0 引 言

智能煤矿是新时期煤炭开采领域的研究热点,是我国矿山建设发展的最新目标,建设智能煤矿是实现煤炭安全高效绿色开采的必由之路。智能煤矿的发展是建立在数字煤矿的基础上,目前我国尚处于智能煤矿的初级阶段,煤矿智能化发展程度必将随着科技水平的提高而不断提升[1-2]。智能煤矿是整个煤矿乃至全矿区多单元、多产业、多系统集成的产物,是矿井开拓、采煤、掘进、运输、通风、分选等全部主要生产环节的集合,智能煤矿一体化发展应该是矿山各系统全周期智能化决策及协同联动的实现。煤矿智能辅助生产系统作为智能矿山建设的八大系统之一,也是实现智能矿山建设的关键[3-4]。针对智能煤矿建设过程中存在的诸多问题,国内外学者开展了广泛而深入的研究,其中文献[5-8]分别对智能煤矿的定义、系统总体技术架构、平台建设路径等方面进行了理论研究,为智能矿山的建设提出了战略性指导意见。文献[9-12]着重围绕煤炭智能开采进行研究,建成一批智能化开采示范矿井,促进了我国智能化开采理论及装备的发展。文献[13-15]提出了智能煤矿职业安全健康监管信息系统,以大数据、云计算和物联网等技术为依托,理工医多学科交叉融合,构建煤矿粉尘防控及职业安全健康长效机制。文献[16-19]研究了智能矿山海量多源异构信息的处理和挖掘,优化了智能煤矿信息逻辑模型,推进了各数据交换标准化,实现信息系统的跨平台交互。文献[20-22]详细总结了目前智能矿山建设过程中出现的技术难题,并提出了相应的解决对策,对应用前景进行了展望。综合国内外学者对综采智能化工作面和综掘智能化工作面的相关研究,通过检索国内外研究文献可知,煤矿智能辅助生产技术相关研究相对较少[23-24]。煤矿智能辅助生产系统的研究和成果实施对于加强智能化矿山的建设具有重要意义,为了实现矿井生产控制由单一分散式向综合智能一体化的转变,设备由就地单点控制到集中远程控制的转变,数据分析由单一维度、平面式向多维度、立体式集成展示分析转变,神东矿区遵循智能一体化辅助生产系统建设“五个一”基本原则,设计出一套智能一体化辅助生产系统的整合控制方案,并将数据全部接入现有的区域煤矿集中控制系统,形成了一个矿井辅助生产系统的管控一体化平台,实现了矿井井下与地面辅助系统的智能化建设,为丰富智能矿山建设经验提供了参考。

1 煤矿智能一体化辅助生产系统

1.1 智能一体化辅助生产系统建设基本原则

我国智能矿山建设尚处于初级阶段,由于缺乏整体技术架构设计[25-26],智能煤矿建设主要集中于各子系统的独立设计,导致煤矿智能化辅助生产技术相对于煤矿智能采掘技术发展滞后。现阶段,智能矿山建设遇到了诸多瓶颈,严重阻碍了智能化发展的进程,煤矿智能化辅助生产系统建设存在以下3大难题。

1)信息系统孤岛,不能共享,难于决策。包括综合自动化系统、视频监控系统、安全监测监控系统等19个独立系统,由于各系统未进行整合,生产现场采集到的数据分散在不同系统中,导致组态画面、数据格式、操作系统不统一。各个系统之间的联系依赖工作人员经验判断,难以实现信息及时性、准确性和全面性,造成生产效率低下,数据综合性分析难度大,不利于提供有效安全生产决策依据。

2)矿山机电设备通信接口不统一,数据协议不标准。矿山机电设备种类繁多,同类型设备数据协议标准不统一,例如:井下各类开关大多具备串口RS485通信接口,采用MODBUS传输协议;掘进负荷中心带式输送机为以太网电口,采用TCP/IP协议传输;华光变频带式输送机采用DH+通信,采用EtherNet/IP协议传输数据等。这些不同接口和协议尚未形成统一标准,数据资源无法实现互联互通,设备之间存在信息壁垒,造成系统集成难度大,协同控制水平低等问题。

3)矿井各系统图纸分散管理。矿井采掘工程平面图、压风自救系统图、人员定位系统图等10多个矿井专业图纸相互独立、分散管理,而且各专业图纸均属于独立存储,数据资料不共享。GIS系统与井下实际巷道未集成,不利于有效指导井下生产实践。

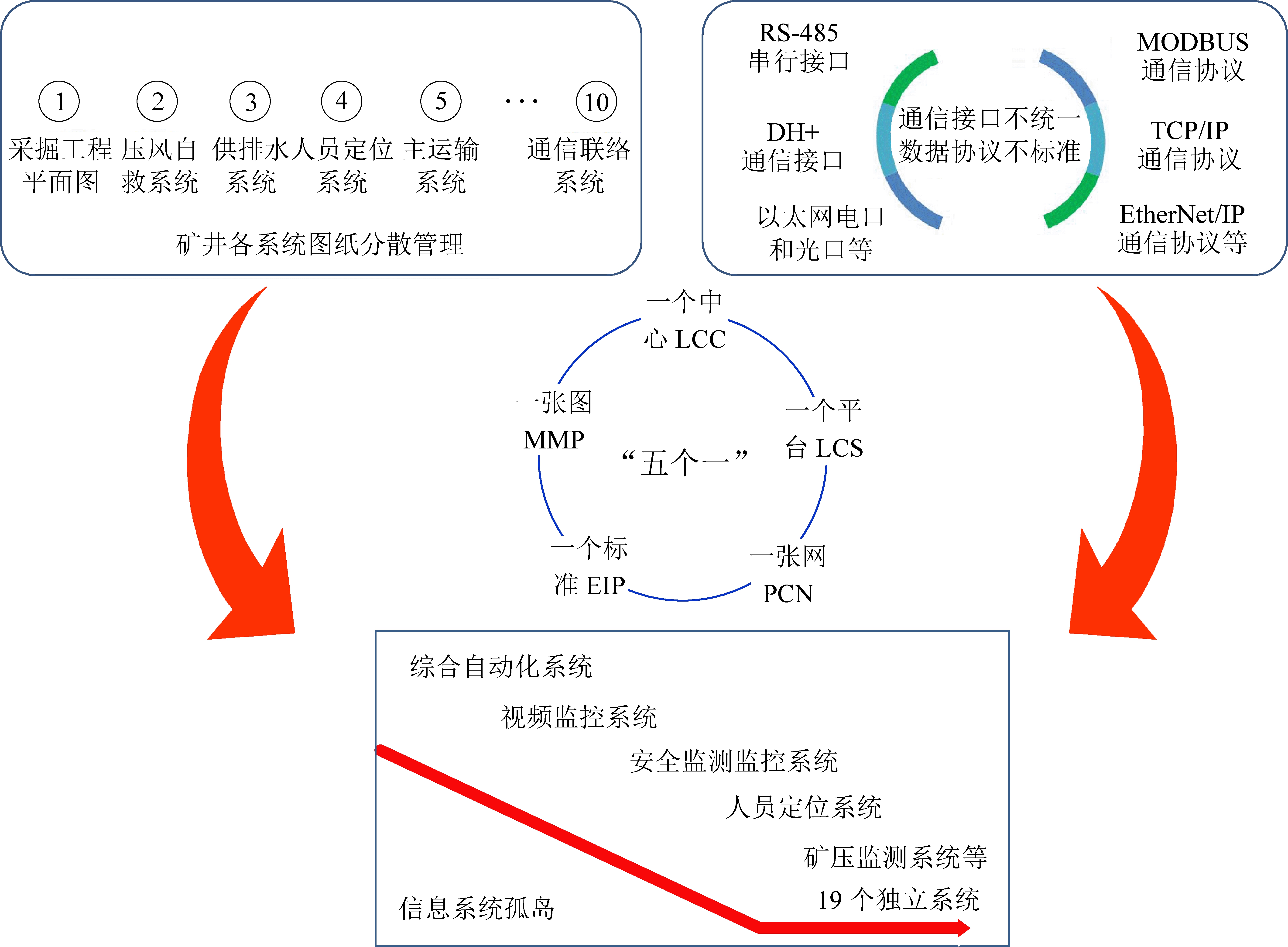

随着智能矿山技术变革与发展,为提高矿井信息互联、数据共享、智能联动和业务管理的协同效益,矿井生产控制必须由单一分散式向综合智能一体化转变;为促进煤矿各种资源有效合理配置,煤矿机械设备必须由就地控制到远程控制,由单点控制到集中控制的转变;为有效解决矿井信息孤岛的问题,数据处理分析必须由单一维度、平面式向多维度、立体式集成展示分析转变。因此针对矿山建设3大难题,提出了智能一体化辅助生产系统建设应遵循的“五个一”基本原则,如图1所示。

图1 煤矿智能一体化辅助生产系统建设“五个一”基本原则

Fig.1 “Five-One”basic principle of integrated intelligent auxiliary production system construction

坚持一张图原则,即以矿井采掘工程平面图为基础,将矿井采掘工程平面图、压风自救系统图、人员定位系统图等10多个专业图纸分图层合并在统一标准的图纸平台上,统一存储、集中管理、实时更新。在一张图系统中集成了GIS系统,多矿井多专业在统一平台上在线协同办公,通过移动设备随时随地在系统中进行浏览、查询、分析、编辑操作,实现矿图数据的共享和动态实时更新。工作人员可直观查看井上下对照情况,提前预知采掘工作面与地表变化关系,以此可提前制定相应的安全技术措施。

坚持一张网原则,即建成井上下生产控制专网,作为生产数据的唯一传输通道,拥有生产数据的专用链路。满足各矿井下各个业务系统监测监控数据安全、高效、稳定地传入煤矿集中控制系统,并进行统一存储和集中展示,实现多矿信息联通与共享,使不同功能的应用系统联系起来,协调有序运行,使各自独立的监控系统和应用系统实现信息共享,为生产指挥和数据分析提供有利的链路保障。

坚持一个标准原则,即数据协议与接口标准化。针对煤矿井下设备类型多、厂家多、接口不统一、协议不统一造成的数据上传与集成难的问题,制定矿山机电设备通信接口和协议标准,达到井下设备“即插即用、自识别”的目标。

坚持一个平台原则,即建立一个覆盖综采、掘进、机电、运输、分选、装车、安全监控、人员定位、视频控制、通信等子系统的煤矿集中控制平台。平台主要实现云监测与远程控制、关联数据分析与关联控制、辅助决策与诊断功能以及智能报警4大功能。

坚持一个中心原则,即通过中央生产控制指挥中心,分设生产工位、安全工位、掘进工位和综采工位4个专业工位,其中生产工位负责全矿生产指挥,分选装车外运和井下应急救援等工作;安全工位负责通风系统、人员定位和安全监测监控等工作;掘进工位负责掘进生产指挥、掘进输送带集控和主运带式输送机集控等工作;综采工位负责综采系统集控和通信系统监测等工作。同时配备专业的后台数据维护团队,实现了海量数据的集中管理,具有采掘、运输等系统的数据集成展示、集中控制、关联分析、故障诊断与决策、智能报警、人力物料管理等功能。建立了专业调度体系,实现了智能化控制,优化了煤矿生产排程,为生产决策提供了依据。

1.2 智能一体化辅助生产系统组成

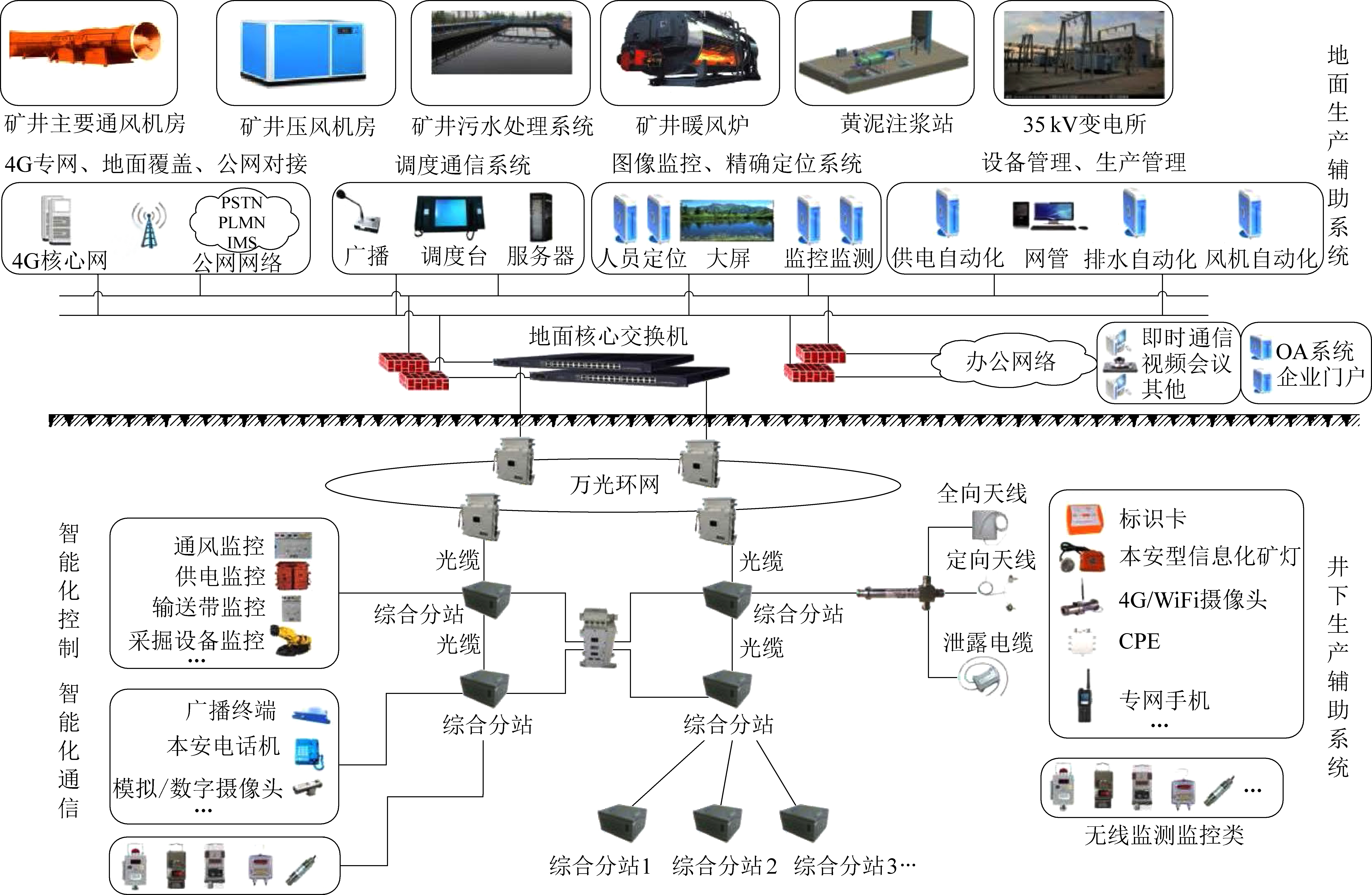

煤矿智能一体化辅助生产系统(图2)是将矿井各子系统高度集成在同一平台,主要包括煤炭生产各个环节,如采掘、运输和分选加工等,同时依托专业调度体系,实现对大区域煤炭生产的集中控制和海量数据的管理。

图2 煤矿智能一体化辅助生产系统

Fig.2 Intelligent integrated auxiliary production system of coal mine

煤矿智能一体化辅助生产系统分别由地面辅助生产系统和井下辅助生产系统组成,地面辅助生产系统主要对主通风机房、压风机房、热风炉房、污水处理厂、黄泥注浆站和35 kV变电站等协同集控,井下辅助生产系统组成主要对“三机”进行智能化控制、通信,并结合井下智能化监控、防灾系统建成了煤矿地面井下一体化辅助生产系统。

2 智能一体化辅助生产系统关键技术

2.1 智能运输系统

1)主运输系统。智能主运系统主要对带式输送机进行远程集中控制,实现视频智能调速以及设备运行状态、故障及保护等相关信息的智能在线监测,可实现带式输送机基于煤量的自动闭环调速控制功能,减少了设备磨损,降低了能耗,保证了生产效能的最大化。

基于视频的自适应调速控制,具有煤流动态监测、大块煤识别,自动生成调速策略等功能,其控制逻辑如图3所示。视频智能调速是根据带式输送机瞬时煤量和到达的时间,结合其他影响参数自动下发命令,实现带式输送机速度控制,降低带式输送机人工控制率。借助高清网络视频识别技术,智能分析并确立带式输送机空载状态模型。用微积分算法在智能调速控制系统中将空载带式输送机凹槽画面进行等份分割。对有煤流量的带式输送机进行实时采集,根据所采集煤流宽度占空载带面凹槽等份份额与提前预设的阈值进行校验分析,根据分析结果反馈给变频器自动调速。在调速带式输送机的前级带式输送机处配备可以识别煤流状态的三维摄像仪,根据带速的不同,摄像仪安装在距离机头卸载点约200 m位置处,通过检测上级带式输送机煤流状态变化实现下级带式输送机的智能调速。为保证系统运行可靠,调速分为高速(50 Hz)、中速(35 Hz)、低速(20 Hz)、怠速(10 Hz)四个档次。

图3 基于视频自适应调速控制逻辑

Fig.3 Control logic diagram based on video adaptive speed

采用负载感知自适应张紧控制系统,建立智能张紧控制自动计算模型,根据带式输送机相关数据,张紧系统自动计算出所需张紧力并加以控制;采用电磁制动张紧绞车替代液压制动器,响应时间缩短到0.3 s,是原液压制动响应时间的25%,绞车速度提高了2.5倍。在硬件和程序上,优化张紧控制能力,可有效解决长距离带式输送机启动打滑及停机张力冲击大的技术难题。如图4所示,利用UPS可持续电源及ABS制动力控制技术,在带式输送机断电或故障情况下提供持续控制能力,解决长距离带式输送机非正常停机张力冲击的问题。应用带式输送机“服从控制”技术,通过对控制方式分析,建立驱动、张紧、液压系统三者之间的控制服从关系,实现了整机系统的稳态控制,确保6 000 m带式输送机在各种工况下安全运行。

图4 UPS断电持续控制原理

Fig.4 Schematic diagram of UPS continuous power outage control

智能运输系统可实现一键式逆煤流启车和顺煤流停车的功能,调度员只要确定系统正常,即可一次完成全系统的启动和停机操作,提高设备有效开机率。重点区域加装云平台摄像机20余台,实现主运输系统监视无死角。带式输送机机头上下口、除铁器、行人侧、非行人侧、机尾、控制台、配电点均安装有智能监控装置,巡视人员通过配备智能手机,利用终端APP对带式输送机机头上下口、除铁器、行人侧、非行人侧、机尾、控制台、配电点进行全方位无死角监控,掌握带式输送机运行状态,实现远程监控。

通过在带式输送机各关键部位布置的传感器,采集设备温度和振动信号并传输到主运综合控制系统服务器,采用数据分析软件分析数据,并以图表,曲线,实时报警,历史数据查询等方式展现分析结果,最终达到电动机、减速机、滚筒等设备状态的实时监测、在线分析、故障诊断和全寿命周期的智能管理。

智能主运系统真正实现了“有人巡检,无人值守”。以活鸡兔井南翼一部带式输送机为例,调速范围为2.7~3.9 m/s,投用后日节约用电1 632 kW。相比改造前启动时间大约可节省2 min,停机时可节省41 min,按照每天增加生产时间30 min,可提高井下机电设备有效开机率2%,有效减少输送带空载时间。

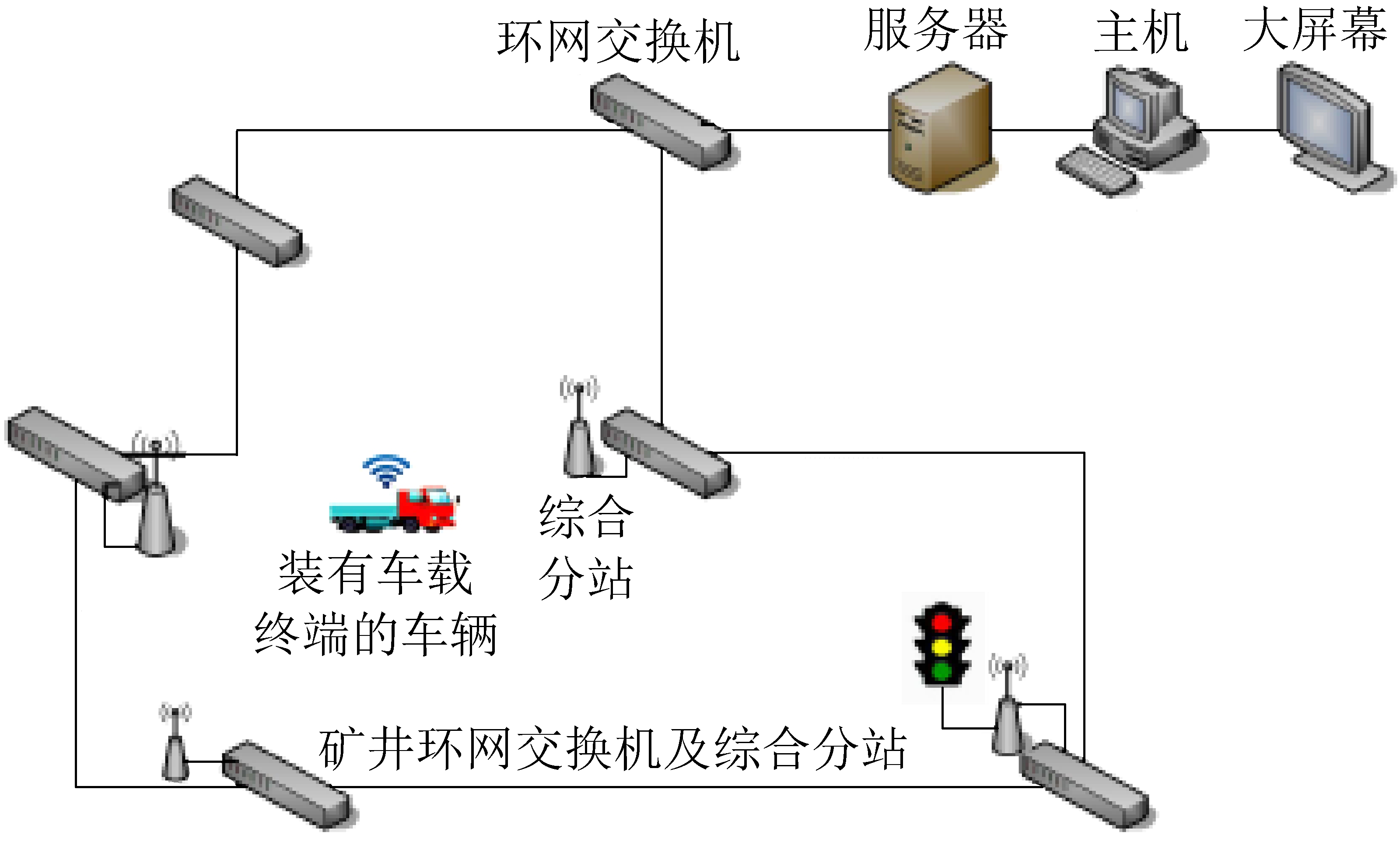

2)辅助运输系统。辅助运输系统以定位系统、无线通信及调度系统为基础,为每辆车绑定一张定位卡,定位卡具有精确定位和呼叫功能,发生危险时具有紧急呼救、接收撤离报警、一键呼叫调度台和被调度台呼叫功能。实现车辆的精确定位、实时监测、轨迹回放查询、出车统计分析等功能,有利于提高井下运输的效率和安全性,如图5所示。

图5 智能辅助运输系统

Fig.5 Intelligent auxiliary transportation system

配备故障车辆一键求助系统,当车辆在井下发生故障时,驾驶员按下车辆求助按钮,在车辆维修保养中心即可显示求助车辆信息、车辆位置及故障原因,结合语音对讲功能实现一键求助。车辆维修人员在收到求助信息后,通过分析车辆故障原因,提前准备所需工具及配件,及时抵达求助现场,最大程度地降低故障车辆带来的影响。

2.2 智能供电系统

智能供电系统主要是对地面35 kV高压、井下10 kV变电所和井下低压系统等全部供电网络进行监控。通过不同颜色线路可以直观地看到不同的电压等级和停送电状态,并配合智能巡检机器人,实现全部供电网络的“一张图”监控,变电所全部实现了无人值守运行。

通过PSI系统平台,将原有的供电系统10余张图纸集合在一张图上,可显示整个供电网络。供电系统中每台设备都根据供电网络拓扑关系连接,并可模拟某一个进线柜跳闸后影响的供电范围,有利于指导调度员对受影响区域作出紧急判断和决策,方便指导故障抢修人员准确查找故障点,节省故障排除时间,保障员工生命财产安全,保障矿井安全生产。

大柳塔井5-2煤五盘区变电所引进轨道式智能巡检机器人,可按预设时间进行定时巡检(或按高压柜柜号巡检),对变电所各高压柜运行状态和周围环境进行检测,解决了固定视频存在监控死角问题。智能巡检机器人与智能供电系统联动,当某台高压柜发生故障时,机器人自行走至柜子前进行巡查。智能巡检机器人如果监测到环境气体超限时,可自动切断供电电源,起到保护作用;地面集控中心可远程操作巡检机器人,实现移动、查看故障信息、视频抓拍等功能。智能巡检机器人如图6所示。

图6 智能巡检机器人

Fig.6 Intelligent inspection robot

2.3 智能供排水系统

智能供排水系统主要是通过建立矿井供排水网络的三维智能管控平台,实现泵房及主要中转水仓的集中监控,加压泵房实现变频恒压供水,中转水仓实现一键启停,实现了无人值守,调度室实时监测水位、流量、电流、电压、故障状态等信息,达到了减员增效的目的,同时大幅提高了矿井的安全运行系数。

采用变频恒压自动供水系统自动根据用水量和管网水压进行转速调节,实现无人值守、节能降耗。如图7所示,变频恒压供水设备根据用水量的大小由PLC控制工作泵的数量增减及变频器对水泵的调速,实现恒压供水。当供水负载变化时,输入电动机的电压和频率也随之变化,从而构成了以设定压力为基准的闭环控制系统。

图7 变频恒压自动供水系统

Fig.7 Variable frequency constant pressure automatic water supply system

主排水泵房水泵的自动交替循环运行,实现泵房的无人值守。井下中转水仓通过水位传感器、管路流量监测等传感器的应用,实现了中转水仓的自动排水功能,减少了巷道内流动排水人员。巷道内各分散小水泵实现了自动排水及远程监测,方便井下分散小水泵的故障诊断及维护,减少了故障处理时间。

引进轮式智能巡检机器人对泵房进行全方位巡检,如图8所示。轮式智能巡检机器人按设定时间(3 h)和巡检轨迹对设备进行全面巡检1次,1次巡检时间约35 min。轮式智能巡检机器人对泵房仪器仪表、球阀、电动阀开停状态、管道跑冒滴漏进行检测识别,通过红外热成像可对泵房泵体、电缆、电动机、各类阀温度进行自动识别,通过拾音器可对现场离心泵运行异常声音进行监测判断,可实现双向对讲功能,也可实时监测泵房环境气体,包括甲烷、一氧化碳、氧气和硫化氢。

图8 泵房轮式智能巡检机器人

Fig.8 Pump room wheeled intelligent inspection robot

2.4 智能通风系统

智能通风系统主要是对矿井通风网络进行监控及故障预警,实现风量、风速的智能实时控制。通过布设矿井环境、风阻、风压、风量等智能监测传感器,实时监测高压电动机电压、电流、功率、震动、主轴轴承温度、风流、风量等重要参数。通过历史曲线数据分析能够及时发现通风机的故障隐患,使故障消灭在萌芽状态。当主要通风机由于故障停机后,系统会立即显示故障报警信息,通过后台对数据进行分析判断,可立刻启动备用通风机。

智能通风系统实现了主要通风机、压风机、井口暖风机等设备的远程监控;风门、电动蝶阀可实现远程强制开关;2套通风机可远程自动切换,主要通风机故障停机后切换备用风机由原来至少7 min缩至现在的2 min启动运行,缩短了切换通风机时间,确保了矿井安全生产工作顺利进行。

2.5 地面智能化辅助生产系统

大柳塔煤矿活鸡兔井地面辅助生产系统包括主要通风机房、压风机房、热风炉房、污水处理厂、黄泥注浆站和35 kV变电站。其中主要通风机房、压风机房具备较为完善的自动化系统,数据已接入大柳塔矿区域煤矿集中控制系统。35 kV变电站也具备完善的自动化系统,隶属供电中心管辖,因此只需将数据读取到分控中心进行实时监测即可,无需进行控制。矿井地面污水处理系统、热风炉房、黄泥注浆站原有设备陈旧,不具备自动化控制条件,为此都进行了整合改造以适应自动化控制要求。

1)污水处理厂。污水处理厂监控室加装1套PLC分站,在利用原来电气柜的基础上,改造控制系统,使其符合神东煤炭集团公司自动化系统的技术要求,采集各个工艺环节的流量计、液位计、浊度计、超声波污泥界面仪的测量数据,实时监测各工艺环节的生产运行数据,提高水厂的自动化程度,实现在分控中心集中控制功能。同时实现了视频高清监控,在污水处理厂的水池、加药区域布置高清摄像头,实时监控设备的运行状态。重点将外排至乌兰木伦河污水的数据(流量、COD浓度、pH值)集成到智能区域生产控制指挥系统(LCS)进行监测、跟踪、记录,进而主动应对环境污染的风险。

2)黄泥注浆站。黄泥注浆站配电室加装1套PLC分站,采集注浆站主要设备输送机、制备机、搅拌机、排污泵等的运行状态;采集流量计数据统计每天的注浆量以及用水量;采集浓度计数据,实时监测制备的泥浆是否符合要求;采集电量监测仪表数据,统计制浆站耗电量。同时通过高清摄像头,实时监控设备的运行状态。

3)热风炉房。热风炉操作室加装1套PLC分站,采集热风炉的主要运行设备引风机、鼓风机、上煤机、刮板输送机、除尘系统、脱硫系统等的状态和供风的温度、压力等数据,同时对接环保部门,读取环境监测系统的数据上传到LCS系统。采集电量监测仪表数据,统计热风炉站的用电量;采集流量计数据统计热风炉站的用水量(除尘、冷却、脱硫用水)。同时在该区域布置高清摄像头,监控设备的运行状态。

3 智能区域生产控制指挥系统

3.1 智能区域生产控制平台

神东煤炭集团建成全国首个亿吨级智能区域生产控制指挥系统,实现了“五矿六井”(即大柳塔煤矿、活鸡兔井、补连塔煤矿、上湾煤矿、哈拉沟煤矿和石圪台煤矿)各生产及辅助系统数据的集中监测监控、关联分析和智能报警,涵盖煤矿采、掘、机、运、通及分选、装车、安全监控、人员定位、工业电视、IP广播等综合智能一体化生产控制系统与生产执行系统,优化了煤矿生产排程,为生产决策提供了依据。

采用先进的模块化理念,建设了低碳绿色的模块化数据中心,如图9所示,实现了机房设备高利用率,低能耗,易管理,给生产数据提供了安全、稳定的存储空间,为神东大数据分析提供了基础的数据保障。智能控制平台及数据中心作为数据的有效载体,对生产相关数据进行采集、清洗、存储、分析,完成规定性的月度年度工效分析,并根据需求进行定制性开发报表,逐步探索挖掘神东的生产大数据资源。

图9 智能区域生产控制指挥系统

Fig.9 Intelligent area production control and command system

区域生产控制指挥中心配备了专业的后台数据维护团队,实现了海量数据的集中管理。“五矿六井”配备了27台操作工位,系统15万余条数据的采集与交换统一在数据中心完成。后台维护组主要负责系统运行维护、数据工程录入、组态与数据关联、调度软硬件维护、新功能二次开发和各类报表推送管理等工作。

通过智能化辅助生产系统建设实施,实现了对全矿全周期生产过程数据的分析和应用,提高了矿井业务管理的智能联动和协同效益。智能区域生产控制指挥系统平均日调度产量28万t左右,控制范围达621.8 km2,监测数据点位17万余个,控制11 000台(套)设备,涵盖矿井采掘机运通各主要生产系统。系统包含监控子系统15个,监测子系统有14个,采集数据点有15万条。减少工作人员400人,年节约人工成本8 000万元,节电25%,设备利用率提高5%,全员工效提高16%。

3.2 生产控制万兆环网

为保障数据传输的稳定性,解决各通信系统独自为战,数据格式不统一等问题,建成了4G一体化通信网络系统,统一了设备接口和数据协议标准,建成井上下生产控制专网,作为生产数据的唯一传输通道,拥有生产数据的专用链路,满足5个矿区各个业务系统监测监控数据安全、高效、稳定地传入煤矿集中控制系统,并进行统一存储和集中展示。实现5个矿区信息联通与共享,能够使不同功能的应用系统联系起来,协调有序运行,使各自独立的监控系统和应用系统实现信息共享,为生产指挥和数据分析提供了有利的链路保障。

主要模块包括光纤模块、以太网模块、有线电话接入模块、4G无线通信模块、应急广播模块、人员定位模块、无线宽带模块、RS485通信模块、视频监控模块和监测监控模块等,既实现对井下原有部分系统的兼容而且也考虑到未来的易于扩展性。4G无线通信信号和Zigbee精确定位信号在直巷覆盖半径为400 m以上,应急广播信号覆盖半径为200 m,无线WiFi信号覆盖半径为100 m。

3.3 危险源智能预警和消灾

危险源智能预警和消灾系统是将安全监测监控系统、人员定位系统、自动化控制系统、应急广播系统和智能矿灯之间的应急联动控制。

1)云监测与远程控制。区域煤矿集中控制平台监测数据点位15万余个,控制“五矿六井”11 000台(套)设备,涵盖矿井采掘机运通各主要生产系统。所有数据采用虚拟计算机统一存储,集中管理,各矿只需通过监控终端访问在线数据,实现云监测和设备远程控制。

2)关联数据分析与关联控制。区域煤矿集中控制平台实现了各子系统数据的关联分析和设备的关联控制,有效解决了自动化系统中存在的信息孤岛问题。关联数据分析,即实现不同设备之间、不同系统之间实时动态数据关联分析。关联控制,即安全监测应急智能联动控制。安全监测应急联动控制系统是借助井下“一网一站”系统,实现了安全监测监控系统、人员定位系统、自动化控制系统、应急广播系统和智能矿灯之间的应急联动。

智能矿灯采用Zigbee无线通讯人员定位技术,实现井下立体空间人员准确定位,为井下复杂环境的人员定位探索新的解决办法,定位精度在0.5 m以内。通过人员实时位置信息,智能控制照明范围,实现人来灯亮,人走灯灭的理想状态,同时记录人员历史轨迹,为安全管理、节能降耗奠定了坚实基础。

人员定位系统采用智能控制方式,通过人员佩戴的定位卡与灯具内模块实现无线连接定位,从而检测人员具体位置及行为轨迹,对员工超时固定位置进行报警,杜绝员工的违章现象,保障员工的安全。

3)辅助决策与诊断功能。通过提取设备运行数据,每日自动形成专业报表,如生产日报表、设备开机率和能耗报表等以企业微信的形式按时推送至相关人员手机,方便管理人员对昨日生产情况和设备运行状态进行了解,便于作出决策和判断。

4)智能警报功能。智能警报功能分四级报警,按颜色和重要等级区分,其中红色为一级报警,涉及井下人员安全的设一级报警,例如双风机停机;橙色为二级报警,影响安全生产的设二级报警,例如主运带式输送机停机超过10 min;黄色为三级、棕色为四级报警,根据设备故障优先级设三级或四级报警。例如当井下某一区域发生瓦斯超限,瓦斯体积分数达到 1.5%时,系统通过自动化控制系统自动切断动力电源,井下应急广播系统开始播报险情,井下工人携带的智能矿灯也会报警,并伴随着远近灯光自动切换,提醒工作人员有险情出现,并开始撤离,调度指挥中心可通过人员定位系统迅速搜寻受灾区域人员分布和人员信息,可群呼受灾人员,提示紧急撤离,保障井下人员安全。

3.4 大数据挖掘系统

大数据挖掘系统是从海量的矿山数据中挖掘、发现矿山系统中有价值的信息,通过数据挖掘技术及传感器技术有效地揭示设备潜在故障的发生、发展和转移,实时智能诊断设备故障原因、故障类型、故障严重程度,精确与实时掌握设备的停机情况及矿山电耗、水耗、煤耗、排矸、污泥、污水等能耗指标和环保指标,实现煤矿安全、高效、绿色、智能生产。

在综采工作面生产过程中,采集供电、供液、运输系统和工作面供风、供水、排水系统实时数据,通过PSI系统关联数据分析功能,将采煤机割煤位置、支架压力、刮板输送机电流、主运带式输送机速度、供水系统压力、水质和通风机风量等数据放在同一坐标系下进行比对分析,可得出采煤机在每圆班割煤过程中各保障系统出现的常见问题,并可基于矿压数据分析报表预测工作面来压周期,智能分析来压规律,帮助采煤机司机实时掌握工作面压力情况。

建设生产能耗统计分析管理平台,利用信息化平台手段对全公司水、电消耗进行集中采集、整理、分析,为经营管理提供决策依据。移动生产监控自动化系统可实现全员及井下关键岗位统一生产调度管理,提高生产调度效率,减少调度人员工作量,缩短井下故障处理时间,准确掌握生产信息,实现远程任务分配,跟踪任务完成情况,实现设备故障远程监 测及远程紧急停机。目前远程监测13个矿井的采煤机、支架、“三机”、巷道带式输送机、主运带式输送机、主要通风机等设备。运行监测7个子系统,带式输送机122部,21套主要通风机,28个综采工作面,主要是设备状态、故障、运行历史数据,并以日报表和月报表的形式自动推送给相关单位。

4 存在的问题

工业试验表明,现阶段煤矿智能一体化辅助生产系统主要存在以下4个方面问题:

1)智能机器人应用问题,智能机器人对应用环境要求较高,抗干扰性需要进一步提高,智能机器人自适应自决策能力有待提升,难以适应井下复杂多变的环境。

2)设备稳定性问题,国产装备在材质、制造工艺等方面相对进口设备还存在较大差距,导致机械设备易损坏,维修保养时间占比较大。

3)管理配套问题,矿方、区队项目粗放型管理模式、队伍建设与矿山智能一体化化辅助生产系统的配套不完善,影响生产效率。

4)大数据深度分析问题。如何利用机器学习及大数据挖掘分析技术,对煤矿巨系统海量数据进行合理高效利用,从而加强多系统智能分析与联动控制等工作,是需要解决的问题。

5 结 论

1)针对煤矿智能化辅助生产系统建设中存在的信息系统孤岛、矿山机电设备通讯接口及数据协议不统一、矿井各系统图纸分散管理3大难题,提出了智能一体化辅助生产系统建设的“五个一”基本原则,坚持一张图原则、坚持一张网原则、坚持一个标准原则、坚持一个平台原则、坚持一个中心原则,搭建高标准智能化煤矿顶层架构。

2)神东矿区通过建立煤矿智能一体化辅助生产系统,完成了矿井生产控制由单一分散式向综合智能一体化的转变,数据分析由单一维度、平面式向多维度、立体式集成展示分析转变,实现了“五矿六井”所有设备的集中控制,数据的集中管理和信息的高度集成与共享,为矿山各系统决策提供了科学依据和指导,形成了现代新型煤炭生产体系。

3)通过智能一体化辅助生产系统建设实施,实现了对全矿区全周期生产过程数据的分析和应用,提高了矿井业务管理的智能联动和协同效益,全矿井减少工作人员400人,年降低人工成本8 000万,节电25%,设备利用率提高5%,全员工效提高16%。

4)在今后煤炭资源开采中,矿井智能辅助生产技术需要将5G通信、物联网技术、云计算技术、智能机器人技术、人工智能技术等积极应用到矿山智能化建设过程中;除了不断创新研发新技术,还需注重高素质复合型专业团队的建设培养和技术应用推广,积极组建执行队伍,创新管理模式,不断推进安全、高效、绿色和可持续发展的智能矿山建设工作。

[1] 王国法,王 虹,任怀伟,等.智能煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[2] 袁 亮,张平松.煤炭精准开采地质保障技术的发展现状及展望[J].煤炭学报,2019,44(8):2277-2284.

YUAN Liang,ZHANG Pingsong.Development status and prospect of geological guarantee technology for precise coal mining[J].Journal of China Coal Society,2019,44(8):2277-2284.

[3] 武 强,涂 坤,曾一凡,等.打造我国主体能源(煤炭)升级版面临的主要问题与对策探讨[J].煤炭学报,2019,44(6):1625-1636.

WU Qiang,TU Kun,ZENG Yifan,et al.Discussion on the main problems and countermeasures for building an upgrade version of main energy(coal)industry in China[J].Journal of China Coal Society,2019,44(6):1625-1636.

[4] 徐 静,谭章禄.智能矿山系统工程与关键技术探讨[J].煤炭科学技术,2014,42(4):79-82.

XU Jing,TAN Zhanglu.Smart mine system engineering and discussion of its key technology[J].Coal Science and Technology, 2014,42(4):79-82.

[5] 陈晓晶,何 敏.智能矿山建设架构体系及其关键技术[J].煤炭科学技术,2018,46(2):208-212,236.

CHEN Xiaojing,HE Min.Framework system and key technology of intelligent mine construction[J].Coal Science and Technology 2018,46(2):208-212,236.

[6] 庞义辉,王国法,任怀伟.智能煤矿主体架构设计与系统平台建设关键技术[J].煤炭科学技术,2019,47(3):35-42.

PANG Yihui,WANG Guofa,REN Huaiwei.Main structure design of intelligent coal mine and key technology of system platform construction[J].Coal Science and Technology,2019,47(3):35-42.

[7] 李 梅,杨帅伟,孙振明,等.智能矿山框架与发展前景研究[J].煤炭科学技术,2017,45(1):121-128,134.

LI Mei,YANG Shuaiwei,SUN Zhenming,et al.Study on framework and development prospects of intelligent mine[J].Coal Science and Technology,2017,45(1):121-128,134.

[8] 吕鹏飞,何 敏,陈晓晶,等.智能矿山发展与展望[J].工矿自动化,2018,44(9):84-88.

LYU Pengfei,HE Min,CHEN Xiaojing,et al.Development and prospect of wisdom mine[J].Industry and Mine Automation,2018,44(9):84-88.

[9] 范京道,徐建军,张玉良,等.不同煤层地质条件下智能化无人综采技术[J].煤炭科学技术,2019,47(3):43-52.

FAN Jingdao,XU Jianjun,ZHANG Yuliang,et al.Intelligent unmanned fully-mechanized mining technology under conditions of different seams geology[J].Coal Science and Technology,2019,47(3):43-52.

[10] 于 斌,徐 刚,黄志增,等.特厚煤层智能化综放开采理论与关键技术架构[J].煤炭学报,2019,44(1):42-53.

YU Bin,XU Gang,HUANG Zhizeng,et al.Theory and its key technology framework of intelligentized fully-mechanized caving mining in extremely thick coal seam[J].Journal of China Coal Society,2019,44(1):42-53.

[11] 杨俊哲.8.8 m智能超大采高综采工作面关键技术与装备[J].煤炭科学技术,2019,47(10):116-124.

YANG Junzhe.Key technologies and equipments for 8.8 m intelligent super large mining height fully mechanized mining face mining[J].Coal Science and Technology,2019, 47(10):116-124.

[12] 刘俊峰,唐恩贤,许永祥,等.大采高智能化开采煤壁全过程精准控制技术研究[J].煤炭科学技术,2019,47(10):13l-135.

LIU Junfeng,TANG Enxian,XU Yongxiang,et al.Study on full process precision control technology of coal wall under large mining height intelligent mining condition[J].Coal Science and Technology,2019,47(10):131-135.

[13] 刘海滨,李春贺.智能矿山职业健康安全监管信息系统硏究[J].煤炭科学技术,2019,47(3):87-92.

LIU Haibin,LI Chunhe.Research on occupational health and safety management information system in intelligent mine[J].Coal Science and Technology,2019,47(3):87-92.

[14] 袁 亮.煤矿粉尘防控与职业安全健康科学构想[J].煤炭学报,2020,45(1):1-7.

YUAN Liang.Scientific conception of coal mine dust control and occupational safety[J].Journal of China Coal Society,2020,45(1):1-7.

[15] 王国法,刘 峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[16] 任怀伟,王国法,赵国瑞,等.智能煤矿信息逻辑模型及开采系统决策控制方法[J].煤炭学报,2019,44(9):2923-2935.

REN Huaiwei,WANG Guofa,ZHAO Guorui,et al.Smart coal mine logic model and decision control method of mining system[J].Journal of China Coal Society,2019,44(9):2923-2935.

[17] 毛善君.“高科技煤矿”信息化建设的战略思考及关键技术[J].煤炭学报,2014,39(8):1572-1583.

MAO Shanjun.Strategic thinking and key technology of informatization construction of high-tech coal mine[J].Journal of China Coal Society,2014,39(8):1572-1583.

[18] 王国法,赵国瑞,胡亚辉.5G 技术在煤矿智能化中的应用展望[J].煤炭学报,2020,45(1):16-23.

WANG Guofa,ZHAO Guorui,HU Yahui.Application prospect of 5G technology in coal mine intelligence[J].Journal of China Coal Society,2020,45(1):16-23.

[19] 陈运启,许 金.基于元数据与角色的煤矿综合信息管理系统权限控制模型设计与实现[J].工矿自动化,2014,40(11):22-25.

CHEN Yunqi,XU Jin.Design and implementation of authority control model of coal mine integrated information management system based on metadata and role[J].Industrial and Mining Automation,2014,40(11):22-25.

[20] 唐恩贤,张玉良,马 骋.煤矿智能化开采技术研究现状及展望[J].煤炭科学技术,2019,47(10):111-115.

TANG Enxian,ZHANG Yuliang,MA Cheng.Research status and development prospect of intelligent mining technology in coal mine[J].Coal Science and Technology,2019,47(10):111-115.

[21] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34,39.

WANG Guofa.Development orientation of complete fully-mecha nized automation,intelligent and unmanned mining technology and equipment[J].Coal Science and Technology,2014,42(9):30-34,39.

[22] 田成金.煤炭智能化开采模式和关键技术研究[J].工矿自动化,2016,42(11):28-32.

TIAN Chengjin.Research of intelligentized coal mining mode and key technologies[J].Industry and Mine Automation,2016,42(11):28-32.

[23] 王国法,刘 峰,庞义辉,等.煤矿智能化:煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:the core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[24] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo.Study on key technology of internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.

[25] 王国法,杜毅博,任怀伟,等.智能化煤矿顶层设计研究与实践[J].煤炭学报,2020,45(6):1909-1924.

WANG Guofa,DU Yibo,REN Huaiwei,et al.Top level design research and practice of smart coal mine[J].Journal of China Coal Society,2020,45(6):1909-1924.

[26] 高士岗,高登彦,欧阳一博,等.中薄煤层智能开采技术及其装备[J].煤炭学报,2020,45(6):1997-2007.

GAO Shigang,GAO Dengyan,OUYANG Yibo,et al.Intelligent mining technology and its equipment for medium thickness thin seam[J].Journal of China Coal Society,2020,45(6):1997-2007.