0 引 言

目前世界范围内仍然是以化石能源为主,据《BP世界能源统计年鉴》统计,2019年世界化石能源占一次能源消费总量的85%以上,且近5年来化石能源占比不降反增。据国家能源局统计,我国2019年化石能源占比也超过了85%,其中煤炭更是占到了59%,长期来看,煤炭作为我国主体能源的基本面难以改变。

从三大化石能源的价格来看,煤炭、石油、天然气的价格比约为1∶7∶3,加之考虑到我国贫油少气的基本国情,煤炭仍是我国最经济、最廉价的能源资源。

以上海外三超低排放燃煤发电厂为代表的煤炭高效清洁利用技术的成功应用表明,燃煤发电技术可以实现煤炭与天然气同等超低排放甚至更低排放的高效清洁利用。

因此,在相当长时期内,煤炭仍将是我国最廉价和最可靠的可以清洁高效利用的主体能源。而煤矿智能化是煤炭生产方式和生产力变革的新方向,是煤炭工业高质量发展的核心技术支撑[1-3]。

围绕煤炭智能化,国内众多学者从不同角度开展了许多有益研究。文献[4-7]研究探讨了煤炭智能化的研究现状和发展方向,为新技术、新工艺和新方法在煤矿的应用提出了很好的建议。文献[8-13]详细分析了煤矿智能化开采的总体架构和关键技术,进一步明确了煤矿智能化建设的目标和任务,并指出5G等基础平台的建设是支撑煤矿智能化的关键。然而在以上研究基础之上紧接着需要回答的问题是5G技术究竟能在煤矿智能化中起什么作用,如何将5G技术应用到煤矿智能化开采中和如何建设服务于煤矿的5G平台,为此,从煤炭智能化开采初级阶段问题分析入手,结合笔者工作实践经验探讨5G在煤矿应用中的关键问题和技术。

1 煤炭智能开采初级阶段存在问题

目前我国的煤炭智能化开采还处于初级阶段[14],整体智能化的基础还比较薄弱,亟待解决的问题主要有以下4个方面。

1.1 智能化的短板效应明显

煤炭智能化经过多年的研究探索和实践已经取得了许多宝贵的经验[15-19],包括薄及中厚煤层智能化无人开采技术、大采高工作面智能高效人-机协同巡视技术等,以及一批智能化开采装备的研制,但整体来看,智能化开采仍处于初级阶段的部分技术突破阶段,对于智能化开采这样一个系统工程来讲,决定其综合能力的仍然是其短板环节。下面分别从智能化开采的三要素感知、决策和执行环节逐项分析。

1.1.1 感知环节

1)一些关键环节传感器精度不高、可靠性差。比如井下大量设备采用液压驱动,推移油缸的行程测量关系到设备的执行效果,现有的行程传感器普遍可靠性不高,易损坏难更换,现场接受度差,实用性不强。

2)感知数据严重不足。智能化开采极大的依赖于感知数据,比如采煤机滚筒调高依赖于煤层厚度、煤层走向,甚至护帮板联动状态等;液压支架调整依赖于采煤机位置、走向、顶板受力状态,有护帮板时还需知道采煤机上滚筒位置等。而且智能化开采作为系统工程相比较于机械化开采还需增加许多额外的感知以代替人在其中起到的作用,比如三机相对位置关系、液压支架丢架检测、工作面片帮或大块煤的检测、输送带煤量检测等。现有的感知系统仅是各独立设备上自带的传感装置,其安装的初衷是为了满足设备自身的需求,不是从智能开采系统的角度出发设立,因此“所给”并不一定是“所需”,反过来看,“所需”也并未得到满足。比如目前无人工作面做的最好的黄陵矿,其液压支架远程干预率2.73%,采煤机远程干预率更是高达8.4%。

3)传感量级的大幅攀升必然带来一系列新问题,且这些新问题一般无经验可循。物联网技术的逐步引入虽可以一定程度上解决大量传感器的使用难题,但大量传感器的供电、布置、无线实时传输、数据流向管理和使用等均未得到有效解决,这也是目前所谓的煤矿云端一体化难以下沉的原因之一。

1.1.2 决策环节

煤矿智能化开采系统由众多子系统构成,单一子系统一般由不同厂家各自独立开发完成,其决策系统均是基于其所管辖的“小圈子”,并不具备系统间联动和全局决策能力,因此对煤矿智能化开采综合管控系统而言,①缺乏基础的系统级关联决策模型,②面临各子系统的“信息壁垒”,③缺乏不同层级的权责划分和联动机制。

1)系统级决策缺乏知识的积累与支撑。一方面,人在机械化开采中所起到的作用和经验并未有效转化为知识;另一方面,大量煤矿生产、管理等数据中隐藏的知识尚未得到有效梳理和挖掘。因此,目前的煤矿智能化开采综合管控平台实际是信息展示远多于智能化控制,其改造升级之路还很长。

2)煤矿智能化开采伴随着大量的流程再造,包括生产流程的优化、管理流程的变更、安全管控的变革和云端架构的重塑等。因此,目前的决策系统只是智能化开采的1.0版本,仅处于系统集成阶段,还远未涉及架构调整的深水区。

3)除了流程的再造,决策技术本身的快速发展也在不断推动决策环节的变革。从最初的单一逻辑到模糊决策,再到人工智能,决策因素考虑的越来越周全,决策模型越来越复杂,大数据中心、人工智能芯片、深度学习方法和云边端理念逐渐应用到决策环节,这也意味着煤矿智能化正由初级阶段逐渐向高级阶段进化。

1.1.3 执行环节

一是一些主要执行机构一直没有突破性的进步,比如液压支架的伸缩油缸和控制其伸缩量的开关阀,仅依靠软件的改进无法带来实质性的控制精度的提升。二是一些新技术或装置的使用对其输出特性研究还不深入,导致使用过程中经常出现设备故障或损坏,严重阻碍了智能化系统的推广应用。三是关联匹配难,充分的市场竞争为煤炭开采技术的发展注入了活力也带来了实惠,但多独立系统的格局也为智能化开采带来了诸多难题,标准化问题亟待解决。

1.2 智能化保障技术薄弱

智能化开采的大前提是设备的安全可靠,并且以自动化和信息化为基础,但众多追求“短平快”的做法使得基础工艺、材料、关键元部件、精细化检测、运维和大型系统工业控制软件等一直处于“欠账”状态,且“追求热点”的心态又使得多数企业难以沉下心来。

1)设备可靠性及健康管理。现场调研发现,虽然煤炭机械化开采已经非常普及,但受国内材料和工艺水平的限制,设备整体可靠性还有待提高。如统计某矿的电控阀的维修情况发现,国产电控阀一般一年后即陆续出现一些故障,而进口阀5年都未出现故障。另外,随着电控类装备集成水平的不断提升,其一旦出现故障比机械类故障的影响更加凸显。机械故障相对易查找易维修,电控类故障一是难以查找,二是对维修的专业性要求较高,加大了维护维修的难度。因此,未来的智能化开采要始终绷紧一根弦:重视基础工艺、材料、关键元部件等的研发,不断提升设备和系统的整体可靠性,减少故障概率,同时借助先进的设备监测与远程支持手段实现远程运维。

2)信息传输。大规模物联、常态化远程监测监控和普遍的云计算等的应用均是以信息的可靠及时传输为基础的,当前的基本情况是4G+WiFi的井下传输模式,实际使用表明在没有大规模应用物联网传感设备和高清摄像头的情况下都已经难以满足实时快速传输的需求,未来随着智能化水平的不断提升,大规模物联、高清视频应用和虚拟开采等先进技术的使用必然会加剧信息传输的需求,低延时控制、大带宽音视频传输和广泛传感接入将成为智能化开采的基本需求,5G技术将成为智能化开采信息传播技术的门槛。

3)位置服务系统。目前智能化综采、掘进和无人驾驶等缺乏统一的位置服务系统,未来要实现统一的连续作业系统缺乏基础支撑,即便单看各自的位置服务系统也未能满足各自当前的需求。位置服务系统包括定位导航硬件系统和路径规划管控软件系统。

目前正在研究的定位导航系统包括激光定位导航系统、各类无线定位系统和惯导类系统。其中激光定位导航系统多用于掘进和超前部的定位导航,但是需要人工移动定位基准,且对振动和多粉尘的环境适应性较差;无线定位系统中超宽带定位导航技术目前来看是相对较为准确的一种技术;惯导类定位导航系统多用于采煤机上用于采煤机定位和工作面直线度测量,但目前成本较高,技术也多掌握在国外手中。

路径规划管控软件系统在地面已属于相对成熟的技术,井下由于定位导航的应用还较少,投入开发的也相对较少,整体上处于基本功能具备阶段,应用场景开发较少。

1.3 工业控制软件自主性极低

国内对人工智能、智能制造等的重视已经很高,但普遍忽视了智能化时代一个非常核心的工业基础——工业控制软件。

在自动化时代国内已经被彻底打败并在不知不觉中习以为常,工业设计类软件、工艺规划类软件、自动控制软件、加工制造软件等国内无一幸存者,此次国外对华为等公司的突然取消软件授权事件应该为国内敲响警钟:如果煤炭生产类控制软件被控制,我国的能源安全将随时面临危险。因此,煤炭的工业控制软件必须做到自主可控。

1.4 新技术应用积淀不足

云计算、大数据、物联网、人工智能化、移动互联网和区块链等新技术在煤炭行业逐步落地,但从前期落地的情况看,技术持有方和产业方还需深入的沟通与磨合,前者缺乏足够的行业背景知识,后者缺乏深入的技术认知,导致新技术的研发和应用难以深入到产生新知识的层面。

另外一个重要的原因来源于市场与研发者本身的技术坚持。短平快的市场对新技术的容忍时间有限,容错机会有限,迫使资本跑向了显示度高的展示环节,而没人愿为投资大、耗时长和风险高的基础研发买单;研发者在这种环境下光靠情怀基本是活不下来的,很多团队也正因为缺乏研发资金不得不放弃坚持,做短平快的技术研发,但如此一来导致技术沉淀不足,更难以产生有价值的新知识。比如,现有的大数据研究,做算法研究的很多,但真正去踏实获取数据的少,进一步研究信号源特征正确获取数据的更少,从海量数据中清洗数据的少之又少。再比如物联网应用,基础传感器缺乏,供电、可靠性、无线传输、无线接入难,这些基础研发工作亟待开展。

最后值得一提的是5G技术,5G技术作为一种为其他新技术赋能的基础技术,起到了及时高效互联互通的作用,但究竟如何在煤矿领域规划和运用5G尚缺乏实践。

2 5G技术在煤矿智能化应用中的关键环节

根据前期多个大型煤矿的设计经验,5G技术在煤炭智能开采应用中应把握以下5个关键环节。

1)顶层设计系统专业。煤矿5G专网设计要统筹考虑地面各应用需求、井下各场景需求以及内外网安全需求,确定好核心网架构,匹配好宏基站、微基站和室分基站与应用场景的需求关系,规划好终端应用点数甚至应用终端形式,网络切片和运维等尽量交给专业运维机构去做,否则后期的成本和网络质量将难以控制。

2)多网融合灵活配置。5G专网要和其他网络并非敌对关系,相反是互撑互补关系,一些地面对延时要求不高的终端场合可以充分发挥WiFi无线网、窄带物联网和无源光网等的优势,降低功耗和资源占用,而在核心网和骨干网环节依然采用5G技术,实现信息的高效互联互通。

3)转换环节严格控制。5G虽然在延时上有天然优势,但5G的延时指的是空口延时,并非全程传输延时,全程传输延时还取决于路由器数量,尤其是多网融合的网络架构,其网络转换的环节和数量必然会增加延时,且每个路由器增加的延时一般都高于5G空口延时的理论值,亦即信号通路上有多少路由器就增加了多少倍的延时,因此在延时敏感的应用场景要严格控制转换环节及其数量。

4)工业控制安全为先。在5G应用初期有一个常见的错误认识,即通过5G基站跳转的方式实现井下的无线传输。首先,即便是地面也不是这样布置网络的,而是每个基站都通过光缆连到承载网。其次,通过基站跳转的方式丢包概率会增加,网络传输延时也会增加,网络可靠性和安全性均无法保障,根本无法用于工业控制场景,因此工业控制场景必然是基站与承载网通过光纤直连,不能采用跳转方式。最后,在网络切片和网络安全设计中要着重考虑工业控制网。

5)垂直应用重在场景。4G主要面向的是个体终端,而5G着重的是垂直行业应用,行业应用的重点又在于场景的设计。5G技术研发之初就设计了3大类应用场景,一类是大带宽的应用,比如高清视频直播;一类是广连接的应用,比如大规模物联网接入;最后一类是低延时的应用,比如无人驾驶汽车。5G技术应用于煤炭行业也应基于以上5G技术的3大应用特点进行单一或组合场景的开发,才能充分发挥5G技术的优势,相关实例已在文献[10]做了初步展望,在此不再赘述。

3 5G技术平台建设关键技术分析

3.1 微服务架构体系

微服务是相对单体应用而言的。单体应用一般容易造成很多相同业务逻辑的重复,应用边界模糊,功能归属混乱,数据库表结构被多个应用依赖从而导致无法重构和优化,频繁的调用也使数据库成为性能瓶颈,且随着单体应用的增多,开发、测试、部署、维护也更加困难。因此,需要将各系统用到的公共服务重新规划和部署,各个应用只需从这些微服务获取所需的数据,从而省去了大量重复的工作和代码,精简了整个控制系统,提升了系统整体的运行效率和可靠性。

3.2 面向功能的MEC边缘计算

边缘计算相对于云计算而言,云计算有强大的算力优势,利于大规模的数据挖掘和深度知识发现等,而边缘计算侧重于更快的服务响应和更安全的数据保护。煤矿存在大量的实时应用场景,对安全也有天然的需求,加之未来智能应用的大规模使用,越来越多的计算和决策需要在更接近智能终端或数据侧完成,因此要结合5G等技术重新梳理煤矿生产、管理等各系统,将算力下放,服务下沉,打造安全高效的智能应用,边缘计算模式如图1所示。

图1 地下空间MEC边缘计算模式

Fig.1 Calculation model of MEC edge in underground space

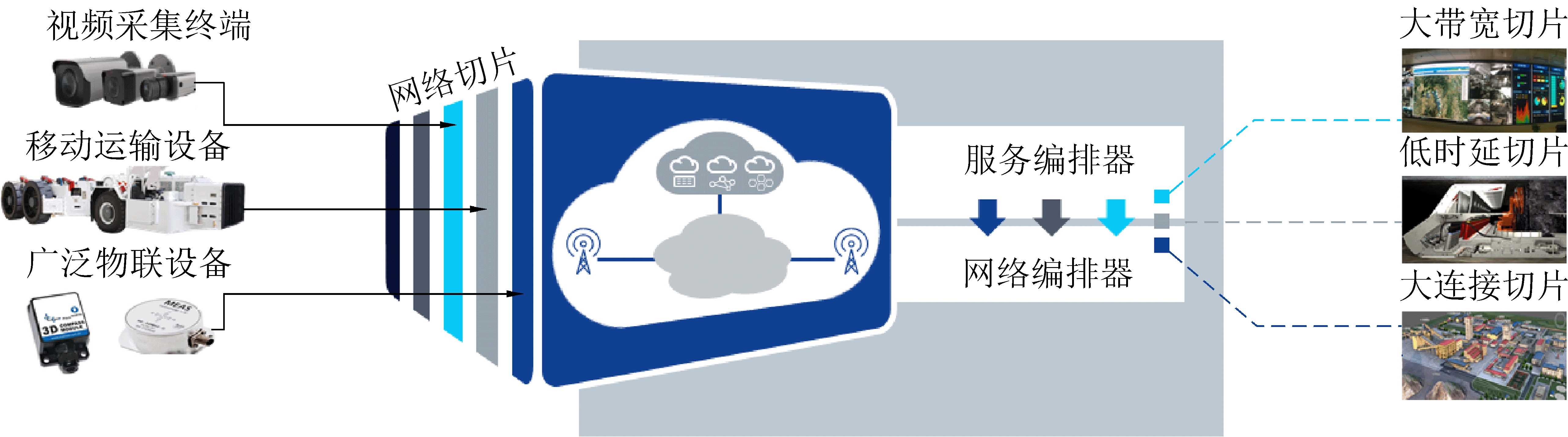

3.3 针对场景的网络切片

网络切片是5G网络的核心价值,基于共享的无线网络、传输网络和核心网络,面向特定业务需求(大带宽、低时延、大连接)提供差异化的服务等级。煤矿业务场景复杂,含上百个子系统,各系统的需求差异巨大,以往均是以同等网络资源服务各系统,造成争抢资源与浪费资源并存,网络体验差、可靠性低,严重阻碍了智能化开采系统的发展和应用。采用网络切片(图2)不仅能有效降低网络建设成本,还能提升网络的智能化能力,保持业务隔离,保障业务安全。

图2 井下网络切片示意

Fig.2 Schematic of underground network slicing

3.4 5G智能终端研制

5G网络建设是基础,基于5G技术的智能终端是保证智能化应用落地的根本。为保证5G技术和相关应用的落地,上至国家下到实体企业都给予了5G基础设施建设足够的重视和支持,这为5G技术服务于实体经济奠定了坚实的基础。但没有智能终端的支持,相关应用无法落地,目前国内在煤炭行业5G技术智能终端这一领域的研究较少,重视程度不够。

在国外这一新兴领域叫“新硬件”,“新硬件”的一大特点就是注重技术的积累,一旦成型别人很难短期内追上,因此技术壁垒和技术优势明显,所以各大资本巨头公司都投入了大量资金做基础研发,如Boston Dynamics、Google Glass、Microsoft HoloLens等,不仅提前布局技术先进,而且技术研发的实用性很强,军工和工业应用前景较为清晰。国内在新一轮硬件研发方面也有一些走的比较靠前的,比如大疆无人机,但在工业应用领域投入研发的企业整体还是较少,技术积累不足,场景应用不明确,煤矿应用可以从智能手持终端、智能头盔、无人运输车、虚拟开采等方面开始技术积累,形成自己的核心技术,服务于智能化开采。

3.5 5G应用场景算法及软件开发

现在的煤炭开采还局限在传统开采思维模式里,以“信号”为基础的阈值分析决策控制(图3所示的实线及实线框),绝大多数情况下还不是以“信息”(图3所示虚线及虚线框)为依据的决策控制,因此数据的挖掘利用率低,智能管控很难再上一个台阶。

图3 不同时期的决策模型

Fig.3 Decision models for different periods

智能化开采相对于以往自动化开采一个质的提升是对新一代人工智能和大数据处理技术的运用,将原始数据提炼成“信息”而不是“信号”,通过态势感知“提前”制定计划而不仅是“当前”决策控制,在这一过程中算法和软件开发尤为重要,高效的算法和健壮的软件系统将是巨大的挑战和未来智能化开采的基本要求。

4 结 论

1)煤炭智能化开采仍处于初级阶段,在感知、决策和执行各环节的短板明显。

2)设备可靠性作为基本保障技术应加强重视,信息传输、位置服务等基础服务系统应加强顶层设计和统筹规划,工业控制软件涉及煤炭生产安全和国家能源稳定,必须做到自主可控。

3)新技术的研发和应用不能一味追求短平快,要以行业需求和长远发展为目标,注重积累和基础研究,合理制定缓冲期和容忍期,为新技术应用于煤炭智能化开采提供优质土壤,切实解决企业的实际问题。

4)5G技术研发应用要注重技术生态建设,从基础设施、场景规划、智能终端和应用软件等多方面发力,用好5G技术这一工具,推动人工智能、大数据、物联网、混合现实等技术在煤矿智能化开采中的落地。

[1] 王国法.煤矿智能化支撑煤炭工业高质量发展[N].中国煤炭报,2020-03-12(003).

WANG Guofa.Coal mine intelligent support for high quality development of coal industry[N].China Coal News, 2020-03-12(003).

[2] 王国法.如何正确认识并理解煤矿智能化[N].中国煤炭报,2019-03-19(004).

WANG Guofa.How to correctly cognize and understand the intelligent coal mine[N].China Coal News, 2019-03-19(004).

[3] 刘 峰,曹文君,张建明.持续推进煤矿智能化 促进我国煤炭工业高质量发展[J].中国煤炭,2019,45(12):32-36.

LIU Feng, CAO Wenjun, ZHANG Jianming.Continuously promoting the coal mine intellectualization and the high-quality development of China’s coal industry[J].China Coal,2019,45(12):32-36.

[4] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa, DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[5] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

LI Shoubin.Progress and development trend of intelligent mining technology[J].Coal Science and Technology,2019, 47(10):102-110.

[6] 唐恩贤,张玉良,马 骋.煤矿智能化开采技术研究现状及展望[J].煤炭科学技术,2019,47(10):111-115.

TANG Enxian,ZHANG Yuliang,MA Cheng.Research status and development prospect of intelligent mining technology in coal mine[J].Coal Science and Technology,2019,47(10):111-115.

[7] 王国法,刘 峰,庞义辉,等.煤矿智能化:煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:The core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[8] 任怀伟,王国法,赵国瑞,等.智慧煤矿信息逻辑模型及开采系统决策控制方法[J].煤炭学报,2019,44(9):2923-2935.

REN Huaiwei,WANG Guofa,ZHAO Guorui,et al.Smart coal mine logic model and decision control method of mining system[J].Journal of China Coal Society,2019, 44(9):2923-2935.

[9] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[10] 王国法,赵国瑞,胡亚辉.5G技术在煤矿智能化中的应用展望[J].煤炭学报,2020,45(1):16-23.

WANG Guofa,ZHAO Guorui,HU Yahui.Application prospect of 5G technology in coal mine intelligence[J].Journal of China Coal Society, 2020,45(1):16-23.

[11] 王国法,杜毅博.煤矿智能化标准体系框架与建设思路[J].煤炭科学技术,2020,48(1):1-9.

WANG Guofa,DU Yibo.Coal mine intelligent standard system framework and construction ideas[J].Coal Science and Technology,2020,48(1):1-9.

[12] 庞义辉,王国法,任怀伟.智慧煤矿主体架构设计与系统平台建设关键技术[J].煤炭科学技术,2019,47(3):35-42.

PANGYihui,WANG Guofa,REN Huaiwei.Main structure design of intelligent coal mine and key technology of system platform construction[J].Coal Science and Technology, 2019,47(3):35-42.

[13] 孙继平,陈晖升.智慧矿山与5G和WiFi6[J].工矿自动化,2019,45(10):1-4.

SUN Jiping,CHEN Huisheng.Smart mine with 5G and WiFi6[J].Industry and Mine Automation,2019,45(10):1-4.

[14] 王国法,刘 峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa, LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology, 2019,47(8):1-36.

[15] 范京道,王国法,张金虎,等.黄陵智能化无人工作面开采系统集成设计与实践[J].煤炭工程,2016,48(1):84-87.

FAN Jingdao,WANG Guofa,ZHANG Jinhu,et al.Design and practice of integrated system for intelligent unmanned working face mining system in Huangling coal mine[J].Coal Engineering, 2016,48(1):84-87.

[16] 唐恩贤.黄陵矿业公司智能化开采核心技术及其应用实践[J].中国煤炭,2019,45(4):13-18,113.

TANG Enxian.Core technogy of intelligent mining in Huangling Mining Company and its application practice[J].China Coal, 2019,45(4):13-18,113.

[17] 范京道,徐建军,张玉良,等.不同煤层地质条件下智能化无人综采技术[J].煤炭科学技术,2019,47(3):43-52.

FAN Jingdao, XU Jianjun, ZHANG Yuliang, et al.Intelligent unmanned fully-mechanized mining technology under conditions of different seams geology[J].Coal Science and Technology,2019,47(3):43-52.

[18] 任怀伟,王国法,李首滨,等.7m大采高综采智能化工作面成套装备研制[J].煤炭科学技术,2015,43(11):116-121.

REN Huaiwei, WANG Guofa, LI Shoubin, et al.Development of intelligent sets equipment for fully-mechanized 7m height mining face[J].Coal Science and Technology,2015,43(11):116-121.

[19] 范京道.煤矿智能化开采技术创新与发展[J].煤炭科学技术,2017,45(9):65-71.

FAN Jingdao.Innovation and development of intelligent mining technology in coal mine[J].Coal Science and Technology,2017,45(9):65-71.