0 引 言

早在20世纪90年代,相关学者指出智能采矿是未来矿业发展的方向[1-3]。2013年,张良等[4]提出了综采工作面无人化开采的内涵,无人化开采需经历遥控型无人开采和智能型无人化开采2步走的技术路线;2014年,黄陵一号煤矿1001综采工作面率先实现“无人操作、1人巡视”可视化远程干预型智能化开采[5-6]。2015年,基于综采工作面无人化开采实际需求,笔者单位开始对“无人操作、1人巡视”可视化远程干预模式中的巡检人员进行替代,以实现综采工作面支架支护区域内真正无人,申请了“一种煤矿无人化开采的系统和方法”发明专利,提出将巡检机器人技术应用于综采工作面的开采[7]。2015年6月,原国家安全监管总局推进“机械化换人、自动化减人”科技强安专项行动。2016年4月发布的《能源技术革命创新行动计划(2016—2030年)》,明确了能源技术创新的15个重点任务,其中重要任务就是要“实现煤炭无害化开采技术创新,2030年实现智能化开采,重点煤矿区基本实现工作面无人化,全国煤矿采煤机械化程度达到95%以上”。2019年,国家煤矿安全监察局发布《煤矿机器人重点研发目录》,聚焦关键岗位、危险岗位,重点研发应用掘进、采煤、运输、安控和救援5类、38种煤矿机器人,其中第10类为采煤工作面机器人群,明确提出研发适合煤矿复杂地质与环境条件的采煤工作面机器人群,具备回采工作面设备机群自主决策控制,煤岩界面的自主识别等功能,实现工作面采煤机、刮板输送机、液压支架、转载机及超前支架等设备自主运行、多机协同联动作业。2020年2月25日,国家八部委联合发布《关于加快煤矿智能化发展的指导意见》,明确了煤矿智能化发展的目标、主要任务和保障措施,对采煤、掘进、运输、通风、供电、选煤等环节的智能化发展具有重要的指导意义。

在国家政策引导下,研发能够应用于采煤工作面的综采工作面巡检机器人成为煤矿智能化无人开采技术发展的重要方向。笔者在分析综采工作面巡检机器人研究现状的基础上,提出综采工作面巡检机器人研究目前处于起步阶段,指出了综采工作面巡检机器人研究需要攻克的5个方面的技术难题;重点阐述了综采工作面巡检机器人发展所需的关键技术,并在神东榆家梁煤矿43101综采工作面进行了初步应用,以期能为煤炭行业综采工作面巡检机器人技术的发展提供有益的借鉴。

1 综采工作面巡检机器人研究现状

国内外相关学者和研究单位对煤矿机器人特别是综采工作面机器人陆续展开了相关研究。葛世荣等[8]提出了煤矿机器人系统及关键技术,构建了科学合理的煤矿机器人分类体系,提出了煤矿机器人研发过程中亟需突破的8大共性关键技术。商德勇等[9]针对薄煤层综采工作面复杂环境,设计了一款四摇臂履带式巡检机器人,并进行了巡检机器人行走机构设计及越障分析,行走机构跨沟性能分析及试验研究[10],越障前动力学分析[11],越障动力学建模与分析[12],摆臂动力学分析[13],搭载平台应力与模态分析[14],学习控制等一系列研究工作。张树生等[15]设计了一种柔性轨道式综采工作面巡检机器人系统,论述了巡检机器人本体、基站和远程工作面站的设计方法,柔性轨道组成和本构设计,巡检机器人系统的控制软件设计方法等。张旭辉等[16]针对煤矿井下综采工作面巡检机器人实时定位问题,提出了一种基于多传感器信息融合的组合导航定位姿态检测方法,实现机器人实时位姿测量。

中信重工开诚智能装备有限公司申请了“一种煤矿综采工作面巡检机器人及系统”发明专利,该巡检机器人系统显著特征是巡检机器人吊挂在轨道上行走[17]。哈尔滨工业大学申请的“一种煤矿综采工作面巡检机器人”发明专利,采用钢丝绳与轮系组合方式,形成综采工作面长距离重复巡视检测设备[18]。中国矿业大学申请的“一种基于激光雷达成像的综采工作面快速巡检装置”发明专利,公开的综采工作面快速巡检装置可实现对综采工作面三维场景快速构建和综采装备状态快速巡检[19]。

2016年,笔者所在单位承担了国家安全监管总局破解安全生产难题科技攻关项目《煤矿综采工作面自动找直关键技术研究》(2016PJNT03),以综采工作面找直为切入点,开发了快速巡检平台,通过安装惯导装置以及开发工作面直线度检测控制软件,实现综采工作面直线度控制,研究工作于2017年在黄陵一号煤矿621综采工作面进行试验。2017年,笔者所在单位与中信重工开诚智能装备有限公司、北京航空航天大学共同承担了国家重点研发计划项目课题《无人工作面巡检机器人》(2017YFC0804306),研究工作面轨道巡检机器人、巷道巡检无人机及巡检机器人感知技术。2019年,笔者所在单位中标国家能源集团神东煤炭集团《自动化综采工作面集中控制系统应用与研究》项目,开始薄煤层工作面巡检机构研究及三维扫描系统设计开发等工作。相关研究成果在神东榆家梁煤矿43101综采工作面进行了现场工业性试验,研究取得了一定的进展。

2 综采工作面巡检机器人技术难题

煤矿综采工作面巡检机器人的技术研究和应用处于起步阶段,有许多技术难题有待攻克,主要有以下5个方面:

1)综采工作面巡检机器人控制平台健壮性难题。研究综采工作面巡检机器人整体架构,对其产品定义、功能需求和性能进行总体分析设计;构建电气、机械、结构的总体设计方案。设计机器人控制平台,实现机器人的控制、采集和通信等功能。

2)综采工作面巡检机器人行走驱动可靠性难题。对于电力直接驱动,研究直流低压供电和高压交流供电方式、直流无刷防爆电机特性以及交流电机线缆防护与回收技术;对于链条传动,研究驱动电机布置形式及合理链条传动方式,为综采工作面巡检机器人提供高可靠连续行走动力。

3)综采工作面巡检机器人移动通信稳定性难题。构建具备自组网能力的分布式通信平台,实现非视距、多径条件下自组网络拓扑优化,解决受限环境下的多源无线通信信号的抗干扰问题。研究协同通信技术,构建高带宽、低延时、广覆盖、稳传输的综采移动通信网络。

4)综采工作面巡检机器人群组控制协同性难题。研究综采工作面多台巡检机器人间群组控制协同性难题,实现多台机器人间的协同与自主作业。

5)综采工作面巡检机器人与其他综采装备配套应用合理性难题。针对综采工作面机器人应用方式,研究机器人与综采工作面装备、开采工艺等的配套与融合,形成技术配套标准方案,将机器人装备拓展到综采成套装备中。

3 综采工作面巡检机器人关键技术

3.1 综采工作面巡检机器人柔性轨道技术

综采工作面巡检机器人的运行受制于综采工作面组合设备的不断向前运行以及由此带来的水平和垂直方向的变化,因此其轨道需要满足综采工作面巡检机器人连续运行要求。设计了基于链式传动的窄刮板型和基于电力驱动的刚柔一体化综采工作面巡检机器人轨道,其中刚柔一体化轨道设计了单轨式和双轨式2种。

基于链式传动的窄刮板型综采工作面巡检机器人轨道安设在刮板输送机电缆槽外侧,对应的综采工作面巡检机器人设备采用分布式布置,全长为9架支架长度,覆盖采煤机长度,设备与刮板链通过立杆连接在一起,当该窄刮板运行时,链条带动综采工作面巡检机器人设备运行,每个设备底部安装有2个聚氨酯橡胶轮、防震弹簧,减小平台震动,增加设备运行稳定性。综采工作面巡检机器人链式传动型轨道如图1所示。

图1 链牵引传动综采工作面巡检机器人

Fig.1 Chain traction drived patrol robot for fully-mechanized mining face

基于电力驱动的刚柔一体化综采工作面巡检机器人轨道安设在刮板输送机电缆槽外侧,基本形式采用略短于刮板槽长度的双钢管,每节轨道之间采用特殊设计的等直径弹簧进行柔性连接。另一种基于电力驱动的刚柔一体化综采工作面巡检机器人轨道同样安设于刮板输送机电缆槽外侧,基本形式采用工字钢附带柔性连接件的形式,如图2所示。此种轨道配套的综采工作面巡检机器人采用自带动力模式。

图2 综采工作面巡检机器人单轨型柔性轨道示意

Fig.2 Schematic of monorail type flexible track for patrol robots on fully-mechanized mining face

随着采煤机不断推进,刮板输送机电缆槽会水平移动,所以巡检轨道采用柔性安装方式。巡检轨道安装在刮板输送机电缆槽的外侧,可以适应相邻2节刮板输送机电缆槽之间水平和高度方向的3°夹角变化和50 mm错位变化,轨道移动弯曲时不会出现挤压现象,巡检轨道采用柔性安装方式,防止综采工作面巡检机器人途经轨道连接处时出现颠簸震荡现象。

随着设计技术的发展,需要进一步研究更加合理的柔性轨道技术,开发新型柔性轨道,以满足综采工作面巡检机器人运行需求。

3.2 综采工作面巡检机器人精准定位导航技术

综采工作面巡检机器人随开采推进需要实时感知自身定位,为了精确地测量工作面空间、开采装备位置和姿态以及巡检机器人自我感知位姿,需要综合利用惯性导航、超宽带、激光三维雷达和视觉测量等定位技术。

1)惯性导航自主定位技术。综采工作面巡检机器人根据自身搭载的惯导系统,通过理论解算,结合行走部轴编码器数据实现自身位置的定位。根据惯导航定位推算原理,可以得到综采工作面巡检机器人定位基本方程为

(1)

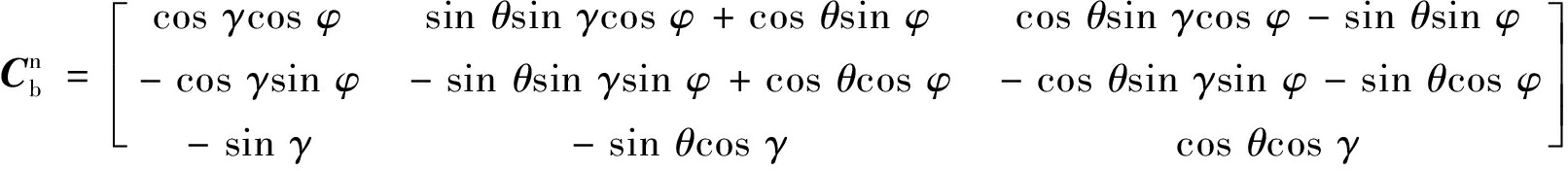

式中:Sb为行走部轴编码器实时测得的单位时间内综采工作面巡检机器人行走机构坐标系下的位移增量;Sn为综采工作面巡检机器人在“东北天”坐标系下的位移增量矢量;![]() 为综采工作面巡检机器人在“东北天”坐标系下的方向余弦矩阵,其具体表达式为

为综采工作面巡检机器人在“东北天”坐标系下的方向余弦矩阵,其具体表达式为

(2)

式中:φ、θ、γ分别为由惯性导航装置测量的综采工作面巡检机器人航向角、俯仰角和横滚角。

综采工作面巡检机器人行走机构在“东北天”坐标系下的位置可表示为

Pnj(t)=Pnj(t-1)+Sn(t)

(3)

式中:Pnj(t)、Pnj(t-1)分别为综采工作面巡检机器人在t和t-1采样时刻在“东北天”坐标系下的位置;Sn(t)为采样周期内刮板输送机在“东北天”坐标系下的位移增量矢量。

2)三维激光扫描技术。通过转载机与支架上的三维激光扫描仪做360°球状扫描,综采工作面巡检机器人上三维激光扫描仪做二维切面扫描,并结合综采工作面巡检机器人惯性导航装置可生成工作面中部区域的三维点云。

综采工作面巡检机器人三维激光扫描技术需要配合固定点的三维激光扫描仪进行,同时需要设置坐标系统配准标识物,以便于综采工作面扫描点云的拼接与扫描精度验证。综采工作面三维激光扫描技术设备布置如图3所示。

图3 综采工作面三维激光扫描技术设备布置

Fig.3 3D laser scanning equipment layout on fully-mechanized mining face

3.3 综采工作面巡检机器人高可靠控制技术

1)高可靠通信控制方式。高可靠、大带宽、低延时成为综采工作面巡检机器人通信控制的基本要求,长度300~400 m综采工作面日益增多,煤层地质变化影响整个工作面的无线通信,需要解决移动通信的多基站漫游、金属支架对信号的吸收等问题。

在5G技术没有实现煤矿井下全面应用之前,巡检机器人的可见光视频、红外热成像视频等优选5.8 GHz的WiFi通信频段,通过合理设置基站,控制WiFi漫游切换时间,满足大带宽通信要求;对于综采工作面巡检机器人的远程控制,采用LoRa(Long Range)技术,可以降低干扰,通过CSS(Chirp Spread Spectrum)技术可以有效降低信号在传输过程中的多径效应,障碍物穿透性好,容量大,视距通信距离可达10 km以上,并可实现-140 dBm的超高灵敏度。

2)高可靠控制技术。目前还没有成熟的煤矿井下机器人高可靠控制技术,通过研究地面成熟工业机器人操作系统,在其基础上进行总体改进设计,使其具备更加强大的数据处理能力,远程通信和大数据存储能力。研究设计机器人电气控制系统,攻克装备感知、信息传输、动态决策、协调执行等方面的技术,实现按照预设定的模型信息和环境情况等做出决策,以实现机器人的高可靠控制运行。

3.4 综采工作面巡检机器人动态图像采集技术

综采工作面巡检机器人机载高清摄像机、热成像和激光雷达,可以实时监测采煤、支护和运输全过程。针对采煤机割煤时受到粉尘、雾气、低照度影响,造成的图像质量下降、图像模糊、图像特征淹没等,研究综采工作面的光线散射模型,形成先验知识是工作面图像去噪和图像增强技术的关键,改善图像质量,将图像中的目标特征清晰化显现。

综采工作面巡检机器人热成像采集装置配备了制冷型探测器的红外热像仪,图像分辨率在帧率10 Hz时可达640 dpi×512 dpi,外部触发可以实现图像捕捉与快速运动事件的同步,能捕捉到细微的图像细节和温差信息。综采工作面巡检机器人在跟机状态下,利用红外热成像仪监控采煤机滚筒拍摄的图像画面,如图4所示。

图4 基于红外热成像技术的采煤机滚筒定位

Fig.4 Shearer drum positioning based on infrared thermal imaging technology

采用数字图像处理技术进行滚筒目标位置定位,通过图像检测算法检测出目标点在图像中的像素坐标(温度最高部分的中心坐标),再通过摄像机标定建立的摄像机成像几何模型将像坐标换算成三维空间坐标,以实现滚筒目标的定位;根据计算出的温度最高部分的中心坐标,通过视频图像的二维坐标系与现实世界坐标系构建对应的几何模型,绘制滚筒轮廓。综采工作面巡检机器人运行过程中监测到的视频效果如图5所示。

图5 综采工作面巡检机器人采集视频效果

Fig.5 Video recorded by a patrol robot on fully-mechanized mining face

3.5 综采工作面巡检机器人三维采场模型构建技术

依托矿井地质勘探钻孔、开切眼、回撤通道及区段巷道等实测地质信息,可以构建综采工作面三维初始模型,采用其他方式,如回风巷向运输巷打定向钻孔等方式可以增强综采工作面三维初始模型的精度。

利用综采工作面巡检机器人搭载的惯导系统,三维激光扫描系统及可见光视频监控图像相互融合的方法,可以对综采工作面进行三维扫描,每刀煤结束后可扫描生成全工作面三维模型,实现对工作面顶、底板采高数据提取,将工作面煤厚变化三维信息传输至综采工作面监控中心,进行综采工作面三维采场模型构建,实现综采工作面的有限透明化。综采工作面巡检机器人扫描形成的综采工作面点云模型如图6所示。

图6 综采工作面巡检机器人三维点云模型

Fig.6 3D dot cloud model of patrol robots on fully-mechanized mining face

4 综采工作面巡检机器人应用

榆家梁煤矿43101工作面,倾向长350 m,平均采高1.4 m,走向倾角3°以内。工作面共配置206台液压支架,支架中心距1.75 m,刮板输送机中部槽共197节。2019年10月至今,综采工作面巡检机器人在43101综采工作面进行了现场技术验证。

综采工作面巡检机器人以沿刮板输送机电缆槽外侧的轨道为平台,以电池供电驱动行走机构实现快速移动,轨道之间采用具有一定承载能力的弹簧连接件,巡检机器人搭载惯性导航系统、三维激光扫描装置、红外热成像摄像仪、可见光摄像仪、无线移动终端等装备,可完成对工作面直线度、水平度检测,工作面精确定位,工作面点云扫描,采煤机运行状态巡检与工作面快速巡检等功能,并通过无线通信网络实现传感数据准确、快速传输至巷道集控中心。根据现场配套情况,在机头转载机、工作面第1架、第6架、第200架、第206架、机尾电机上安装三维激光扫描仪,并在工作面刮板输送机上铺设轨道并搭承载具有三维激光扫描仪的巡检机器人,如图7所示。

图7 带三维激光扫描装置的综采工作面巡检机器人现场

Fig.7 Field of patrol robots on fully-mechanized mining face with 3D laser scanning device

搭载惯导系统的综采工作面巡检机器人如图8所示。现场应用效果看,最大巡检速度60 m/min。结合综采工作面绝对坐标,构建出工作面三维点云模型,实测精度0.2 m[20]。实现了工作面内无直接操作人员,仅有1人巡视。采用综采工作面巡检机器人搭载惯导系统的形式,宽360 m综采工作面直线度可控制在±500 mm。

图8 带惯导系统的综采工作面巡检机器人

Fig.8 Patrol robots for fully-mechanized mining face with inertial navigation system

综采工作面巡检机器人存在的主要问题如下:①综采工作面巡检机器人动力和功能部分均采用自带电池的形式,所需电量较大,目前试验的电池一次充满电后仅能支撑4~6刀煤巡检,续航移力尚不能满足综采工作面连续作业需求。②综采工作面巡检机器人采用隔爆设计,自身质量偏大,安装调试不方便,今后需要进行本安化设计,优化综采工作面巡检机器人本体的质量。

5 结 论

1)在分析综采工作面巡检机器人研究现状的基础上,指出综采工作面巡检机器人研究目前处于起步阶段,提出了综采工作面巡检机器人研究需要攻克的5个方面的技术难题。

2)分析了综采工作面巡检机器人5项关键技术:柔性轨道技术,精确定位导航技术,高可靠控制技术,动态图像采集技术,三维采场模型构建技术。

3)研制了一款综采工作面巡检机器人,以电池供电驱动行走机构沿刮板输送机电缆槽外侧的轨道实现快速移动,轨道之间采用具有一定承载能力的弹簧连接件实现柔性连接,综采工作面巡检机器人搭载惯性导航系统,三维激光扫描装置,红外热成像摄像仪,可见光摄像仪,无线移动终端等装备,可完成对综采工作面直线度、水平度检测,工作面精确定位,工作面点云扫描,采煤机运行状态跟机巡检与工作面快速自由巡检等功能,并通过无线通信网络实现传感数据准确、快速传输至巷道集控中心。

4)综采工作面巡检机器人在神东榆家梁煤矿43101综采工作面应用表明:最大巡检速度60 m/min;结合综采工作面绝对坐标,构建出工作面三维点云模型,实测精度0.2 m;宽360 m综采工作面直线度可控制在±500 mm。实现了工作面内无直接操作人员,仅有1人巡视,常态化生产。综采工作面巡检机器人采用隔爆设计,本体比较笨重,采用电池供电形式,电池一次充满电后仅能支持4~6刀煤巡检,续航转力尚不能满足综采工作面连续作业需求,仍需加大在优化本体设计,电池供电或其他能量供应方式方面的研究力度。

[1] 冯夏庭,王泳嘉.采矿科学发展的新方向:智能采矿学[J].科技导报,1995(8):20-22.

FENG Xiating,WANG Yongjia.Intelligent mining science:a new direction in mining science development[J].Science and Technology Review,1995(8):20-22.

[2] 谢贤平,童光煦.采矿科学和技术向智能化的发展:迎接21世纪的挑战[J].矿业研究与开发,1996,16(3):1-6.

XIE Xianping,TONG Guangxu.Development of mining science and technology towards intelligentce:taking a challente of the 21st century[J].Mining Research and Development,1996,16(3):1-6.

[3] 葛世荣.矿山机械学科的发展趋势[C]//世纪之交的煤炭科学技术学术年会论文集.北京,1997:212-215.

[4] 张 良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29,51.

ZHANG Liang,LI Shoubin,HUANG Zenghua,et al.Definition and realization of unmanned mining in fully-mechanized coal mining face[J].Coal Science and Technology,2014,42(9):26-29,51.

[5] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[6] 范京道,王国法,张金虎,等.黄陵智能化无人工作面开采系统集成设计与实践[J].煤炭工程,2016,48(1):84-87.

FAN Jingdao,WANG Guofa,ZHANG Jinhu,et al.Design and practice of integrated system for intelligent unmanned working face mining system in Huangling coal mine[J].Coal Engineering,2016,48(1):84-87.

[7] 王金华,张 良,李首滨,等.一种煤矿无人化开采的系统和方法:中国,CN105064997A,[P].2015-11-18.

[8] 葛世荣,胡而已,裴文良.煤矿机器人体系及关键技术[J].煤炭学报,2020,45(1):455-463.

GE Shirong, HU Eryi, PEI Wenliang.Classification system and key technology of coal mine robot[J].Journal of China Coal Society, 2020, 45(1):455-463.

[9] 商德勇,范 迅,赵建伟.薄煤层工作面巡检机器人行走机构设计及越障分析[J].矿业科学学报,2016,1(1):67-73.

SHANG Deyong,FAN Xun,ZHAO Jianwei.Walking mechanism design and analysis on obstacle crossing for inspection robot in thin coal seam face[J].Journal of Mining Science and Technology,2016,1(1):67-73.

[10] 商德勇,崔栓伟,周 丹,等.薄煤层巡检机器人行走机构跨沟性能分析及试验研究[J].煤炭工程,2017,49(4):136-138.

SHANG Deyong,CUI Shuanwei,ZHOU Dan,et al.Ditch-crossing performance analysis and experimental study on inspection robot walking mechanism in thin coal seam[J].Coal Engineering, 2017, 49(4):136-138.

[11] 商德勇,杨 壘,杜少庆,等.薄煤层工作面巡检机器人越障前动力学分析[J].机械设计与制造,2018(1):261-263.

SHANG Deyong,YANG Lei,DU Shaoqing,et al.Dynamic analysis before the obstacle crossing of inspection robot in thin coal seam[J].Machinery Design & Manufacture, 2018(1):261-263.

[12] 赵建伟,杨 壘,商德勇,等.薄煤层工作面巡检机器人越障动力学建模与分析[J].制造业自动化, 2015,37(15):7-9.

ZHAO Jianwei, YANG Lei,SHANG Deyong, et al.Dynamics modeling and analysis for obstacle-climbing of thin coal seam inspection robot[J].Manufacturing Automation, 2015,37(15):7-9.

[13] 杨 壘,商德勇,杨泽宇,等.薄煤层综采工作面巡检机器人摆臂动力学分析[J].煤矿机械,2015,36(11):120-122.

YANG Lei, SHANG Deyong, YANG Zeyu, et al.Dynamics analysis of swinging mechanism for thin coal seam inspection robot[J].Coal Mine Machinery, 2015,36(11):120-122.

[14] 商德勇,范 迅,赵建伟.薄煤层工作面巡检机器人搭载平台应力与模态分析[J].煤炭技术,2015,34(5):280-283.

SHANG Deyong,FAN Xun,ZHAO Jianwei.Stress and modal analysis of carrying platform for inspection robot in thin coal mining seam face[J].Coal Technology, 2015,34(5):280-283.

[15] 张树生,马静雅,岑 强,等.煤矿综采工作面巡检机器人系统研究[J].煤炭科学技术,2019,47(10):136-140.

ZHANG Shusheng,MA Jingya,CEN Qiang,et al.Research on inspection robot system for fully-mechanized mining face in coal mine[J].Coal Science and Technology,2019,47(10):136-140.

[16] 张旭辉,周 颖,杨文娟,等.位姿检测技术在煤矿井下工作面巡检机器人中的应用[J].传感器与微系统,2020,39(5):152-155,160.

ZHANG Xuhui,ZHOU Ying,YANG Wenjuan,et al.Application of positioning and pose detection technology in working face inspection robot underground coal mine[J].Transducer and Microsystem Technologies,2020,39(5):152-155,160.

[17] 陆文涛,裴文良,周明静,等.一种煤矿综采工作面巡检机器人及系统:中国,CN108762125A[P].2018-11-06.

[18] 刘刚峰,刘玉斌,朱延河,等.一种煤矿综采工作面巡检机器人:中国,CN106671992B[P].2019-01-08.

[19] 刘万里,葛世荣,王世博,等.一种基于激光雷达成像的综采工作面快速巡检装置:中国,CN110261871A,[P].2019-09-20.

[20] 高士岗,高登彦,欧阳一博,等.中薄煤层智能开采技术及其装备[J/OL].煤炭学报:1-12[2020-05-08].

GAO Shigang,GAO Dengyan,OUYANG Yibo,et al.Intelligent mining technology and its equipment for medium thickness thin seam[J/OL].Journal of China Coal Society:1-12[2020-05-08].