0 引 言

煤炭资源在我国能源结构中占据主导地位,对国民经济发展起至关重要的作用。随着科技的发展与交叉应用,各类煤机装备自动化和智能化程度越来越高,大幅改善了煤炭行业人员的工作环境和劳动强度,煤炭开采的安全性得到极大提升,但同其他行业相比其安全系数仍然较低。2019年国家煤矿安监局颁布了煤矿机器人重点研发目录[1],从国家层面指明了煤矿机器人的发展方向,使用机器人代替人工采煤是践行“无人则安”理念的重要途径,煤炭开采“少人化、无人化”已成为大势所趋。

煤矿运输是煤炭开采的重要环节,可分为煤矿井下主运输与辅助运输、露天运输。文献[1]将煤矿机器人分为5大类,其中运输类机器人多达11种;煤矿运输机器人是采矿智能运输系统的重要组成部分,文献[1-2]对5类煤矿机器人进行了详细阐述和实例分析,指出煤矿运输机器人主要包括带式输送机、矿井提升机、刮板输送机、电机车、运输车等;文献[3]系统性阐述了煤矿机器人体系分类,对煤矿机器人的共性技术做了归纳总结,并指出辅助运输是制约煤矿无人化的瓶颈;文献[4-5]指出我国煤矿中专职从事运输的人员比例高达33%以上,同时文献[4-6]均提及煤矿安全事故中与运输相关的约占1/3,可知我国在煤矿运输方面与国外存在较大差距,文献[7]也指出煤矿运输已成为制约煤炭生产的薄弱环节;文献[8]指出使用无轨辅助运输的矿井数量比例不足1%但煤炭产量却占据全国的25%左右,使用无轨运输进行综采工作面搬家可极大缩短时间;文献[3]提及我国煤矿机器人的研究始于煤矿探测与救援机器人,文献[9-10]奠定了救灾机器人的研究基础,文献[11]阐述了煤矿救援机器人最新研究状况与趋势,煤矿机器人的研究多集中于此且得到实际应用,而煤矿运输机器人研究正处于起步阶段。因此,笔者综述了煤矿主运输和辅助运输的智能化装备发展历程,以重点研发目录为基础,合理分析了煤矿运输机器人的发展趋势:机械臂类、清理类、自动驾驶、安全,基于此提炼出5个与之相适应的关键技术,对煤矿运输机器人未来的发展具有一定借鉴意义。

1 煤矿运输装备智能化进展

我国煤矿运输装备研究起步晚、发展快,计算机、物联网、人工智能等技术在煤矿中的应用,使得煤矿运输装备的机械化和自动化程度逐步提高,对提升煤矿安全、经济效益等起到了良好作用,但距“煤矿运输机器人”目标尚有差距。

1.1 煤矿主运输

随着开采深度的加深,用于深井提升与运输的提升机受到关注。20世纪50年代洛阳矿山机械制研出我国首台矿井提升机,80年代逐步应用PLC控制、液压制动等技术实现了自动化操作[12],近几年交流电动机变频技术方面也取得了进展[13],煤炭科学研究总院、天地科技股份有限公司在提升机电控系统、故障诊断等方面做了大量研究工作,实现了提升系统的智能化无人值守运行[14]。

我国煤炭开采量不断增加,对输送机提出较高要求。20世纪90年代对长距离高速大运量带式输送机展开研究[15],煤炭科学研究总院上海分院先后研制了大倾角上运带式输送机、可伸缩带式输送机等[16],攻克了软启动、功率均衡控制、动态分析与监控等关键技术,提升了国产带式输送机的智能化水平。刮板输送机是长壁式工作面的唯一运输设备,20世纪90年代刮板输送机技术大幅提高[17],中煤能源集团有限公司、山西煤机制造股份有限公司等在重载软启动、多机功率均衡、工况检测等技术取得突破[18],可生产刮板输送机成套装备,实现了刮板输送机国产化和智能化[19-20]。

各项新技术、新材料、新工艺在矿井“三机”(提升机、带式输送机、刮板输送机)系统中广泛应用,国产“三机”成套装备形成高可靠性系列化产品,可满足各种复杂条件下的矿井运输要求。

1.2 煤矿辅助运输

辅助运输装备的机械化研究始于20世纪70年代,经过多年发展,已形成轨道机车、钢丝绳牵引车、无轨胶轮车三大系列[21]。

中国矿业大学孙继平教授指出截至2015年尚未有煤矿实现煤矿轨道运输的无人驾驶和远程值守[22],目前国内大多数矿井有轨运输均采用人工操作驾驶,仅有极少数矿井引入了人工地面远程遥控驾驶[23]。2012年中国恩菲工程技术有限公司在冬瓜山铜矿试运行亚洲首个无人驾驶电机车;2017年东方技术测控有限公司宣布马钢张庄铁矿井下无人驾驶项目通过测试并达到世界先进水平;2018年初合肥工大高科信息科技股份有限公司研制出KJZ21矿井轨道电机车无人驾驶系统,并先后在淮北矿业桃园煤矿和中煤新集能源公司二矿正式投入试运行;鲁西煤矿对电机车系统改造升级,通过手持遥控器远程遥控实现电机车无人驾驶,于2019年底投入煤矿大巷使用。

1994年神华神东煤炭集团有限责任公司大柳塔矿率先实现无轨胶轮车辅助运输;1999年山西天地煤机装备有限公司成功试验了我国首台防爆柴油机胶轮车,改变了依赖进口的局面,并在煤矿推广应用;2005年煤炭科学研究总院太原分院开始研究蓄电池无轨胶轮车,“十二五”规划期间加大了蓄电池无轨胶轮车关键技术的研究;随后,西安科技大学[24]、厦门大学[25]研究了无轨胶轮车无人驾驶系统,中国矿业大学研究了蓄电池无轨胶轮车无人驾驶系统[26],煤炭科学研究总院太原分院研究了无轨胶轮车的遥控驾驶系统[27]。

有轨电机车无人驾驶技术在遥控驾驶和远程监控形式上得以实现,但尚未达到自主自动驾驶程度;井下无轨运输车辆无人驾驶受限于汽车自动驾驶技术,且井下环境复杂与地面区别很大,现有自动驾驶技术不能满足井下要求,低功耗和防爆设计难度较大,暂未有实际进展。

1.3 露天矿运输

矿用卡车是露天煤矿运输的主要途径,矿用卡车自动驾驶的发展与无人车技术紧密相关。

2017年河南跃薪智能机械有限公司联合洛钼集团建设了国内首个无人矿山,在三道庄矿区实现了30辆无人矿车编队的远程调度(遥控驾驶),2019年3月与华为技术有限公司(华为)合作研发5G远程遥控技术。2018年8月歌踏智行改装了内蒙古北方重型汽车股份有限公司(北方股份)的MT3600矿用自卸车实现自动驾驶,并在白云鄂博矿区试验[28],11月又改装了MT3600B、NTE150T两台矿用卡车和陕西同力重工股份有限公司(同力重工)的90T宽体车,试验不同厂商、不同吨位车型的混合编组控制;2019年5月,联合中国移动通信集团有限公司、华为在白云鄂博矿区试验了全球首个基于5G技术的无人驾驶矿车。2018年10月西井科技发布全球首款无人驾驶电动重卡,并为西藏珠峰股份有限公司研制无人驾驶矿车;11月徐州工程机械集团有限公司(徐工集团)基于百度Apollo平台推出了无人驾驶工程自卸车[29]。2019年初北方股份成功下线国内首台无人驾驶电动轮矿车,并进入矿区试验;3月,长沙智能驾驶研究院联合北奔重型汽车集团有限公司(北奔重汽)在内蒙古某矿区测试了无人驾驶矿用卡车技术,并提供“自动驾驶+远程智能驾驶”矿用卡车的组合方案解决自动驾驶技术实测中存在的问题;10月青岛慧拓智能机器有限公司与徐工集团联合开发的XDE120无人驾驶矿用卡车在乌山铜钼矿试运行。

露天矿区是封闭环境,车辆自动驾驶技术中多种算法在自动驾驶矿用卡车上得以落地,已经基本实现限定场景下的L3级别(有条件自动驾驶)、接近L4级别(高度自动驾驶)。

2 煤矿运输机器人发展趋势

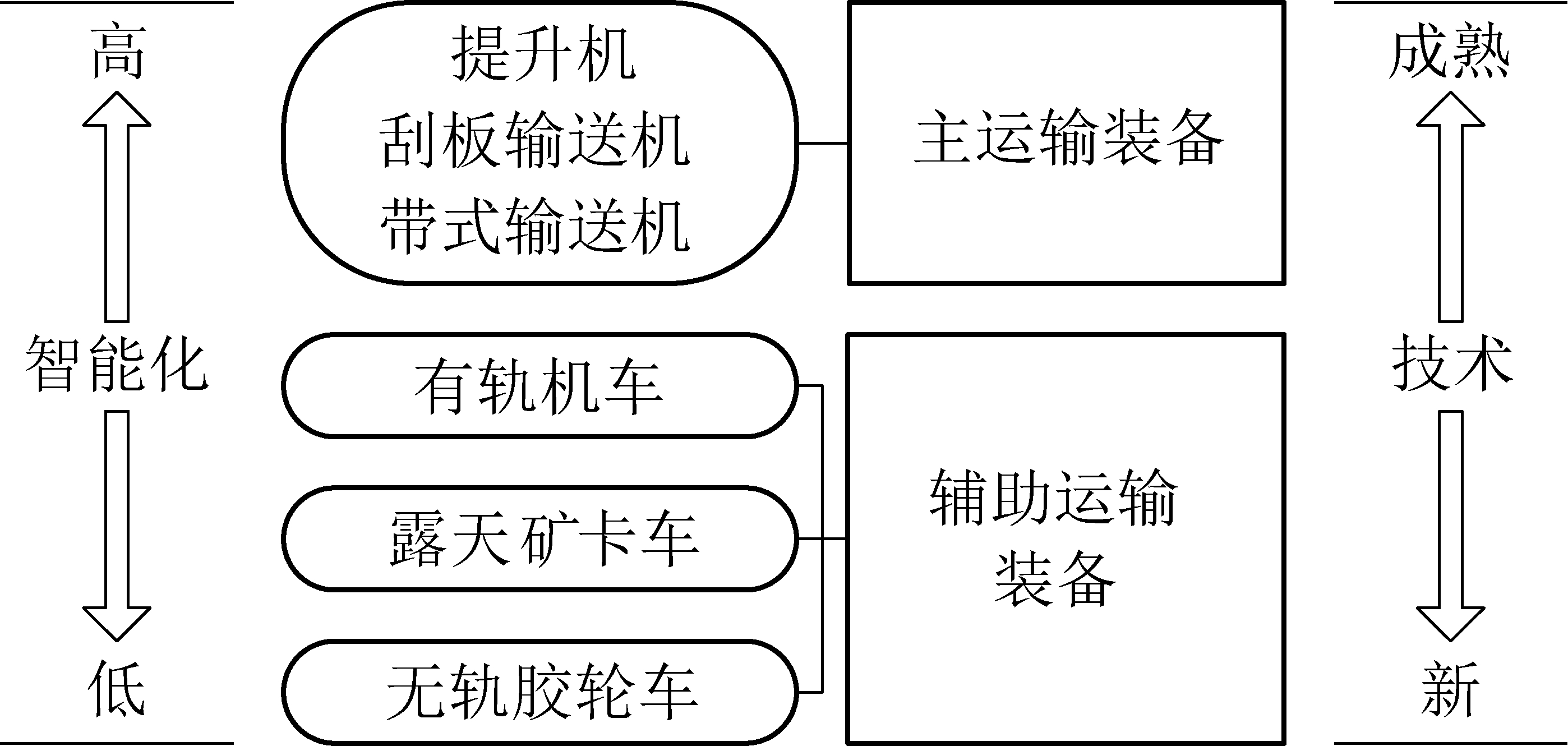

煤矿运输装备的发展现状表明,深井提升机、带式输送机、刮板输送机等煤矿主运输装备经过多年研制已达到智能化水平。与主运装备相比,辅助运输发展较为缓慢,如图1所示,几种主要设备中,轨道机车的自动驾驶研究较早,已实现了短距离自动驾驶和长距离遥控驾驶;自动驾驶露天矿卡车的发展有“理论新、试验多、落地少”的特点,诸多技术在真实环境中尚不成熟;无轨胶轮车正从柴油机动力向蓄电池动力转变,少数科研院所和高校已开始研究无人驾驶无轨胶轮车,暂未有井下实车测试,技术空白较大。因此,可认为煤矿运输机器人的发展将以辅助运输机器人及相关领域为重点,主运输装备智能化进一步提升并趋于稳定,最终形成煤矿运输装备整体协同作业的局面。

图1 运输装备智能化与技术对比

Fig.1 Comparison between intelligence level and technology

煤矿机器人属于特种机器人,其发展仍遵从机器人技术体系,现有机器人的理论和技术研究会深刻影响煤矿机器人的发展。煤炭从煤壁剥离后便进入一系列的运输流程,此流程中涉及到的机器人化设备均归为运输类机器人,主要包括搬运机器人、破碎机器人、车场推车机器人、巷道清理机器人、选矸机器人、无人运输车等。为清晰地研究煤矿运输机器人的发展方向,图2从机器人学角度对运输类11种机器人作了分类,并初步判断机械臂、清扫机器人、自动驾驶3个方向将成为煤矿运输机器人的发展重点。

图2 煤矿运输机器人分类

Fig.2 Classification of coal mine transfer robots

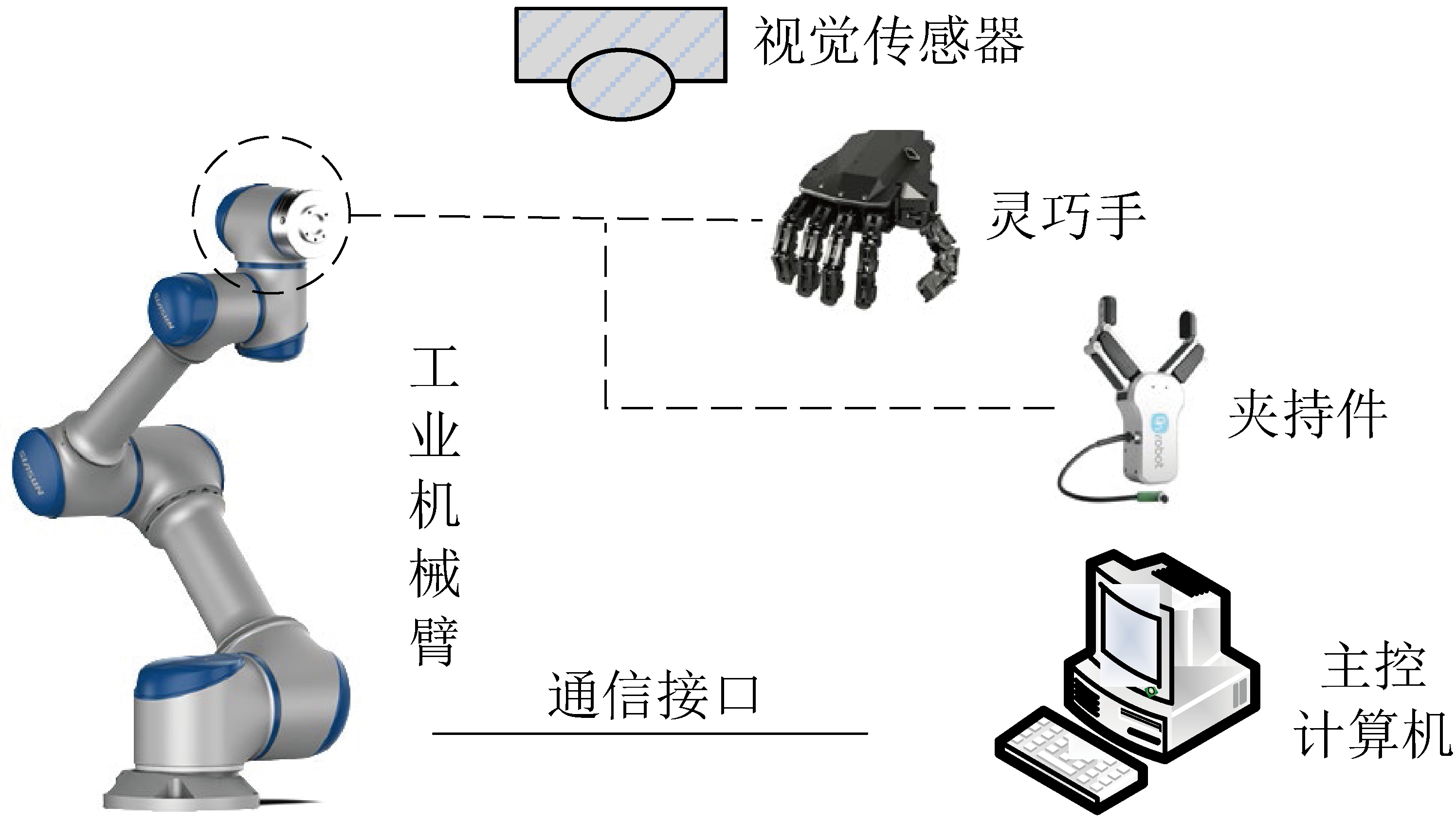

2.1 机械臂主导类

机械臂是高度非线性、强耦合的复杂系统,在工业生产线、安全防爆等领域已广泛应用。一般地,机械臂与主控计算机、传感器(视觉、力觉、触觉等)、任务载荷装置共同构成机器人系统,如图3所示。

图3 机械臂系统示意

Fig.3 Sketch of robotic manipulator

选矸机器人本质上属于分拣机器人,在带式输送机上安装多个选矸机器人,通过传感器智能地完成煤和矸石及其他非煤物质的识别、空间定位等,操控机械臂快速抓取非煤物质实现煤矸分离[30]。2种不同机械结构的煤矿选矸机器人如图4所示,图4a 为山西潞安矿业(集团)有限责任公司常村煤矿使用的工业机械臂构成的选矸机器人,图4b为开滦(集团)有限责任公司林西矿业使用的三轴工业滑台构成的选矸机器人。

图4 煤矿选矸机器人

Fig.4 Coal-gangue sorting robot used in coal mine

破碎机器人在工作过程中,需要对采煤工作面或者煤炭运输线上的大块物体进行破碎,视觉传感器需要快速地对视野范围内的目标物进行筛选,通过阈值设定判断目标物是否为大物,再进行快速定位引导机械臂的运动轨迹,识别目标物的性质(硬度)决定破碎力度,最后对破碎效果进行检验。

车场推车机器人主要实现安全摘挂钩和推车动作,摘挂钩可由机械臂搭载机械钳(或灵巧手)构成,推车则由机械臂直接完成,因此推车机器人可设计为主机械臂执行推车、末端加装二级机械臂和机械钳执行摘挂钩,配合传感器系统判断矿车运动方向和需要助推方向,其作业时可能有一定距离的运动,可由移动平台搭载机械臂进行作业。

搬运机器人是现有搬运和码垛机器人的结合体,一种是固定式的机械臂夹取码垛系统,另一种是在移动机器人平台搭载机械臂实现较长距离的搬运,物料识别和堆垛卸垛是搬运机器人的主要功能,后者还需具备移动机器人的运动控制功能。若推车机器人和搬运机器人运动路线相对固定,移动平台采用AGV(Automated Guided Vehicle)可使机器人整体耦合性和复杂性降低。

2.2 清理服务机器人

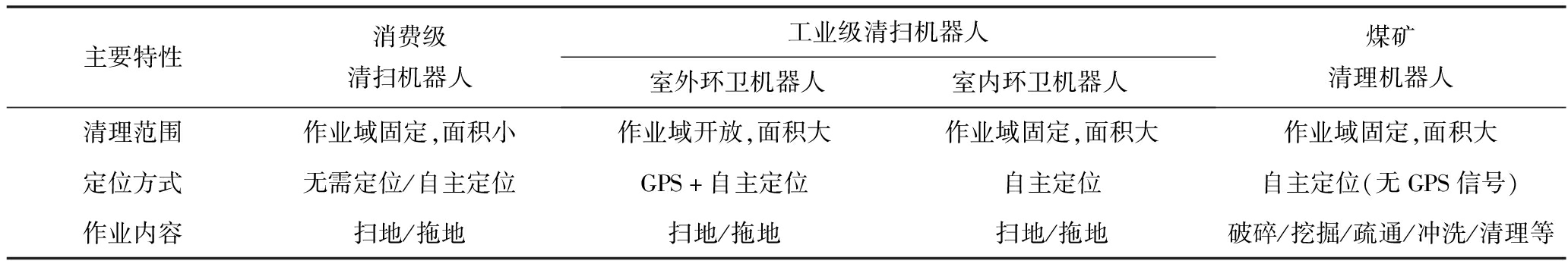

地面清扫机器人一般替人完成室内外清洁工作,工业级清扫机器人多指环卫机器人,面向室外区域和大型室内区域,消费级清扫机器人多指家庭扫地机器人,地面清扫机器人与煤矿清理机器人的对比见表1,可知煤矿清理机器人研究难度更大。

表1 清理机器人主要特性对比

Table 1 Comparison of main characteristics of cleaning robot

主要特性消费级清扫机器人工业级清扫机器人室外环卫机器人 室内环卫机器人煤矿清理机器人清理范围作业域固定,面积小作业域开放,面积大作业域固定,面积大作业域固定,面积大定位方式无需定位/自主定位GPS+自主定位自主定位自主定位(无GPS信号)作业内容扫地/拖地扫地/拖地扫地/拖地破碎/挖掘/疏通/冲洗/清理等

煤矿清理机器人与地面清扫机器人存在很大差别,作业环境特殊、功能多种多样,以煤仓清理机器人结构(图5)为例,其支撑液压臂将整个清理机器人固定在煤仓中央,环视相机和照明装置对煤仓壁附着的粘煤进行检测,液压臂搭载清理执行机构(钻绞头或者挖斗)铲除粘煤,实现煤仓壁清理功能。

图5 煤仓清理机器人示意

Fig.5 Sketch of coal bunker cleaning robots

巷道/水仓/煤仓清理机器人、巷道冲尘机器人多在煤矿井下某个固定区域工作,无法接收卫星定位信号,机器人的定位可使用室内环卫机器人的自主定位技术,或参考家庭扫地机器人内置作业区域高精度地图,或是对清理物进行视觉定位,综合多种手段以提高定位精度。

运动机构上,地面清扫机器人作业环境基本为铺装路面,多采用轮式移动底盘(两轮差速较多),而煤矿清理机器人工作环境恶劣,如地面坑洼、有积水、有粉尘甚至有建筑障碍物等,这对机器人的移动能力提出更高的要求,巷道清理和冲尘机器人可使用履带式或者足式结构,储煤筒仓清理机器人则以机械臂为主。

功能方面,巷道冲尘机器人通过传感器检测煤尘量并自动冲洗降低巷道粉尘,煤尘巷道清理机器人需对巷道变形作出快速检测并完成异物破碎和铲除运输等清理作业,煤仓清理机器人需通过视觉、红外、激光等传感器对筒壁粘煤、冻煤等进行趋势分析并自动清理,水仓机器人需识别和挖掘煤泥并做固液分离处理再将煤泥运出,达到清理效果。

2.3 自动驾驶系统与无人车

矿区生产运输存在诸多痛点,亟需全新的运输模式和技术手段改变现状。限定场景下的无人驾驶汽车技术已经实现,在园区巡逻、港口装运、高速公路等得到应用,部分露天矿也对自动驾驶进行了测试,但尚未正式投入使用。

露天矿电铲智能远程控制自动装载系统既可远程遥控操作并监控实时状态,也可由铲车自主实现全程挖、铲、装的自动操作,前者通过无线遥控技术即可实现无人化,而后者则需要对自动驾驶系统进行研究,铲车需感知所在矿区环境、三维地图构建、挖铲和装载位置判断等。露天矿卡车无人驾驶系统是实现矿用卡车无人运输的关键,一种是构建自动驾驶系统改造原有矿车实现无人驾驶,另一种是设计全新的电动或燃油无人矿用卡车,做到无人化运输。同时,对于铲车和运输车辆的设计要实现主动交互协同作业(图6),开发综合调度智能管理系统远程监控便于紧急介入。

图6 希迪无人驾驶矿用卡车与智能化矿山

Fig.6 Unmanned mining dump truck and intelligent mine designed by CIDI

井下无人驾驶运输车主要针对有轨机车和无轨胶轮车,前者存在轨道使得自动驾驶系统相对容易实现,但轨道铺设耗费时间、工程量大、总体运输效能也不及无轨胶轮车,因此不是重点;自动驾驶无轨胶轮车完全可参考低速场景无人汽车做设计,类似于露天矿卡车,对现有车辆升级改造和全新设计无人汽车。煤矿井下存在风门等特定装置,需考虑无人车辆在行驶过程中与电动风门的联动开启闭合,可在无人车辆上安装射频识别卡、对风门控制系统进行简单改装加入读卡模块,构成稳定性好、成本低的风门自动开关系统(类似于ETC电子不停车收费系统),同时风门可对通行车辆进行身份识别和信息记录,最终实现井下无人驾驶运输。

2.4 通用安全目标

安全是煤矿机器人的第一要素,运输机器人必须具备安全检测系统。煤矿井下是包括CH4和COx等易燃易爆性气体、煤尘、水汽等的复杂电磁环境受限空间,对机器人安全技术提出很高要求,地面机器人的安全设计通常为碰撞检测、系统冗余备份等,较少考虑防爆隔爆、危险源检测等,导致地面机器人无法直接在井下工作,所以安全目标必定是煤矿机器人在任何发展阶段都需要考虑的问题。

从机器人安全信息感知与监控方向将煤矿机器人安全目标分为2个层面:一是机器人主动安全系统,二是机器人-物联网联动安全系统。在设计煤矿机器人时,将动力安全(电动、气动、液压等)、电池系统安全(包括电池防爆、充放电管理等)、机身防爆隔爆等硬件因素考虑在内,结合机器人搭载的气体传感器(检测井下危险气体浓度、毫米波雷达检测远近距离的动态障碍物、超声波传感器实现泊车防碰撞等)共同组成煤矿机器人主动安全检测系统;机器人个体只能主动检测所在工作范围内的安全信息,由于感知范围小可能导致安全决策机制误报,将机器人主动感知信息接入井下物联网实现多智能体之间的安全信息交互,构成煤矿机器人与井下物联网联动安全信息系统,提升井下区域及整体的安全信息感知能力与决策机制的准确性。

3 运输机器人关键技术

煤矿机器人的少数技术需要满足煤矿行业特殊要求,如文献[30-31]研究的煤矿机器人防爆隔爆技术,文献[32-34]研究的煤矿机器人井下通信技术等,此外还有材料学电化学等领域研究的电池技术[35],文献[36]研究的煤矿机器人混合动力电源技术等。此类基础技术非常重要,研究文献甚多,笔者将着重从纯粹机器人技术角度对煤矿运输机器人进行分析,上述类似研究不再赘述。

3.1 实时目标检测

目标检测是计算机视觉和图像处理的重要分支,用于识别图像中目标的位置和确定目标分类,而实时目标检测必须能感知环境解析场景并作出快速反应。

动态性是煤矿运输机器人的一个重要特征,一方面机器人作用对象是动态的,如选矸机器人需在高速运动的带式输送机上分拣出矸石,另一方面机器人本身是运动的,如搬运机器人、井下无轨胶轮车,无人驾驶车必须能识别周围所有物体的位置、交通信号灯指示状态等。煤矿井下受到光照度、粉尘、水汽等影响,即对目标检测表现出场景多样性,目标检测算法输出结果将直接影响后续的机器人行为描述和动作执行,因此对实时目标检测算法的要求较高。现主流的基于深度学习的目标检测算法虽然取得较好效果,但与真实场景下的应用还有一定差距,目标分类和目标定位两大关键技术仍需深入研究。

对于机械臂主导类的机器人,由于机器人需要接触目标物,因此除基于视觉传感器进行目标识别和检测外,使用基于触觉传感器的物体识别也是重要研究方向,如麻省理工和耶鲁大学在联合开发的分拣机器人RoCycle上使用了触觉传感器代替视觉分析系统,对于外表特征相似但材质不同的目标物可大幅降低误识别率[37]。

3.2 煤矿环境导航定位与避障

机器人通过传感器主动或者被动地确定自己在环境中各时刻的相对位置和姿态,通常采用组合定位实现。精确导航以定位为基础,规划出起始点和目标点之间的无碰撞路线,导航过程中,需时刻感知和躲避机器人周围的动态和静态障碍物。

露天煤矿和井下煤矿在区域上都相对固定,可看作全局已知环境,构建详细的先验地图有助于减小机器人状态估计误差和提高回环检测精度;随着开采和其他作业使得环境发生改变,先验地图将无法准确描述环境,或对于未知的环境,则可利用SLAM(Simultaneous Localization and Mapping)技术构建局部环境的增量式地图,完成位姿估计。根据使用的传感器类型不同,SLAM分为激光SLAM和视觉SLAM,前者基于激光雷达,后者基于视觉传感器,配合毫米波雷达检测,机器人可实现近距离和远距离障碍物的检测。露天矿卡车可以接收卫星定位信号,与SLAM技术通过数据融合算法进行定位导航;而无轨胶轮车、选矸机器人等工作在煤矿井下,该环境属于卫星拒止环境无法使用卫星定位和导航,且井下环境低光照度、粉尘会分别对视觉SLAM和激光SLAM产生影响,降低建图精度,影响定位和导航效果。

煤矿井下物联网技术成熟,多布置有工业环网、人员定位基站等设施,方兴未艾的车路协同技术V2X(Vehicle-To-Everything)是基于物联网的,将两者相结合可为无轨胶轮车构建井下车联网,对实现井下自动驾驶和智能辅助运输意义重大。其中,V2I(Vehicle-To-Infrastructure)即车与井下路面设施实现信息交互,如红绿灯、定位基站、监控系统等;V2V(Vehicle-To-Vehicle)即车与车协同实现井下无轨胶轮车之间的信息交换,可有效执行巷道错车与避让,防止车辆剐蹭和追尾以及井下交通信息共享;V2P(Vehicle-To-Pedestrian)即车与人协同,主要用于实现安全应用,如井下行人预警、车辆移动中鸣笛减速预警等。

3.3 路径规划与轨迹跟踪控制

路径规划是寻找从起始点到目标点的安全路径的策略[39],全局路径规划利用先验信息确定最优路径,局部路径规划基于传感器感知当前环境并规划出无碰撞路径,规划好的路径是一系列包含空间位置、速度、角度等信息的点,路径点与时间相关即成为轨迹。

露天矿卡车、井下无人驾驶运输车作业场景可视为已知结构化环境,建立全局地图模型用于车辆在起始作业点间的全局静态路径规划,在无明显施工改变的情况下无需改变环境模型;车载传感器时刻感知当前环境,主要处理随机出现的行人和其他车辆,可看作非结构化的动态障碍物环境,此时局部路径规划器找出最佳可行解实现无碰撞。全局和局部路径规划相辅相成,共同完成路径规划,两者经过改进可相互转换,路径规划问题的求解可以转换为在离散状态空间搜索最优解,其中状态空间为离散状态及状态之间连接关系的集合[38]。

一般地,机械臂的路径规划属于连续域内的全局路径规划问题[39],在已知工作空间中找出无碰撞的最短安全路径。机械臂路径规划研究又可分成固定式机械臂和移动机械臂的路径规划,选矸机器人是固定式的,而车场推车机器人、搬运机器人则属于移动机械臂范畴,两种类型需分别研究。移动机械臂相较于固定式的更为复杂,是动力学特性不同的两个系统的组合,移动平台是非完整约束系统,机械臂的动力学方程具有非线性、时变性、强耦合等特征[40],这增加了整个系统的冗余性,因此移动平台和机械臂的协同控制是解决路径规划的基础,轨迹跟踪控制器的设计还需将移动平台的质量和机械臂末端执行器力度等考虑在内。

不同的车辆设计有不同的运动学模型,如阿克曼模型、差速轮模型等,车辆轨迹跟踪可分为纵向跟踪(速度)与横向跟踪(转向);而机械臂的轨迹跟踪是在关节空间下,对每个关节电机的速度、角度、加速度等进行控制。轨迹跟踪由控制系统和执行机构共同实现,须达到精度高、速度快、鲁棒性好等要求。

3.4 汽车线控驱动系统

汽车线控驱动技术XBW(X-By-Wire)包括线控油门TBW(Throttle-By-Wire)、线控转向SBE(Steer-By-Wire)和线控制动BBW(Brake-By-Wire),极大地推动了汽车智能化和自动驾驶的发展。

露天矿区是自动驾驶的理想落地场景。无人驾驶露天矿卡车和井下无人运输车辆的商业化和量产化离不开线控底盘或者是基于现有车辆改装的线控系统。线控技术使用了电子装置代替传统的机械油门、液压制动和转向系统,降低活动零部件的复杂度、减轻了整车质量、降低车辆自身能源消耗,提高车辆稳定性与安全性[41],这种特性将有助于提升煤矿运输机器人安全性、增加续航时间。露天矿卡车载重大惯性大,井下运输车多运行在有一定坡度的巷道,两种情况都存在制动难的问题,因此线控制动系统的稳定性和可靠性对提升车辆和煤矿安全尤为重要。汽车线控系统的核心是ECU(Electronic Control Unit),每辆车可能存在多个ECU单元,每个ECU管理不同的功能并交换信息。线控制动系统由于取消液压制动系统,一旦制动ECU单元出现故障,将引发严重事故。现有多种技术手段用于提高线控制动系统的容错性,一种是硬件冗余设计,即对重要电子元器件进行备份,另一种是解析冗余设计,即通过控制软件设计提高整个系统冗余度[42]。但最根本的是提供备份系统,用于制动单元失效时在不影响现有系统完整性的情况下介入控制[43],已有研究在线控制动系统中采用双ECU系统相互检测以保证制动的有效性[44]。

3.5 有人/无人系统自主协同

追求高度的智能系统表现出较强的局限性,人类智能与机器智能的平行交互与融合有利于实现有人系统与无人系统的双向互补,在系统执行复杂任务时产生更好的性能[45]。无人系统是具有一定自治能力和自主性的无人控制系统,强调“平台无人,系统有人”的特征。美国国防科学委员会(Defense Technical Information Center)在The Role of Autonomy in DoD Systems报告中指出“不存在完全自主的无人系统,而是人机联合认知系统”[46],美国国防部(Department of Defense)在UNMANNED SYSTEMS INTEGRATED ROADMAP(2017-2042)报告中指出无人系统的高级阶段是人机协作(Human-Machine Collaboration)[47]。

煤矿运输机器人是典型的具备高度安全性的无人系统,煤矿智能运输的最高阶段是实现“采矿智能运输系统有人,运输机器人平台无人”的目标。有人/无人系统协同有3个阶段[48]:有人/无人遥控、有人/无人半自主协同、有人/无人自主协同,在遥控阶段无人系统不具备自主性完全依赖人,半自主阶段由人完成复杂决策,自主阶段两者级别对等协同自发形成。就无人系统而言,协同的基本问题有一致性控制、群集控制、会合控制、编队控制等[49],煤矿运输机器人协同的重点在于群集与编队,如一种类型运输机器人群集:输送机上方安装多台选矸机器人共同完成分拣非煤物质的任务、多个破碎机器人同时对大型物体进行拆除等,多种类型运输机器人群集:露天矿电铲与矿用卡车协作完成煤炭的开采装卸与运输等,运输机器人编队:使用无轨胶轮车进行工作面搬家时需要某些位置的车辆保持相对位置(队形)等。将人的监督控制加入上述过程,形成“人在回路上”的动态监控机制,有人/无人系统协作完成煤矿运输任务,多方面做到“1+1>2”的效果。

4 结 论

1)我国煤矿开采已经实现机械化和自动化,主运输装备经过多年发展,智能化水平较高,在未来将进一步提升并趋于稳定;辅助运输和露天矿运输装备起步较晚,现阶段已实现国产化,但受限于诸多新技术和政策法规,智能化发展正处于起步阶段,是未来煤矿运输机器人的发展重点。

2)煤矿机器人整体发展尚属于起步阶段,基于我国《煤矿机器人重点研发目录》,从机器人学角度对指导中的11种运输机器人进行了分类:机械臂、清理机器人、无人车,分别阐述了各机器人的应用场景和功能实现,初步判断这3个方向是煤矿运输机器人的发展趋势。

3)提出了与上述3类运输机器人相关性最高的5项关键技术:实时目标检测,路径规划与轨迹跟踪控制,煤矿环境导航定位与避障,汽车线控驱动系统,有人/无人系统自主协同等,结合煤矿运输机器人作业场景对5项技术进行了全面分析。

4)煤矿运输机器人、采矿智能运输系统、智能化煤矿一脉相承,梳理现有运输装备智能化水平,明确运输机器人体系分类,指明运输机器人发展趋势,细化运输机器人关键技术,有助于引导科研攻关,变革传统煤矿运输方式,实现新时代煤炭工业技术转型升级,构建人机共融的“无人开采”智能化煤矿。

[1] 国家煤矿安全监察局.煤矿机器人重点研发目录[R].北京:国家煤矿安全监察局,2019.

[2] 葛世荣.煤矿机器人现状及发展方向[J].中国煤炭, 2019, 45(7):18-27.

GE Shirong.Present situation and development direction of mine coal robots[J].China Coal,2019, 45(7):18-27.

[3] 葛世荣,胡而已,裴文良.煤矿机器人体系及关键技术[J].煤炭学报, 2020, 45(1):455-463.

GE Shirong, HU Eryi, PEI Wenliang.Classification system and key technology of coal mine robot[J].Journal of China Coal Society, 2020, 45(1):455-463.

[4] 梁玉芳,赵海星.无轨辅助运输技术在我国煤矿的应用及发展趋势分析[J].矿山机械, 2013, 41(1):8-11.

LIANG Yufang, ZHAO Haixing.Analysis on application and development tendency of railless auxiliary transportation technology in China collieries[J].Mining & Processing Equipment, 2013, 41(1):8-11.

[5] 李 昕.无轨辅助运输在传统煤矿的应用[J].煤矿机械, 2011, 32(7):208-210.

LI Xin.Application of underground vehicle subsidiary haulage in old coal mine[J].Coal Mine Machinery, 2011, 32(7):208-210.

[6] 王 斌.煤矿无轨辅助运输设备的应用与发展趋势[J].煤矿机械, 2013, 34(8):1-3.

WANG Bin.Application and development of coal mine trackless auxiliary transportation equipment[J].Coal Mine Machinery, 2013, 34(8):1-3.

[7] 陈焕锳.目前我国煤矿辅助运输的形势与任务[J].煤炭科学技术, 2002, 30(1):49-51.

CHEN Huanying.Present situation and task of mine auxiliary transportation in China[J].Coal Science and Technology, 2002, 30(1):49-51.

[8] 张彦禄,高 英,樊运平,等.煤矿井下辅助运输的现状与展望[J].矿山机械, 2011, 39(10):6-9.

ZHANG Yanlu, GAO Ying, FAN Yunping, et al.Current situation and prospects of underground auxiliary transportation in collieries[J].Mining & Processing Equipment, 2011, 39(10):6-9.

[9] 钱善华,葛世荣,王永胜,等.救灾机器人的研究现状与煤矿救灾的应用[J].机器人,2006, 28(3):350-354.

QIAN Shanhua, GE Shirong, WANG Yongsheng, et al.Research status of disaster rescue robot and its applications to the mine rescue[J].Robot, 2006, 28(3):350-354.

[10] 朱 华.矿井救灾机器人研究现状及需重点解决的技术问题[J].徐州工程学院学报, 2007, 22(6):5-8.

ZHU Hua.Current status and technical problems in the research of coal mine rescue robot[J].Journal of Xuzhou Institute of Technology, 2007, 22(6):5-8.

[11] 郑学召,赵 炬,张 铎,等.救援机器人研究现状及发展趋势[J].工矿自动化, 2019, 45(9):7-12.

ZHENG Xuezhao, ZHAO Ju, ZHANG Duo, et al.Research status and development trend of coal mine rescue robot[J].Industry and Mine Automation, 2019, 45(9):7-12.

[12] 徐风岐.浅谈我国矿机提升机的未来发展[J].矿山机械, 2009, 37(11):61-63.

XU Fengqi.Discussion on the development of domestic mine hoists[J].Mining & Processing Equipment, 2009, 37(11):61-63.

[13] 苏长胜.矿井提升机控制技术研究现状与发展[J].工矿自动化, 2013, 39(2):33-38.

SU Changsheng.Research status and development of control technology for mine hoist[J].Industry and Mine Automation, 2013, 39(2):33-38.

[14] 刘 辉,崔义森.矿机提升电控技术发展综述[J].建井技术, 2017, 38(5):45-50.

LIU Hui, CUI Yisen.Review on electric control technology development of mine shaft hoist[J].Mine Construction Technology, 2017, 38(5):45-50.

[15] 蒋卫良,韩东劲.我国煤矿带式输送机现状与发展趋势[J].煤矿机电, 2008,29(1):1-5.

JIANG Weiliang, HAN Dongjin.Development situation and technology of native mining belt conveyor[J].Colliery Mechanical & Electrical Technology, 2008,29(1):1-5.

[16] 朱立平,蒋卫良.适用于我国煤矿带式输送机典型机型的研究[J].煤炭学报, 2010, 35(11):1196-1920.

ZHU Liping, JIANG Weiliang.Study on typical belt conveyor in coal mine of China[J].Journal of China Coal Society, 2010, 35(11):1196-1920.

[17] 孟国营,程晓涵.我国矿用刮板输送机技术现状及发展分析[J].煤炭工程, 2014, 46(10):58-60.

MENG Guoying, CHENG Xiaohan.Analysis on current status and development of scraper conveyor[J].Coal Engineering.2014, 46(10):58-60.

[18] 孙永新.刮板输送机技术发展现状[J].煤炭技术, 2013, 32(3):21-22.

SUN Yongxin.Development status of flight conveyer technology[J].Coal Technology, 2013, 32(3):21-22.

[19] 王国法,杜毅博.德国工业4.0与中国煤机装备智能制造的发展[J].煤炭科学技术,2019,47(3):1-9.

WANG Guofa,DU Yibo.German Industry 4.0 and intelligent manufacturing development of Chinese coal machine equipment[J].Coal Science and Technology,2019,47(3):1-9.

[20] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术, 2019, 47(10):102-110.

LI Shoubin.Progress and development trend of intelligent mining technology[J].Coal Science and Technology,2019,47(10):102-110.

[21] 马苏跃.我国煤矿辅助运输面临的挑战与建议[J].煤炭科学技术, 2002, 30(11):57-59.

MA Suyue.Challenge and proposals to auxiliary transportation in Chinese coal mines[J].Coal Science and Technology, 2002, 30(11):57-59.

[22] 孙继平.煤矿信息化与自动化发展趋势[J].工矿自动化, 2015, 41(4):1-5.

SUN Jiping.Development trend of coal mine information and automation[J].Industry and Mine Automation, 2015, 41(4):1-5.

[23] 冯迭腾.一种矿山有轨电机车无人自动驾驶系统[J].采矿技术, 2019, 19(2):114-117.

FENG Dieteng.An automatic driving system for mine track electric locomotive[J].Mining Technology, 2019, 19(2):114-117.

[24] 张朝阳.矿用无轨胶轮车无人驾驶系统研究[D].西安:西安科技大学,2016.

ZHANG Chaoyang.Research on unmanned system of trackless rubber-tired vehicle[D].Xi’an:Xi’an University of Science and Technology, 2016.

[25] 厦门大学嘉庚学院.一种煤矿井下无人驾驶无轨胶轮车控制系统:中国,CN207809371U[P].2018-09-04.

[26] 骆 彬.井下蓄电池无轨胶轮车无人驾驶系统设计研究[D].徐州:中国矿业大学,2019.

LUO Bin.Design and Research on driverless system of battery trackless rubber-tired vehicle in coal mines[D].Xuzhou:China University of Mining and Technology, 2019.

[27] 王义猛.矿用无轨胶轮车遥控驾驶系统研究[J].装备维修技术, 2019(3):26.

WANG Yimeng.Research on remote control driving system of mine trackless rubber-tired vehicle[J].Equipment Technology, 2019(3):26.

[28] 李宏刚,王云鹏,谬亚萍,等.无人驾驶矿用运输车辆感知及控制方法[J].北京航空航天大学学报, 2019, 45(11):2335-2344.

LI Honggang, WANG Yunpeng, MIU Yaping, et al.Perception and control method of driverless mine vehicle[J].Journal of Beijing university of Aeronautics and Astronautics, 2019, 45(11):2335-2344.

[29] 李志国.我国无人驾驶矿用自卸车发展现状和未来展望[J].铜业工程, 2019(2):1-5.

LI Zhiguo.Development status and future prospect of unmanned mine dump trucks in China[J].Copper Engineering, 2019(2):1-5.

[30] LI Yunwang, GE Shirong, ZHU Hua.Explosion-proof design for coal mine rescue robots[J].Advanced Materials Research, 2011, 212:1194-1198.

[31] RONG Xuewen, SONG Rui, SONG Xianming, et al.Mechanism and explosion-proof design for a coal mine detection robot[J].Procedia Engineering, 2011, 15:100-104.

[32] 郭耀华.煤矿救援机器人无线通信系统及布放装置研究[J].煤矿机械, 2014, 35(6):47-49.

GUO Yaohua.Research on wireless communication system and arrangement device of coal mine rescue robot[J].Coal Mine Machinery, 2014, 35(6):47-49.

[33] 西安科技大学.煤矿井下应急救援无线通信网络搭建系统及方法:中国,CN103072600A[P].2013-05-01.

[34] LI Quanxi, ZHAO Hongtu, LIU Peiqian.Research on robot network communication system in underground coal mine based on ZigBee[C]//2010 Third International Symposium on Information Processing:Qingdao:IEEE,2010:22-24.

[35] 安富强,赵洪量,程 志,等.纯电动车用锂离子电池发展现状与研究进展[J].工程科学学报,2019,41(1):22-42.

AN Fuqiang, ZHAO Hongliang, CHEN Zhi, et al.Development status and research progress of power battery for pure electric vehicles[J].Chinese Journal of Engineering, 2019, 41(1):22-42.

[36] 赵 峰.煤矿环境探测机器人混合动力电源研究[J].煤矿机械, 2011, 32(12):60-62.

ZHAO Feng.Research on mixed power source of mine detect robot[J].Coal Mine Machinery, 2011, 32(12):60-62.

[37] ANON.Will Douglas Heaven.This robot can sort recycling by giving it a squeeze[EB/OL].[2020-02-20].https://www.technologyreview.com/s/613299/this-robot-can-sort-recycling-by-giving-it-a-squeeze/.

[38] 张浩杰,龚建伟,姜 岩,等.基于变维度状态空间的增量启发式路径规划方法研究[J].自动化学报,2013, 39(10):1062-1610.

ZHANG Haojie, GONG Jianwei, JIANG Yan, et al.Research on incremental heuristic path planner with variable dimensional state space[J].Acta Automatica Sinica,2013, 39(10):1062-1610.

[39] 张广林,胡小梅,柴建飞,等.路径规划算法及其应用综述[J].现代机械, 2011(1):85-90.

ZHANG Guanglin, HU Xiaomei, CHAI Jianfei, et al.Summary of path manning algorithm and its application[J].Modern Machinery, 2011(1):85-90.

[40] 王树新,员今天,石菊荣,等.柔性机械臂建模理论与控制方法研究综述[J].机器人,2002, 24(1):86-91.

WANG Shuxin, YUAN Jintian, SHI Jurong, et al.A road map of research on modeling and control strategy for flexible manipulator[J].Robot, 2002, 24(1):86-91.

[41] 宗长富,刘 凯.汽车线控驱动技术的发展[J].汽车技术, 2006(3):1-5.

ZONG Changfu, LIU Kai.Development of drive-by-wire technology[J].Automobile Technology, 2006(3):1-5.

[42] 何 仁,李 强.汽车线控转向技术的现状与发展趋势[J].交通运输工程学报, 2005, 5(2):68-72.

HE Ren, LI Qiang.Current status and development tendency of automobile steer-by-wire system[J].Journal of Traffic and Transportation Engineering, 2005, 5(2):68-72.

[43] 林 毅,沈 沉,王 军,等.汽车线控制动系统技术及发展[J].汽车技术, 2005(12):1-3.

LIN Yi, SHEN Chen, WANG Jun, et al.Automotive by-wire control technology and development[J].Automobile Technology, 2005(12):1-3.

[44] DEEPAK P.Steer wireless[J].SAE Paper, 2003(1):2257.

[45] 陈 杰,辛 斌.有人/无人系统自主协同的关键科学问题[J].中国科学:信息科学, 2018, 48(9):1270-1274.

CHEN Jie, XIN Bin.Key scientific problems in the autonomous cooperation of manned-unmanned systems[J].Scientia Sinica Inform, 2018,48(9):1270-1274.

[46] Defense Technical Information Center.The role of autonomy in DoD systems[DB/OL].[2020-02-15].https://apps.dtic.mil/docs/citations/ADA5668642012-07-19/.

[47] Department of Defense.Unmanned systems integrated roadmap 2017-2042[DB/OL].[2020-02-15].https://apps.dtic.mil/docs/citations/AD1059546.

[48] United States Air Force.Autonomous horizons[DB/OL].[2020-02-20].http://www.af.mil/Portals/1/documents/SECAF/AutonomousHorizons.pdf.

[49] 王荣浩,邢建春,王 平,等.地面无人系统的多智能体协同控制研究综述[J].动力学与控制学报, 2016, 14(2):97-108.

WANG Ronghao, XING Jianchun, WANG Ping, et al.An overview on multi agents cooperative control of unmanned g round system[J].Journal of Dynamics and Control, 2016, 14(2):97-108.