0 引 言

2016年以来,国家相继出台和发布了《中国制造2025-能源装备实施方案》、《煤炭工业发展“十三五”规划》《关于新1代人工智能发展规划的通知》《煤矿机器人重点研发目录》《关于加快煤矿智能化发展的指导意见》等一系列政策和行业标准、国家标准,为煤炭行业的智能化开采指明了发展方向[1]。在此大背景下,许多国内的学者展开了大量的研究工作。以中国工程院院士王国法为首的研究团队,从智慧煤矿和智能化开采的概念、内涵及组成发展目标、智能化煤矿分类、分级评价指标体系、标准体系框架与建设思路、主体架构设计与系统平台建设关键技术、信息逻辑模型及开采系统决策控制方法、开采关键核心技术分析、远景目标和发展方向做了系统性的、开创性的工作[2-9];徐静等[10]提出智慧矿山是一项系统工程并对关键技术做了探讨;陈晓晶等[11]提出了另一种智慧矿山建设架构体系的思路并对关键技术做了探讨。

以往研究成果主要从智慧矿山和智能开采的技术体系、关键技术等方面进行了研究,从宏观的角度提出了智慧矿山和智能开采建设的整体框架和相应的实施技术,但没有涉及到钻探测量系统这个细分领域。受上述智慧矿山技术体系建设理念的启发,笔者在详细分析了钻探施工测量技术现状的基础上,提出了智能开采“孔-井-地”一体化智能钻进系统建设的总体框架,搭建了基于“几何-地质-机械-环境”全面感知的钻探数据融合的软硬件平台,研究了智能开采“孔-井-地”一体化智能钻进系统的组成与关键技术,为智能化钻探测量体系完善及技术发展提供了参考。

1 我国钻探测量技术现状

煤田钻探测量技术有狭义和广义之分,狭义的煤田钻探测量技术单指钻孔参数的测量和钻孔开孔参数的测量;广义的煤田钻探测量技术指钻探施工涉及的钻机工况参数、钻孔参数和环境感知参数等多物理属性的测量。以下针对广义的钻探测量技术现状展开论述。

1.1 钻机参数测量现状

钻机的底层是电液控制系统,因此钻机参数的测量就是对电液控制系统相关参数的测量和控制。我国钻探装备(钻机)制造自动化、智能化起步较晚,尤其是煤炭行业智能化开采更是近些年才有的概念。

1)钻机电液参数测量。2006年以前,煤矿井下钻机全部人工操作,钻机电液参数的测量采用人工读数的方式记录;2009年以来,中煤科工集团重庆研究院有限公司先后研制了防突远距离控制钻机控制距离达到150 m,应用温度和压力等传感器对钻机状态进行实时监测;地面控制井下瓦斯抽采钻机,通过多种传感器对电液控制系统进行状态监测并通过语音和视频的方式与井下钻场交互;地面远距离自动控制钻机,通过云台摄像仪、超声测距仪、压力传感器等多种传感器信号采集与传输技术实现了钻机移机、锚固和调节钻孔姿态的远程操作与监测,钻机姿态参数采用罗盘和人工放线的方式测量;遥控自动钻机系列产品,实现地面控制与便携式无线遥控系统在钻机50 m范围内手动控制钻机[12];2015年以来,中煤科工集团西安研究院有限公司研制了控制距离800 m的远控钻机,通过压力、温度、液位、流量、转速、旋转编码器和接近开关等传感器采集钻进速度、钻进/起拔压力、转速、转矩、水泵流量和压力等电液参数的测量[13-14],数据存储在本地。

2)钻机姿态参数测量。2014年,中煤科工集团西安研究院有限公司研制了基于光纤陀螺的钻机开孔定向仪,解决了钻场内铁磁性物质对开孔磁方位角的影响难题,结束了钻机姿态参数依靠罗盘和人工放线组合测量的现状,实现了钻机姿态参数的精确测量。但该仪器属于单机模式工作,没有与钻机或其他设备集成联动。

1.2 钻孔参数测量现状

煤矿井下钻孔参数测量分为几何参数测量和地质导向参数测量2个部分,其中几何参数包括倾角、方位角、工具面向角和温度等参数;地质导向参数包括钻孔几何参数与自然伽马、电阻率、密度或声波等其他1个或多个参数的组合。

1)钻孔几何参数测量。几何参数测量中方位测量采用磁敏感传感器,根据大地磁场确定探头所在位置的方向姿态;倾角测量则采用加速度传感器,根据重力加速度确定探头的俯仰角度。按照测量探头的施工方式分为随钻测量和输送式测量两大类。随钻测量按照信号传输和存储方式又分为有线传输式、无线传输式、随钻记录式3种[15]。有线传输式指测量信号依赖中心通缆钻杆作为传输介质的方式,主要有Vally Longwall的VLD-1000随钻测量系统、中煤科工集团西安研究院有限公司的YHD系列随钻测量系统等;无线传输式指测量信号依赖泥浆液脉冲或电磁波传输方式传输信号,主要有YHD3系列矿用泥浆脉冲随钻测量装置、YSDC矿用电磁波随钻测量仪、YHD4系列矿用随钻测量装置;随钻记录式指一边钻孔施工一边测量且测量数据存储在探头内部的方式,主要有YZG7矿用钻孔轨迹测量仪、YZG6.4矿用钻孔轨迹测量仪和YZG4.8(A)矿用钻孔轨迹测量装置等;输送式测量指依赖钻机或人工推送的方式进行施工,一边送入钻孔一边测量,且测量数据存储在探头内部的方式,代表产品有中煤科工集团西安研究院有限公司的YHQ-X(C)全方位钻孔测斜仪和YQG1矿用手持式浅孔轨迹仪。上述钻孔测量数据全部存储在本地,依靠人工的方式带到地面。

2)钻孔地质导向参数测量。钻孔地质导向参数测量起源于石油行业,国外油服巨头斯伦贝谢、哈里伯顿、贝克休斯等产品非常成熟,商业化程度高;国内煤炭行业,钻孔地质导向参数随钻测量仅有中煤科工集团西安研究院有限公司的YHD5-1000矿用自然伽马随钻测量装置,测量参数包括钻孔几何参数和自然伽马参数且依赖中心通缆钻杆传输[16],属于有线传输方式,测量数据存储在本地,依靠人工的方式带到地面。

1.3 环境参数测量现状

分析钻探施工场景可以得知,钻场内的工况环境参数包括粉尘、甲烷、氧气、风量与负压、温度、二氧化碳、一氧化碳、硫化氢、二氧化硫、水位、水压等,具体与钻探施工的目的相关(地质勘探、瓦斯抽采、探放水等),施工场景不同,需要关注的环境参数不同。煤炭行业已有针对高瓦斯矿井的瓦斯浓度监测系统、瓦斯压力监测系统,针对水位水压的矿井水文监测系统,但是针对钻探施工这一细分领域的综合性监测监控和预警系统还未见报道。

2 “孔-井-地”一体化智能钻进系统总体框架

2.1 矿井钻探施工的实际需求

从矿井钻探施工的实际生产情况出发,“孔-井-地”一体化智能钻进系统应该满足以下3种需求:

1)需要实时采集每个施工钻场内的各项环境工况参数,在数据超限情况下有声、光的报警提示功能,尤其是瓦斯浓度超限时系统自动切断设备电源。

2)地面瓦斯抽采、通风、地质和钻探等专业人员对煤矿井下施工钻场的各项参数进行实时监测但是相互不关联,数据孤岛问题严重,希望具备多专业协同的作业一体化展示。

3)煤矿井下瓦斯抽采钻探装备以传统的机械化钻机为主,操作人员多、劳动强度大、施工全靠人工操作和人员经验判断,智能化程度较低,测量数据和地面指令的交互依赖电话或人工的方式导致整体生产效率较低。希望井下钻孔施工可通过互联网进行及时地互馈钻探施工情况和地面控制指令。

2.2 “孔-井-地”一体化智能钻进系统定义

“孔”指的是煤矿井下钻孔;“井”指的是煤矿井下钻孔所在的井场(或钻窝);“地”指地面控制场所(这里指调度室)。“孔-井-地”一体化智能钻进系统指利用矿井成熟的工业环网系统作为传输介质并融合钻孔几何参数测量、地质导向参数测量、钻机电液参数测量、钻机姿态参数测量、环境感知参数和视频信息等数据信息和电磁波传输技术实现了“孔中-井场-地面”一体化智能协同控制的钻进测量系统。

2.3 “孔-井-地”一体化智能钻进系统总体框架

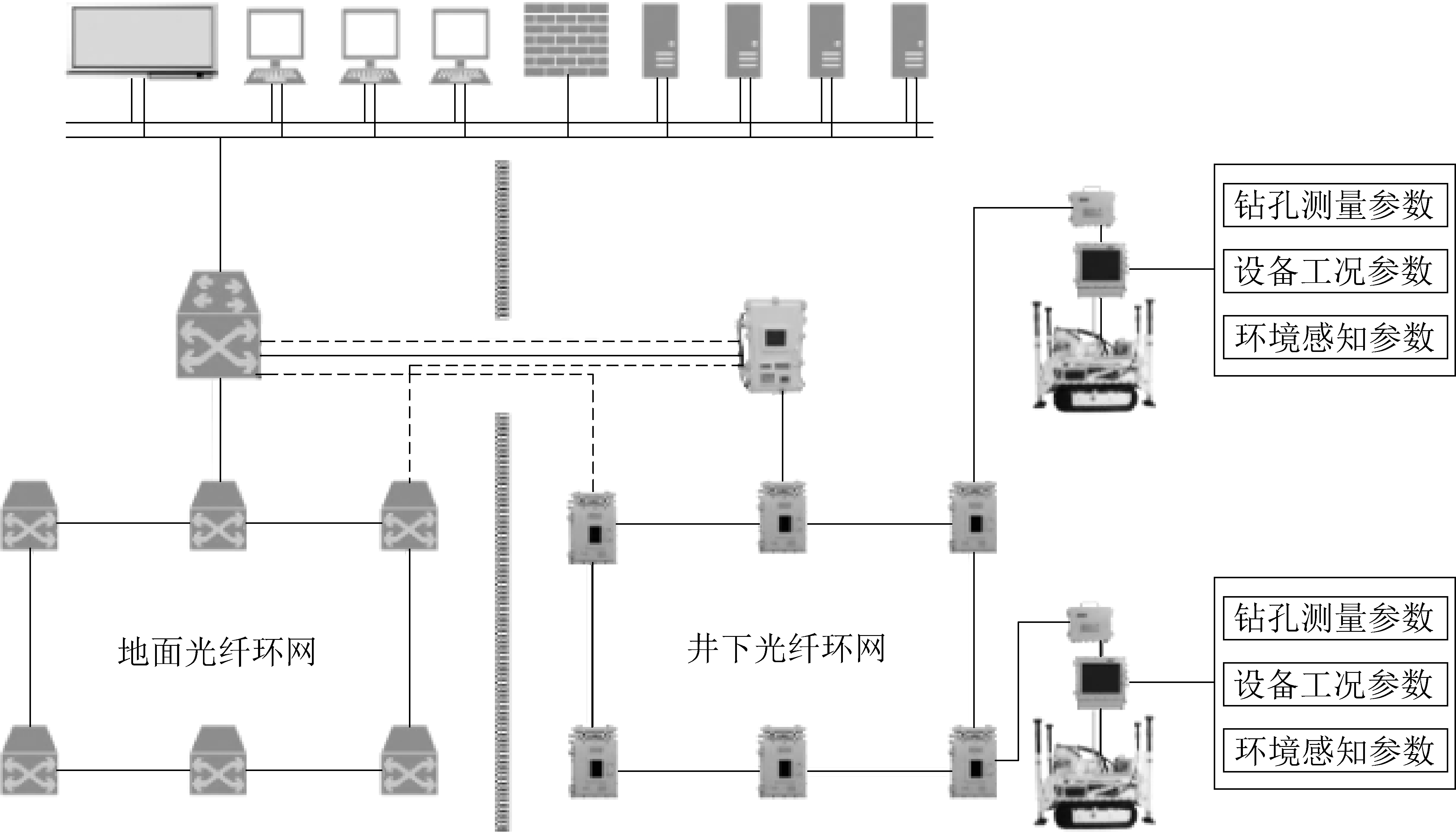

1)系统总体框架。参照智慧矿山和智能开采的主体框架和建设路径,结合钻探施工的实际需求,设计了基于矿井工业环网的“孔-井-地”一体化智能钻进系统,随着5G网络在矿井的覆盖,系统可以实现工业环网向5G网的提升。智能钻进系统主体架构如图1所示。

图1 智能钻进系统主体架构设计

Fig.1 Main architecture design of intelligent drilling system

“孔-井-地”一体化智能钻进系统由地面服务器和地面软件系统、地面环网、本安型交换机和井下工业环网、1个或多个井下节点(每个节点为1个施工钻场)组成,系统在矿井中呈现分布式的布置方式,即1套地面软件系统控制1个或多个节点的方式。每个节点由钻孔参数测量模块、设备工况参数测量模块、环境感知参数测量模块、隔爆计算机、井下采集控制软件(隔爆计算机)、本安型路由器、井下工业环网组成,根据实际的钻探施工目的部署不同的钻孔参数测量模块、设备工况参数测量模块和环境感知参数测量模块。实际工作时,钻孔测量参数、设备工况参数和环境感知参数通过CAN总线、RS485等多种方式接入隔爆计算机再通过网线连接本安型路由器后接入井下光纤环网实现“孔-井-地”一体化智能钻进系统的互联互通,测量数据通过系统分配的IP地址和端口号与地面软件系统进行双向的通信。每个节点的测量参数如图2所示。

图2 节点测量参数

Fig.2 Node measurement parameters

2)节点参数分类。几何参数指表征钻孔姿态的倾角(-90°~90°)、方位角(0°~360°)和工具面向角(0°~360°)及孔内温度;地质导向参数目前只有伽马参数1种;设备工况参数包括钻机输出参数、钻机工况参数、钻头工况参数和钻机姿态参数,回转速度、钻进/起拔压力和转矩属于钻机输出参数,油温、油压、水泵流量和压力数据钻孔工况参数,钻机姿态参数指钻机的倾斜角(-90°~90°)和方位角(0°~360°);环境感知参数包括传统意义的环境感知参数:甲烷、一氧化碳、温度和粉尘等,以及声光报警和防爆摄像头等。

3 智能钻进系统关键技术

3.1 钻孔测量技术

钻孔测量技术包含了钻孔几何参数和钻孔地质导向参数2个部分,用于测量钻孔内部的倾角、方位角、工具面向角、振动强度和自然伽马参数,测量数据通过电磁波的方式传输到隔爆计算机进行解码、处理、显示。钻孔测量整体包含钻孔几何参数测量模块、地质导向的伽马参数、电磁波信号传输模块、智能电源管理模块、工况参数测量模块和供电模块,孔中部分组成框架如图3所示。

图3 钻孔测量模块组成

Fig.3 Composition of drilling measurement module

电池组和本安电路经稳压和两级限流限压保护后输出,用于给钻孔测量模块供电;为了延长钻孔测量的待机工作时间,智能电源管理模块用于根据当前的钻进状态(工况参数测量模块测量的钻进状态参数)智能调节控制单片机进行数据采集或休眠;几何参数测量模块测量的钻孔姿态参数(倾角、方位角、工具面向角),常用的数据采集方案包括:三轴磁通门传感器+三轴重力加速度传感器的方案,2片二轴磁组传感器拼接1个三轴磁组传感器+三轴重力加速度传感器的方案,2片PNI磁感应传感器Sen-XY、1片PNI磁感应传感器Sen-Z65拼接成1个三轴磁感应传感器+三轴重力加速度传感器的方案,由于第3种数据采集方案数字输出、功耗低、温度性能好、集成电路体积小和成本低等优点,目前业界使用最广泛;伽马参数测量模块测量的自然伽马参数,地层中的伽马射线进入由闪烁晶体、光电倍增管和控制电路组成的伽马探测单元后,探测单元把伽马射线转变为电脉冲进行放大形成电信号,并记录单位时间内转变为与其成比例的电位差进行记录;工况参数测量模块用于测量钻进过程中的振动参数、温度和孔中压力参数,模块采用1片微功耗STM8单片机控制1个震动传感器、1个转动传感器、1个压力传感器、1个温度传感器和1个三轴重力加速度传感器模拟钻进过程中钻具的震动、转动和平移等钻进状态参数;上述模块的测量参数进行控制单片机的编码后通过电磁波信号传输模块与钻孔外的隔爆计算机进行通信。

3.2 孔中电磁波传输技术

孔中电磁波传输技术通俗讲就是将测量数据以低频电磁波信号的方式传送到孔口。一般由控制单元、接收单元、发射单元、信号处理单元和孔中天线(绝缘短节)组成;隔爆计算机中安装的信号调理板包含了处理电磁波孔外收发装置的控制单元、接收单元、发射单元、信号处理单元、孔外天线和噪声分析单元。电磁波传输技术具有不依赖高成本的中心通缆钻杆、受钻井液介质循环影响小、数据传输较泥浆脉冲方式快等优点,成为行业研究的热点技术之一。

孔中电磁波传输技术的原理:孔中电磁波传输模块的发射机将测量数据编码、调制后激励到发射天线(由特殊工艺加工的绝缘短节形成非对称偶极子天线)两端,信号经过地层和钻具等构成的传输信道传输到孔外钻场,钻场外地层中的电极与钻机连接的天线这两级之间的电位差经过隔爆计算机中的信号调理板解调收到的信息并经过转化计算,并以数字和图形的方式显示出来。工作方式为双发双收,通信时为半双工的方式。电磁波传输原理如图4所示。

图4 电磁波传输原理

Fig.4 Principle of electromagnetic wave transmission

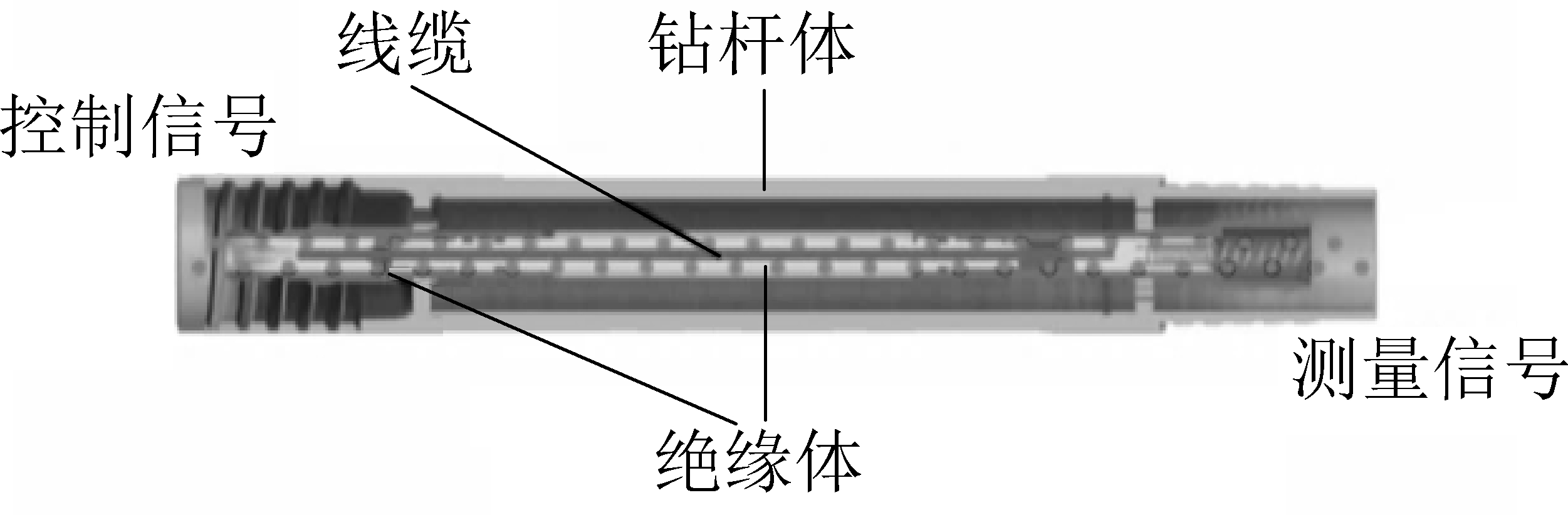

常见的信号激励方式有3种[17-18]:第1种方式是将钻杆利用特殊加工工艺分成电气上绝缘的2节,形成1个非对称偶极子天线,所谓的绝缘短节,该方式要同时满足钻探施工的机械强度要求和短节内部的电气绝缘要求;第2种方式是以钻杆为支撑绕制与钻杆轴向一致的线圈,受限于钻杆内部ø58 mm的结构环境和高压钻井液的过液条件该方式安装和固定难度很大;第3种方式是在钻铤上安装带磁芯的螺线环,受限于钻杆内部ø58 mm的结构环境和高压钻井液的过液条件会导致磁芯尺寸、激励频率、线圈匝数等受到影响。

综上所述,煤炭行业井下孔中电磁波信号激励方式一般选用绝缘短节的方式,采用无磁钢材料或铍青铜材料及新型涂层材料,制作了高强度大间距的绝缘天线,其绝缘间距不小于400 mm,转矩不小于10 000 N·m。绝缘短节的剖面如图5所示。

图5 绝缘短节剖面

Fig.5 Insulation of short section

3.3 设备工况参数监控技术

设备工况参数监控包括钻机姿态参数模块和钻机工况参数测量模块。

1)钻机姿态参数模块。模块用来测量钻机的开孔倾角和方位角,该模块由温度传感器、三轴重力加速度计传感器、三轴一体化的光纤陀螺组件、FPGA采集处理电路板组成,由于井下钻探过程中的高振动和偶尔的撞击会造成石英挠性重力加速度计传感器测量不准确,因此系统中三轴重力加速度计传感器指的是MEMS加速度计。模块采集的传感器信号经过FPGA采集处理电路板的处理、补偿、导航数据解算后以倾角和方位角的方式通过RS485传输到信号调理板与钻机工况参数一起编码后通过RS485传输隔爆计算机进行一体化的显示和上传地面。基于光纤陀螺的钻机姿态参数模块从源头上保证了钻机开孔倾角和方位角参数的准确性,为智能钻进系统钻孔测量技术提供参考基准。

2)钻机工况参数测量模块。通过压力、温度、液位、流量、转速、旋转编码器和接近开关等传感器采集示钻进速度、钻进/起拔压力、转速、转矩、水泵流量和压力等电液参数,并通过PLC与CAN总线传输到信号调理板与其他参数一体化编码后通过RS485传输隔爆计算机进行一体化的显示和上传地面。模块的组成框图如图6所示。

图6 工况参数监控组成框图

Fig.6 Block digram of working condition parameter monitoring

4个压力传感器分别用来测量油缸起拔力、油缸给进力、动力头回转转矩和泥浆泵压力,1个转速传感器用来测量钻机输出转速,1个流量传感器用来测量泥浆泵的流量,1个温度传感器用来测量油箱温度[19]。

3.4 钻场环境感知参数监控技术

钻场环境感知参数测量模块由常规的环境工况类传感器和矿用隔爆型网络摄像仪组成。环境工况类传感器用来测量钻场所在巷道的粉尘、甲烷、氧气、风量与负压、温度、二氧化碳、一氧化碳、硫化氢、二氧化硫、水位、水压等参数并通过CAN总线和RS485传输到信号调理板与其他参数一体化编码后通过RS485传输隔爆计算机进行一体化的显示和上传地面,其中甲烷传感器监测的瓦斯体积分数大于1.0%时系统在地面和井下同时进行声和光的报警警示,当瓦斯体积分数大于1.5%时钻场所在巷道直接断电;矿用隔爆型网络摄像仪布置在钻机顶部的锚网上,可360°监控整个钻场,摄像仪输出以太网直接接入本安型光端机然后接入本安型交换机,实现井—地之间的通信。

3.5 软件系统

软件系统包括井下采集控制软件和地面可视化大屏电子看板软件系统2个部分。

1)井下采集控制软件。隔爆计算机及预装的井下采集控制软件用于采集、控制、处理、传输和显示所有测量数据和接受地面软件系统下发的各种控制指令;隔爆计算机发出的数据经过本安型路由器和本安型交换机接入井下工业环网传输到地面,井—地之间采用TCP/IP通信协议进行双向通信。

井下采集控制软件主要实现的功能模块:数据导入模块,包括井下测量数据的Txt、Csv或Xlsx格式导入和导出;实时数据模块实现几何导向钻进参数、地质导向钻进参数(部分参数预留)、机械参数监控和环境参数监控的参数的实时测量和及时存入本地数据库;地质模型模块实现当前抽采工作面模型的浏览;钻孔规划模块实现地面设计钻孔的导入和导出以及井下钻孔设计与实际钻孔的对比分析;统计报表模块用于按月或某种自选方式统计施工情况和测量数据情况,便于施工工作量的核算;数据库模块采用轻量化关系型数据库SQLite作为本地数据库,实现测量的增加、查询、修改和统计等功能;系统设置模块用于设置隔爆计算机与信号调理板之间的RS485通信参数、与地面TCP/IP通信的IP地址和端口号、数据库的管理账号和密码、界面显示风格等功能。软件基于Visual studio 2015集成开发环境Winform架构C#语言开发,界面采用Ribbon风格方式。

2)地面可视化大屏电子看板软件系统。电子看板是目视化管理的1种表现形式,通过利用形象直观而且色彩适宜的各种视觉感知信息来组织现场生产活动,以便生产管理人员及时掌握生产现状和必要的突发状况,从而快速地制定并实施相应的应对措施[20]。

地面可视化大屏电子看板软件系统采用目视化管理的理念,分类、整合了井下每个钻场传输的多源异构数据并实时的展现,彻底打破了数据孤岛,帮助地面技术人员及时了解井下施工情况和及时作出决策和发出控制指令。地面可视化大屏电子看板软件系统软件基于Qt集成开发环境QWidget组件C++语言开发。

地面可视化大屏电子看板软件系统除了具备井下采集控制软件的所有功能之外,还集成了矿用隔爆型网络摄像仪的地面显示和控制功能,与智能开采工作面地质模型交互功能,导出的钻孔轨迹数据兼容主流的三维地质建模软件。

4 结 论

1)提出智能开采“孔-井-地”一体化智能钻进系统建设的总体框架,在综合利用物联网、先进传感器、光纤陀螺惯性导航、无线电磁波传输和计算机软件等技术的基础上搭建了基于“几何-地质-机械-环境”全面感知的智能开采“孔-井-地”一体化智能钻进系统。

2)介绍“孔-井-地”一体化智能钻进系统的关键技术,包括:钻孔测量技术、孔中电磁波传输技术、设备工况参数监控技术、钻场环境感知参数监控技术、软件系统等。

3)技术实现结果表明,系统利用矿井成熟的工业环网系统作为传输介质并结合多种传感器的采集、控制、传输和展示手段,实现“孔-井-地”一体化地面智能控制钻孔体系的思路在技术上是可行的,能为智能化钻进测量体系完善及技术发展提供参考。

[1] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

LI Shoubin.Progress and development trend of intelligent mining technology[J].Coal Science and Technology, 2019,47(10):102-110.

[2] 王国法,王 虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society, 2018,43(2):295-305.

[3] 王国法,庞义辉,刘 峰,等.智能化煤矿分类、分级评价指标体系[J].煤炭科学技术,2020,48(3):1-7.

WANG Guofa,PANG Yihui,LIU Feng,et al.Specification and classification grading evaluation index system for intelligent coal mine[J].Coal Science and Technology, 2020,48(3):1-7.

[4] 王国法,杜毅博.煤矿智能化标准体系框架与建设思路[J].煤炭科学技术,2020,48(1):1-9.

WANG Guofa,DU Yibo.Coal mine intelligent standard system framework and construction ideas[J].Coal Science and Technology, 2020,48(1):1-9.

[5] 庞义辉,王国法,任怀伟.智慧煤矿主体架构设计与系统平台建设关键技术[J].煤炭科学技术,2019,47(3):35-42.

PANG Yihui,WANG Guofa,REN Huaiwei.Main structure design of intelligent coal mine and key technology of system platform construction[J].Coal Science and Technology,2019,47(3):35-42.

[6] 任怀伟,王国法,赵国瑞,等.智慧煤矿信息逻辑模型及开采系统决策控制方法[J].煤炭学报,2019,44(9):2923-2935.

REN Huaiwei,WANG Guofa,ZHAO Guorui,et al.Smart coal mine logic model and decision control method of mining system[J].Journal of China Coal Society, 2019,44(9):2923-2935.

[7] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society, 2019,44(1):34-41.

[8] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[9] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology, 2019,47(1):1-10.

[10] 徐 静,谭章禄.智慧矿山系统工程与关键技术探讨[J].煤炭科学技术,2014,42(4):79-82.

XU Jing,TAN Zhanglu.Smart mine system engineering and discussion of its key technology[J].Coal Science and Technology,2014,42(4):79-82.

[11] 陈晓晶,何 敏.智慧矿山建设架构体系及其关键技术[J].煤炭科学技术,2018,46(2):208-212,236.

CHEN Xiaojing,HE Min.Framework system and key technology of intelligent mine construction[J].Coal Science and Technology,2018,46(2):208-212,236.

[12] 王清峰,陈 航.瓦斯抽采智能化钻探技术及装备的发展与展望[J].工矿自动化,2018,44(11):18-24.

WANG Qingfeng,CHEN Hang.Development and prospect on intelligent drilling technology and equipment for gas drainage[J].Industry and Mine Automation,2018,44(11):18-24.

[13] 翁寅生,邬 迪,鲁飞飞,等.煤矿井下钻机远程控制系统设计[J].煤田地质与勘探,2019,47(2):20-26.

WENG Yinsheng,WU Di,LU Feifei,et al.Design of remote control system of drilling rig in coal mines[J].Coal Geology & Exploration,2019,47(2):20-26.

[14] 方 鹏.煤矿坑道定向钻机钻进参数监测系统设计[J].工矿自动化,2019,45(1):1-5.

FANG Peng.Design of drilling parameters monitoring system of directional drilling rig in coal mine tunnel[J].Industry and Mine Automation, 2019,45(1):1-5.

[15] 雷晓荣,程建远,陈 龙,等.螺旋钻进随钻轨迹测量技术与装备研究[J].煤炭科学技术,2016,44(9):140-144,154.

LEI Xiaorong,CHENG Jianyuan,CHEN Long,et al.Study on measuring technology with drlling track and equipment of spiral drilling[J].Coal Science and Technology,2016,44(9):140-144,154.

[16] 石智军,姚 克,田宏亮,等.煤矿井下随钻测量定向钻进技术与装备现状及展望[J].煤炭科学技术,2019,47(5):22-28.

SHI Zhijun,YAO Ke,TIAN Hongliang,et al.Present situation and prospect of directional drilling technology and equipment while drilling measurement in underground coal mine[J].Coal Science and Technology,2019,47(5):22-28.

[17] 范业活,李 威,聂在平,等.基于NMM随钻电磁波传输信道特性分析[J].地球物理学报,2016,59(3):1125-1130.

FAN Yehuo,LI Wei,NIE Zaiping,et al.Analysis of EM-MWD channel based on NMM[J].Chinese Journal of Geophysics, 2016,59(3):1125-1130.

[18] 范业活,聂在平,李天禄.随钻电磁波传输理论模型与信道特性分析[J].电波科学学报,2013,28(5):909-914.

FAN Yehuo,NIE Zaiping,LI Tianlu.EM channel theory model and characteristics analysis for MWD[J].Chinese Journal of Radio Science, 2013,28(5):909-914.

[19] 方 鹏,姚 克,王 松,等.煤矿井下定向钻机钻进参数监测系统研制[J].煤炭科学技术,2019,47(12):124-130.

FANG Peng,YAO Ke,WANG Song,et al.Development of drilling parameter monitoring system for directional drilling rig in coal mine[J].Coal Science and Technology, 2019,47(12):124-130.

[20] 李家林,林岳儒.目视精细化管理[M].深圳:海天出版社,2011:2-67.