0 引 言

由于工作面回采后破坏了煤岩层的原始应力状态,会在上覆岩层内产生不同规则的裂隙,含煤构造环境、顶板岩性、开采煤层厚度及开掘活动影响程度等因素的不同,形成的裂隙区域范围有较大的差异[1-3]。为了有效解决回采期间采动区瓦斯异常涌出导致的瓦斯事故,普遍做法是使用顶板走向(倾向)钻孔、高抽岩巷、采动区埋管等措施对采动区瓦斯进行定向抽采[4],文献[5-8]对定向钻机在可施工大直径顶板高位定向钻孔的关键技术和装备进行了阐述和研究,泥浆脉冲无线随钻测量系统、螺旋型PDC扩孔钻头等自动化和智能化钻进技术和装备为顶板定向长钻孔的技术奠定了基础;文献[9-11]对顶板定向长钻孔定向抽采回采工作面采动区瓦斯富集区瓦斯进行了应用考察,认为顶板高位孔参数的优化对抽采效果至关重要。

虽有较多学者[12-15]认可顶板高位钻孔是解决顶板裂隙带富集区瓦斯最有效的手段之一,但研究的内容多数是围绕普通顶板高位钻孔、主孔长度小于300 m或直径在153 mm以下的定向钻孔。如刘秀保等[16]研究了采动区裂隙带的抽采钻孔孔径153 mm、孔深300 m;年军等[17]研究的采空区顶板定向长钻孔长度也仅为300~400 m;王鲜等[18]研究的顶板定向长钻孔的长度达到510 m,但孔径也仍为153 mm。对直径超过153 mm、长度超过500 m的顶板定向长钻孔的施工工艺还未见相关文献报道,其抽采效果和发展潜力还缺乏相应的研究[19-21]。

基于此,笔者针对性地提出了长度超过500 m的大直径(ø203 mm)顶板定向长钻孔抽采技术,并结合高位钻场施工,考察了大直径顶板定向长钻孔在抽采效果、工程量和经济投入等方面与常规瓦斯抽采措施相比存在的技术优势,以期为以孔代巷提供实践参考,为传统顶板高位钻孔工艺的技术突破提供发展方向。

1 大直径钻孔参数优化

1.1 垂直高度

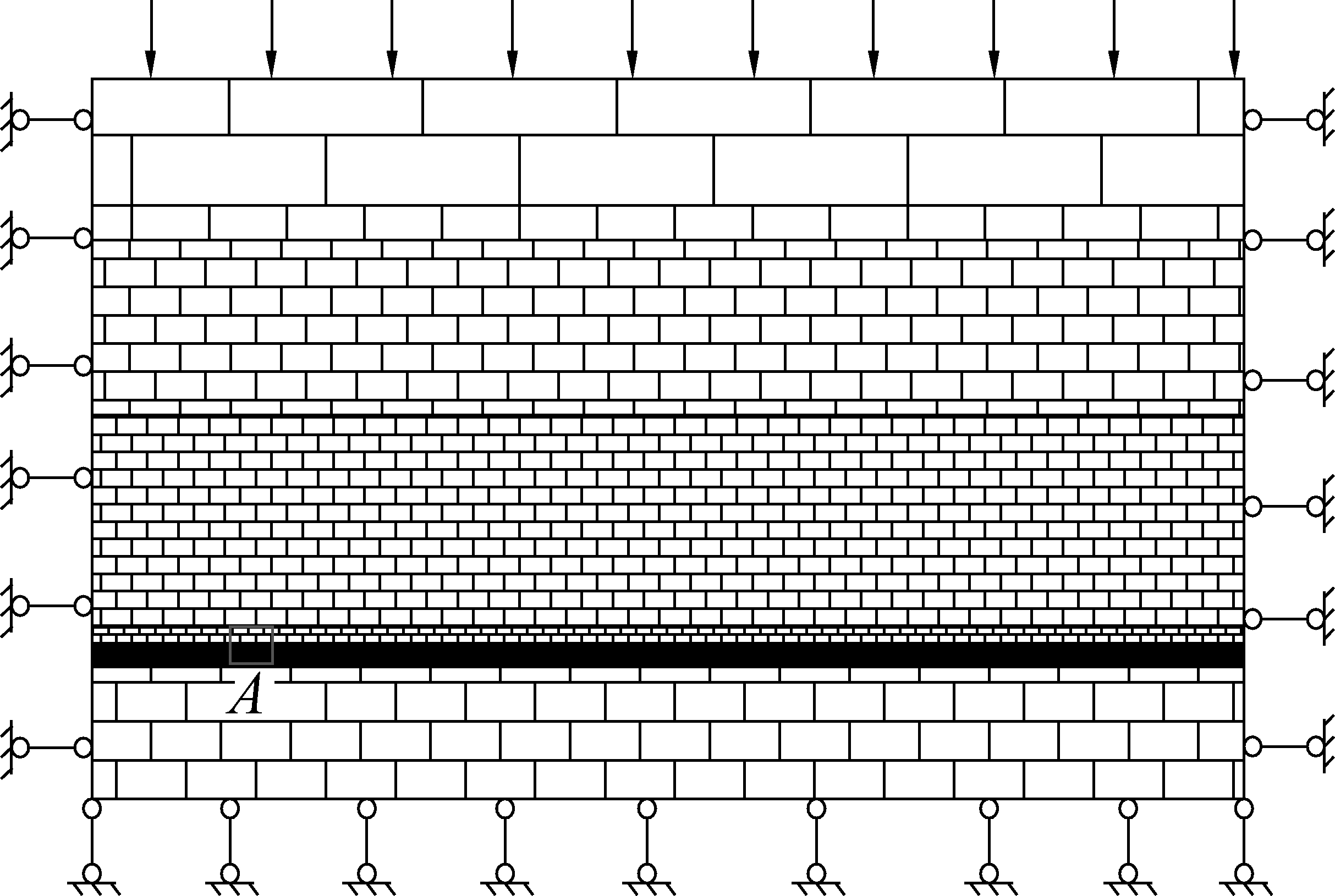

为考察大采高工作面顶板裂隙带瓦斯富集区高度,采用离散元软件UDEC对综采工作面采动区上方的裂隙场的变形规律进行模拟,选用与地下开采相适应的库伦滑移节理模型进行。以赵庄矿1308采面顶板覆岩地质构造情况为背景,建立如图1所示的数值模型,模型长120 m、高80 m。煤层采深450 m,模型上边界施加自重应力,左右两侧开采边界分别距模型左右边界40 m。在选取煤、岩体物理力学参数时,以煤层上覆岩体物理性质参数为依据,具体参数见表1。

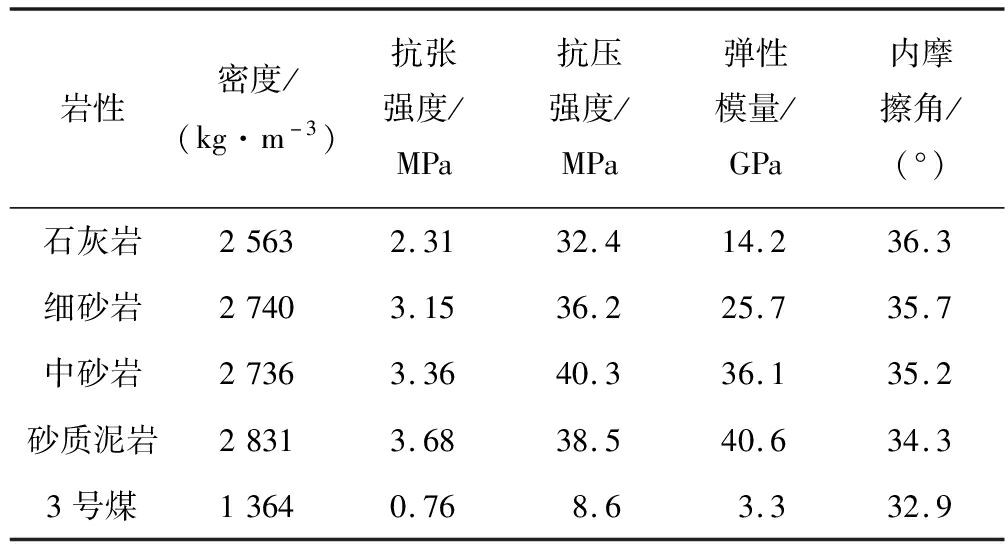

表1 工作面上覆岩层的力学参数

Table 1 Mechanical parameters of overlying strata in working face

岩性密度/(kg·m-3)抗张强度/MPa抗压强度/MPa弹性模量/GPa内摩擦角/(°)石灰岩25632.3132.414.236.3细砂岩27403.1536.225.735.7中砂岩27363.3640.336.135.2砂质泥岩28313.6838.540.634.33号煤13640.768.63.332.9

模型左右两侧及底部均为法向位移约束,即左右边界限制水平方向位移,而允许结点沿垂直方向的位移;底部边界限制垂直方向位移,而允许水平方向位移。模型的上部为载荷边界条件,根据模型埋深,按自重应力计算上部边界作用力。垂直原岩应力σ3=ρgH,ρ为岩土层平均密度,取2 500 kg/m3;H为模型上边界距地表的垂直距离,m;g为重力加速度,取9.8 m/s2。根据赵庄矿最大埋深450 m,模型的高度为120 m,确定自重应力计算的上部边界作用力为8.71 MPa。从开切眼位置A作为起点(距模型边界40 m,如图1所示)沿工作面走向推进,推进速度20 m/次,分6次开掘,共推进120 m,具体的大采高工作面上覆岩层移动规律模拟如图2所示。

图1 回采工作面模型

Fig.1 Model diagram of working face

从图2可以看出,上覆岩层垮距趋势是由下向上逐渐减小。当工作面推进20 m时,上覆岩层直接顶只在开挖空间内暴露面积内垮落,呈现不规则状态。推进到40~60 m时,靠近工作面开切眼和工作面两侧位置岩石垮落明显,其中60 m时上覆岩层呈现三角形裂隙分布,主要是由于岩层受到拉应力破坏作用,形成了垂直或斜交于岩层层面的横向和竖向空间,其中主要以竖向裂隙贯通为主。推进到60 m,基本顶已被破坏,呈现的三角形贯通空间使得上覆岩层的三带区域明显。推进到80 m时,裂隙带呈现由下往上缓慢推移的现象,而推进到100 m时,在拉剪应力在横向和纵向上相互挤压破坏,裂隙带空间开始被压缩。依据模拟云图,工作面推进到20 m前,顶板已经垮落,确定冒落带高度在20 m左右;推进至60 m位置时,顶板覆岩的裂隙已发育到最大;80 m时顶板裂隙已出现基本顶来压而产生裂隙破坏,可以确定在40~60 m期间裂隙带已积聚大量高浓度瓦斯。

图2 上覆岩体裂隙场演化及位移量云图

Fig.2 Evolution of fracture field and displacement cloud map of overlying rock mass

结合依据文献[22]所列经验公式,当3号煤层顶板覆岩的抗压强度处于20~40 MPa时,计算的垮落带高度![]() 为工作面采高,m。依据裂隙带高度第1定律计算得出的裂隙带高度

为工作面采高,m。依据裂隙带高度第1定律计算得出的裂隙带高度![]() 依据裂隙带高度第2定律计算得出的裂隙带高度Hn=

依据裂隙带高度第2定律计算得出的裂隙带高度Hn=![]() 依据数值模拟的裂隙带40~60 m和经验公式计算的48.1~53.5 m,得出的结论基本相一致,可以确定裂隙带处于48~54 m范围。

依据数值模拟的裂隙带40~60 m和经验公式计算的48.1~53.5 m,得出的结论基本相一致,可以确定裂隙带处于48~54 m范围。

1.2 水平宽度

依据王海东[23]提出的理论,顶板定向长钻孔的终孔点距回风巷水平距离Hp=[H1-(H2+H1cot θ)tan a]sin a+(H2+H1cot θ)/cos a公式计算,式中:H1为抽采孔的终孔点与煤层的垂直距离,m;H2为钻孔距“O”型圈外边界的距离,一般条件下,H2取值范围为 0~35 m;a为煤层倾角,(°);θ为裂隙边界与开采边界的连线与煤层的夹角,(°)。取H1= 40 m,H2= 20 m,θ=65°,a=3°~5°,计算得出钻孔终孔点距回风巷的最远水平距离Hp为40.5 m。

2 大直径钻孔的设计与施工

2.1 工作面概况

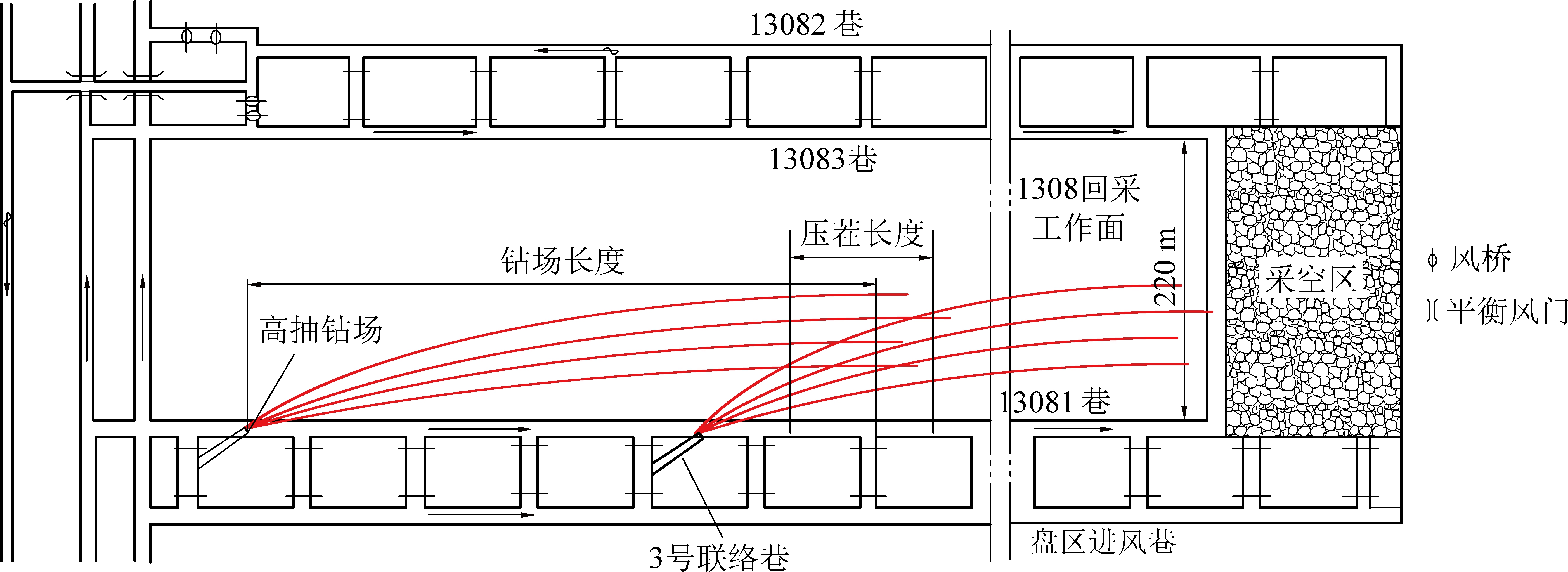

赵庄矿为生产能力830万t/a的高瓦斯矿井,主采3号煤层,煤层倾角3°~5°,平均煤厚4.7 m。煤层原始瓦斯压力和含量分别为0.7 MPa和12.7 m3/t,透气性系数0.21~0.46 m2/(MPa2·d),属较难抽采煤层。笔者所研究的1308工作面可采长度2 774 m,宽度220 m,煤层埋深450 m,采用一次采全高采煤工艺,“二进一回”通风方式(图3)。

2.2 钻孔设计

1308回采工作面施工了4个高位钻场,钻场间距400 m,钻场设置在13081巷和盘区进风巷之间的联络巷内,以66°的仰角向上方施工倾斜巷道(斜巷长度77 m),施工到13081巷与13082巷之间的实体煤柱上方25 m,在斜巷掘进工作面施工定向高位钻孔,钻孔长度380~600 m,每个钻场内施工定向钻孔4个,定向钻孔水平段长度320~350 m,钻孔布置如图3所示。

图3 回采工作面通风系统及钻孔布置

Fig.3 Ventilation system and boreholes layout of working face

2.3 钻孔施工

主要施工工序有钻孔轨迹设计、开孔、钻进、退钻探底并施工分支孔、扩孔及封孔等工序,钻具组合主要采用ø98 mm PDC钻头+ø73 mm无磁钻杆+ø73 mm通缆钻杆定向钻进、三次回转扩孔后成ø203 mm孔径的终孔,成孔期间结合随钻测量系统实时测量钻孔轨迹倾角、方位角及螺杆马达工具面向角等参数,校正钻孔轨迹。钻孔施工完毕后的三阶段扩孔,第1阶段,使用ø98 mm钻头施工完钻孔,采用ø89 mm扩孔钻杆配ø133 mm导向扩孔钻头进行第1次扩孔;第2阶段,采用ø89 mm旋转钻杆配ø165 mm导向扩孔钻头进行第2次扩孔;第3阶段,采用ø89 mm旋转钻杆配ø203 mm导向扩孔钻头进行第3次扩孔。实际施工的钻孔轨迹如图4所示。

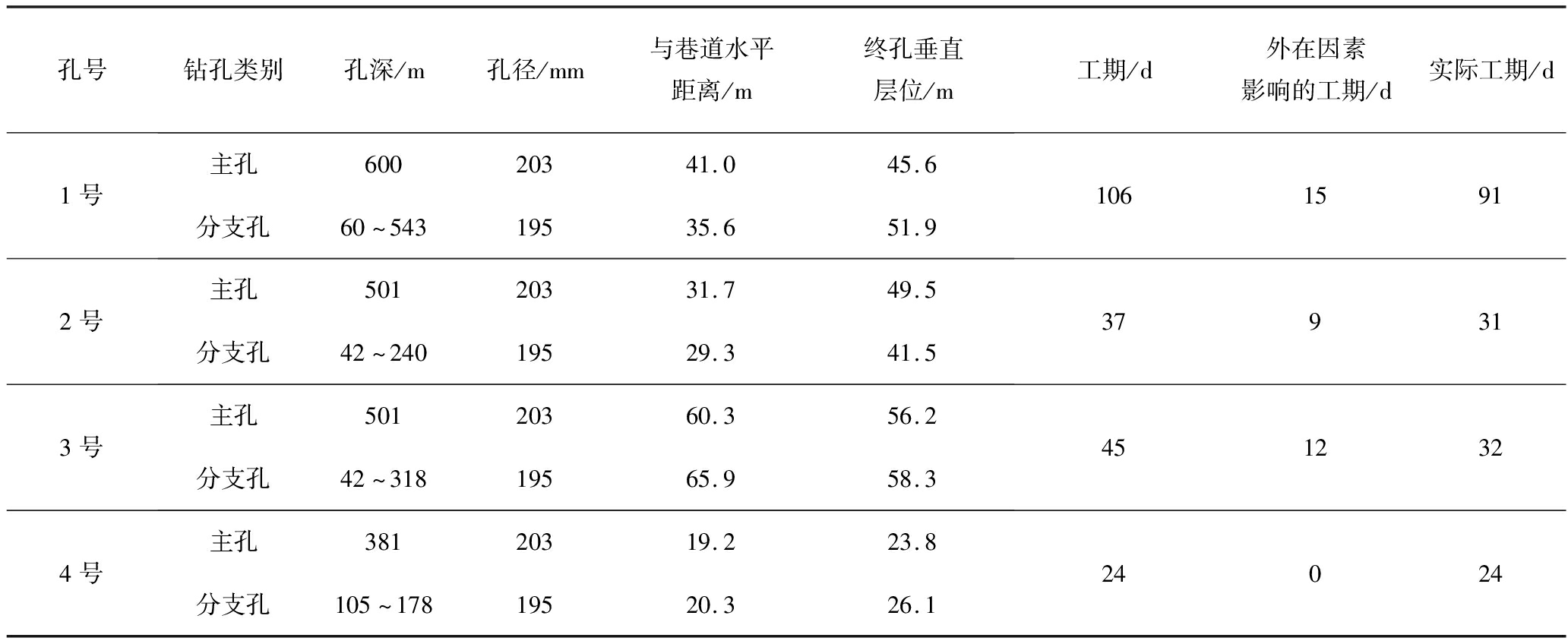

自2018年1月16日至2018年8月14日,共施工了4个高位钻场,累计施工进尺3 023 m,累计扩孔进尺3 164 m,合计进尺6 187 m,累计工期212 d,各类因素影响36 d,实际累计工期176 d,平均施工工效(含扩孔)35.1 m/d,钻孔参数见表2。

表2 大直径顶板定向长钻孔施工参数

Table 2 Construction parameters of large diameter roof directional long borehole

孔号钻孔类别孔深/m孔径/mm与巷道水平距离/m终孔垂直层位/m工期/d外在因素影响的工期/d实际工期/d1号主孔60020341.045.6分支孔60~54319535.651.910615912号主孔50120331.749.5分支孔42~24019529.341.5379313号主孔50120360.356.2分支孔42~31819565.958.34512324号主孔38120319.223.8分支孔105~17819520.326.124024

3 大直径顶板定向长钻孔效果分析

3.1 优势分析

大直径定向长钻孔的主要优势体现:①高抽钻场内施工顶板高位钻孔可避免在开采层巷道施工导致的开孔位置过低产生的钻孔弯曲度大、爬坡段长及爬坡拐弯点塌孔、钻孔施工的精准度差、钻孔下套管深度及钻孔有效抽采长度过短等问题。②可小角度施工至预定层位,钻孔主孔、分支孔及下套管各工序施工便捷、高效及精准化。③抽采混量、负压影响范围更大,真正实现采空区抽采“大流量、低浓度、高效率”的目标。④大幅度缩减工作面回采期间瓦斯治理的工程量和资金投入,长距离掩护工作面安全回采。⑤适应高度机械化煤炭回采进度,缓解矿井抽掘采衔接失调及经济效益低下等问题。

3.2 效果考察及参数验证

3.2.1 瓦斯抽采效果考察

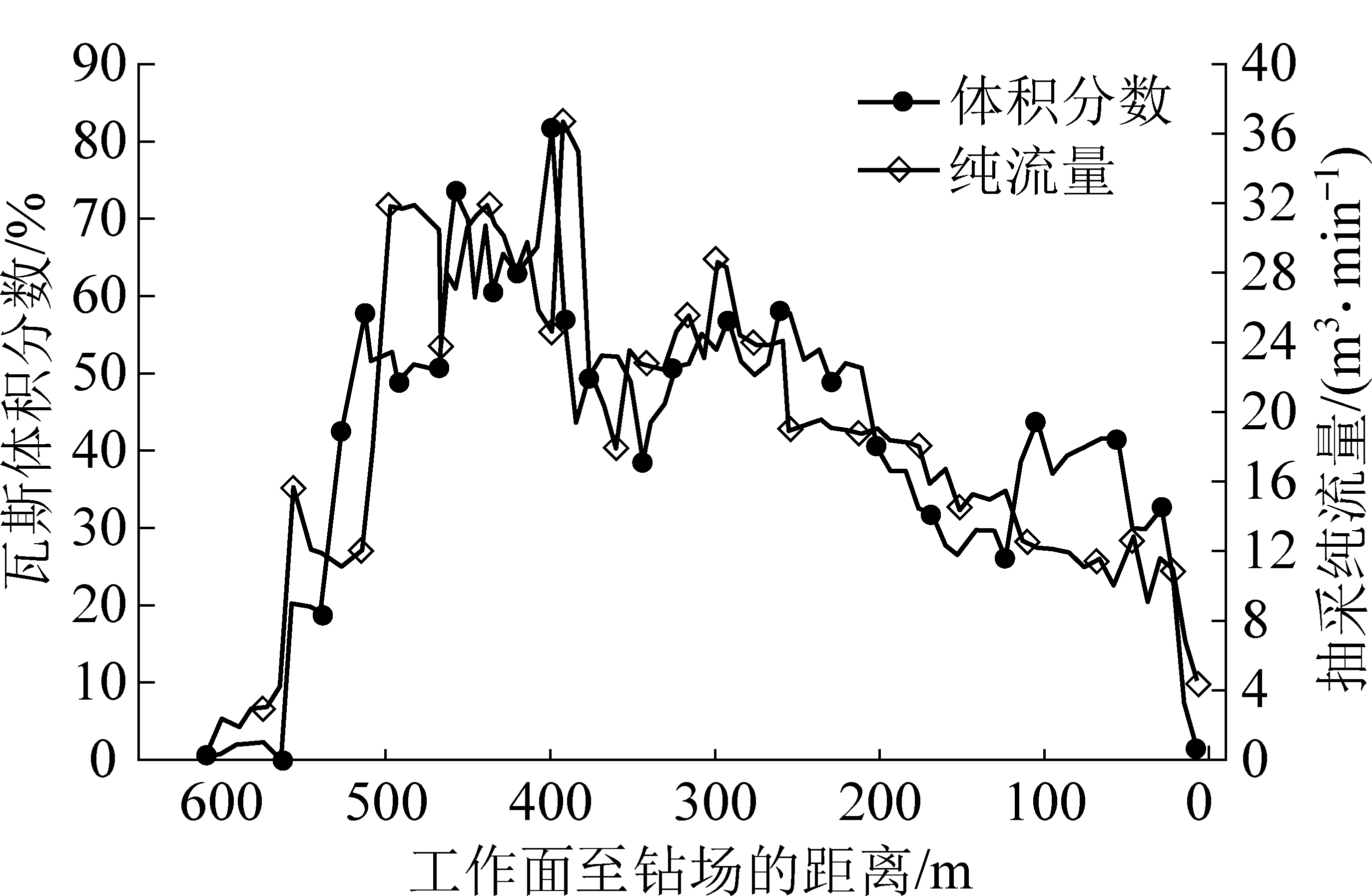

以3号联络巷施工的大直径顶板定向长钻孔为例,为准确考察顶板定向高位孔瓦斯抽采量随工作面采掘进度的变化,对高位钻场内的各个钻孔均安设瓦斯抽采多参数自动监测仪,并安装有人工测量检测口,各钻孔瓦斯浓度和标态下抽采纯量与工作面采掘进度的变化关系曲线如图4和图5所示。

图4 抽采参数变化曲线

Fig.4 Variation curves of extraction parameters

图5 抽采主管路内的瓦斯抽采曲线

Fig.5 Gas extraction curves of main pipe

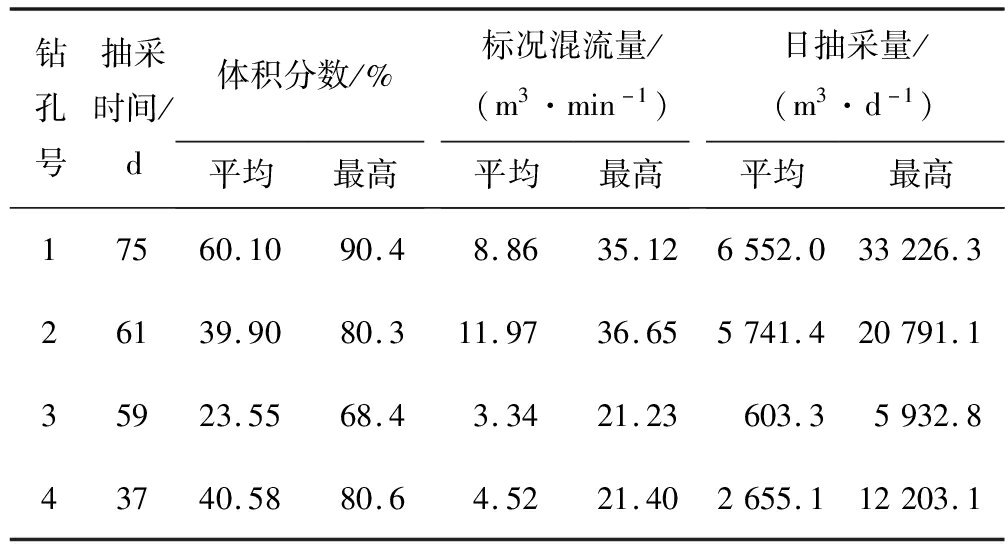

3号钻场施工的大直径顶板高位钻孔累计抽采量95.51万m3,平均日抽采量1.29万m3,最高日抽采量4.43万m3,单孔最高日抽采量3.3万m3。各钻孔的抽采参数见表3。从图4分析得出,各钻孔抽采主要分为3个抽采阶段,阶段A为顶板走向钻孔缓慢增长阶段,此阶段顶板覆岩由原岩应力状态转化为裂隙发展演化阶段,横向离层裂隙与纵向破断裂隙逐渐形成并相互导通,冒落带形成并向裂隙带发展,透气性缓慢增大。阶段B为稳定抽采阶段,可以看出,钻孔的抽采浓度和抽采量达到最大并保持稳定,钻孔在裂隙带内高效抽采采空区瓦斯。阶段C为快速衰减阶段,在工作面推进至距钻场约60 m时,各钻孔的抽采浓度和抽采量在出现小幅度增长后,在20 m位置左右均出现明显衰减,衰减速度较快。

表3 大直径顶板定向长钻孔抽采效果

Table 3 Extraction effect of large diameter roof directional long borehole

钻孔号抽采时间/d体积分数/%标况混流量/(m3·min-1)日抽采量/(m3·d-1)平均最高平均最高平均最高17560.1090.48.8635.126552.033226.326139.9080.311.9736.655741.420791.135923.5568.43.3421.23603.35932.843740.5880.64.5221.402655.112203.1

从图5可以看出,在抽采初期,钻孔浓度和纯流量均较小,这与大直径顶板高位钻孔的抽采规律一致。当工作面煤体未回采至高位钻孔所在的影响范围时,煤岩体仍保持原岩应力状态,裂隙未发育,此时所呈现的抽采浓度和抽采混量均较低。工作面采动影响,表现的特征是抽采瓦斯浓度和抽采纯量随工作面逐渐向钻孔终端距离缩短,高位钻孔受采动影响揭露与裂隙连通性增强,在工作面推进至距钻场500 m位置,瓦斯抽采浓度和抽采量显著提升,此时汇流主管的瓦斯体积分数保持在60%以上,主管抽采纯量达到24 m3/min以上。在回采推进稳定抽采阶段B,钻场抽采主管的最大抽采纯流量达到38.9 m3/min,日抽采纯量最高达到4.3万m3/d,持续稳定在1.19万~4.30万m3/d的时间达到51 d,占整个钻场抽采服务时间的55.4%,稳定阶段抽采量合计达到117.6万m3,占到总抽采量的91.8%。

3.2.2 参数验证

依据表2的施工参数及表3的抽采量情况,1号钻孔长度最长,分支孔最多,抽采服务最长,抽采浓度和抽采纯量也最多,2号和4号孔次之,3号孔抽采量相对其他孔较低。最不理想的3号孔,分析认为是钻孔位于弯曲下沉带,仅抽采其横向离层裂隙中的瓦斯。4号孔相对1号和2号孔抽采效果差的原因应该是其处于冒落带范围。结合理论计算和现场观测结果,大直径顶板定向长钻孔的最佳垂直层位为距开采煤层上方45~51 m,最佳水平层位为距回风巷35~41 m。

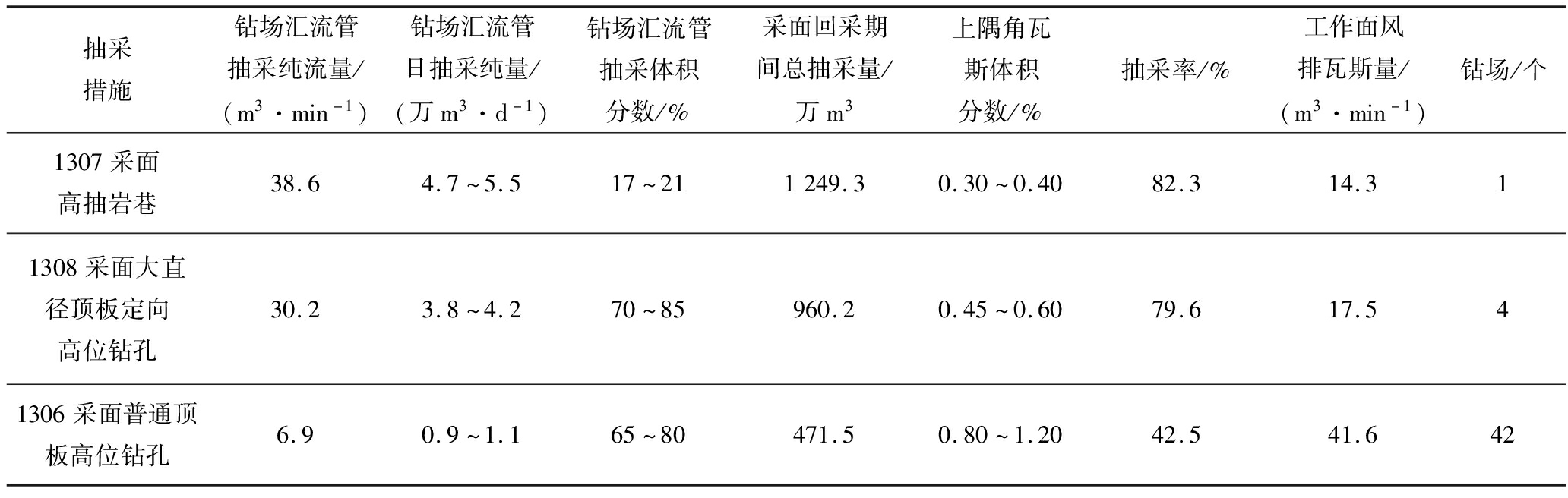

3.3 效果对比

为考察大直径顶板定向长钻孔与高抽岩巷、普通顶板高位钻孔的抽采效果,选择与1308回采工作面相邻、瓦斯赋存、地质条件和巷道布置方式均相同的1307回采工作面和1306回采工作面进行对比考察,抽采效果见表4。

表4 不同瓦斯治理措施效果对比

Table 4 Effect comparison of different gas control measures

抽采措施钻场汇流管抽采纯流量/(m3·min-1)钻场汇流管日抽采纯量/(万m3·d-1)钻场汇流管抽采体积分数/%采面回采期间总抽采量/万m3上隅角瓦斯体积分数/%抽采率/%工作面风排瓦斯量/(m3·min-1)钻场/个1307采面高抽岩巷38.64.7~5.517~211249.30.30~0.4082.314.311308采面大直径顶板定向高位钻孔30.23.8~4.270~85960.20.45~0.6079.617.541306采面普通顶板高位钻孔6.90.9~1.165~80471.50.80~1.2042.541.642

注:1307回采工作面高抽岩巷数据为巷口封闭埋管抽采检测数据;1308回采工作面大直径顶板定向长钻孔为1个钻场汇流管检测数据;1306回采工作面普通顶板高位钻孔为1个钻场汇流主管检测数据;普通顶板高位钻孔以40 m钻场间距,每个钻场6个孔,单孔长度120 m;回采工作面走向长度1 750 m。

大直径顶板定向长钻孔与高抽岩巷相比,瓦斯治理工程量少,而抽采总量却占到高抽岩巷的76.86%,前者既可节约施工成本、又可达到与高抽岩巷基本相同的抽采效果。与普通顶板高位钻孔相比,抽采总量更是普通顶板高位钻孔的2.04倍。

4 结 论

1)利用UDEC离散元软件模拟了煤层顶板覆岩的变化规律,确定了采动区裂隙带高度范围。通过数值模拟、理论计算及现场考察等验证方法,确定裂隙带高度45~50 m范围。大直径顶板定向长钻孔与采面回风巷的水平间距40 m抽采效果最佳。

2)介绍了大直径顶板定向长钻孔的施工工艺,分析了其技术优势,在抽采效果、工程费用等方面与高抽岩巷、普通顶板高位钻孔进行了对比考察,确定了大直径顶板定向长钻孔的技术优势和应用前景。

3)大直径顶板定向长钻孔在有效保障高效抽采裂隙带采空区瓦斯的同时,工作面安全高效回采得到有力保障,施工费用大幅度降低。实践证明,采用ø203 mm的大直径顶板定向长钻孔替代高抽岩巷的技术可行,有较好的应用前景。

[1] 李宗翔,王继仁,周西华.采空区开区移动瓦斯抽放的数值模拟[J].中国矿业大学学报,2004,33(1):74-78.

LI Zongxiang,WANG Jiren,ZHOU Xihua.Numerical simulation of gas drainage during open region movement in goaf[J].Journal of China University of Mining & Technology,2004,33(1):74-78.

[2] 郝天轩,张海波,邵 阳.非等值冒落采空区“三带”考察及其模拟验证[J].中国安全科学学报,2010,20(10):37-40.

HAO Tianxuan,ZHANG Haibo,SHAO Yang.Investigation on "three zones" in non-equivalent caving goaf and its simulation verification[J].China Safety Science Journal,2010,20(10):37-40.

[3] 蔡文鹏,刘 健,孙东生,等.顶板走向高位钻孔瓦斯抽采技术的研究及应用[J].中国安全生产科学技术,2013,9(12):35-38.

CAI Wenpeng,LIU Jian,SUN Dongsheng,et al.Research and application of gas drainage technique with high-located drilling method along roof strike[J].Journal of Safety Science and Technology,2013,9(12):35-38.

[4] ZHOU Fubao,XIA Tongqiang,WANG Xinxin,et al.Recent developments in coal mine methane extraction and utilization in China:A review[J].Journal of Natural Gas Science and Engineering,2016,31:437-458.

[5] 石智军,姚 克,田宏亮,等.煤矿井下随钻测量定向钻进技术与装备现状及展望[J].煤炭科学技术,2019,47(5):22-28.

SHI Zhijun,YAO Ke,TIAN Hongliang,et al.Present situation and prospect of directional drilling technology and equipment while drilling measurement in underground coal mine[J].Coal Science and Technology,2019,47(5):22-28.

[6] 石智军,许 超,李泉新,等.煤矿井下2 570 m顺煤层超深定向孔高效成孔关键技术[J].煤炭科学技术,2020,48(1):196-201.

SHI Zhijun,XU Chao,LI Quanxin,et al.Key technology of high efficiency hole formation for ultra deep directional hole with long 2 570 m along seam in underground coal mine[J].Coal Science and Technology,2020,48(1):196-201.

[7] 方 俊,谷拴成,石智军,等.煤矿井下近水平钻孔大直径套管长距离下放技术[J].煤炭科学技术,2019,47(5):71-76.

FANG Jun,GU Shuancheng,SHI Zhijun,et al.Long distance running technology of large-diameter casing with near horizontal drilling in underground coal mine[J].Coal Science and Technology,2019,47(5):71-76.

[8] 王建强,张 杰.煤矿井下定向深孔大孔径套铣打捞技术及工艺参数[J].煤炭科学技术,2019,47(8):189-193.

WANG Jianqiang,ZHANG Jie.Large aperture milling and salvage technology and technic parameters of directional deep-hole in underground coal mine[J].Coal Science and Technology,2019,47(8):189-193.

[9] 石 浩.大直径高位定向长钻孔瓦斯抽采技术及应用分析[J].煤炭科学技术,2018,46(10):190-195.

SHI Hao.Gas drainage technology and its application of large diameter and high directional long drilling[J].Coal Science and Technology,2018,46(10):190-195.

[10] 郝光生,陈 宾,申 凯.采空区顶板高位定向钻孔差异化布置与抽采效果分析[J].煤炭科学技术,2018,46(8):101-106.

HAO Guangsheng,CHEN Bin,SHEN Kai.Analysis on differential layout and gas drainage effect of high position directional borehole in roof of goaf[J].Coal Science and Technology,2018,46(8):101-106.

[11] 李彦明.基于高位定向长钻孔的上隅角瓦斯治理研究[J].煤炭科学技术,2018,46(1):215-218.

LI Yanming.Upper corner gas control based on high level directional long borehole[J].Coal Science and Technology,2018,46(1):215-218.

[12] DANESH NIMA N,CHEN ZHONGWEI,AMINOSSADATI Saied M,et al.Impact of creep on the evolution of coal permeability and gas drainage performance[J].Journal of Natural Gas Science and Engineering,2016,33,469-482.

[13] JIANG Jingyu,CHENG Yuanping,ZHANG Peng,et al.CBM drainage engineering challenges and the technology of mining protective coal seam in the Dalong Mine,Tiefa Basin,China[J].Journal of Natural Gas Science and Engineering,2015,24:412-424.

[14] CHENG Yuanping,WANG Liang,LIU Hongyong,et al.Definition,theory,methods,and applications of the safe and efficient simultaneous extraction of coal and gas[J].International Journal of Coal Science & Technology,2015,2(1):52-65.

[15] 郝天轩,李 锋.采动岩体破裂数值模拟机高位钻场参数优化[J].安全与环境学报,2011,11(6):189-193.

HAO Tianxuan,LI Feng.Numerical simulation of fracture in rock mass affected by the mining and the optimization of high-located auger field parameters[J].Journal of Satety and Environment,2011,11(6):189-193.

[16] 刘秀保,逄锦伦,范彦阳,等.顶板走向高位长钻孔分源抽采采空区瓦斯技术研究与应用[J].矿业安全与环保,2019,46(5):70-74.

LIU Xiubao,PANG Jinlun,FAN Yanyang,et al.Research and application of gas extraction technology in goaf by separate sources in roof strike high-level long borehole[J].Mining Safety & Environmental Protection,2019,46(5):70-74.

[17] 年 军,李润芝,刘 浩,等.腾晖煤业采空区顶板超长定向钻孔模拟与应用研究[J].中国安全生产科学技术,2019,15(7):87-93.

NIAN Jun,LI Runzhi,LIU Hao,et al.Study on simulation and application of roof super-long directional borehole in goaf of Tenghui coal industry[J].Journal of Safety Science and Technology,2019,15(7):87-93.

[18] 王 鲜,许 超,李泉新,等.淮南矿区顶板复杂地层中高位定向钻孔钻进工艺研究[J].煤炭科学技术,2018,46(11):145-150.

WANG Xian,XU Chao,LI Quanxin,et al.Study on high-level directional borehole technology in complex roof stratum of Huainan Mining Area[J].Coal Science and Technology,2018,46(11):145-150.

[19] 赵耀江,谢生荣,温百根,等.高瓦斯煤层群顶板大直径千米钻孔抽采技术[J].煤炭学报,2009,34(6):797-801.

ZHAO Yaojiang,XIE Shengrong,WEN Baigen,et al.Gas drainage technique by 1 000 m long and large diameter roof boreholes in high gas coal seam group[J].Journal of China Coal Society,2009,34(6):797-801.

[20] 方新秋,耿耀强,王 明.高瓦斯煤层千米定向钻孔煤与瓦斯共采机理[J].中国矿业大学学报学报,2012,41(6):885-892.

FANG Xinqiu,GENG Yaoqiang,WANG Ming.Kilometer directional drilling:Simultaneous extraction of coal and gas from a high gas coal seam[J].Journal of China University of Mining & Technology,2012,41(6):885-892.

[21] 李 平,童 碧,许 超.顶板复杂地层高位定向钻孔成孔工艺研究[J].煤田地质与勘探,2018,46(4):197-201.

LI Ping,TONG Bi,XU Chao.Study on hole-forming technology of high-level directional borehole in complicated roof strata[J].Coal Geology & Exploration,2018,46(4):197-201.

[22] ZHOU Aitao,WANG Kai.A new gas extraction technique for high-gas multi-seam mining:a case study in Yangquan Coalfield,China[J].Environmental Earth Sciences,2018,77(4):77-150.

[23] 王海东.综采工作面顶板大直径走向长钻孔瓦斯抽采技术[J].煤矿安全,2015,46(11):70-73.

WANG Haidong.Gas extraction technology for long and large diameter boreholes of roof at fully mechanized mining face[J].Safety in Coal Mines,2015,46(11):70-73.