0 引 言

煤与瓦斯突出因其能够在短时间内向采掘空间内抛射出大量的煤与瓦斯,极易造成机械设备损坏及人员群死群伤事故[1-2],现已成为威胁矿井安全生产的主要灾害事故之一。随着矿井生产水平向深部延伸,受矿压、地热、水害等耦合灾害因素影响,煤与瓦斯突出灾害成因愈加复杂。矿井瓦斯预抽[3-5]为瓦斯灾害治理的根本手段,因此构建完整的瓦斯抽采体系,实现矿井“采、掘、抽”平衡,是杜绝瓦斯灾害事故发生的根本措施。

现阶段,我国95%以上的煤矿为地下煤矿开采,煤层透气性系数小,采用常规的煤层瓦斯抽采工艺进行矿井煤层瓦斯预抽时,难以达到较好的瓦斯抽采效果。为了解决矿井瓦斯预抽中存在的问题,提升煤层透气性系数,相关研究学者进行了大量的试验研究。其中:刘健等[6]通过搭建实验室模拟系统,试验模拟了穿层钻孔和顺层钻孔不同瓦斯抽采钻孔工艺下的爆破裂隙扩展特征,为井下爆破装药工艺提供了指导;岳立新等[7]从微观成像技术入手,研究了超临界状态下CO2在低渗透煤层中的渗流运移规律;文虎等[8]通过CO2预裂增透试验,研究了煤体在致裂过程中的裂隙发育规律,验证了CO2预裂增透对提升煤层透气性系数具有一定的效果;马海峰等[9]针对千米深井煤层瓦斯赋存结果特点,提出了“水-砂-水”(W-S-W)水力压裂增透工艺,延缓了煤体致裂缝隙闭合时间,提高了瓦斯预抽效率;刘进平等[10]通过高河煤矿地面压裂技术试验分析,研究了地面水力压裂对煤层透气性提升的效果;邹全乐等[11]研究了割缝预抽后煤层瓦斯吸附变化特征,验证了水力割缝措施对煤层增渗具有一定的应用效果。以上研究学者虽然对深孔爆破、CO2致裂、水力压裂、水力割缝等增透措施进行了相关应用研究,并取得了部分研究成果,但针对耦合因素造成的瓦斯灾害,采用超高压水力割缝与水力压裂联合增透工艺,提高煤层透气性系数还鲜有研究。

笔者针对新集二矿采掘接替紧张现状,采用超高压水力割缝与水力压裂联合增透布置工艺。利用FLAC3D仿真计算软件,对煤体冲割后渗透率变化进行了数值仿真模拟,并分析了压裂后煤体裂缝扩张特征,研究了割缝增透卸压与压裂微缝扩张增透机理。最后,通过现场应用试验,验证了超高压水力割缝与水力压裂联合增透措施,对提高煤层透气性系数具有良好的适用效果。

1 超高压水力割缝与水力压裂联合增透机理

1.1 超高压水力割缝增透技术原理

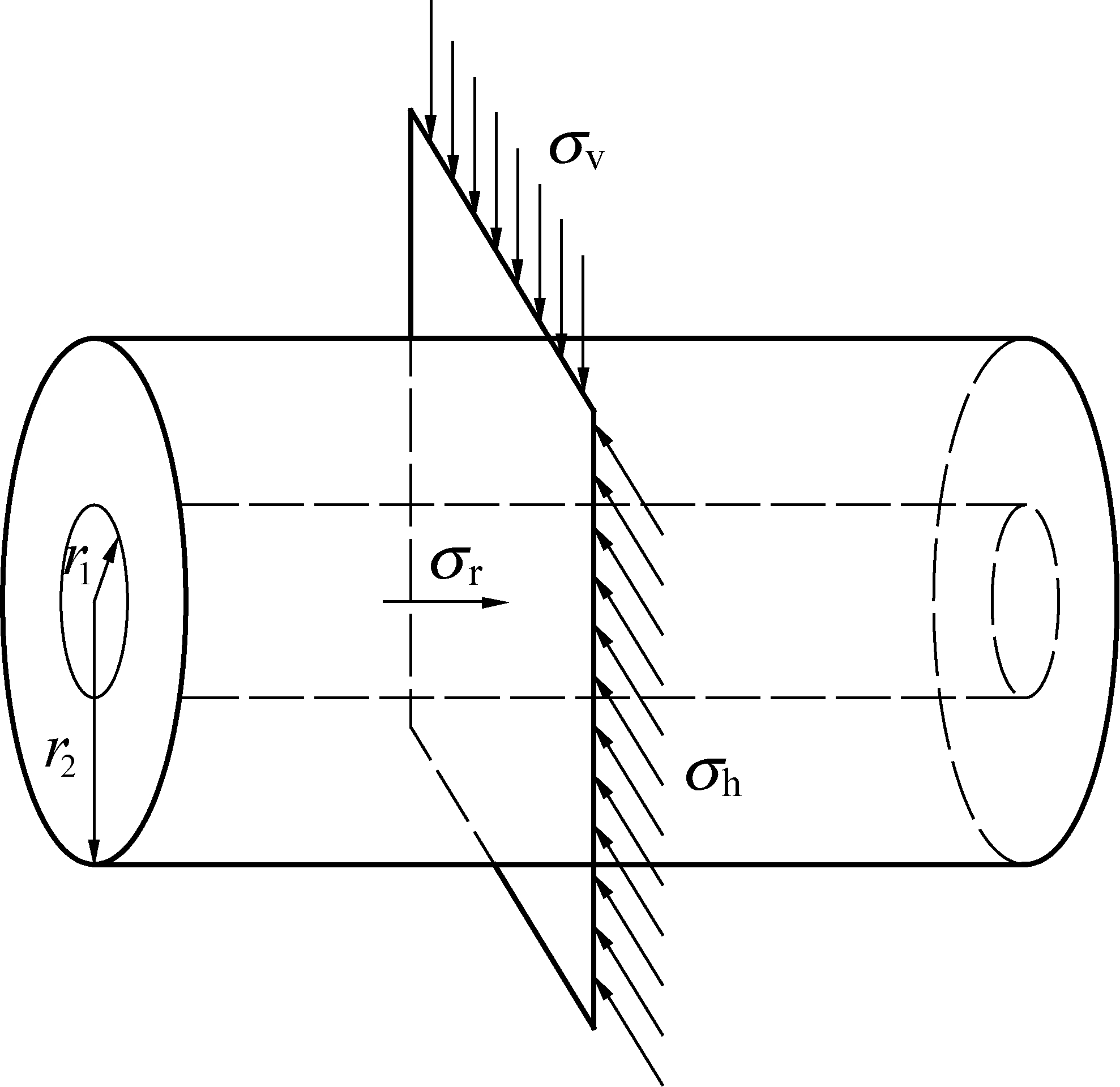

利用超高压水射流对低透气煤层进行割缝增透卸压时,高压水射流冲击破坏煤体,煤体内部形成类圆盘状导气缝槽。根据岩石力学及流体力学理论,高压水射流[12-13]克服原岩应力、地应力及煤体之间的黏结阻力影响,沿垂直方向在煤体内冲割形成缝槽,如图1所示。缝槽至煤体深部依次形成破碎区、塑性区、弹性区及原岩应力区。应力升高区域向煤体深部延伸,起到卸压增透作用。

图1 超高压水力割缝工艺布置

Fig.1 Layout of ultra-high pressure hydraulic seam cutting technology

为了研究高压水射流割缝对低透气煤层煤体渗透性影响,笔者将煤体看作一均质弹塑性体,利用FLAC3D数值分析软件对割缝后煤体渗透率变化情况进行模拟分析,设定模型大小为30 m×30 m×30 m的空间立体模型,煤层厚度为3.5 m,抽采钻孔直径为95 mm,缝槽半径为0.8 m,槽宽为0.1 m。模型周围施以固定均布载荷,设定模型垂直应力为16.5 MPa,水平应力为21.7 MPa。煤体力学及瓦斯抽采参数如下:弹性模量为2.14 GPa,泊松比为0.24,剪切模量为0.95 GPa,抗拉强度为0.5 MPa,黏聚力为1.05 MPa,内摩擦角为18°,煤体密度为1 280 kg/m3,抽采负压为60 kPa。

割缝卸压增透后,槽缝周围煤体渗透率变化情况如图2所示。由图2可知,水力割缝完成后,煤体内部形成圆盘状缝槽,缝槽至煤体深部依次形成破碎区、塑性区、弹性区及原岩应力区。随着瓦斯预抽时间延长,在瓦斯压力释放与应力卸载双重因素作用的共同影响下,被冲割煤体受高压水射流剪、割应力作用影响,缝槽周围煤体有效应力降低,原岩应力区向煤体深部转移,沿缝槽延伸方向,使得原先受高应力载荷作用闭合的煤体导气缝槽,受有效应力降低作用,缝槽重新导通,并产生新的裂缝、裂隙。且产生的裂缝、裂隙形成瓦斯运移导通网络,缩短了瓦斯运移路径,煤体渗透率增大,提高了瓦斯抽采效率。

图2 割缝卸压以后煤体渗透率变化情况

Fig.2 Change of coal permeability after pressure relief by cutting

1.2 水力压裂增透技术原理

深埋地下的煤层,受上覆岩层重力作用影响,煤体内部裂隙受重力压缩作用,处于封闭或半封闭状态,煤体透气性较差[14]。为了提高煤体透气性系数,向煤体内部施工钻进压裂孔,钻孔周围应力重新分布如图3所示,根据弹性力学理论可知:

图3 钻孔周围煤岩应力重新分布情况

Fig.3 Stress redistribution of coal and rock around boreholes

(1)

(2)

式中:r1为钻孔半径,m;r2为距离钻孔之间的距离,m;σr为径向主应力,MPa;σh为最小主应力,MPa;σv为最大主应力,MPa;θ为钻孔周围某点与最大主应力σv之间的夹角,(°);σθ为切向有效应力,MPa。

压裂过程中,压裂液通过钻孔进入煤体的速度远大于煤体自然吸收的能力,随着压裂液的不断增多,进入煤体内部的液体压力升高,煤体内部闭合的缝隙在液体压力与地应力的共同作用下沿缝隙弱面重新张开,形成导通网络,煤层渗透性增大。

1.3 联合增透技术原理

低透气煤层超高压水力割缝与水力压裂联合增透工艺是指:向低透气煤层施工钻进卸压增透钻孔,结合水力割缝与水力压裂增透工艺特点,分别对部分钻孔采取超高压水力割缝增透措施,部分钻孔采取水力压裂增透措施,在空间范围内形成交叉方式布置。利用高压水射流冲割煤体形成的圆盘状塑性区缝槽为水力压裂提供导通弱面效应,提高压裂增透效果。同时,实现割缝缝槽与水力压裂扩张缝隙连接互通,提高单孔增透卸压影响范围,改善煤层透气性效果。

2 割压一体化联合增透技术工艺

2.1 增透钻孔施工布置工艺

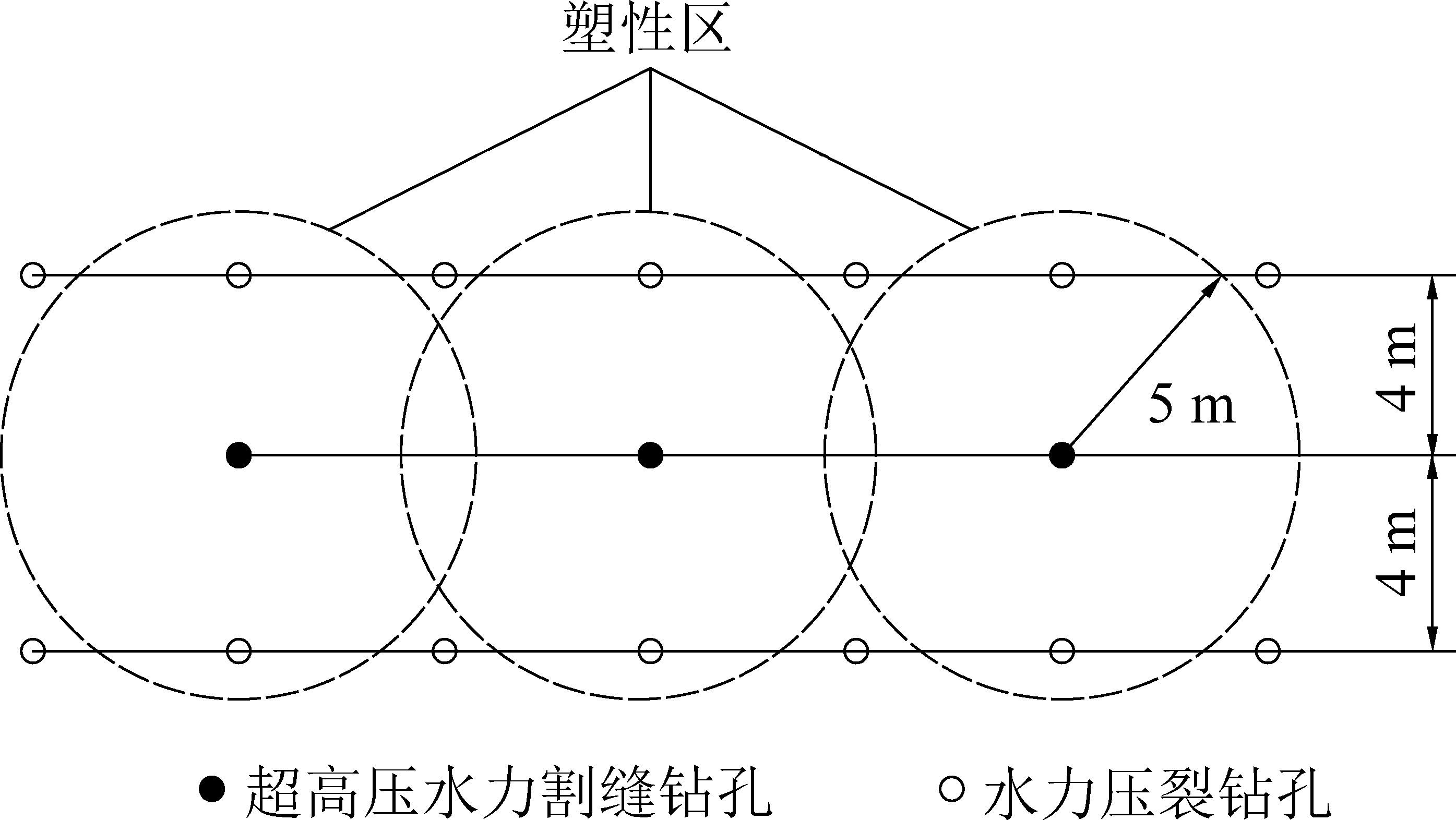

根据液体运动的流场理论可知,水力压裂缝隙延伸方向与超高压水射流冲割煤体形成的缝槽影响范围有关[15-16],即与超高压水力割缝形成的塑性区范围大小有关。研究结果[17-18]显示,在煤体塑性区范围内,水力压裂致裂缝隙与起裂位置弱面延展方向相同,为了保证超高压水力割缝与水力压裂联合增透工艺[19]在低透气煤层增透效果达到最优,须确保水力压裂致裂钻孔在高压水射流冲割煤体形成的塑性区影响范围内,即超高压水射流冲割形成的塑性区在煤体内应保持连续。结合塑性理论经验公式可知,塑性区半径约为冲割缝槽半径的3~5倍[20],通过现场试验确定高压水冲割圆盘状缝槽半径为0.8~1.5 m,进而得到超高压水力割缝与水力压裂钻孔协同布置工艺如图4所示。

图4 超高压水力割缝与水力压裂钻孔协同布置

Fig.4 Cooperative arrangement of ultra-high pressure hydraulic cutting and hydraulic fracturing boreholes

2.2 超高压水力割缝技术工艺

超高压水力割缝装置主要由金刚石水力割缝钻头、割缝器、高压钻杆、高低压转换器、割缝钻进装置、超高压旋转水尾、高压软管、远程控制台、高压水泵和清水箱等组成。其中超高压旋转水尾、远程控制台、高压水泵通过高压软管相连,高压软管为内径15~19 mm,外层有多层钢丝缠绕的抗压橡胶软管制成,最大抗压强度为150 MPa,割缝器喷嘴直径为2 mm。割缝时,首先由高低压转换器切换为钻进低压,施工钻井直径为95 mm的割缝钻孔,待钻孔形成以后,高低压转换器切换为高压割缝模式,由高压水泵提供95~100 MPa的割缝水压。采用后退式割缝工艺,设定超高压旋转水尾转速为40 r/min,割缝间距为1.0~1.2 m,单刀冲割时间为12 min,依次冲割直至整个低透气煤层变成塑性结构。

2.3 水力压裂封孔技术工艺

水力压裂钻孔采用ZY-950型钻机及直径为95 mm的金刚石钻头施工钻进水力压裂钻孔,待钻孔钻进完成之后,用直径为100 mm的钻孔洗选装置水力冲、扩钻孔,排出孔内多余钻屑。待冲、扩完成之后,立即将注浆管与压裂管送入压裂孔内部,压裂管底端均匀分布有ø10 mm的筛孔的压裂筛管,注浆室两端采用封堵囊袋封堵,封堵长度不小于0.3 m。待封堵完成之后,利用注浆泵向封堵室内注入封孔剂封孔,其中封孔剂为添加5%膨胀剂的水泥砂浆,封孔如图5所示。对于普通钻孔及超高压水力割缝封孔工艺,待采取过相应增透措施以后,将注浆管及瓦斯抽采管送入孔底再采取相同的封堵工艺进行封孔。

1—煤层;2—岩层;3—钻孔;4—压裂管;5—注浆管;6—封堵剂;7—封堵囊袋;8—压裂筛管

图5 水力压裂孔封孔示意

Fig.5 Schematic chart of hydraulic fracturing hole sealing

3 现场试验及效果分析

为考察超高压水力割缝与水力压裂协同布置工艺对低透气煤层的增透效果,笔者选取在中煤新集能源股份有限公司新集二矿220108底板巷开展对比试验。2201采区内1组煤赋存结构稳定,分1号上煤及1号煤,平均煤厚7.0 m,中间含有厚0.9 m的夹矸。其中1号上煤距4-1煤层67.4~107.5 m,平均距离88.2 m;下距太原组1灰15.8~19.6 m,平均距离17.5 m,瓦斯含量9.1~11.7 m3/t,瓦斯压力0.71~1.68 MPa。220108底板巷距1组煤煤层底板垂距为18.0 m,在2号上钻场内向煤层内施工钻进直径为95 mm的穿层钻孔,钻场掘进工作面开孔如图6a所示。其中,A、C、E三排为协同割缝钻孔,B、D两排为协同压裂钻孔,F1为对比割缝钻孔,F2为对比压裂钻孔,开孔纵向垂距为0.4 m,水平间距为0.8 m。如图6b所示,钻孔穿透煤层在煤层顶板之间的距离为10 m。

图6 超高压水力割缝与水力压裂钻孔协同布置工艺

Fig.6 Cooperative layout of ultra-high pressure hydraulic cutting-hydraulic fracturing boreholes

3.1 试验施工工艺

超高压水力割缝与水力压裂对低透气煤层进行协同增透工艺时,具体包括以下3个部分内容。

1)采用ZY-950型钻机,在220108底板巷按照超高压水力割缝与水力压裂协同钻孔布置工艺,施工钻进直径为95 mm的1组煤穿层钻孔,并更换直径为100 mm的钻孔洗选装置水力冲、扩钻孔。

2)待钻孔钻进完成之后,对于水力割缝钻孔,采用ZGF-100(A)型超高压水力割缝装置,设定割缝水压为95~100 MPa,沿钻孔走向,采用后退式割缝工艺,从孔底后退冲割煤体,割缝间距为1.0 m,单刀割煤时长为12 min,单孔出煤量为6~8 t。待割缝完成之后,装入瓦斯抽采管路,采用本文研究封孔工艺封孔抽采瓦斯。

3)超高压水力割缝钻割完成15 d以后,利用BYW315/55型煤矿井下压裂泵组对割缝钻孔周围压裂孔进行水力压裂,初始注水压力由0 MPa上升到25 MPa左右,并趋于平衡,注水流量为25.4~27.3 m3/h。压裂4.2 h以后,压裂由25 MPa骤降到12 MPa左右,220108底板巷出现淋水现象,停止压裂,此时注入压裂液量为105 t。

3.2 试验结果分析

为了检验超高压水力割缝与水力压裂协同增透技术对低透气煤层的增透效果,如图7所示采用瓦斯抽采检验仪对协同超高压水力割缝钻孔C2、协同水力压裂钻孔B2、超高压水力割缝钻孔F1、水力压裂钻孔F2、邻近钻场普通抽采钻孔M进行对比验证。

抽采初期,协同超高压水力割缝钻孔C2、超高压水力割缝钻孔F1以及对比验证普通抽采钻孔M平均瓦斯抽采纯量均出现明显衰减特征如图7a所示,瓦斯抽采15 d以后,对工作面采取水力压裂增透措施,协同割缝钻孔C2平均瓦斯抽采纯量由0.046 m3/min上升到0.073 m3/min。压裂后初期,平均瓦斯抽采纯量呈下降趋势,30 d后平均瓦斯抽采纯量趋于稳定,维持在0.058 m3/min左右,约为单纯采用超高压水力割缝钻孔F1的2.2倍,邻近钻场对比验证普通抽采钻孔M的10.3倍。结果显示,与单纯采用超高压水力割缝增透措施及未采取增透措施工艺相比,协同超高压水力割缝增透工艺能够明显提高瓦斯抽采纯量,增透效果明显。

协同水力压裂钻孔B2、水力压裂钻孔F2以及邻近钻场对比验证普通钻孔M的瓦斯抽采对比验证效果如图7b所示。结果显示,3种钻孔抽采初期,均出现平均瓦斯抽采纯量明显衰减的情况,30 d以后瓦斯抽采纯量基本区域稳定。此时,采用协同水力压裂增透措施的平均瓦斯抽采纯量维持在0.036 m3/min左右,约为单纯采用水力压裂增透措施瓦斯抽采效果的1.9倍,约为对比验证普通抽采钻孔的6.4倍。结果表明,与单纯利用水力压裂增透以及未采取增透工艺措施相比,协同水力压裂钻孔能够保持较高的平均瓦斯抽采流量,抽采效果较好。

图7 钻孔瓦斯抽采平均纯量对比验证

Fig.7 Comparison and verification of average purity of gas drainage from boreholes

综合分析可知,超高压水力割缝与水力压裂协同增透工艺与单一水力增透措施相比,能够对煤体造成较大的扰动影响,大幅提高低透气煤层的透气性系数,提高瓦斯抽采效果。

4 结 论

1)分析了超高压水力割缝与水力压裂煤层增透卸压工艺结构特征,针对低透气煤层耦合因素致灾特点,提出了一种超高压水力割缝与水力压裂协同增透技术。并分析了压裂后煤体裂缝扩张特征,研究了割缝增透卸压与压裂微缝扩张增透机理。

2)提出了割压一体化联合增透技术钻孔施工布置工艺,确定水力压裂起裂位置应置于割缝形成的塑性区弱面范围以内;其次,确定了超高压水力割缝增透工艺即采用后退式割缝工序,割缝水压为95~100 MPa,高压水尾转速为40 r/min,割缝间距为1.0~1.2 m,单刀割缝时间为12 min;最后,确定了水力压裂封孔技术工艺,注浆室两端采用封堵囊袋封堵,封堵长度不小于0.3 m。待封堵完成之后,利用添加5%膨胀剂的水泥砂浆注浆封孔。

3)试验结果表明:超高压水力割缝与水力压裂协同增透技术工艺能够明显改善低透气煤层透气性系数,提高瓦斯抽采效果。瓦斯抽采30 d稳定以后,割、压协同布置工艺下,协同超高压水力割缝钻孔平均瓦斯抽采纯量为普通钻孔的10.3倍;协同水力压裂钻孔平均瓦斯抽采纯量为普通钻孔的6.4倍,且能够持续保证较高流量和浓度的瓦斯抽采效果。

[1] LEVIN B J.Comments on“Variation in the number of meteoroid impacts on the Moon with lunar phase”[J].Geophysical Research Letters, 2013, 3(8):503-503.

[2] 胡千庭, 周世宁, 周心权.煤与瓦斯突出过程的力学作用机理[J].煤炭学报, 2008, 33(12):1368-1372.

HU Qianting,ZHOU Shining,ZHOU Xinqua.Mechanical mechanism of coal and gas outburst process[J].Journal of China Coal Society, 2008, 33(12):1368-1372.

[3] 周福宝, 孙玉宁, 李海鉴,等.煤层瓦斯抽采钻孔密封理论模型与工程技术研究[J].中国矿业大学学报, 2016, 45(3):433-439.

ZHOU Fubao,SUN Yuning,LI Haijian,et al.Research on the theoretical model and engineering technology of the coal seam gas drainage hole sealing[J].Journal of China University of Mining & Technology, 2016, 45(3):433-439.

[4] 王维忠, 刘 东, 许 江,等.瓦斯抽采过程中钻孔位置对煤层参数演化影响的试验研究[J].煤炭学报, 2016, 41(2):414-423.

WANG Weizhong,LIU Dong,XU Jiang,et al.Experimental study on the influence of drainage borehole position on dynamic parameters of coal seam in CBM recovery process[J].Journal of China Coal Society, 2016, 41(2):414-423.

[5] 王登科, 彭 明, 付启超,等.瓦斯抽采过程中的煤层透气性动态演化规律与数值模拟[J].岩石力学与工程学报,2016(4):704-712.

WANG Dengke,PENG Ming,FU Qichao,et al.Evolution and numerical simulation of coal permeability during gas drainage in coal seams[J].Chinese Journal of Rock Mechanics and Engineering, 2016(4):704-712.

[6] 刘 健, 刘泽功, 高 魁, 等.不同装药模式爆破载荷作用下煤层裂隙扩展特征试验研究[J].岩石力学与工程学报, 2016(4):735-742.

LIU Jian,LIU Zegong,GAO Kui,et al.Experimental study of extension characters of cracks in coal seam under blasting load with different charging modes[J].Chinese Journal of Rock Mechanics and Engineering, 2016(4):735-742.

[7] 岳立新, 孙可明, 郝志勇.超临界CO2提高煤层渗透性的增透规律研究[J].中国矿业大学学报, 2014, 43(2):319-324.

YUE Lixin,SUN Keming,HAO Zhiyong.Study on increased permeability law of coal seam by supercritical CO2[J].Journal of China University of Mining & Technology, 2014, 43(2):319-324.

[8] 文 虎, 李珍宝, 王振平,等.煤层注液态CO2压裂增透过程及裂隙扩展特征试验[J].煤炭学报, 2016, 41(11):2793-2799.

WEN Hu,LI Zhenbao,WANG Zhenping,et al.Experiment on the liquid CO2 fracturing process for increasing permeability and the characteristics of crack propagation in coal seam[J].Journal of China Coal Society,2016,41(11):2793-2799.

[9] 马海峰, 程志恒, 张科学,等.千米深井高瓦斯煤层W-S-W水力压裂强化增透试验研究[J].煤炭学报, 2017, 42(7):1757-1764.

MA Haifeng,CHENG Zhiheng,ZHANG Kexue,et al.Intensive permeability enhancement experiment through hydraulic fracturing by way of water-sand-water in kilometer deep well with high gas seam[J].Journal of China Coal Society,2017,42(7):1757-1764.

[10] 刘进平,高 云,李 欣.地面水力压裂对井下煤层瓦斯抽采影响分析[J].中国安全生产科学技术, 2018, 14(10):135-139.

LIU Jinping,GAO Yun,LI Xin.Analysis on influence of ground hydraulic fracturing on gas extraction in underground coal seam[J].Journal of Safety Science and Technology, 2018, 14(10):135-139.

[11] 邹全乐, 林柏泉, 刘 厅,等.割缝预抽后煤瓦斯吸附特性的变化特征[J].岩石力学与工程学报, 2014, 33(10):2117-2124.

ZOU Quanle,LIN Baiquan,LIU Ting,et al.Variation of gas adsorption of coal after hydraulic slotting and pre-draining[J].Chinese Journal of Rock Mechanics and Engineering, 2014, 33(10):2117-2124.

[12] 李桂波, 冯增朝, 王彦琪,等.高瓦斯低透气性煤层不同瓦斯抽采方式的研究[J].地下空间与工程学报, 2015, 11(5):1362-1366.

LI Guibo,FENG Zengchao,WANG Yanqi,et al.The study of different gas extraction methods in high gas and low permeability coal seam[J].Chinese Journal of Underground Space and Engineering, 2015, 11(5):1362-1366.

[13] 黄炳香, 赵兴龙, 陈树亮,等.坚硬顶板水压致裂控制理论与成套技术[J].岩石力学与工程学报, 2017, 36(12):2954-2970.

HUANG Bingxiang,ZHAO Xinglong,CHEN Shuliang,et al.Theory and technology of controlling hard roof with hydraulic fracturing in underground mining[J].Chinese Journal of Rock Mechanics and Engineering, 2017, 36(12):2954-2970.

[14] 刘 东,刘 文.水力冲孔压裂卸压增透抽采瓦斯技术研究[J].煤炭科学技术,2019,47(3):136-141.

LIU Dong,LIU Wen.Research on gas extraction technology: hydraulic stamping and hydrofracture to pressure relief and permeability improvement[J].Coal Science and Technology,2019,47(3):136-141.

[15] 张 帅,刘志伟,韩承强,等.高突低渗透煤层超高压水力割缝卸压增透研究[J].煤炭科学技术,2019,47(4):147-151.

ZHANG Shuai,LIU Zhiwei,HAN Chengqiang,et al.Study on coal pressure relief and permeability increase through ultra-high pressure hydraulic slotting in high outburst and low permeability coal seam[J].Coal Science and Technology,2019,47(4):147-151.

[16] 边 光, 张东明, 李铭辉,等.卸轴压条件下原煤变形及渗透特性实验研究[J].岩石力学与工程学报, 2016(2):3689-3695.

BIAN Guang,ZHANG Dongming,LI Minghui,et al.Experimental study of deformation and seepage characteristics of raw coal under unloading axial stress[J].Chinese Journal of Rock Mechanics and Engineering,2016(2):3689-3695.

[17] 林柏泉, 刘 厅, 邹全乐, 等.割缝扰动区裂纹扩展模式及能量演化规律[J].煤炭学报, 2015, 40(4):719-727.

LIN Baiquan,LIU Ting,ZOU Quanle,et al.Crack propagation modes and energy evolution within slotting disturbed zone[J].Journal of China Coal Society, 2015, 40(4):719-727.

[18] 李晓红, 王晓川, 康 勇, 等.煤层水力割缝系统过渡过程能量特性与耗散[J].煤炭学报, 2014, 39(8):1404-1408.

LI Xiaohong,WANG Xiaochuan,KANG Yong, et al.Energy characteristic and dissipation in transient process of hydraulic cutting seams system in coal seam[J].Journal of China Coal Society, 2014, 39(8):1404-1408.

[19] 邹永洺.基于水力割缝与二氧化碳致裂的煤层增透技术研究[J].煤炭科学技术,2019,47(1):226-230.

ZOU Yongming.Study on the coal seam permeability increasing technique based on hydraulic cutting and CO2 fracturing[J].Coal Science and Technology,2019,47(1):226-230.

[20] 李贤忠.高压脉动水力压裂增透机理与技术[D].徐州:中国矿业大学, 2013.