0 引 言

瓦斯抽采情况的好坏与煤层的透气性和岩石层的裂缝有很大关系[1-2]。我国的低渗透高瓦斯煤层占绝大多数,瓦斯的抽采量小、抽采率低,且随着煤层开采越来越深,地应力变大,因而煤层渗透率也随之变小,煤层中瓦斯的抽采就更趋困难[3-5]。因此,要使抽采效果达标,煤层瓦斯增透技术就必须更加完善。目前国内外常用的主要增透方式有:松动爆破增透法[6]、钻孔爆破增透法[7]、水封爆破增透法[8]、气体压裂爆破增透法[9-10]和开采保护层增透法[11]。

我国学者闫发志等[12]将Biot经典渗流力学、弹性断裂力学与现场数值模拟相结合,提出了割缝与压裂协同合作的煤层瓦斯增透新技术。李耀谦等[13]建立了以水压致裂为基础的低渗透高瓦斯煤层预裂控制增透模型,进而提出了关于煤岩体切槽增透的新技术。余永强等[14]通过现场试验研究验证了爆破技术确实能有效提高低渗透高瓦斯煤层瓦斯抽采量。褚怀保等[15]利用力学方面的相关知识对爆破后煤体的损失断裂准则进行分析。结果表明:应力波在煤体中帮助原生裂隙延伸的同时也能加速产生少量的新裂痕,对被增透煤层起到了卸压的作用。周西华等[16]通过数值模拟的方式研究了不同地应力条件下的液态CO2气爆影响半径,得到了爆破有效影响半径随地应力增大而减小的结论;程远平等[17]利用煤层保护层开采及卸压增透抽采技术,使被保护煤层的瓦斯抽采率达到68%,保护层工作面瓦斯涌出量大幅度降低。

上述学者的研究工作均取得了一定的成效,但由于技术手段和工艺方面的欠缺,增透效果并不是十分理想。基于此,笔者将对水力压裂-深孔预裂爆破复合增透技术的增透机制进行分析,并利用RFPA2D-Flow软件对水力压裂裂纹扩展进行模拟,并运用ANSYS/LS-DYNA软件模拟出预裂缝对深孔预裂爆破增透效果的影响。最后在阳泉五矿8410工作面巷道开展现场试验,对比应用前后煤层瓦斯的抽采效果。

1 水力压裂-深孔预裂爆破增透机制

1.1 煤体裂纹延伸扩展分析

为使深孔预裂爆破后的煤体在损耗能量较少的条件下产生更多的裂隙[18-19],笔者利用水力压裂技术预先对煤岩体进行前期预裂爆破,再对已经产生预裂缝的煤岩体进行深孔爆破致裂。由于复合爆破增透后,孔内煤壁裂隙主要依靠爆轰气体的作用在扩展延伸,所以文中重点研究爆轰气体对煤层裂纹的扩展机制。

其中爆轰气体压力峰值Pmax的计算公式为

(1)

式中:γ为膨胀绝热指数;ρ0为火药的密度,kg/m3;Dv为爆轰气体的爆速,m/s;n为压力增大倍数,n=1。

根据煤体受力情况分析,爆破后煤体宏观裂纹分别受到以下3种应力作用。

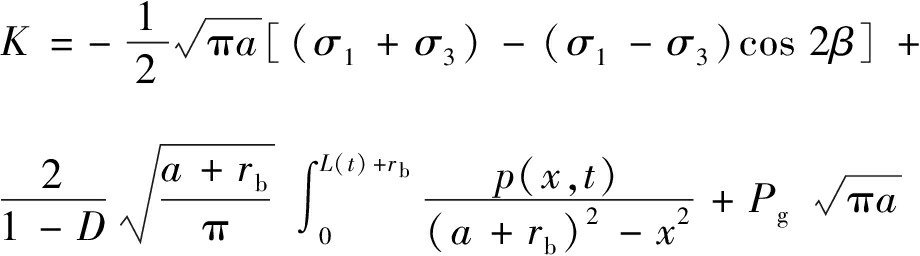

1)远场应力作用下煤体裂纹应力强度因子为

(2)

式中:a为裂纹长度,m;σ1、σ3为远场主应力,MPa;β为煤壁的裂隙与煤层远场主应力之间的夹角,(°)。

2)爆轰气体作用下裂纹的应力强度因子为

(3)

式中:D为损伤系数;rb为钻孔半径,m;L(t)为爆燃气体的贯入长度,m;p(x,t)为气体对孔内裂隙煤壁的压力,MPa;x为裂缝内任意给定处的相对位置,m;t为时间,s。

3)瓦斯压力作用下裂纹的应力强度因子为

(4)

式中:Pg为裂纹中的瓦斯压力,MPa。

综上所述,综合应力强度因子为

(5)

1.2 煤体裂纹的断裂准则

若式(5)满足K≥Krc,其中Krc为煤体动态断裂韧性,N/m3/2,即裂缝将向前起裂扩展,反之,则裂缝不能扩展,或者裂纹起裂后止裂。

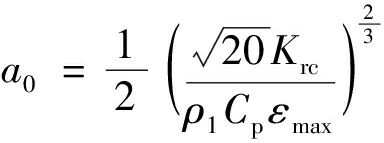

依据损伤力学理论,爆轰气体压力作用下形成的宏观裂纹平均半径为

(6)

式中:ρ1为煤体密度,kg/m3;Cp为煤层纵波速度,m/s;εmax为最大体积应变率。

爆轰气体压力作用下发生的裂纹二次扩展半径为

(7)

式中:p1为孔壁压力,MPa;σ∞为煤体的原岩应力,MPa;σc为微裂痕在拉伸条件下发生扩展的临界应力,MPa;a0为宏观裂纹平均半径,m。

由式(1)—式(6)可知:利用水力压裂-深孔预裂爆破复合增透机制进行爆破增透时,由于水力压裂增透技术会使煤壁上先出现一定深度的裂隙。由式(7)可知:随后进行的深孔爆破致裂产生大量的爆轰气体,使裂缝扩展延伸导致煤体裂缝数量显著增加,从而提高煤层透气性、缩短瓦斯抽采周期。

2 水力压裂的数值模拟

2.1 建立水力压裂数值模型

笔者利用RFPA2D软件进行水力压裂增透技术的数值模拟。建立模型尺寸为6 m×6 m的平面应变模型,划分为600×600个单元格,单孔水力压裂数值模拟模型如图1所示。由于模拟中考虑到应力重新分布并平衡的过程对起裂压力的影响,所以将程序在不施加水压力的状态下先运行8步,来模拟应力场的重新分布,平衡后再施加水压力。

图1 单孔水力压裂数值模型

Fig.1 Single-hole hydraulic fracturing numerical model

2.2 上边界条件

由于煤层具有一定的深度,爆破试验地点是在地下,因此模型上边界会受到煤岩体自重应力q的作用。可以用下式表示:

q=γgH

(8)

式中:g为重力加速度,取9.8 N/kg;γ为岩土层的平均容重,取20 kN/m3;H为煤层埋深,取100 m。

根据计算对模型的上边界受到的煤岩体自重应力为19.6 MPa。为了便于计算,设定本次模拟中垂直地应力取整为20 MPa,水平地应力参考文献[20-22]中地应力32 MPa,设当围压恒定时将单步增量设为0。强度准则按照Mohr-coulomb准则,因煤层具有非均质性,取不均匀介质的均质度m=2,同时设定渗流边界为0;煤岩体力学参数及渗透参数如下:

弹性模量均值E0/GPa8摩擦角β/(°)40压拉比10泊松比0.30黏聚力/MPa2.00残余强度系数0.10渗透系数/(m·d-1)0.001初始压力/MPa4.0钻孔水压增量/MPa0.5

2.3 裂隙扩展模拟

常规钻孔水力压裂增透致裂煤体的过程如图2所示。在8step之前钻孔没有施加水压力,模拟效果如图2a所示。待应力重新分布且达到平衡状态后开始设置4 MPa的初始水压力,并且每步增加0.5 MPa的压力,其模拟效果如图2b所示。随着所施加水压力的不断增大,在50step时达到25 MPa,致裂孔左侧开始萌生出尖端裂纹如图2d所示。在54step时,钻孔水压力达到27 MPa,就开始出现分支裂纹,且钻孔中心区域面积开始逐渐增大,进而形成新的水压裂缝,如图2e所示。在54和8step时,钻孔中心区部分水压释放到新生裂缝内,进而使钻孔中心面积减小。最后分支裂纹扩展贯通直至边界,进入压裂瓶颈期,裂纹停止发育,这也与实际现场致裂情况一致。裂纹半径达到2.5 m,模拟结束,图2h即模拟结束的最终状态。

图2 水力压裂致裂增透过程

Fig.2 Process of fracture and permeability increase caused by hydraulic fracturing

3 深孔预裂爆破数值模拟

3.1 数值计算模型参数与边界条件

由于试验地点是无限大的空间,而数值模拟所建模型大小有限,只能进行有限区域内的问题分析。因此在模型四周添加无反射边界条件,可以有效避免模拟边界应力波反射对求解域的影响,能够有效消除模型边界的限制,实现大范围空间模拟。数值模拟的基本参数如下:

钻孔直径/mm113孔深/m30封孔长度/m10密度/(g·cm-3)1.4弹性模量/GPa4.5泊松比0.4抗压强度/MPa9.5抗拉强度/MPa1.1

3.2 预裂缝对致裂增透效果的影响

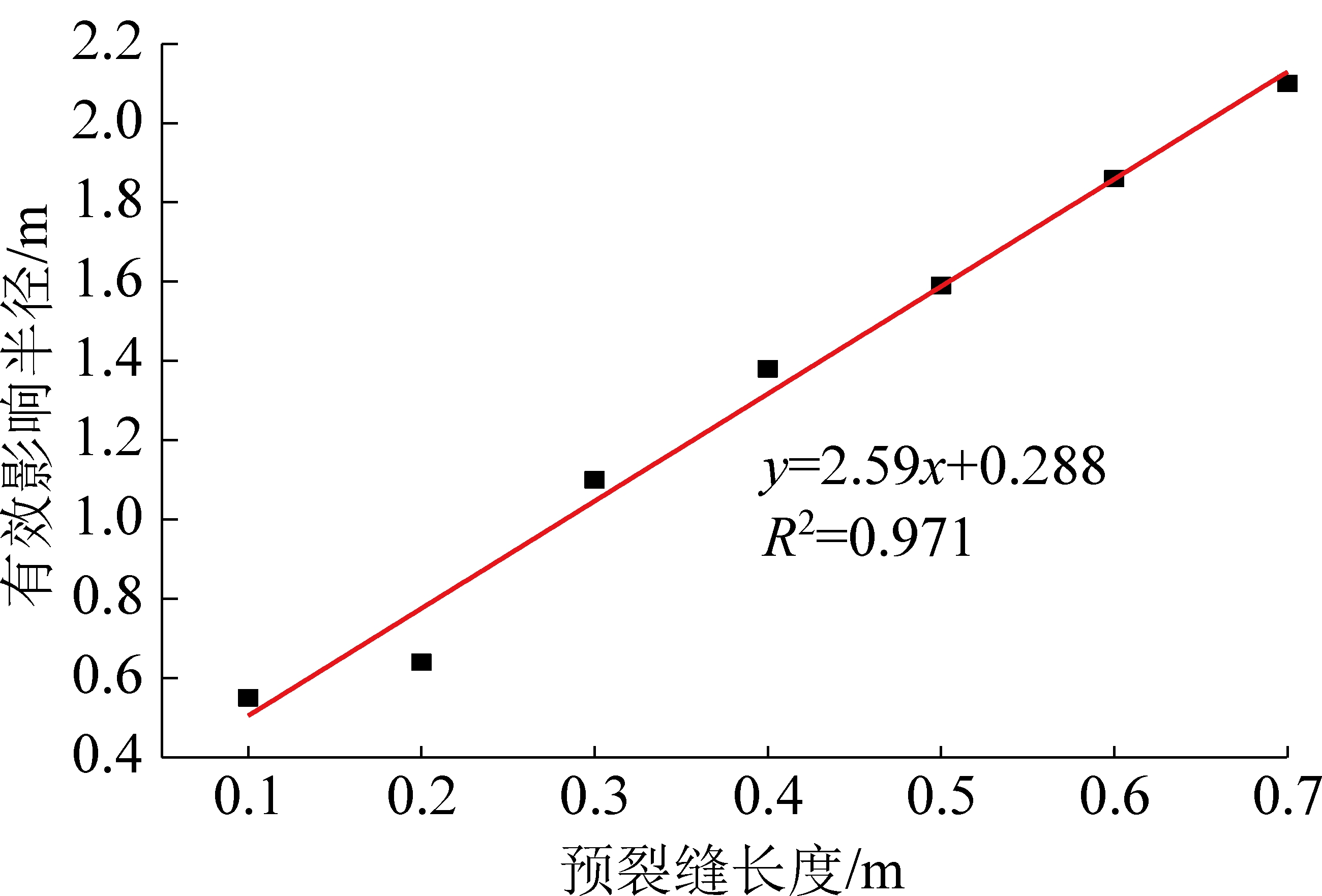

按照阳泉五矿8410工作面巷道赋存条件建立数值模型,采用ANSYS/LS-DYNA进行数值模拟,模拟分析煤层深孔预裂爆破致裂演化特征。建立单孔爆破模型尺寸为12 m×12 m,采用流固耦合方式,单孔模型划分成500×500共250 000个单元,在模型顶部加12 MPa的均布载荷来等效上部900 m的岩层自重,侧压系数取1.5,即水平应力为18 MPa,煤层地应力为10 MPa。图3模拟了在钻孔内提前制造预裂缝长度为0、0.2、0.4、0.6 m的工况条件下,深孔预裂爆破结束后有效影响半径的塑性区分布。

在无预裂缝情况下爆破孔周围产生一定范围的塑性区(图3a),若以塑性区作为衡量爆破效果的影响范围,按等面积法换算,那么无预裂缝工况(0 m)爆破后有效影响半径约为0.38 m。

爆破钻内预裂缝的存在能较明显地提高深孔预裂爆破有效影响半径的范围(图3b—图3d)。当预裂缝长度较短时,其致裂增透范围受地应力影响较为显著,但随着预裂缝长度的增加,受地应力的影响程度将逐渐降低,例如预裂缝长度为0.4 m和0.6 m的工况,爆破致裂塑性区逐渐增大。按照上述计算方式,以塑性区为指标,按照等面积法换算数值模拟的结果可得出:0.1、0.2、0.3、0.4、0.5、0.6、0.7 m预裂缝使煤体爆破有效影响半径分别可达到0.55、0.64、1.10、1.38、1.59、1.86、2.10 m。

图3 预裂缝长0、0.2、0.4、0.6 m时塑性区应力分布

Fig.3 Stress distribution of plastic zone when the length of pre crack is 0, 0.2, 0.4 and 0.6 m

钻孔预裂缝长度与有效影响半径成线性递增关系(图4),由前文水力压裂数值模拟可知预裂缝长度为2.5 m,因此可计算出水力压裂-深孔预裂爆破复合增透有效影响半径为6.763 m。

图4 有效影响半径随预裂缝长度的变化关系曲线

Fig.4 Effective influence radius changes with the length of precrack

4 现场工业试验

4.1 试验地点概况

水力压裂-深孔预裂爆破复合增透技术致裂本煤层的试验地点选择在阳泉五矿8410工作面巷道,该矿井最大原煤瓦斯含量为12 m3/t,煤层倾角3°~16°,煤层透气性系数为0.29 m2/(MPa2·d),该试验区域煤层为低透气性煤层。

4.2 试验方案设计与实施

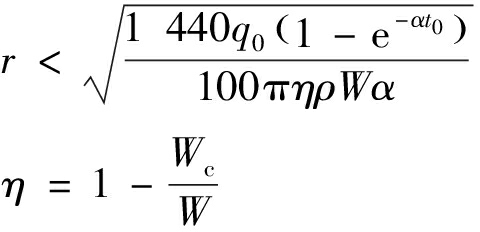

利用爆破钻孔内瓦斯的涌出量以及煤岩层内瓦斯的实际含量对煤层瓦斯有效影响半径进行测算。实践证明:瓦斯流量的衰减规律符合负指数关系。

笔者统一将计量结果换算为百米钻孔涌出量,并进行回归分析。公式如下:

qt=q0e-αt0

(9)

式中:qt为百米钻孔在t0时的瓦斯涌出量,m3/(hm·min);q0为百米钻孔初始瓦斯涌出量,m3/(hm·min);α为钻孔瓦斯流量衰减系数,d-1;t0为瓦斯涌出时间,d。

对式(9)进行积分,得出瓦斯有效影响半径r的判据为

(10)

式中:ρ为煤的密度,t/m3;η为瓦斯预抽率,%;Wc为残余瓦斯含量,m3/t;W为原始瓦斯含量,m3/t。

根据式(10)计算不同条件下的预抽率,从而验证有效影响半径内,抽采效果是否合格。

4.3 方案实施

笔者在阳泉五矿8410工作面距开切眼650 m处施工2个爆破孔,钻孔编号为1—3号,1个水力压裂孔,钻孔编号为2号,为了减少外部因素的干扰,在距离3号爆破孔30 m处重新打2个爆破孔4、5号与1个控制孔为对照组,编号为6—8号,钻孔布置如图5所示。待封孔完成后,安装抽采流量检测装置进行为期30 d的瓦斯抽采。

图5 试验现场监测钻孔布置示意

Fig.5 Layout of monitoring boreholes on the test site

4.4 钻孔数据分析

笔者选取2号爆破孔和7号孔进行试验测定。测定钻孔自然瓦斯涌出量及衰减情况如图6所示。

根据图6不难看出:实施水力压裂-深孔预裂爆破复合增透爆破后,钻孔瓦斯涌出量明显增加,2号钻孔的初始瓦斯涌出量是普通爆破孔的3.18倍,衰减强度降低了77.3%。此外《煤矿安全规程》规定,预抽率高于30%为合格,考虑一定的安全系数,将预抽率大于45%作为标准计算有效影响半径。同时设定ρ为1.37 t/m3,原始瓦斯含量W为12 t/m3,将上述参量代入式(10)得出预抽30 d时瓦斯有效影响半径分别为:6.98 m与4.12 m。故由表1可知,水力压裂-深孔预裂爆破复合增透技术的模拟结果与现场试验的结果基本一致,说明数值模拟的结果是可靠的,同时由现场工业性试验的对照组可知实施水力压裂-深孔预裂爆破复合增透技术不仅能增加瓦斯的有效影响半径,还能降低瓦斯的衰减强度,该成果对低渗透煤层瓦斯抽采具有一定的参考价值和指导意义。

图6 7、2号钻孔瓦斯涌出量拟合曲线

Fig.6 Fitting curves of gas emission from No.7、No.2 borehole

表1 有效影响半径的现场试验与数值模拟结果对比

Table 1 Effective influence radius comparison of field test and numerical simulation

类别有效影响半径/m复合增透普通爆破现场试验6.9804.12数值模拟6.763—

5 结 论

1)分析了水力压裂-深孔预裂爆破复合增透爆破致裂机理,建立了在爆轰气体作用下裂纹应力强度因子方程和裂纹二次扩展半径方程。

2)采用RFPA2D-Flow进行了水力压裂数值模拟,直观展现了孔壁周围煤体从微裂隙产生、逐渐扩展直至大面积破裂的过程,同时得出当水压力为27 MPa时,瓦斯有效影响半径为2.5 m。

3)利用ANSYS/LS-DYNA进行了深孔预裂爆破数值模拟,得出深孔预裂有效影响半径与预裂缝长度呈线性关系,从而进一步得出水力压裂-深孔预裂爆破复合增透有效影响半径为6.763 m。

4)通过现场试验对2种增透技术的爆破效果做了对比分析,试验表明:复合增透爆破孔的初始瓦斯涌出量显著提高,是普通爆破孔的3.18倍,瓦斯含量的衰减强度也降低了77.3%。同时复合增透有效影响半径为6.98 m,明显高于普通爆破有效影响半径4.12 m,且与数值模拟结果保持一致,说明复合增透技术是行之有效的。

[1] 张天军,庞明坤,蒋兴科,等.负压对抽采钻孔孔周煤体瓦斯渗流特性的影响[J].岩土力学, 2019,40(7):2517-2524.

ZHANG Tianjun,PANG Mingkun,JIANG Xingke,et al.Influence of negative pressure on gas percolation characteristics of coal body in perforated drilling hole[J].Rock and Soil Mechanics,2019,40(7):2517-2524.

[2] 王立峰.王庄矿高位钻孔采空区瓦斯治理技术研究[D].焦作:河南理工大学,2015.

[3] 李树刚,林海飞,赵鹏翔,等.采动裂隙椭抛带动态演化及煤与甲烷共采[J].煤炭学报,2014,39(8):1455-1457.

LI Shugang,LIN Haifei,ZHAO Pengxiang,et al.Dynamic evolution of mining fissure elliptic paraboloid zone and extraction coal and gas[J].Journal of China Coal Society,2014,39(8):1455-1457.

[4] VALLIAPPAN S, WOHUA Z.Numerical modelling of methane gas migration in dry coal seams[J].International Journal for Numerical and Analytical Methods in Geomechanics,1996,20(8):571-593.

[5] 曹建军,王中华,杨慧明.深部煤巷条带预掘底板岩巷卸压抽采防突技术研究[J].矿业安全与环保,2019,46(6):14-19.

CAO Jianjun,WANG Zhonghua,YANG Huiming.Research on the extraction technology of pressure relief and outburst prevention of pre-drilling floor rock lane in deep coal lane strip[J].Mining Safety & Environmental Protection, 2019,46(6):14-19.

[6] 郑吉玉,王公忠.低透气性煤层松动爆破增透效应研究[J].爆破,2018,35(2):37-40,49.

ZHENG Jiyu,WANG Gongzhong.Study on permeability increase of loosening blasting in low permeability coal seam[J].Blasting,2018,35(2):37-40,49.

[7] CAI Feng,LIU Zegong.Intensified extracting gas and rapidly diminishing outburst risk using deep-hole presplitting blast technology before opening coal seam in shaft influenced by fault[J].Procedia Engineering,2011,26:418-423.

[8] 李昌元,蔡建华,刘 盛,等.水封爆破在沃溪坑口小规格巷道掘进的应用[J].现代矿业,2019,35(11):146-148,178.

LI Changyuan,CAI Jianhua,LIU Sheng,et al.Application of water sealed blasting in tunnel excavation[J].Modern Mining,2019,35(11):146-148,178.

[9] WAN Chengzhu,GAI D,CHEN Huiwei,et al.High-pressure air blasting experiments on concrete and implications for enhanced coal gas drainage[J].Journal of Natural Gas Science and Engineering,2016,36:1253-1263.

[10] 吕进国,李守国,赵洪瑞,等.高地应力条件下高压空气爆破卸压增透技术实验研究[J].煤炭学报,2019,44(4):1115-1128.

LYU Jinguo,LI Shouguo,ZHAO Hongrui,et al.Technology of pressure relief and permeability enhancement with high pressure air blasting under high geo-stress[J].Journal of China Coal Society,2019,44(4):1115-1128.

[11] 郭怀广.保护层开采防突效果区域时空特征分析[J].中国安全科学学报,2019,29(3):108-113.

GUO Huaiguang.Analysis on spatial and temporal characteristics of outburst prevention effect in protective seam mining[J].China Safety Science Journal,2019,29(3):108-113.

[12] 闫发志,朱传杰,郭 畅,等.割缝与压裂协同增透技术参数数值模拟与试验[J].煤炭学报,2015,40(4): 823-829.

YAN Fazhi,ZHU Chuanjie,GUO Chang,et al.Numerical simulation parameters and test of cutting and fracturing collaboration permeability increasing technology[J].Journal of China Coal Society,2015,40(4):823-829.

[13] 李耀谦,张 俭.高瓦斯低渗透煤层切槽致裂增透机理及数值模拟研究[J].中国煤炭,2018,44(11):119-124.

LI Yaoqian,ZHANG Jian.Research on mechanism and numerical simulation of cutting cracking and permeability enhancement in high-gas and low-permeability coal seam[J].China Coal,2018,44(11):119-124.

[14] 余永强,杨小林,梁为民.控制爆破致裂提高矿井瓦斯抽采率试验研究[J].煤炭学报,2007,32(4): 377-381.

YU Yongqiang,YANG Xiaolin,LIANG Weimin.Testing research of improving mine gas drainage under suction by controlling blasting to cause crack[J].Journal of China Coal Society,2007,32(4):377-381.

[15] 褚怀保,杨小林,叶红宇,等.爆炸应力波作用下煤体损伤累积规律模拟试验研究[J].中国安全科学学报,2016,26(8):58-63.

CHU Huaibao,YANG Xiaolin,YE Hongyu,et al.Experimental study on damage cumulative explosive stress wave rule of simulation coal under action[J].China Safety Science Journal,2016,26(8):58-63.

[16] 周西华,门金龙,宋东平,等.煤层液态CO2爆破增透促抽瓦斯技术研究[J].中国安全科学学报, 2015,25(2): 60-65.

ZHOU Xihua,MEN Jinlong,SONG Dongping,et al.Study on permeability improvement and gas extraction technology of liquid CO2 blasting in coal seam[J].China Safety Science Journal,2015,25(2):60-65.

[17] 程远平,周德永,俞启香,等.保护层卸压瓦斯抽采及涌出规律研究[J].采矿与安全工程学报,2006,12(1):12-18.

CHENG Yuanping,ZHOU Deyong,YU Qixiang,et al.Research on extraction and emission laws of gas for pressure-relief in protecting coal seams[J].Journal of Mining and Safety Engineering,2006,12(1):12-18.

[18] KARACAN C Ö,DIAMOND W P,SCHATZEL S J.Numerical analysis of the influence of in-seam horizontal methane drainage boreholes on longwall face emission rates[J].International Journal of Coal Geology,2007,72(1):15-32.

[19] HAO Tianxuan,JIN Zhichao,LI Feng.Optimization of goaf gas drainage parameters based on numerical simulation studying fracture in overlying strata[J].Procedia Engineering,2012,43(9):269-275.

[20] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社, 2010.

[21] 王耀锋.三维旋转水射流与水力压裂联作增透技术研究[D].徐州:中国矿业大学,2015.

[22] 陈玉涛,秦江涛,谢文波.水力压裂和深孔预裂爆破联合增透技术的应用研究[J].煤矿安全,2018,49(8):141-144,148.

CHEN Yutao,QIN Jiangtao,XIE Wenbo.Application study on hydraulic fracturing and deep hole pre-splitting blasting joint permeability improvement technology[J].Safety in Coal Mines,2018,49(8):141-144,148.