0 引 言

低阶煤通过中低温热解可以获得清洁燃料和化工原料,继续向下延伸可以形成煤炭资源分级分质转化的产业链条,因此低阶煤的热解分级转化是实现我国煤炭清洁高效利用的重要方向[1-3]。近年来,我国煤炭中低温热解技术的研发进展快速,多项技术完成了工业规模的试验和连续运行,包括河南龙成集团[4]、神木天元化工有限公司[5]及西安三瑞实业公司等各自研发的回转窑热解技术、中国科学院工程热物理研究所的固体热载体热解技术[6]、胜邦科技股份有限公司的气固双载体气流床热解技术[7]、延长石油集团热解气化一体化技术[8]、陕西煤业化工集团和北京国电富通科技发展有限公司联合开发的煤气热载体分段多层低阶煤热解技术[9]等,在低阶煤热解技术和装备研发方面积累了丰富的经验。低阶粉煤热解中,半焦产率占55%~75%,所得半焦粒和半焦粉能否规模化利用是影响整体产业规模化发展的关键因素,而具有较高附加值的焦油,其产率和品质则关系到热解工程的经济效益。作为煤炭分级分质转化的源头,目前研发的各类热解工艺在逐步解决现存高温油尘分离技术难题,打通整体工艺流程的同时,亦越来越重视对产物品质的调控和优化,以满足下游转化的需要[10]。陈立平[11]采用高温高压管式炉研究了大同烟煤中速热解特性,认为随着压力提高热解失重率相对下降,煤气各组分析出峰变宽,采用煤粉沉降炉的高温热解试验表明提高热解温度后,半焦颗粒膨胀度增加,球形度增加,气孔数量、气孔大小和比表面积均有所增加。张俊杰等[12]利用多层下行床研究了快速热解半焦的二次热解过程,结果表明挥发分的进一步析出促进了半焦微孔的发展,半焦比表面积显著增加。张庆伟等[13]利用马弗炉制备乌拉盖褐煤半焦,研究了热解条件与半焦燃烧特性之间的关系,证明热解终温对半焦的燃烧特性影响最大,且燃烧特性指数随热解终温、保温时间的升高而降低。LIU等[14]通过总结不同反应器热解运行结果,发现热解过程中挥发物二次反应主要受到挥发物逸出后温差的影响。陈兆辉等[15]认为可通过合理规划热解挥发分流动方向实现焦油品质的调控。上述研究成果证实,通过对热解工艺条件的控制,可以实现产物品质的适度调控,但由于研究中采用的反应器类型及热解温度等工艺条件差异较大,导致颗粒的热解历程并不完全一致,因此相关结果难以在热解新工艺的开发中直接应用,仍需针对性地开展相关基础研究,同时研究中应关联产物下游转化的需要,以实现产物规模化利用的目标。目前内旋式移动床热解炉已经实现了热解粉尘夹带的有效控制,而且热解参数调节具备高度的灵活性,为产物品质的调控提供了可行性[16]。笔者以神木煤为原料,利用1 kg/h内旋式移动床热解炉进行热解参数优化试验,研究满足产品后续规模化应用品质要求的适宜工艺条件,以期对工艺放大、过程控制和产物转化路线设计提供依据。

1 试 验

1.1 试验煤样

试验用煤采自陕西省神木市,原煤为粒度30~80 mm的块煤,经空气干燥后,全部破碎至2 mm,充分混合均匀,密封保存备用。试验用煤基本性质见表1。

表1 试验煤样基本性质

Table 1 Basic characteristics of coal sample

煤样工业分析/%MadAdVdaf元素分析/%w(C)dafw(H)dafw(N)dafw(O)daf*w(S)t,d格金低温干馏产品产率(空气干燥基)/%半焦焦油水神木煤3.187.2536.9281.354.821.0912.480.2473.408.709.80

注:*氧含量由差减法得到。

1.2 试验装置

试验在自主研发的1 kg/h内旋式移动床热解炉上开展,工艺流程如图1所示。

内旋式移动床热解试验基本工艺流程为:①煤仓中的原料煤经由变频电动机控制的定量给料器进入热解反应器;②热解反应器采用电热式外部间接加热设计,反应器壁固定,内部设置传动轴和刮板构件,物料在传动刮板构件的扰动下,径向不断混合,横向从前至后运动,逐渐升温至目标温度,完成热解反应过程;③热解反应器下部为物料热解区,中上部空间为兼具降尘和挥发物二次反应的气室,均可单独控温;④热解荒煤气进入三级间冷管,冷却管壳层内制冷剂为乙二醇水溶液,循环冷却温度为-5 ℃,冷却后含焦油雾荒煤气依次采用丙酮吸收焦油、碳酸氢钠脱硫、干燥剂脱水,最后通过流量计计量;⑤热解产生的高温半焦采用间冷式熄焦,冷却后的半焦由星型出料器排出至半焦罐收集。

图1 内旋式移动床热解试验工艺流程

Fig.1 Pyrolysis test process using inner-rotatory moving bed reactor

1.3 试验方法

神木煤热重分析采用SⅡ6300型热重分析仪测定,具体步骤为:将10 mg左右的煤样置于热天平坩埚中,用100 mL/min的氮气吹扫热天平,整个吹扫过程进行30 min后充分排出反应系统中的杂质气体。之后以10 K/min加热到105 ℃,恒温5 min,除去煤样品中可能存在的水分,再以不同加热速率升温到900 ℃,恒温15 min。

内旋式移动床热解试验方法及步骤如下:①试验煤样在105 ℃的烘箱内干燥3 h,干燥后的煤样置于密闭干燥器中进行冷却,确保入炉煤样为干燥煤样;②煤仓内装满煤样,由定量给料器控制下料速度为1 kg/h,调整传动轴转速,控制物料的停留时间;③待物料达到冷态稳定运行时,在氮气气氛保护下进行升温,逐步至目标热解温度,然后停止通入氮气;④当热解温度、物料温度、进出料速度均稳定后,开始计时并进行后续数据采集。

1.4 产物产率及特性表征

1)半焦产率及质量分析。半焦产率以计时测定阶段半焦罐中收集的冷却半焦质量为准,并按照相应的工业分析、元素分析等国家标准进行混合、制样和分析。

2)热解焦油产率及馏分组成。热解荒煤气冷却产生的焦油和水收集至烧瓶内,采用高速离心机进行分离,得到脱水后的纯焦油;冷却管和管路中残留焦油用丙酮进行冲洗,得到丙酮冲洗液;纯焦油及后续用丙酮吸收的焦油均混入丙酮冲洗液中,依次经过无水硫酸镁过滤脱水,旋转蒸发器减压低温蒸馏,获得浓缩焦油。浓缩焦油经过称重后,部分样品密封低温保存。取一小部分准确计量后放入蒸发皿中使丙酮自然挥发,按照质量差减法确定焦油中丙酮含量,计算热解总焦油质量。焦油馏分组成采用模拟蒸馏方法,利用安捷伦气相色谱(Agilent 7890A),借鉴石化行业标准NB/SH/T 0558—2016《石油馏分沸程分布的测定 气相色谱法》进行分析。

3)煤气产率。煤气产率按照试验稳定阶段气体流量计的数据计量,并折算至标准状态下的体积,质量由差减法获得。

2 结果讨论

2.1 热解温度对产物产率的影响

利用热重天平研究了5、20、40 K/min不同升温速率对神木煤热解过程的影响,结果如图2所示。由图2可知,20 K/min和40 K/min升温速率下的失重曲线更为接近,与5 K/min升温速率下的失重曲线差异较大,尤其是在400 ℃以后,说明相同温度下,升温速率的提高加速了煤样的分解。这主要是由于快速加热使短时间内更多的共价键断裂,产生较多的游离基,同时气体析出速率的增加也对液相的流动产生冲击,从而利于煤的分解[17-18]。20 K/min和40 K/min的热重曲线非常接近,差异并不明显,说明在此范围内提高升温速率对增强热解反应的作用比较有限,在工艺设计中应加以注意。

图2 不同升温速率下的热失重曲线

Fig.2 Weight loss curves at different heating rates

考虑到热解温度是影响产物产率的主要因素[15],为此利用内旋式移动床热解炉研究了500~800 ℃不同温度条件下热解产物的分布规律,为确保煤样热解充分,热解时间控制为150 min,产率分布如图3所示。

图3 热解温度对产物产率的影响

Fig.3 Effect of temperature on pyrolysis products yields

由图3可知,热解半焦产率随着热解温度的升高而不断降低,在较低温度下(500~650 ℃)提高热解温度,半焦产率下降幅度比高温时(700~800 ℃)更大,这与热重曲线在400~600 ℃时的失重速率最大是一致的。从试验结果来看,煤料在该反应器内为等温热解,随着热解终温的升高,焦油产率存在最大值,即650 ℃时焦油产率为7.52%。热解温度过高,焦油的二次裂解反应加强会降低焦油产率,700 ℃以后煤气产率的大幅度升高是焦油二次裂解的直观表现。

不同温度下热重试验、格金低温干馏和内旋式移动床热解试验的半焦产率对比如图4所示。600 ℃时内旋式移动床热解试验和格金试验半焦产率基本一致,证明150 min的热解时间是充分的。整个热解试验温度范围内,内旋式移动床热解的半焦产率始终低于对应温度下的热重试验半焦产率,且在低于700 ℃时差距大,高于700 ℃后与20、40 K/min升温速率的热重结果较为接近,主要原因是热重试验过程中,尽管坩埚内的样品温差较小,但是在相同温度下并未停留而是较快速升温,时间对热解反应的作用并未完全体现。

由于煤样的热解失重反应主要集中在700 ℃之前,温度高于700 ℃后热解温度和热解时间对主要挥发性成分的作用已经基本完成,因此半焦产率的差异也缩小了,可以认为由于煤的导热性较差等原因,温度越低,热解时间的作用就越显著,当热解温度超过大部分挥发性成分的分解温度后,热解时间的作用就会减弱。因此在工艺设计中,选择的热解温度较低时,更应保证热解时间充足。

图4 不同反应器的热解半焦产率

Fig.4 Yields of pyrolysis semicokes in different reactors

2.2 热解温度对半焦产物的影响

热解半焦与原煤相比,挥发分降低,着火点升高,燃烧反应速率减慢,燃烬性降低,一定程度上限制了其应用,但与普通动力煤相比,半焦在发热量、硫氮等污染性元素含量方面仍有较大的优势[19]。要实现低阶碎煤、末煤热解的工业化、规模化运行,必须首先解决半焦粉(末)的规模化利用。根据现有技术水平和潜在市场规模分析,电站锅炉掺烧和高炉喷吹是最适宜实现半焦粉(末)规模化利用的技术途径[20]。

电站锅炉可采用较高燃烧温度和炉膛高度以确保燃料燃烬,因此对半焦燃烧性能的限制较少,但作为高炉喷吹燃料,在燃烧带停留时间仅为20 ms左右,若燃烧率不高,会影响正常的冶炼过程,因此燃烧率一般应保持在85%以上。同时由于挥发分的脱除,颗粒的可磨性会发生变化,从而影响半焦下游加工制备的经济性与可行性。这些相关性能的变化除了和煤本身的煤质特性有关外,也与低阶煤热解工艺条件密切相关,应尽可能加以调控。

半焦的燃烧特性与挥发分相关性高,通过挥发分可预测煤粉气流着火温度(Ti),并对半焦着火性能进行判别。杨忠灿等[21]根据半焦的煤质特性,拟合了半焦粉气流着火温度和挥发分(Var)之间的关系

Ti=0.425 9(k1Var)2-25.433Var+838.91

式中:k1为煤种修订系数,根据煤变质程度进行取值,制焦原煤为褐煤时取2.0,制焦原煤为长焰煤时取1.8,制焦原煤为更高变质程度烟煤时取1.0。

结合电站机组燃烧特点及气流着火温度,将半焦的着火燃烧性能划分为极易燃、易燃、中等可燃和难燃区域。试验用煤为神木地区的烟煤,k1取值为1.0,不同热解温度下所得半焦的气流着火温度及在锅炉内的着火性能如图5所示。

图5 不同热解温度半焦的着火性能

Fig.5 Ignition characteristics of semicokes

with different pyrolysis temperatures

由图5可知,半焦气流着火温度范围为562.1~730.5 ℃,随热解温度的升高而升高,基本呈先快后慢的增长趋势。热解温度在600 ℃以下时半焦着火特性在易燃区域,在650~800 ℃时处于中等可燃区域,未出现难燃半焦,说明电站锅炉能够适应较宽热解温度范围的半焦,试验条件下的热解温度均可作为电站掺烧半焦的生产条件。如果半焦作为高炉喷吹燃料则应当选择更易燃的范围,即需要选择相对低的热解温度。

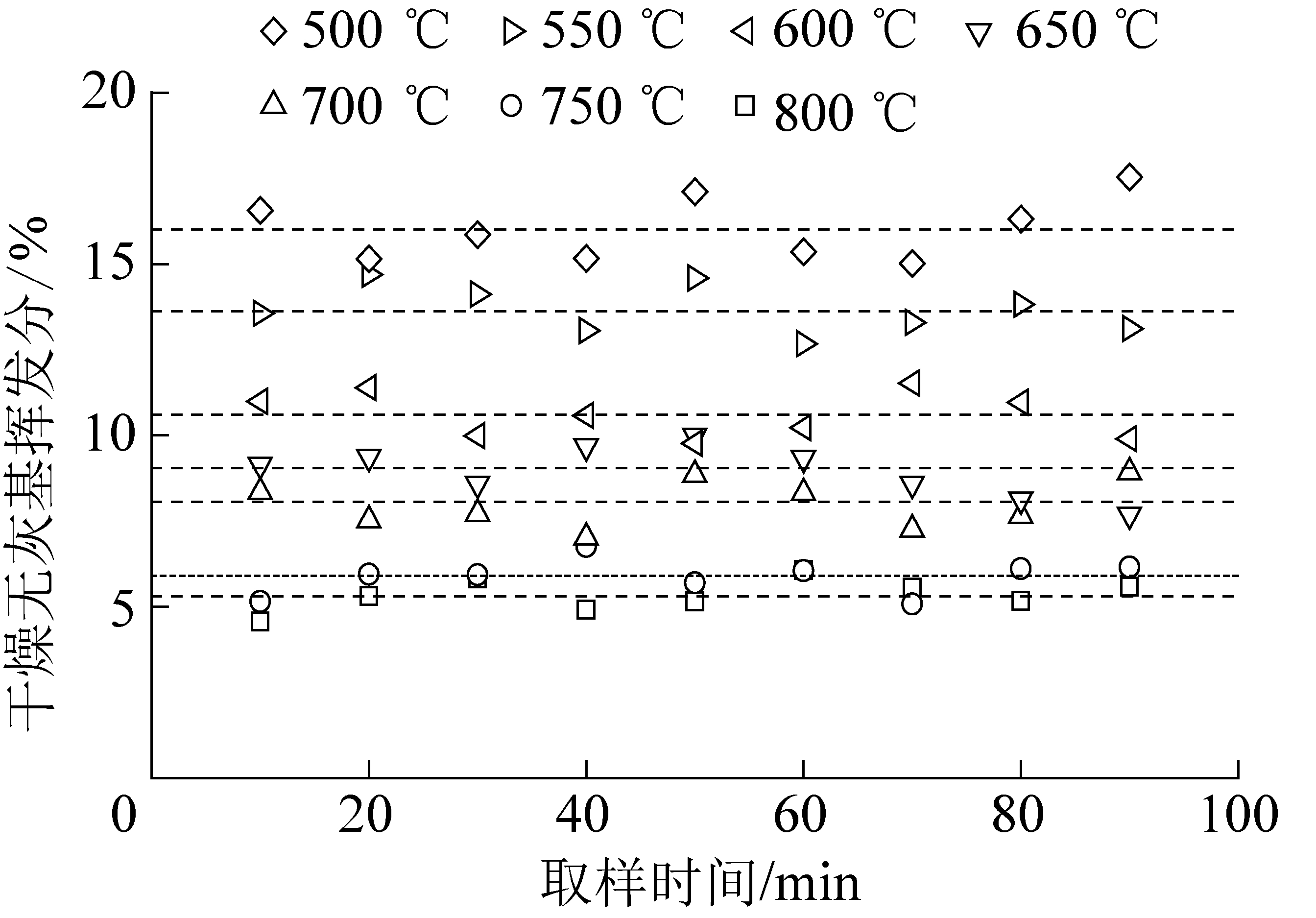

目前直立炉生产工艺产品质量波动较大,尤其是不同批次、不同粒度产品的水分、挥发分和灰分差异显著,极大限制了半焦在高炉喷吹中的应用。为研究内旋式移动床热解炉产物质量的稳定性,在试验稳定阶段平均间隔连续取样,测定其灰分、挥发分等指标,分析运行过程中指标的波动。考虑到干燥无灰基挥发分可以表征半焦的成熟度,排除灰分的影响,因此重点分析不同时间半焦产品挥发分Vdaf指标的变化情况,结果如图6所示。

图6 内旋式移动床热解炉热解半焦的挥发分变化

Fig.6 Vdaf variation of semicokes obtained using

inner-rotatory moving bed reactor

从图6数据点分布可以看出,热解半焦的品质基本稳定,挥发分波动幅度为0.46~0.87个百分点,且热解温度越高,半焦挥发分的波动幅度越小,说明内旋式移动床热解炉在500~800 ℃均可以实现物料的均匀稳定产出,有利于规模化利用。图7为不同热解半焦的可磨性变化,可见随着热解温度的提高,哈氏可磨性指数(HGI)先升高后降低。按照半焦用于高炉喷吹的产品质量要求,哈氏可磨性指数最低为40,对应为700 ℃左右的热解温度。因此半焦无论是用作电站掺烧还是高炉喷吹,热解生产温度均不宜过高。

图7 不同热解半焦的哈氏可磨性指数

Fig.7 HGI of different pyrolysis semicokes

综合以上分析,内旋式移动床热解炉在不同热解温度下均可实现物料的均匀、稳定热解,连续试验过程中挥发分波动小,Vdaf变化在1个百分点内。工艺条件控制为热解时间150 min,热解温度600~700 ℃时,可以同时获得较多的焦油以及具有适宜燃烧性、可磨性的半焦产品,满足电站锅炉、高炉喷吹等燃料质量要求。

2.3 热解工艺条件对焦油产物的调控作用

由于煤组成及热解过程的双重复杂性,焦油产物的品质调控一直是低阶煤热解的热点和难点。LIU等[14,22]认为调控的关键在于实现反应温度、时间和挥发物二次反应之间的匹配,适度控制反应器内挥发性产物的温升。基于这一理论成果,结合内旋式移动床热解炉的特点,通过优化反应器温度场进行相关调控研究,即反应器底部物料热解区域采取较高温的工艺条件,提高颗粒的受热速率,同时控制挥发物逸出至反应器中上部后的温度,降低热解气相产物在反应器内的温升,考察其对焦油产物的影响。反应器内温度场分布情况如图8所示。

图8 反应器内温度场分布示意

Fig.8 Temperature field distribution in the reactor

控制反应器底部热解温度为650 ℃,中上部热解温度分别为450、550、650、750 ℃进行不同工艺条件的热解试验,并参照高温煤焦油馏分段组成将热解焦油模拟蒸馏的馏分划分为轻油(<170 ℃)、酚油(170~210 ℃)、萘油(210~230 ℃)、洗油(230~300 ℃)、蒽油(300~360 ℃)、沥青(> 360 ℃)等馏分段。不同温度条件热解焦油的馏分组成如图9所示。

反应器为均匀温度场时,在500 ℃由于热解温度低,热解产生的焦油以低分子量的轻油、酚油等为主,焦油馏分轻质组分含量(<360 ℃)达到75.8%;随着热解温度的升高(550~700 ℃),煤一次热解的反应深度增加,更多相对大分子量的产物产生,洗油、蒽油以及沥青质等组分的占比逐渐升高,沥青(>360 ℃)含量从24.20%逐渐升高至30.56%;温度超过700 ℃以后,二次反应逐步以低分子量产物裂解反应和大分子量产物结焦反应为主[23],低分子量轻质产物减少速度加快,沥青等重组分含量升高至38.89%。

将反应器物料热解区域控制为650 ℃,反应器中上部温度改变,可以适度控制挥发物逸出后的温度变化。从图9b可知,随着中上部温度的升高,轻油和酚油等较低分子量产物的含量是降低的,从中上部450 ℃时的18.33%和14.89%分别降低至750 ℃时的14.38%和11.62%,其中中上部温度从550 ℃升高至650 ℃时,下降幅度最大,说明轻质焦油在550~650 ℃发生了较为明显的裂解反应。沥青组分由450 ℃时的25.68%升高至750 ℃时的33.77%,同样在550~650℃时升高较快。除了部分裂解反应外,提高反应器中上部温度,部分酚类化合物的缩合反应也在增强,主要是脱羟基后生成环戊二烯,然后脱氢等生成萘,再进一步提高温度,萘失去自由基缩合成多环芳烃等重质组分。反应器温度场优化试验表明,控制下部物料热解温度为650 ℃,中上部温度由650 ℃降低至550、450 ℃后,由于挥发物逸出后温升较小,轻质组分裂解和缩合反应的程度降低,焦油中重质组分含量最低为25.68%,有利于下一步的蒸馏和加氢等深加工,因此通过反应器分层控温的工艺设计可以实现提高焦油品质的目标。

图9 不同热解温度下焦油的馏分组成

Fig.9 Fractional composition of tars under different reactor temperatures

3 结 论

1)采用1 kg/h内旋式移动床热解试验炉,以神木煤为原料,研究了热解温度对产物产率和品质的调控作用,发现在热解温度500~800 ℃、热解时间150 min的工艺条件下,半焦产率为68.53%~78.62%,焦油产率在650 ℃时达到最高,为7.52%。

2)连续试验中半焦挥发分波动在1个百分点以内;半焦气流着火温度为562.1~730.5 ℃,着火性能处于易燃和中等可燃区域;半焦哈氏可磨性指数随着热解温度的升高先升高后降低;热解温度控制为600~700℃时,可同时获得较高焦油产率以及具有适宜燃烧性和可磨性的半焦产品,满足电站锅炉和高炉喷吹规模化利用要求。

3)通过反应器温度场控制可以实现焦油品质的调控。反应器下部温度控制为650 ℃,中上部温度控制为450~550 ℃时,轻质组分裂解和缩合反应程度较低,焦油中重质组分含量(>360 ℃馏分)最低为25.68%;中上部温度控制为550~650 ℃时,轻油和酚油等轻质组分减少较多。

[1] 尚建选,王立杰,甘建平,等.煤炭资源逐级分质综合利用的转化路线思考[J].中国煤炭,2010,36(9):98-101.

SHANG Jianxuan,WANG Lijie,GAN Jianping,et al.Thinking of conversion route of comprehensive utilization of coal resources by categories and qualities[J].China Coal,2010,36(9):98-101.

[2] 王 岩.煤科院低阶煤热解技术的发展[J].煤质技术,2016 (S1):20-24.

WANG Yan.Low rank coal pyrolysis technology of China Coal Research Institute[J].Coal Quality Technology,2016(S1):20-24.

[3] 郑化安.中低温煤热解技术研究进展及产业化方向[J].洁净煤技术,2018,24(1):13-18.

ZHENG Huaan.Research status and industrial direction of middle and low temperature coal pyrolysis technology[J].Clean Coal Technology,2018,24(1):3-18.

[4] 白效言,张 飏,王 岩,等.低阶煤热解关键技术问题分析及研究进展[J].煤炭科学技术,2018,46(1):192-198.

BAI Xiaoyan,ZHANG Yang,WANG Yan,et al.Analysis of key issues and research progress in pyrolysis of low rank coal[J].Coal Science and Technology,2018,46(1):192-198.

[5] 崔 阳.粉煤热解技术的研究现状及展望[J].能源化工,2018,39(2):33-38.

CUI Yang.Research status and prospects on pyrolysis technologies of the pulverized coal[J].Energy Chemical Industry,2018,39(2):33-38.

[6] 敬旭业,王 坤,董鹏飞,等.240 t/d固体热载体粉煤热解工艺及中试研究[J].洁净煤技术,2018,24(1):50-56.

JING Xuye,WANG Kun,DONG Pengfei,et al.Pilot plant study on 240 t/d pulverized coal pyrolysis technology with solid heat carrier[J].Clean Coal Technology,2018,24(1):50-56.

[7] 尚建选,梁玉昆,沈和平.一种碳物料气固双载体双循环的热解装置及方法,中国:201910665318.4 [P].2019-07-23.

[8] 杨会民,张 健,孔少亮,等.粉煤加压热解-气化一体化技术(CCSI)探讨[J].化肥设计,2018,56(6):20-23.

YANG Huimin,ZHANG Jian,KONG Shaoliang,et al.Discussion on the coal to coal tar and syngas integration (CCSI) Technology[J].Chemical Fertilizer Design,2018,56(6):20-23.

[9] 郑锦涛.煤气热载体分段多层低阶煤热解成套工业化技术(SM-GF)的应用[J].煤炭加工与综合利用,2018(8):55-58,74.

ZHENG Jintao.Application of industrial technology (SM -GF) of coal gas heat carrier segment multilayer low rank coal pyrolysis[J].Coal Processing & Comprehensive Utilization,2018(8):55-58,74.

[10] 张 旭,王利斌,裴贤丰,等.煤热解提高焦油产率及品质关键技术与研究进展[J].煤炭科学技术,2019,47(3):227-233.

ZHANG Xu,WANG Libin,PEI Xianfeng,et al.Research progress and key technology of improving coal tar yield and quality by coal pyrolysis[J].Coal Science and Technology,2019,47(3):227-233.

[11] 陈立平.煤粉热解调控及半焦富氧燃烧若干理论与试验研究[D].杭州:浙江大学,2018.

CHEN Liping.Theoretical and experimental investigation of coal pyrolysis at high-temperature and coal-char combustion/gasification in air/oxy atmosphere[D].Hangzhou:Zhejiang University,2018.

[12] 张俊杰,徐绍平,王光永,等.停留时间对低阶煤快速热解产物分布、组成及结构的影响[J].化工进展,2019,38(3):1346-1352.

ZHANG Junjie,XU Shaoping,WANG Guangyong,et al.Effect of residence time on distribution,composition and structure of products derived from fast coal pyrolysis[J].Chemical Industry and Engineering Progress,2019,38(3):1346-1352.

[13] 张庆伟,申宝宏,曲思建,等.内蒙古褐煤热解半焦燃烧特性研究[J].洁净煤技术,2014,20(6):46-51.

ZHANG Qingwei,SHEN Baohong,QU Sijian,et al.Combustion characteristics of Inner Mongolia lignite semi-coke[J].Clean Coal Technology,2014,20(6):46-51.

[14] LIU Z Y,GUO X J,SHI L,et al.Reaction of volatiles:a crucial step in pyrolysis of coals[J].Fuel,2015,154:361-369.

[15] 陈兆辉,高士秋,许光文.煤热解过程分析与工艺调控方法[J].化工学报,2017,68(10):3693-3707.

CHEN Zhaohui,GAO Shiqiu,XU Guangwen.Analysis and control methods of coal pyrolysis process[J].CIESC Journal,2017,68(10):3693-3708.

[16] 裴贤丰.低阶煤中低温热解工艺技术研究进展及展望[J].洁净煤技术,2016,22(3):40-44.

PEI Xianfeng.Research progress of low rank coal pyrolysis technology at medium and low temperature[J].Clean Coal Technology,2016,22(3):40-44.

[17] XU Shipei,ZENG Xi,HAN Zhennan,et al.Quick pyrolysis of a massive coal sample via rapid infrared heating[J].Applied Energy,2019,242:732-740.

[18] 解 强,梁鼎成,田 萌,等.升温速率对神木煤热解半焦结构性能的影响[J].燃料化学学报,2015,43(7):798-805.

XIE Qiang,LIANG Dingcheng,TIAN Meng,et al.Influence of heating rate on structure of chars derived from pyrolysis of Shenmu coal[J].Journal of Fuel Chemistry and Technology,2015,43(7):798-805.

[19] 侯吉礼,尚文智,刘军利,等.兰炭(半焦)替代原煤清洁燃烧的排放对比研究[J].煤炭技术,2016,35(8):287-289.

HOU Jili,SHANG Wenzhi,LIU Junli,et al.Comparison of emission from lantan (semi-coke) instead of raw coal for clean and efficient combustion[J].Coal Technology,2016,35(8):287-289.

[20] 张 飏.低阶粉煤热解半焦规模化利用技术研究进展[J].煤质技术,2018,33(4):10-14,18.

ZHANG Yang.Research progress of semicoke large scale utilization technology of low rank pulverized coal pyrolysis[J].Coal Quality Technology,2018,33(4):10-14,18.

[21] 杨忠灿,刘家利,王志超,等.半焦着火性能评价指标在电站锅炉上的应用[J].热力发电,2017,47(3):109-113,120.

YANG Zhongcan,LIU Jiali,WANG Zhichao,et al.Application of ignition performance evaluation indicator of semi-coke in utility boilers[J].Thermal Power Generation,2017,46(3):109-113,120.

[22] 刘振宇.煤快速热解制油技术问题的化学反应工程根源:逆向传热与传质[J].化工学报,2016,67(1):1-5.

LIU Zhenyu.Origin of common problems in fast coal pyrolysis technologies for tar:the countercurrent flow of heat and volatiles[J].Journal of Chemical Industry and Engineering(China),2016,67(1):1-5.

[23] 敦启孟,陈兆辉,皇甫林,等.温度和停留时间对煤热解挥发分二次反应的影响[J].过程工程学报,2018,18(1):140-147.

DUN Qimeng,CHEN Zhaohui,HUANGFU Lin,et al.Influences of temperature and residence time on secondary reactions of volatiles from coal pyrolysis[J].The Chinese Journal of Process Engineering,2018,18(1):140-147.