0 引 言

现代化矿井的原煤运输多采用带式输送机,且向大型化与自动化发展。一条矿用带式输送机的长度可从几百米到近千米,最长可达5.4 km(神东锦界煤矿),运输设备的总装机负荷能占到煤矿总负荷的30%[1-2]。目前广泛使用的“逆煤流启动、顺煤流停止”控制方式在启动整条运输线时,需要一定的启动时间,增加了煤矿运输系统的电耗和设备损耗[3-5]。

为了提高煤矿经济效益和保障煤矿安全生产,孙继平[6-7]提出在研究性能可靠的煤量监控技术基础上,根据运煤量自动调节输送带速度,实现有煤开、无煤停,煤多快运、煤少慢运,以提高设备运行效率、减少设备磨损、降低能耗为目标的矿用带式输送机“顺煤流启动、顺煤流停止”的控制方式;王国法院士[8-10]提出了煤流平衡的多机协同控制理论,通过控制矿用带式输送机支路的运煤流量和小于主输送机的最大运力,来实现矿用带式输送机的“运力平衡”[8-10],避免主矿用带式输送机压煤、停机而影响生产。

实现煤矿带式输送机“顺煤流启动、顺煤流停止”及“运力平衡”系统控制的先决条件是优化矿用带式输送机上的煤量检测技术。目前对矿用带式输送机上的煤量检测的常用方法是:①通过电子皮带秤实现矿用带式输送机的流量检测[11-12]。电子皮带秤是接触式称重,检测结果的稳定性受输送带张力变化、跑偏等因素的影响较大,控制矿用带式输送机带速的信号变化大。②通过核子秤实现矿用带式输送机的流量检测[13-14]。核子秤是非接触式称重,检测结果不受输送带变化、安装环境的影响。但因设备含有放射源,推广应用受环保政策影响大。③通过激光秤实现矿用带式输送机的流量检测[15-16]。激光秤的优点是非接触测量,缺点是计量误差受环境光的强弱变化影响较大。在矿用带式输送机运行速度快、物料粒度变化大时,其测量误差变大。④通过超声波测距实现流量检测[17-18]。超声波测距响应速度慢,在矿用带式输送机高速运行时测量误差较大。⑤通过视频图像处理实现输送带上的煤流体积检测[19-20]。视频图像采集质量受环境粉尘和光线亮度变化影响比较大。上述5种煤量检测方法都是检测输送带上的局部载荷(输送带横断面)、瞬时流量。由于煤矿工作面出煤具有非连续性、原煤粒度变化大的特点,用输送带上局部载荷、瞬时流量去控制矿用带式输送机的带速,可能会造成矿用带式输送机的带速调整处于震荡状态,影响矿用带式输送机的有效运力;还可能会造成矿用带式输送机上原煤因不能及时运出,产生“压带”事故,影响煤矿安全生产。

笔者提出的基于激光测距[21-22]的矿用带式输送机多参数检测,可以实现矿用带式输送机上的煤量分布状态的不接触检测,还能对带式输送机的跑偏进行不接触测量。以矿用带式输送机输送带上煤量整体载荷分布状态为依据,配合调速智能算法,可对矿用带式输送机的速度进行优化,以接近主矿用带式输送机额度载荷(额定流量)的速度运转,实现对矿用带式输送机“煤多快运、煤少慢运”和矿用带式输送机“运力平衡”的准确控制,降低矿用带式输送机的电耗,减少设备磨损,提高运输效率,减少“压带”事故。

1 激光测距方法

1.1 激光特性及激光测距分类

激光是20世纪60年代发明的一种光源,具有单色性好、亮度高、方向性好的特点。

激光测距可分为基于到达时间差TDOA(Time Difference of Arrival)的脉冲法、基于到达角度AOA(Angle of Arrival)的相位法和激光三角法[23]。

1.2 激光三角法测距原理

激光三角法测距是用一个点状激光器的中心点与摄像机镜头的中心点在空间上形成一条与摄像机焦平面平行的基准线,基准线的长度为两者的距离s,激光器中心点到目标物之间的距离为d,其与基准线之间形成的夹角为β,则激光器中心点、摄像机镜头中心点与目标物构成一个大三角形(空间三角形)。

假设目标物体在点状激光器发射激光的照射下,目标物反射的激光在摄像机成像平面的位置点为P,则摄像机镜头中心点、激光反射到摄像机成像平面P点和辅助成像点P′构成一个小三角形(图像三角形),如图1所示。

图1 激光三角法测距原理

Fig.1 Principle diagram of laser triangulation ranging

如果摄像机焦距为f、摄像机感光器的像素尺寸为E,激光反射成像像素坐标P相对于成像中心位置为F。设PP′=x,则x=x1+x2=f/tan β+EF。

根据大、小三角形的相似性,可计算出目标物到基准线的距离q为

q=fs/x

(1)

根据空间三角形的边角关系,可导出被测物到激光器的距离d为

d=q/sin β

(2)

当目标物沿着激光方向移动时,通过式(1)获得q,通过式(2)获得激光器与目标物之间的距离d,实现了用激光对目标物距离的测量。

2 矿用输送带载荷分布状态检测方法

激光测距模块与直流电机一起装在防爆壳内,固定在矿用带式输送机轴线上方约2 m处。直流电机带动激光测距模块单向旋转时,对矿用带式输送机上的物料横断面轮廓进行2维扫描。随着输送带的移动,在固定的时间内对固定长度的矿用带式输送机上物料流轮廓进行3维扫描,形成矿用带式输送机上物料的3D点云空间形态特征数据库。根据输送带物料载荷模型,实现对输送带载荷的分布检测。

2.1 输送带上原煤表面轮廓测量方法

在激光测距模块的防爆外壳上开一个45°扇形角的观察窗。当激光测距模块旋转到观察窗口时,测量激光模块到输送带上原煤表面的空间距离如图2所示。直流电机带动激光测距模块顺时针高速旋转,当激光测距模块旋转通过观察窗时为有效扫描范围,这时激光透过观察窗照射在输送带上的物料表面,返回激光测距模块到物料表面的空间距离,然后根据三角函数计算出输送带上物料的垂直高度。当激光测距模块旋转通过观察窗后,进入了无效扫描范围,这时关闭激光,停止测距。这种单向旋转云台与往复式云台相比,更容易精准定位,提高测量精度。

图2 矿用带式输送机载荷分布状态测量原理

Fig.2 Principle diagram for measuring load

distribution of mine belt conveyor

2.2 输送带上原煤载荷分布状态检测算法

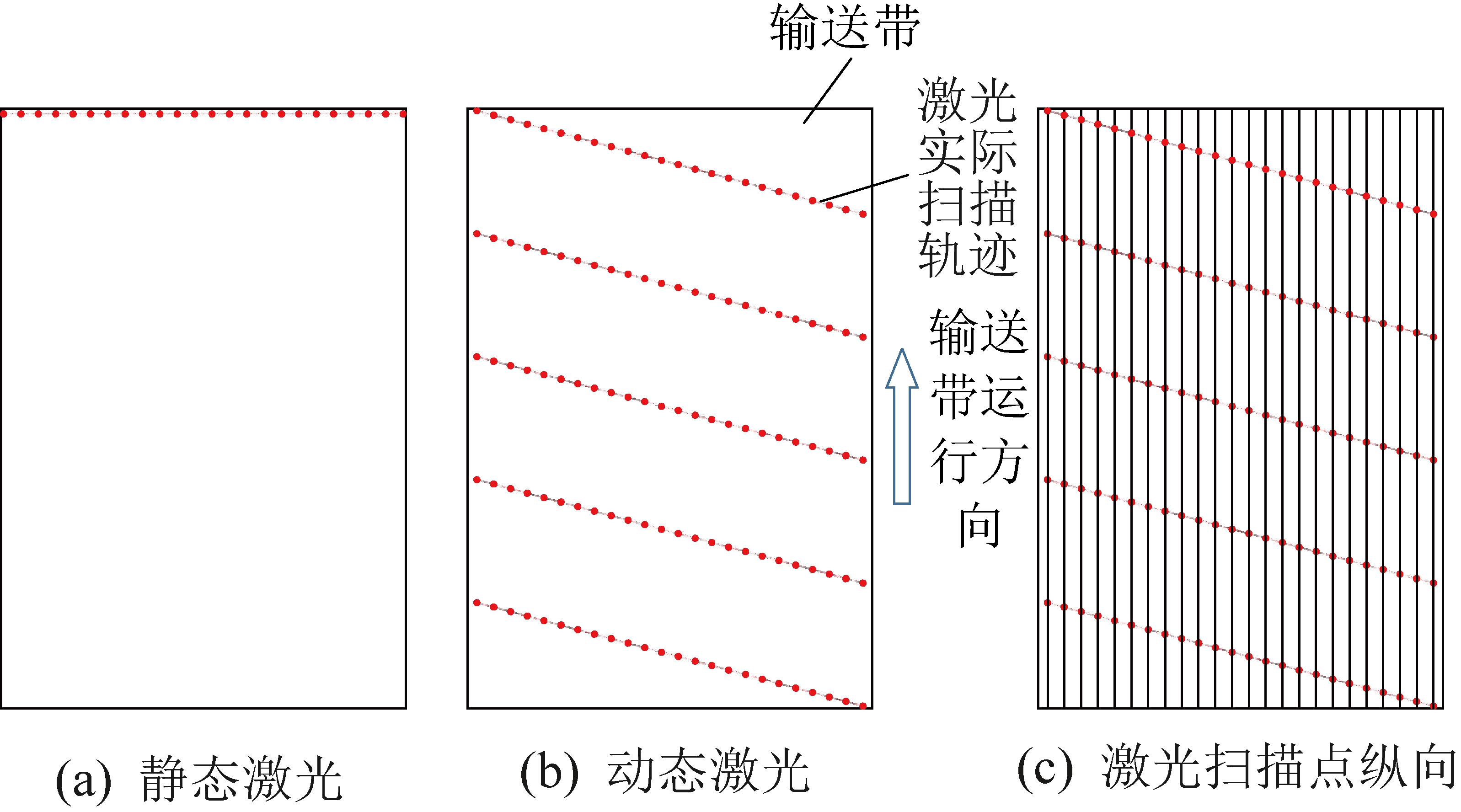

矿用带式输送机停机状态下,激光扫描点轨迹如图3a所示,是一条水平线。但当矿用带式输送机启动后,由于激光测距模块在对输送带表面进行扫描的同时,输送带也在沿着输送机的纵向而前行,因此,在输送带物料载荷表面上实际形成的扫描点数据线不是水平线,而是多条平行的斜线,如图3b所示。每条斜线上的每个扫描点数据都来自矿用带式输送机不同的横断面,通过一条扫描线的数据来计算输送带上物料载荷的横截面面积显然是行不通的。在此,可以将输送带上物料载荷沿输送带的运行方向上纵向切分成若干个纵向截面,如图3c所示。

图3 激光测距数据线扫描点分布

Fig.3 Scanning point distribution diagram

of laser ranging bar data

在激光测距模块旋转速度以及输送带运行速度固定的情况下,一组扫描线纵向对应点来自同一个纵向截面。因此可以采集一组扫描数据,然后按照纵向切分,求出纵向截面积,再通过积分方法求得输送带上物料载荷的体积。

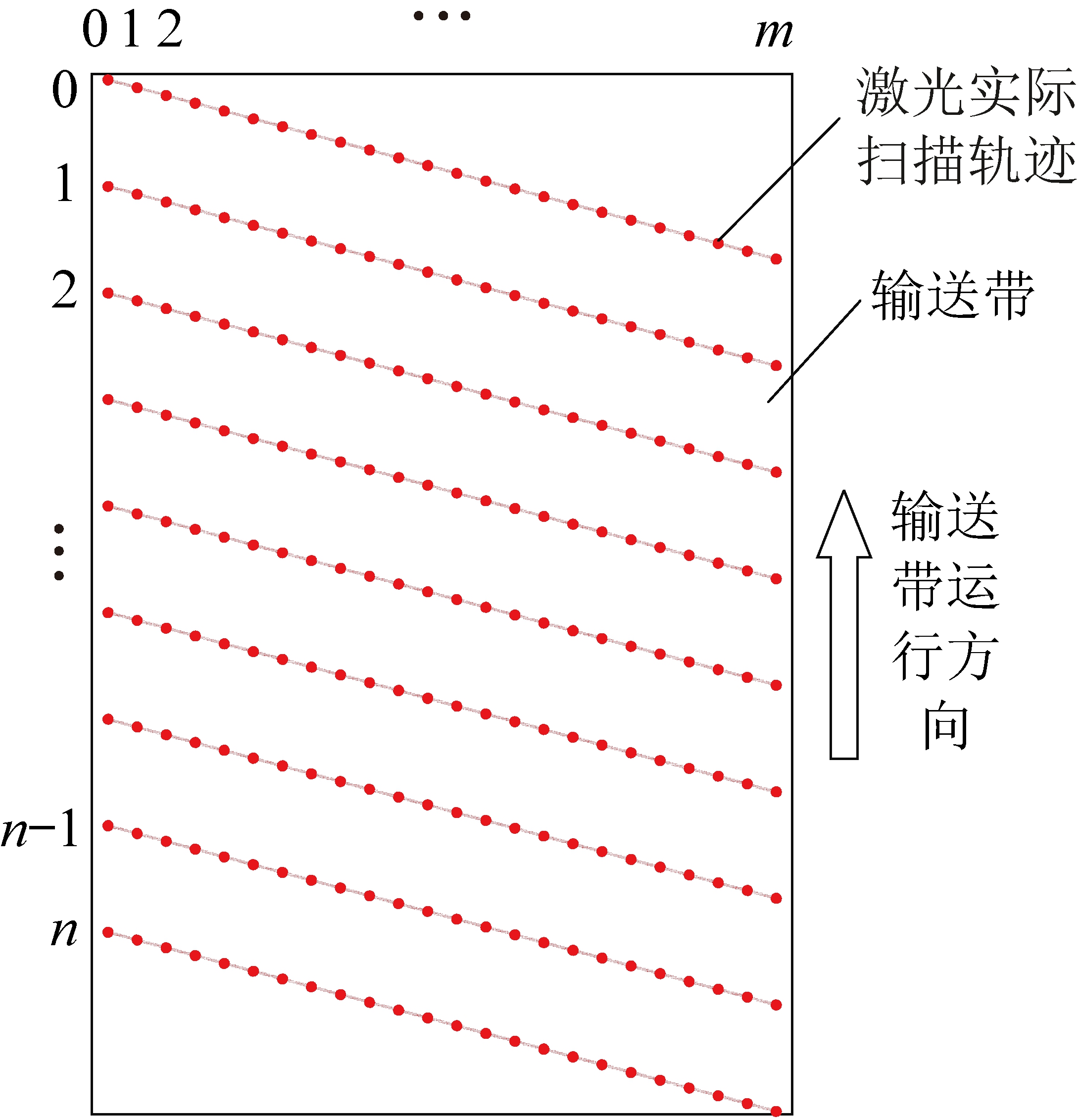

将矿用带式输送机带横向的带宽定义为B,将激光测距模块在矿用带式输送机带宽方向上与输送带表面产生的激光扫描点标记为0、1、2、…、m-1、m;矿用带式输送机纵向的单位长度定义为L,在纵向L上产生的激光扫描点标记为0、1、2、…、n-1、n;则激光测距模块在矿用带式输送机输送带表面产生的激光扫描线如图4所示。

第一条扫描线上的数据点标记为h(0,0)、h(0,1)、…、h(0,i)、…、h(0,n),第m条扫描线的数据点为h(m,0)、h(m,1)、…、h(m,i)、…、h(m,n)。此时,将输送带纵向划分成n个区域。在这个区域内,高度距离的数据点用二维数组H[][]表示为

H[][0]={h(0,0),h(1,0),…,h(i,0),…,h(m,0)};

H[][1]={h(0,1),h(1,1),…,h(i,1),…,h(m,1)};

⋮

H[][n]={h(0,n),h(1,n),…,h(i,n),…,h(m,n)}。

图4 激光测距数据扫描点分布

Fig.4 Scanning point distribution diagram of laser ranging

沿着输送带运动方向的一侧定义为x轴(纵向上激光扫描点n),输送带的横向作为y轴(横向上激光扫描点m),垂直于输送带表面作为z轴,则观察窗到输送带表面的三维空间体积V为

![]()

![]()

当m、n都趋向→∞,则输送带上单位长度分别为B、L,其维空间体积V为

(3)

输送带上没有原煤时,观察窗到输送带之间单位长度的三维空间体积为V0 ;输送带上有原煤时,观察窗到输送带原煤表面之间的单位长度的三维空间体积为Vf 。用V0-Vf ,即可得到输送机输送带上的单位长度原煤体积V 。

对于特定的采煤工作面,原煤的密度可认为是一个变化不大的常量。在获得输送带上单位长度原煤体积V的条件下,得到输送带上单位长度的原煤质量(载荷),按照与其对应的输送带位置,记录下相应的输送带上原煤的载荷,就得到了输送带上整体的载荷分布状态。

2.3 矿用输送带载荷分布状态检测精度和实时性

要提高矿用带式输送机载荷测量的精度和实时性,就要加大在输送带横向扫描线(斜线)上的扫描数据点数、减小输送带纵向扫描线间的间距。

由于激光测距是通过激光测距目标物测量模块到输送带表面之间的空间距离,所以激光测距模块完成一个测点需要有一个固定的测量时间。受激光测距模块测量时间影响,输送带横向扫描产生的测点数决定于激光测距模块单点的测量时间和云台转速,而激光测距模块对输送带纵向的扫描间距决定于云台转速、云台上安装的激光测距模块数量和输送带的运行速度。激光测距速度越快,云台转速越慢,在输送带横向扫描产生的扫描点越密;输送带运行速度越慢,云台转速越快,输送带纵向2条扫描线之间的间距越小,测量精度越高。

为了保证测量的准确性,旋转云台对输送带的有效扫描角设为45°。如果在旋转云台上的直径端点位置安装2组激光测距模块,云台旋转的恒定转速为n1,则激光模块在输送带横向产生的扫描线上的点数为N1、在输送带纵向产生的下一条扫描线的距离为L1,2组激光测距模块在输送带表面产生的扫描线效果如图5a所示。

图5 增加激光测距模块提高测量精度和实时性

Fig.5 Increasing laser ranging module to improve

measurement accuracy and real-time performance

如果在旋转云台上的直径端点位置安装4个激光测距模块且90°等分,云台旋转的速度为n1/2,则激光模块在输送带表面横向产生的扫描线上的点数为2N1、在输送带纵向产生的下一条扫描线的距离为L1/2。云台上安装4个激光测距模块在输送带表面产生的扫描线效果如图5b所示。这样,在旋转云台上最多可以增加到8个测距模块。通过降低云台旋转速度,增加输送带横向扫描线一周期内测距的点数。

在矿用带式输送机带速不变的前提下,通过增加云台上测距模块的个数,减小输送带纵向扫描线的间距来提高输送带载荷测量精度和实时性。

3 激光测距的输送带跑偏检测方法

3.1 输送带跑偏的判定方法

激光测距模块在对输送机的输送带表面进行扫描时,会遇到下述3种情况:

1)在输送带的范围内。输送带为空带时,激光直接扫描到输送带上,这时扫描得到的有效测量距离最大,是一个已知的固定值Lmax。

2)在输送带的范围内。输送带上有物料时,激光扫描到物料表面。随着输送带上的物料增加,激光测距模块返回的测距值会减小,最小是一个已知的固定值Lmin。

3)在输送带的范围外。激光扫描超出了输送带边界后,只有在遇到了输送机架、地面等障碍后才能返回,测距值与输送机所处的环境有关,但远大于输送机空带的距离值Lmax。根据激光模块到输送带表面的距离设定一个空带距离阈值Lmax。

激光测距值小于Lmax的数据定义为有效数据,大于Lmax的数据为无效数据,紧邻无效数据的点就是输送带的边界。

输送带跑偏检测原理如图6所示。当输送带正常不跑偏时,激光的扫描范围覆盖整个输送带的横断面,激光扫描的有效数据以输送带横断面中轴线为中心均匀分布在两侧,两侧的外边是无效数据,两侧的无效数据点数基本相等,如图6b所示,输送带上的激光扫描中心线数N=12,输送带左边界扫描线数NL=4,输送带右边界扫描线数Nm=20。如果输送带向左跑偏,则有效数据的分布脱离中轴线向左侧偏移,左侧的无效数据点数少于右侧的无效数据点数,如图6a所示;如果输送带发生了右跑偏,有效数据分布向右侧偏移,左侧的无效数据点数多于右侧的无效数据点数,如图6c所示。通过检测输送带边界点的位置就可以判断输送带是否出现跑偏故障。

图6 输送带跑偏检测原理示意

Fig.6 Schematic of belt deviation detection principle

3.2 输送带跑偏量的计算方法

由于激光测距模块的旋转速度恒定,激光测距时间恒定,输送带表面上2个激光点之间的横向距离是一定值。在计算输送带跑偏量时,首先确定输送带左边界第1条扫描线NL和右边界最后一条扫描线NM的位置值后,再对激光测距模块的输出值进行比较。如果在输送带边界点的第一条扫描线NL的距离值大于空带距离阈值Lmax,则说明输送带出现了右跑偏,继续比较第2条扫描线的距离值,直至扫描线的距离值与空带距离阈值Lmax相等。通过比较输送带偏离几条扫描线,就可以计算出输送带向右的横向跑偏量;反之,可计算输送带向左的横向跑偏量。

4 带式输送机集中控制系统检测及控制

4.1 激光测距带式输送机多参数检测仪设计方案

激光测距矿用带式输送机多参数检测仪由激光测距模块、激光控制处理模块、旋转云台、导电滑环[24]、直流电机、直流电源模块、网络控制模块和防爆壳构成,如图7所示。

图7 激光测距带式输送机多参数检测仪组成示意

Fig.7 Composition diagram of multi-parameter

tester for laser ranging belt conveyor

激光测距模块安装在云台上,直流电机带动云台高速转动。激光测距模块的电源通过导电滑环与直流电源模块相连接,其数据线通过导电滑环与激光控制处理模块相接,直流电源模块、激光控制模块、网络控制模块通过导电滑环为云台上的激光测距模块供电并实现数据传输。网络控制模块具有以太网电口和WIFI通信接口,有自己的IP地址和WEB服务器功能。

矿用带式输送机载荷监测仪的网页储存在载荷监测仪的网络控制模块里。用户可以通过输入IP地址直接访问,实现测量数据的浏览和监测仪参数的修改。为提高数据的交换效率,保证激光控制数据的实时性,浏览器与WEB服务器之间的通信采用HTML5 WebSocket技术,建立数据的实时通道,实现数据的主动发送,增加数据检测的实时性。

矿用带式输送机多参数检测仪要满足煤矿井下爆炸性危险气体环境的要求,其防爆类型宜采用隔爆兼本安型设计。直流电机、激光控制处理模块、旋转云台上的激光测距模块、直流电源模块的供电功率大,宜全部装在隔爆壳内,由非本安电源供电;网络通信模块的以太网电口和WIFI通信接口的供电功率较小,宜设计成本安型,由本安电源供电;通信接口输出本安信号,方便与系统中的其他设备联接。

4.2 矿用带式输送机载荷分布状态的校验

在每一条矿用带式输送机的机头、机尾各安装一个激光测距多参数检测仪。位于机尾的多参数检测仪将先测得的原煤载荷数据通过网络传给机头的多参数检测仪,机头的多参数检测仪在获得机尾的原煤载荷信息后,经过输送带从机尾到机头运行时间的延时,用机头多参数检测仪测量的结果与机尾多参数检测仪测出的同位置的测量值进行校验,减少测量误差,提高测量的准确性。

4.3 “顺煤流启动、顺煤流停止”系统的控制策略

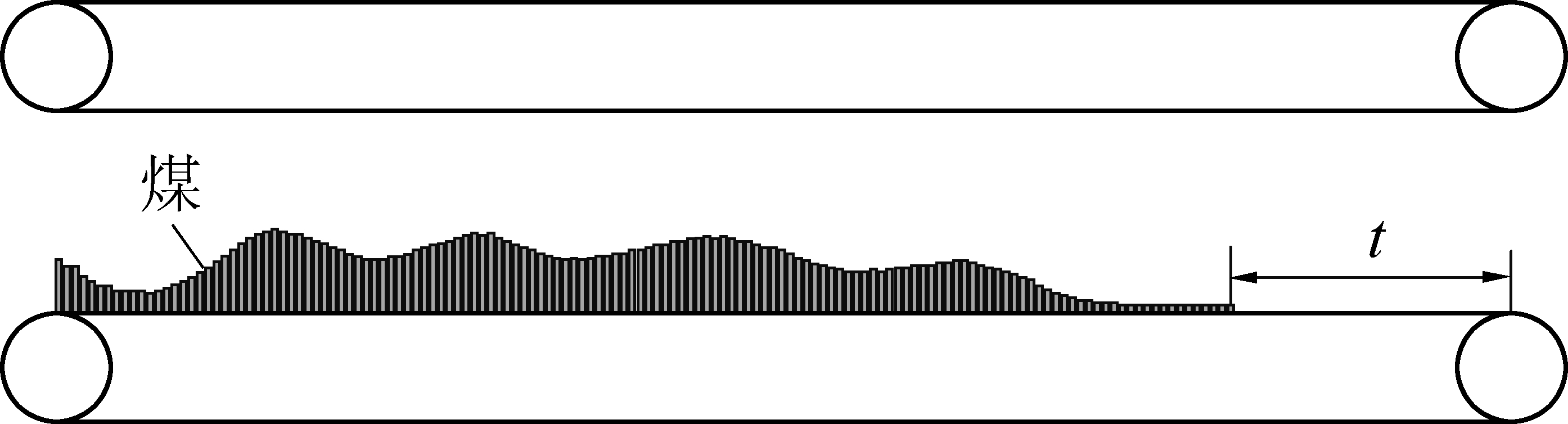

通过对多个多参数检测仪对输送带上同一位置、不同时刻的载荷测量,准确得到了一条矿用带式输送机载荷分布的整体状态,并绘制出矿用带式输送机动态载荷分布图,如图8所示。

图8 矿用带式输送机动态载荷分布示意

Fig.8 Schematic of dynamic load distribution

of mine belt conveyor

按照输送带上载荷分布的整体状态对输送机进行调速控制:

1)本地带式输送机有载荷时,根据输送带速度和载荷分布计算出载荷到达输送机机头的时间t。如果t小于设定的阈值时间T时,则启动顺煤流方向相邻的下一台带式输送机,低速运转,做好运料准备。

2)本地带式输送机按着载荷大小调节带速。载荷大、运速快,载荷小、运速慢,接近额定载荷运行。

3)当多参数检测仪检测到整条输送带的载荷分布持续为零时,控制带式输送机停机。实现有煤开、无煤停,煤多快运、煤少慢运,顺煤流启动、顺煤流停止,降低矿用带式输送机电耗和设备损耗。

4.4 矿用带式输送机“运力平衡”系统的控制策略

分支矿用带式输送机多参数检测仪测量出的分支煤流量总和,应接近主矿用带式输送机的总煤流量。调节分支矿用带式输送机的煤流量总和,接近主矿用带式输送机的额定流量,避免出现“压带”,提高系统的有效运力,降低系统设备电耗和磨损。

5 结 论

1)基于激光测距的输送带载荷分布检测、跑偏检测均是非接触测量,不受矿用带式输送机架震动、输送带张力变化等工况因素影响,适用于煤矿井下环境。

2)基于激光测距的矿用带式输送机多参数检测方法实现了输送带的载荷分布状态的整体检测、跑偏检测功能,可以简化矿用带式输送机调速系统传感器的配置,提高了系统的集成度及可靠性。

3)基于输送带载荷分布状态的顺煤流启动、顺煤流停止控制,能够根据输送机上的整体载荷分布情况对输送机的速度进行调控,可以避免采用输送机瞬时载荷进行调速控制,因瞬时载荷变化幅度大,出现小煤量时高速运转、大煤量时低速运转,甚至出现压带事故。

[1] 许 军.大距离输送带运输机动态调速效益分析[J].选煤技术,2017(3):71-74,86.

XU Jun.Analysis of the benefits obtained through realizing dynamic speed control of long belt conveyor[J]. Coal Preparation Technology,2017(3):71-74,86.

[2] 王海军.带式输送机机载煤量自动匹配控制及节能分析[J].煤炭科学技术,2013,41(S2):246-249.

WANG Haijun. Automatically matching control of airborne coal quantity in mine belt conveyor and energy-conserving[J].Coal Science and Technology,2013,41(S2):246-249.

[3] 白恩杰.矿井原煤运输集控系统的研究与应用[D].西安:西安科技大学,2017:2-6.

BAI Enjie. Research and application of coal mine transport control system [D]. Xi’an:Xi’an University of Science and Technology,2017:2-6.

[4] 马 刚,张运华.煤流量检测及带式输送机自适应调速技术研究[J].煤矿机械,2017,38(1):158-161.

MA Gang ,ZHANG Yunhua. Study on coal flow detection and belt conveyor self-adaptive speed control[J]. Coal Mine Machinery,2017,38(1):158-161.

[5] 王权明,王兴友,柏 峰,等.带式输送机能耗管理技术及应用[J].煤炭科学技术,2018,46(S2):178-182.

WANG Quanming,WANG Xingyou,BAI Feng,et al.Technology and application of belt conveyor energy consumption management [J]. Coal Science and Technology,2018,46(S2):178-182.

[6] 孙继平.煤矿信息化与自动化发展趋势[J].工矿自动化,2015,41(4):1-5.

SUN Jiping.Development trend of coal mine informatization and automation[J]. Industry and Mine Automation,2015,41(4):1-5.

[7] 孙继平.煤矿信息化自动化新技术与发展[J].煤炭科学技术,2016,44(1):19-23,83.

SUN Jiping. New technology and development of mine informatization and automation [J]. Coal Science and Technology,2016,44(1):19-23,83.

[8] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo. Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[9] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(4):903-913.

WANG Guofa,PANG Yihui,REN Huiwei,et al.Coal safe and efficient mining theory,technology and equipment innovation practice [J].Journal of China Coal Society,2018,43(4):903-913.

[10] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3),459-467.

WANG Guofa,ZHANG Desheng. Innovation practice and development prospect of intelligent fully mechanized technology for coal min[J]. Journal of China University of Mining & Technology,2018,47(3),459-467.

[11] 李爱莲,姚桂琴.电子称重式给煤机控制系统[J].自动化应用,2014(11):41-42.

LI Ailian,YAO Guiqin.The control system of electronic weighing coal feeder[J]. Automation Application,2014(11):41-42.

[12] 李宏涛.电子称重式给煤机控制系统的研究与应用[D].大连:大连理工大学,2017:4-7.

LI Hongtao. Electronic weighing coal feeder control system research and application[D]. Dalian:Dalian University of Technology,2017:4-7.

[13] 孙继平.煤矿监控新技术与新装备[J].工矿自动化,2015,41(1):1-5.

SUN Jiping. New technologies and new equipments of coal mine monitoring[J]. Industry and Mine Automation,2015,41(1):1-5.

[14] 任凤国,刘学红,任安祥,等.提高矿用X射线核子秤计量稳定性的研究[J].工矿自动化,2018,44(8):24-27.

REN Fengguo,LIU Xuehong,REN Anxiang,et al.Research on improving measurement stability of mine-used X-ray nuclear scale[J].Industry and Mine Automation,2018,44(8):24-27.

[15] 曾 飞,吴 青,初秀民,等.带式输送机物料瞬时流量激光测量方法[J].湖南大学学报(自然科学版),2015,42(2):40-47.

ZENG Fei,WU Qing,CHU Xiuming,et al. Measurement of material instantaneous flow on belt conveyors based on laser scanning [J].Journal of Hunan University(Natural Sciences),2015,42(2):40-47.

[16] 关丙火.基于激光扫描的带式输送机瞬时煤量检测方法[J].工矿自动化,2018,44(4):20-24.

GUAN Binghuo.Detection method of instantaneous coal quantity of belt conveyor based on laser scanning[J]. Industry and Mine Automation,2018,44(4):20-24.

[17] 刘鸿利.基于载荷检测的煤矿带式输送机控制系统[J].工矿自动化,2018,44(10):81-84.

LIU Hongli.Coal mine belt conveyor control system based on load detection[J]. Industry and Mine Automation,2018,44(10):81-84.

[18] 张 远.基于煤量检测的煤矿顺煤流调速控制系统[D].天津:天津大学,2016:12-15.

ZHANG Yuan. Speed control system in coal flow direction based on coal amount detection[D]. Tianjin :Tianjin University,2016:12-15.

[19] 庞义辉,王国法,任怀伟.智慧煤矿主体架构设计与系统平台建设关键技术[J].煤炭科学技术,2019,47(3):35-42.

PANG Yihui,WANG Guofa,REN Huaiwei. Main structure design of intelligent coal mine and key technology of system platform construction [J]. Coal Science and Technology,2019,47(3):35-42.

[20] 代 伟,赵 杰,杨春雨,等.基于双目视觉深度感知的带式输送机煤量检测方法[J].煤炭学报,2017,42(S2),547-555.

DAI Wei,ZHAO Jie,YANG Chunyu,et al.Detection method of coal quantity in belt conveyor based on binocular vision depth perception[J].Journal of China Coal Society,2017,42(S2),547-555.

[21] 李 哲,赵景焕,杨建坤,等.激光测距技术专利技术综述[J].科技创新与应用,2015(19):62-63.

LI Zhe,ZHAO Jinghuan,YANG Jiankun,et al. Overview of patent technology with laser ranging technology [J].Technology Innovation and Application,2015(19):62-63.

[22] 刘雪松.基于激光测距仪的扫描式在机测量系统[D]. 哈尔滨:哈尔滨理工大学,2013:12-15.

LIU Xuesong. Based on the laser ranger scanning measurement system on the machine [D]. Harbin:Harbin University of Science and Technology,2013:12-15.

[23] 谷汝楠,许宗阳,张 宸,等.基于三角测距原理的3维激光雷达的设计[J].科技资讯,2017(16):3-4.

GU Runan,XU Zongyang,ZHANG Chen,et al. Design of 3D lidar based on principle of triangulation [J].Science & Technology Information,2017(16):3-4.

[24] 卢锦明,邢立华,李耀娥,等.精密导电滑环的关键技术及发展趋势[J].导航与控制,2015,14(1):20-26.

LU Jinming,XING Lihua,LI Yaoe,et al.The technology and developing trend of the precision conductive slip-ring[J].Navigation and Control,2015,14(1):20-26.