0 引 言

近年来,随着我国矿井开采深度的增加,瓦斯灾害日益严重,井下瓦斯抽采是最为常见的瓦斯治理手段,但在低透气性煤层的抽采效果相对较差[1-2]。本煤层分段水力造穴技术作为一种水力化卸压增透抽采技术,适用于坚固性系数较低、透气性较差的松软或中硬煤层[3-4],具有施工工艺简单、设备易于维护、应用效果明显等特点,近年来在高瓦斯矿井得到了较多应用[4-7]。目前,已有众多研究者从不同角度对该技术进行了研究,在方法、模型及机理等方面取得了大量成果[3,8]。对水力造穴技术的现场试验研究也较为常见,但主要是用于验证研究者提出的数值模型、设计方案及技术原理[9-11],相关成果也多是集中在孔洞与裂隙发育、卸压与增透机理等方面[3,12-13]。在水力造穴钻孔影响范围研究方面,部分学者根据水力造穴使钻孔周围煤体卸压的程度和范围,提出了“充分卸压区半径”“卸压影响区半径”“卸压增透半径”等概念[14-15],并探讨了上述“半径”的确定方法。但是上述概念主要是从煤层卸压的角度出发,用于描述水力造穴对于钻孔周围煤体的影响作用范围,难以直接用来指导现场工作者进行水力造穴钻孔间距设计和预抽时间的确定,对于现场工程应用中最为关键的水力造穴钻孔抽采半径研究也较少见于报道[16]。本煤层分段水力造穴钻孔实质上也是一种抽采钻孔,其钻孔布设必须以抽采半径为依据,如果钻孔间距与抽采半径不符,则易造成抽采盲区或施工浪费[17],因此研究本煤层分段水力造穴钻孔的抽采半径对于指导水力造穴工程应用具有重要作用。笔者从直接指导煤矿现场工程应用的角度出发,探讨本煤层分段水力造穴钻孔抽采半径的具体定义,在古城煤矿进行本煤层分段水力造穴钻孔现场试验研究,监测各组试验钻孔的瓦斯抽采纯量,运用瓦斯储量法考察本煤层分段水力造穴钻孔和普通钻孔的抽采半径及抽采半径随时间变化情况,分析本煤层分段水力造穴钻孔对于瓦斯抽采纯量和瓦斯抽采半径的提升作用,并进一步比较前进式水力造穴工艺和后退式水力造穴工艺的应用效果,以期能够为本煤层分段水力造穴钻孔的现场应用提供依据。

1 本煤层分段水力造穴技术原理与工艺

1.1 本煤层分段水力造穴基本原理

本煤层分段水力造穴以高压水作为破煤介质,通过钻孔对孔周煤层进行分段冲孔、破碎煤体、扩大孔径,进而在钻孔上形成若干以钻孔为中心的隔段洞穴(图1),从而释放钻孔周围应力及瓦斯压力,提高煤层透气性、促进瓦斯抽采效率[18]。该技术主要用于松软或中硬煤层卸压增透,采用10~20 MPa的射流压力,即可依靠较大的流量有效冲击煤层制造洞穴[19]。

图1 本煤层分段水力造穴钻孔示意

Fig.1 Schematic of segmented hydraulic

cavitation borehole in coal seam

水力冲孔造穴过程中,高压水射流冲击钻孔壁,在冲击动能、地应力及瓦斯压力联合作用下,孔周煤体发生破碎垮落,碎煤与瓦斯随回水外排,进而在钻孔基础上形成大直径洞穴;洞穴的产生破坏了周围煤层的应力平衡,引起应力集中向孔周煤层深部转移,降低了洞穴周围煤体应力,煤层得到卸压;在地应力作用下,孔周煤体产生膨胀变形,煤体内的闭合孔、裂隙重新张开,不同孔、裂隙结构之间延伸、贯通,扩大了瓦斯运移通道,增加了煤层透气性;洞穴增大了煤层暴露面积,煤体卸压引起煤层瓦斯快速解吸,并通过裂隙网络排出更多煤层[14,20]。实施本煤层分段水力造穴的抽采钻孔(简称“本煤层分段水力造穴钻孔”)通过卸压、增透、促排等效应,可以有效提高瓦斯抽采效率和瓦斯抽采量,减少矿井瓦斯灾害的威胁。

1.2 本煤层分段水力造穴工艺

本煤层分段水力造穴通过使用高低压自动转换水刀,在钻孔施工过程中不需要退钻更换钻具,就可以直接进行水力造穴作业,使原本相对独立的钻孔施工和水力造穴有序衔接。根据钻进和造穴工序组合不同,本煤层分段水力造穴工艺主要分为前进式造穴工艺和后退式造穴工艺。①前进式造穴工艺,该工艺采用边钻进、边造穴的施工方式,每当钻进到预定造穴位置时,停钻切换水压进行水力造穴,造穴结束后继续钻进;按照上述步骤进行钻进—造穴循环作业,直至作业完毕,退钻封孔进行瓦斯抽采。②后退式造穴工艺,该工艺采用边退钻、边造穴的施工方式,每当退钻到预定造穴位置时,停钻切换水压进行水力造穴,造穴结束后继续退钻,按照上述步骤进行退钻—造穴循环作业,直至作业完成,封孔进行瓦斯抽采,如图2所示。

图2 本煤层分段水力造穴工艺示意

Fig.2 Schematic diagram of segmented hydraulic

cavitation technique in coal seam

1.3 本煤层分段水力造穴钻孔抽采半径

抽采半径是评价本煤层分段水力造穴钻孔应用效果的重要指标,也是指导井下本煤层分段水力造穴钻孔布置的直接依据。在水力造穴钻孔应用和理论研究中,存在着“卸压半径”“影响半径”“有效影响半径”“卸压增透半径”等多种有关半径的概念,各概念自身缺乏准确的定义,概念之间缺乏明确的界限,在研究中难以用来反映井下水力造穴钻孔的抽采状态。本煤层分段水力造穴钻孔的使用目的和普通抽采钻孔一样,均是为了通过抽采将煤层瓦斯降低到一定范围内。因此,本次研究中借鉴普通抽采钻孔的抽采半径概念,将本煤层分段水力造穴钻孔抽采半径定义为,在一定的抽采时间内以本煤层分段水力造穴钻孔为中心,孔周煤体的瓦斯压力和含量等指标可降到界定指标以下的范围[21]。

2 本煤层分段水力造穴抽采半径考察现场试验

抽采钻孔实施本煤层分段水力造穴后,会在孔周形成一定范围的卸压区,煤层透气性相对增高,钻孔的抽采纯量和抽采半径也会相应增大[22],通过现场实测对比分析水力造穴钻孔和普通抽采钻孔的抽采纯量和抽采半径差异。

2.1 抽采半径测试方法

本煤层分段水力造穴钻孔抽采半径的测试可以参考普通抽采钻孔的测试方法,其中基于现场钻孔实测抽采数据的瓦斯储量法[21,23](或称为抽采量法),具有可操作性强、准确度高的优势,能够有效反映井下瓦斯抽采钻孔的实际情况。瓦斯储量法的实施必须以掌握钻孔瓦斯流量时变规律为前提,抽采钻孔瓦斯流量存在随时间延长逐渐衰减的时变规律,抽采量和抽采时间之间存在指数函数关系[21]为

q=q0e-αt

(1)

式中:q为瓦斯抽采时间t的钻孔抽采纯量,m3/min;q0为抽采钻孔的瓦斯初始流量,m3 /min;α为抽采钻孔瓦斯流量衰减系数,min-1。

煤层瓦斯流动理论和大量现场实测数据表明,这一规律同样适用于本煤层分段水力造穴钻孔,但受水力造穴卸压增透作用影响,本煤层分段水力造穴钻孔的瓦斯抽采量变化相对更为剧烈,瓦斯抽采量与抽采时间之间也常表现为幂函数关系[15]为

q=at-b

(2)

式中:a为本煤层分段水力造穴钻孔的瓦斯初始流量,m3 /min;b为本煤层分段水力造穴钻孔瓦斯流量衰减系数,min-1。

因此,参考瓦斯储量法对本煤层分段水力造穴钻孔抽采半径进行测试时,需要使用式(1)和式(2)分别对钻孔抽采数据进行拟合,并选择相关性系数较大的公式。对式(1)和式(2)求积分就可以得到时间t内单个钻孔的瓦斯抽采总量Qt为

Qt=![]() q0e-αtdt

q0e-αtdt

(3)

Qt=![]() at-bdt

at-bdt

(4)

为便于计算,建立以钻孔为中心的顺层钻孔模型(图3),假设单个钻孔的控制半径为r,则单孔控制区域宽度应为2r,钻孔控制区域长度等于孔长l;结合抽采目的可以确定出抽采达标时的抽采率临界值η,即需要通过抽采作业将瓦斯含量降低的比例。对应的单孔控制区域需抽采瓦斯总量可表述为

Q1=2ηrlhpw1

(5)

(6)

式中:h为煤层平均厚度,m;ρ为煤层密度,t/m3;w1为煤层相对瓦斯含量,m3/t;w2为抽采达标时的残余相对瓦斯含量,m3/t。

图3 钻孔抽采半径计算模型示意

Fig.3 Schematic diagram of calculation model of

borehole gas extraction radius

令Qt=Q1,并在式(5)基础上进行变换,即可以得到抽采时间为t时的钻孔瓦斯抽采半径为

(7)

式中:Qt的计算公式应结合式(1)、式(2)拟合实测抽采流量数据的相关系数大小,从对应的式(3)和式(4)中选择相关系数相对较大的公式。

在古城煤矿本煤层分段水力造穴钻孔抽采半径研究中,按照间距2r分别布置若干组不同类型的抽采钻孔,并对钻孔瓦斯抽采流量进行监测,进而根据上述公式计算出相应的抽采半径。

2.2 试验区域概况

古城煤矿位于潞安矿区南部,主采3号煤层,井田构造整体简单,仅中华断层与安昌断层构成的地堑附近较为复杂。试验地点位于该矿N1305工作面运输巷,N1305工作面3号煤层埋深为518~586 m,厚度为3.35~9.65 m,平均6.56 m,煤层倾角为5°~8°,在距底板约0.80 m位置含泥岩、炭质泥岩夹矸1层,夹矸平均厚度0.30 m;测试地点实测煤层瓦斯含量平均值为9.14 m3/t,其中可解吸瓦斯含量为7.08 m3/t,坚固性系数为0.5~0.6,煤层透气性系数为0.50~0.59 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.163 d-1。

2.3 井下钻孔施工设计

为测试本煤层分段水力造穴钻孔的抽采半径,并对比分析本煤层分段水力造穴钻孔和普通钻孔的抽采半径差异。在N1305工作面运输巷布置了3组试验钻孔(图4),其中A组(1—3号孔)为前进式水力造穴钻孔、B组(4—6号孔)为后退式水力造穴钻孔、C组(7—9号孔)为普通抽采钻孔,每组施工3个钻孔,组间距为10 m,组内孔间距为5 m;各试验钻孔与巷道中心线夹角均为90°,钻孔孔径均为94 mm,钻孔长度均为160 m,钻孔倾角均为+3°;为了避免造穴位置太浅裂隙导通煤壁产生漏气,和造穴位置太深引起塌孔压钻,将分段水力造穴钻孔的造穴段设计为距孔口20~122 m,造穴间距为5 m,单穴长度为1 m,单穴要求出煤量为1 m3(即要求施工单个孔穴时需要冲出1 m3煤才能结束),单个钻孔设计造穴数量18个,单孔造穴出煤量合计18 m3,造穴水压为18~20 MPa。钻孔施工完毕后,采用“两堵一注”方式封孔,并及时并网联抽,其中每组试验钻孔并入同一个汇流管,汇流管上均安装计量装置。

图4 试验钻孔布置平面示意

Fig.4 Schematic diagram of test drilling arrangement

2.4 数据监测与分析

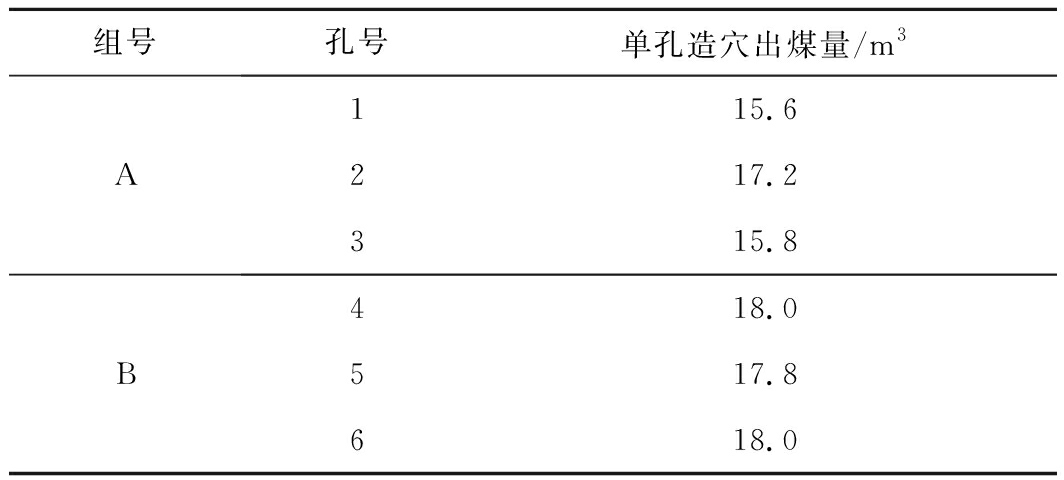

钻孔造穴出煤量是影响与判断水力造穴钻孔增透促抽效果的重要参数,在实际施工过程中,试验钻孔的单孔造穴数量均达到设计要求的18个,但受煤体强度、地应力及造穴工艺等因素影响,部分试验钻孔的单孔造穴出煤量未能达到设计要求的18 m3;其中A组的1—3号钻孔单孔造穴出煤量均未达到要求,B组仅5号钻孔的单孔造穴出煤量未达到要求,各水力造穴钻孔的造穴出煤量详见表1。水力造穴钻孔在钻孔深部造穴时,容易出现单个孔穴出煤量无法达到1 m3的情况,如本次试验中的1—3号钻孔和5号钻孔均是在施工第15—18个孔穴时单穴出煤未达到1 m3,这与钻孔深部的应力分布、排渣距离及施工工艺密切相关,A组钻孔采用前进式工艺,组内3个钻孔均未达到设计造穴出煤量,而B组钻孔采用后退式工艺,则仅1个钻孔造穴出煤量未达到要求。

表1 试验钻孔单孔造穴出煤量

Table 1 Single hole cavitation production of test borehole

组号孔号单孔造穴出煤量/m3A115.6217.2315.8B418.0517.8618.0

为进一步分析造穴出煤量及造穴工艺对水力造穴钻孔增透促抽效果的影响作用,在各组试验钻孔并入的汇流管中均安装了计量装置,联抽后每天观测一次抽采浓度及抽采流量,对相关数据进行统计分析,可以获得各组试验钻孔的单孔瓦斯抽采纯量随时间变化情况,如图5所示。

图5 单孔瓦斯抽采纯量变化

Fig.5 Gas extraction flow changes of boreholes with time

根据图5中数据分析,前进式水力造穴钻孔(A组)的累计造穴出煤量为48.6 m3,单孔抽采纯量平均值为0.101 8 m3/min;后退式水力造穴钻孔(B组)的累计造穴出煤量为53.8 m3,单孔抽采纯量平均值分别为0.125 5 m3/min;普通抽采钻孔(C组)的单孔抽采纯量平均值为0.033 1 m3/min。水力造穴钻孔的单孔抽采纯量是普通抽采钻孔的3.08~3.79倍,其中后退式水力造穴钻孔的单孔瓦斯抽采纯量平均值又是前进式水力造穴钻孔的1.23倍,累计造穴出煤量是前进式水力造穴钻孔的1.11倍。

上述数据说明:①本煤层分段水力造穴钻孔的卸压增透效果明显,能够显著提高钻孔抽采纯量,有效提升瓦斯抽采效率;②造穴出煤量对水力造穴钻孔的卸压增透效果具有重要的影响作用,水力造穴钻孔的抽采纯量与造穴出煤量正相关;③后退式水力造穴钻孔的效果明显优于前进式水力造穴钻孔,这是由于前进式造穴工艺是边钻进边造穴,洞穴由浅部向深部增加,钻孔深部施工产生的大量煤渣和水,在外排过程中会沉积堵塞钻孔浅部已经形成的孔穴,阻碍煤层瓦斯的解吸与涌出,而后退式造穴工艺是边退钻边造穴,洞穴由深部向浅部增加,则不存在这一问题。

3 试验钻孔抽采半径分析

3.1 判断指标临界值的确定

瓦斯储量法测试抽采半径时以瓦斯抽采率作为判断指标,根据抽采目的来确定抽采率临界值[21-23]。古城煤矿为高瓦斯矿井,其抽采率临界值主要考虑瓦斯抽采达标方面的要求。该矿工作面瓦斯涌出主要来源于本煤层,回采工作面设计日产量为12 121 t,按照《煤矿瓦斯抽采达标暂行规定》中的相关要求,抽采达标时煤层可解吸瓦斯含量应降至4 m3/t以下,结合试验区域的实测瓦斯含量9.14 m3/t、可解吸瓦斯含量7.08 m3/t,按式(6)计算可得试验区域的抽采率临界值η为43.49%。

3.2 试验钻孔抽采半径计算

根据式(1)、式(2)分别对图5中的数据进行拟合,可以得到各组试验钻孔的单孔瓦斯抽采纯量衰减规律拟合曲线如图6所示。

根据图6中的拟合曲线可以看出,各组钻孔单孔抽采纯量随时间延长而衰减的规律性较为明显,并且不同钻孔数据所适用的拟合函数关系也不同。其中A组和B组钻孔的单孔抽采纯量与抽采时间之间呈现幂函数关系,即式(2)更加适用于拟合A组和B组钻孔的单孔抽采纯量数据,拟合方程的相关系数R2为0.851 3~0.923 3,相关性较为明显;C组

图6 瓦斯抽采纯量与时间关系

Fig.6 Relationship between borehole gas extraction flow rate and time

钻孔的抽采纯量与抽采时间之间呈现出指数函数关系,即式(1)更加适用于拟合C组钻孔的单孔抽采纯量数据,拟合方程的相关系数R2为0.819 3,相关性明显。

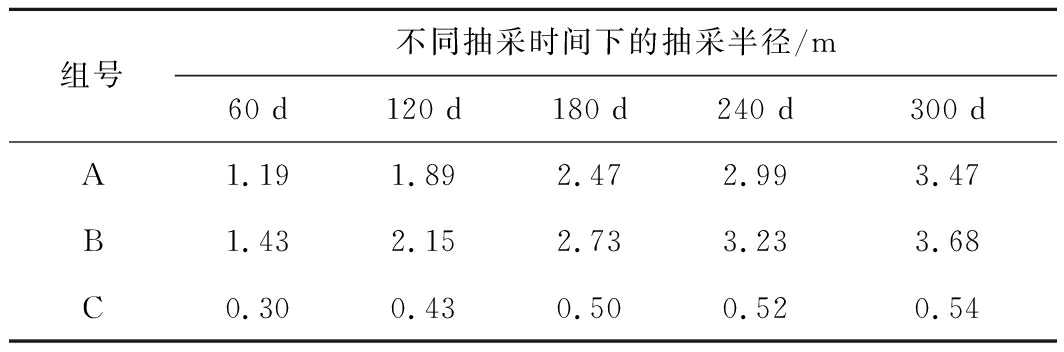

因此,计算试验钻孔的抽采半径时应采用不同的函数拟合钻孔流量衰减规律,其中A组和B组钻孔采用式(2)进行拟合,C组钻孔采用式(1)进行拟合。在此基础上,按照2.1节中的方法和公式,计算了不同抽采时间对应的试验钻孔抽采半径,见表2。

表2 试验钻孔抽采半径

Table 2 Gas drainage radius of test borehole

组号不同抽采时间下的抽采半径/m60 d120 d180 d240 d300 dA1.191.892.472.993.47B1.432.152.733.233.68C0.300.430.500.520.54

由于古城煤矿抽采设计中工作面瓦斯预抽时间一般为330 d,所以本次主要计算了抽采60、120、180、240、300 d时的抽采半径。

3.3 本煤层分段水力造穴钻孔抽采半径分析

本次施工的3组试验钻孔的设计长度、角度及孔径等参数相同,区别主要在于施工工艺不同,其中A组为前进式水力造穴钻孔、B组为后退式水力造穴钻孔、C组为普通抽采钻孔,按工艺不同对比分析试验钻孔的瓦斯抽采半径,如图7所示。在同一抽采时间下,本煤层分段水力造穴钻孔的抽采半径明显大于普通抽采钻孔,其中前进式水力造穴钻孔(A组)的抽采半径是普通抽采钻孔的2.14~5.62倍,后退式水力造穴钻孔(B组)的抽采半径是普通抽采钻孔(C组)的2.58~5.88倍,说明后退式水力造穴工艺对抽采半径的提升程度要高于前进式水力造穴工艺。

图7 试验钻孔抽采半径

Fig.7 Gas drainage radius of test borehole

钻孔的瓦斯抽采半径存在时效性,在抽采条件基本不变的情况下会随时间延长而逐渐增大,并在一定时间后趋于平稳[24-26]。在抽采240 d后,普通抽采钻孔(C组)的抽采半径增长幅度明显变缓(图7),240~300 d仅增长了0.01 m左右,说明此时普通抽采钻孔的瓦斯流量逐渐衰竭,单纯依靠延长抽采时间已经无法有效提升抽采半径,此后仅能使有限区域内的煤层瓦斯含量略有降低。在抽采240 d以后,本煤层分段水力造穴钻孔的瓦斯流量仍然保持稳定,抽采半径仍然能够随时间延长而有效增长,能够使更大范围内的煤层瓦斯含量降低至抽采达标要求;这说明本煤层分段水力造穴钻孔的有效抽采时间和钻孔使用寿命比普通抽采钻孔更长。

这一现象与试验地点的煤层埋深、地应力及煤体强度等因素密切相关,试验区域煤层埋深接近600 m,地应力和煤体破坏程度相对较强;本煤层抽采钻孔施工完毕后,在煤层中形成的卸压圈受高地应力和强煤体破坏程度影响,会在较短时间内受压重新恢复至原始应力状态,导致煤层中裂隙重新闭合、瓦斯涌出快速衰减;反映到本煤层普通抽采钻孔中则会表现出初期抽采纯量较高、但衰减速度极快的现象,使得煤层瓦斯抽采半径相对较小。同时,在试验区域针对本煤层钻孔采用分段造穴,能够有效增加卸压圈的影响范围和影响时间,从而增加本煤层钻孔的抽采纯量和抽采半径。

4 结 论

1)在相同抽采时间内,古城煤矿本煤层分段水力造穴钻孔的单孔瓦斯抽采纯量平均值是普通抽采钻孔的3.08~3.79倍,瓦斯抽采半径是普通抽采钻孔的2.14~5.62倍,本煤层分段水力造穴钻孔能够显著提高钻孔瓦斯抽采纯量,有效扩大钻孔瓦斯抽采半径,提高瓦斯抽采效率。

2)古城煤矿后退式本煤层分段水力造穴钻孔的单孔抽采纯量平均值是普通抽采钻孔的3.79倍,瓦斯抽采半径是普通抽采钻孔的2.58~5.88倍;前进式本煤层分段水力造穴钻孔的单孔抽采纯量平均值是普通抽采钻孔的3.08倍,瓦斯抽采半径是普通抽采钻孔的2.14~5.62倍;后退式本煤层分段水力造穴钻孔对瓦斯抽采纯量和瓦斯抽采半径的提升作用更加显著。

3)瓦斯抽采半径具有随时间延长而扩大并逐渐趋于某一极限值的时变特性,在抽采240 d后,普通抽采钻孔的抽采半径既不再扩大,钻孔瓦斯流量逐渐衰竭,而本煤层分段水力造穴钻孔的抽采半径仍然能够随时间延长而有效扩大,本煤层分段水力造穴钻孔能够延长钻孔有效抽采时间和钻孔抽采寿命。

[1] 舒龙勇,王 凯,齐庆新,等. 煤与瓦斯突出关键结构体致灾机制[J]. 岩石力学与工程学报,2017,36(2):347-356.

SHU Longyong,WANG Kai,QI Qingxin,et al.Key structural body theory of coal and gas outburst[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(2):347-356.

[2] 舒龙勇,王 凯,齐庆新,等. 煤巷掘进面应力场演化特征及突出危险性评价模型[J]. 采矿与安全工程学报,2017,34(2):259-267.

SHU Longyong,WANG Kai,QI Qingxin,et al. Stress field evolution characteristics and coal-gas outburst hazard evaluation model of the heading face in coal roadway [J]. Journal of Mining & Safety Engineering,2017,34(2):259-357.

[3] 薛 斐. 水力冲孔煤层增透机理及应用研究[D].北京:中国矿业大学(北京),2018.

[4] 袁 亮,林柏泉,杨 威.我国煤矿水力化技术瓦斯治理研究进展及发展方向[J]. 煤炭科学技术,2015,43(1):45-49.

YUAN Liang,LIN Baiquan,YANG Wei,et al. Research progress and development direction of gas control with mine hydraulic technology in China coal mine[J].Coal Science and Technology,2015,43(1):45-49.

[5] 王恩元,汪 皓,刘晓斐,等. 水力冲孔孔洞周围煤体地应力和瓦斯时空演化规律[J]. 煤炭科学技术,2020,48(1):39-45.

WANG Enyuan,WANG Hao,LIU Xiaofei,et al.Spatio temporal evolution of gas field around hydraulic punching borehole in coal seam[J].Coal Science and Technology,2020,48(1):39-45.

[6] 刘明举,孔留安,郝富昌,等. 水力冲孔技术在严重突出煤层中的应用[J]. 煤炭学报,2005,30(4):451-454.

LIU Mingju,KONG Liuan,HAO Fuchang,et al. Application of hydraulic flushing technology in severe outburst coal[J]. Jouranal of China Coal Society,2005,30(4):451-454.

[7] 刘 东,刘 文. 水力冲孔压裂卸压增透抽采瓦斯技术研究[J]. 煤炭科学技术,2019,47(3):136-141.

LIU Dong,LIU Wen.Research on gas extraction technology:hydraulic stamping and hydrofracture to pressure relief and permeability improvement [J]. Coal Science and Technology,2019,47(3):136-141.

[8] 刘明举,潘 辉,李拥军,等. 煤巷水力挤出防突措施的研究与应用[J]. 煤炭学报,2007,32(2):168-171.

LIU Mingju,PANG Hui,LI Yongjun,et al.Research and application of coal and gas outburst control measure based on hydraulic extrusion in roadway[J].Journal of China Coal Society,2007,32(2):168-171.

[9] 申伟鹏. 煤矿水力冲孔射流的数值模拟与破煤机理研究[D]. 焦作:河南理工大学,2011.

[10] 杜昌华,冯仁俊. 低透松软破碎厚煤层水力扩孔增透技术研究[J]. 煤炭科学技术,2019,47(4):152-156

DU Changhua,FENG Junren.Study on hydraulic creaming technology in low permeability and soft friable thick coal seam[J].Coal Science and Technology,2019,47(4):152-156.

[11] 刘明举,任培良,刘彦伟,等. 水力冲孔防突措施的破煤理论分析[J]. 河南理工大学学报(自然科学版),2009,28(2):142-145.

LIU Mingju,REN Peiliang,LIU Yanwei,et al.Breaking coal theoretical analysis of outburst prevention by hydraulic flushing[J]. Journal of Henan Polytechnic University(Natural Science),2009,28(2):142-145.

[12] 李雅阁. 糯东矿水力冲孔增透机理及效果评价方法研究[D]. 北京:北京科技大学,2017.

[13] 刘 晓,张 帆,马 耕. 水力冲孔对煤储层渗透率演化规律影响研究[J].煤炭科学技术,2018,46(11):76-81.

LIU Xiao,ZHANG Fan,MA Geng. Study on influence of hydraulic flushed borehole on evolution law of coal reservoir permeability[J]. Coal Science and Technology,2018,46(11):76-81.

[14] 刘 海,王 龙.低渗煤层淹没射流扩孔瓦斯抽采有效影响半径模拟研究[J].煤炭科学技术,2019,47(8):135-141.

LIU Hai,WANG Long.Simulation study on effective influencing radius of submerged water jet for gas-drainage in low permeability coal seam [J]. Coal Science and Technology,2019,47(8):135-141.

[15] 曹佐勇,王恩元,汪 皓等. 近距离煤层水力冲孔破煤时电磁辐射信号响应特征研究[J]. 煤炭科学技术,2019,47(11):90-96.

CAO Zuoyong,WANG Enyuan,WANG Hao. et al. Study on response characteristics of electromagnetic radiation signal of contiguous seams through hydraulic punching[J].Coal Science and Technology,2019,47(11):90-96.

[16] 李 波,张路路,孙东辉,等. 水力冲孔措施研究进展及存在问题分析[J]. 河南理工大学学报(自然科学版),2016,35(1):16-22.

LI Bo,ZHANG Lulu,SUN Donghui,et al. Hydraulic flushing research progress and its existed problems analysis[J].Journal of Henan Polytechnic University(Natural Science),2016,35(1):16-22.

[17] 郭寿松. 钻孔流量法在本煤层钻孔抽采半径考察中的应用[J]. 煤炭工程,2019,51(1):68-72.

GUO Shousong. Application of borehole discharge method in investigation of borehole extraction radius in this coal seam [J]. Coal Engineering,51(1):68-72.

[18] 王 伟.高压旋转水射流破煤及其冲孔造穴卸压增透机制与应用[D]. 徐州:中国矿业大学,2016.

[19] 贾 腾,黄长国,刘公君,等. 不同孔间距抽采孔对深孔预裂爆破增透效果影响研究[J]. 煤炭科学技术,2018,46(5):109-113.

JIA Teng,HUANG Changguo,LIU Gongjun,et al.Study on gas drainage boreholes with different space distances between boreholes affected to pre-cracking blasting enhancement effect of deep boreholes[J].Coal Science and Technology,2018,46(5):109-113.

[20] 范 超. “三软”煤层水力冲孔卸压增透关键技术及应用[D]. 焦作:河南理工大学,2015.

[21] 舒龙勇,霍中刚,张 浪,等. 煤矿井下煤层瓦斯抽采半径直接测定方法——瓦斯储量法的建立与应用[J]. 煤炭科学技术,2018,46(8):8-15.

SHU Longyong,HUO Zhonggang,ZHANG Lang,et al.Study on direct measuring method of seam gas drainage radius in underground mine:establishment and application of Gas Reserves Method[J].Coal Science and Technology,2018,46(8):8-15.

[22] 张敬军,魏国营. 薛湖煤矿穿层钻孔水力扩孔瓦斯抽采增透技术[J]. 煤矿安全,2017,48(3):71-75.

ZHANG Jingjun,WEI Guoying.Gasdrainage improving permeability technology by hydraulic reaming of through bed hole in Xuehu Mine[J]. Safety in Coal Mines,2017,48(3):76-80.

[23] 唐 兵,司春风,孟贤正. 钻孔瓦斯抽采半径的确定方法及实践[J]. 矿业安全与环保,2012,39(4):43-45,48.

TANG Bing,SI Chunfeng,MENG Xianzheng.Determination method for gas extraction radius from coal seam by boreholes and practice[J].Mining Safety & Environmental Protection,2012,39(4):43-45,48.

[24] 康 宇.预抽瓦斯钻孔抽采影响半径时效特性研究[D]. 焦作:河南理工大学,2012.

[25] 张超林,许 江,彭守建,等. 钻孔数量对瓦斯抽采量及抽采时间的影响[J]. 中国矿业大学学报,2019,48(2):287-294.

ZHANG Chaolin,XU Jiang,PENG Shoujian,et al.Effect of borehole amounts on gas drainage quantity and drainage time[J]. Journal of China University of Mining & Technology,2019,48(2):287-294.

[26] 李毅博. 五轮山煤矿8煤顺层钻孔抽采半径时效特性研究[D]. 淮南:安徽理工大学,2016.