0 引 言

覆岩中的厚硬岩层通常控制着局部范围内岩层的破断运移,当基本顶或距煤层较近的岩层为关键层时,其破断块体大小和破断形式决定着矿压显现的剧烈程度。多学者研究了不同开采条件下关键层的破断特征、运动形式及其破断致灾机理,包括大采高开采[1],浅埋煤层开采[2-3],急倾斜煤层开采[4]等。姜海军等[5]研究发现关键层的破断主要为拉破坏,给出了关键层“O-X”破断过程中破断带的裂缝发育顺序,并指出由“O”型破坏沿煤壁切落的垮落类型对工作面矿压显现影响更为剧烈。鞠金峰等[6-7]提出覆岩关键层的“悬臂梁”垮落式运动易导致工作面周期来压步距增大,并且关键层悬臂梁结构越容易切落引发工作面发生端面漏冒。缪协兴等[8]通过现场实测和模拟试验发现超长工作面回采过程中关键层的破断对工作面矿压显现影响剧烈,尤其是主关键层的破断。陈荣华等[9]提出工作面矿压显现与覆岩中相邻关键层的破断顺序有关。上述研究表明,关键层在覆岩运动中特定的承载能力和控制作用,使得其破断顺序和破断形式是决定工作面矿压显现的关键因素。

在传统的强矿压防治实践中,常通过优化采场支护参数来被动性地预防顶板冒落、煤壁突出等煤矿灾害,能够应对绝大多数煤矿灾害事故。但是有一些灾害是无法通过被动支护来有效预防的,如采场及巷道大变形,顶板整体大幅下沉或切落。这些强矿压现象是由于顶板覆岩强度较高、悬露面积较大,在顶板破断的瞬间,岩层储存的巨大势能迅速释放造成的。因此,必须采取“主动消除”的应对方法,减少岩层储存的势能。应时而生的有诸多控制措施,其中多数是通过主动弱化顶板强度来达到防治目的,如顶板钻孔爆破[10-11],短孔水压致裂[12-16],地面打孔压裂[17-18]等。其中,水压致裂多用于初采强制放顶[14],弱化顶板力学性质保护邻空巷道[12],超前致裂煤体降低冲击倾向性[19]等。以上致裂措施都为煤矿安全回采做出了贡献。近10多年以来,煤矿企业将定向钻孔致裂技术广泛应用于采前增透煤体,提高瓦斯抽采率,避免生产环节瓦斯超限[20-22];井下定向钻孔致裂技术应用于弱化顶板关键层以解决工作面强矿压的实践较少,相对于井下短孔水压致裂技术,定向钻孔水压致裂技术施工量小,致裂区域弱化程度更加均匀。笔者以布尔台煤矿42107工作面为工程背景,采用理论分析、数值模拟和现场实测方法研究定向钻孔水压致裂技术的防治原理、技术可行性和实践应用效果。

1 工作面基本条件

布尔台煤矿42107工作面主采4-2煤层,平均煤厚6.5 m,煤层倾角1°~3°,工作面宽为300.30 m,埋深457.65 m,与4-2煤层间距70 m的上覆2-2煤层已回采完毕。42107工作面采用ZFY21000/25/39D双柱掩护式放顶煤液压支架,采煤高度为3.5 m,放煤高度为3.0 m,采放比1∶0.86,日推进速度平均为10 m/d。根据42107工作面内的钻孔柱状,应用关键层判别软件KSPB分析覆岩关键层赋存位置[23],如图1所示。结果表明,4-2煤与2-2煤层之间存有2层关键层,分别为8.75 m的细砂岩亚关键层1和厚22.41 m的粉砂岩亚关键层2。

图1 关键层位置和埋深

Fig.1 Buried depth and position of key strata in overburden

42107工作面自从开切眼初采开始,周期性出现强矿压显现现象,来压期间工作面支架工作阻力上升至23 000~24 000 kN,煤壁片帮严重,底板有时出现震动并导致工作面采煤机弹起,邻采空侧巷道超前支护段大幅底鼓变形等,严重影响煤矿生产及人员安全。为保证工作面安全回采,亟需要采取有效措施以降低矿压显现程度,为此尝试通过定向钻孔水压致裂顶板来控制工作面强矿压。

2 顶板定向钻孔致裂层位确定原则

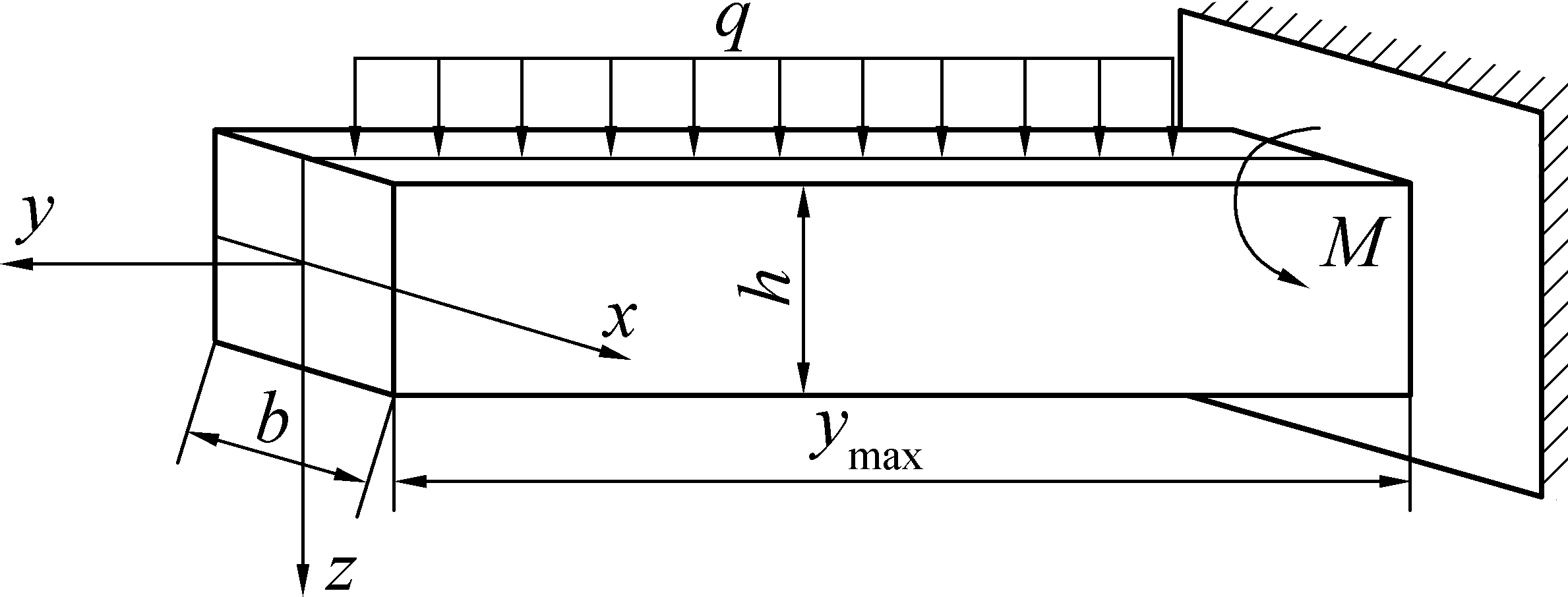

定向钻孔致裂顶板岩层降低采场强矿压需基于岩层控制的关键层理论指导。覆岩中的关键层控制着局部和全部岩层的变形运动,关键层与其控制的那部分软弱岩层总体保持同步协调运动。关键层自身岩石物理力学性质是影响其周期破断步距的重要因素,当截面内的拉应力超过其抗拉强度时,关键层内部微裂隙逐渐扩大并相互导通,引起关键层破断垮落。将关键层破断回转前的受力状态简化为梁结构的纯弯曲破断模型,如图2所示,定性分析关键层抗拉强度与其周期破断步距的相互关系。

图2 纯弯曲梁结构力学模型

Fig.2 Mechanical model of elastic beam structure

根据材料力学可知,纯弯曲等截面梁的最大正应力发生在距离中性轴最远处。可得最大拉应力和最大弯矩的关系如式(1):

σmax=Mmaxh/(2Iz)

(1)

式中:σmax为最大拉应力,MPa;Mmax为弯矩,kN·m;Iz为矩形截面中对z轴的惯性矩,m4;h为关键层厚度,m。

Mmax=-q![]() /2

/2

(2)

式中:q为关键层上界面压应力,MPa;ymax为最大控顶距,m。

Iz=bh3/12

(3)

式中:b为矩形界面宽度,m。

取b=1 m,将式(2)、式(3)代入式(1),得关键层周期破断步距与其抗拉强度的关系,并有σmax=RT,有

(4)

式中:RT为关键层的抗拉强度,MPa。

由式(4)可知,关键层的抗拉强度越小,则其最大悬顶距就越小。在工作面推进过程中,关键层的抗拉强度过大则导致其悬顶在一定范围内悬而不断,悬顶自重和其所承载的载荷压覆于支架和煤体上。过大的悬顶距将会使支架和煤体承载较大静载,从而导致工作面出现压架、煤壁片帮严重等矿压问题,所以,如果能弱化关键层的强度,就能一定程度上控制周期来压时的强矿压。

选择预致裂关键层的层位是定向钻孔致裂技术控制工作面强矿压的关键步骤。根据大采高开采实践经验,42107工作面回采过程中的亚关键层1和亚关键层2将形成“悬臂梁+砌体梁”破断结构影响采场矿压。由图1可知,亚关键层1的厚度为8.75 m,抗拉强度3.62 MPa,载荷0.41 MPa,与4-2煤层间距6.17 m;亚关键层2的厚度为22.41 m,抗拉强度3.98 MPa,载荷1.41 MPa,与4-2煤层间距22.64 m;结合式(4)计算可得,亚关键层1的周期来压步距为36.75 m,亚关键层2的周期来压步距为53.25 m。显然,亚关键层2是影响工作面矿压的关键所在。

据此确定井下定向钻孔致裂顶板关键层的设计原则。首先根据工作面内的钻孔柱状图判定顶板岩层中对工作面矿压显现起决定作用的关键层位置;然后根据工作面推进速度设计钻孔倾角,并在工作面前方回采巷道内向预致裂岩层打孔,并在到达预致裂岩层后在该岩层中打水平孔,钻孔的水平段即是钻孔内的致裂范围;最后将水平段钻孔进行分段水压致裂,如图3所示。

图3 顶板定向钻孔致裂技术示意

Fig.3 Diagram of directional hydraulic fracturing technique

3 关键层弱化及降低强矿压的数值模拟

3.1 建立模型

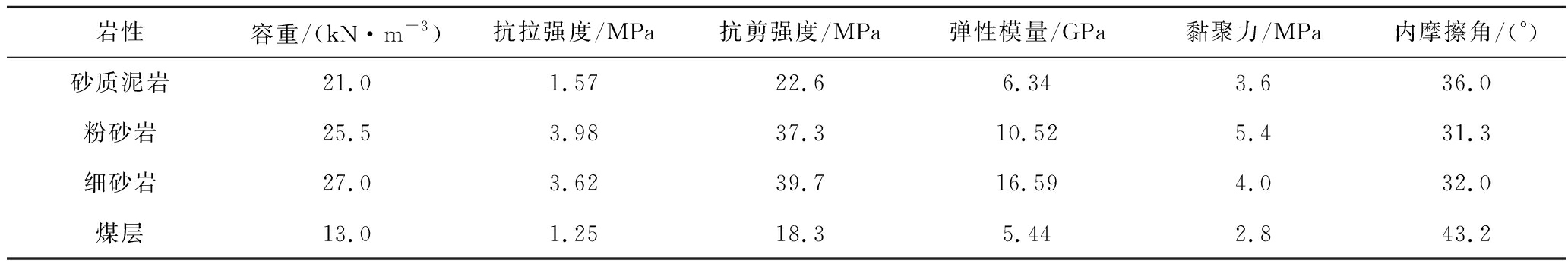

采用离散元数值模拟软件UDEC对顶板弱化改性降低采场强矿压的可行性开展研究。通过改变关键层破断块体竖向节理的摩擦角来模拟岩层物理力学性质的弱化,再对比分析关键层强度弱化与否时两侧煤柱的支承压力分布特征,并以此作为评价顶板致裂方案可行性的依据。模型长度为1 000 m,高度470 m,模型中各岩层赋存厚度参照图1,模型中不同岩性岩层的物理力学参数见表1。将模型上边界设定为自由边界并单边约束模型左右边界水平位移、双边约束模型底界面垂直位移,所有区域均定义为摩尔-库伦材料模型,模型示意如图4所示。

3.2 模拟结果分析

通过减小亚关键层2破断块体竖向节理的摩擦角以对亚关键层2进行强度弱化改性,类似于对顶板进行致裂。亚关键层2致裂与否对42107工作面两侧区段煤柱和实体煤壁支承压力的影响如图5所示。

由图5可知:亚关键层2致裂后,工作面区段煤柱上的支承压力峰值由63.69 MPa减小至53.59 MPa,减小了15.7%;实体煤壁侧支承应力峰值由44.65 MPa减小至36.47 MPa,减小了18.3%。工作面中部的驼峰区域是由于上覆2-2煤层走向遗留区段煤柱引起的应力集中导致的,亚关键层2致裂后,工作面中部的峰值由41.51 MPa减小到32.76 MPa,减小了21.1%。以上内容表明通过致裂亚关键层2能够较好地降低工作面和煤柱上的载荷。

表1 岩层物理力学参数

Table 1 Mechanical parameters of rock strata

岩性容重/(kN·m-3)抗拉强度/MPa抗剪强度/MPa弹性模量/GPa黏聚力/MPa内摩擦角/(°)砂质泥岩21.0 1.5722.66.343.636.0粉砂岩25.5 3.9837.310.525.431.3细砂岩27.0 3.6239.716.594.032.0煤层13.0 1.2518.35.442.843.2

图4 数值模型示意

Fig.4 Diagram of numerical simulation model

图5 亚关键层2弱化前后工作面垂直应力

Fig.5 Vertical stress in coal seam before and

after Key Stratum 2 weaken

4 顶板定向钻孔水压致裂的工业性试验

4.1 定向钻孔致裂方案设计

综合上述理论分析与数值模拟结果,确定在布尔台煤矿42107工作面开展定向钻孔水压致裂顶板岩层试验,预致裂的岩层选取亚关键层2。

在工作面共设计了3个井下定向钻孔,编号分别为K1、SF1和 SF2。均从42107工作面两条回采巷道向上倾斜打顶板钻孔,不断调整钻头方向,直至钻孔钻至亚关键层2中部(与煤层垂距为34 m);然后改变钻孔方向,沿水平方向再钻进150~250 m,钻孔长度及钻场位置见表2。

表2 定向钻孔长度及位置

Table 2 Length and position of directional boreholes

钻孔编号钻孔长度/m水平段致裂长度/m钻场位置SF136014042107回风巷至开切眼1 204 m的联巷内SF236421642107回风巷至开切眼1 204 m的联巷内K140819842107辅运巷至开切眼968 m处

首先施工钻孔SF1和SF2,然后实施水压致裂,待致裂结束后再施工钻孔K1并致裂。整个钻孔仅水压致裂亚关键层2中的水平段钻孔,3个钻孔全长累计1 132 m,致裂段累计554 m,钻孔施工如图6所示。

4.2 应用效果

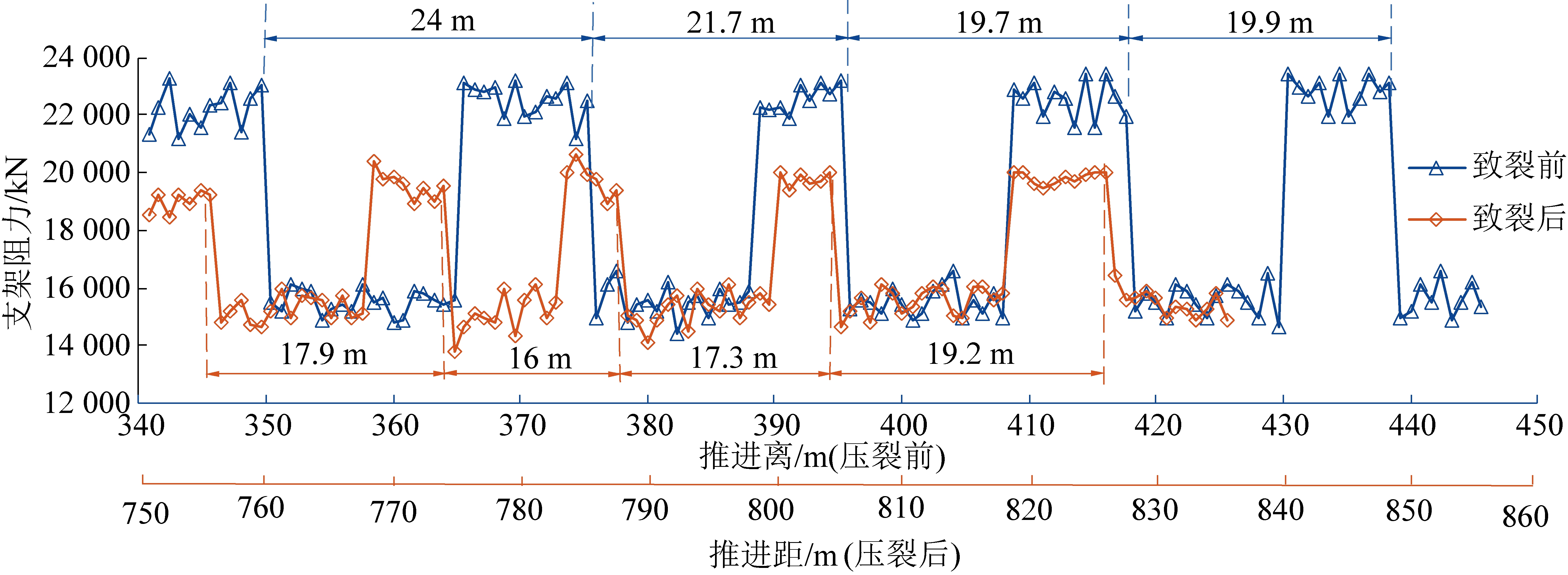

通过对比亚关键层2致裂前后的工作面支架阻力数据、周期来压步距来分析定向钻孔致裂后的矿压控制效果。选取部分致裂前的开采区域(推进距340~450 m)和部分致裂后的开采区域(推进距750~850 m)作为研究对象,绘制工作面内第25、35、45、55、65、75、85、95、105、115、125号支架的工作阻力曲线,并统计来压特征,结果如图7所示。

图6 钻孔施工位置和参数

Fig.6 Position and size parameters of directional boreholes

图7 顶板致裂前、后工作面的周期来压步距

Fig.7 Periodical weighting interval before and after roof cracking operation

由图7可知,在亚关键层2致裂前,42107工作面的周期来压步距长度平均为21.0 m,周期来压持续长度约7.5 m,经统计支架平均末阻力为22 535 kN;当采用定向钻孔水压致裂亚关键层2之后,42107工作面的周期来压步距减小至16.9 m,周期来压持续长度降至4.9 m,支架平均末阻力为19 599 kN,已经小于工作面支架额定阻力(21 000 kN)。这一结果表明,在采用定向钻孔水压致裂亚关键层2之后,工作面回采时的周期来压步距、来压持续长度以及支架末阻力都显著降低。以上工业试验结果表明:顶板定向钻孔水力压裂可以较好地控制工作面强矿压。

5 结 论

1)理论分析判断布尔台煤矿2-2煤层与4-2煤层之间存在2层亚关键层,其中4-2煤层顶板约22.41 m处的粉砂岩亚关键层2是引发工作面强矿压的主要因素。

2)数值模拟得出42107工作面亚关键层2致裂前、后,区段煤柱上的支承压力峰值由63.69MPa减小至53.59 MPa,实体煤壁侧由44.65 MPa减小至36.47 MPa,即支承压力峰值减小了15.7%~18.3%。

3)在布尔台煤矿42107工作面回采巷道向顶板中施工了3个定向钻孔,分段水压致裂粉砂岩亚关键层2。对比分析亚关键层2致裂前(推进距340 ~450 m)和致裂后(推进距750 ~850 m)的支架阻力曲线,确定周期来压期间支架最大工作阻力、来压步距以及来压持续长度都显著减小,表明顶板定向钻孔水压致裂可以有效减弱工作面矿压显现强度。

[1] 张基伟.王家山矿急倾斜煤层长壁开采覆岩破断机制及强矿压控制方法[D].北京:北京科技大学,2015.

[2] 杨俊哲. 8.8 m智能超大采高综采工作面关键技术与装备[J].煤炭科学技术, 2019,47(10):116-124.

YANG Junzhe. Key technologies and equipments for 8.8 m intelligent super large mining height fully-mechanized mining face mining[J].Coal Science and Technology,2019,47(10): 116-124.

[3] 杨胜利,王家臣,杨敬虎.顶板动载冲击效应的相似模拟及理论解析[J].煤炭学报,2017,42(2):335-343.

YANG Shengli,WANG Jiachen,YANG Jinghu. Physical analog simulation analysis and its mechanical explanation on dynamic load impact[J]. Journal of China Coal Society,2017,42(2):335-343.

[4] 张 通,赵毅鑫,朱广沛,等.神东浅埋工作面矿压显现规律的多因素耦合分析[J].煤炭学报,2016,41(S2):287-296.

ZHANG Tong,ZHAO Yixin,ZHU Guangpei,et al. A multi-coupling analysis of mining-induced pressure characteristics of shallow-depth coalface in Shendong Mining Area[J]. Journal of China Coal Society,2016,41(S2):287-296.

[5] 姜海军,曹胜根,张 云,等.浅埋煤层关键层初次破断特征及垮落机理研究[J].采矿与安全工程学报,2016,33(5):860-866.

JIANG Haijun,CAO Shenggen,ZHANG Yun,et al. Study on the first failure and caving mechanismof key strata of shallow coal seam[J]. Journal of Mining & Safety Engineering,2016,33(5):860-866.

[6] 鞠金峰,许家林,朱卫兵.浅埋特大采高综采工作面关键层“悬臂梁”结构运动对端面漏冒的影响[J].煤炭学报,2014,39(7):1197-1204.

JU Jinfeng,XU Jialin,ZHU Weibing. Influence of key strata cantilever structure motion on end-face fall in fully-mechanized face with supergreat mining height[J]. Journal of China Coal Society,2014,39(7):1197-1204.

[7] 鞠金峰,许家林,王庆雄.大采高采场关键层“悬臂梁”结构运动型式及对矿压的影响[J].煤炭学报,2011,36(12):2115-2120.

JU Jinfeng,XU Jialin,WANG Qingxiong. Cantilever structure moving type of key strata and its influence on ground pressure in large mining height workface[J]. Journal of China Coal Society,2011,36(12):2115-2120.

[8] 缪协兴,钱鸣高.超长综放工作面覆岩关键层破断特征及对采场矿压的影响[J].岩石力学与工程学报,2003,22(1):45-47.

MIAO Xiexing,QIAN Minggao. Broken feature of key strata and its influence on rock pressure in super-length fully-mechanized coal face[J]. Chinese Journal of Rock Mechanics and Engineering,2003,22(1):45-47.

[9] 陈荣华,浦 海,缪协兴,等.相邻亚关键层破断对采场来压的影响分析[J].煤炭学报,2004,29(3):257-259.

CHEN Ronghua,PU Hai,MIAO Xiexing,et al. The effect of the inferior key strata breaking on weighting of longwall face[J]. Journal of China Coal Society,2004,29(3):257-259.

[10] 左建平,孙运江,刘文岗,等.浅埋大采高工作面顶板初次断裂爆破机理与力学分析[J].煤炭学报,2016,41(9):2165-2172.

ZUO Jianping,SUN Yunjiang,LIU Wengang,et al. Mechanical analysis and blasting mechanism of main roof initial fracturing in shallow depth mining face with large cutting height[J]. Journal of China Coal Society,2016,41(9):2165-2172.

[11] 李春睿,康立军,齐庆新,等.深孔爆破数值模拟及其在煤矿顶板弱化中的应用[J].煤炭学报,2009,34(12):1632-1636.

LI Chunrui,KANG Lijun,QI Qingxin,et al. Numerical simulation of deep-hole blasting and its application in mine roof weaken[J]. Journal of China Coal Society,2009,34(12):1632-1636.

[12] 郑玉斌,秦飞龙.水力致裂弱化坚硬顶板保护邻空巷道现场试验[J].煤矿安全,2019,50(5):64-66.

ZHENG Yubing,QIN Feilong. Field test of hydraulic fracturing and weakening of hard roof to protect gob-side roadway[J]. Safety in Coal Mines,2019,50(5):64-66.

[13] 田 清.水压致裂技术在坚硬顶板工作面初采中的应用[J].煤,2018,27(10):26-27.

TIAN Qing. Application of hydraulic fracturing technique in the initial mining of hard top surface[J]. Coal,2018,27(10):26-27.

[14] 王永洁.坚硬顶板房柱采空区下开切眼内水压致裂强制放顶技术研究[J].煤矿开采,2018,23(4):85-88.

WANG Yongjie. Study of water fracturing overhead caving technology in open-off cut under room and pillar goaf with harden roof[J]. Coal Mining Technology,2018,23(4):85-88.

[15] 宁廷州,戴华宾,雒军莉,等.厚硬煤层综放开采水压致裂技术及应用研究[J].中国煤炭,2019,45(4):52-55.

NING Tingzhou,DAI Huabin,LUO Junli,et al. Study on hydraulic fracturing technology and application of fully mechanized caving in thick and hard coal seam[J]. Chinese Coal,2019,45(4):52-55.

[16] 王 鹏,茅献彪,杜春志,等.煤层钻孔水压致裂的裂缝扩展规律研究[J].采矿与安全工程学报,2009,26(1):31-35.

WANG Peng,MAO Xianbiao,DU Chunzhi,et al. Study on the propagation mechanism of the crack for the borehole hydraulic fracturing in coal seam[J]. Journal of Mining & Safety Engineering,2009,26(1):31-35.

[17] 于 斌,高 瑞,孟祥斌,等.大空间远近场结构失稳矿压作用与控制技术[J].岩石力学与工程学报,2018,37(5):1134-1145.

YU Bin,GAO Rui,MENG Xiangbin,et al. Near-far strata structure instability and associate strata behaviors in large space and corresponding control technology[J]. Chinese Journal of Rock Mechanics and Engineering,2018,37(5):1134-1145.

[18] 于 斌,朱卫兵,李 竹,等.特厚煤层开采远场覆岩结构失稳机理[J].煤炭学报,2018,43(9):2398-2407.

YU Bin,ZHU Weibing,LI Zhu,et al. Mechanism of the instability of strata structure in far field for super-thick coal seam mining[J]. Journal of China Coal Society,2018,43(9):2398-2407.

[19] 欧阳振华,齐庆新,张 寅,等.水压致裂预防冲击地压的机理与试验[J].煤炭学报,2011,36(S2):321-325.

OUYANG Zhenhua,QI Qingxin,ZHANG Yin,et al. Mechanism and experiment of hydraulic fracturing in rock burst prevention[J]. Journal of China Coal Society,2011,36(S2):321-325.

[20] 徐玉胜,李春元,张 勇,等.不同采高下瓦斯通道卸荷损伤演化及抽采验证[J].煤炭学报,2018,43(9):2501-2509.

XU Yusheng,LI Chunyuan,ZHANG Yong,et al. Unloading damage evolution and drainage verification of gas flowchannel in different mining heights[J]. Journal of China Coal Society,2018,43(9):2501-2509.

[21] 张东明,白 鑫,尹光志,等.低渗煤层液态CO2相变定向射孔致裂增透技术及应用[J].煤炭学报,2018,43(7):1938-1950.

ZHANG Dongming,BAI Xin,YIN Guangzhi,et al. Research and application on technology of increased permeability by liquid CO2 phasechange directional jet fracturing in low-permeability coal seam[J]. Journal of China Coal Society,2018,43(7):1938-1950.

[22] 王耀锋,李艳增.预置导向槽定向水力压穿增透技术及应用[J].煤炭学报,2012,37(8):1326-1331.

WANG Yaofeng,LI Yanzeng. Technology and application of directional hydraulic penetration permeability improvement by guided groove[J]. Journal of China Coal Society,2012,37(8):1326-1331.

[23] 许家林,钱鸣高.覆岩关键层位置的判别方法[J].中国矿业大学学报,2000,29(5):21-25.

XU Jialin,QIAN Minggao. Method to distinguish key strata in overburden[J]. Journal of China University of Mining and Technology,2000,29(5):21-25.