0 引 言

随着煤炭开采深度的不断增加,矿井巷道表现出与浅部不同的破坏特征,例如由浅部的小变形转变为深部的强动压、长时流变的大变形,围岩呈现出“分区破裂”的特征[1-2]。巷道进入深部以后,需及时主动支护,并适当加大锚杆锚索支护密度,导致成巷速度慢,相比浅部矿井进一步加剧了采掘接替紧张。为缓解该局面,部分矿井出现了上个工作面回采与下个相邻工作面巷道掘进“相对而行”的情况。这种对采对掘巷道受到掘进、相邻工作面和本工作面回采的多次采动影响,尤其是在相邻工作开采侧向关键顶板破断回转过程中掘巷,巷道顶板和煤柱会产生结构性破坏,进而诱发巷道围岩强烈变形。

对于深部巷道的研究,谢和平[3]、何满潮等[4]认为深部矿井的主要特征为高地应力、高地温、高水压、强开采扰动。康红普[5]提出了综合应力场的概念与内涵,综合应力场由原岩应力场、采动应力场、支护应力场构成,深部巷道受原岩应力、采动应力和支护应力共同控制,以此为基础提出了基于应力控制的支护-改性-卸压协同控制技术,并在多个深部矿井中应用[6-8]。张雷[9]采用理论分析和数值模拟对浅部厚煤层对采对掘巷道煤柱留设问题进行了计算,根据掘巷不同阶段的应力环境,提出分段让压技术。郝登云等[10]针对浅部特厚煤层对采对掘巷道,提出了合理的煤柱宽度,并采用大直径、大吨位长短锚索结合方式,构建高强度支护系统,控制巷道围岩变形。杨海楼等[11]对中等埋深厚煤层对采对掘巷道的煤柱宽度进行了研究,提出强烈动压影响阶段采用单体液压支柱加强支护的技术措施。赵瑶等[12]对深部中厚煤层对采对掘巷道提出留设6 m小煤柱的沿空掘巷支护方案,但由于部分监测仪器失效,获取的现场数据较少。王猛等[13]对深部中厚煤层对采对掘巷道采取沿空掘巷的方式,对留设的5 m小煤柱进行注浆加固,顶板采用钢梁及大延伸率锚索加强支护,但底鼓较为严重。张农等[14]对深部厚煤层对采对掘巷道一方面采取沿空掘巷方式,将巷道布置在应力降低区,另一方面研发了预拉力钢绞线桁架系统,适应巷道的大变形。李国栋等[15]对深部特厚煤层矿井——麻家梁煤矿对采对掘巷道的煤柱留设和支护设计进行了研究,将区段煤柱由最初设计的19.5 m增加到36.0 m,但巷道仍然出现一定变形,分析原因为双硬顶板形成“下位短悬臂梁与上位长砌体梁”结构,对煤柱产生了较大的冲击载荷[16],为此采用了让压锚杆,减少了锚杆破断,但锚索却多处断裂[17]。可见,随着埋深、煤层厚度的增加,对采对掘方式对煤柱的承载能力和巷道支护提出更高要求。

总体来看,上述研究成果获得了深部对采对掘巷道围岩变形特征,相关学者提出的支护技术对巷道围岩起到了一定的控制作用。由于深部特厚煤层对采对掘巷道受高应力及多次强烈采动影响,应力环境复杂,围岩控制难度大,获得井下实际应力场演化规律对于巷道支护方式及参数的确定具有重要意义,目前井下应力实测通常测试某一阶段的应力变化,深部特厚煤层对采对掘巷道在全生命周期内不同开采阶段下的原岩、采动、支护应力场的实测及三者时空演化及相互关系研究较少。因此,笔者以深部特厚煤层矿井——麻家梁煤矿为工程背景,开展巷道围岩综合应力场演化研究,分析原岩应力场分布特征,在此基础上研究对采对掘巷道在各工作面回采阶段采动应力场、支护应力场和围岩位移场的演化规律,并对支护效果进行评价。

1 矿井地质条件分析

麻家梁煤矿位于山西省朔南矿区,现开采山西组4号煤层,煤层平均厚度10 m,采用综放开采方式。煤层上方伪顶为0.3 m厚的高岭岩;直接顶为粉砂岩与泥岩互层,平均厚度11.2 m;基本顶为中粗砂岩,平均厚度5~7 m;直接底为泥岩,高岭质矿物含量较高,平均厚度1.4 m;基本底为K4粗砂岩,矿物成分以石英、长石为主,平均厚度2.06 m。对4号煤层顶板进行了钻孔窥视,其顶板以上20 m范围内岩层整体以砂岩为主。由于成岩过程导致岩层间局部不同程度存在软弱夹层。采用钻孔触探法井下原位测量了煤岩体强度,4号煤层单轴抗压强度平均26.29 MPa,顶板砂岩单轴抗压强度平均80.57 MPa,岩层强度较高,工作面回采易产生强烈动压,巷道围岩控制难度较大。

14102工作面在回采的过程同时掘进14103辅运巷,工作面及巷道布置如图1所示。巷道沿煤层底板掘进,埋深660 m,宽度5.5 m,高度3.8 m,属于典型的深部特厚煤层大断面巷道。14103辅运巷与14102工作面间煤柱宽度19.5 m,该巷道在掘进期间即两帮移近量超过1.5 m,顶底板移近量超过2 m,且持续变形,如图2所示,因此选择废弃。为此,在距14103辅运巷38.5 m位置重新布置14103辅运副巷,笔者研究对象即为14103辅运副巷,实测研究各工作面回采全过程的围岩应力场演化规律。

Ⅰ—Ⅳ为不同阶段的采动影响范围

图1 巷道布置

Fig.1 Roadway layout

图2 14103辅运巷变形严重

Fig.2 Strong deformation of No.14103 roadway

2 综合应力场演化分析

2.1 原岩应力场分布实测分析

采用SYY-56型小孔径水压致裂原岩应力测量系统在14103辅运副巷顶板进行了原岩应力现场测试,最大水平主应力σH为21.87 MPa,最小水平主应力σh为11.17 MPa,垂直应力σv为16.55 MPa,最大水平主应力方向为北偏西52.1°,如图3所示。由此得出原岩应力场在量值上属于高应力区,巷道开挖后,围岩初期变形速度快,变形量较大。巷道围岩应力场类型为σH>σV>σh,由于水平应力对巷道顶、底板的影响作用大于对两帮的影响,而垂直应力主要影响两帮的变形,实测原岩应力为构造应力占优势,易导致巷道顶板变形破坏和强烈底鼓。从原岩应力方向来看,由于巷道沿南北方向布置,最大水平主应力方向与巷道轴线呈52.1°夹角,巷道帮部易出现非对称变形。

图3 实测最大水平主应力方向

Fig.3 Direction of maximum horizontal principal

stress by in-situ test

2.2 采动应力场演化实测分析

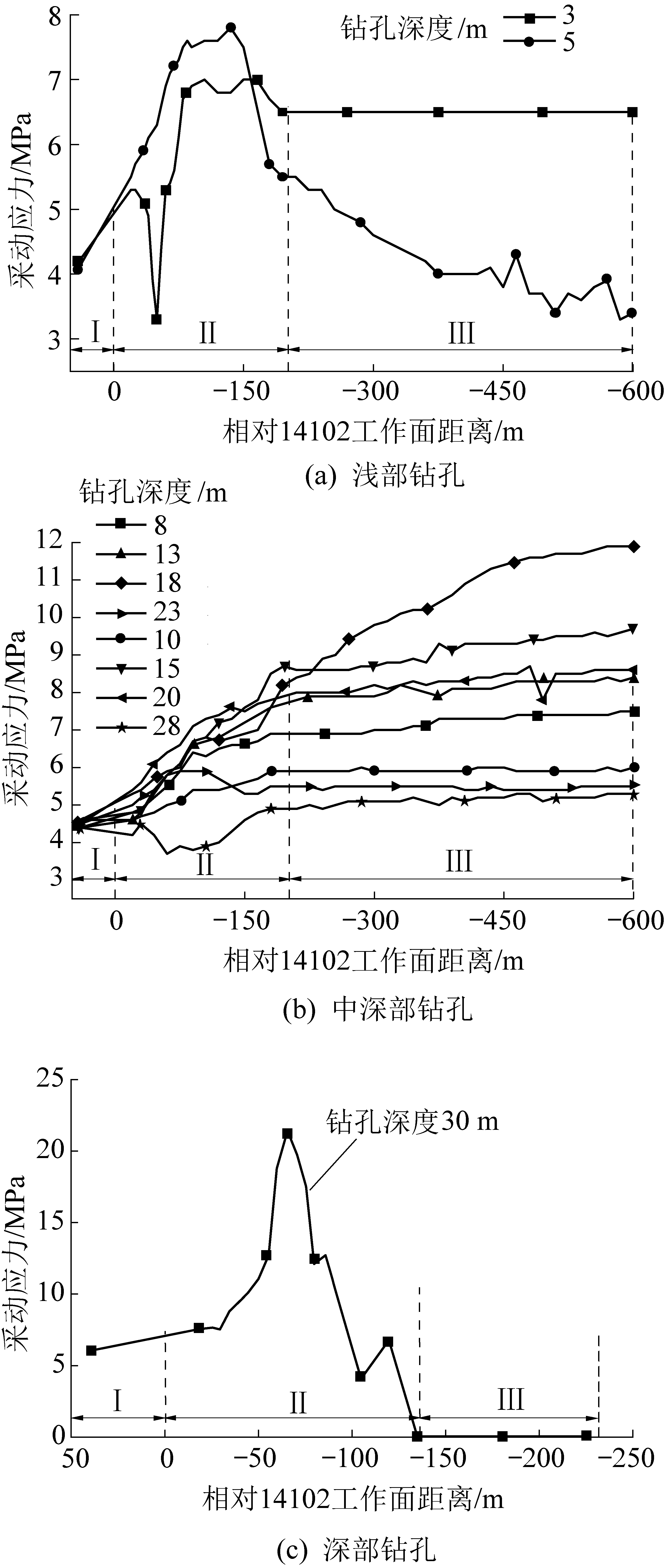

为研究麻家梁煤矿对采对掘期间巷道围岩采动应力场演化,在14103辅运副巷安装采动应力在线监测系统,采用ZY-60型钻孔应力计实时在线监测不同工作面回采阶段采动应力演化规律。钻孔布置方式如图1所示,在煤柱帮布置12个钻孔,深度分别为3、5、8、10、13、15、18、20、23、28、30 m,钻孔排距5 m,钻孔中安装应力计。持续监测3个阶段采动应力变化:14102工作面超前采动影响段(Ⅰ段)、14102工作面滞后采动影响段(Ⅱ+Ⅲ段)及14103工作面超前采动影响段(Ⅳ段)。

2.2.1 14102工作面采动影响阶段

煤柱受14102工作面影响阶段主要包括:14102工作面超前影响段(Ⅰ段)、14102工作面滞后影响段(Ⅱ段)、稳定段(Ⅲ段)。

14103辅运副巷与14102工作面对采对掘全过程煤柱侧帮不同深度钻孔处采动应力变化如图4所示,横坐标正值代表测站超前14102工作面,负值代表滞后14102工作面,即处于采空区位置。根据应力监测数据变化规律,分三组分析:3~5 m一组,8~28 m一组,30 m单独一组。

图4 14102工作面回采采动应力演化曲线

Fig.4 Variation curves of mining-induced stress of coal pillar

during No.14102 working face mining

14102工作面超前影响段(Ⅰ段)对煤柱应力影响较小。其中钻孔深3、5、28、30 m处受力变化较为明显,28、30 m范围内煤柱应力变化主要是由于受14102工作面采动影响,3~5 m内煤柱应力变化主要是由于14102工作面对采和14103辅运副巷对掘叠加作用。

14102工作面滞后影响段(Ⅱ段),煤柱内采动应力增幅明显,不同深度钻孔其采动应力变化规律不同。30 m钻孔滞后14102工作面30 m时,采动应力显著增加,滞后工作面65 m时,采动应力达到最大值,随后急剧下降,因此判断65 m为基本顶的来压步距;8~28 m内钻孔采动应力随14102工作面推进呈现一定程度增加,滞后工作面200 m左右时逐步趋缓,进入滞后稳定段(Ⅲ段);5 m钻孔采动应力在滞后14102工作面150 m左右时达到峰值,随后逐渐降低,表明此处煤体承载能力减小,并逐步发生塑性破坏;3 m钻孔在滞后14102工作面110 m左右时,应力增量达到峰值,最终稳定在6.5 MPa左右,这是由于14103辅运副巷采用高预应力锚杆锚索联合支护,在巷道浅部围岩锚固范围内形成了承载结构,保证其具有一定的承载能力。

30 m钻孔在滞后工作面65 m处采动应力由初始值的6.2 MPa增加至21.5 MPa应力峰值,应力集中系数达到3.5。随着工作面的不断推进,滞后14102工作面90 m和110 m时基本顶来压,使钻孔周围煤体失去了承载能力,滞后130 m煤柱应力迅速降低为0,表明该处煤体已发生塑性破坏,无法继续承载。由此可得,30 m钻孔以外煤体均已进入了塑性破坏区。

岩层运动和支承压力的演化规律密切相关,对比图4b、图4c中23、28、30 m处滞后工作面50~65 m钻孔应力,发现30 m处煤柱应力升高,导致28 m处煤柱的应力降低,同时引起23 m处应力的升高,说明了基本顶在28 m测点处发生断裂、回转和下沉,从而导致30 m钻孔处煤体应力增大和28 m钻孔处煤体应力卸压。

随着30 m钻孔附近煤体失稳破坏,采动应力发生转移,如图5所示,在滞后工作面65~150 m时,28 m处煤柱的应力升高,导致23 m处应力降低,同时引起18~20 m处应力显著增大,与前文情况一致,说明了基本顶在23 m测点处再次发生断裂、回转和下沉,从而引起相邻钻孔煤体应力改变。

图5 不同开采阶段顶板形态

Fig.5 Pattern of roof form at different stages of mining

基于14103辅运巷掘进工作面至相邻14102回采工作面不同距离的巷道侧帮煤柱采动应力实测数据,绘制了14102工作面回采采动应力分布(图6)。随着滞后14102工作面的距离增大,支承压力峰值向浅部转移,最终应力集中位置位于18 m钻孔附近煤体,其应力变化值为6.2 MPa,并呈“单峰”特征,说明侧向支承压力峰值到14102工作面巷帮煤壁距离为40 m,远大于浅部矿井侧向支承压力距离,达到采高的4倍。滞后工作面200 m后采动应力趋于稳定,进入了滞后稳定段(Ⅲ段)。

图6 14102工作面回采采动应力分布特征

Fig.6 Distribution characteristics of mining-induced

stress during No.14102 working face mining

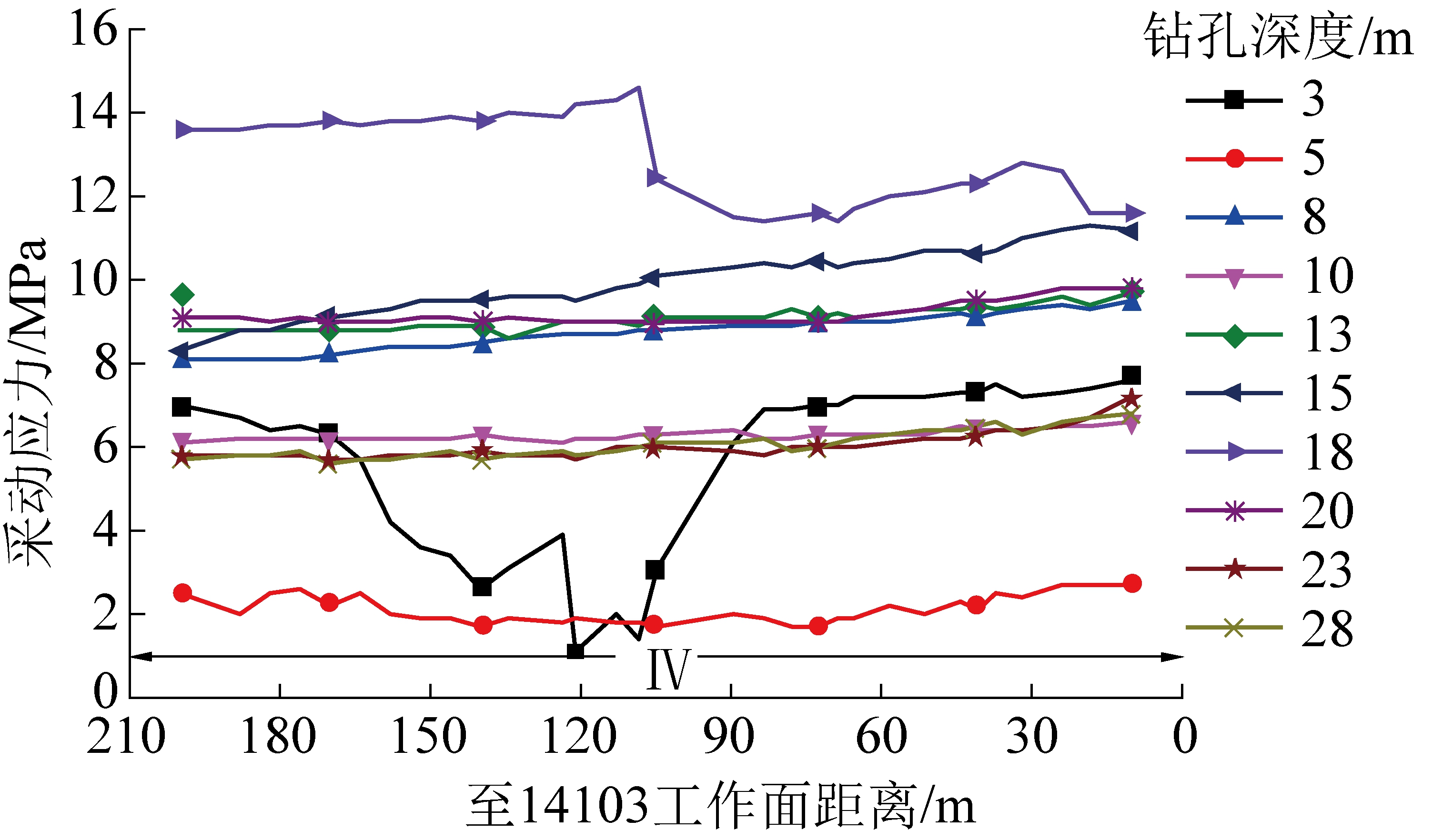

2.2.2 14103工作面超前采动影响阶段

14103辅运副巷受14103工作面回采超前采动应力演化如图7所示。巷道侧帮煤柱应力受14103本工作面回采超前采动应力影响小于受14102相邻工作面采动影响。应力变化较大的钻孔应力为3、5、8 m处,其他位置处受力较为稳定。尤其是巷道煤柱侧帮钻孔深度3 m处,受巷道掘进与两次工作面回采影响,该处围岩已经进入塑性破坏区,但由于锚杆锚索对其支护作用,该处围岩仍具有一定残余强度。

图7 14103工作面超前采动应力演化曲线

Fig.7 Variation curves of mining-induced stress of coal pillar

during No.14103 working face mining

根据图4a、图7可看出,5 m钻孔煤体应力受14102滞后采动影响和14103超前采动影响,该处应力持续递减,表明5 m处已经进入塑性破坏区。8 m钻孔处煤体受14103工作面超前采动影响,工作面前方110 m即发生塑性破坏,采动应力降低,并转移至3、10 m钻孔深度煤柱煤体中,引起3、10 m处采动应力突增。

基于14103工作面回采阶段不同超前距离巷道侧帮煤柱采动应力实测数据,绘制了14103工作面回采采动应力分布(图8)。随着14103工作面的不断推进,18 m钻孔处煤体应力峰值位置逐渐向14103工作面方向转移,该处煤体应力值由13.6 MPa降低到11.6 MPa;而8~18 m之间煤柱应力分布较为均匀。与图6相比,14103工作面回采主要对煤柱中部区域采动应力影响较大。

图8 14103工作面回采采动应力分布特征

Fig.8 Distribution characteristics of mining induce

stress during No.14103 working face mining

根据极限平衡区理论,煤柱应力核区范围为8~18 m,核区宽度10 m。现14103辅运副巷距14102工作面间距离为58 m,为了保证煤柱的承载能力,现有支护方式下需要留设48 m的区段煤柱,如需提高煤炭回采率,减小煤柱尺寸,可通过水力压裂卸压并进一步加强支护来实现。

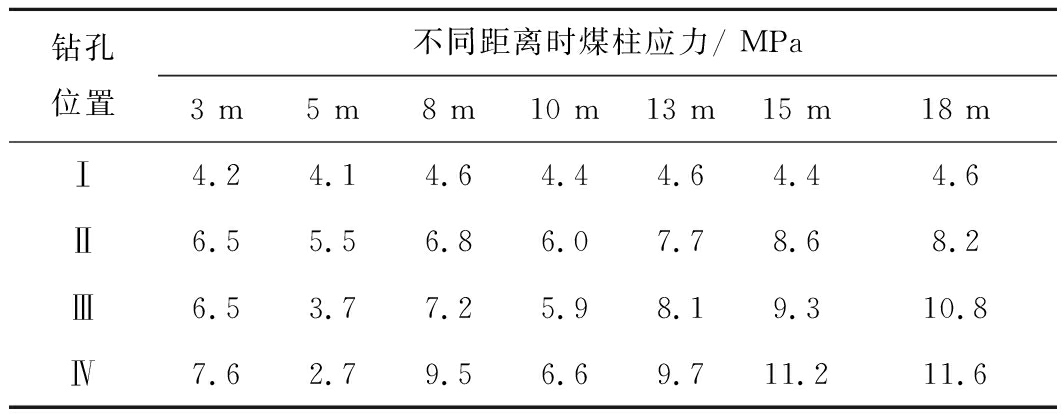

为更深入研究不同阶段下煤柱应力演化趋势,对3~5、8~18 m的采动应力演化进行统计分析,见表1。其中,Ⅰ为超前14102工作面40 m位置,Ⅱ为滞后14102工作面200 m位置,Ⅲ为滞后14102工作面400 m位置,Ⅳ为超前14103工作面10 m位置。分析得出对于3~5 m塑性破坏区,Ⅰ—Ⅱ段采动应力增加68%,Ⅱ—Ⅲ段采动应力增加0%,Ⅲ—Ⅳ段采动应力增加32%;对于8~18 m的核区,Ⅰ—Ⅱ段采动应力增加58%,Ⅱ—Ⅲ段采动应力增加12%,Ⅲ—Ⅳ段采动应力增加30%。由此可见,煤柱的应力变化剧烈区为相邻工作面回采滞后采动应力影响的Ⅱ段。

表1 钻孔至工作面不同距离时煤柱应力

Table 1 Coal pillar stress at different hole

position and distance from working face

钻孔位置不同距离时煤柱应力/ MPa3 m5 m8 m10 m13 m15 m18 mⅠ4.24.14.64.44.64.44.6Ⅱ6.55.56.86.07.78.68.2Ⅲ6.53.77.25.98.19.310.8Ⅳ7.62.79.56.69.711.211.6

2.3 支护应力场演化分析

锚杆锚索形成的支护应力场主要作用是在围岩中产生预应力,抑制锚固范围内围岩裂隙的产生与扩展,提高围岩承载能力,有效控制高原岩应力、强采动应力作用下巷道围岩变形[18-21]。基于前述原岩应力、采动应力时空演化规律,提出14103辅运副巷支护方案。

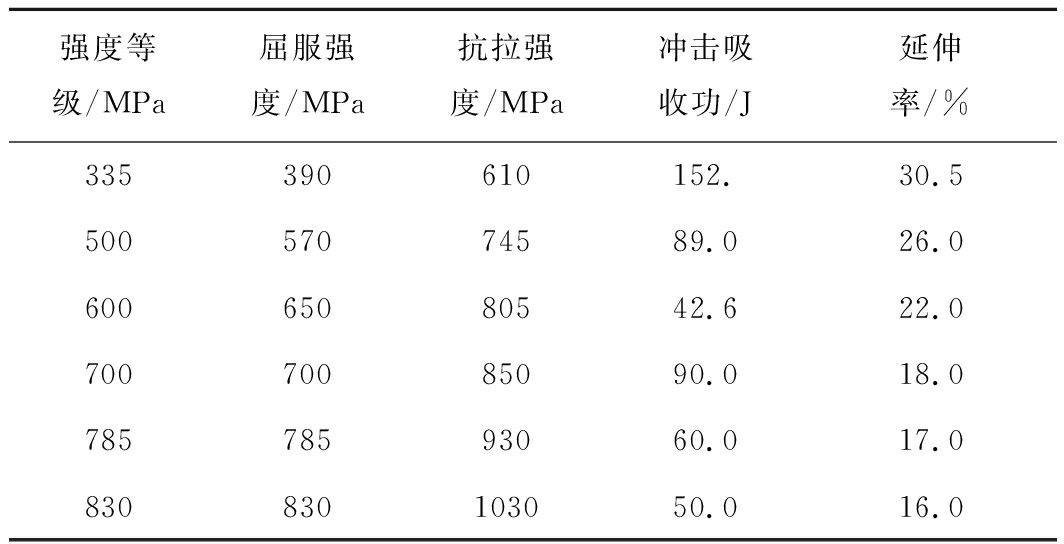

巷道围岩所处地应力较高,同时受多次强烈动压影响,要求锚杆具有较高强度、较大延伸率和冲击吸收功。不同强度等级锚杆力学参数见表2,对比得出500 MPa级锚杆及700 MPa级锚杆可满足强度和冲击吸收功要求,但700 MPa级锚杆延伸率较低,综合考虑锚杆力学性能及材料成本,确定采用500 MPa级高强度锚杆进行支护。目前煤矿井下应用锚杆直径通常18~22 mm,为适应高应力和强采动要求,选择锚杆直径为22 mm,对应锚杆力学性能指标见表3,屈服载荷217 kN,拉断载荷283 kN。不同锚索力学性能见表4,选择1×19结构高强度锚索加强支护,锚索锚杆拉断载荷达到607 kN,延伸率7%。根据锚杆预紧力应施加到锚杆屈服载荷30%~60%的原则、预紧扭矩与预紧力的转化关系及井下施工机具参数,确定锚杆预紧扭矩为300 N·m;考虑锚索破断载荷、预应力损失及张拉千斤顶能力,确定锚索张拉预紧力为250 kN。

表2 不同强度等级锚杆力学参数

Table 2 Mechanical parameters of different

strength grade bolts

强度等级/MPa屈服强度/MPa抗拉强度/MPa冲击吸收功/J延伸率/%335390610152.30.550057074589.026.060065080542.622.070070085090.018.078578593060.017.0830830103050.016.0

表3 500 MPa级直径22 mm锚杆力学性能指标

Table 3 Mechanical property index parameters of

500 MPa grade 22 mm diameter bolt

屈服强度/MPa屈服载荷/kN抗拉强度/MPa抗拉载荷/kN弹性模量/GPa570217745283214

表4 不同锚索力学性能

Table 4 Mechanical properties of different

anchor cables

结构公称直径/mm拉断载荷/kN延伸率/%1×7结构15.22613.517.83534.01×19结构18.04087.020.05107.022.06077.0

巷道沿煤层底板掘进,煤层厚度达到10 m,巷道高度3.8 m,顶煤厚度6.2 m,锚杆无法锚固到顶板稳定岩层中。为此锚杆锚索长度设计中,锚杆主要控制巷道浅部煤体的离层和扩容破坏;锚索锚固在上部砂岩层中抑制煤岩交界面离层与滑动及深部煤体裂隙产生与扩展。为此确定锚杆长度2.4 m,顶板锚索长度7.3 m,巷帮锚索长度5.3 m,通过锚杆锚索联合支护,控制巷道围岩变形。

基于前述锚杆锚索力学和几何参数,采用数值模拟方法研究了不同锚杆锚索间排距巷道锚杆锚索预应力在围岩中产生的支护应力场分布特征。数值模拟中锚杆锚索采用cable结构单元,锚杆、锚索力学参数分别见表3和表4,锚杆长度2.4 m,直径22 mm,弹性模量214 GPa,屈服强度570 MPa,抗拉强度745 MPa;顶板锚索长度7.3 m,巷帮锚索长度5.3 m,锚索直径22 mm,弹性模量为195 GPa,拉断载荷607 kN;锚杆预紧扭矩300 N·m,锚索张拉力250 kN。煤岩体采用Mohr-Coulomb本构模型,根据实验室测试结果,数值模拟中煤岩层物理力学参数见表5。为更准确分析锚杆锚索在围岩中形成的支护应力场分布特征,模拟中不施加原岩应力,通过对锚杆锚索施加预紧力来研究支护应力场分布特征,以此确定锚杆锚索的间排距。

表5 模型中煤岩层物理力学参数

Table 5 Physical and mechanical parameters of

coal and rock mass used in model

岩性密度/ (kg·m-3)体积模量/GPa剪切模量/Pa黏聚力/MPa内摩擦角/(°)抗拉强度/MPa砂岩2 65023.2018.217.0391.6煤1 5005.803.55.9310.4泥岩2 6008.655.79.2330.7

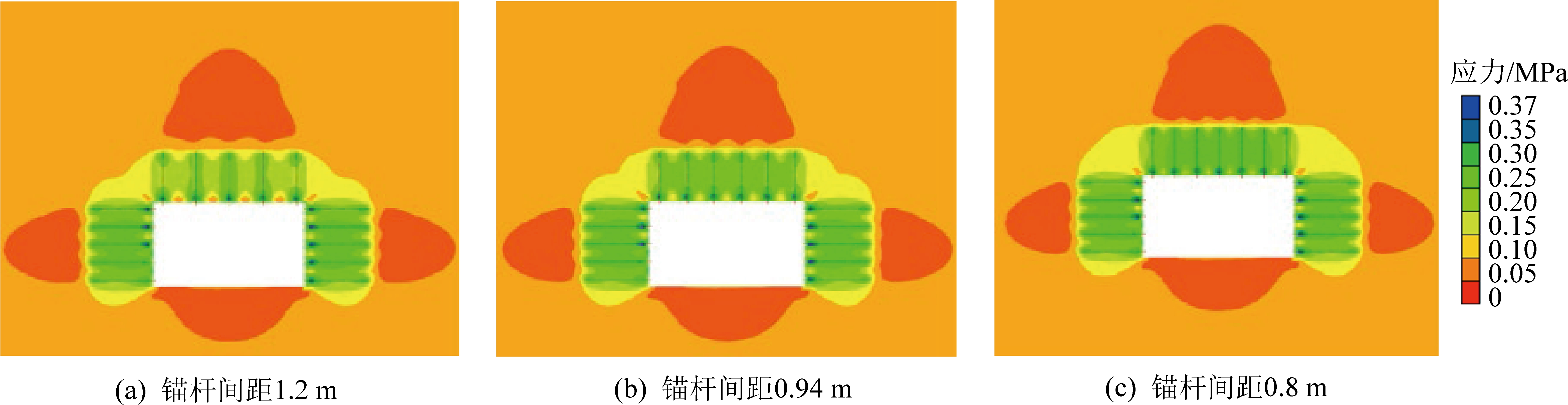

不同锚杆间距时支护应力场分布如图9所示。锚杆支护应力在锚杆尾部附近最大,锚固起始位置次之,随着每排锚杆数量的增加,锚杆在围岩中形成的支护应力场压应力区逐渐靠近并相互叠加。顶板分别布置5根(间距1.2 m)、6根(间距0.94 m)、7根(间距0.8 m)锚杆时,围岩中形成的支护应力最大值均为0.37 MPa,但锚杆间距不同,锚杆之间部分压应力差别较大,布置5根锚杆时,锚杆间压应力约为0.15 MPa,布置6根锚杆时,锚杆之间压应力约为0.25 MPa,布置7根锚杆时,锚杆之间压应力同样约为0.25 MPa,为此确定布置6根锚杆,间距为0.94 m。

从不同锚杆锚索排距时支护应力场分布来看(图10),锚杆锚索排距分别为0.8、0.9、1.0 m时,锚杆与锚索在围岩中形成的支护应力最大值一致;但当锚杆锚索排距较大时,锚杆与锚索形成的支护应力叠加效果不明显,从而影响锚杆锚索主动支护效果;随着锚杆排距缩小,锚杆与锚索形成的支护应力场沿巷道轴线方向连成一体;但锚杆锚索排距缩小到一定程度,再缩小排距,对支护应力场叠加和扩散作用变得不明显。考虑到麻家梁煤矿煤层埋深较大,开采强度高,曾出现多条巷道报废,为此确定锚杆排距为0.8 m。

图9 不同锚杆间距时支护应力场分布

Fig.9 Distribution of support stress field with different bolt spacing

图10 不同锚杆锚索排距时支护应力场分布

Fig.10 Distribution of support stress field with different row spacing of bolts and cables

井下实测最大水平主应力方向与巷道轴线呈52.1°夹角,采动应力演化实测结果表明煤柱侧帮采动应力变化更为剧烈,巷道帮部易出现非对称变形。为此,对巷帮采用非对称锚索加强支护,锚索直径22 mm,长度5.3 m;工作面侧帮每排布置2根锚索,重点控制巷帮中部和下部,抑制巷帮和底板变形;煤柱侧帮每排布置3根锚索对巷帮上、中、下部全面加强支护,控制煤柱侧帮变形。

通过前述研究,确定巷道支护采用屈服强度500 MPa级高强度锚杆,1×19结构高强度锚索,锚杆间距940 m、排距800 mm,锚索间距1 800 m、排距1 600 mm,锚杆预紧转矩300 N·m,锚索预紧力250 kN;巷帮采用非对称支护方式。在14103辅运副巷安装测站,采用MC-500B(A)型锚索测力计监测锚杆(锚索)受力,研究对采对掘期间锚杆锚索受力特征及支护应力演化规律,巷道支护设计及锚杆锚索测力计布置如图11所示。

图11 锚杆锚索布置

Fig.11 Layout of bolts and cables

与14102工作面不同距离时锚杆锚索受力变化如图12所示,①~⑤安设锚杆测力计,⑥~⑨安设锚索测力计。从图中可以看出锚杆应力的变化主要在滞后工作面55 m和115 m处,发生了二次较大变化,表明上覆坚硬顶板垮落步距约55 m,这与文献[13]采用相似模拟试验得出的来压步距基本一致。煤柱侧和顶板锚杆在受到工作面来压时受力均增加,但顶板锚杆受力增幅较大,尤其是处于靠煤柱侧锚杆,受力经过了78、149、171 kN的三次增加。工作面侧帮的锚杆④和⑤受力出现下降,分别由15 kN和26 kN下降到7 kN,锚杆几乎处于不受力状态,这是因为巷帮锚杆施加的初始预紧力较低,受原始应力及强烈采动应力作用,锚杆锚固范围内产生裂隙并扩展,巷帮煤体发生局部扩容破坏,锚固体发生了局部松动破坏,导致帮锚杆锚固力降低,从而锚杆受力较低。当预紧力较高时,锚杆受力稳定增加,但未达到屈服状态(屈服力190 kN),能够形成稳定的浅部结构,可以较好的控制围岩变形,同时,锚杆预紧力地提高减少了其轴力损失。

图12 至14102工作面不同距离锚杆锚索受力变化

Fig.12 The stress of bolt and cable at different

distance from No.14102 working face

锚索受力的变化趋势与锚杆一致,受相邻工作面的影响,锚索支护应力变化较为剧烈,煤帮侧的锚索受力呈现锯齿状;预紧力较高的锚索(⑥、⑦、⑧)受到采动影响后应力增加较为稳定,预紧力较低的锚索(⑨)受到工作面回采采动应力作用后应力激增,实测发现锚固锚索的高预应力可以减少锚杆锚索受力突变发生破断。

14103工作面回采超前不同距离锚杆锚索受力变化如图13所示,14103工作面超前140 m锚杆锚索受力发生变化,超前50 m为剧烈影响区。通过对比顶板锚杆(②和③)发现,二者受力为互补关系,当锚杆②受力减小时,应力转移传递至锚杆③上。超前140~50 m范围,受到超前采动应力演化影响,锚杆锚索支护应力发生动态调整。由于采用500 MPa级高强度锚杆,工作面超前采动应力引起的支护应力调整未能达到锚杆破断载荷,锚杆锚索支护系统处于动态稳定状态。

图13 至14103工作面不同距离锚杆锚索受力变化

Fig.13 The stress of bolt and cable at different

distance from No.14103 working face

3 基于综合应力场演化的巷道变形特征

巷道的变形是巷道围岩煤岩体应力释放的结果,对14103辅运副巷进行了变形监测。

14102工作面回采采动影响阶段巷道变形曲线如图14所示。

图14 14102工作面回采阶段巷道变形曲线

Fig.14 Roadway deformation curves during 14102

working face mining stage

由图14可以看出巷道两帮的变形大于顶底板的变形,一方面因为原岩应力场中最大水平主应力大于垂直应力,受水平挤压导致两帮变形较大,另一方面因为帮部的支护较弱,尤其是预紧力的施加。在滞后工作面110 m时巷道的变形发生了突变,190 m达到稳定,此时巷道断面为掘进断面积的97.5%,相邻工作面回采时巷道的变形不明显。

14103工作面超前采动影响阶段巷道变形曲线如图15所示,14103工作面超前140 m巷道变形开始缓慢增加;工作面超前60 m巷道变形加剧。与采动、支护应力场的变化规律不同,14103工作面采动对巷道变形影响更为显著。

图15 14103工作面回采阶段巷道变形曲线

Fig.15 Roadway deformation curves during

14103 working face mining stage

14103工作面超前120~140 m范围,两帮的变形超前于顶底板变形,随后二者变形量接近。随着测站与14103回采工作面距离的减小,垂直应力和锚杆受力均逐步增大。由于本次安装的钻孔应力计只能测试垂直方向应力,根据学者[22]采用空心包体对超前支承压力3个方向的测试,发现随着测站与回采工作面距离的减小,最大水平应力减小,垂直应力起主要控制作用,最终导致顶底板和两帮的变形量接近。14103工作面回采阶段,14103辅运副巷顶底板移近量约254 mm,两帮移近量约285 mm,此时巷道断面积为掘进断面积的88.4%,满足巷道运输、行人及通风的需求。

4 综合应力场演化及与位移场相互关系

通过对综合应力场演化规律实测研究,发现对采对掘巷道受到强烈动压影响,动压系数为1.5~3.5,超过了采空区稳定后掘巷的动压系数1.0~1.86[23]。特厚煤层的特征为垮落空间高度大、顶板砂岩形成悬臂梁结构,且坚硬顶板悬臂较长,在断裂、旋转过程对下部空间扰动较大。深部高原岩应力作用下,特厚煤层综放开采形成的强烈采动应力超过了煤体强度。在采空区未垮落稳定时掘进巷道,巷道经历多次加卸载,对围岩损伤较大。

现场监测发现采动应力、锚杆锚索受力及巷道变形演化趋势总体一致,受到采动应力的影响,支护应力增加,巷道位移随之增加。例如在滞后14102工作面110 m位置处,顶板发生剧烈来压,三者均快速响应,应力和位移均发生突变。但是三者又存在差异性,受区段煤柱的影响,相邻工作面开采时,采动应力场变化起始位置超前于支护应力场。14102工作面开采时,3、5、30 m钻孔处煤体采动应力场滞后工作面30 m开始变化明显,支护应力场在滞后工作面50 m开始变化明显。另外,采动应力和支护应力超前于巷道大变形,例如14103工作面超前20 m处,采动应力和支护应力峰值已过,趋于平稳甚至下降,但该处巷道变形最为剧烈。

采动应力监测结果表明区段煤柱由采空区垮落稳定情况下的36 m增加到对采对掘情况下的48 m,才能保证巷道稳定性,影响巷道变形的主要因素为深部高应力及顶板上覆坚硬岩层,因此,考虑到提高煤炭回采率,可采用水力压裂卸压的方法,在岩层中形成裂隙,切断顶板侧方和后方的悬顶,并激活原生裂隙,从而降低采动应力。

5 结 论

1)实测得出了麻家梁煤矿深部特厚煤层顶板原岩应力场分布特征,原岩应力场类型为σH>σV>σh,最大水平主应力21.87 MPa,受深部特厚煤层对采对掘巷道受强烈动压影响,井下实测得出动压系数为1.5~3.5。

2)采动应力实测表明,麻家梁煤矿深部特厚煤层对采对掘巷道采动影响阶段包括14102工作面超前影响段(Ⅰ段)、14102工作面滞后影响段(Ⅱ段)、14102工作面滞后稳定段(Ⅲ段)、14103工作面超前影响段(Ⅳ段),其中,相邻工作面回采滞后采动影响阶段是巷道围岩采动应力增加主要阶段。

3)巷道围岩的采动应力增加先于巷道变形的增加,同时受二次采动应力影响后,围岩已经发生了扩容变形,从而出现应力增加不明显而变形显著增大的现象。

4)锚杆锚索支护应力实测表明,施加高预应力后,虽受采动应力作用,但锚杆轴力损失及应力突变显著减少,高预紧力支护系统在巷道周围形成稳定承载结构,充分发挥了围岩的自承载力。

5)对采动应力场、支护体受力及位移场的综合分析,发现三者演化规律具有显著的相关性。论文研究成果对煤柱宽度的确定、巷道布置方式及支护方案的确定提供了依据。

致谢:在论文撰写过程中,得到了大同煤矿集团有限责任公司、同煤浙能麻家梁煤业有限责任公司及相关技术人员的大力支持,在此表示衷心感谢!

[1] 鞠金峰,许家林,李全生,等. 我国水体下保水采煤技术研究进展[J]. 煤炭科学技术, 2018, 46(1):12-19.

JU Jinfeng,XU Jialin,LI Quansheng,et al.Progress of water-preserved coal mining under water in China[J].Coal Science and Technology, 2018, 46(1):12-19.

[2] 谭云亮,孙春江,宁建国,等.深部侧空条件下顶板岩层分区破裂探测研究[J].岩石力学与工程学报,2010,29(S1):2623-2629.

TAN Yunliang,SUN Chunjiang,NING Jianguo,et al.Borehole exploring research on zonal distintergation of roof strata with lateral cave in deep mine[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(S1):2623-2629.

[3] 谢和平.“深部岩体力学与开采理论”研究构想与预期成果展望[J].工程科学与技术,2017,49(2):1-16.

XIE Heping.Research framework and anticipated results of deep rock mechanics and mining theory[J].Advanced Engineering Sciences,2017,49(2):1-16.

[4] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[5] 康红普.煤矿井下应力场类型及相互作用分析[J].煤炭学报,2008,33(12):1329-1335.

KANG Hongpu.Analysis on types and interaction of stress fields in underground mines[J].Journal of China Coal and Society,2008,33(12):1329-1335.

[6] 康红普,姜鹏飞,黄炳香,等.煤矿千米深井巷道围岩支护-改性-卸压协同控制技术[J].煤炭学报,2020,45(3):845-864.

KANG Hongpu,JIANG Pengfei,HUANG Bingxiang,et al.Roadway strata control technology by means of bolting- modification-destressing in synergy in 1 000 m deep coal mines[J].Journal of China Coal Society,2020,45(3):845-864.

[7] KANG Hongpu,LYU Huawen,GAO Fuqiang,et al.Under-standing mechanisms of destressing mining-induced stresses using hydraulic fracturing[J].International Journal of Coal Geology,2018,196:19-28.

[8] 吴拥政,何 杰,王 洋.特大断面冲击地压巷道破坏机理及控制技术研究[J].煤炭科学技术, 2018,46(1):61-67.

WU Yongzheng,HE Jie,WANG Yang. Study on failure mechanism and control technology oflarge cross section rockburst roadway[J].Coal Science and Technology, 2018, 46(1):61-67.

[9] 张 雷.对采对掘合理煤柱宽度及围岩控制技术研究[J].煤炭科技,2016(3):34-37.

ZHANG Lei.Research on the reasonable coal pillar width and the surrounding rock control technology for mining while digging[J].Coal Science & Technology Magazine,2016(3):34-37.

[10] 郝登云,陈海俊,王 龙.特厚煤层对采对掘巷道锚网强力支护技术研究[J].煤矿开采,2018,23(4):39-44.

HAO Dengyun,CHEN Haijun,WANG Long.Study of bolt intensity supporting technology under mining and tunneling along opposite direction with extra thick coal seam[J].Coal Mining Technology,2018,23(4):39-44.

[11] 杨海楼,于 洋,朱庆庆.对采对掘巷道围岩稳定与分段控制技术研究[J].煤炭工程,2013,45(10):11-14.

YANG Hailou,YU Yang,ZHU Qingqing.Research on surrounding rock stabilization and segment control of mining roadway[J].Coal Engineering,2013,45(10):11-14.

[12] 赵 瑶,王 珏,高明仕,等.陈四楼矿迎采动沿空掘巷技术研究及应用[J].煤炭工程,2012,44(6):41-43.

ZHAO Yao,WANG Jue,GAO Mingshi,et al.Research and application of gateway driving along goaf forward to adjacent mining coal mining face in Chensilou Mine[J].Coal Engineering,2012,44(6):41-43.

[13] 王 猛,柏建彪,王襄禹,等.迎采动面沿空掘巷围岩变形规律及控制技术[J].采矿与安全工程学报,2012,29(2):197-202.

WANG Meng,BAI Jianbiao,WANG Xiangyu,et al.The surrounding rock deformation rule and control technique of the roadway driven along goaf and heading for adjacent advancing coal face[J].Journal of Mining & Safety Engineering,2012,29(2):197-202.

[14] 张 农,李学华,高明仕.迎采动工作面沿空掘巷预拉力支护及工程应用[J].岩石力学与工程学报,2004,23(12):2100-2105.

ZHANG Nong,LI Xuehua,GAO Mingshi.Pretensioned support of roadway driven along next gob and heading adjacent advancing coal face and its application[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(12):2100-2105.

[15] 李国栋,王襄禹.麻家梁煤矿强动压巷道围岩控制技术[J].煤炭技术,2017,36(8):49-50.

LI Guodong, WANG Xiangyu.Control Technology of surrounding rock in strong dynamic pressure roadway of Majialiang coal mine [J].Coal Technology,2017,36(8):49-50.

[16] 吴博文,张宏伟,神文龙,等.麻家梁矿采动双硬顶板工作面覆岩运移规律[J].煤矿安全,2017,48(10):51-54.

WU Bowen,ZHANG Hongwei,SHEN Wenlong,et al.Overlying rock movement law of double hard roof working face in Majialiang coal mine[J].Safety in Coal Mines,2017,48(10):51-54.

[17] 张成宇.麻家梁煤矿临空巷道围岩大变形控制技术[J].煤炭与化工,2017,40(3):5-10.

ZHANG Chengyu.Control technology of surrounding rock for large deformation of gob-side roadway in Majialiang mine [J].Coal and Chemical Industry,2017,40(3):5-10.

[18] 康红普,徐 刚,王彪谋,等.我国煤炭开采与岩层控制技术发展40a及展望[J].采矿与岩层控制工程学报,2019,1(1):1-33.

KANG Hongpu,XU Gang,WANG Biaomou,et al.Forty years development and prospects of underground coal mining and strata control technologies in China[J].Journal of Mining and Strata Control Engineering,2019,1(1):1-33.

[19] GAO Fuqiang,STEAD D,KANG Hongpu.Numerical simulation of squeezing failure in a coal mine roadway due to mining-induced stresses[J].Rock Mechanics and Rock Engineering,2015,48(4):1635-1645.

[20] 尹希文.我国大采高综采技术及围岩控制研究现状[J].煤炭科学技术,2019,47(8):37-45.

YIN Xiwen.Research status of strata control and large mining height fully-mechanized mining technology in China[J].Coal Science and Technology,2019,47(8):37-45.

[21] 姜鹏飞,康红普,王志根,等.千米深井软岩大巷围岩锚架充协同控制原理、技术及应用[J].煤炭学报,2020,45(3):1020-1035.

JIANG Pengfei,KANG Hongpu,WANG Zhigen,et al.Principle,technology and application of soft rock roadway strata control by means of “rock bolting,U-shaped yielding steel arches and back filling” in synergy in 1 000 m deep coal mines[J].Journal of China Coal Society,2020,45(3):1020-1035.

[22] 郑仰发,鞠文君,康红普,等.基于三维应变动态监测的大采高综采面区段煤柱留设综合试验研究[J].采矿与安全工程学报,2014,31(3):359-365.

ZHENG Yangfa,JU Wenjun,KANG Hongpu,et al.Combined test research on coal pillar width setting of district sublevel for fully-mechanized face with large mining height based on 3D dynamic strain monitoring [J].Journal of Mining & Safety Engineering,2014,31(3):359-365.

[23] 谢广祥,杨 科,常聚才.综放开采煤层支承压力分布规律现场实测分析[J].煤炭科学技术,2006,34(3):1-3.

XIE Guangxiang,YANG Ke,CHANG Jucai.Analysis on site measurement of support pressure distribution law for seam of fully mechanized longwall top coal caving mining[J].Coal Science and Technology,2006,34(3):1-3.