0 引 言

煤矿矿井水主要来自于受到开采影响而进入巷道的地下水,相关研究统计,我国吨煤开采约产生2 t矿井水[1-3]。矿井水水质主要取决于地下水原生水质,并且受到巷道内的煤粉、岩粉和开采活动中排放的油脂、乳化液、废弃物和人类排泄物的影响。矿井水按照水质主要划分为洁净矿井水、高悬浮物矿井水、高矿化度矿井水、含特殊组分矿井水和酸性矿井水[4-5],受污染矿井水的外排、渗漏会造成地表水和地下水污染以及矿区生态破坏等问题。解决矿井水污染问题的最有效路径就是加强矿井水的处理与利用。

随着我国煤炭产业技术水平的不断提升,我国矿井水处理利用技术与装备也经历了近20年的高速发展,由最早的简单沉淀处理,到深度处理,到发展成功应用“零排放”技术,我国矿井水处理技术与装备上与发达国家的差距正在缩小,在矿井水产生机理、水质特征、处理工艺和材料研制上进行了大量的研究,并开展了一系列工程示范[6-9]。

但目前我国煤矿矿井水利用率明显偏低。中国工程院“2035我国矿井水保护利用战略与工程科技”重点战略咨询项目,对11个省、自治区的近300座煤矿开展了调研。根据研究结果,2018年我国煤矿矿井水资源总量约68.9亿m3,但平均利用率仅为35%。影响煤矿矿井水利用率的重要因素是利用渠道不畅、处理成本高、处理后的水质与用户需求不匹配。

近年来,矿井水处理与利用问题得到了国家高度重视。2013年国家发改委出台了《矿井水利用发展规划》[10];2014年国务院发布的《水污染防治行动计划》(水十条),明确指出:“推进矿井水综合利用,煤炭矿区的补充用水、周边地区生产和生态用水应优先使用矿井水[11-12]”;2017年,财政部、国家税务总局、水利部联合发布了《扩大水资源税改革试点实施办法》,在试点地区将矿井水纳入了征收范围[13];2020年7月公开的《煤炭法》修订征求意见稿中,增加了鼓励矿井水利用的专门条款;2020年11月,生态环境部、国家发改委和国家能源局联合发布的《关于进一步加强煤炭资源开发环境影响评价管理的通知》中,规定了矿井水在充分利用后确需外排的,水质应满足或优于受纳水体环境功能区划规定的地表水环境质量对应值,且含盐量不得超过1 000 mg/L。这些政策给矿井水处理利用工作提出了更高的要求。

1 煤矿矿井水处理技术现状

1.1 高悬浮物矿井水的澄清处理

经过长期的发展,我国高悬浮物矿井水处理技术已较为成熟,尤其煤矿地下水库净化技术的发展和应用,实现了矿井水的大规模低成本自净化。

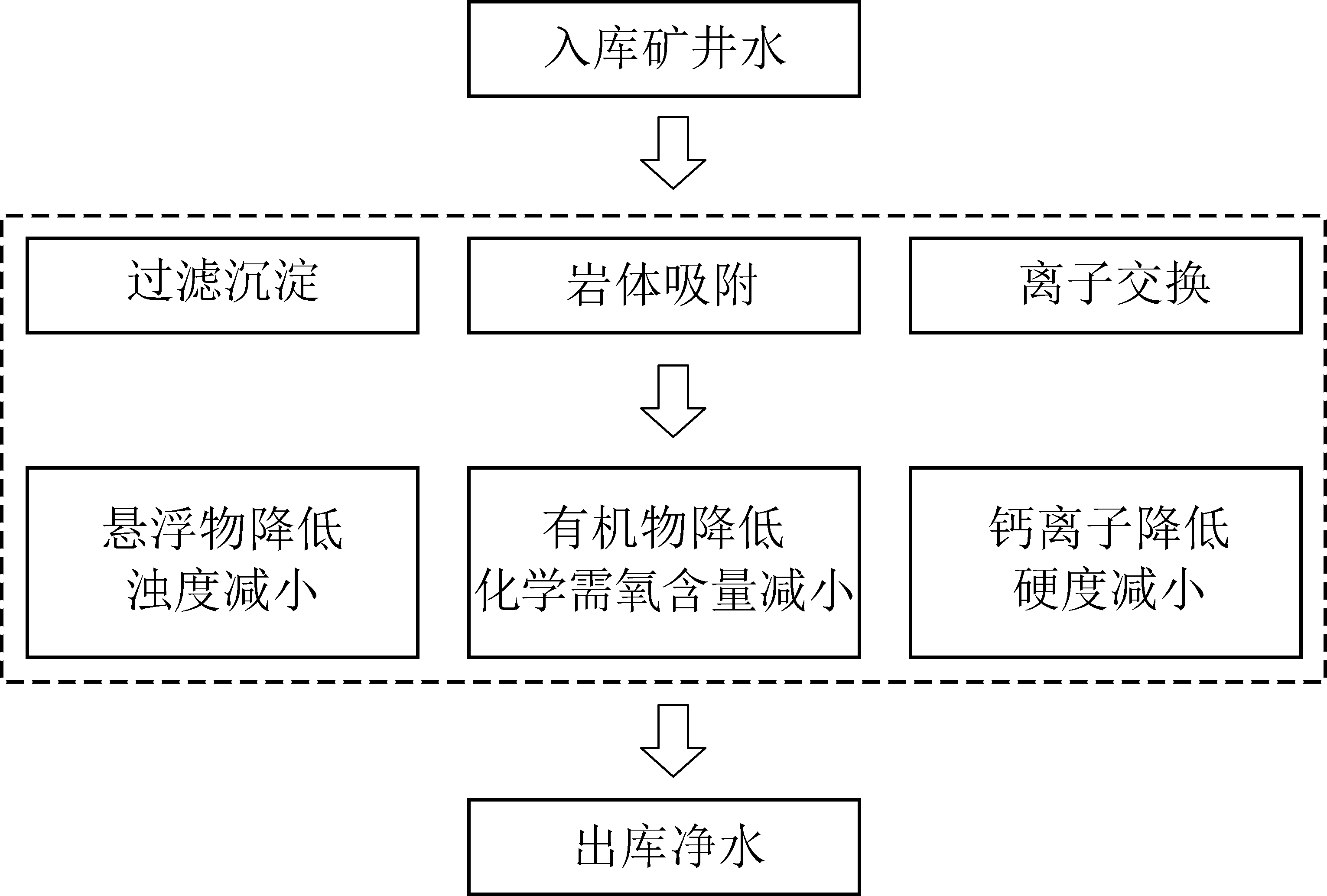

常规处理技术以去除矿井水中细小悬浮物(Suspended Solids, SS)颗粒和胶体污染物质为主,处理工艺可满足简单回用要求,同时又是矿井水深度处理和零排放处理的预处理技术,是目前煤矿企业处理矿井水应用最多的工艺技术,处理过程中需要投加混凝剂和助凝剂,最常用的混凝剂和助凝剂分别为聚合氯化铝(Poly Aluminium Chloride, PAC)和聚丙烯酰胺(Polyacrylic Amide, PAM)。常规矿井水处理工艺如图1所示。

图1 常规矿井水处理工艺

Fig.1 Conventional mine water treatment process

超磁分离水技术和常规处理技术相比,除了投加PAC和PAM之外,还向水中投加了以铁为主要成分的“磁种”,在絮凝过程中絮体和磁种结合,使本来不带磁性的絮体获得磁性,当絮体进入超磁分离机产生的磁力场后,絮体被吸附快速沉降从水中分离,该技术加快了整体处理速度,磁种通过回收系统循环反复使用[14-15]。

高密度沉降技术(重介速沉)和常规处理技术相比,除了投加PAC和PAM之外,还向水中投加了高密度介质(一般以微砂较为常见)。水中SS以高密度介质为“核”聚集形成较大的絮团,密度和体积都比常规处理技术的絮团大,因此絮团沉降的速率也相应的变快,沉淀池体积能够缩小为常规处理的20%~25%,占地大幅减小,特别适合用于井下处理[16]。

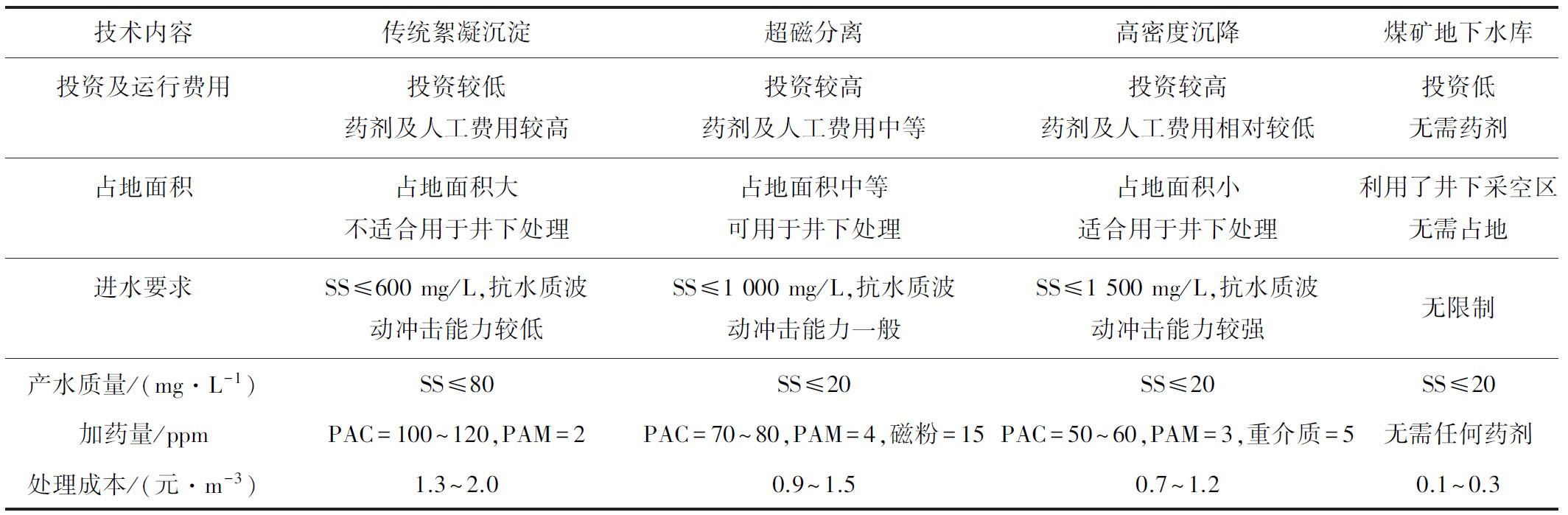

煤矿地下水库净化技术充分利用采空区冒落岩体的空隙、裂隙与离层空间对矿井水进行储存,并利用采空区中的冒落岩体、残煤对矿井水进行过滤、沉淀、吸附和离子交换,实现矿井水的储存与净化[17](图2)。

图2 煤矿地下水库对矿井水的净化作用

Fig.2 Purification effect of coal mine underground reservoir on mine water

一般仅需利用水泵将矿井水从相对高处注入煤矿地下水库,在低处设置出水口,让矿井水在重力作用下库内自流,即可实现对矿井水的净化,库内净化过程无需任何能耗,也不需要其他处理设施和处理药剂,处理难度和成本大幅降低[17-19]。煤矿地下水库建设之前需要进行规划,包括水文地质勘探和矿井涌水分析方面,主要任务是查明地下水系统的结构、边界、水动力系统和水化学系统的特征等情况,为水库建设提供基础数据支持;分析井田布局及矿井开拓系统对地下水库建设的影响;对影响地下水库库容的因素(包括上覆岩层性质、开采方法以及工作面尺寸等)进行分析,计算并确定库容。

通过大量的实地调研和资料分析,几种常见的高高悬浮物矿井水处理技术主要技术参数对比见表1。

表1 高悬浮物矿井水主要处理技术对比

Table 1 Comparison of main treatment technologies for high suspended solids mine water

技术内容传统絮凝沉淀超磁分离高密度沉降煤矿地下水库投资及运行费用投资较低药剂及人工费用较高投资较高药剂及人工费用中等投资较高药剂及人工费用相对较低投资低无需药剂占地面积占地面积大不适合用于井下处理占地面积中等可用于井下处理占地面积小适合用于井下处理利用了井下采空区无需占地进水要求SS≤600 mg/L,抗水质波动冲击能力较低SS≤1 000 mg/L,抗水质波动冲击能力一般SS≤1 500 mg/L,抗水质波动冲击能力较强无限制产水质量/(mg·L-1)SS≤80SS≤20SS≤20SS≤20加药量/ppmPAC=100~120,PAM=2PAC=70~80,PAM=4,磁粉=15PAC=50~60,PAM=3,重介质=5无需任何药剂处理成本/(元·m-3)1.3~2.00.9~1.50.7~1.20.1~0.3

1.2 高矿化度矿井水处理

高矿化度矿井水按照处理工艺顺序主要分为预处理、脱盐浓缩和蒸发结晶3个工艺段[20]。高矿化度矿井水处理工艺相对复杂造成处理成本较高,是目前矿井水处理中的难点和研究热点。尤其在近年来大量煤矿按照环保要求利用结晶蒸发技术实现对高矿化度矿井水的“零排放”,造成处理工程投资巨大,处理成本居高不下。

1)高矿化度矿井水预处理工艺。高矿化度矿井水首先要进行预处理去除悬浮物和硬度,避免后续脱盐工艺的堵塞和结垢等问题。因此,通常采用混凝沉淀和软化工艺对高矿化度矿井水进行预处理。混凝沉淀工艺与高悬浮矿井水处理相同。软化工艺是为了去除矿井水中的钙、镁离子,避免结垢,主要采用药剂软化法或者离子交换法[8]。

2)高矿化度矿井水的脱盐浓缩技术。脱盐浓缩工艺目的是降低矿井水中超标的溶解性固体总量(total dissolved solids, TDS),从而达到回用要求。高矿化度矿井水浓缩处理主要有膜法和热法两大技术类别。其中膜法常见的包括反渗透(Reverse Osmosis, RO)、纳滤(Nanofiltration, NF)和电渗析(Electrodialysis, ED),热法主要包括多效蒸发(Multiple Effect Distillation, MED)、多级闪蒸(Multistage Flashing, MSF)等技术[9]。

反渗透通过压力迫使水分子透过膜逆向流动到低浓度侧,处理后低浓度侧为淡水,而另一侧则为高浓度盐水,最终实现盐份的脱除[21]。反渗透技术工艺成熟,采用苦咸水淡化膜(Brackish Water Reverse Osmosis,BWRO)、海水淡化膜(Seawater Reverse Osmosis,SWRO)和碟管式反渗透(Disk Tube Reverse Osmosis,DTRO)等卷式膜元件为主,目前是高矿化度矿井水处理应用最广泛的技术,典型的工艺包括BWRO+SWRO和BWRO/SWRO+DTRO等[22-23]。

电渗析使用的离子膜,具有选择透过性。外加直流电厂会产生电位差力,推动离子透过离子膜实现从水中分离[24-25]。

纳滤膜元件构造与处理原理都与反渗透类似,但过滤精度低于反渗透,又比超滤技术高,对Cl-、F-等一价离子的过滤能力较弱,优势是需要的操作压力低[9]。

多效蒸发是指将多个蒸发器串联起来,形成连续的蒸发操作,蒸汽获得多次利用,热能利用率提升[26]。多效蒸发处理成本中蒸汽成本占比较高,由于各个项目获取蒸汽的价格不同,造成处理成本差异较大。

以上介绍的几种都是已应用到高矿化度矿井水脱盐浓缩处理的主流技术,各自具有不同特点与优势,具体的技术经济对比见表2。

表2 常见高矿化度矿井水脱盐浓缩处理技术对比

Table 2 Comparison of desalination and concentration treatment technologies for common high salinity mine water

技术名称操作温度耗电量/(kW·h·m-3)蒸汽消耗量/(t·m-3)一般进水TDS/(mg·L-1)回收率/%产水TDS/(mg·L-1)处理成本/(元·m-3)SWRO常温3~5 —10 000~30 00060~75<2003~5 DTRO常温4~8—30 000~60 00040~50<7004~8ED常温6~10—60 000~100 00030~50<9006~10 MED<70 ℃1~20.06~0.155 000~20 00050~75<105~20

3)高矿化度矿井水的蒸发结晶技术。蒸发结晶的目的是彻底将高盐水进行水盐分离,最终实现零排放,用在高矿化度矿井水的处理上的常见技术有蒸汽机械再压缩(Mechanical Vapor Recompression, MVR)、多效蒸发和蒸发塘[27]。处理高矿化度矿井水时,通常将MVR与膜技术联用,具有能耗低的优点,但单套设备处理能力小。MVR和MED技术的选择主要依据蒸汽的价格,由于MVR使用蒸汽比MED少,当蒸汽价格较高时,MVR处理成本低;当蒸汽价格低时,MED就比MVR成本低[8]。

蒸发塘技术简单易行,除占地成本外,运行维护成本极低,是早期高矿化度矿井水处理的主流技术,但根据国内多年的运行经验,存在以下问题[28]:①占地面积大;②受季节影响,在冬天结冰天气蒸发塘无法正常运行;③存在渗漏问题,对地下水有污染风险[29]。目前,受到相关环境政策的制约,一般不再应用蒸发塘的工艺。

1.3 含特殊组分的矿井水的处理

含特殊组分煤矿矿井水主要是含氟和含铁、锰矿井水,以及少量的含重金属矿井水[30]。近年来,随着环保政策的趋严,对含特殊组分矿井水的处理利用越来越受到重视,但目前常见的处理技术都存在明显的技术缺陷,还需要通过科技创新和工程实践提高处理水平。

1)含氟矿井水处理技术。目前含氟矿井水处理技术主要有传统的化学沉淀法、吸附法以及近年逐步发展应用的膜法等。

化学沉淀法除氟是将石灰等沉淀剂投加到含氟矿井水中与氟离子反应形成氟化物沉淀,然后通过沉降或过滤等固液分离方法将氟化物沉淀从矿井水中去除[31]。化学沉淀技术简单、处理方便、容量大,但受氟化物沉淀溶解度限制难以达到排放标准。

吸附法除氟是利用了吸附剂的物理和化学吸附以及离子交换等作用,将含氟矿井水中的氟离子去除,常用的吸附剂主要包括活性金属氧化物(活性氧化铝、稀土金属氧化物等)、天然矿物(沸石、黏土、蒙脱石等)、天然生物质(褐煤吸附剂、壳聚糖等)[32]。

膜分离技术已在含氟废水处理中展现了较好的应用效果,主要有反渗透技术、电渗析技术,对氟离子去除率能达到90%以上,但反渗透和电渗析浓水中富集的高浓度氟化物在蒸发结晶前需结合其他除氟技术去除,另外处理成本也相对较高[33-34]。

2)含铁、锰矿井水处理技术。铁、锰是煤矿矿井水中常见的污染物,一般为低价Fe2+、Mn2+共存,处理技术主要有自然氧化法、化学试剂氧化法、接触氧化法、吸附法等。其中各类氧化法的原理都是将水中溶解性低价铁锰离子氧化成高价铁锰固体悬浮物,再通过沉淀过滤等方法进行分离[35]。吸附除铁、锰与吸附除氟类似,吸附剂通过物理吸附、离子交换、络合或化学沉淀等作用吸附去除Fe2+、Mn2+离子[36]。总体上含铁、锰矿井水处理技术已较为成熟,成本较低。

2 我国矿井水处理利用面临的新挑战

1)高矿化度和含特殊组分矿井水逐年增多给矿井水处理带来新挑战。由于西部矿区干旱少雨蒸发量大,以及复杂的水文地质条件,造成西部矿井水中高矿化度矿井水和含特殊组分矿井水的比例较高。近年来,随着我国西部煤炭开采规模和产量的逐年增加,高矿化度矿井水和含特殊组分矿井水处理利用问题给我国煤炭绿色开发带来了新的挑战。以国家能源集团为例,下辖宁煤集团所在的宁东矿区矿井水矿化度在3 000~12 000 mg/L,均属于高矿化矿井水;神东矿区作为2亿t级的西部超大型矿区,经过多年的高强度开采目前大部分矿井已开始转向下层煤开采,随着开采深度的增加,矿井水中的矿化度和氟化物含量也有明显升高,目前已有半数以上的矿井水中的TDS超过1 000 mg/L或者F-质量浓度超过1 mg/L,造成原先的矿井水常规处理工艺已无法满足处理需求,需投入大量资金进行技术升级改造。

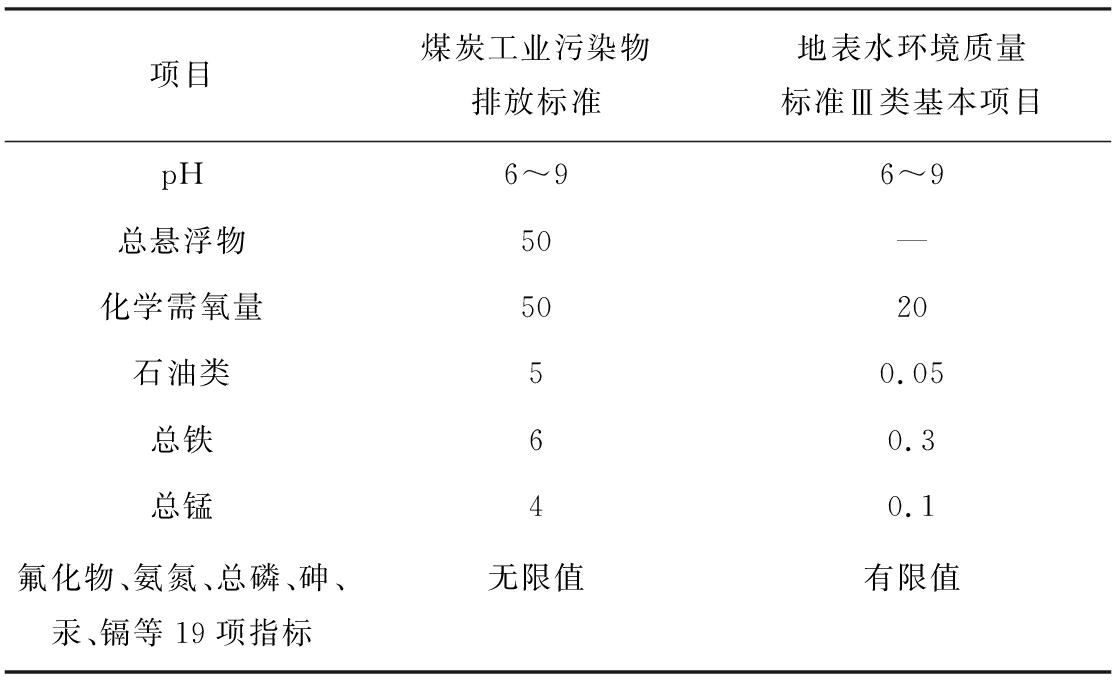

2)水质标准的提高给矿井水处理提出了更高的要求。长期以来,主要采用GB 20426—2006《煤炭工业污染物排放标准》作为矿井水处理标准,绝大多数矿井水处理站都是按照该标准设计建造的。在此标准中,对矿井水的pH、总悬浮物、化学需氧量、石油类、总铁、总锰等6项污染物定了最高排放浓度(表3)。随着《水污染防治行动计划》(水十条)的深入开展和新的煤矿环境影响评价制度的执行,外排矿井水含盐质量浓度要达到1 000 mg/L以下,且山西、陕西、内蒙古等省份的煤炭主产区近年来开始要求将矿井水外排标准根据受纳水体环境功能区划规定提高到GB 3838—2002《地表水环境质量标准》Ⅲ类标准及以上[37],地表水质量标准中的基本水质项目有24项(表3)。

表3 煤矿矿井水污染物排放主要限值

Table 3 Main limits for discharge of pollutants from coal mine water

项目煤炭工业污染物排放标准地表水环境质量标准Ⅲ类基本项目pH6~96~9总悬浮物50—化学需氧量5020石油类50.05总铁60.3总锰40.1氟化物、氨氮、总磷、砷、汞、镉等19项指标无限值有限值

由表3可以看出,《地表水环境质量标准》的基本水质项目有24项,远多于《煤炭工业污染物排放标准》的6项,且在共有水质项目中,《地表水环境质量标准》Ⅲ类的标准限值都要严格于《煤炭工业污染物排放标准》。

3 煤矿矿井水处理技术发展展望

在面临水质变复杂和监管变严格的新形势下,亟待通过理念创新和技术创新,大力研发矿井水处理新技术,实现矿井水的大规模低成本处理及高效利用。

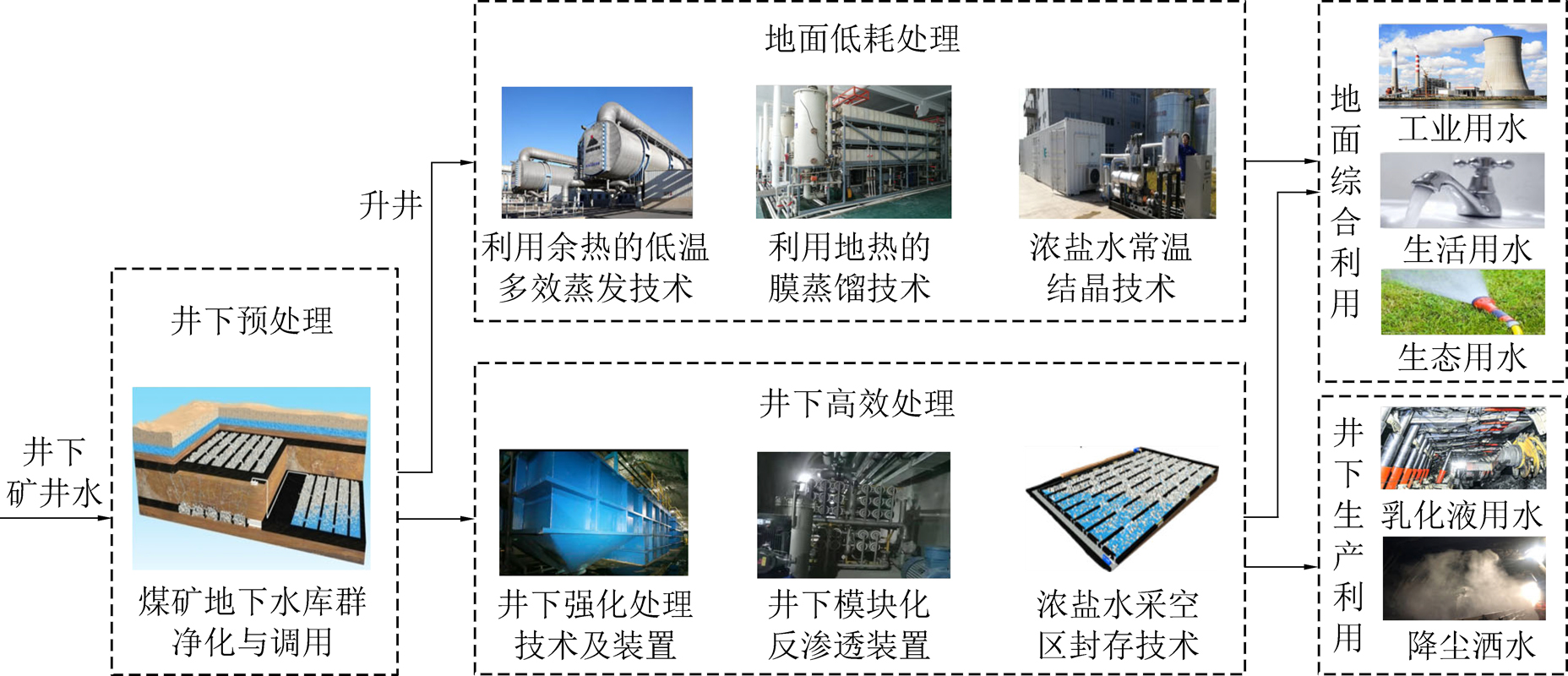

1)井下处理成为矿井水处理技术的主要发展趋势。井下处理相比传统井上处理,大部分矿井水处理后直接井下利用无需升井,有效降低了水泵提升费、管路费等,并减少了地面建筑费用和占地。尤其是煤矿地下水库净化技术,由于充分利用了采空区空间,可以实现对矿井水的大规模保护存储与低成本高效处理,在神东矿区经过多年的应用,已形成了基于煤矿地下水库群的大规模处理与利用体系(图3),每年处理并供应给矿区的矿井水超过1亿 m3,占神东矿区用水总量的95%以上,使神东矿区矿井水利用率提升至83%,支撑了矿区339 km2的生态治理恢复用水,扭转了矿区缺水情况,大幅度减少了矿井水外排,改善了矿区生态并支撑了矿区产业发展。

图3 基于煤矿地下水库群的矿井水大规模处理与利用体系

Fig.3 Large scale treatment and utilization system of mine water based on coal mine underground reservoir group

在煤矿地下水库群净化与调用的基础上,结合最新的矿井水处理技术,国家能源集团提出了矿井水井上—井下联合高效低耗处理技术体系(图4)。

图4 矿井水井上—井下联合高效低耗处理技术体系

Fig.4 Mine water surface-underground joint high-efficiency and low-consumption treatment technology system

井上-井下联合高效低耗处理技术体系分为井下预处理、井下高效处理和地面低耗处理3个部分。井下预处理利用煤矿地下水库自净化作用,实现大规模低成本去除矿井水中的悬浮物、化学需氧量(Chemical Oxygen Demand, COD)和部分离子,并利用地下水库群存储和调配矿井水资源。需要进一步研究矿井水与采空区冒落岩体的水岩耦合作用机理,开发利用采空区的净化强化方法。矿井水出库后,如矿井水中含有特殊组分,可以利用井下强化处理装置去除;如矿井水中矿化度较高,可以利用井下模块化反渗透装置进行浓缩脱盐,脱盐产生的浓盐水可在地下水库中存储,从而实现零排放。

目前宁煤集团灵新矿即将建成井下高效处理技术示范工程项目。灵新矿矿井水水质矿化度严重超标达到6 000~13 000 mg/L,项目设计工艺采用井下高密度沉降+井下反渗透+浓盐水采空区存储,计划在缓倾斜煤层群中建设库容为380万 m3的浓盐水储库。整体处理规模为550 m3/h,处理后的产品水TDS≤500 mg/L,回收率达85%,吨水处理成本6.14元(含浓盐水库建设运行费用)。与当前地面矿井水零排放处理10~15 元/m3的成本相比,该技术路线具有明显优势,在具备相应条件的矿井可进行推广应用。

2)利用矿区能源优势处理高矿化度矿井水成为新趋势。由于高矿化度矿井水处理成本中能耗成本占比较高,如何降低能耗成为近年来的研究新趋势。在大型煤炭基地,一般都配套建设有大型火电和煤化工项目,存在大量的蒸汽余热资源。此外,由于我国西部矿区大部分位于太阳能辐射区的第一类(6 700~8 370 MJ/m2)或第二类(5 400~6 700 MJ/m2)区[9],有丰富的太阳能资源,同时矿区的地热资源也非常丰富,这些热源配合相应的工艺,都非常适合于高矿化度矿井水的处理。

利用蒸汽余热驱动的低温多效蒸发技术在海水淡化中已非常成熟,应用于矿井水处理可大幅降低能耗成本,但同时重点要解决好水质波动、除硬等技术问题。目前国家能源集团正在宁东电厂设计采用电厂蒸汽余热作为热源的矿井水低温多效处理系统,每天处理8 000 m3矿井水,可给电厂每天供应淡水5 400 m3。产水TDS<10 mg/L,吨水处理成本预计为4.86元,与传统反渗透技术相比,在处理成本和产水水质方面均有一定优势。

膜蒸馏是近年来发展较快的海水淡化技术,通过加热海水产生蒸汽,水蒸汽透过疏水膜再进行冷凝实现了水盐分离[38]。膜蒸馏最大的优势就是可以利用多种形式的能源,较为适合于新能源较为丰富的西部矿区。目前国家能源集团已经设立了相关科研项目,正在研究利用西部矿区丰富的太阳能、地热资源驱动膜蒸馏技术处理高矿化度矿井水,预计可大幅降低处理能耗成本。

3)矿井水处理逐渐转入“分级处理、分质利用”。“分级处理、分质利用”的中心思想就是根据矿井水水质和最终的用途选用适合的处理技术,实现“好水高用、劣水低用”,同时避免矿井水过度处理提高成本。

目前大部分煤矿矿井水处理站按照GB 20426—2006《煤炭工业污染物排放标准》设计建造,该标准经过十几年的发展,逐渐暴露指标项目偏少和标准限值偏低的问题,亟须启动修订。同时,近年来一些省份和地区一刀切的施行地表水Ⅲ类标准甚至盲目追求“零排放”,造成了矿井水处理成本居高不下。

未来矿井水处理,必将根据原水水质和利用标准选用适用的技术。而目前矿井水利用相关标准还不够系统,影响了矿井水的处理。例如,煤矿矿井水重要的生态利用途径,目前大多使用的是《农田灌溉水质标准》,但由于不同矿区地理环境差异较大,该标准不适用于部分矿区的生态恢复需求。此外,矿井水蒸发结晶后生成的氯化钠和硫酸钠,由于没有相关的结晶盐标准,造成目前矿井水产盐质量差距大,难以外销,严重影响了结晶盐的后续利用。

综上,各主管部门应根据区域水环境功能,合理制定区域排放标准,同时根据各地区山水林田湖草的用水需求,因地制宜地科学制定矿井水利用标准,利用标准引领和促进矿井水实现“分级处理、分质利用”。

4 结论与建议

1)近年来我国煤矿矿井水处理技术稳步发展,很多技术都得到了大规模工程应用,取得了一定的处理效果,显著降低了污染风险,为我国煤炭产业绿色发展提供了有力的技术支撑。

2)随着我国西部煤炭开采规模和产量的逐年提高,高矿化度矿井水和含特殊组分矿井水也在逐年增多,再加上近年来环保政策趋严大幅提高了矿井水外排标准,这些新的形势给我国矿井水处理带来了新的挑战。

3)井下处理应成为矿井水处理技术的主要发展趋势。尤其是煤矿地下水库净化技术,由于充分利用了采空区空间,可以实现对矿井水的大规模保护存储与低成本高效处理,在神东矿区的应用取得了显著的经济和环境效益。而高矿化度矿井水井下处理与浓盐水采空区存储技术,使得浓盐水无需蒸发结晶,在宁煤集团示范项目中,实现了处理成本大幅降低。

4)利用矿区能源优势处理高矿化度矿井水成为新趋势。充分利用西部矿区丰富的太阳能、地热等新能源以及火电厂余热等,驱动低温多效蒸发、膜蒸馏等处理技术,可大幅降低处理能耗。

5)建议尽快建立矿井水处理先进技术和装备名录,促进先进技术和装备的推广应用。以国内优秀煤炭企业为依托,建设矿井水处理利用典型示范工程,加快先进技术产业化进程,推进我国煤炭绿色开发水平再上新台阶。

参考文献(References):

[1] 顾大钊,张 勇,曹志国.我国煤炭开采水资源保护利用技术研究进展[J].煤炭科学技术,2016,44(1):1-7.

GU Dazhao, ZHANG Yong, CAO Zhiguo. Technical progress of water resource protection and utilization by coal mining in China[J]. Coal Science and Technology, 2016,44(1):1-7.

[2] 彭苏萍.煤炭资源与水资源-中国煤炭清洁高效可持续开发利用战略研究:[M].北京:科学出版社,2014.

[3] 谢克昌.中国煤炭清洁高效可持续开发利用战略研究[M].北京:科学出版社,2014.

[4] 李 庭.废弃矿井地下水污染风险评价研究[D].徐州:中国矿业大学,2014.

[5] 孙亚军,陈 歌,徐智敏,等.我国煤矿区水环境现状及矿井水处理利用研究进展[J].煤炭学报,2020,45(1):304-316.

SUN Yajun, CHEN Ge, XU Zhimin,et al. Research progress of water environment treatment and utilization in coal mining areas of China[J]. Journal of China Coal Society, 2020,45(1):304-316.

[6] 赵 焰, 陆梦楠,孙 斌, 等. 含氟矿井水混凝吸附联合除氟技术工业化应用研究[J]. 煤炭科学技术, 2020,48(9):166-172.

ZHAO Yan, LU Mengnan, SUN Bin, et al. Research on practical fluoride removal technology for typical fluorides contaminated mine drainage[J]. Coal Science and Technology, 2020,48(9):166-172.

[7] 何绪文, 张晓航, 李福勤, 等. 煤矿矿井水资源化综合利用体系与技术创新[J]. 煤炭科学技术, 2018,46(9):4-11.

HE Xuwen, ZHANG Xiaohang, LI Fuqin,et al. Comprehensive utilization system and technical innovation of coal mine water resources[J]. Coal Science and Technology,2018,46(9):4-11.

[8] 李福勤, 赵桂峰, 朱云浩, 等. 高矿化度矿井水零排放工艺研究[J]. 煤炭科学技术, 2018,46(9):81-86.

LI Fuqin, ZHAO Guifeng, ZHU Yunhao, et al. Research on zero discharge process of highly-mineralized mine water[J]. Coal Science and Technology, 2018,46(9):81-86.

[9] 靳德武, 葛光荣, 张 全, 等. 高矿化度矿井水节能脱盐新技术[J]. 煤炭科学技术, 2018,46(9):12-18.

JIN Dewu, GE Guangrong, ZHANG Quan, et al. New energy-saving desalination technology of highly-mineralized mine water[J]. Coal Science and Technology, 2018,46(9):12-18.

[10] 国家发展和改革委员会, 国家能源局. 矿井水利用发展规划[R].北京:国家发展和改革委员会,2013.

[11] 环境保护部.水污染防治行动计划:中英文对照[M].北京:人民出版社,2015.

[12] 武 强, 申建军, 王 洋. “煤-水”双资源型矿井开采技术方法与工程应用[J]. 煤炭学报, 2017,42(1):8-16.

WU Qiang, SHEN Jian-jun, WANG Yang. Mining techniques and engineering application for “Coal-Water” dual-resources mine[J]. Journal of China Coal Society, 2017,42(1):8-16.

[13] 王冠军, 戴向前, 王志强. 水资源税改革是一项重要制度创新:《水资源税改革试点暂行办法》[J]. 中国水利, 2016(19):45-46.

[14] 吕志国,易 洋,肖 波,等.超磁分离在煤矿矿井水井下处理工程的应用[J].中国给水排水,2018,34(20):105-108.

LYU Zhiguo, YI Yang, XIAO Bo, et al. Engineering Application of ultra-magnetic-separation technology in downhole treatment of coal mine water[J]. China Water & Wastewater, 2018, 34(20):105-108.

[15] 蔡 炎, 陈 卫, 刘 成. 应对高藻水的新型BFC磁种强磁分离净水技术研究[J]. 中国给水排水, 2017,33(23):44-46.

CAI Yan, CHEN Wei, LIU Cheng. Magnetic separation and water purification technology using novel magnetic seed for algae-rich water[J]. China Water & Wastewater, 2017,33(23):44-46.

[16] 郭 强.煤矿矿井水井下处理及废水零排放技术进展[J].洁净煤技术,2018,24(1):33-37.

GUO Qiang. Technical progress of underground mine water treatment and zero discharge of waste water[J]. Clean Coal Technology,2018,24(1):33-37.

[17] 于 妍, 陈 薇, 曹志国, 等. 煤矿地下水库矿井水中溶解性有机质变化特征的研究[J]. 中国煤炭, 2018,44(10):168-173.

YU Yan, CHEN Wei, CAO Zhiguo, et al. Research on change features on dissolved organic matter of mine water in coal mine's underground reservoir[J]. China Coal,2018,44(10):168-173.

[18] 顾大钊.煤矿地下水库理论框架和技术体系[J].煤炭学报,2015,40(2):239-246.

GU Dazhao. Theory framework and technological system of coal mine underground reservoir[J]. Journal of China Coal Society, 2015,40(2):239-246.

[19] 顾大钊,颜永国,张 勇,等.煤矿地下水库煤柱动力响应与稳定性分析[J].煤炭学报,2016,41(7):1589-1597.

GU Dazhao, YAN Yongguo, ZHANG Yong,et al. Experimental study and numerical simulation for dynamic response of coal pillars in coal mine underground reservoir[J]. Journal of China Coal Society, 2016, 41(7):1589-1597.

[20] 毛维东, 周如禄, 郭中权. 煤矿矿井水零排放处理技术与应用[J]. 煤炭科学技术, 2017,45(11):205-210.

MAO Weidong, ZHOU Rulu, GUO Zhongquan. Zero liquid discharge treatment technology and application for coal mine drainage water[J]. Coal Science and Technology, 2017,45(11):205-210.

[21] 杜 鹏, 李 琳, 王金成. 海水淡化处理技术的方法及成本分析[J]. 工程造价管理, 2018(2):64-69.

DU Peng, LI Lin, WANG Jincheng. Analysis on method and cost of seawater desalination technology[J]. Engineering Cost Management, 2018(2):64-69.

[22] 刘 飞. DTRO工艺处理垃圾渗滤液的研究[J]. 环境科技, 2015,28(2):25-29.

LIU Fei. Study of landfill leachate by DTRO process[J]. Environmental Science and Technology, 2015,28(2):25-29.

[23] 吴爱华. 管网式反渗透膜(STRO)在零排放项目中的设计与应用[J]. 净水技术, 2017,36(2):88-91.

WU Aihua. Design and application of spacer tube reverse osmosis(STRO) in zero discharge project[J]. Water Purification Technology, 2017,36(2):88-91.

[24] 苏双青, 赵 焰, 徐志清, 等. 我国煤矿矿井水氟污染现状及除氟技术研究[J]. 能源与环保, 2020,42(11):5-10.

SU Shuangqing, ZHAO Yan, XU Zhiqing, et al. Status quo of fluoride pollution of coal mine water in China and research on fluoride removal technology[J]. China Energy and Environmental Protection, 2020,42(11):5-10.

[25] HIGA M, TANAKA N, NAGASE M, et al. Electrodialytic properties of aromatic and aliphatic type hydrocarbon-based anion-exchange membranes with various anion-exchange groups[J]. Polymer, 2014, 55(16):3951-3960.

[26] 苗立永, 王文娟. 高矿化度矿井水处理及分质资源化综合利用途径的探讨[J]. 煤炭工程, 2017,49(3):26-28.

MIAO Liyong, WANG Wenjuan. Discussion on treatment and graded comprehensive utilization methods for high-salinity mine water[J]. Coal Engineering, 2017,49(3):26-28.

[27] 杨金明, 邹龙生. MVR技术处理高含盐废水的发展现状[J]. 广东石油化工学院学报, 2018,28(6):19-21.

YANG Jinming, ZOU Longsheng. Current status and development of MVR technology for treatment of high-salt wastewater[J]. Journal of Guangdong University of Petrochemical Technology, 2018,28(6):19-21.

[28] 刘艳明, 高存荣, 魏江波, 等. 煤化工高含盐废水蒸发处理技术进展[J]. 环境工程, 2016,34(S1):432-436.

LIU Yanming, GAO Cunrong, WEI Jiangbo,et al. Development of evaporation treatment of high salinity wastewater in coal chemical[J]. Environmental Engineering, 2016,34(S1):432-436.

[29] 纪钦洪, 于广欣, 张振家. 煤化工含盐废水处理与综合利用探讨[J]. 水处理技术, 2014,40(11):8-12.

JI Qinhong, YU Guangxin, ZHANG Zhenjia. Investigation of the treatment and comprehensive utilization of saline wastewater in coal chemical industry[J]. Technology of Water Treatment, 2014,40(11):8-12.

[30] 陈 俐. 处理煤矿高盐度废水的试验研究[D].湘潭:湖南科技大学, 2012.

[31] 王斌远. 含氟含铬废水及含铬废渣的综合处理处置研究[D]. 哈尔滨:哈尔滨工业大学, 2014.

[32] 刘 航, 彭 稳, 陆继长, et al. 吸附法处理含氟水体的研究进展[J]. 水处理技术, 2017(9):18-23.

LIU Hang, PENG Wen, LU Jichang, et al. Research progress of fluoride-containing wastewater treatment by adsorption method[J]. Technology of Water Treatment, 2017(9):18-23.

[33] EZZEDDINE A, MEFTAH N, HANNACHI A. Removal of fluoride from an industrial wastewater by a hybrid process combining precipitation and reverse osmosis[J]. Desalination & Water Treatment, 2015, 55(10):2618-2625

[34] AMOR Z, BARIOU B, MAMERI N, et al. Fluoride removal from brackish water by electrodialysis[J]. Desalination, 2001, 133(3):215-223.

[35] 陈心凤. 接触氧化法和吸附法对水中铁锰的去除试验研究[D].杭州:浙江大学, 2011.

[36] ZHU C, WANG S, HU K M, et al. Study on fluoride, iron and manganese removal from aqueous solutions by a novel composite adsorbent[J]. Advanced Materials Research, 2013(821/822):1085-1092.

[37] 李 晓. 矿井水提标改造深度处理工艺探索[J]. 能源环境保护, 2018,32(4):44-45.

LI Xiao. Deep treatment process of mine water during upgrading reconstruction[J]. Energy Environmental Protection, 2018,32(4):44-45.

[38] 郑涛杰, 陈志莉, 杨 毅. 膜蒸馏技术应用于海水淡化的技术分析与研究进展[J]. 重庆大学学报, 2017,40(12):71-78.

ZHENG Taojie, CHEN Zhili, YANG Yi. A review and technical analysis about membrane distillation for desalination[J]. Journal of Chongqing University, 2017,40(12):71-78.