0 引 言

近年来,无(小)煤柱巷道在我国取得了较大的发展。随着煤矿开采强度和深度的增加,沿空掘巷小煤柱巷道受二次采动动压影响更为剧烈。因此,研究在不同采动条件下,掌握“以岩层运动和支承压力分布”为核心,建立其动态结构力学模型[1],实现由大煤柱护巷的传统开采系统向无(小)煤柱护巷开采体系的变革,是煤矿开采围岩破裂灾变机理及其控制的关键。我国学者针对动压巷道围岩控制问题,进行了大量的相关研究工作。袁亮等[2]对煤矿深部围岩巷道控制理论与支护技术,提出了针对各类围岩进行深部岩巷围岩稳定控制的技术措施体系。张农等[3]对千米深井高地压软岩巷道沿空留巷案例分析研究,采用“三高”锚杆+锚索梁初始支护、锚索梁+注浆超前加固、工字钢梁+铰接顶梁辅助支护、膏体材料泵送充填构筑墙体,有效控制了深部沿空留巷帮部及顶板剧烈变形。彭林军等[4]通过数值模拟手段研究确定了特厚煤层分层综采沿空掘巷煤柱的合理尺寸及上覆岩层防控技术。张东升等[5]研究了综放沿空留巷围岩变形影响因素的分析,得到了各因素对围岩最大应力的回归方程。孔令海等[6]对特厚煤层综放工作面煤柱合理宽度的微地震监测研究。侯朝炯等[7]在煤层巷道两帮煤体应力、极限平衡区的探讨研究,分析开采深度、煤层厚度、应力集中系数等因素对界面应力和极限平衡区宽度的影响。王卫军等[8]对沿空掘巷实体煤帮应力分布及围岩损伤关系分析,探讨了支承压力分布与煤岩厚度、弹性模量等参数的关系,对沿空巷道的维护与底鼓机理及控制的研究。郑西贵等[9]研究了掘采全过程沿空掘巷小煤柱应力分布,提出确定沿空掘巷合理煤柱宽度时,不仅需考虑掘巷扰动影响,还应将本工作面的超前采动影响作为一个重要影响因素。秦永洋等[10]研究了深井沿空掘巷煤柱合理宽度及支护参数优化。谢生荣等[11]对深部巷道锚喷注强化承压拱支护机理与应用研究。康红普等[12]对锚杆支护应力场测试及其分析,测试了单根与2根锚杆在不同拉伸载荷下的支护应力值及应力场分布特征,分析了2根锚杆形成的支护应力场相互叠加与影响的特点。成云海等[13]对特厚煤层综放开采采空区侧矿压显现特征及其应用研究。何富连等[14]在窄煤柱综放巷道钢梁桁架非对称支护机理与应用研究,得出非对称弯矩减小量分布特征,探讨其与非对称变形的一致性,并结合现场实践确定控制方案。王书文等[15]对采空区侧向支承压力演化及微震活动全过程实测研究。成云海等[16]对特厚煤层综放开采采空区侧向矿压特征及应用。李化敏[17]对沿空留巷顶板岩层控制设计研究。冯国瑞等[18]在采场上覆岩层面接触块体结构力学机理分析研究。肖同强等 [19] 对深部大断面厚顶煤巷道稳定性控制技术研究。顶煤较大下沉产生的附加水平应力作用下,顶煤和直接顶之间的层理面发生剪切破坏,并引起其附近煤体破坏,促进了顶煤"倒梯形"塑性区的形成。孟祥军[20]基于基本顶断裂位置的综放沿空掘巷煤帮支护技术,根据钻进粉煤量的变化判断基本顶断裂位置,确定沿空巷道帮锚索支护长度的方法。

以上研究成果丰富了动压巷道围岩控制理论,解决了大量的窄煤柱巷道围岩控制难题,但在超大工作面大采高综放开采区段煤柱尺寸对采动巷道的影响程度、以及窄煤柱异形巷道产生非均匀大变形的力学本质仍需进一步研究。基于此,针对宁煤集团羊场湾煤矿窄煤柱巷道非均匀大变形控制难题,研究区段窄煤柱(6 m)时巷道围岩塑性区分布形态及其应力分布规律,建立采场围岩结构力学模型,揭示小煤柱巷道非均匀变形破坏机理,提出具有针对性的控制对策并进行工程应用研究。

1 矿井工作面概况

130205工作面位于羊场湾一号井井田东部,地表为沙丘覆盖,地形低缓平坦,起伏不大,所开采煤层为2煤,埋深650 m,工作面长度350 m,煤厚8.2~10.7 m,平均煤厚8.4 m。2层煤伪顶岩性为炭质泥岩,直接顶岩性为细砂岩、粉砂岩,其上部为细砂岩、中砂岩。距煤层直接底板0.7 m处含一层夹矸(黑色炭质泥岩),在工作面范围内广泛分布,平均厚度0.3 m,厚度稳定。在工作面范围内,煤层中部厚,南北两侧逐渐变薄。

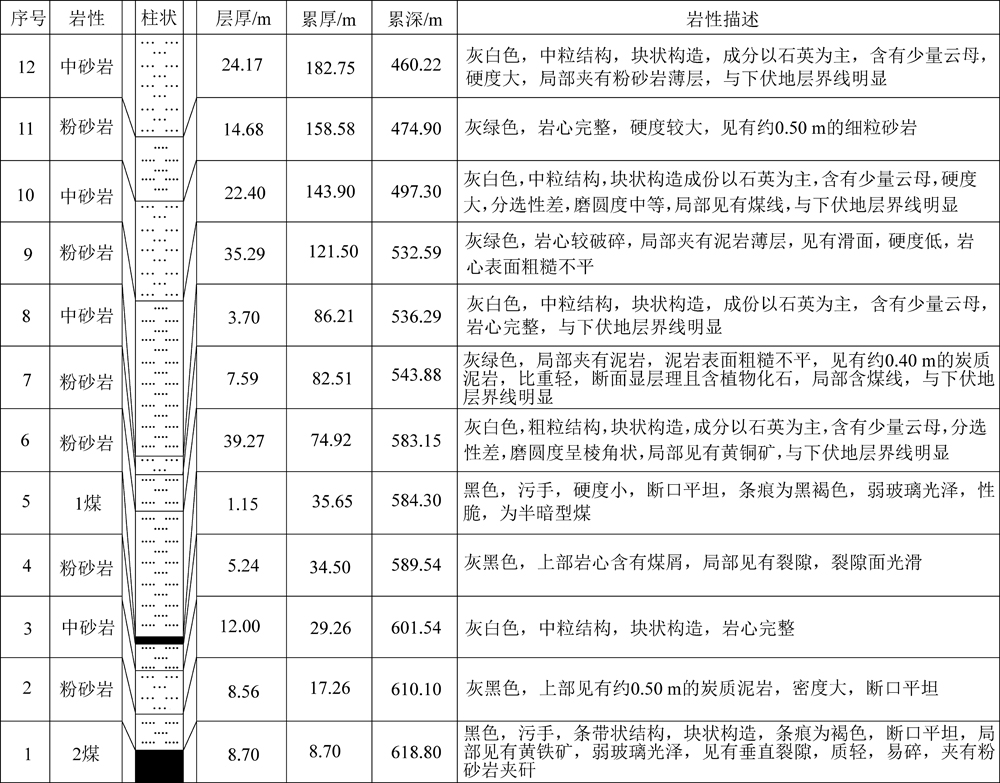

130205运输巷开口于13采区胶运下山,回风巷开口于13采区回风下山,按设计方位349°施工。130205工作面上邻130203工作面(2015-01-19工作面已回采完毕),工作面北以F201正断层为界,南侧以13采区井筒保安煤柱为界,130205工作面下部为原始煤层未进行采动,无采掘活动影响工作面掘进。130205回风巷与130203运输巷留原设35 m保安煤柱,巷道掘进维护过程中,顶板锚索断裂失效、支柱钻底、煤柱帮变形严重并引起着火等安全事故,如图1所示。130205工作面距回风巷最近的1916号钻孔柱状图如图2所示,1916号钻孔柱状岩石力学参数见表1。

表1 130205工作面(1916)钻孔煤层及其覆岩岩石物理力学性质

Table 1 Summary of physico-mechanical properties of rock mass and overlying rock in No.130205 working face (1916)

编号岩层厚度/m深度/m抗压强度/GPa抗拉强度/GPa弹性模量/GPa泊松比黏聚力/GPa密度/(kg·m-3)M6粉砂岩7.59543.8843.44.4313.80.224.472.30M5粗砂岩39.27583.1544.74.5014.10.234.562.35M41煤1.15584.3012.21.211.810.210.721.50M3粉砂岩5.24589.5445.24.5214.60.234.662.35M2中砂岩12.00601.5438.63.8614.40.234.832.35M1粉砂岩8.56610.1035.73.5712.50.224.272.20M02煤8.70618.8013.01.301.860.250.751.50F1粉砂岩1.45620.4543.84.4514.50.234.602.35

工作面支承压力分布深度范围Sx/m221~233工作面支承压力峰值Sp/m55~60内应力场深度范围S0/m9.5~10.6工作面超前压力高峰距离/m0~15

图1 安全事故案例

Fig.1 Cases of safety incident

图2 130205工作面(1916号)钻孔柱状

Fig.2 No.130205 working face (No.1916) drilling histogram

2 内应力场范围及煤柱合理宽度确定

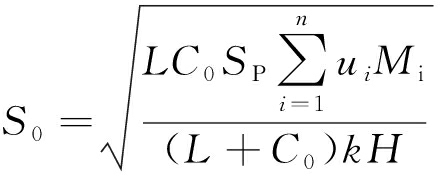

2.1 内应场计算

在导水裂隙带下位岩梁端部发生断裂后,采场支承压力分布分为2个部分:顶板在断裂线与煤壁之间由拱内已断裂岩梁自重所决定的内应力场;顶板在断裂线外由上覆岩层整体质量所决定的外应力场。科学计算内应力场范围的大小是正确设计沿空掘巷煤柱尺寸的关键。采场支承压力分布范围计算如下:

采场结构力学模型如图3所示。

图3 130205工作面采场结构力学模型

Fig.3 Theoretical prediction chart of stope structure of No.130205 working face

内应力场范围的计算公式为

(1)

式中:S0为内应力场范围;L为工作面长度;SP为支承压力高峰位置距煤壁的距离,SP=0.3S;Mi为基本顶岩梁厚度;k为应力集中系数;H为采深,m,C0为基本顶周期来压步距。

2.2 窄煤柱合理宽度确定

区段窄煤柱的合理宽度尺寸是依据煤柱稳定性的原则,计算煤柱受工作面回采动压影响时,确定沿空掘巷窄煤柱的合理宽度为5.14~5.56 m,如图4所示。

图4 窄煤柱理论计算模型

Fig.4 Theory prediction model of small coal pillar

沿空掘巷区段窄煤柱合理的最窄宽度B为

B=S1+S2+S3=5.14~5.56 m

(2)

式中:S1为本区段沿空掘巷窄煤柱内产生的破碎区宽度;S2为帮锚杆的有效长度(增加15%的补强加固系数);S3=(S1+S2)×15%,增加煤柱稳定性系数。

2.3 支承压力数值模拟

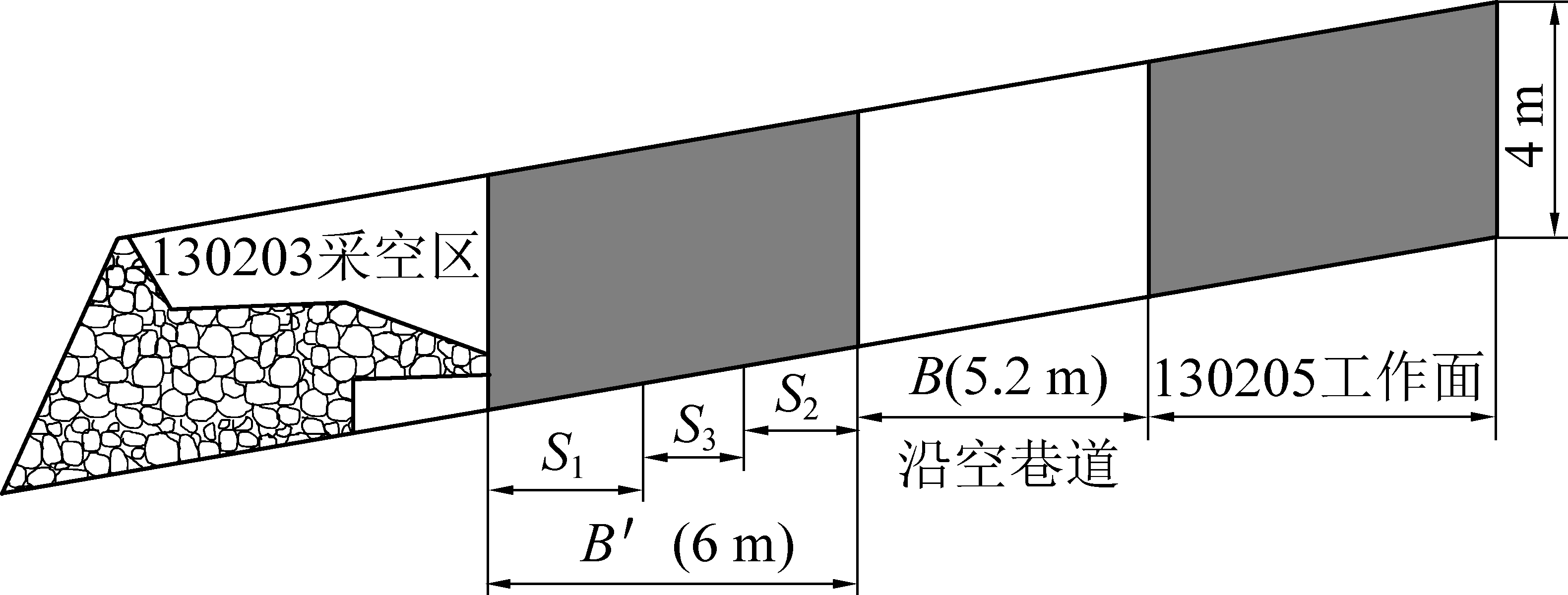

为验证模型及力学参数的正确性,建立与煤柱宽度同样6 m的数值模型(图5),当留设的煤柱尺寸合理时,在掘进巷道时,煤柱可以发挥一定的承载力,不易发生失稳,主要可以维持巷道围岩的稳定性。因此要考虑相邻工作面在回采期间对煤柱的影响,为此,基于数值模拟方法,开展6 m窄煤柱沿空掘巷支承压力分析与支护设计研究。130205工作面回采期间超前压力分析,如图6所示。

图5 采场支承压力三维计算模型

Fig.5 Three-dimensional calculation model of

图6 回采工作面超前支承压力及塑性区分布

Fig.6 Distribution of the pre-support pressure and plastic zone of the mining face

回采期间工作面超前0~4 m为塑性区、低应力区;4~10 m为塑性区、高应力区;10~14 m为应力峰值区;其后14~45 m为应力高值区、缓降区。

图7为工作面预留不同宽度煤柱应力分析,结合表3不同煤柱宽度煤体应力分析可知,预留不同宽度煤柱时,应力随煤柱宽度增加逐渐增大,留5 m煤柱时应力仅为5 MPa;而煤柱宽20 m时,应力达到峰值90 MPa;煤柱宽35 m时,应力达到65 MPa。根据130205回风巷道断面尺寸(宽5.2 m),窄煤柱沿空掘巷应布置在稳定的内应力场范围内(10 m以内),煤柱留设宽度≤6 m。

图7 工作面预留不同宽度煤柱应力分析

Fig.7 Stress analysis of coal pillars with different widths reserved for the working face

表3 不同煤柱尺寸煤体应力分析

Table 3 analysis table of stress parameters of coal columns with different widths

煤柱宽度/m56789101520253545煤柱应力/MPa510202530407090766560

从煤层开采岩体应力及塑性区分布如图8所示,在支承压力作用下,煤体自身强度降低导致工作面煤壁外溢,得到的煤壁片帮情况如下:①6 m窄煤壁(图中I区)0~2.0 m为拉伸和剪切塑性区,煤体为鼓出形式为主会造成煤壁的片帮;②6 m窄煤柱(图中Ⅱ区)0~1.5 m为拉伸和剪切塑性区,会造成煤壁的片帮;③回风巷实体煤壁(图中Ⅲ区)0~2.5 m和顶部深度范围内,岩体破碎较严重,存在剥落趋势;④6 m窄煤柱中部2.0~4.5 m以剪切塑性区,主应力为压应力,岩体破碎程度不剧烈,并不存在片帮。计算分析表明,6 m窄煤柱中心处约有1.5 m稳定区。

图8 回采工作面处岩体塑性区分布与裂隙重点发展区域

Fig.8 Distribution map of plastic zone of rock mass at mining face and key development area of fracture

2.4 窄煤柱回风巷支护设计

回风巷巷道断面为异型断面,巷道窄煤柱帮高4.2 m、实体煤帮高3.6 m、巷道宽度5.24 m。巷道顶板锚索采用ø22 mm×10 300 mm钢绞线锚索,每根锚索充填4节ø23 mm×700 mm的树脂药卷(其中2节超快,2节快速),锚索托板采用300 mm×300 mm×16 mm拱形托板。顶板使用2号-M24-2 500 mm-BHRB500号螺纹钢锚杆,每根锚杆充填2节ø23 mm×700 mm的树脂药卷,帮部使用20#-M22-2 300 mm-BHRB500号成套螺纹钢端头锚杆,每根锚杆充填2节ø35 mm×350 mm的树脂药卷。顶锚杆使用一条与巷道断面相符的圆钢钢带(由ø16 mm圆钢加工而成),帮锚杆使用一块W280-450-5 mm钢护板,顶部挂金属网,网孔尺寸为150 mm×150 mm,网片规格为6 000 mm×1 000 mm;帮上挂塑钢网(网孔尺寸为50 mm×50 mm,网片规格为4 000 mm×1 000 mm),帮上连网采用隔扣相联的方式进行联网。回风巷支护断面如图9所示。

图9 回风巷支护设计

Fig.9 Support design of tail entry

2.5 回采期间回风巷锚索支护受力分析

锚索受力分布如图10所示,由图10知,顶板第1排和第2排锚索受力最大,工作阻力最大值为269.9 kN(拉应力为708.23 MPa),锚索在180~270 kN时受力最大,均未超过极限承载能力(400 kN)。锚杆受力分布如图11所示,在二次动压影响下,锚杆最大工作阻力为172.6 kN(锚杆最大拉力200 kN)。6 m窄煤柱侧锚杆工作阻力大于实体煤帮侧的锚杆,最大受力锚杆分别是6 m窄煤柱从上往下数第2排和第3排。以上分析表明,最大受力锚索是回风巷顶部第1排和第2排。最大受力锚杆分别是6 m窄煤柱从上往下数第2排和第3排。支护结构最大受力发生在这2个部位的根本原因是受到岩体变形趋势的影响。

图10 锚索受力分布

Fig.10 Anchor cable force distribution map

图11 锚杆受力分布

Fig.11 Anchor force distribution map

由图12岩体变形趋势可知,异型断面回风巷不仅在实体煤帮和6 m煤柱之间存在相对位移变形,并在回风巷顶板和窄煤柱之间也发生了相对变形(图12中箭头),回风巷顶板和窄煤柱间夹角会变小(图12中圈),以顶板夹角为中心,离夹角位置越远的岩体变形也会增大。因此,回风巷顶部第1排锚索和第2排锚索对应岩体的变形趋势比第3排大,6 m窄煤柱从上往下数第2排和第3排锚杆对应岩体的变形趋势比第1排大,相应锚杆和锚索受力也会更大。

图12 岩体变形趋势

Fig.12 Rock mass deformation trend map

3 窄煤柱沿空巷道围岩变形现场实测

3.1 巷道围岩变形分析

在回风巷道共布置3组测站对围岩移近量进行观测,每个测站分别设备1个监测断面 (每个断面间隔50 m),如图13所示。回风巷道围岩移近量与工作面推进距离关系曲线(图14)。测站1距离工作面开切眼为450 m(图14a),测站2距离工作面开切眼为550 m(图14b),测站3距离工作面开切眼为600 m(图14c)。

图13 回风巷道围岩移近量观测布置平面

Fig.13 Plan for observing and laying out surrounding rocks of return airway

由图14可知,窄煤柱帮鼓最大值为50 mm,实体煤帮鼓最大值为191 mm。底鼓量最大值为55 mm,而顶板下沉量最大为37 mm。两帮移近量明显大于顶底板移近量,顶底板移近量最大为92 mm,而两帮移近量最大值为241 mm。

图14 巷道围岩变形

Fig.14 Roadway surrounding rock deformation

3.2 巷道围锚杆受力分析

在工作面300、550和600 m三个测点进行锚杆受力监测,证明随着工作面逐渐推进巷道围岩压力逐渐增加(图15)。锚杆最大拉力值达17 GPa(设计值20 GPa),设计可以满足生产要求。

图15 锚杆受力曲线

Fig.15 Anchor force diagram

3.3 工作面前方支承压力监测

通过图16回风巷道柔性探测单元受力曲线分析得出:支承压力影响范围在80~100 m。明显塑性区为20~30 m。

图16 回风巷道柔性探测单元受力曲线

Fig.16 Wind flexible detection unit force curve

3.4 煤柱内裂隙形态探测及注浆效果探究

工作面推进到130203工作面的采空区位置,从而对煤柱内及实体煤侧煤体破坏情况进行探测,以及对130203采空区矸石冒落形态进行探测。煤柱内裂隙发育及注浆效果对比分析如图17和18所示。

图17 未注浆前煤柱内部结构

Fig.17 Internal structure of coal pillar before grouting

根据观测图18可见,未注浆的孔内裂隙发育,尤其是孔的两端头,煤体破碎。孔壁在探头照射下呈现亮黑色。注浆孔内裂隙小,部分闭合。比较注过浆的孔,孔的中部核心区域注浆效果明显,孔壁光滑,呈现发白的颜色。但是,钻孔的两端裂隙仍部分较发育,煤体部分较破碎。建议间隔注浆,尤其是边缘位置。

图18 煤柱注浆后内部结构

Fig.18 Internal structure diagram after coal pillar grouting

3.5 窄煤柱工作面现场效果

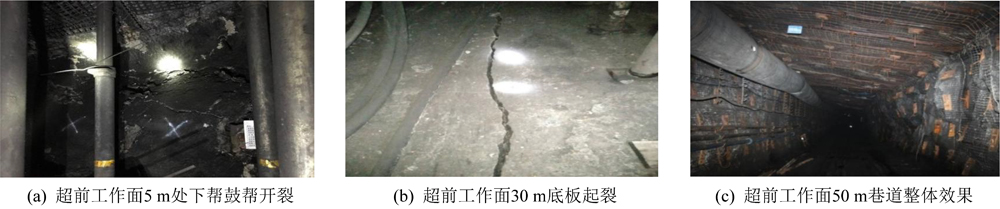

窄煤柱回风巷道围岩变形监测矿压显现场效果图(分别超前工作面5、30、50、100 m),如图19所示。由图19可以看出,6 m窄煤柱巷道支护设计满足生产要求,围岩变化均在可控范围内,巷道变形属于非对称变形,实体煤帮变形大于窄煤柱帮变形量。

图19 回风巷道现场效果

Fig.19 Site rendering of return air tunnel

4 结 论

1)基于实用矿山压力和断裂力学理论研究得出,内应力场为9.5~10.6 m,窄煤柱宽度为5.14~5.56 m,通过研究确定护巷煤柱尺寸为6 m。

2)通过FLAC3D数值模拟和现场矿压观测得出0~10 m为低应力区,10~14 m为应力峰值区,14~45 m为应力高值区、缓降区,超过45 m后逐渐趋于原岩应力,煤柱内的支承压力呈单峰分布。工作面超前支承压力影响为80~100 m,工作面前方20 m为塑性区范围。

3)经现场应用得出,6 m窄煤柱回风巷道回采期间两帮最大变形量为241 mm,顶底板最大变形量为92 mm。在距工作面20 m时围岩移近速度达到最大值,在37~70 m时巷道围岩随变形强度逐渐减小。

4)通过6 m窄煤柱注浆加固裂隙窥视查看效果显著,巷道围岩稳定性很好对顶板起到有力支撑,锚杆(索)受力监测表明采用锚网索梁支护设计合理,满足大采高综放工作面窄煤柱沿空掘巷要求,具有很高的推广应用价值。

[1] 宋振骐,蒋宇静,彭林军,等. 煤矿重大事故预测和控制的动力信息基础的研究[M]. 北京:煤炭工业出版社,2003:120-146.

[2] 袁 亮,薛俊华,刘泉声,等. 煤矿深部岩巷围岩控制理论与支护技术[J]. 煤炭学报,2011,36(4):535-543.

YUAN Liang,XUE Junhua,LIU Quansheng,et al. Surrounding rock stability control theory and support technique in deep rock roadway for coal mine[J]. Journal of China Coal Society,2011,36(4):535-543.

[3] 张 农,陈 红,陈 瑶. 千米深井高地压软岩巷道沿空留巷工程案例[J]. 煤炭学报,2015,40(3):494-501.

ZHANG Nong,CHEN Hong,CHEN Yao. An engineering case ofgobside entry retaining in one kilometer-depth soft rock roadway with high ground pressure[J]. Journal of China Coal Society,2015,40(3):494-501.

[4] 孔令海,姜福兴,刘 杰,等. 特厚煤层综放工作面区段煤柱合理宽度的微地震监测[J]. 煤炭学报,2009,34(7):871-874.

KONG Linghai,JIANG Fuxing,LIU Jie,et al. High precision micro seismic monitoring system to reasonable width of segment[J]. Journal of China Coal Society,2009,34(7):871-874.

[5] 赵 科,张 剑.厚煤层大断面巷道支护技术研究[J].煤炭科学技术,2019,47(3):101-105.

ZHAO Ke,ZHANG Jian. Research on support technology for large section roadway in thick coal seam [J]. Coal Science and Technology,2019,47(3):101-105.

[6] 彭林军,张东峰,郭志飚,等.特厚煤层小煤柱沿空掘巷数值分析及应用[J],岩土力学,2013,34(12):3609-3616.

PENG Linjun,ZHANG Dongfeng,GUO Zhibiao,et al. Numerical analysis of thick coal seam small pillar along gob roadway and its application[J]Rock and Soil Mechanics,2013,34(12):3609-3616.

[7] 郑西贵,姚志刚,张 农. 掘采全过程沿空掘巷小煤柱应力分布研究[J]. 采矿与安全工程学报,2012,29(4):459-465.

ZHENG Xigui,YAO Zhigang,ZHANG Nong. Stress distribution of coal pillar with gob-side entry driving in the process of excavation& mining [J]. Journal of Mining & Safety Engineering,2012,29(4):459-465.

[8] 谢生荣,谢国强,何尚森,等. 深部软岩巷道锚喷注强化承压拱支护机理及其应用[J].煤炭学报,2014,39(3):404-409.

XIE Shengrong,XIE Guoqiang,HE Shangsen,et al. Anchor-spray-injection strengthened bearing arch supporting mechanism of deep soft rock roadway and its application[J]. Journal of China Coal Society,2014,39(3):404-409.

[9] 张东升,马立强,缪协兴,等. 综放沿空留巷围岩变形影响因素的分析[J]. 中国矿业大学,2006,35(1):1-6.

ZHANG Dongsheng,MA Liqiang,MIAO Xiexing,et al. Factor analysis on deformation of gobside entry retaining with entry in packing intop-coal caving mining face[J]. Journal of China University of Mining & Technology,2006,35(1):1-6.

[10] 侯朝炯,马念杰.煤层巷道两帮煤体应力和极限平衡区的探讨[J].煤炭学报,1989,14(4):21-29.

HOU Chaojiong,MA Nianjie. Stress in in-seam roadway sides and limit equilibrium zone[J]. Journal of China Coal Society,1989,14(4):21-29.

[11] 何富连,高 峰,孙运江,等. 窄煤柱综放煤巷钢梁桁架非对称支护机理及应用[J].煤炭学报,2015,40(10):2296-2302.

HE Fulian,GAO Feng,SUN Yunjiang,et al. Multiple cable girder truss asymmetric support mechanism and its application in the roadway of fully mechanized top coal caving face with narrow pillar[J].Journal of China Coal Society,2015,40(10):2296-2302.

[12] 王卫军,冯 涛,侯朝炯,等.沿空掘巷实体煤帮应力分布与围岩损伤关系分析[J].岩石力学与工程学报,2002,21(11):1590-1593.

WANG Weijun,FENG Tao,HOU Chaojiong, et al. Analysis on the relationship between stress distribution on inter gated coal beside roadway driving along next goaf and damage of surrounding rocks[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(11):1590-1593.

[13] LI J,SONG F,JIANG C, et al. Direct numerical simulations on crack formation in ceramic materials under thermal shock by using a non-local fracture model[J].Journal of the European Ceramic Society,2013,33:2677-2687.

[14] 康红普,姜鹏飞,蔡嘉芳.锚杆支护应力场测试与分析[J].煤炭学报,2014,39(8):1521-1529.

KANG Hongpu,JIANG Pengfei,CAI Jiafang. Test and analysis on stress fields caused by rock bolting[J]. Journal of China Coal Society,2014,39(8):1521-1529.

[15] 王书文,毛德兵,潘俊锋,等.采空区侧向支承压力演化及微震活动全过程实测研究 [J]. 煤炭学报,2015,40(12):2772-2779.

WANG Shuwen,MAO Debing,PAN Junfeng,et al. Field measurement of lateral support pressure evolution and microseismic activity in the goaf [J]. Journal of China Coal Society,2015,40 (12):2772-2779.

[16] 成云海,姜福兴,庞继禄. 特厚煤层综放开采采空区侧向矿压特征及应用[J]. 煤炭学报,2012,37(7):1088-1093.

CHENG Yunhai,JIANG Fuxing,PANG Jilu. Research on lateral strata pressure characteristic in goaf of top coal caving in extra thick coal seam and its application[J].Journal of China Coal Society,2012,37(7):1088-1093.

[17] 肖同强,柏建彪,王襄禹,等.深部大断面厚顶煤巷道围岩稳定原理及控制[J].岩土力学,2011,32(6):1874-1880.

XIAO Tongqiang,BAI Jianbiao,WANG Xiangyu,et al. Stability principle and control of surrounding rock in deep coal roadway with large section and thick top-coal[J].Rock and Soil Mechanics,2011,32(6):1874-1880.

[18] 李化敏. 沿空留巷顶板岩层控制设计[J]. 岩石力学与工程学报,2000,19(5):651-654.

LI Huamin. Control design of roof rocks for gobside entry[J]. Chinese Journal of Rock Mechanics and Engineering,2000,19 (5):651-654.

[19] 冯国瑞,王鲜霞,康立勋.采场上覆岩层面接触块体结构的力学机理分析[J].煤炭学报,2008,33 (1):33-37.

FENG Guorui,WANG Xianxia,KANG Lixun. Analysis on the mechanism of the face-contacted blocks structure in overlying strata above the long wall face[J]. Journal of China Coal Society,2008,33(1):33-37.

[20] 孟祥军.基于基本顶断裂位置的综放沿空掘巷煤帮支护技术[J].煤炭科学技术,2020,48(1):61-68.

MENG Xiangjun. Coal support technology for roadway driving along gob in fully mechanized caving based on the location of basic top fracture [J] .Coal Science and Technology,2020,48 (1):61-68.