0 引 言

近年来煤炭资源的高强度开采,使得浅部煤炭资源匮乏,煤炭开采深度逐渐增大,深部开采成为煤炭工业发展与资源开发中的新常态[1-2]。为适应深部采掘机械化的快速发展,需掘进大量的大断面硐室和巷道,以方便大型机电设备的管理、运行、组装及维修[3-4]。但是,在深部“三高一扰动”(高地应力、高温、高渗透水压及强开采扰动)的复杂条件下,大断面硐室围岩承载力与稳定性降低,极易发生断面收缩、冒顶、片帮等动力破坏[5],阻碍了深部煤炭资源安全高效开采 [6-7]。

目前,国内外学者通过理论分析[8]、数值模拟[9-10]以及室内相似材料模拟等手段,探讨了深部大断面硐室围岩变形规律,揭示了不同应力环境下深部大断面硐室围岩的失稳机制[11-12]。江权等[13]通过现场监测发现,高应力下大型硬岩地下硐室围岩渐进开裂,且应力跳跃式动态调整易引起内部出现非连续的深层破裂。袁永等[14]研究发现小宽高比硐室帮部岩体在顶底板相互挤压作用下易形成层裂板结构,且随着硐室高度增加,层裂板结构极限承载力降低,围岩稳定性降低。此外,朱成等[15]认为最大主应力峰值区是大断面硐室围岩变形破坏的主控作用,也明确了静载高应力对硐室围岩稳定性的控制作用。而对于深部大断面分选硐室而言,硐室围岩常处于“三高一扰动”的复杂应力环境[16-17],而应力环境的差异将直接影响其稳定性。为此,宁建国等[18]结合室内相似模拟试验,从动载作用下硐室围岩、锚固剂和锚杆之间的相互作用关系出发,探讨了深部大断面硐室锚固围岩失稳机理。闫奇等[19]利用数值模拟探讨了动静组合作用下大跨度凿岩硐室的稳定性,认为爆破动载传播至硐室围岩改变了应力环境,能够诱导围岩塑性区扩展。上述研究对推动深部大断面硐室围岩稳定性分析具有积极作用,但针对此类硐室高跨比大这一特点,即硐室围岩高度大,在动载荷和高水平应力作用下易出现结构性失稳现象,需要深入研究。

基于此,以山东新巨龙煤矿浅槽排矸分选硐室为工程背景,利用数值模拟仿真动载扰动下大断面硐室围岩破坏演化过程,进而揭示动载扰动下大断面硐室围岩失稳机理,并提出相应的控制技术,以期对其稳定性控制提供参考。

1 大断面硐室围岩破坏数值模型的建立

1.1 地质条件

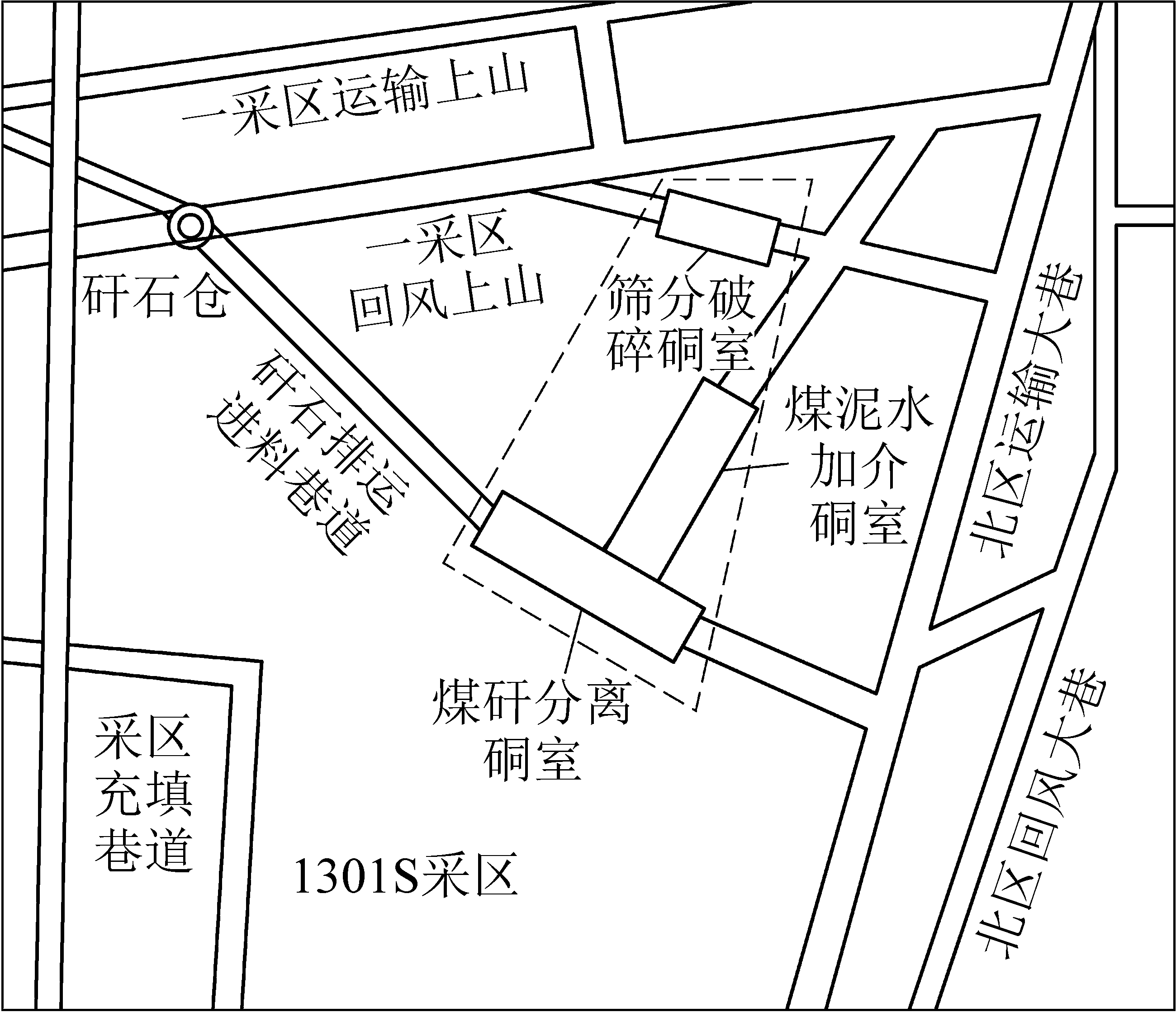

新巨龙煤矿是设计生产能力600万t/a的国有大型矿井,服务年限82 a。为实现井下煤矸分离、矸石不升井的战略,在北区运输大巷、一采回风上山与1301采区所围成的三角区域设立煤矸分离系统,该区域位于井下+739.20—+754.30 m水平,围岩以粉砂岩和细粒砂岩为主,夹有部分中粒砂岩和泥岩,整体岩性较为稳定,硐室布置如图1所示。

图1 浅槽煤矸分离硐室

Fig.1 Coal gangue separation chambers

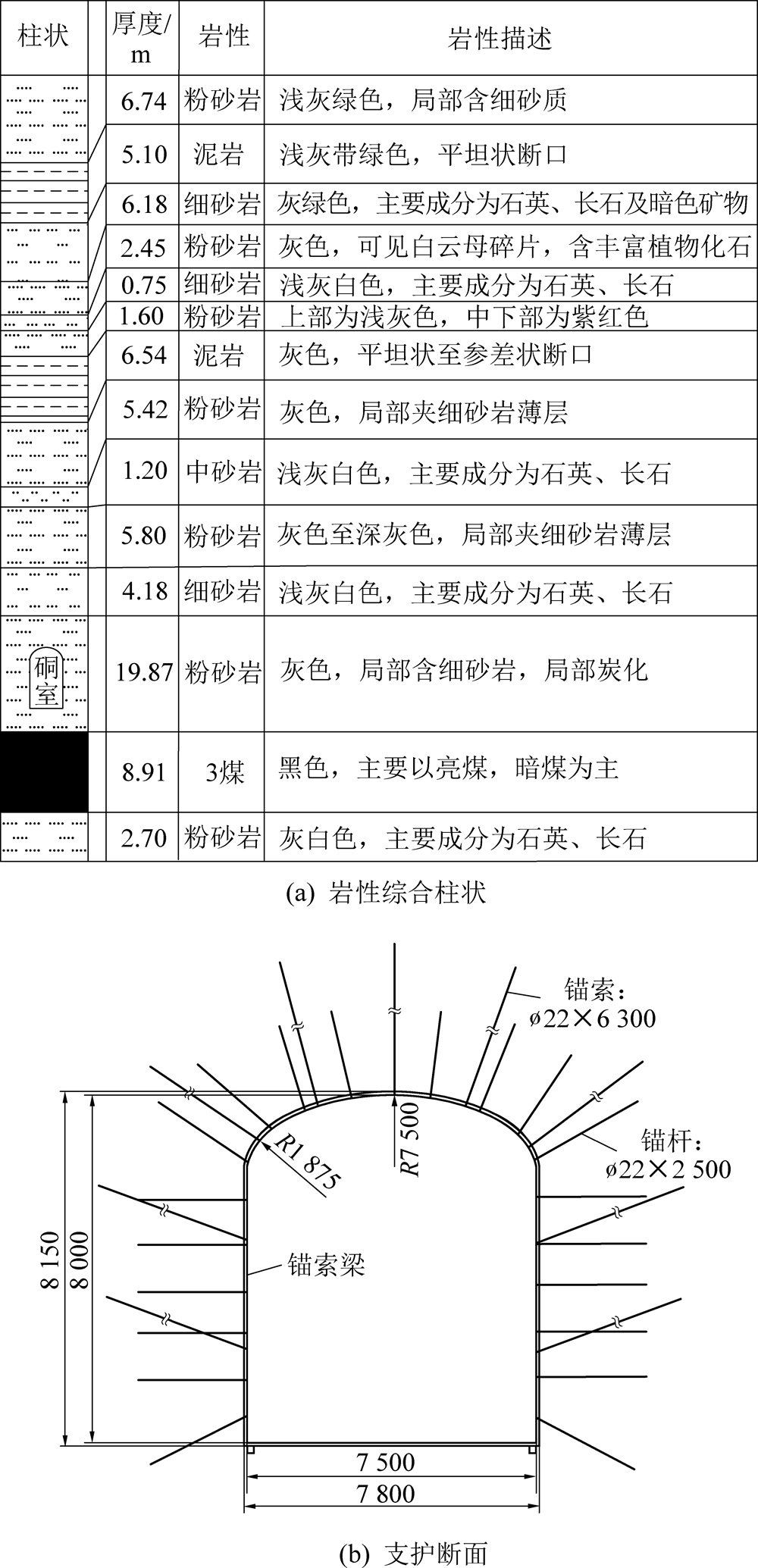

为保证煤矸分离系统的正常运行,需开挖多个不同功能的大断面硐室,主要包括筛分破碎硐室、煤泥水加介硐室、煤矸分离硐室。研究对象为煤矸分离硐室,煤矸分离硐室断面为7.5 m×8.0 m(宽×高,局部高为9.0 m,其墙高6 m,三心拱高2 m,半径分别为1.875、7.800、1.875 m)。硐室均采用“锚网索喷”支护形式。锚杆规格为ø22 mm×2 500 mm MSGW-600无纵肋螺纹钢树脂锚杆,间排距1 000 mm×1 000 mm。沿顶板中心向两侧布置5根锚索,两帮锚索布置2排,规格为ø22 mm×6 300 mm,排距均为3 000 mm,岩性综合柱状及支护断面如图2所示。

图2 综合柱状及支护断面

Fig.2 Rock column lithology histogram and support section

1.2 模型建立与参数选择

为了得到动载作用下的大断面硐室锚固围岩损伤破坏机制,以新巨龙煤矿井下煤矸分离大断面硐室为背景,采用FLAC3D软件建立三维数值计算模型,如图3所示。综合考虑边界效应与数值计算效率的影响,三维数值计算模型宽为100 m,高为79 m,长160 m。数值建模过程中,大断面煤矸分离硐室墙高6 m,三心拱高2 m,宽7.5 m。

图3 数值计算模型

Fig.3 Numerical calculation model

参考相关数值计算经验[20],采用摩尔-库仑模型,其力学参数通过室内岩石力学试验获得,具体见表1。

表1 数值模型力学参数

Table 1 Mechanical parameters of numerical model

岩层粉砂岩3煤粉砂岩细砂岩粉砂岩中砂岩粉砂岩泥岩粉砂岩细粒砂岩泥岩粉砂岩体积模量/GPa7.15.57.17.37.17.57.16.97.17.36.97.1密度/(kg·m-3)2 5501 3502 5502 6002 5502 6502 5502 6002 6002 6002 6002 550内摩擦角/(°)353035393541353235393235黏聚力/MPa4.53.24.54.94.55.14.53.94.54.93.94.5抗拉强度/MPa3.440.783.443.293.444.433.441.793.293.291.793.44

1.3 边界条件及动载模型方案

数值计算主要分为2步,首先静力的计算使模型整体应力达到平衡状态,再开展动力学计算分析。静载计算时,模型上边界施加应力边界条件,模型底部和水平边界为位移约束。顶部垂直应力取覆岩的自重应力(18.5 MPa),初始水平应力取1.25倍的垂直应力。模型初始应力平衡后,进行硐室开挖与锚固,期间依据现场锚杆(索)布置方式,通过Cable单元以模拟锚杆(索),其力学参数参考文献[21],见表2。

表2 锚杆(索)力学参数[21]

Table 2 Mechanical parameters of anchor rod (cable)[21]

材料弹性模量/GPa抗拉强度/kN水泥浆刚度/ (N·m-2)水泥浆黏聚力/(N·m-1)锚杆2003902×1094×105锚索2001 6002×1094×105

动力学计算时,采用静载边界,以消除边界效应,此外设定模型局部阻尼系数为0.05。为了近似模拟动载扰动,假设震源位于硐室顶板岩层以模拟远场顶板断裂产生的压缩波。分析表明,顶板断裂产生的压缩波含有多种频率的子波。由波形合成技术可知,任何一种复杂的波形都可以通过正弦或余弦波合成。为简化,选择正弦应力波作为输入波形。MUTKE等[22]监测发现应力波主频一般为5~20 Hz,震动持续时间一般小于1 s。为此,选择正弦应力波周期为0.1 s,频率为10 Hz。另外,HADJIGEORGIOU[23]通过现场监测发现,应力波PPV能够大于3.3 m/s,而MUTKE[22]发现了应力波PPV仅为0.380 m/s。因此,为了模拟不同震动强度的应力波,振幅设定为0.6、0.8、1.0、1.2 m/s。为了保证动力学计算时模型的力学平衡,动力学计算持续时间为0.2 s。

2 动载扰动下大断面硐室围岩破裂时空演化规律

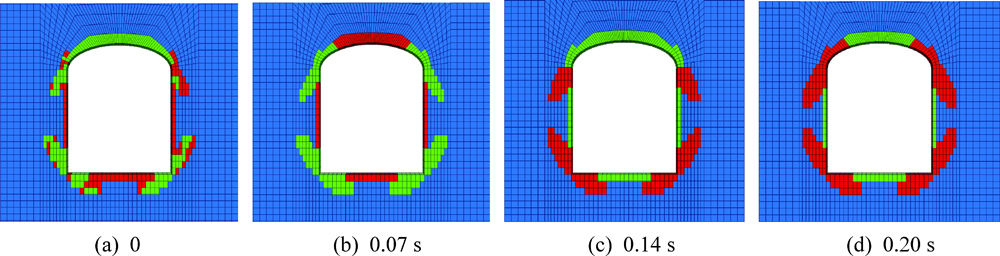

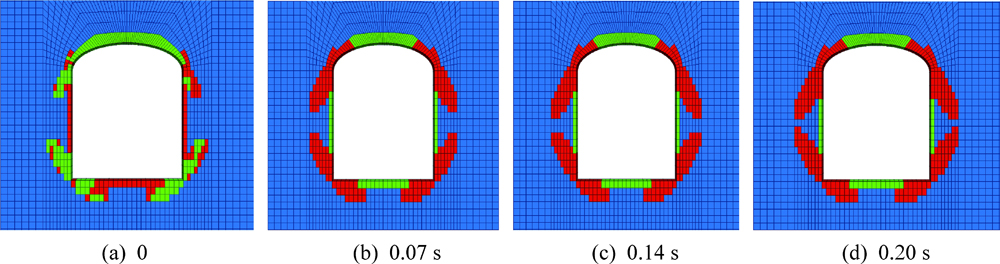

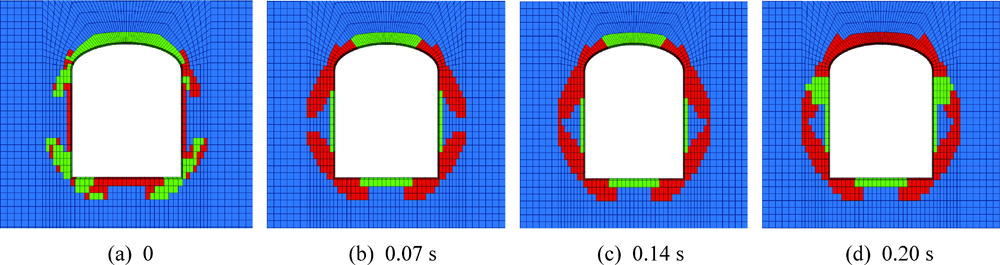

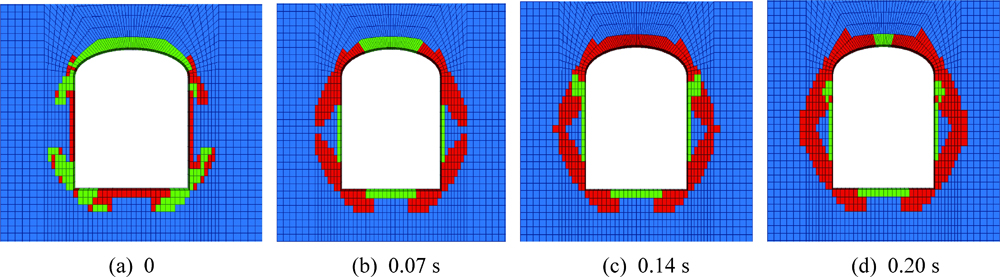

分别对模型施加振幅vmax为0.6、0.8、1.0、1.2 m/s的应力波(以应力波振幅表示动载强度),选取应力波输入0、0.07、0.14、0.20 s四个典型时刻,研究应力波输入全程大断面硐室围岩破坏演化规律(图4—图7)。

图4 应力波振幅为0.6 m/s时大断面硐室围岩塑性区分布

Fig.4 Variation of surrounding rock failure of large section chamber when stress wave amplitude is 0.6 m/s

图5 应力波振幅为0.8 m/s时大断面硐室围岩塑性区分布

Fig.5 Variation of surrounding rock failure of large section chamber when stress wave amplitude is 0.8 m/s

图6 应力波振幅为1.0 m/s时大断面硐室围岩塑性区分布

Fig.6 Variation of surrounding rock failure of large section chamber when stress wave amplitude is 1.0 m/s

图7 应力波振幅为1.2 m/s时大断面硐室围岩塑性区分布

Fig.7 Variation of surrounding rock failure of large section chamber when stress wave amplitude is 1.2 m/s

由图4—图7可知,在相同应力波振幅下,硐室锚固围岩塑性区不仅向深处扩展,而且破坏程度也逐步恶化,但需要指明是硐室两帮与顶底板出现了不同的破坏模式。为了详细阐述此种差异,以应力波振动幅度为0.6 m/s进行说明。

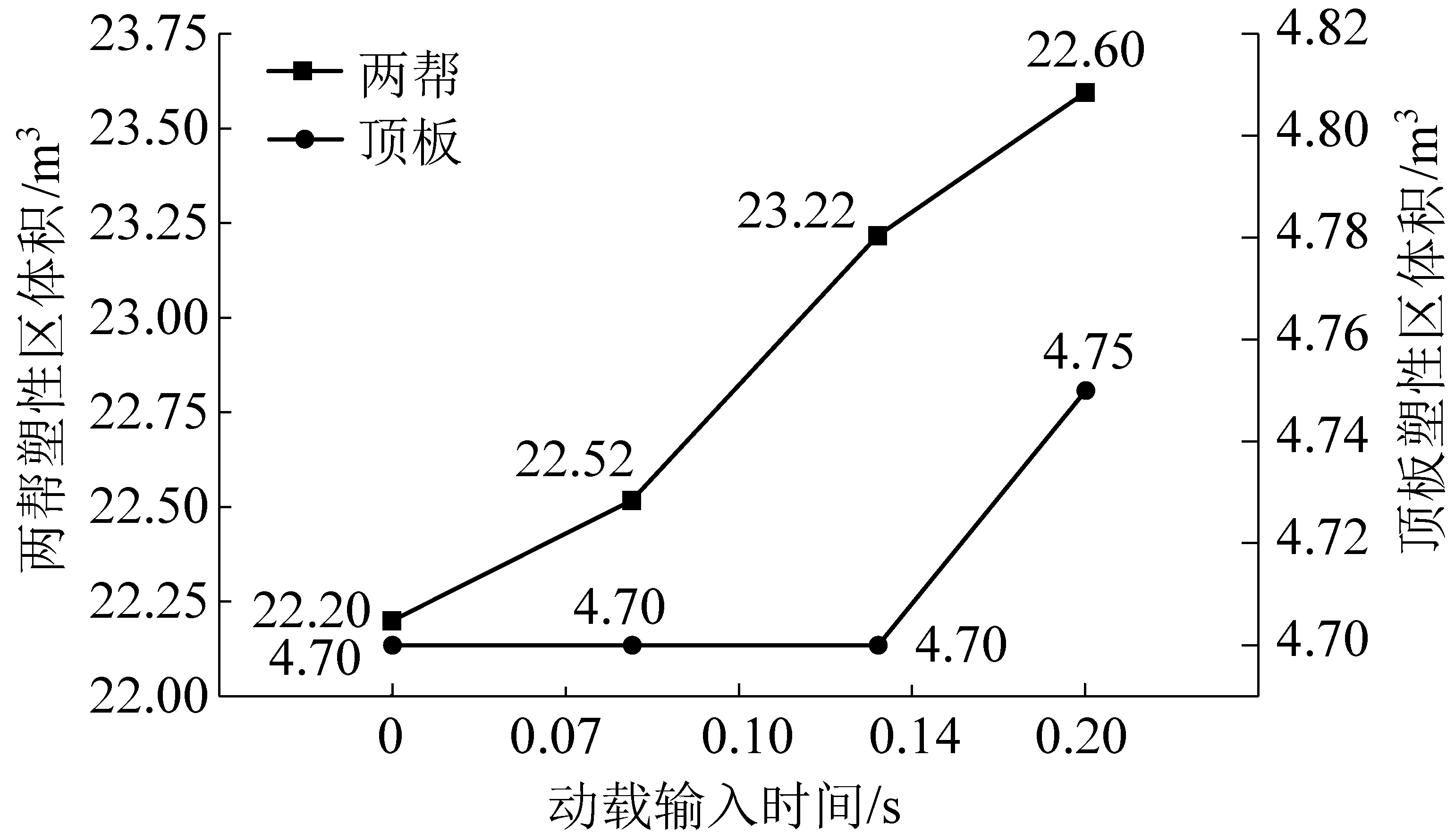

由图4a可知,动载作用前大断面硐室在高静载作用下两帮及顶板均产生一定的塑性破坏,但硐室肩角的破坏程度明显大于巷帮中部区域,这是由于硐室高宽比大于1,硐室肩角区域应力集中较大,硐室开挖后易出现“压杆”式屈服破坏;后续,动载应力波改变了硐室围岩状态。例如动载作用0.07 s后,应力波由震源不断衰减传播至硐室围岩,打破了硐室锚固围岩应力平衡状态,帮部塑性区立即向深处扩展0.2 m,其体积也增加至22.52 m3,但顶板岩层破坏深度及程度基本不受影响;后续,随着动载作用时间增加,动载应力波与高静载相互叠加效应更加明显,帮部应力集中程度持续增加,超过极限承载能力,帮部塑性区持续向深度扩展。如图8所示,动载作用0.20 s与0.14 s相比,帮部塑性区体积增量为0.38 m3,增幅为1.6%。但通过对比大断面硐室帮部与顶底板锚固承载体的破坏程度发现,在动载作用0.14 s之前,顶板塑性区面积几乎不变,说明顶板破坏程度几乎不受动载影响,而当动载作用0.2 s时,震源停止向围岩辐射应力波,但顶板塑性区体积却由4.70 m3增加至4.75 m3,增幅为1%。可知,大断面硐室受动载冲击后两帮首先破坏,且帮部失稳联动诱发顶板岩层破坏。

图8 应力波振幅0.6 m/s硐室围岩塑性区体积

Fig.8 Volume of plastic zone of surrounding rock of large section chamber when stress wave amplitude is 0.6 m/s

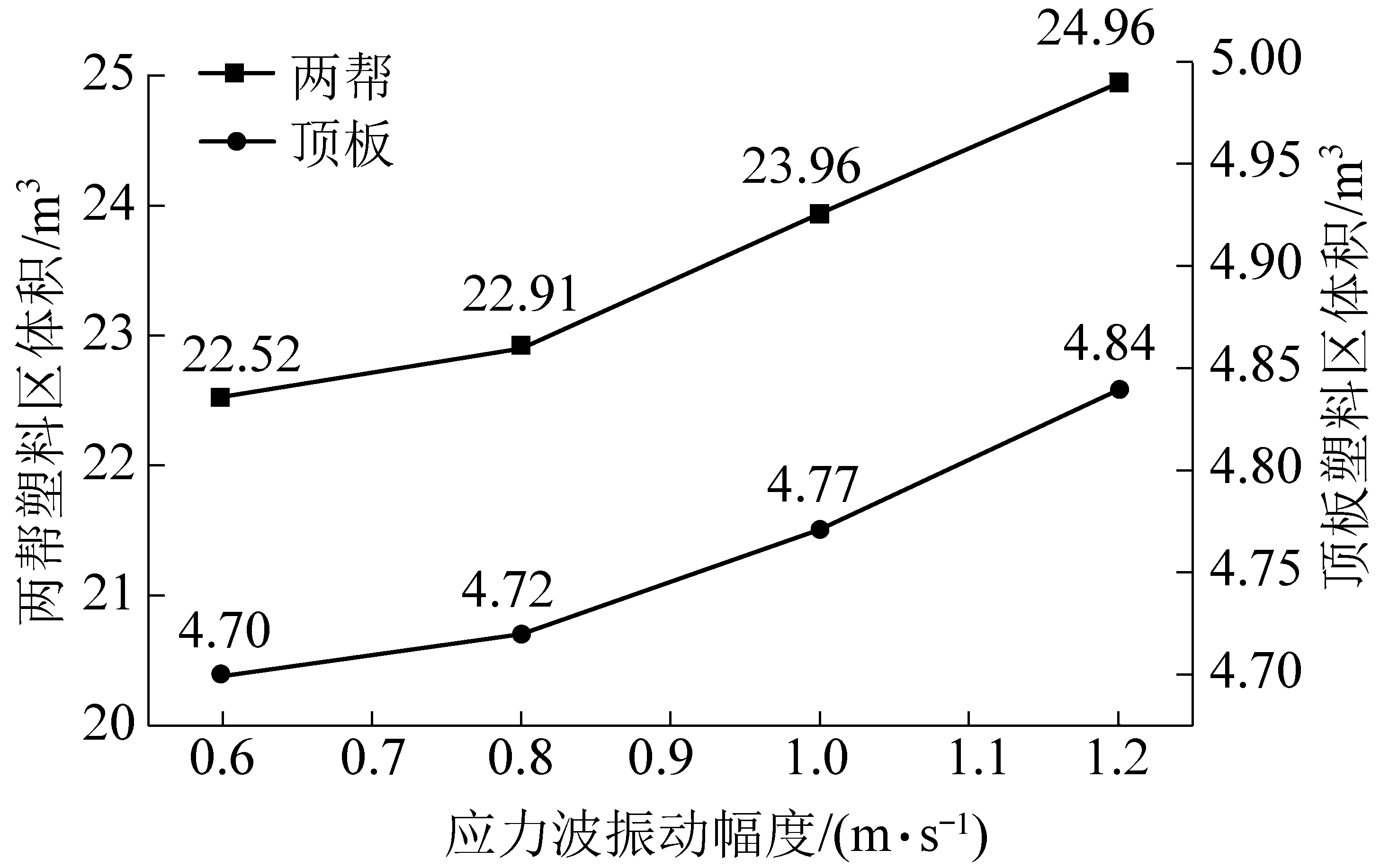

通过对比应力波振幅为0.6、0.8、1.0、1.2 m/s时,大断面硐室锚固围岩塑性区分布特征,发现相同动载作用时间内,应力波振幅越大,大断面硐室锚固围岩破坏范围及程度越大,即大断面硐室锚固围岩失稳概率越大。例如,动载作用0.07 s后,应力波振幅由0.6 m/s增加至1.2 m/s,帮部塑性区体积由22.52 m3增加至24.96 m3,增幅为10.8%,如图9所示。此外,与应力波振幅为0.6 m/s相比,应力波振幅为0.8、1.0、1.2 m/s时,大断面硐室顶板塑性区扩展时间提前至0.07 s,说明应力波振幅越大,硐室帮部锚固区失稳更易联动诱发顶板岩层破坏。

图9 动载作用0.07 s后大断面硐室围岩塑性区体积

Fig.9 Variation of plastic zone volume of surrounding rock of large section chamber under different dynamic load intensity when dynamic time is 0.07 s

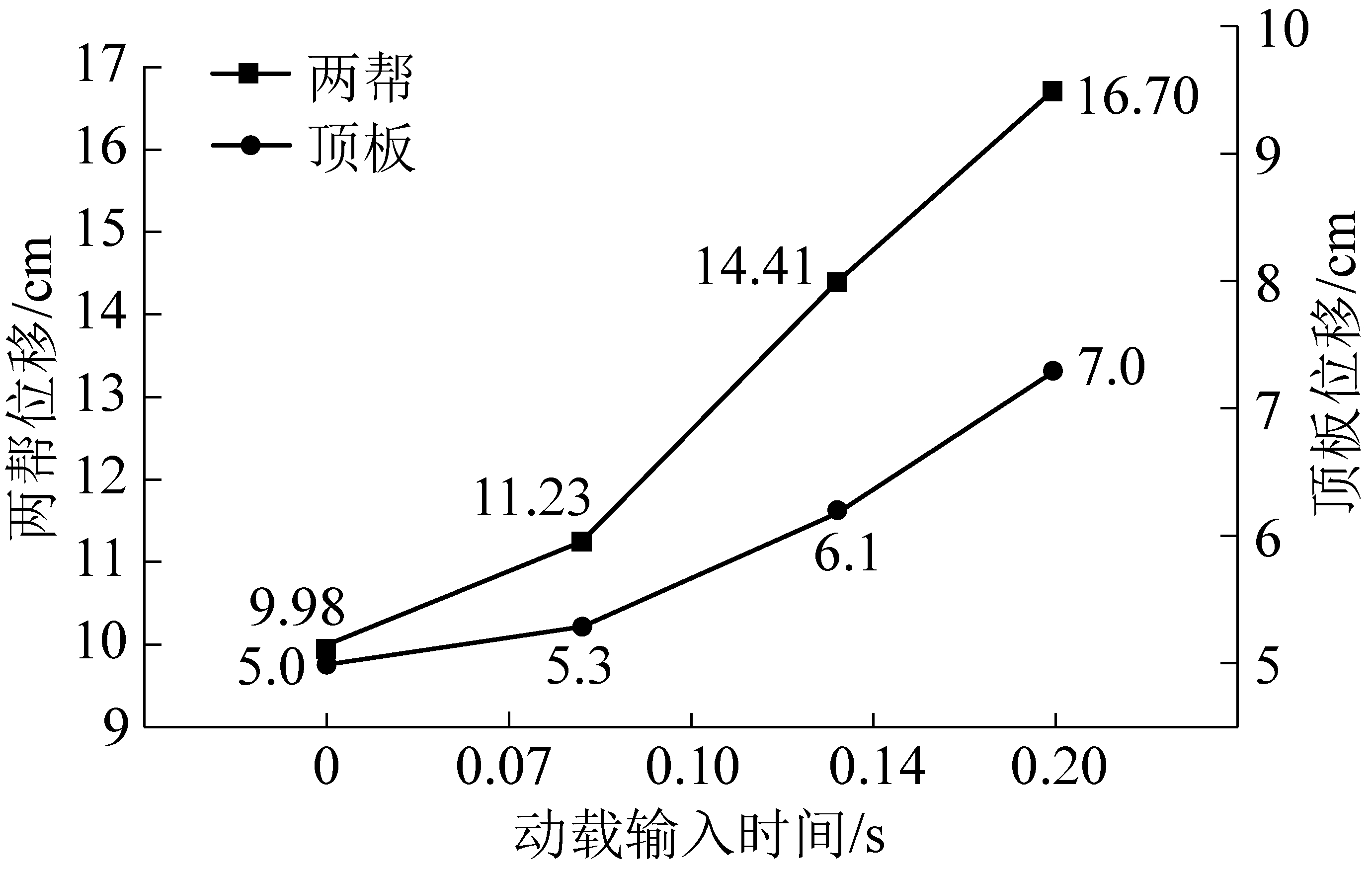

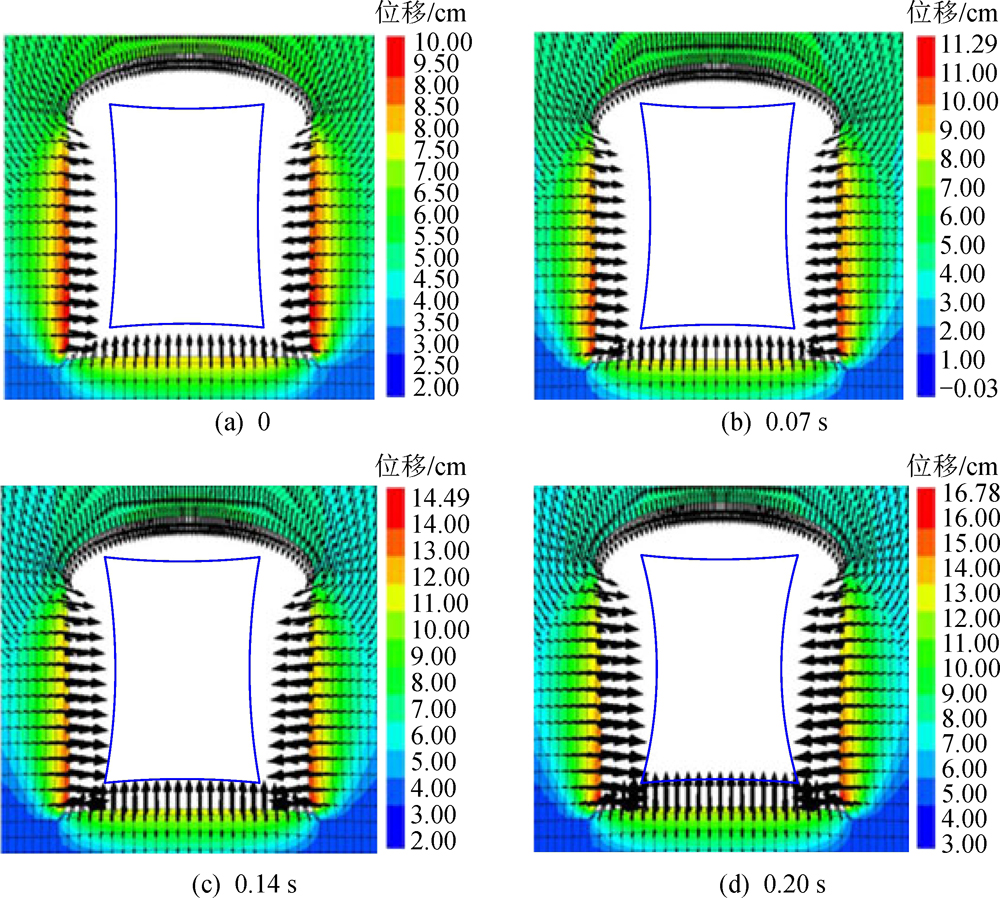

3 动载扰动下大断面硐室围岩变形演化规律

为了揭示冲击载荷作用下大断面硐室锚固围岩变形时空演化规律,获得了不同动载作用下大断面硐室锚固围岩位移随时间分布(图10—图11),图11中黑色箭头代表位移矢量方向。为简化,仅给出了应力波振幅为0.6、1.2 m/s时大断面硐室锚固围岩位移随时间分布。

图10 应力波振幅为0.6 m/s时硐室围岩变形量

Fig.10 Surrounding rock deformation of large section chamber when stress wave amplitude is 0.6 m/s

为了探讨动载作用过程中大断面硐室锚固围岩变形演化规律,以0.6 m/s为例进行说明。由图10可知,动载冲击之前,锚杆(索)支护形成的锚固结构强化了硐室围岩整体承载力,硐室围岩变形分布较均匀。动载扰动过程中硐室锚固承载体虽然变形量增加,但顶板与帮部变形量及向硐室运动的趋势不同。例如动载作用由0.07 s增加至0.2 s后,两帮锚固区变形量迅速增至11.23 cm(增幅为11.1%),顶板变形量迅速增加至5.3 cm(增幅为5.6%),这是因为顶板锚杆(索)支护提升了“锚固梁”的抗弯刚度,减少了顶板下沉量;而帮部锚固区受到多次拉压组合应力损伤破坏程度及范围加大,期间其强度劣化,进而变形量增加。此外,在动载作用0.14 s前,虽然顶板锚固岩层基本保持稳定,但顶板下沉量与两帮移近量非同步增加,且前者增幅明显小于后者;对比发现,动载作用0.14~0.20 s,两帮与顶板塑性区向深部扩展,顶板下沉量与两帮移近量同步增加,且顶板锚固区向硐室垮冒的趋势更加明显,这也从另一面证实了帮部失稳联动诱发顶板破坏,引起顶板岩层垮冒。

对比应力波振幅为0.6 m/s与1.2 m/s时大断面硐室围岩位移随时间分布(图11、图12),发现锚固围岩变形量与应力波振幅呈正相关,但两帮与顶底板变形量随应力波振幅增长的速度明显不同。

图11 应力波振幅为0.6 m/s时大断面硐室围岩变形

Fig.11 Surrounding rock deformation of large section chamber when stress wave amplitude is 0.6 m/s

图12 应力波振幅为1.2 m/s时大断面硐室围岩变形

Fig.12 Surrounding rock deformation of large section chamber when stress wave amplitude is 1.2 m/s

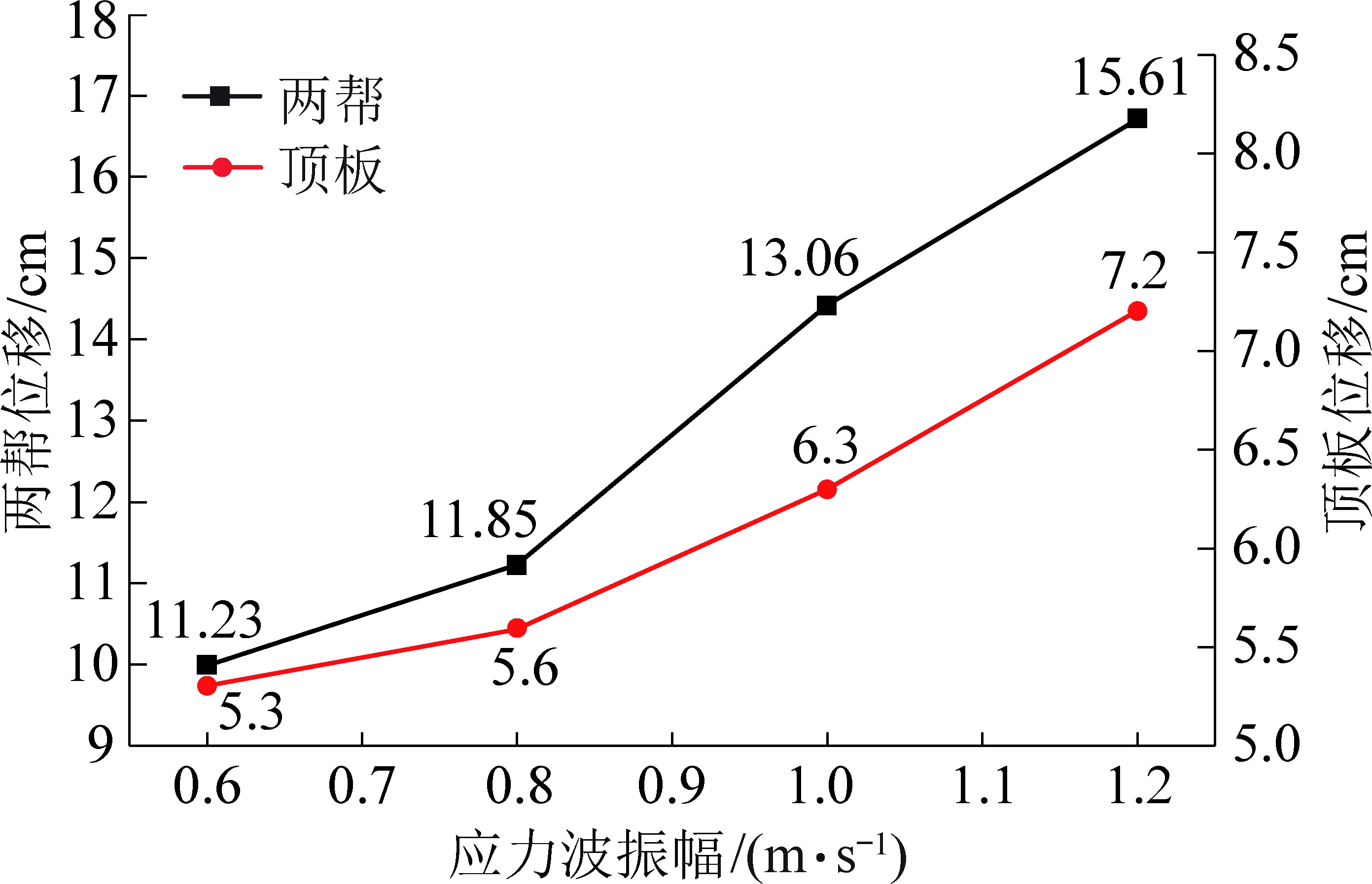

图13统计了动载作用0.07 s时不同应力波振幅下大断面硐室锚固围岩变形量。由图13可知,当应力波振幅由0.6 m/s增加至1.2 m/s,两帮移近量近似线性增加至15.64 cm,增幅为39%(增量为4.41 cm);相比而言,顶板下沉量缓慢增加,增幅仅为35%(增量仅为1.9 cm)。由此说明,大断面硐室两帮变形对应力波振幅的敏感度大于顶板,这也反映了动载冲击后硐室帮部锚固区的破坏程度要大于顶板。

图13 动载作用0.07 s硐室围岩变形

Fig.13 Surrounding rock deformation of chamber under dynamic load intensity after 0.07 s dynamic load input

4 动载扰动下深部大断面硐室“帮-顶”联动失稳机理及控制

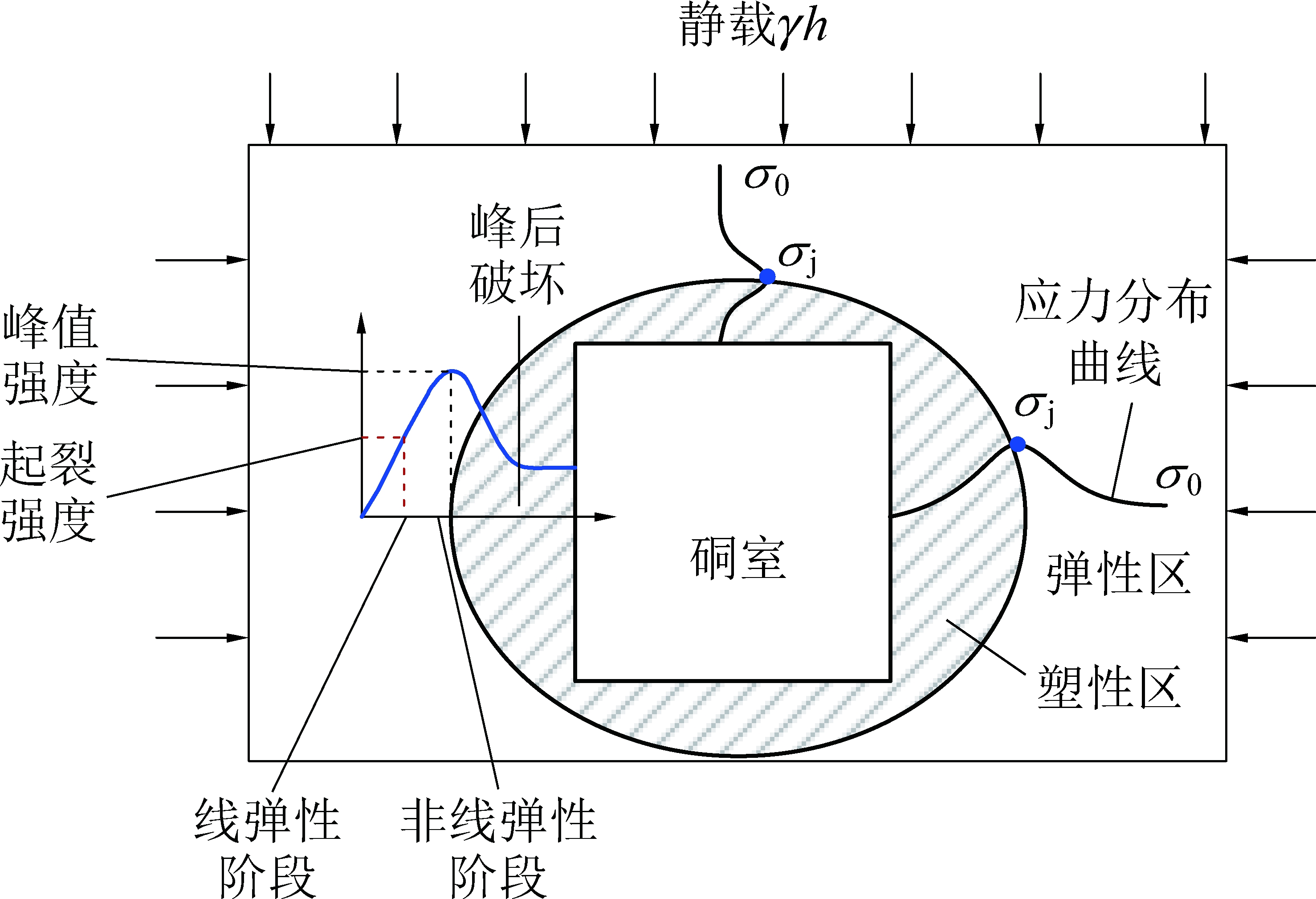

4.1 动载扰动下大断面硐室“帮-顶”联动失稳机理

采掘活动打破煤岩体原有的应力平衡状态,引起一定范围内围岩产生不同程度的应力集中。对于深埋大断面硐室而言,动态调整后应力通常能够引起硐室周围岩体产生塑性破坏。结合弹塑性力学理论,两帮垂直应力明显高于水平应力,垂直方向可近似认为是两帮最大主应力方向;而顶底板岩层水平应力相对较大,可近似认为是顶底板最大主应力方向,两帮与顶底板岩层应力分布如图14所示。

σ0—原岩应力;σj—应力峰值;γ—覆岩平均容重;h—埋深

图14 大断面硐室围岩应力分布

Fig.14 Stress distribution of large section chamber

大断面硐室受到冲击扰动前,硐室锚固围岩由表及里依次形成了塑性区、弹性区,且弹塑性区交界处岩体应力集中最大(图14)。对于深埋硐室而言,弹塑性区交界处(一般距硐室表面为1~2倍的硐室跨度)岩体应力可达到1.5~2.0倍的原岩应力σ0(可等效认为γh),已经接近煤系地层岩石裂纹起裂应力σci。在此应力状态下,硐室弹塑性区交界处岩体内部节理裂缝近似沿着最大主应力方向扩展,形成类似“板裂结构”,其厚度为极限平衡区宽度。对于大断面硐室而言,由于硐室宽高比明显小于1,且帮锚杆很难穿透“板裂结构”以增加其等效厚度,故两帮“板裂结构”几何尺寸表现为类似的“薄板结构岩体”;而对于顶板“板裂结构”,虽然在空间位置上超过了锚杆锚固范围,但锚索高预紧力将“板裂结构”悬吊于上部稳定岩层,进而变相增加了锚固梁厚度。

深部煤矿开采常发生采场顶板断裂垮落、断层滑移等现象[18]。根据煤矿矿震发生机制及震源模型可知,采场顶板断裂垮落、断层滑移均可激发纵波(P波,本文也称为动载应力波),并且以震源为中心逐渐传播至井下硐室围岩附近。由于动载应力波波长通常远大于硐室几何尺寸,故可近似认为动载应力波同时传播至巷道顶板与帮部。远场动载应力波衰减传播至硐室围岩后,与静载应力相叠加,两帮及顶板叠加后应力状态σjd,i可由式(1)表示。

σjd,i=σdh-η+σj,i(i=1,2)

(1)

其中:σd为动载强度;h为震源至硐室的几何距离;η为衰减系数;σj,1、σj,2分别为硐室帮部、顶板极限平衡区应力;σjd,1、σjd,2分别为硐室帮部、顶板动静组合后应力。动载冲击前,对于顶板锚固梁因其承载能力大,仍没有处于极限荷载的边缘;动载冲击后,顶板动静组合后应力σjd,2很可能小于或临界极限载荷,此时顶板“锚固厚梁结构岩体”基本保持稳定;反之,两帮“薄板结构岩体”在高静载应力作用下产生屈曲变形,邻近或临界其极限载荷;动载冲击后,帮部动静组合后应力超过了极限载荷,“薄板结构岩体”失稳,帮部塑性区向内部扩展,高应力再次向巷道两帮深处迁移。伴随着硐室帮部围岩应力调整,硐室顶板“锚固厚梁结构岩体”应力增高,最终超过了临界极限载荷,联动诱发一定范围内锚固梁失稳。

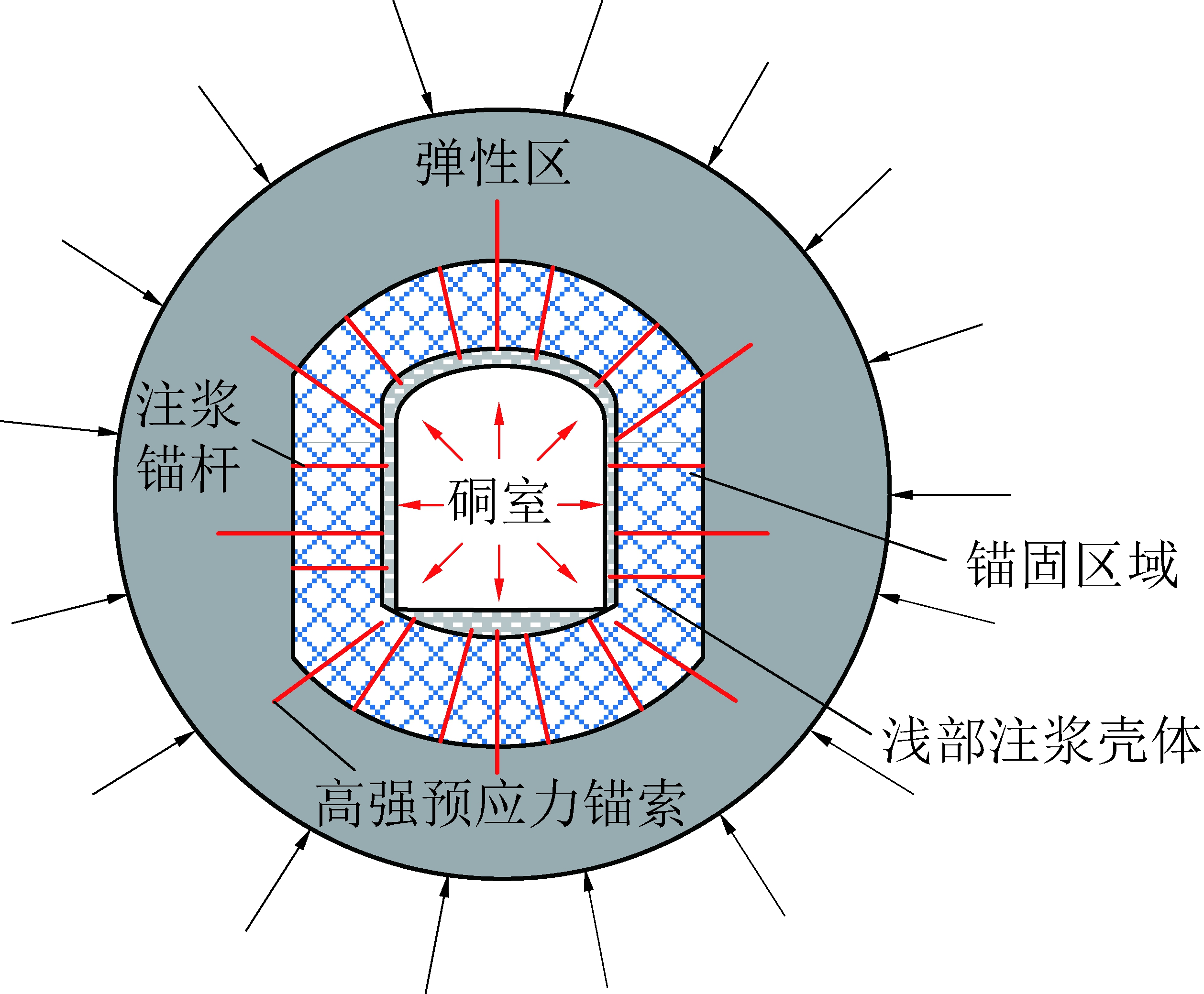

4.2 深部大断面硐室“帮-顶”联动失稳控制

理论分析表明,深部大断面硐室帮部率先破坏,进而在冲击动载作用下引发支护系统的连续破坏。为了实现对动载作用下深部大断面硐室稳定性控制,应从弱化动载应力和强化全断面围岩锚固承载能力2方面入手,即积极采用深部消波吸能-浅部全断面锚固均撑支护-巷表柔性防护多层次控制技术。

1)深部消波吸能弱结构体。动载应力波是深部动载大断面硐室帮顶联动失稳的重大诱因,但因高强度采掘活动的连续性,几乎很难从源头消除顶板断裂垮落、断层滑移等活动产生震源。深部弱结构体是指通过大直径钻孔、爆破与定向水力割缝等手段,在硐室围岩深处形成一定厚度的松散煤岩体(一般而言,其厚度可根据硐室弹性区厚度确定),主要具有消波吸能的作用[22]。如图15所示,当动载应力波传播到弱结构体时,应力波在岩层与弱结构体界面发生复杂的透反射,其中部分动载荷反射回岩层,消弱了应力波强度;另外一部分透射应力波传播经过弱结构体时,发挥了类似阻尼器的吸能作用,进一步降低了传播至锚固结构的应力波强度。

图15 深部自消波弱结构体

Fig.15 Deep self eliminating weak structure

2)浅部全断面锚固均撑支护壳体。如图16所示,预应力长锚索+浅部注浆形成的浅部围岩全断面承载壳体,通过注浆加固全断面充填浅部破裂围岩节理和裂缝,使浅部破碎围岩形成壳体承载结构,要求注浆锚杆有效长度至少为破裂区宽度;通过预应力长锚索将浅部壳体承载结构与深部围岩串联成整体,加大支护承载结构的范围,分散局部高应力,使断面均衡受力,共同承载外部动荷载。锚索高预应力,通过壳体承载结构给硐室极限平衡区岩体提供了可靠的径向约束力,可使极限平衡区处于高约束三向应力,不易再形成“板裂结构”,最终实现“强帮固顶”,使岩体的承载能力显著强化。要求高预紧力注浆锚索长度不应小于极限平衡区深度。

图16 浅部全断面锚固均撑壳体

Fig.16 Shallow full section anchor supporting shell

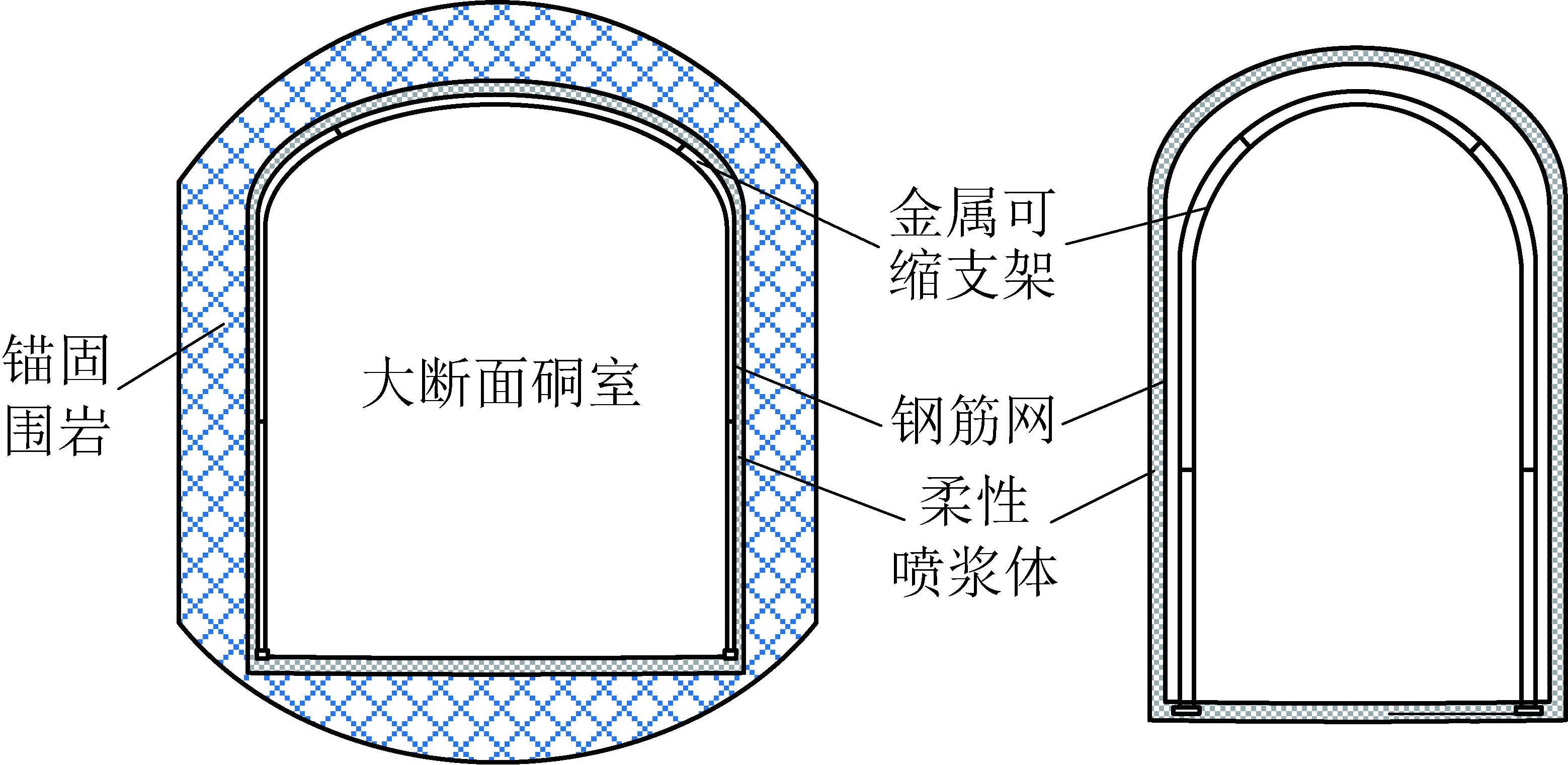

3)巷表柔性吸能防护。如图17所示,金属可缩支架被动支护+钢筋网并辅以柔性喷浆材料整体固结形成的巷道表面让压吸能体属于半柔性的支护结构,能够在一定变形让压的情况下抵御较大外部动载荷,实现力与变形的耦合协调。此外,柔性喷浆封闭硐室围岩,可切断井下水气环境侵入围岩路径,防止围岩因长期风化而强度劣化。

图17 巷表柔性吸能防护

Fig.17 Roadway surface flexible energy absorption protection diagram

深部动载大断面硐室多层次控制技术以深部自消波弱结构、浅部全断面锚固承载壳体与巷表柔性吸能为核心,全断面整体加固控制硐室围岩,支护系统沿硐室轴向形成连续的多层壳体结构,能够较好体现“1+1>2”的优势,保证全断面均衡受力,防止支护系统存在弱区。

5 控制效果

为了检验多层次控制技术的效果,利用FLAC3D软件建立数值计算模型,模型尺寸、岩体力学参数、边界条件、锚杆(索)设置等方面与1.2节保持一致。

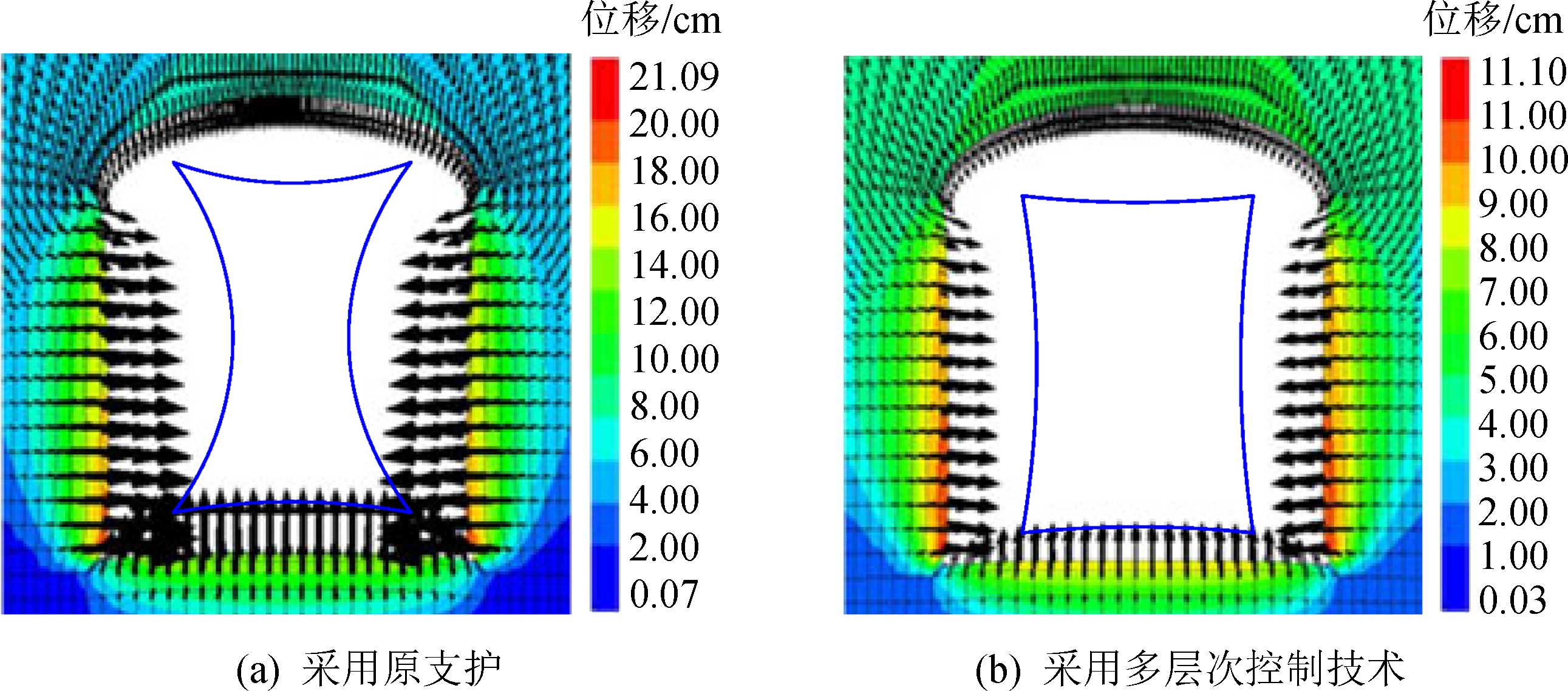

数值计算分为3步:①模型应力平衡。②硐室开挖后,计算一定步数后,模拟多层次控制技术的实施。其中,结合文献[24-25],通过改变特定区域煤岩物理力学参数,以近似模拟深部消波吸能弱结构体,其力学参数见表3。锚杆(索)同样利用Cable单元模拟,力学参数见表2。参考文献[26]研究成果,将浅部全断面锚注加固承载体壳体范围内的岩体力学参数按破裂岩体注浆加固试验结果进行调整,以再现锚注加固对围岩体参数的强化。硐室表面柔性喷浆支护结构利用Shell单元模拟,其力学参数可参考文献[27]。③动力学计算,设置震源应力波PPV为1.2 m/s,其他参数设置、计算流程与1.3节保持一致。数值计算过程中,监测了硐室围岩塑性区与变形,具体结果如图18、图19所示。

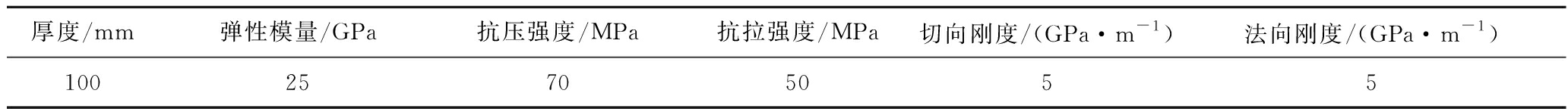

表3 柔性喷浆材料力学参数[26]

Table 3 Mechanical parameters of flexible shotcrete material[26]

厚度/mm弹性模量/GPa抗压强度/MPa抗拉强度/MPa切向刚度/(GPa·m-1)法向刚度/(GPa·m-1)10025705055

图18 应力波振幅为1.2 m/s时大断面硐室围岩塑性区(作用0.2 s)

Fig.18 Plastic zone of surrounding rock of large section chamber when stress wave amplitude is 1.2 m/s(at 0.2 s)

图19 应力波振幅为1.2 m/s时大断面硐室围岩变形(作用0.2 s)

Fig.19 Displacement of surrounding rock of large section chamber when stress wave amplitude is 1.2 m/s (at 0.2 s)

为简化分析,仅提取动载作用时间为0.2 s的云图。图18与图19为数值仿真计算获得的大断面硐室塑性区与变形量分布。由图18与图19可知,采用多层次控制技术方案后,大断面硐室围岩塑性区体积由37.91 m3降低至30.92 m3,尤其是帮部围岩塑性区扩展与发育得到了抑制;另外,围岩变形显著减少,最大降幅达到31.78%,帮部与顶板整体性得到了强化,变形趋于均匀化。由此说明深部消波吸能-浅部全断面锚固均撑支护-巷表柔性防护多层次控制体系强化了大断面硐室围岩整体抗冲击扰动的能力,硐室稳定性控制取得了一定的效果。

6 结 论

1)理论分析与数值模拟研究表明:深部大断面硐室高度大,服役期间在高静载作用下两帮及顶板均发生一定程度的塑性破坏,但帮部塑性区范围、破坏程度以及高应力集中的量值大于顶板,且帮部极限平衡区是硐室主要承载区。

2)动载扰动是深部大断面硐室围岩失稳的诱发因素。动载应力与硐室帮部极限平衡区高静载相叠加,导致帮部锚固岩体首先变形破坏,最终联动诱发顶板锚固岩层变形破坏的发生。模拟发现应力波振幅越大,深部大断面硐室帮部失稳联动诱发顶板破坏的现象越易显现。

3)深部消波吸能-浅部全断面锚固均撑支护-巷表柔性防护多层次控制技术可达到弱化动载应力与强化全断面围岩锚固承载能力的目的。数值模拟表明,此项技术可使硐室围岩塑性区体积下降了18.46%,变形量降幅高达31.78%。

[1] 袁超峰.深部大断面硐室群围岩稳定性控制研究[D].徐州:中国矿业大学,2020.

[2] 张吉雄,屠世浩,曹亦俊,等.深部煤矿井下智能化分选及就地充填技术研究进展[J].采矿与安全工程学报,2020,37(1):1-10,22.

ZHANG Jixiong,TU Shihao,CAO Yijun,et al.Research progress of technologies for intelligent separation and in-situ backfill in deep coal mines in China[J].Journal of Mining & Safety Engineering,2020,37(1):1-10,22.

[3] 张吉雄,张 强,巨 峰,等.煤矿“采选充+X”绿色化开采技术体系与工程实践[J].煤炭学报,2019,44(1):64-73.

ZHANG Jixiong,ZHANG Qiang,JU Feng,et al.Practice and technique of green mining with integration of mining dressing backfilling and X in coal resources[J].Journal of China Coal Society,2019,44(1):64-73.

[4] ZHANG Jixiong,SUN Qiang,ANDY Fourie,et al.Risk assessment and prevention of surface subsidence in deep multiple coal seam mining under dense above-ground buildings:case study[J].Human and Ecological Risk Assessment,2019,25(6):1579-1593.

[5] 谭云亮,范德源,刘学生,等.煤矿超大断面硐室判别方法及其工程特征[J].采矿与安全工程学报,2020,37(1):23-31.

TAN Yunliang,FAN Deyuan,LIU Xuesheng,et al. Discrimination method and engineering characteristics of super large section chamber in coal mine[J]. Journal of Mining & Safety Engineering,2020,37(1):23-31.

[6] 张吉雄,张 强,巨 峰,等.深部煤炭资源采选充绿色化开采理论与技术[J].煤炭学报,2018,43(2):377-389.

ZHANG Jixiong,ZHANG Qiang,JU Feng,et al. Theory and technique of greening mining integrating mining,separating and backfilling in deep coal resources[J].Journal of China Coal Society,2018,43(2):377-389.

[7] 杨计先.井底巷道硐室群破坏机理及综合加固技术研究[J].煤炭科学技术,2019,47(4):69-77.

YANG Jixian.Study on failure mechanism and comprehensive strengthening technology of roadways and chambers group at shaft bottom[J].Coal Science and Technology,2019,47(4):69-77.

[8] 朱光丽,王树立,张开智,等.深部大型硐室壳体均撑支护控制技术[J].采矿与安全工程学报,2018,35(3):525-531.

ZHU Guangli,WANG Shuli,ZHANG Kaizhi,et al.Technology of even supporting by using large chamber shell in deep mines[J].Journal of Mining & Safety Engineering,2018,35(3):525-531.

[9] 杨仁树,薛华俊,郭东明,等.复杂岩层大断面硐室群围岩破坏机理及控制[J].煤炭学报,2015,40(10):2234-2242.

YANG Renshu,XUE Huajun,GUO Dongming,et al.Failure mechanism of surrounding rock of large section chambers in complex rock formations and its control[J].Journal of China Coal Society[J].Journal of China Coal Society,2015,40(10):2234-2242.

[10] 肖同强,李化敏,杨建立,等.超大断面硐室围岩变形破坏机理及控制[J].煤炭学报,2014,39(4):631-636.

XIAO Tongqiang,LI Huamin,YANG Jianli,et al.Deformation and failure mechanism of surrounding rock in chamber with super large section and its control[J].Journal of China Coal Society,2014,39(4):631-636.

[11] 曾佑富,伍永平,来兴平,等.复杂条件下大断面巷道顶板冒落失稳分析[J].采矿与安全工程学报,2009,26(4):423-427,432.

ZENG Youfu,WU Yongping,LAI Xingping,et al.Analysis of Roof Caving Instability Mechanism of Large-Section Roadway Under Complex Conditions[J].Journal of Mining & Safety Engineering,2009,26(4):423-427,432.

[12] 冯月新,尹 乾,许国安.大断面软岩硐室稳定性控制技术[J].煤炭科学技术,2016,44(1):90-94.

FENG Yuexin,YIN Qian,XU Guoan. Stability control technology of soft rock chamber with large cross section[J].Coal Science and Technology,2016,44(1):90-94.

[13] 江 权,冯夏庭,李邵军,等.高应力下大型硬岩地下洞室群稳定性设计优化的裂化-抑制法及其应用[J].岩石力学与工程学报,2019,38(6):1081-1101.

JIANG Quan,FENG Xiating,LI Shaojun,et al.Cracking-restraint design method for large underground caverns with hard rock under high geostress condition and its practical application[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(6):1081-1101.

[14] 袁 永,袁超峰,朱 成,等.深部大断面硐室围岩变形柱体力学模型及其应用研究[J].采矿与安全工程学报,2020,37(2):338-348.

YUAN Yong,YUAN Chaofeng,ZHU Cheng,et al. Mechanical model and application of the deformation cylinder of the surrounding rock in the deep large section chamber[J].Journal of Mining & Safety Engineering,2020,37(2):338-348.

[15] 朱 成,袁 永,袁超峰,等.深部大断面巷硐围岩稳定性评价与布置方式研究[J].采矿与安全工程学报,2020,37(1):11-22.

ZHU Cheng,YUAN Yong,YUAN Chaofeng,et al. Stability evaluation and layout of surrounding rock in deep large section tunnel[J].Journal of Mining & Safety Engineering,2020,37(1):11-22.

[16] 林惠立,石永奎.深部构造复杂区大断面硐室群围岩稳定性模拟分析[J].煤炭学报,2011,36(10):1619-1623.

LIN Huili,SHI Yongkui. Simulation on stability of surrounding rock of large section chambers in deep structural complex areas[J].Journal of China Coal Society,2011,36(10):1619-1623.

[17] 肖同强,李化敏,王桂生,等.复杂结构大断面硐室围岩稳定控制研究[J].采矿与安全工程学报,2017,34(1):9-15.

XIAO Tongqiang,LI Huamin,WANG Guisheng,et al.Study on surrounding rock stability control in large section chamber with complex structure[J].Journal of Mining & Safety Engineering,2017,34(1):9-15.

[18] 宁建国,邱鹏奇,杨书浩,等.深部大断面硐室动静载作用下锚固承载结构稳定机理研究[J].采矿与安全工程学报,2020,37(1):50-61.

NING Jianguo,QIU Pengqi,YANG Shuhao,et al. Damage mechanism and support of surrounding rock anchorage structure of deep large section chamber under static-dynamic coupling loading[J].Journal of Mining & Safety Engineering,2020,37(1):50-61.

[19] 闫 奇,杨福波,陈 刚,等.动静组合作用下大跨度凿岩硐室稳定性分析[J].金属矿山,2019,(7):41-48.

YAN Qi,YANG Fubo,CHEN Gang,et al. Stability analysis of large-span rock drilling chamber under dynamic and static combination[J].Metal Mine,2019,(7):41-48.

[20] WANG Jun,QIU Pengqi,NING Jianguo,et al. A numerical study of the mining-induced energy redistribution in a coal seam adjacent to an extracted coal panel during longwall face mining:a case study[J]. Energy Science & Engineering,2020,8:817-835.

[21] JIANG Lishuai,SAINOKI Atsushi,MITRI Hani S,et al. Influence of fracture-induced weakening on coal mine gateroad stability[J]. International Journal of Rock Mechanics and Mining Sciences,2016,88:307-317.

[22] MUTKE G,MASNY W,PRUSEK S. Peak particle velocity as an indicator of dynamic load exerted on the support of underground workings[J]. Acta Geodynamicaet Geomaterialia,2016,13(4):367-378.

[23] HADJIGEORGIOU J,POTVIN Y . Overview of dynamic testing of gro-und support[C].The Tourth International Seminar on Deep and High Stress Mining,2007.

[24] NING Jianguo,WANG Jun,TAN Yunliang,et al. Dissipation of impact stress waves within the artificial blasting damage zone in the surrounding rocks of deep roadway[J]. Shock and Vibration,2016(11):1-13.

[25] 徐连满,潘一山,李忠华,等.人工调控围岩防冲减振数值研究[J].煤炭学报,2014,39(5):829-835.

XU Lianman,PAN Yishan,LI Zhonghua,et al. Numerical research on surrounding rock rockburst prevention and damping by artificial regulation[J]. Journal of China Coal Society,2014,39(5):829-835.

[26] 孟庆彬,韩立军,乔卫国,等.深部软岩巷道锚注支护机理数值模拟研究[J].采矿与安全工程学报,2016,33(1):27-34.

MENG Qingbin,HAN Lijun,QIAO Weiguo,et al. Numerical simulation research of bolt-grouting supporting mechanism in deep soft rock roadway[J].Journal of Mining & Safety Engineering,2016,33(1):27-34.

[27] YANG Shengqi,CHEN Miao,JING Hongwen,et al. A case study on large deformation failure mechanism of deep soft rock roadway in Xin’An coal mine,China[J]. Engineering Geology,2017,217(30):89-101.