移动扫码阅读

冲击地压是围岩迅速释放能量而产生煤岩体突然破坏的动力现象,是矿井的动力灾害之一[1-4]。微震监测技术是通过监测煤岩体材料裂纹产生和扩展过程,并对破裂事件的空间位置进行定位,来研究煤岩材料损伤破坏演化过程的有效工具,是一种有效的冲击地压监测手段[5-8]。微震监测系统的应用效果主要通过微震事件的定位精度进行衡量[9-10]。微震震源定位精度的影响因素较多,微震台网布设是其中的关键[11]。而微震台网布设的合理性主要取决于台站数目、最大空隙角、近台震中距和台站高差4个因素[12]。国内外学者针对微震台网布设优化问题在理论上进行了深入研究,取得了丰硕的研究成果:KIJKO[13-14]和MENDECKI[15]分别提出了基于D值和C值最优设计理论的微震台网布设优化方法;唐礼忠等[16]通过震源定位和系统灵敏度比较的方法,对冬瓜山铜矿微震台网布设进行了优化;巩思园等[17]应用微震定位和D值优化设计理论,进行了微震定位误差的数值仿真试验,形成了台网布设优化及评价系统;陈法兵[12]利用千秋煤矿微震监测数据,研究了微震定位子台网的4个关键参数对定位精度的影响;贾宝新等[18]研究了台站几何分布对微震监测精度的影响,表明优化台站空间分布可以大幅减小定位误差。煤矿开采中,受限于煤矿工作面的布置方式,微震传感器只能安装在工作面巷道内。由于近水平煤层中工作面巷道间高差较小,在进行微震系统台网布设时,微震传感器均位于同一水平面上。近水平煤层微震传感器间较小的垂向高差,致使微震传感器在接收部分微震事件波形时不能产生有效到时差,进而影响了微震系统垂向定位精度。为此,笔者在前人理论研究成果的基础上,设计了安装深孔检波器提高近水平煤层微震系统垂向定位精度的优化方案,并通过现场实践进行了验证。

微震是煤岩体等材料在外力或内力作用下产生变形或断裂,并以弹性波形式向外界释放应变能的现象[5,8]。

微震监测原理:通过在煤矿工作面安装微震传感器来接收微震波形信息,并利用分析处理后的波形信息来反算微震事件的分布特征(时间、坐标、能量)[19-20]。利用微震传感器接收到的P波到时和特定波速模型进行微震事件的定位[21]。

设震源位置坐标为(x0,y0,z0),第i个微震传感器微震坐标为(xi,yi,zi),第i个微震震源定位方程为

(1)

t=ti-t0

(2)

式中:t为P波传播时间;t0为震源发生时间;ti为第i个微震传感器的P波到时;vP为岩体中P波波速。

通过安装4台以上微震传感器来接收微震波形信息,进而求解震源坐标参数(t0、x0、y0、z0),实现微震事件的定位。

P波由震源至微震传感器的走时,通过Ti(H,vP,Xi)表示,其中震源笛卡儿坐标H=(x0,y0,z0),第i个微震台站的笛卡儿坐标Xi=(xi,yi,zi),考虑随机误差ξi的P波传播时间ti可表示为

ti=Ti(H,vP,Xi)+t0+ξi

(3)

随机误差满足正态分布ξi∽N(0,σ2I),其中,I为单位矩阵;σ为随机误差的方差。则求解震源参数协方差矩阵为

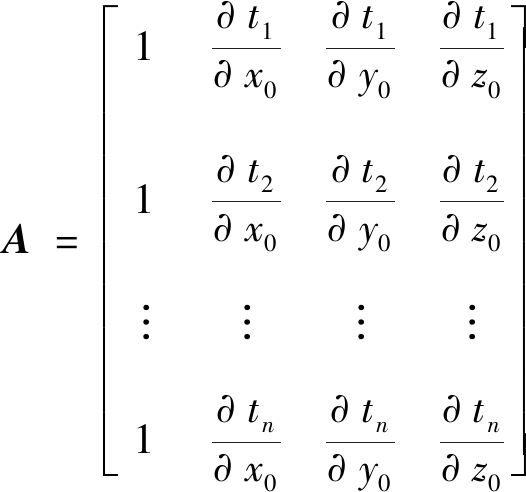

C(x)=k(ATA)-1

(4)

(5)

式中:k为常数。

利用与![]() 成正比的置信椭球的体积大小对D值优化理论进行评价,协方差矩阵C(x)越小,椭圆体积越小,估计参数的分布越集中,定位越准确。

成正比的置信椭球的体积大小对D值优化理论进行评价,协方差矩阵C(x)越小,椭圆体积越小,估计参数的分布越集中,定位越准确。

KIJKO[14]利用C(X)的特征值计算椭球体体积,则有

minV=λx0(H)λy0(H)λz0(H)λt0(H)

(6)

式中:V为置信椭球的体积;λx0(H)、λy0(H)、λz0(H)、λt0(H)为C(X)特征值。

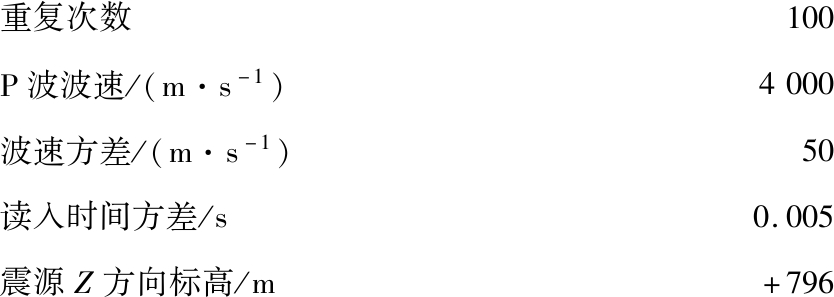

根据式(6),选择台网方案(表1)进行垂向定位误差的数值仿真,计算参数如下:

重复次数100P波波速/(m·s-1)4000波速方差/(m·s-1)50读入时间方差/s0.005震源Z方向标高/m+796

表1 台网布置方案

Table 1 Microseismic network used

台网编号坐标XYZ1499977.943880314.27708.002500257.943880313.27712.693500697.943880311.27679.404499983.043880121.05718.855500143.043880120.05729.156500543.043880118.05734.59

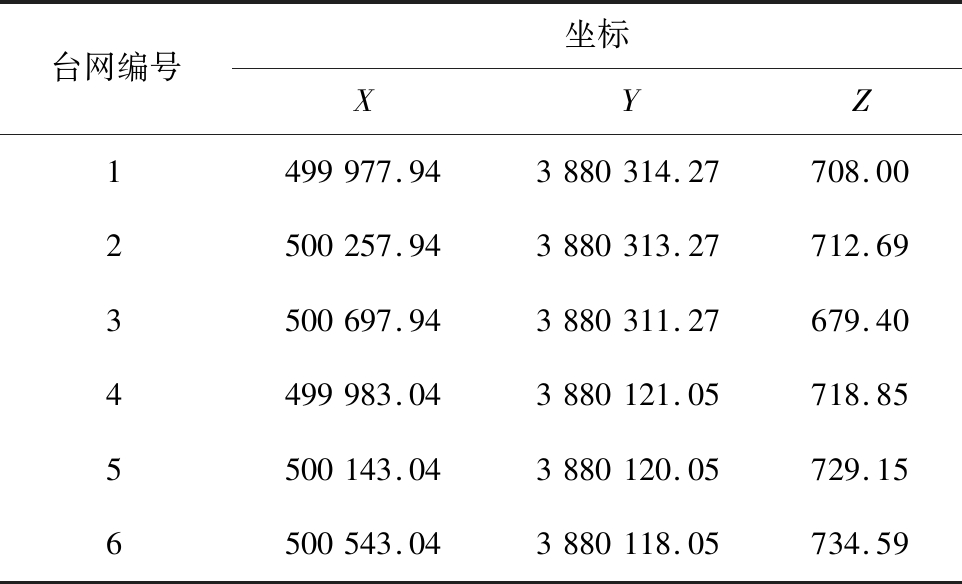

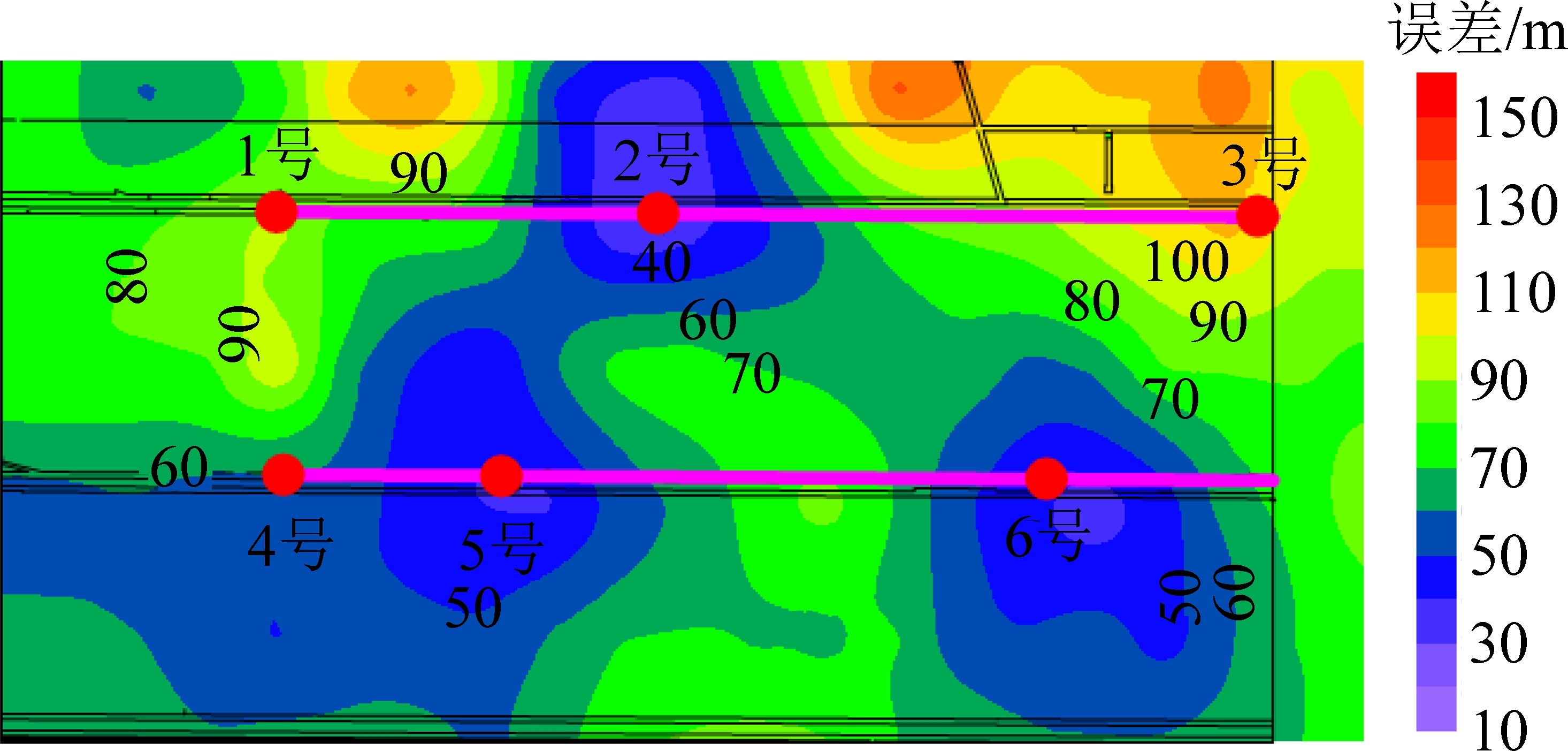

通过改变4号台站Z坐标,计算得到4号台站Z坐标提高前后微震系统垂向定位误差的分布。

图1为未提高4号台站Z坐标时的微震系统垂向误差分布云图,图中4号台站附近的垂向误差范围为70~100 m;图2为将4号台站Z坐标提高20 m后微震系统垂向误差分布云图,图中4号台站附近的垂向误差范围为50~90 m,同时5号台站附近的垂向误差也有所减小。由图1、图2可以看出,通过提高4号台站Z坐标,可以有效提高该台站附近区域内的垂向定位精度。

图1 Z坐标不变垂向误差分布

Fig.1 Z coordinate invariant vertical error distribution

图2 Z坐标升高20 m垂向误差分布

Fig.2 Z coordinate raises 20 m vertical error distribution

某矿30202综采工作面位于矿井302盘区东翼,工作面东邻30201工作面采空区(留存宽25 m区段煤柱);西邻30203工作面(未开采);南邻井田边界保护煤柱;北邻工业广场保护煤柱线。

30202工作面走向长3 718.5 m,倾向长268 m。工作面主采3-1煤层,煤层平均厚度5.68 m,为厚煤层,开采范围内煤厚变化较小。30202工作面开采范围内煤层倾角1°~3°,平均倾角2°,为近水平煤层。30202工作面上方地表标高为+1 280 m,煤层等高线起伏较小,工作面平均采深640 m。

为研究工作面覆岩运动规律,30202工作面安装了KJ551高精度矿山微震监测系统,对微震事件进行实时监测。

30202工作面两巷道分别布置了3组微震传感器,固定在工作面巷道顶板锚杆上,对工作面实现了环状包围,不同工作面巷道内两传感器水平间隔150 m,微震传感器呈“V”型或交错型布置,并随工作面推进不断移组。

受制于30202工作面采掘条件(近水平厚煤层)、微震传感器布置方式(传感器分布在同一水平面)等因素,煤矿微震系统在垂直方向的定位误差较大。为提高微震系统垂向定位精度,分别在工作面两巷道增设1组深孔检波器,安装参数见表2。

表2 深孔检波器安装参数

Table 2 Deep hole geophones installation parameter list

深孔检波器编号安装位置安装参数4回风巷“24号”联络巷钻孔深度29m,垂直高度25~26m8运输巷“4号”调车硐室钻孔深度32m,垂直高度27~29m

2组检波器于2019年4月19日和23日安装完成,钻孔孔径78 mm,角度60°~65°。深孔检波器安装位置如图3所示。

图3 深孔检波器具体安装位置

Fig.3 Deep hole geophones installation location

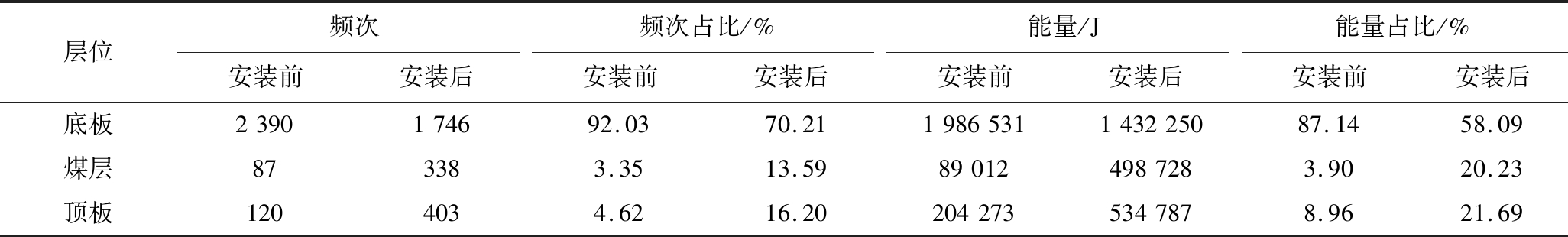

为验证安装深孔检波器在提高微震系统垂向定位精度方面的作用。选取深孔检波器安装前后各5 d(期间微震系统运行正常)的监测数据进行统计,来研究检波器安装前后,各层位微震事件占比的变化,统计结果见表3。

表3 深孔检波器安装前后微震监测数据统计

Table 3 Microseismic monitoring data statistics table before and after installation of deep hole geophones

层位频次频次占比/%能量/J能量占比/%安装前安装后安装前安装后安装前安装后安装前安装后底板2390174692.0370.211986531143225087.1458.09煤层873383.3513.59890124987283.9020.23顶板1204034.6216.202042735347878.9621.69

根据统计结果,深孔检波器安装后顶板微震事件频次占比增加了11.58个百分点,顶板微震能量占比增加了12.73个百分点;深孔检波器安装后煤层事件频次占比增加了10.24个百分点,煤层微震能量占比增加了6.64个百分点。结果表明,深孔检波器安装后,提高了煤层和顶板事件频次和微震能量的接收比例,说明深孔检波器提高了微震系统部分事件垂向定位高度。

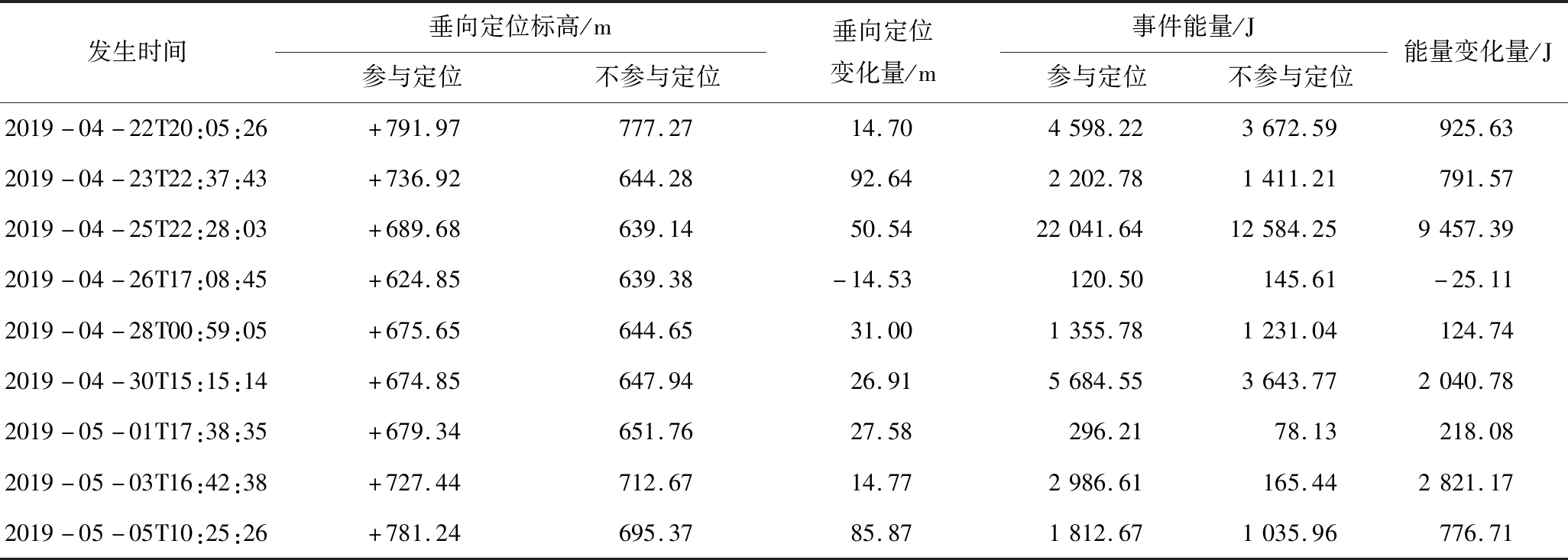

为进一步研究深孔检波器在事件定位上的作用,对特定事件进行定位效果的分析。选取9个深孔检波器参与定位的顶板事件进行分析,事件选取原则:4号深孔检波器参与事件定位,能量较大(100 J及以上),波形质量较好,统计结果见表4。

表4 4号检波器是否参与事件定位对比统计

Table 4 Event location comparison statistics with deep hole geophones paticipate or not

发生时间垂向定位标高/m参与定位不参与定位垂向定位变化量/m事件能量/J参与定位不参与定位能量变化量/J2019-04-22T20:05:26+791.97777.2714.704598.223672.59925.632019-04-23T22:37:43+736.92644.2892.642202.781411.21791.572019-04-25T22:28:03+689.68639.1450.5422041.6412584.259457.392019-04-26T17:08:45+624.85639.38-14.53120.50145.61-25.112019-04-28T00:59:05+675.65644.6531.001355.781231.04124.742019-04-30T15:15:14+674.85647.9426.915684.553643.772040.782019-05-01T17:38:35+679.34651.7627.58296.2178.13218.082019-05-03T16:42:38+727.44712.6714.772986.61165.442821.172019-05-05T10:25:26+781.24695.3785.871812.671035.96776.71

注:变化量根据4号检波器参与定位(坐标/能量)与否决定。

通过对顶板事件定位结果的分析,可以看出:4号深孔检波器不参与顶板事件定位时,顶板事件平均垂向标高为+672.50 m,平均微震能量为3 218.67 J;4号深孔检波器参与顶板事件定位时,顶板事件平均垂向标高为+709.10 m,平均微震能量为4 566.55 J。

4号深孔检波器在参与顶板事件定位时,顶板事件垂向定位高度提高,平均提高36.61 m,最大提高92.64 m;微震能量也存在增加的情况,平均增加1 903.44 J,最大增加9 457.39 J。

结果表明,深孔检波器在参与顶板事件定位时,提高了微震系统接收顶板事件的垂向定位高度,以及微震能量。

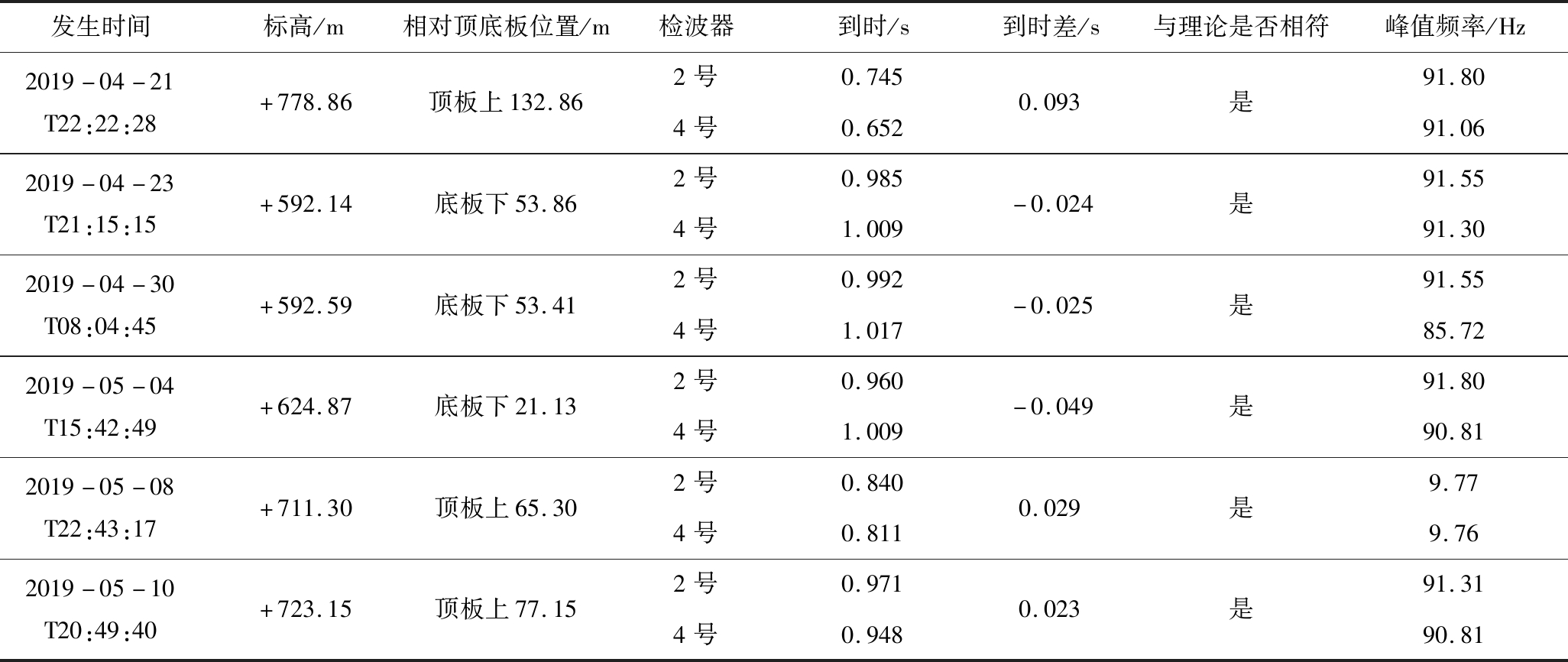

在2号传感器和4号深孔检波器附近100 m范围内发生的事件中,选取5个事件进行波形对比分析(选取2号传感器与4号深孔检波器接收到的同一事件的波形进行对比),结果见表5。

表5 事件波形信息统计

Table 5 Event waveform information statistics table

发生时间标高/m相对顶底板位置/m检波器到时/s到时差/s与理论是否相符峰值频率/Hz2019-04-21T22:22:28+778.86顶板上132.862号0.7454号0.6520.093是91.8091.062019-04-23T21:15:15+592.14底板下53.862号0.9854号1.009-0.024是91.5591.302019-04-30T08:04:45+592.59底板下53.412号0.9924号1.017-0.025是91.5585.722019-05-04T15:42:49+624.87底板下21.132号0.9604号1.009-0.049是91.8090.812019-05-08T22:43:17+711.30顶板上65.302号0.8404号0.8110.029是9.779.762019-05-10T20:49:40+723.15顶板上77.152号0.9714号0.9480.023是91.3190.81

注:到时差为2号到时减去4号到时,“+”表示4号先接收到波形,“-”表示2号先收到波形。

2号传感器和4号深孔检波器接收同一事件波形信息的对比表明:事件发生在顶板上时,2号传感器与4号深孔检波器的波形到时差为正值;当事件发生在底板下时,2号传感器与4号深孔检波器的波形到时差为负值;深孔检波器与微震顶板传感器接收到的波形存在正确的到时差。并且2号传感器与4号深孔检波器接收到的波形峰值频率基本相同,证明接收的波形来自同一震源。

1)基于D值最优设计理论进行了微震系统垂向定位误差分布的数值仿真模拟,模拟结果表明:提高台站Z坐标理论上可以有效减小附近区域内的垂向定位精度。设计了试验方案,并在矿井进行了现场实践。

2)深孔检波器安装后,煤层事件频次和微震能量的接收占比分别提高了10.42个百分点和6.64个百分点,顶板事件频次和微震能量的接收占比分别提高了11.58个百分点和12.73个百分点;深孔检波器参与顶板事件定位时,垂向定位高度平均提高了36.61 m,微震能量平均增加1 903.44 J;对接收波形进行分析,深孔检波器与顶板微震传感器接收到的波形存在有效到时差。因此,安装深孔检波器可以提高微震系统顶板事件的垂向定位精度。

3)由于深孔检波器受到顶板水的影响较大,并且深孔检波器与顶板检波器垂向高差较小,试验方案仍需进一步优化。

[1] 潘一山,李忠华,章梦涛.我国冲击地压分布、类型、机理及防治研究[J].岩石力学与工程学报,2003,22(11):1844-1851.

PAN Yishan,LI Zhonghua,ZHANG Mengtao.Distribution,type,mechanism and prevention of rockburst in China[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(11):1844-1851.

[2] 姜耀东,潘一山,姜福兴,等.我国煤炭开采中的冲击地压机理和防治[J].煤炭学报,2014 39(2):205-213.

JIANG Yaodong,PAN Yishan,JIANG Fuxing,et al.State of the art review on mechanism and prevention of coal bumps in China[J].Journal of China Coal Society,2014,39(2):205-213.

[3] 齐庆新,欧阳振华,赵善坤,等.我国冲击地压矿井类型及防治方法研究[J].煤炭科学技术,2014,42(10):1-5.

QI Qingxin,OUYANG Zhenhua,ZHAO Shankun,et al.Study on types of rock burst mine and prevention methods in China[J].Coal Science and Technology,2014,42(10):1-5.

[4] 姜福兴,魏全德,姚顺利,等.冲击地压防治关键理论与技术分析[J].煤炭科学技术,2013,41(6):6-9.

JIANG Fuxing,WEI Quande,YAO Shunli,et al.Key theory and technical analysis on mine pressure bumping prevention and control[J].Coal Science and Technology,2013,41(6):6-9.

[5] GE M C.Efficient mine microseismmic monitoring[J].International Journal of Coal Geology,2005,64(8):44-56.

[6] CHANG S H,LEE CI.Estimation of cracking and damage mechanisms in rock under triaxial compression by moment tensor analysis of acoustic emission [J].International Journal of Rock Mechanics &Mining Sciences,2004,41:1069-1086.

[7] 姜福兴,杨淑华,成云海,等.煤矿冲击地压的微地震监测研究[J].地球物理学报,2006,49(5):1511-1516.

JIANG Fuxing,YANG Shuhua,CHENG Yunhai,et al.A tudy on microseismic monitoring of rock burst in coal mine [J].Chinese Journal of Geophysics,2006,49(5):1511-1516.

[8] 李 楠,王恩元,李保林,等.传感器台网布设对震源定位的影响规律及机制研究[J].中国矿业大学学报,2017,46(2):229-236.

LI Nan,WANG Enyuan,LI Baolin,et al.Research on the influence law and mechanisms of sensors network layouts for the source location [J].Journal of China University of Mining &Technology.2017,46(2):229-236.

[9] 李 汯.微震台网的原理及应用[M].北京:地震出版社,1984.

[10] 夏永学,潘俊锋,王元杰,等.基于高精度微震监测的煤岩破裂与应力分布特征研究[J].煤炭学报,2011,36(2):239-243.

XIA Yongxue,PAN Junfeng,WANG Yuanjie,et al.Study of rule of surrounding rock failure and stress distribution based on high-precision microseismic monitoring[J].Journal of China Coal Society,2011,36(2):239-243.

[11] 董陇军,李夕兵,唐礼忠.影响微震震源定位精度的主要因素分析[J].科技导报,2013,31(24):26-32.

DONG Longjun,LI Xibing,TANG Lizhong.Main influencing factors for the accuracy of microseismic source location[J].Science &Technology Review,2013,31(24):26-32.

[12] 陈法兵.矿山微震定位子台网的分布对定位精度的影响[J].煤矿开采,2016,21(4):107-114.

CHEN Fabing.Influence of mine microseism locat-ion sub network distribution to positioning precision[J].Coal Mining Technology,2016,21(4):107-114.

[13] KIJKO A.An algorithm for the optimum distribu-tion of a regional seismic network[J].Pure and Applied Geophysics,1977,115(4):999-1009.

[14] KIJKO A.An algorithm for the optimum distribu-tion of a regional seismic network-II:an analysis of the accuracy of location of local earthquakes depending on the number of seismic stations.Pure appl Geophys[J].Pure &Applied Geophysics,1977,115(4):1011-1021.

[15] MENDECKI A J.Seismic monitoring in mines[M].London:Chapman and Hall Press,1997:100 -107.

[16] 唐礼忠,杨承祥,潘长良.大规模深井开采微震监测系统站网布 置优化[J].岩土力学与工程学报,2006,25(10):2036-2042.

TANG Lizhong,YANG Chengxiang,PAN Changliang.Optimization of microseismic monitoring network for largescale deep well mining[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(10):2036-2042.

[17] 巩思园,窦林名,曹安业,等.矿山微震监测台优化布设研究[J].地球物理学报,2010,53(2):457-465.

GONG Siyuan,DOU Linming,CAO Anye,et al.Study on optimal configuration of seismological observation network for coal mine[J].Chinese Journal of Geophysics,2010,53(2):457-465.

[18] 贾宝新,李国臻.矿山地震监测台站的空间分布研究与应用[J].煤炭学报,2010,35(12):2045-2048.

JIA Baoxin,LI Guozhen.The research and application for spatial distribution of mines seismic monitoring stations[J].Journal of China Coal Society,2010,35(12):2015-2048.

[19] 叶根喜,姜福兴,杨淑华.时窗能量特征法拾取微地震波初始到时的可行性研究[J].地球物理学报,2008,51(5):1574-1581.

YE Genxi,JIANG Fuxing,YANG Shuhua.Possibility of automatically picking first arrival of microseismic wave by energy eigenvalue method[J].Chinese Journal of Geophysics,2008,51(5):1574-1581.

[20] 李 彪,戴 峰,徐奴文,等.深埋地下厂房微震监测系统及其工程应用[J].岩石力学与工程学报,2014,33(1):3375-3383.

LI Biao,DAI Feng,XU Nuwen,et al.Microseismic monitoring system and its engineering applicationns of deepburied underground power-house[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(1):3375-3383.

[21] 冯美华,蓝 航.提高煤矿微震定位精度的最优通道组合定点试验研究[J].中国煤炭,2016,42(10):38-41.

FENG Meihua,LAN Hang.Experimental study on optimal channel group for improving mine micro-seismic positioning precision[J].China Coal,2016,42(10):38-41.