移动扫码阅读

安全科学与工程

移动扫码阅读

煤岩体中微裂纹结构的演化和变形局部化行为的控制是决定煤岩体的强度和变形性能的主要依据。受地应力以及采掘的影响,这些局部化的变形损伤会不断聚合、扩散、贯通,最终影响抽采效率甚至是钻孔塌陷[1]。因此,从细观力学角度联系宏观断裂力学机制展开对煤岩受力变形和损伤演化这一复杂的物理力学过程进行研究,来解释孔周漏气通道形成过程以及抽采钻孔宏观破坏失稳机制。

长期以来,国内外很多学者,深入探讨了含孔软煤试样中的裂纹出现的状态[2-3]、裂纹起裂[4]、扩展规律[5]、孔周变形[6]等一些问题,从理论和模型试验研究了含孔软煤试样的损伤变形演化机制,并且取得了大量的研究成果。但是由于理论模型的不成熟,关于含孔软煤试样微裂纹结构演化损伤变形的研究主要还是通过模型试验来开展。实验室试验的真实性很大程度上取决于试验过程中的观测手段,使用何种观测方法进行试验研究一直以来是岩土力学研究领域的热点问题。近年来由YAMAGUCHI[7]、PETERS和RANSON[8]独立提出的数字散斑相关方法(DSCM),在变形演变的全程观测与细观力学特性研究方面都表现出突出的优越性。为了分析含孔岩石的裂纹扩展过程,马少鹏等[9]从变形局部化的角度,对岩石圆孔结构与破坏过程进行了变形场的演化。为了进一步揭示应变局部化过程,王学滨等[10-11]采用数字图像相关方法计算应变场,得到了煤样在单轴压缩下的破坏前兆及最大剪切应变的变异系数与轴向应力之间的关系。从变形局部化带的位移演化和变形能量演化的角度出发,宋义敏等[12]利用数字散斑相关方法对岩石变形破坏全过程的变形场和能量演化特征进行研究。为了能更精确量化描述试样表面变形场的分布情况及其演化趋势,马永尚等[13]、赵程等[14]利用三维数字图像相关技术观测系统,得到了含孔洞岩石破坏过程中观测面的三维全场位移和应变,分析了岩石表面裂隙的产生、扩展及相互连通的演化过程。

以上研究都是从宏观的角度对含孔软煤试样破坏过程中的应变局部化过程,表面裂隙的演化过程及趋势以及变形的能量演化特征进行了研究。但是松软煤体的力学行为是由其内在的微观结构所决定的,松软煤体的受压破坏涉及到微观到宏观各种尺度的过程,而联系微观与宏观之间的中间尺度就是“细观”。因此从细观力学角度分析含孔软煤试样损伤演化和裂纹扩展的规律,可以为松软煤体损伤破坏机理的相关问题给予更合理的解释。为探究含孔软煤试样变形过程中从原有的初始损伤的发展及新的微裂纹的成核、生长和新的宏观裂纹的产生,基于DSCM 系统提出了新的计算平均泊松比以及即时泊松比的方法,结合即时泊松比与细观裂纹密度之间的关系,探究了含孔软煤试样在单轴压缩试验过程中不同阶段的损伤破坏规律,建立了松软煤体受荷载作用时的损伤演化模型,其结论可为预防和处理煤矿瓦斯抽采钻孔失效问题提供理论依据。

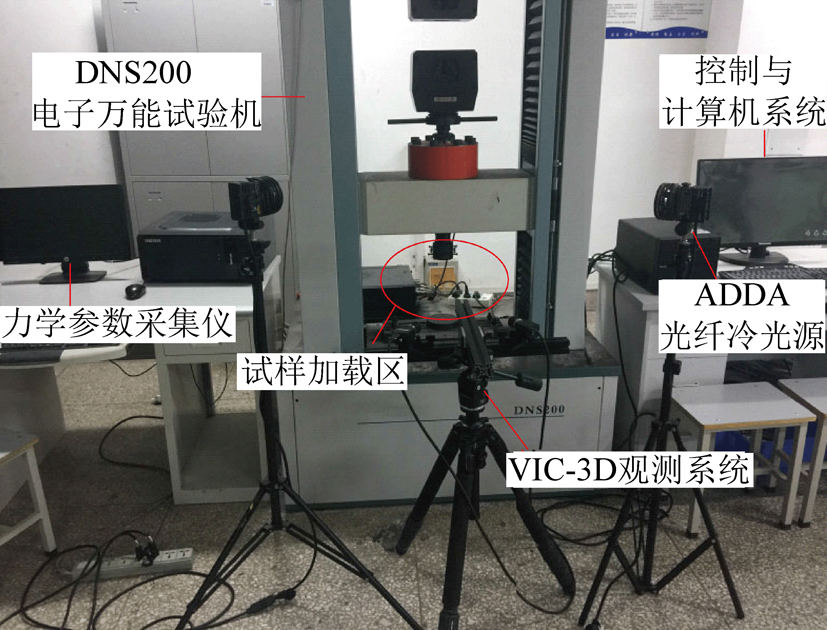

数字散斑相关测量方法(Digital Speckle Correlation Method,DSCM),又被称为数字图像相关方法(Digital Image Correlation,DIC),该方法通过获取试样最佳的实时3D影像来分析试样表面散斑点的变形场数据,实现对试样表面的动态显微观测,研究试样表面裂隙扩展延伸的整个过程[15]。该系统主要由应力加载系统、数据采集和存储系统构成,如图1所示。

图1 VIC-3DTM观测系统组成

Fig.1 VIC-3DTMobservation system composition

试样表面变形会带动散斑点的移动,数字散斑相关测量方法是先使用CDD相机采集试样受力变形过程中的观测面图像,通过比对变形前后的图像得到试样观测面上散斑点在各个方向的位移或形变,通过分析散斑点的移动距离,即可间接得到试样观测面的位移、形变等数据,如图2所示。

图2 试样表面散斑点移动过程[15]

Fig 2 Speckle surface movement process on sample surface[15]

在材料弹性变形阶段内,泊松比一般为常数,但是超越弹性范围后,泊松比随应力的增大而增大。现有的泊松比测量方法主要以接触式为主,在所测材料的表面粘贴云纹片或应变片,根据应变片的应变数据来计算泊松比,这种方法会给材料附加粘贴片刚度,测量误差较大,测量的范围有限,一次性使用,成本较高[16]。考虑到传统方法的不足之处,以及数字散斑相关方法非接触、自动化、高精度全场测量试样表面变形场的优越性。提出一种基于 DSCM 的泊松比测量方法。

然而DSCM方法得到的试样表面的应变存在离散的特征,即不同的两点之间的应变差距非常大,呈现出较强的非线性,故需要能够计算平均横向、轴向应变的方法。因此提出了由DSCM计算横向应变和轴向应变的方法:获取弹性起止状态下系统边界各测点的坐标,用上下、左右边界坐标差值的改变来近似计算弹性起始和结束状态平均轴向应变和平均横向应变,之后利用起始和结束状态的应变差值计算泊松比。由此得到DSCM系统计算横向应变和轴向应变的方法:

(1)

(2)

式中:n为边界测点个数;w为边界初始距离;Δxi为同一水平上左右边界的距离;Δyi为同一水平上下边界的距离。

因此,基于DSCM系统计算的泊松比计算公式:

(3)

式中:μav为平均泊松比;![]() 和

和![]() 为由DSCM方法计算得到的弹性起止状态的平均横向应变和轴向应变。

为由DSCM方法计算得到的弹性起止状态的平均横向应变和轴向应变。

由于松软煤体试样制取困难且不易加工成型,然而石膏材料与煤体的力学性质相似,且价格低廉。表1中试样1~3及S1~S3分别山西和新疆某矿煤样,相对这种典型的松软煤样,本文所制试样各参数均介于之间,属于松软煤样的范围,因此所制备试样适合于研究松软煤体。

表1 试样宏观力学参数

Table 1 Macroscopic mechanical parameters of the sample

试样编号σp /MPaεpE/MPaμ1[17]3.320.029 670—2[17]2.760.052 583—3[17]9.960.031 7730—A39.100.017 81 0100.26A59.010.016 69900.29A67.710.017 89600.27A712.510.020 58700.25A910.700.019 31 1300.32S1[18]10.910.007 71 000—S2[18]9.460.005 81 595—S3[18]7.040.004 71 553—

首先,选取石膏与水以质量比为7∶3混合制成浆液。接着,将所得浆液浇注于 70 mm×70 mm×70 mm 的含中心孔方形试样盒中,适当震动用以排除试样内部气泡,待试样完全凝固后,取出试样备用。最后,在试样的含孔一面均匀的喷涂一层白色哑光漆,干燥后在距离试样1 m外用黑色哑光漆对准试样的含孔一面喷涂,使黑色喷漆能够自由散落在试样表面,形成微小的黑色斑点,即作为散斑。所制试样尺寸及试验参数见表2。散斑试样如图3所示。

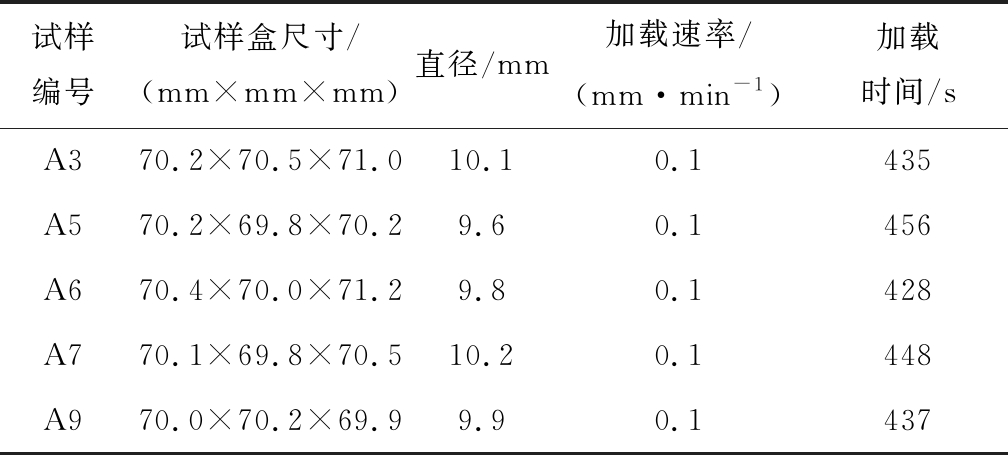

表2 试样尺寸及试验参数

Table 2 Size of samples and experiment parameters

试样编号试样盒尺寸/(mm×mm×mm)直径/mm加载速率/(mm·min-1)加载时间/sA370.2×70.5×71.010.10.1435A570.2×69.8×70.29.60.1456A670.4×70.0×71.29.80.1428A770.1×69.8×70.510.20.1448A970.0×70.2×69.99.90.1437

图3 散斑试样

Fig.3 Speckle sampleon the sample surface

以A3试样为例,启动图像采集系统,采集频率为1 Hz。与单轴压缩试验同步进行。单轴压缩试验加载方式为按位移控制,加载速率为0.1 mm/min。记录并保存试验中电子万能试验机的数据和试样表面的散斑图像。A3试样在试验中使用CCD相机共采集拍摄照片458张,得到A3试样全程散斑图像435幅。根据试样应力-应变曲线可以得到,A3试样弹性段的应力为0.72~1.56 MPa,对应的加载时间为158~184 s,因此第182张和第208张图片作为试样弹性阶段的起止状态。在试样上下、左右两侧共布置4条测线,每条测线上的测点为100个,测点布置如图4所示。

图4 试样测点布置示意

Fig.4 Schematic of sample point arrangement

将测线上各测点坐标、位移场数据分别代入式(3)、式(4)可以得到弹性阶段内平均横向、轴向应变,如图5、图6所示。

图5 试样弹性阶段平均横向应变

Fig.5 Average transverse strain of elastic phase of specimen

图6 试样弹性阶段平均轴向应变

Fig.6 Average axial strain of the elastic phase of the specimen

由此,可以得到A3试样的泊松比为0.26。同理得到A5、A6、A7、A9试样的泊松比分别为0.29、0.27、0.25、0.32。测试结果表明,根据DSCM方法得到的泊松比趋于常量,说明该方法求得的泊松比可信。

在岩石类材料的损伤发展过程中,细观裂纹密度f可以较好地反映细观裂纹损伤的状态特征,故选取f作为与细观裂纹损伤相关的内状态变量。另外,细观裂纹的扩展必然会导致岩石类材料的即时泊松比μt的增大。

岩石类材料的细观裂纹损伤与f及μt之间的关系[19]为

(4)

式中:μ为岩石无损状态下的泊松比;μt为岩石受细观裂纹损伤状态下的即时泊松比。

将基于DSCM求泊松比的方法推广到试样单轴压缩的整个阶段,根据每张图像上所得数据计算得到即时泊松比μt,得泊松比μ关于时间t的函数。

(5)

式中,![]() 和

和![]() 为由DSCM计算得到的即时横向应变和轴向应变。

为由DSCM计算得到的即时横向应变和轴向应变。

根据基于DSCM的法泊松比测试方法,求得弹性阶段的泊松比μ以及即时泊松比μt,再根据式(4)得到细观裂纹体积密度f。

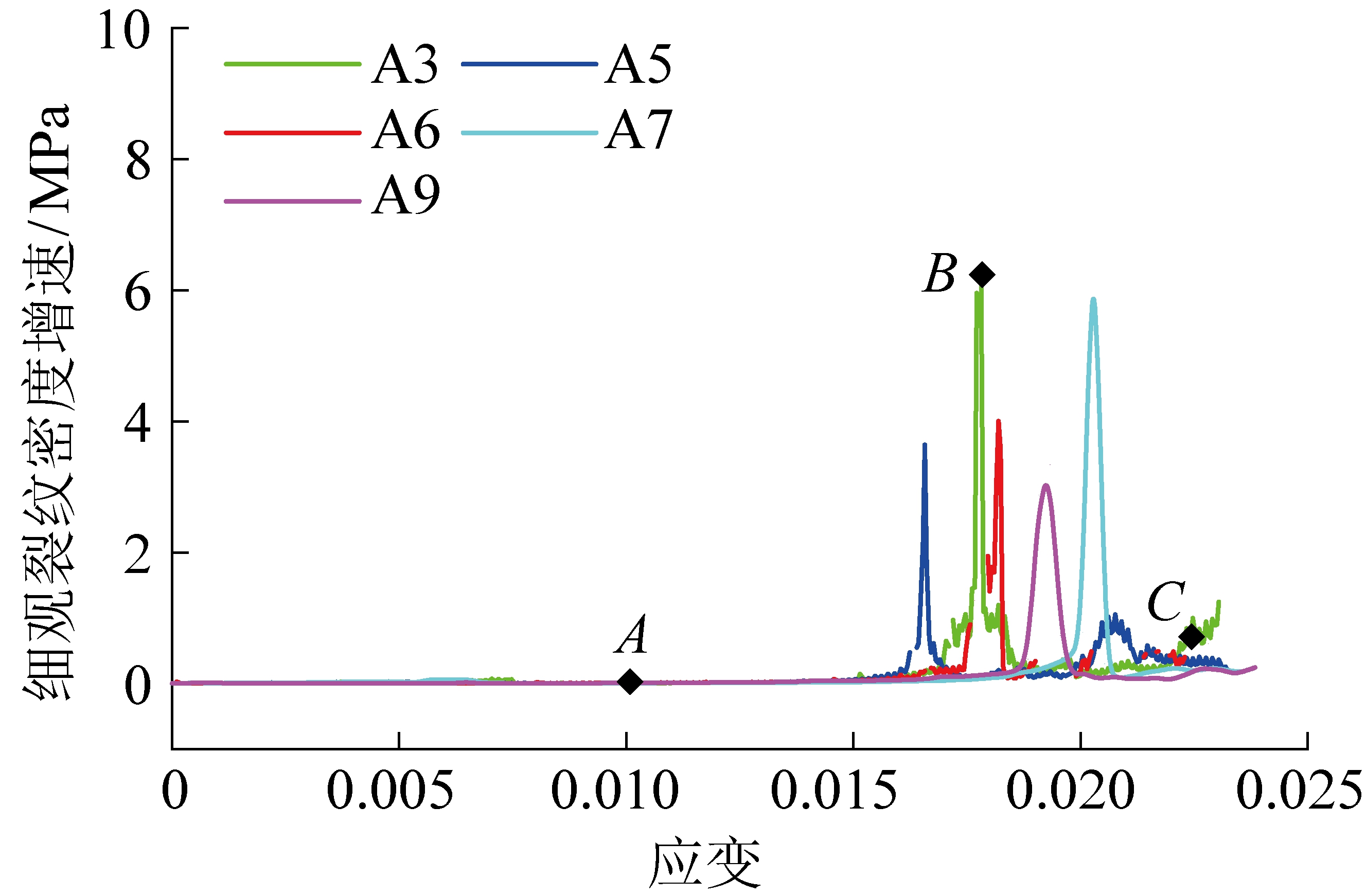

细观裂纹密度f与应变ε之间的关系如图7所示。

图7 应力、应变与细观裂纹体积密度关系

Fig.7 Relationship between ε,σ and f

其中点A、B、C分别为A3试样裂纹密度曲线上的门槛损伤点(裂纹起始点)、临界损伤点(峰值点)、残余强度点所对应的细观裂纹密度值。其中临界损伤点A和损伤门槛值点B的应力由试样的全应力-应变试验曲线确定,残余强度点C由宏观平均强度确定[20]。5个试样特征点处的应力、应变值以及细观裂纹密度,见表3。

表3 各特征点的计算结果

Table 3 Calculating results of characteristic points

试样编号门槛损伤点σth/MPaεthfthΔf/Δσ/(MPa-1)临界损伤点σp/MPaεpfpΔf/Δσ/(MPa-1)残余强度点σrs/MPaεrsfrsΔf/Δσ/(MPa-1)A33.160.011 70.0210.010 89.100.017 80.2096.138 45.510.022 10.5120.269 3A53.050.009 70.0450.010 49.010.016 60.1383.643 05.810.021 80.5040.338 1A62.930.010 60.0320.011 07.710.017 80.2144.003 25.830.021 10.5090.427 9A74.340.010 90.0450.010 612.510.020 50.3568.825 87.570.023 90.7030.369 7A93.710.007 20.0170.010 910.700.019 30.2433.336 56.480.024 10.6020.316 6

由图7应变ε与细观裂纹密度f之间的关系图可以看出,A3、A5、A6、A7、A9试样细观裂纹密度f与应变ε之间的关系呈现出随着应变的增大,含孔软煤试样的细观裂纹密度f也随之增大的相同规律,因此选取A3试样为例结合数字散斑相关技术详细分析含孔软煤试样细观裂纹密度的变化规律。A3试样单轴压缩下的表面应变如图8所示。其中拉应变为正,压应变为负。不同的颜色代表不同的应变区域。红色代表高拉应变区域,紫色代表高压应变区域。

图8 含孔软煤试样单轴压缩下的表面应变

Fig.8 Surface strain of a sample with a hole under uniaxial compression

在损伤门槛值点(A点)之前,试样表面的应变变化比较小,表面的应变几乎在0附近浮动,虽然应变增加的过程较长,但是细观裂纹密度增加非常缓慢,这是因为A点之前试样处于弹性阶段,在这个阶段中μt增长很小。如图8a所示,在门槛损伤点处,未产生高拉应变区,此时试样表面还没有裂纹萌生,因此f几乎为0。AB段细观裂纹密度稳定增加,试样处于裂纹的萌生和稳定扩展阶段,这一阶段应变增加的过程较短,由于轴向应力σ迅速增长,试样表面各点进一步被压缩,μt增长很快。如图8b所示,除了圆孔上下边缘处的高拉应变区,在远离孔边的区域也产生了较多的高拉应变区域,圆孔上下边缘处产生了细小的宏观裂纹。过了B点以后,随着应变的增加,细观裂纹密度呈现指数式的增长,应变增加的过程更短,如图8c所示,试样表面产生大量高拉应变区域,除了圆孔上下边缘处出现宏观裂纹,远离孔边的区域也产生了明显可见的宏观裂纹。

为了更直观分析单轴压缩情况下细观裂纹密度的变化情况,定义细观裂纹密度增速的如下:

(6)

式中:σn+1为下一时刻应力;σn为上一时刻应力;fn,fn+1分别为上、下一时刻应力所对应的细观裂纹密度。

细观裂纹密度增速与应变的关系,如图9所示。

图9 ε-(Δf/Δσ)关系

Fig 9 Relationship between ε and Δf/Δσ

由图9可以看出,随着应变的增大,细观裂纹密度增速也逐渐增大。细观裂纹密度增速的变化与含孔软煤试样的应力状态具有良好的对应关系,而且门槛损伤点、临界损伤点、残余强度点3个特征点很好的把含孔软煤试样的应力-应变曲线分为了4各阶段。以A3 试样为例:①应变开始的初期阶段 (OA段),即弹性阶段。细观裂纹密度增速非常缓慢,从0缓慢增至约0.010 8 MPa-1。说明此阶段微裂纹的扩展十分缓慢。②应变增加的中期阶段(AB段)。随着应变的继续增加,细观裂纹密度增速开始加快,同时,应力增大至点B,在点B前细观裂纹密度增速突然增大,由1.469 7 MPa-1增加至6.138 4 MPa-1。此阶段微裂纹扩展速率加快,应力峰值点是微裂纹扩展加速的突变点。③应变的后期阶段(BC段),即峰后阶段。加载过点B后,细观裂纹密度虽然继续增加,但是增速突然降低,由6.138 4 MPa-1降低至1.097 4 MPa-1,加载至残余强度C点时,细观裂纹密度增速约为0.269 3 MPa-1。④应变继续增加的末期阶段(C点后),细观裂纹密度由慢变快继续增加。

瓦斯抽采钻孔孔周细观裂纹的产生和集结,多裂纹相互贯通,产生局部弱化,使原有钻孔的完整性下降,形成大面积的漏气通道,导致抽采钻孔失效。实质上这是与细观裂纹相关的损伤累积的结果。在加载过程中,煤岩体的损伤是一个连续的过程,其内部的缺陷不断变化,在局部区域出现贯通,形成宏观裂纹导致煤岩体破坏。基于变形模量定义的损伤变量为

(7)

式中:E为弹性模量;![]() 为有效弹性模量。

为有效弹性模量。

谢强等[21]对大量的岩石类材料应力-应变全过程曲线的分析,结合分布裂纹固体的统计研究结果,提出:

(8)

则岩石细观裂纹损伤的演化方程为

(9)

式(9)为煤岩体受荷载作用时的损伤演化方程,D的大小反映了煤岩体内部损伤的程度。

则煤岩体受荷载作用时的细观裂纹损伤本构关系为

(10)

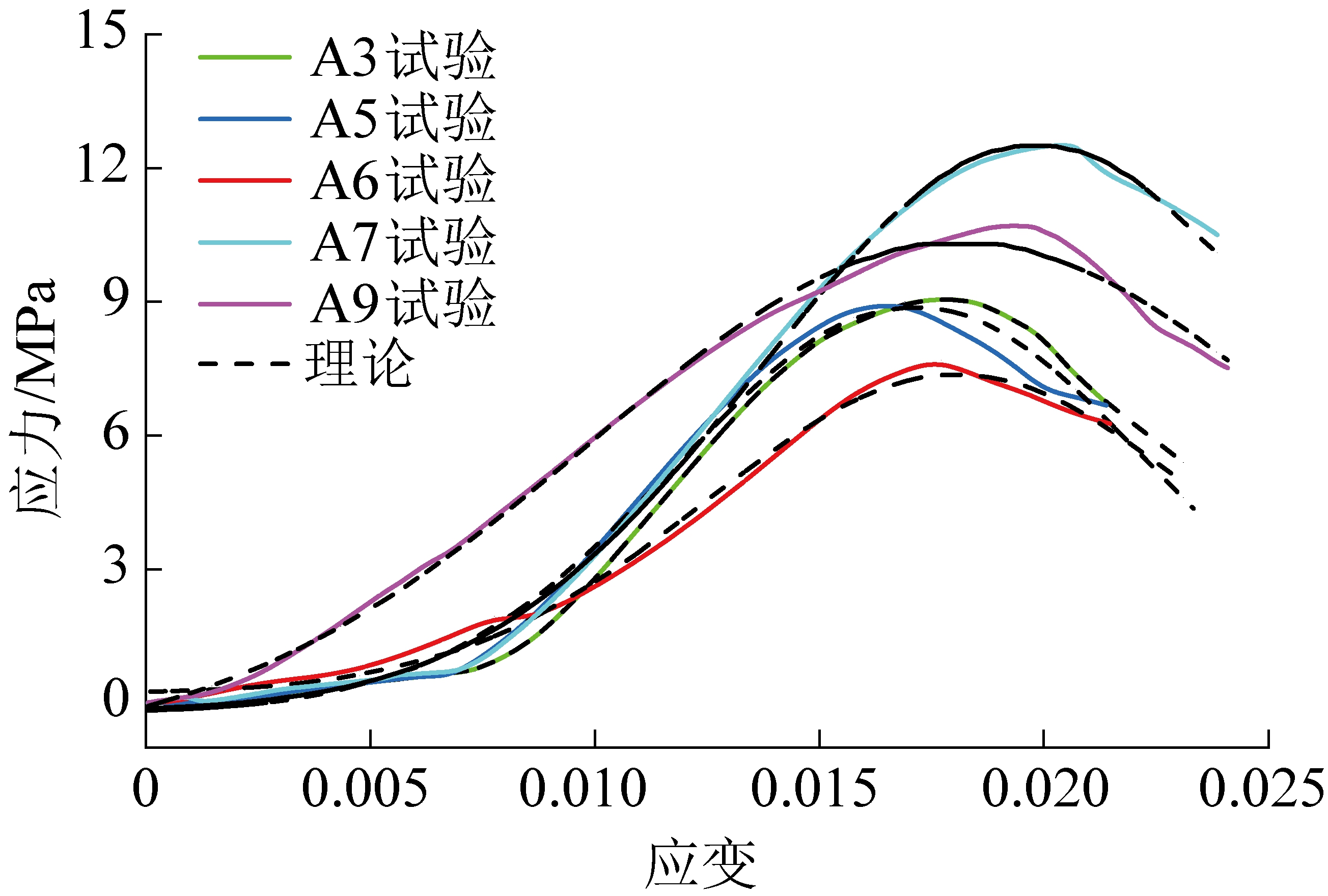

理论曲线与试验曲线,如图10所示。

图10 σ-ε试验与理论曲线

Fig.10 σ-ε curves of experiment and theoretical calculation

由图10可以看出,如果不考虑软煤试样加载初期的微裂隙闭合作用,软煤试样峰值强度前应力-应变理论曲线可以很好地与试验曲线相吻合。即时泊松比可以体现松软煤体细现损伤的非弹性等力学效应。

1)基于DSCM技术,提出了一种非接触式的泊松比测量方法,通过计算试样的平均横向、轴向应变,间接求得了含孔软煤试样的平均泊松比以及即时泊松比。

2)细观裂纹损伤的孕育阶段,细观裂纹密度增长十分缓慢,试样表面未产生高拉应变区;细观裂纹损伤的稳定发展阶段,细观裂纹密度稳定增加,孔周出现高拉应变区,但还未出现明显的宏观裂纹;细观裂纹损伤的快速发展阶段,细观裂纹密度呈现指数式的增长,到达残余强度时的细观裂纹密度为0.504~0.703,此时远离孔边的区域产生了明显可见的宏观裂纹。

3)弹性阶段是细观裂纹缓慢增长的过程,表现在裂纹密度增速缓慢;塑性阶段是细观裂纹加速扩展的阶段,其裂纹密度增速为3.336 5~8.525 8 MPa-1;应力峰值点是细观裂纹扩展加速的突变点。

4)基于损伤力学相关理论结合数字散斑相关方法,建立了松软媒体受荷载作用时的损伤演化模型,峰值强度前应力-应变计算曲线可以很好地与试验曲线相吻合。即时泊松比可以体现松软煤体细现损伤的非弹性等力学效应。

[1] 谢和平,高 峰,鞠 杨.深部岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2178.

XIE Heping,GAO Feng,JU Yang.Research and exploration of deep rock mechanics[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2161-2178.

[2] FERRARI L.Anelastic collapse of small cavities in metals[J].Physics of Metals and Metallography,2015,116(5):527-530.

[3] WALTON ![]() L R,et al.A laboratory-testing-based study on the strength,deformability,and dilatancy of carbonate rocks at low confinement[J].Rock Mechanics and Rock Engineering,2015,48(3):941-958.

L R,et al.A laboratory-testing-based study on the strength,deformability,and dilatancy of carbonate rocks at low confinement[J].Rock Mechanics and Rock Engineering,2015,48(3):941-958.

[4] 尹晓萌,晏鄂川,黄少平,等.细观特征对片岩起裂应力与裂纹扩展各向异性的影响[J].岩石力学与工程学报,2019(7):1-12.

YIN Xiaomeng,YAN Echuan,HUANG Shaoping,et al.Effect of mesoscopic features on schist cracking stress and crack propagation anisotropy [J].[2019-05-03]Journal of Rock Mechanics and Engineering,2019(7):1-12.

[5] 马文强,王同旭.多围压脆岩压缩破坏特征及裂纹扩展规律[J].岩石力学与工程学报,2018,37(4):898-908.

MA Wenqiang,WANG Tongxu.Compressive failure characteristics and crack propagation law of multi-enclosed brittle rock[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(4):898-908.

[6] 张天军,张 磊,李树刚,等.含孔试样渐进性破坏的表面变形特征[J].煤炭学报,2017,42(10):2623-2630.

ZHANG Tianjum,ZHANG Lei,LI Shugang,et al.Characteristics of the surface deformation of specimens with a hole during the progressive failure[J].Journal of China Coal Society,2017,42(10):2623-2630.

[7] YAMAGUCHI I.A laser-speckle strain gauge[J].Journal of Physics E:Scientific Instruments,1981,14(11):1270.

[8] PETERS W H,RANSON W F.Digital imaging techniques in experimental stress analysis[J].Optical Cngineering,1982,21(3):213427.

[9] 马少鹏,王来贵,赵永红.岩石圆孔结构破坏过程变形场演化的实验研究[J].岩土力学,2006,37(7):1082-1086.

MA Shaopeng,WANG Laigui,ZHAO Yonghong.Experimental study on deformation field evolution of rock circular hole structure failure process[J].Rock and Soil Mechanics,2006,37(7):1082-1086.

[10] 王学滨,侯文腾,潘一山,等.基于数字图像相关方法的单轴压缩煤样应变局部化过程试验[J].煤炭学报,2018,43(4):984-992.

WANG Xuebin,HOU Wenteng,PAN Yishan,et al.Study on strain localization process of uniaxial compression coal sample based on digital image correlation method[J].Journal of China Coal Society,2018,43(4):984-992.

[11] 王学滨,侯文腾,董 伟.基于数字图像相关方法的单轴压缩煤样应变场破坏前兆评价[J].安全与环境学报,2018,18(4):1237-1245.

WANG Xuebin,HOU Wenteng,DONG Wei.Evaluation of the precursory strain of uniaxial compression coal sample strain field based on digital image correlation method[J].Journal of Safety and Environment,2018,18(4):1237-1245.

[12] 宋义敏,邢同振,赵同彬,等.岩石单轴压缩变形场演化的声发射特征研究[J].岩石力学与工程学报,2017,36(3):534-542.

SONG Yimin,XING Tongzhen,ZHAO Tongbin,et al.Study on acoustic emission characteristics of rock uniaxial compression deformation field evolution[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(3):534 - 542.

[13] 马永尚,陈卫忠,杨典森,等.基于三维数字图像相关技术的脆性岩石破坏试验研究[J].岩土力学,2017,38(1):117-123.

MA Yongshang,CHEN Weizhong,YANG Diansen,et al.Experimental study of brittle rock failure based on three-dimensional digital image correlation technique[J].Rock and Soil Mechanics,2017,38(1):117-123.

[14] 赵 程,田加深,松田浩,等.单轴压缩下基于全局应变场分析的岩石裂纹扩展及其损伤演化特性研究[J].岩石力学与工程学报,2015,34(4):763-769.

ZHAO Cheng,TIAN Jiashen ,SONG Tianhao,et al.Study on single crack propagation and damage evolution mechanism of rocklike materials under uniaxial compression [J].Chinese Journal of Rock Mechanics and Engineering,2015.34(4):763-769.

[15] 张天军,董晓刚,潘红宇,等.基于散斑点数的松软型煤单轴压缩损伤演化研究[J].煤炭科学技术,2017,45(11):88-94.

ZHANG Tianjun,DONG Xiaogang,PAN Hongyu,et al.Study on damage evolution of uniaxial compression of soft coal based on scattered speckle number[J].Coal Science and Technology,2017,45(11):88-94.

[16] 高保彬,吕蓬勃,郭 放.不同瓦斯压力下煤岩力学性质及声发射特性研究[J].煤炭科学技术,2018,46(1):112-119.

GAO Baobin,LU Pengbo,GUO Fang.Study on mechanical properties and acoustic emission characteristics of coal and rock under different gas pressures[J].Coal Science and Technology,2018,46(1):112-119.

[17] 李胜利,靳钟铭,魏锦平.软煤大煤样的压裂特性研究[J].太原理工大学学报,1999(6):567-570.

LI Shengli,JIN Zhongming,WEI Jinping.Study on fracturing characteristics of large coal samples of soft coal[J].Journal of Taiyuan University of Technology,1999(6):567-570.

[18] 伍永平,高喜才.不同加载模式软硬煤岩侧向变形特征的对比实验研究[J].煤炭学报,2010,35(S1):44-48.

WU Yongping,GAO Xicai.Comparative experimental study on lateral deformation characteristics of soft and hard coals with different loading modes[J].Journal of China Coal Society,2010,35(S1):44-48.

[19] 凌建明,孙 钧.脆性岩石的细观裂纹损伤及其时效特征[J].岩石力学与工程学报,1993,25(4):304-312.

LING Jianming,SUN Jun.Mesoscopic crack damage of brittle rock and its aging characteristics[J].Chinese Journal of Rock Mechanics and Engineering,1993,25(4):304-312.

[20] 张慧梅,雷利娜,杨更社.等围压条件下岩石本构模型及损伤特性[J].中国矿业大学学报,2015,44(1):59-63.

ZHANG Huimei,LE Lina,YANG Gengshe.The constitutive model and damage characteristics of rock under confining pressure conditions[J].Journal of China University of Mining & Technology,2015,44(1):59-63.

[21] 谢 强,姜崇喜,凌建明.岩石细观力学实验与分析[M].成都:西南交通大学出版社,2007.