移动扫码阅读

移动扫码阅读

在大型路桥工程、地下矿山工程的煤岩体中广泛存在着各种结构面,某些条件下,结构面的存在会对煤岩体的整体力学性质起到控制性的作用,诸如大范围结构面失稳引起的地质滑坡、断层活化引起的煤矿冲击地压灾害等都受到煤岩体中结构面自身抗剪切能力的影响[1-2]。与沉积类岩体不同的是煤层中除了层理结构面外,层理之间还发育有相互垂直的面割理和端割理,面割理、端割理及层理3者在空间关系上近乎相互垂直分布,大量层理、割理等结构面的存在也是导致煤矿巷道围岩较破碎,完整性差的原因之一[3-4]。对结构面形貌、强度、变形等参数的研究是进行煤岩体力学特性分析及稳定性评价的基础,针对岩体结构面,国内外众多研究者已取得了大量成果,BARTON等[5-6]基于大量天然结构面的轮廓测量和直剪试验提出了著名的JRC-JCS剪切强度模型,文献中分别采用不同测量方法提出了相应的岩石结构面的二维或三维表征方法[7-9]。国内外学者通过归纳总结大量岩石结构面的试验数据建立了结构面剪切强度与其形貌特征间的本构模型[10-12],杜守继等[13]通过对花岗岩和砂岩结构面进行不同剪切位移条件下的直剪试验,得出了结构面在不同剪切位移下的粗糙度变化情况,曹平等[14]通过对水泥砂浆配制的结构面试块进行剪切试验,得出了剪切强度与法向力和表面形貌间的关系。

天然岩体结构面试样变化较大,难以找到形貌特征一致的试样,这也导致了试验研究难以重复,近年来随着数值模拟软件的发展,通过计算模拟可以解决试验不可重复性的问题。颗粒流软件PFC在岩石结构面性质的研究中已得到了广泛应用,Cundall较早地应用PFC进行了结构面直剪试验的模拟,证实了其可行性[15],PARK等[16]在PFC中对标准Barton轮廓线结构面直剪结果进行了模拟,周喻等[17]通过模拟结果与实验室内试验结果的对比,总结了利用PFC进行结构面模拟的优势。

综上所述,目前国内外学者的研究基本集中在岩石类结构面,对煤体结构面的研究几乎没有,本文将针对国内的煤体结构面开展研究,得出的数据及结果可为煤矿巷道围岩分类、巷道围岩控制理论的研究与设计提供一定的基础依据。

由于煤体结构面取样困难及试验研究难以重复,采用数值模拟的方法来研究不同形貌煤体结构面的剪切力学特性及其细观变形破坏特征。利用颗粒流软件PFC进行分析计算之前,需要对赋予模型的细观力学参数进行标定,并将数值计算得到的宏观力学参数与室内试验结果进行对比,再通过“试错法”反复对细观力学参数进行修正,直到数值计算的结果与室内试验结果基本一致后,便可将标定好的细观力学参数用于后续的模拟计算。

进行细观力学参数标定前首先需要建立合适的模型,文献[18]中详细描述了取自晋城3号煤的煤体结构面的剪切力学试验并得出试验用煤样结构面的平均JRC约为16,本文中建立的模型采用与标准煤样相同的尺寸,首先建立了直径5 cm,高10 cm的圆柱状模型,为了尽可能真实地模拟煤体破坏情况同时兼顾计算能力,设置颗粒半径为0.5~0.6 mm,生成数值模型的颗粒数量为197 275个,在模型的顶底两面建立墙体,用于后续加载,模型如图1所示。

图1 标准煤样模型构建

Fig.1 Construction of standard coal sample model

构建含结构面的煤体试样模型时,首先借助Rhino软件创建了结构面相糙度系数JRC值为16的结构面,并以PFC可识别的数据文件形式将其导入,含结构面煤体试样尺寸选择为10 cm×4 cm×4 cm,颗粒半径为0.5~0.6 mm,包含颗粒159 260个,含结构面试样构建完成后,在模型四周建立墙体来模拟剪切盒,其中上部剪切盒沿高度方向超出结构面上盘,是为剪切过程中的剪胀变形预留空间,下部剪切盒增加沿剪切方向的墙体,用于限制被剪断的结构面凸起体。模拟过程中固定下部剪切盒,对上部剪切盒顶部墙体施加伺服,待正应力达到预设值并稳定后,再对上剪切盒左面墙体施加剪切速度,来模拟整个剪切过程。模型构建过程如图2所示。

图2 含结构面煤样模型构建

Fig.2 Construction of coal sample model with structural plane

模型构建完成后,对图1中的数值模型赋予线性平行黏结模型的细观参数并进行单轴压缩试验,当作用力超过模型的强度极限后,颗粒间黏结便会发生破坏并产生裂纹,通过多次调整模型中的细观参数,得到如图3所示的模型破坏情况及轴向应力、轴向应变、横向应变间的关系曲线。

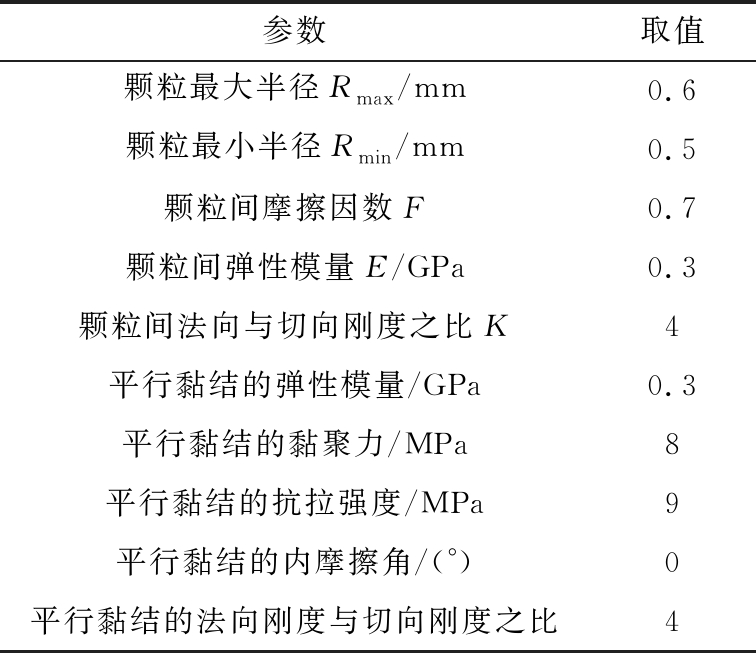

由图3中的单轴压缩数值试验结果可以得出,模型试样破坏后,竖向裂隙发育明显,整体呈柱状劈裂破坏形态,与图3a中真实煤样的试验效果基本一致,由图3d中的应力-应变曲线可知,数值试验计算得到的单轴抗压强度为34 MPa,取曲线峰值前数据计算得弹性模量3.1 GPa和泊松比为0.21,这与图3c中真实煤样试验得到的结果相近,说明力学参数匹配合适,具体参数见表1。

图3 单轴压缩数值模拟试验

Fig.3 Numerical simulation test of uniaxial compression

表1 线性平行黏结模型的细观参数

Table 1 Meso parameters of linear parallel bond model

参数取值颗粒最大半径Rmax/mm0.6颗粒最小半径Rmin/mm0.5颗粒间摩擦因数F0.7颗粒间弹性模量E/GPa0.3颗粒间法向与切向刚度之比K4平行黏结的弹性模量/GPa0.3平行黏结的黏聚力/MPa8平行黏结的抗拉强度/MPa9平行黏结的内摩擦角/(°)0平行黏结的法向刚度与切向刚度之比4

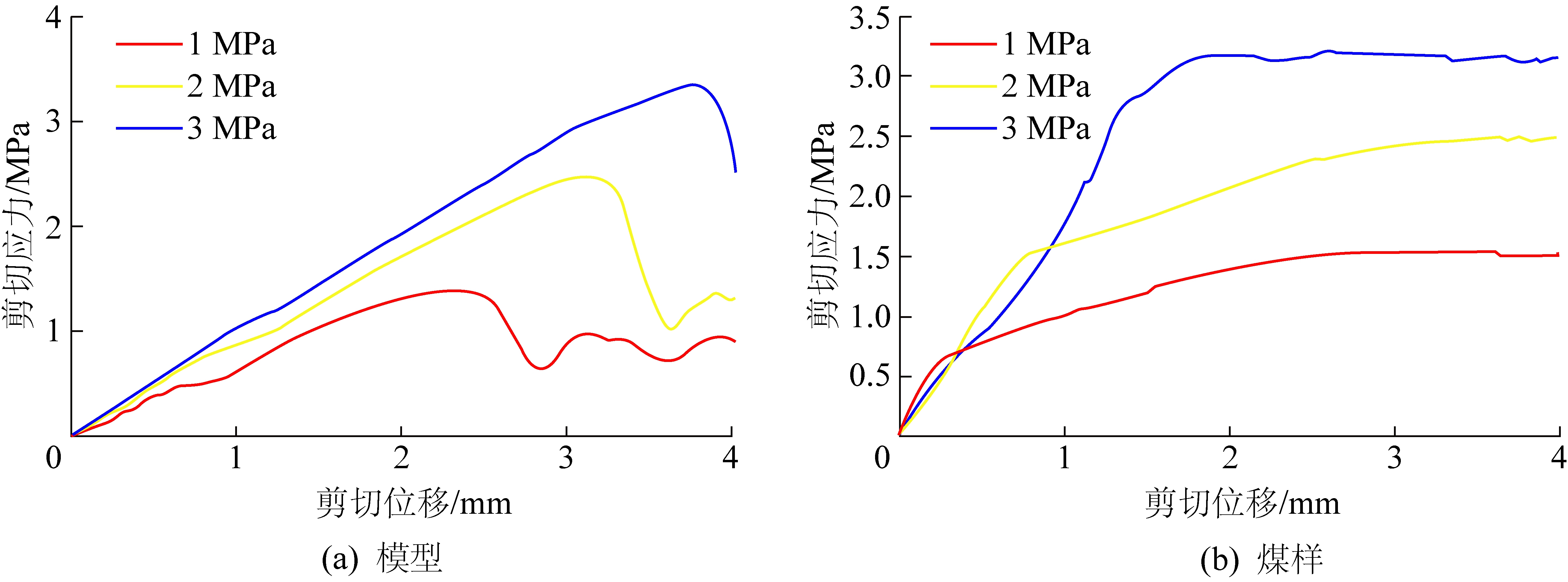

对图2中的模型赋予光滑节理模型的细观参数后,依次进行法向应力为1,2,3 MPa下的剪切试验,剪切过程中用history功能实时记录法向应力、剪应力、法向位移、剪切位移、黏结剪裂纹、黏结拉裂纹等相关物理量,经过多次细观参数的调整,得到如图4所示的剪切应力-剪切位移关系曲线。

由图4a中曲线可知1~3 MPa的法向应力作用下的模型结构面峰值剪应力分别为1.6,2.7,3.6 MPa,这与图4b中通过试验得到的峰值剪应力接近,且达到剪应力峰值前的曲线形状基本一致。说明光滑节理模型的细观参数力学与宏观试验结果匹配合适,具体参数见表2。

图4 剪切应力-剪切位移关系曲线

Fig.4 Curves of shear stress-shear displacement

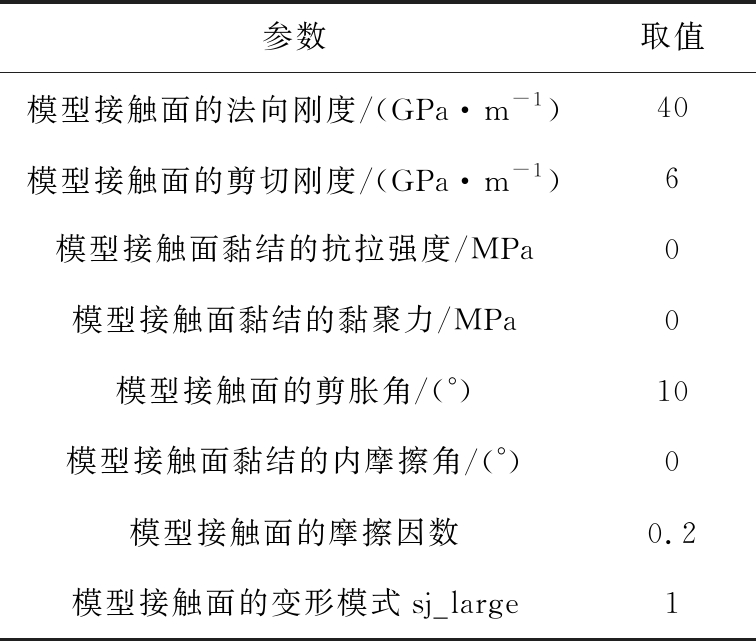

表2 光滑节理模型的细观参数

Table 2 Meso parameters of smooth joint model

参数取值模型接触面的法向刚度/(GPa·m-1)40模型接触面的剪切刚度/(GPa·m-1)6模型接触面黏结的抗拉强度/MPa0模型接触面黏结的黏聚力/MPa0模型接触面的剪胀角/(°)10模型接触面黏结的内摩擦角/(°)0模型接触面的摩擦因数0.2模型接触面的变形模式sj_large1

为了解不同粗糙度煤体结构面的剪切力学特性,根据文献[18]中提取的结构面轮廓线创建了不同粗糙度的结构面,并进行了不同法向应力作用下的剪切试验。

图5a中煤体结构面模型的JRC为16,图中结构面整体波状起伏明显,沿剪切方向呈一定倾斜角度,并有两处较大的凸起体。模型构建完成后,进行了1~5 MPa法向应力作用下的直剪试验,剪切位移达到7 mm后停止试验,为更好展示其细观破坏特征,在模型的原点位置处对其进行切片处理,得到了剪切完成后的切片效果图,图中绿色裂纹代表的是颗粒间黏结破坏后产生的剪裂纹,红色裂纹代表的是颗粒间黏结破坏后产生的拉裂纹,分析图中裂纹分布情况可以得出,在1 MPa的法向应力作用下,结构面沿起伏方向发生了明显的爬坡变形,裂纹主要分布在结构面上的较大凸起体处,且以拉裂纹为主,夹杂有零星的剪裂纹,其宏观表现为结构面的磨损破坏。随着正应力的继续增大,结构面法向变形越来越小,颗粒间接触力也随之增大,更多的颗粒间黏结发生破坏,结构面上较大凸起体根部产生明显的剪切裂纹,宏观表现为结构面上较大的凸起体被剪断,当法向应力增大到5 MPa之后,结构面上裂纹数量达到最多并连接贯通,形成明显的剪切裂隙带,宏观表现为结构面上的凸起体已基本沿其根部被剪断。

图5 煤体结构面(JRC=16)直剪试验模拟效果

Fig.5 Numerical simulation of direct shear test of coal structural plane (JRC=16)

图6a中煤体结构面模型的JRC为20,此时结构面上凸起体高度与跨度均大于图5中的凸起体。在1 MPa的法向应力作用下,剪切完成后,结构面上盘处的较大凸起体从根部被剪断,同时产生沿凸起体根部向试样内部延伸的宏观拉裂隙,下盘结构面处的凸起体则较完整,模型产生了一定量的剪胀变形。法向应力增大到3 MPa之后,下盘结构面处的凸起体内部产生的裂纹逐渐增多,沿逆推力方向往试样内部扩展的宏观拉裂隙数量也明显增多。法向应力达到5 MPa后,结构面上的凸起体大多已沿其根部被剪断,剪裂纹数量明显增多并连接贯通形成明显的剪切裂隙带。

图6 煤体结构面(JRC=20)直剪试验模拟效果

Fig.6 Numerical simulation of direct shear test of coal structural plane (JRC=20)

将剪切过程中用history功能实时记录的相关物理量统计于表3中,分析表中数据以得出,煤体结构面的峰值剪应力由粗糙度及法向应力水平控制,其值明显随粗糙度及法向应力的增大而增大,模型中产生的剪切裂纹数量及总裂纹数量也明显随粗糙度及法向应力的增大而增大,随法向应力的增大,剪切裂纹占总裂纹量的比重也逐渐升高,说明在高法向应力作用下,结构面发生的剪切破坏逐渐增多。

表3 结构面模型剪切过程相关力学参数统计

Table 3 Statistics of mechanical parameters related to shear process of structural plane model

模型结构面JRC值法向应力/MPa峰值剪应力/MPa剪裂纹数量总裂纹数量剪切裂纹占总裂纹量的比/%1611.61 3006 36020.422.72 45011 11022.133.63 91016 80023.344.35 39022 80023.655.06 70026 80025.02013.04 29025 60016.724.46 76037 70017.935.510 70051 30020.846.012 10054 60022.256.714 40060 00024.0

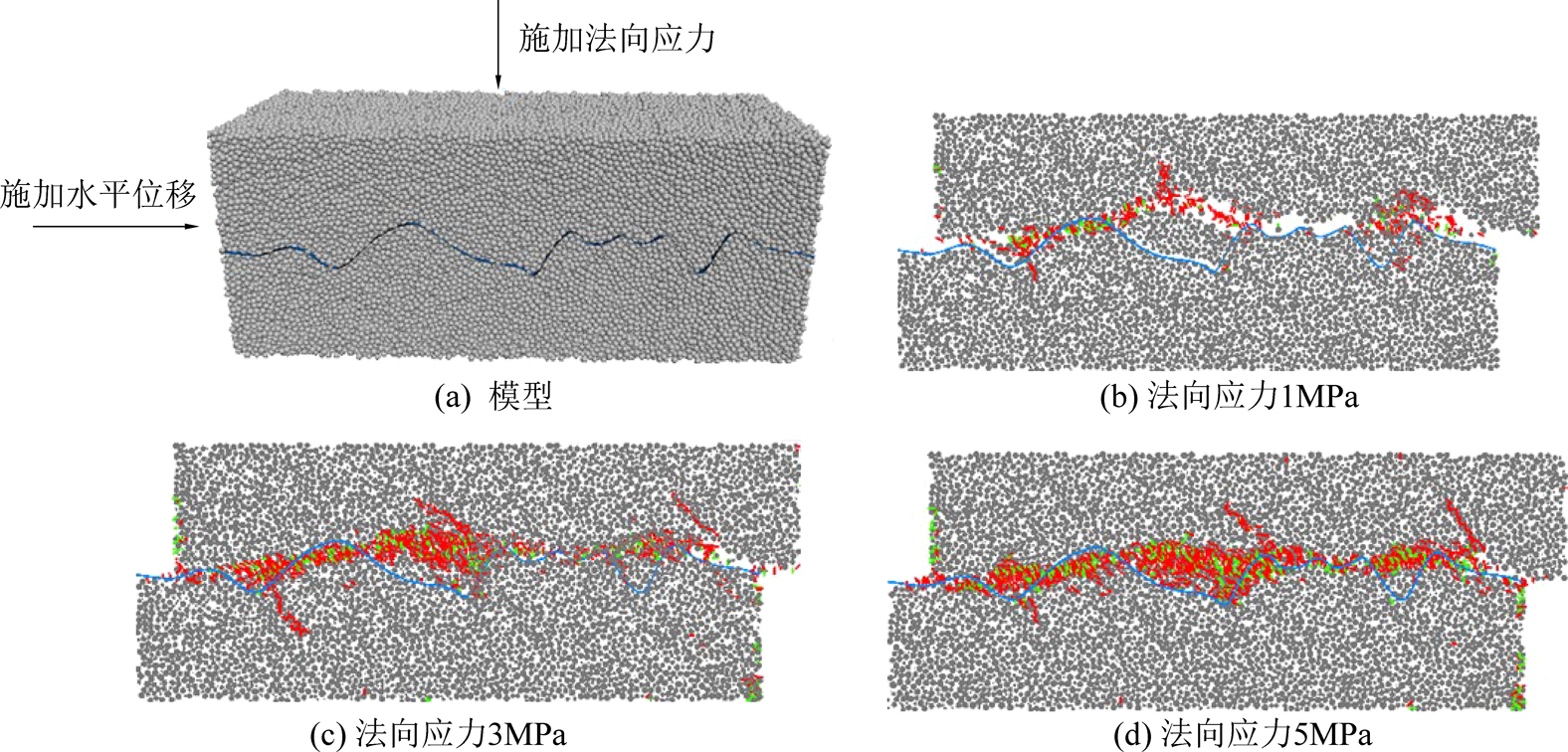

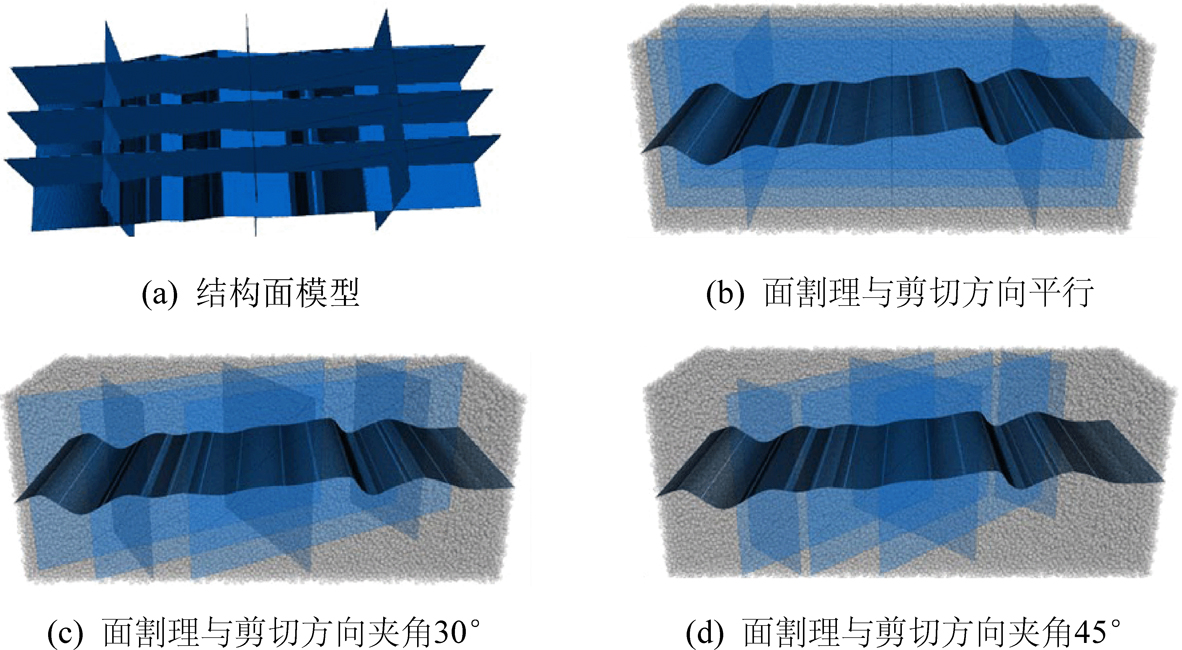

文献[19]中对同样取自寺河矿3号煤的煤体结构面参数进行统计分析,得出了煤层中端割理及面割理的分布规律,依据其统计结果,本文中建立了含面割理、端割理、层理结构面的煤体模型试样,模型中分别包含3条等间距平行分布的面割理和端割理,面割理间的间距为1 cm,端割理间的间距为3 cm,面割理长10 cm,高度4 cm,端割理长4 cm,高4 cm,层理结构面JRC为16,面割理、端割理和层理结构面之间相互垂直分布,如图7a所示。割理、层理结构面构建完成后,将其导入颗粒模型中,分别设置面割理与剪切方向呈0°、30°、45°的3组煤体结构面模型,如图7b、图7c、图7d所示。

图7 含割理煤体结构面模型的构建

Fig.7 Construction of structural plane model of coal with cleat

含割理、层理结构面的模型构建完成后,对3组模型分别进行了1~5 MPa法向应力作用下的直剪试验,为直观显示剪切完成后模型行中裂纹的分布情况,对颗粒及割理、层理结构面进行了虚化处理,由于篇幅所限,只对面割理与剪切方向呈30°的煤体结构面模型的剪切破坏情况进行分析。

如图8所示,在1 MPa的法向应力作用下,面割理与模型相交露头处开始产生裂纹,层理结构面两侧的裂纹主要分布在较大凸起体处。法向应力增大到3 MPa后,层理结构面处裂纹持续增加且层理与割理相交处裂纹明显增多,模型内部的割理附近也开始出现裂纹。法向应力增大到5 MPa后,层理结构面附近裂纹连接贯通连接成宏观裂隙带,割理附近裂纹数量及范围也不断扩大,模型表面开始产生明显的裂纹。

图8 煤体结构面模型直剪试验模拟效果

Fig.8 Simulation effect of coal structural plane model by direct shear test

对比表3和4中数据及添加割理前后模型的峰值剪切强度,可以得出割理的存在会导致煤体结构面的抗剪切强度明显降低,最大减小量为0.3 MPa,降低幅度为11%,而割理分布方向的不同对煤体结构面的峰值剪应力值基本没有影响。含割理模型的剪切裂纹和总裂纹数量都明显增长,而剪切裂纹占总裂纹数量的比重则下降,说明煤体中割理的破坏形式以张拉破坏为主。

表4 含割理结构面模型剪切过程相关力学参数统计

Table 4 Statistics of mechanical parameters related to shear process of structural plane model with cleat

面割理与剪切方向夹角/(°)法向应力/MPa峰值剪应力/MPa剪裂纹数量总裂纹数量剪切裂纹占总裂纹量的比/%011.41 5108 66017.422.43 06015 70019.533.34 35020 50021.244.15 57025 30022.054.87 33031 70023.13011.51 6708 63019.322.52 80013 90020.133.34 68021 80021.544.16 16028 30021.854.87 73034 40022.54511.51 5708 32018.922.52 71013 20020.533.34 54021 70020.944.16 01027 60021.854.87 51033 10022.7

1)将提取到的真实煤体结构面轮廓线导入到PFC软件中建立了包含不同粗糙度的煤体结构面模型,通过数值模拟试验得出在低法向应力作用下,裂纹主要产生在层理结构面上较大凸起体的表面,以拉裂纹为主,随着法向应力的增大,结构面上裂纹逐渐增多并连接贯通,形成明显的剪切裂隙带。随着煤体层理结构面粗糙度的增大,还会产生沿凸起体根部向试样内部延伸的宏观拉裂隙。

2)煤体结构面模型中产生的剪切裂纹数量及总裂纹数量明显随粗糙度及法向应力的增大而增大,随法向应力的增大,剪切裂纹占总裂纹量的比重也逐渐升高,即结构面发生的剪切破坏逐渐增多。

3)割理的存在会导致煤体结构面的抗剪切强度明显降低,最大减小量为0.3 MPa,降低幅度为11%,而割理分布方向的不同对煤体结构面的峰值剪应力值基本没有影响。割理会导致煤体结构面破坏时裂纹数量明显增多,且割理的破坏形式以张拉破坏为主。

[1] 王宏伟,王 刚,张 越,等.动压影响下断层构造应力场和能量场分布特征[J].煤炭科学技术,2019,47(10):183-189.

WANG Hongwei,WANG Gang,ZHANG Yue,et al.Stress field and energy field distribution characteristics of faults under dynamic pressuree[J].Coal Science and Technology,2019,47(10):183-189.

[2] 薛翊国,孔凡猛,杨为民,等.川藏铁路沿线主要不良地质条件与工程地质问题[J].岩石力学与工程学报,2020,39(3):445-468.

XUE Yiguo,KONG Fanmeng,YANG Weimin,et al.Main unfavorable geological conditions and engineering geological problems along Sichuan-Tibet railway[J].Chinese Journal of Rock Mechanics and Engineering,2020,39(3):445-468.

[3] 康红普.我国煤矿巷道围岩控制技术发展70年及展望[J].岩石力学与工程学报,2021,40(1):1-30.

KANG Hongpu.Seventy years development and prospects of strata control technology for coal mine roadways in China[J].Chinese Journal of Rock Mechanics and Engineering,2021,40(1):1-30.

[4] 赵 科,康红普,王晓卿,等.晋城无烟煤结构面剪切参数的试验测定与估算方法[J].煤炭学报,2018,43(9):2432-2437.

ZHAO Ke,KANG Hongpu,WANG Xiaoqing,et al.Test and estimation on the shear parameters of structural plane from Jincheng anthracite coal[J].Journal of China Coal Society,2018,43(9):2432-2437.

[5] BARTON N.Review of a new shear-strength criterion for rock joints[J].Engineering Geology,1973,7(4):287-332.

[6] BARTON N,CHOUBEY V.The shear strength of rock joints in theory and practice[J].Rock Mechanics and Rock Engineering,1977,10(1):1-54.

[7] ZHANG G C,KARAKUS M,TANG H M,et al.A new method estimating the 2D Joint Roughness Coefficient for discontinuity surfaces in rock masses[J].International Journal of Rock Mechanics and Mining Sciences,2014,72:191-198.

[8] GE Y,KULATILAKE P H S W,TANG H,et al.Investigation of natural rock joint roughness[J].Computers & Geotechnics,2014,55:290-305.

[9] TATONE B S A,GRASSELLI G.An investigation of discontinuity roughness scale dependency using high-resolution surface measurements[J].Rock Mechanics and Rock Engineering,2013,46(4):657-681.

[10] PARK J W,LEE Y K,SONG J J,et al.A Constitutive model for shear behavior of rock joints based on three-dimensional quantification of joint roughness[J].Rock Mechanics and Rock Engineering,2013,46(6):1513-1537.

[11] GRASSELLI G,EGGER P.Constitutive law for the shear strength of rock joints based on three-dimensional surface parameters[J].International Journal of Rock Mechanics and Mining Sciences,2003,40(1): 25-40.

[12] WU Q,KULATILAKE P H S W.REV and its properties on fracture system and mechanical properties,and an orthotropic constitutive model for a jointed rock mass in a dam site in China[J].Computers & Geotechnics,2012,43(3):124-142.

[13] 杜守继,朱建栋,职洪涛.岩石节理经历不同变形历史的剪切试验研究[J].岩石力学与工程学报,2006,25(1):56-60.

DU Shouji,ZHU Jiandong,ZHI Hongtao.Shear tests on rock joints under different shear deformation histories[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(1):56-60.

[14] 曹平,范祥,蒲成志,等.节理剪切试验及其表面形貌特征变化分析[J].岩石力学与工程学报,2011,30(3): 480-485.

CAO Ping,FAN Xiang,PU Chengzhi,et al.Shear test of joint and analysis of morohology characteristic evolution of joint surface[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(3): 480-485.

[15] POTYONDY D O,CUNDALL P A.A Bonded-Particle Model for Rock[J].International Journal of Rock Mechanics and Mining Sciences,2004,41(8):1329-1364.

[16] PARK J W,SONG J J.Numerical simulation of a direct shear test on a rock joint using a bonded-particle model[J].International Journal of Rock Mechanics and Mining Sciences,2009,46(8):1315-1328.

[17] 周喻,MISRA A,吴顺川,等.岩石节理直剪试验颗粒流宏细观分析[J].岩石力学与工程学报,2012,31(6):1245-1256.

ZHOU Yu,MISRA A,WU Shunchuan,et al.Macro and meso analyses of rock joint direct shear test using particle flow theory [J].Chinese Journal of Rock Mechanics and Engineering,2012,31(6):1245-1256.

[18] 赵科.煤体层理结构面三维形貌特征及剪切力学特性研究[D].北京: 煤炭科学研究总院,2020.

[19] 王晓卿.节理煤体模型重构及其力学响应特征研究[D].北京: 中国矿业大学(北京),2017.