移动扫码阅读

移动扫码阅读

近年来,随着开采规模和开采深度的不断加大,巷道问题日益突出,严重影响煤矿的安全高效生产,众多专家学者对片帮形成机制进行了深入系统的研究。张华磊等[1]基于巷帮围岩的层裂力学模型,建立了煤帮在一定支承压力下的破裂范围公式;杨波[2]认为在支承压力作用下,顶底板和煤帮均易产生大量裂隙,从而造成煤体拉伸破坏或剪切破坏,硬度较高且垂直裂隙较发育的煤体易发生拉裂式片帮,而抗拉强度小、承载能力弱的煤体则易发生剪切滑落式片帮;何富连等[3]指出工程实际中巷帮上部易发生以拉破坏为主,兼有少量局部剪切破坏的片帮;吴浩等[4]建立了采煤工作面煤壁失稳梯形滑块模型,推导了煤壁最大片帮深度;庞义辉等[5]将工作面煤壁片帮过程分为拉裂破坏与滑移破坏2个阶段,拉裂破坏是发生滑移失稳的前提条件;王旭宏等[6]提出两帮较硬煤体在垂直压力作用下发生整体推出型片帮;刘柄良等[7]基于断裂力学理论分析了煤壁发生片帮的力学条件,指出当煤壁浅部煤体所受拉力达到其极限抗拉强度时就会出现大面积片帮;宋高峰等[8]通过开展相似模拟试验,研究了煤壁稳定性的主要影响因素;杨培举等[9]将煤壁片帮分为整体单斜面剪切片帮、腰部共轭片帮及顶底部局部片帮。可以看出,大量专家学者对不同工况下的片帮力学机制进行了较为系统的研究,并将片帮分为拉裂破坏和剪切破坏2种类型[10-12],但忽略了对实际工程中广泛存在的拉裂-剪切式片帮机理及其控制技术的研究。

基于此,笔者在总结前人研究成果的基础上,以某矿401工作面运输巷拉裂-剪切式片帮为研究对象,通过建立该片帮体在支承压力作用下的力学模型,根据其极限平衡条件,推导了拉裂-剪切式片帮体的前缘高度、后缘拉裂深度及水平坍塌宽度的理论计算公式,并提出了适合于拉裂-剪切式片帮的非均称支护方案,为矿山巷道及其他地下硐室片帮灾害的有效防治提供了可靠的理论依据。

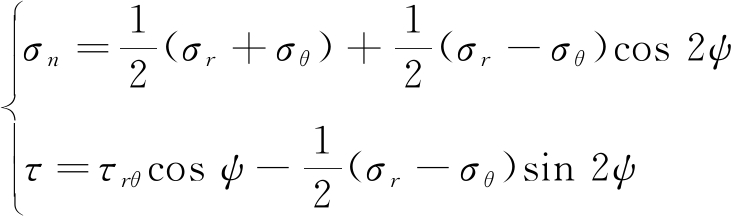

为便于分析巷道的拉裂-剪切式片帮,假设:①巷道片帮体前缘高度小于巷道开挖高度;②巷道纵向长度远大于其横向宽度,可视为平面应变问题;③巷道煤帮岩体为连续、均质且各向同性的介质;④片帮体剪切滑移面为与巷帮相交成一定角度的直线,其后缘张拉裂隙与巷帮平行;⑤片帮体剪切滑移面上受力满足莫尔-库伦准则,即:

τ=c+σtan φ

(1)

式中:τ为抗剪强度;c、φ分别为煤帮岩体的黏聚力和内摩擦角;σ为垂直于剪切滑移面上的正应力。

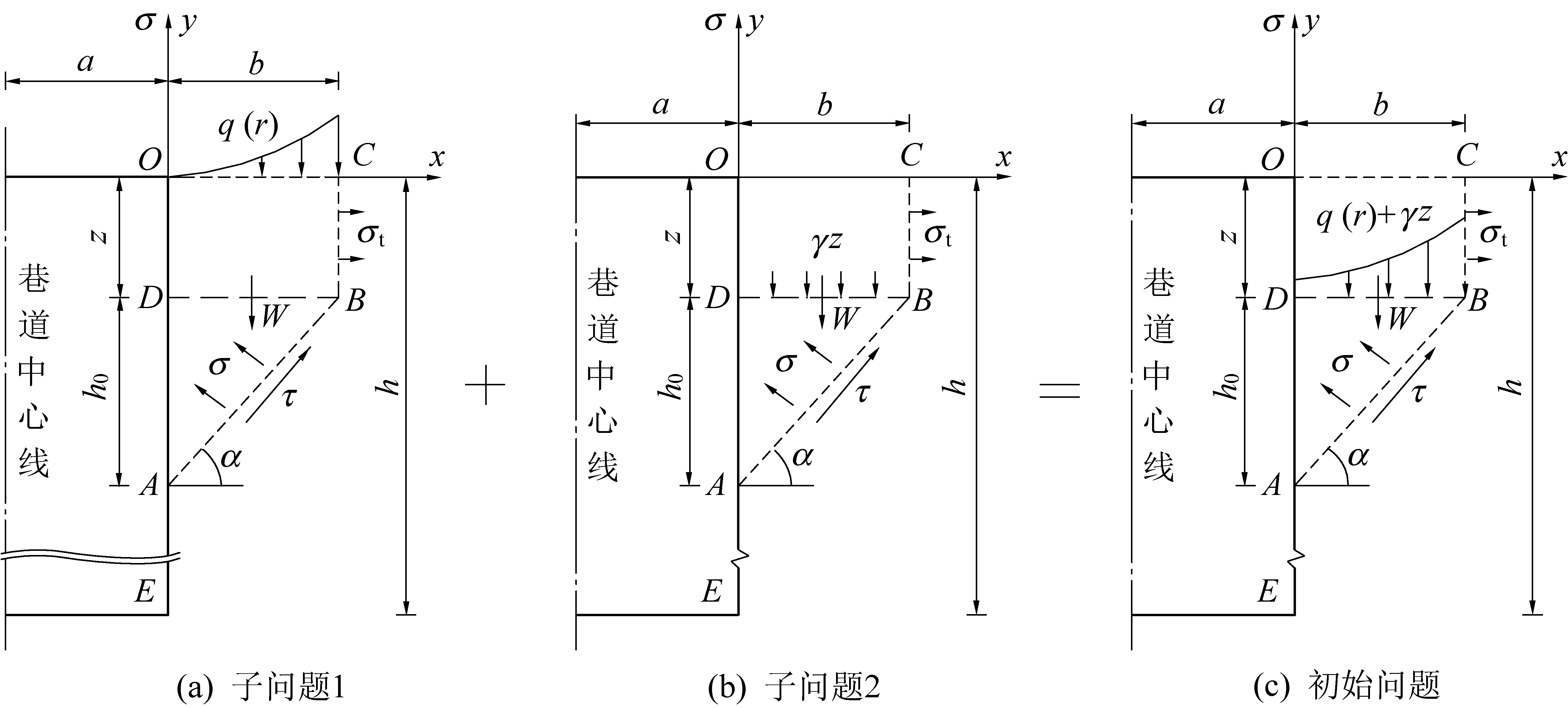

沿巷道纵向取单位长度煤帮岩体为研究对象,建立支承压力作用下的拉裂-剪切式片帮力学模型如图1所示。

图1 巷道拉裂-剪切式片帮体力学分析模型

Fig.1 Mechanics analysis model of tensile-shear failure in laneway

在片帮体OABC中,ODBC为拉裂区,DAB为剪切区。其中,q(r)为巷帮上方的切向应力;σt为片帮体后缘的拉力;W为片帮体OABC的重力;α为剪切滑移面与水平面的夹角;γ为片帮体平均容重;h为巷道开挖高度;h0为剪切滑移体的前缘高度;a为巷道半宽;b为片帮体水平坍塌宽度;z为片帮体后缘拉裂深度。

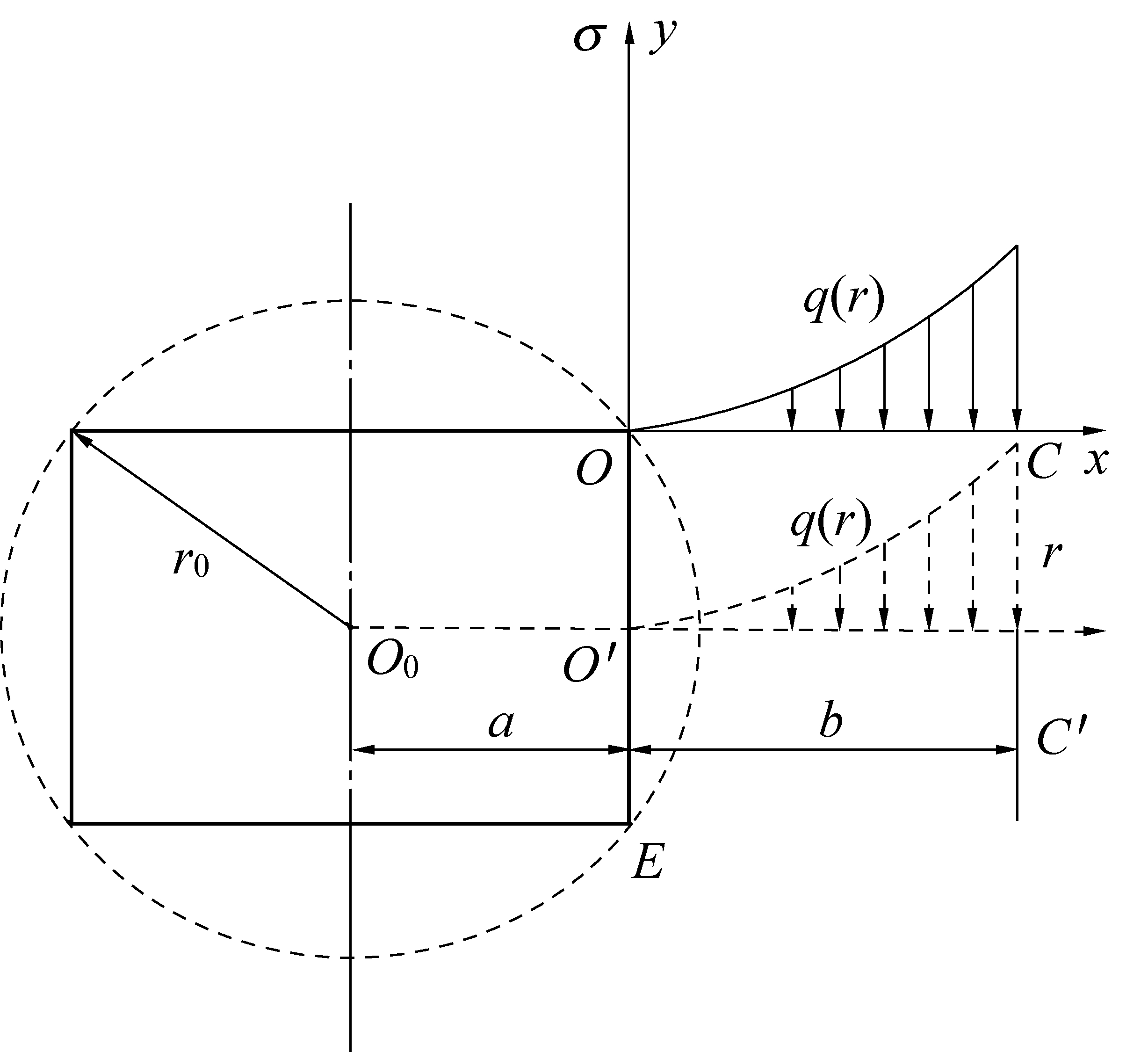

由图1a可知,巷道开挖后,围岩应力重新分布,煤帮上方承受来自顶板的切向支承压力而处于单向压缩状态。为便于计算,可将煤帮上方支承压力等效为煤帮中线上的支承压力,并将巷道半宽a近似为等效开挖半径r0,如图2所示。

图2 煤帮支承压力等效计算模型

Fig.2 Equivalent calculation model of abutment pressure of coal side

由文献[13]可知,巷道煤帮上方的切向应力为

(2)

式中:r0为巷道等效开挖半径;r为极限平衡区内任意点到巷道中心的距离。

在图1a中,煤帮拉裂区ODBC所受的切向支承压力大小为

(3)

设片帮体OABC平均容重为γ,则其自重W为

(4)

式中:VOABC为片帮体OABC的体积;SAOBC为片帮OABC的面积。

由式(1)可知,片帮体OABC在剪切滑移面上所受抗滑力FR为

FR=τs1=(c+σtan φ)bsec α

(5)

式中:s1为剪切滑移面的面积;α为剪切滑移面与水平面的夹角,其大小为

α=45°+φ/2

(6)

片帮体OABC后缘所受拉力Fb为

Fb=σts2=σtz

(7)

式中:σt为煤体抗拉强度;s2为后缘拉裂面的面积;z为片帮体后缘拉裂深度。

片帮体OABC在剪切滑移面上所受支撑力FN为

FN=σs1=σbsec α

(8)

当片帮体OABC在W、FR、Fb及FN的共同作用下处于极限平衡状态时,有

(9)

由文献[14-15]可知,片帮体剪切滑移区的前缘高度为

h0=0.35(h-z)

(10)

由图1可知,片帮体水平坍塌宽度为

b=h0cot α

(11)

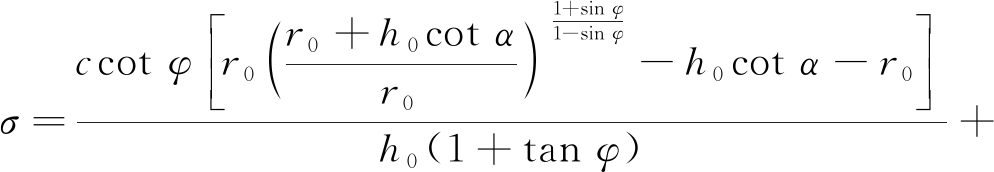

将式(3)—式(6)及式(8)代入式(9)可得

(12)

解之得片帮体剪切面上正应力

(13)

将式(5)—式(8)代入式(9)可得

ch0cot α+σh0cot αtan φ+σtz-σh0cot α=0

(14)

解之得片帮体后缘拉裂深度为

(15)

综上所述,联立式(10),式(13)及式(15)可得片帮体滑移面上的正应力、后缘拉裂深度、前缘高度及其水平坍塌宽度。

2.4.1 后缘拉裂深度与黏聚力的关系

设某巷道巷高为4.5 m,宽为6 m;平均容重γ=13.4 kN/m3,内摩擦角φ=22°,煤的抗拉强度σt=0.65 MPa,将上述参数代入式(13)、式(15)可得

z=c{3.26×10-6×[1+0.3(4.5-z)]2.2-7.86×10-7×(4.5-z)}+7.03×10-4×(1.65z+1.58)(4.5-z)-3.26×10-6

(16)

由式(16)可以得到片帮体后缘拉裂深度和煤巷帮部煤体的黏聚力关系如图3所示。

图3 后缘拉裂深度与黏聚力的关系

Fig.3 Relationship between crack depth of rear edge of rib spalling and cohesive force

由图3可以看出,片帮体规模随黏聚力的增加而减小,黏聚力越大,片帮体规模越小,后缘拉裂深度越大。

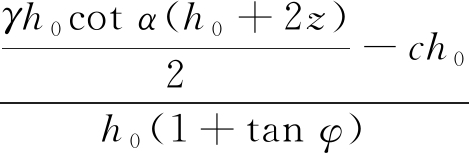

2.4.2 后缘拉裂深度与内摩擦角的关系

设某巷道巷高为4.5 m,宽为6 m;平均容重γ=13.4 kN/m3,黏聚力c=1.8 MPa,煤的抗拉强度σt=0.7 MPa,将上述参数代入式(13)、式(15)可得

![]()

![]()

(17)

(18)

由式(17)和式(18)可以得到片帮体后缘拉裂深度和煤巷帮部煤体内摩擦角的关系如图4所示。

图4 后缘拉裂深度与内摩擦角的关系

Fig.4 Relationship between crack depth of rearedge of rib spalling and internal friction angle

由图4可以看出,片帮体规模随内摩擦角的增加而减小,内摩擦角越大,片帮体规模越小,后缘拉裂深度越大。

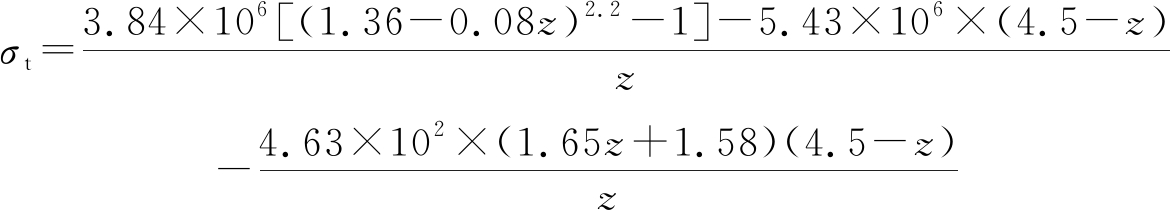

2.4.3 后缘拉裂深度与抗拉强度的关系

设某巷道巷高为4.5 m,宽为6 m;平均容重γ=13.4 kN/m3,黏聚力为c=1.8 MPa,内摩擦角φ=22°,将上述参数代入式(13)、式(15)可得

(19)

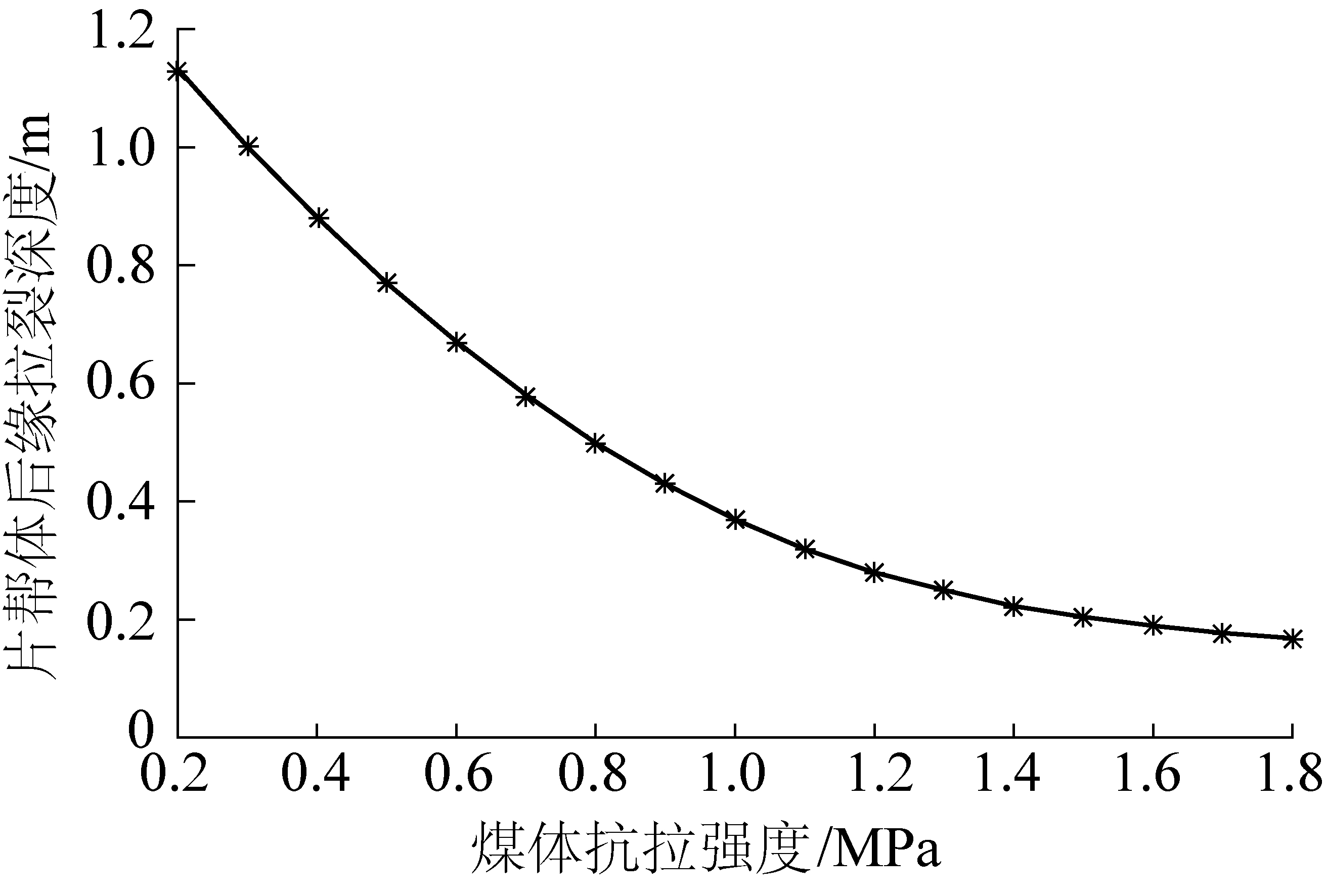

由式(19)可以得到片帮体后缘拉裂深度和煤巷帮部煤体的抗拉强度的关系如图5所示。

图5 后缘拉裂深度与抗拉强度的关系

Fig.5 Relationship between crack depth of rear edge of rib spalling and tensile strength

由图5可以看出,片帮体后缘拉裂深度随煤体抗拉强度的增加而减小,当煤体抗拉强度足够大时,后缘拉裂深度趋近于0。此时,拉裂-剪切破坏转变为单斜面剪切破坏。

2.4.4 后缘拉裂深度与水平坍塌宽度的关系

设某巷道巷高为4.5 m,宽为6 m,内聚力c=1.8 MPa,内摩擦角φ=22°,将上述参数代入式(6),式(10)及式(11)可得

b=0.24(4.5-z)

(20)

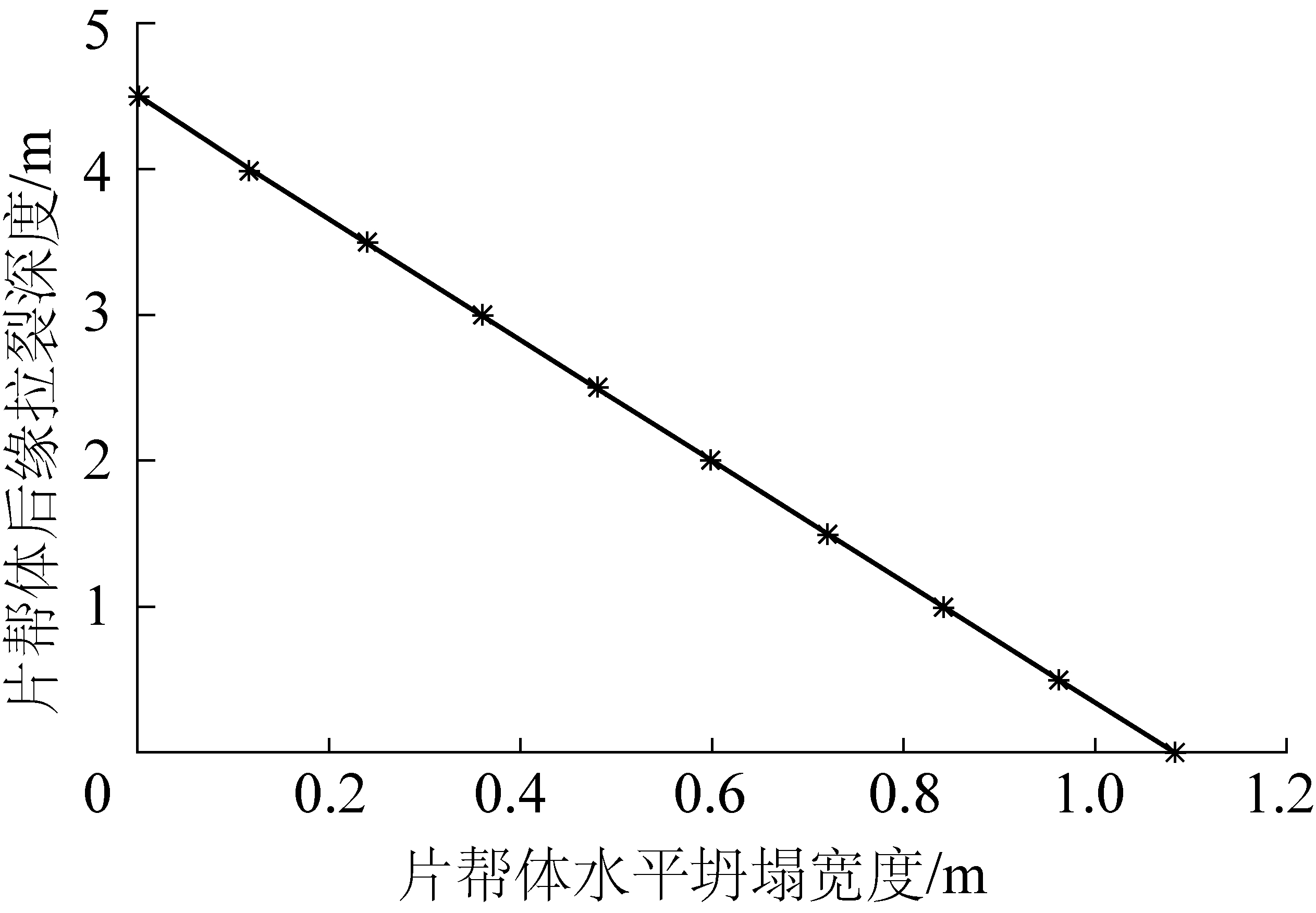

由式(20)可以得到片帮体后缘拉裂深度和水平坍塌宽度的关系如图6所示。

图6 后缘拉裂深度与水平坍塌宽度的关系

Fig.6 The relationship between crack depth of rear edge of rib spalling and horizontal collapse width

由图6可以看出,片帮体后缘拉裂深度随其水平坍塌宽度的增加而减小,极限条件下巷帮发生单斜面剪切破坏,片帮体水平坍塌宽度达到极大值,而后缘拉裂深度为0。

综上分析可知,片帮体实际上是巷道围岩中的弱结构体,片帮发生后巷道有效宽度得以增加,极不利于巷道顶板的稳定。同时,巷帮上方支承压力峰值向深部转移,使得巷道底板在帮部挤压下产生的最大破坏深度及其底鼓量也显著增加。因此,对煤帮进行及时有效的支护对于维护巷道稳定具有极其重要的工程意义。

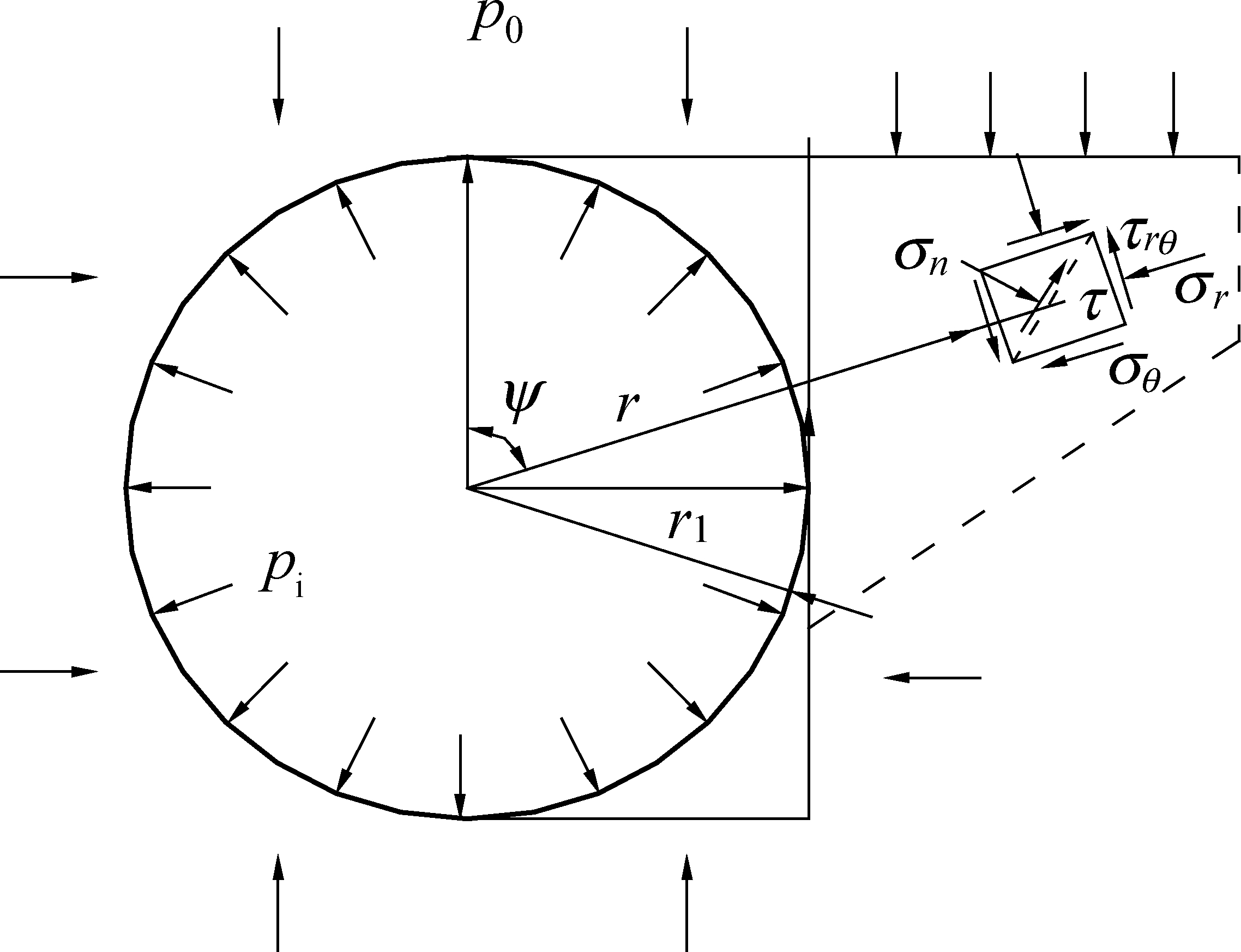

为简化分析,将位于静水压力场中的某圆形巷道视为弹性厚壁圆筒,外径R=∞,外压为p0,煤帮锚杆(索)支护阻力为pi,如图7所示[16]。

图7 支护阻力对巷道煤帮影响分析模型

Fig.7 Analysis model of influence of support resistance on rib of entry

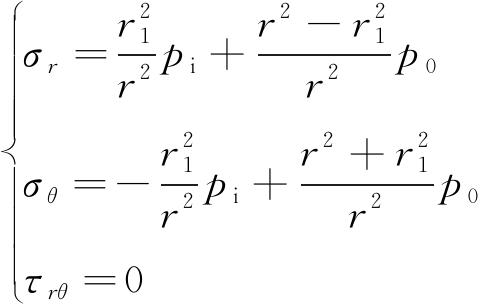

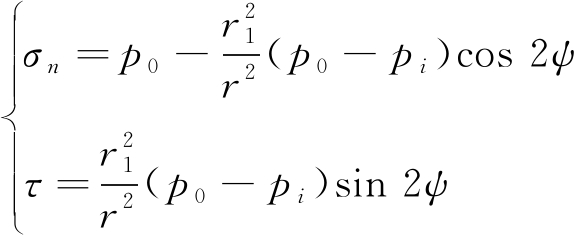

由弹性理论可得距离巷道中心r处任意点的径向应力、切向应力σθ和剪应力τrθ为

(21)

式中:r1为开挖半径;ψ为任意点处与巷道中心线的夹角。

设煤帮拉裂面和滑移面均与圆形巷道平行,片帮体内某单元体上法向应力σn和抗剪强度τ分别为

(22)

将式(21)代入式(22)可得法向应力和抗剪强度分别为:

(23)

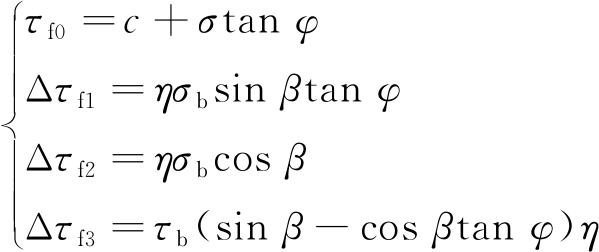

由式(23)可以看出,当巷道帮部采用锚杆进行初期支护后,随着支护阻力pi的增加,剪切滑移面上的实际剪应力减小,而法向应力则增大,使得该面上的抗剪强度也在滑移面原有抗剪强度的基础上继续增加,其大小[17]为

τf1=τf0+Δτf1+Δτf2+Δτf3

(24)

式中:τf0为滑移面原有抗剪强度;Δτf1、Δτf2分别为锚杆轴力沿滑移面法向与切向分量引起的等效抗剪强度;Δτf3为锚杆“销钉”作用引起的等效抗剪强度,分别由下式确定

(25)

式中:σb为锚杆轴向应力;τb为锚杆横截面上的平均剪应力;β为锚杆安装角,系滑移面与同一侧锚杆之间的夹角;η为锚杆横截面与含单根锚杆节理面的面积比。

为防止煤帮发生拉裂-剪切式片帮,除剪切滑移面需具有足够的抗剪强度外,可采用受力性能较好的无纵筋螺纹钢预应力锚杆对煤帮进行初期支护,且杆体需穿越片帮体的剪切滑移面和拉裂面。由式(24)可知,滑移面的抗剪强度不仅取决于其自身的强度,而且与锚杆作用密切相关。工程实际中,在确定煤帮拉裂面及滑移面位置的基础上,需合理设计预应力锚杆的长度、直径、间排距及最佳安装角度等参数。由式(24)及(25)可得

(26)

化简得

(27)

由于剪切滑移面发生较小的剪切位移时锚杆即进入屈服状态,对式(27)采用米塞斯屈服准则得锚杆的最佳安装角为

(28)

由式(28)可以看出,锚杆最佳安装角与剪切滑移面摩擦角成正相关关系。当滑移面摩擦角分别为0°和60°时,相应的锚杆最佳安装角分别为30°和90°,而当锚杆安装角大于90°时是不可取的。因此,要求式(28)中φ≤60°;当φ>60°时,锚杆安装角按90°取值为宜。此时,预应力锚杆形成闭锁兜护结构,能有效防止煤帮的拉裂-剪切破坏。

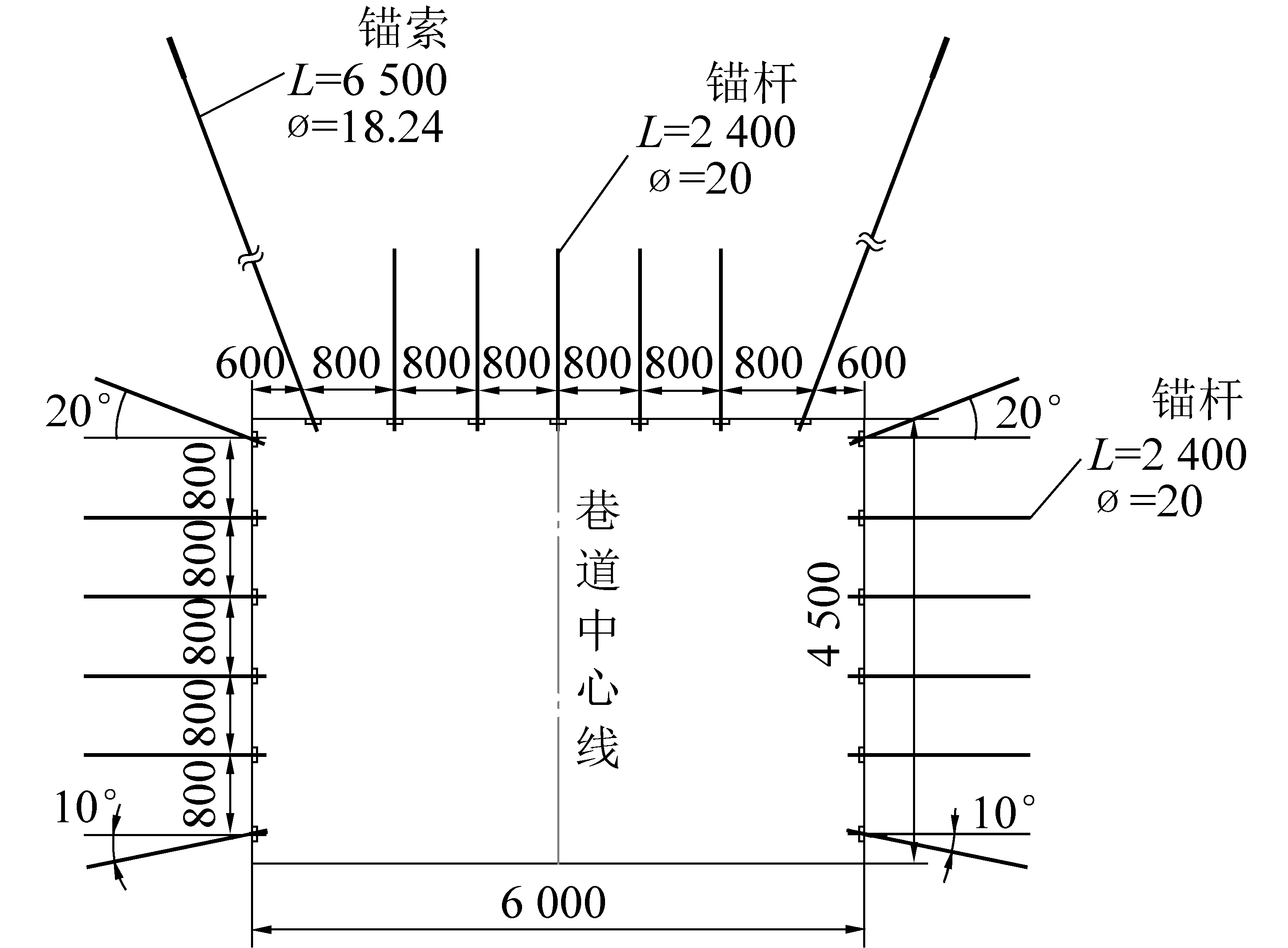

陕西某矿主采煤层为4号煤层,煤层厚度为15.8~22.8 m,平均厚度为19.1 m,最大埋深697.88 m,研究对象为四盘区401工作面运输巷,长度1 660 m,设计断面为4.5 m×6.0 m的矩形巷道,等效半径r0=2.93 m,煤层倾角为0°~11°,平均4°,无大断裂带。该巷道原支护方案如图8所示。

图8 原支护设计

Fig.8 Original support design drawing

由于对锚杆(索)支护参数缺乏针对性的理论分析,401工作面运输巷在掘进至130~225 m段煤帮多处发生拉裂-剪切式片帮,如图9所示。

图9 401工作面运输巷拉裂-剪切式片帮

Fig.9 Tensile-shear failure of rib spalling in headentry of in No.401 working face

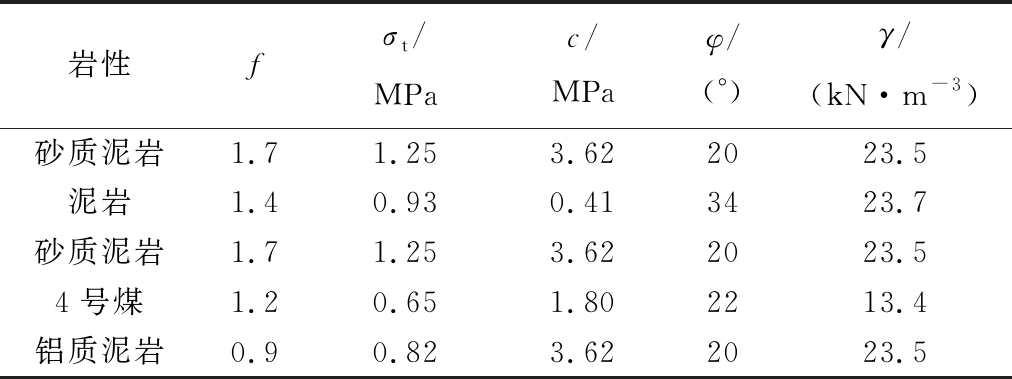

401工作面运输130~225 m段煤帮岩体物理力学参数见表1,其中,f为坚固性系数。

表1 巷道围岩物理力学参数

Table 1 Physical and mechanical parameters of rock strata in entry

岩性fσt/MPac/MPaφ/(°)γ/(kN·m-3)砂质泥岩1.71.253.622023.5泥岩1.40.930.413423.7砂质泥岩1.71.253.622023.54号煤1.20.651.802213.4铝质泥岩0.90.823.622023.5

由式(10)可得片帮体剪切滑移面前缘高度为

h0=0.35(4.5-z)

(29)

由式(6)可得剪切滑移面和水平面的夹角为

(30)

由式(11)可得片帮体的水平坍塌宽度为

b=0.24(4.5-z)

(31)

由式(3)可得煤帮上方的支承压力为

Q=1.31×107×(1.36-0.08z)2.2-1.31×107+1.07×106×(4.5-z)

(32)

由式(4)可得片帮体的自重为

W=1.58×103×(4.5-z)×(1.65z+1.58)

(33)

由式(5)可得片帮体在剪切滑移面上所受抗滑力FR为

FR=(0.17σ+7.6×105)×(4.5-z)

(34)

由式(7)可得片帮体受深部煤体的拉力为

Fb=6.5×105z

(35)

由式(8)可得片帮体在剪切滑移面上所受支撑力为

FN=0.42σ(4.5-z)

(36)

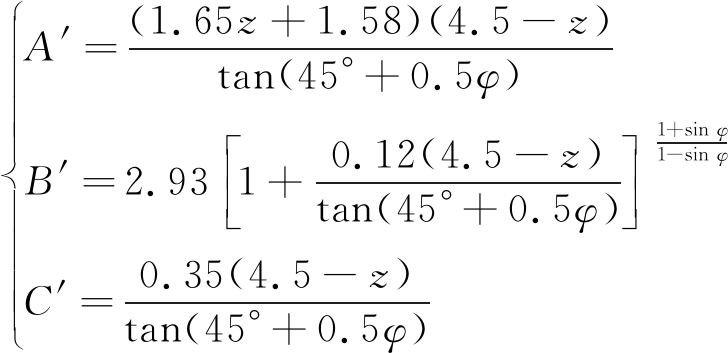

将式(30)、式(32)—式(34)及式(36)代入式(13)中,可得剪切滑移面上正应力σ的表达式:

![]()

3.22×103×(1.65z+1.58)-3.47×106

(37)

将式(30)、式(34)—式(36)代入式(15)中,可得后缘拉裂深度为

(38)

联立式(37)和式(38)得剪切滑移面上的正应力和后缘拉裂深度为

(39)

由式(29)及式(39)得片帮体前缘高度为

h0+z=0.35×(4.5-0.61)+0.61=1.97 m

(40)

由式(30)及(39)得片帮体水平坍塌宽度为

b=0.35×(4.5-0.61)×cot 56°=0.92 m

(41)

5.1.1 巷帮锚杆优化

1)取锚杆外露长度0.15 m,锚入稳定岩体长度0.5 m,由悬吊理论得拉裂区锚杆长度为1.57 m;为安全考虑,巷帮锚杆选用ø20 mm×2 000 mm的无纵筋全螺纹锚杆。

2)锚杆锚固长度的确定。由文献[18-19]可知,锚杆锚固段长度L′为

(42)

式中:k为安全系数;Db为钻孔直径;cb为锚固剂与孔壁间黏结强度;Pbi为锚杆锚固力,i=1,2。

取安全系数k=1.8;钻孔直径Db=0.03 m;锚固剂与孔壁间黏结强度cb=3.5 MPa;锚杆锚固力Pb1=160 kN,代入式(42)得巷帮锚杆锚固长度为0.87 m。

当快速K型与中速Z型树脂锚固剂以质量比3∶2组合时,各个时刻下的锚杆拉拔力均为最大[20];锚固剂规格选用K/Z2350型。因此,帮部每根锚杆需锚固剂的数量为1.74支,为安全考虑,每根锚杆使用2根锚固剂,锚固段里端选用1卷K2350型锚固剂进行端锚,外端选用1卷Z2350型锚固剂。

3)由式(28)可得滑移区锚杆最佳安装角为52°。

5.1.2 顶板锚杆(索)优化

1)顶板锚杆长度的确定。在煤帮发生拉裂-剪切式片帮后,顶板失稳形成初始平衡拱,此时巷道有效半宽a1为

a1=a+b=3+0.92=3.92 m

(43)

联立表1及式(43),坚固性系数取顶板各岩层的平均值,由普氏平衡拱理论可知,顶板初始平衡拱矢高b1为

(44)

取锚杆外露长度0.15 m,锚入稳定岩体长度0.5 m,联立式(44)由悬吊理论得顶板锚杆长度为3.10 m;为安全考虑,顶板锚杆选用ø20 mm×3 500 mm 的无纵筋全螺纹锚杆。

2)顶板锚杆锚固长度的确定。取安全系数k=1.8;钻孔直径Db=0.03 m,锚固剂与孔壁间黏结强度cb=3.5 MPa;锚杆锚固力Pb2=225 kN,代入式(42)得顶板锚杆锚固长度为1.23 m。因此,顶板每根锚杆需锚固剂的数量为2.46支,为安全考虑,每根锚杆使用3根锚固剂,锚固段里端选用2卷K2350型锚固剂进行端锚,外端选用1卷Z2350型锚固剂。

3)顶板锚索长度的确定。在煤帮发生整体单斜面剪切破坏后,顶板失稳形成极限平衡拱,此时巷道有效半宽a2为

(45)

联立表1及式(45),坚固性系数取顶板各岩层的平均值,由普氏平衡拱理论可知,顶板极限平衡拱矢高b2为

(46)

取锚索外露长度0.2 m,锚入稳定岩体长度0.8 m,联立式(46)由悬吊理论得顶板锚索长度为4.78 m;为安全考虑,顶板选用ø18.24 mm×5 500 mm 的锚索线。

4)锚索锚固长度的确定。由表2可知,顶板岩层平均容重为23.6 kN/m3,采用2根锚索对顶板极限平衡拱内的岩体进行支护。由式(45)和式(46)的结果可知,单根锚索设计抗拔承载力Pa为

表2 401工作面运输巷煤帮支护优化后变形监测数据

Table 2 Deformation monitoring data after optimized support of sidewall headentry in No.401 working face

累计观测时间/d移近速度/(mm·d-1)累计移近量/mm16.46.426.212.636.318.945.824.755.730.465.235.674.840.484.945.394.549.8103.953.7113.256.9122.359.2131.660.8140.861.615061.6

(47)

取安全系数为k=1.8,设计极限抗拔承载力Pa=539 kN,钻孔直径为0.03 m,锚固剂与孔壁间黏结强度cb=3.5 MPa,联立式(47)代入式(42)得锚索锚固长度为2.94 m;每根锚索线需锚固剂的数量为5.88 支,为安全考虑,每根锚索使用6根锚固剂,锚固段里端选用3卷K2350型锚固剂进行端锚,外端选用3卷Z2350型锚固剂。

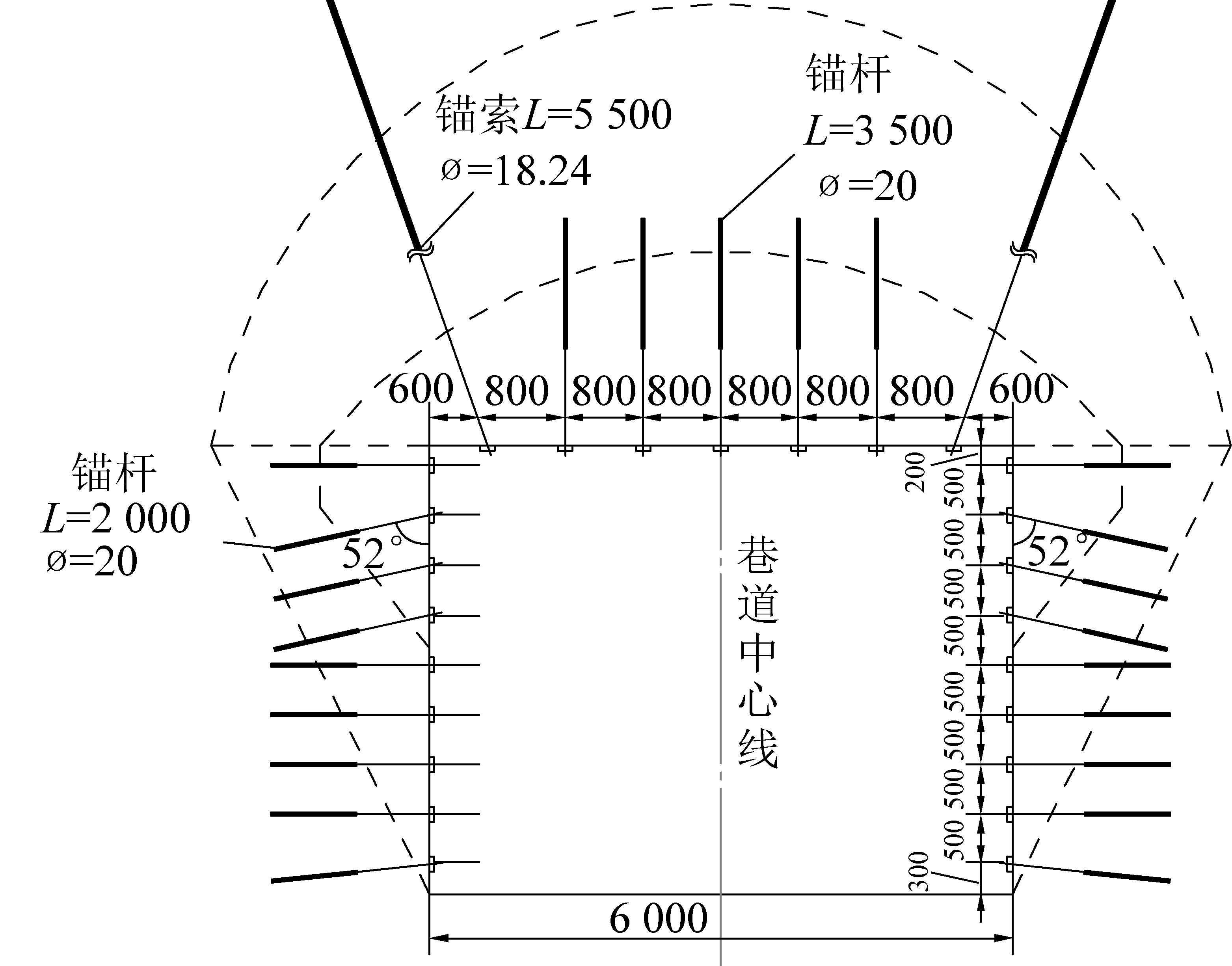

5.1.3 优化后煤帮的支护参数

基于上述分析并结合具体工程地质条件和现场施工环境,考虑理论计算值与工程实际的偏差,将该巷道锚杆(索)由均称布置调整为非均称布置:

1)浅部锚杆支护。片帮体拉裂段的锚杆选用ø20 mm×2 000 mm的无纵筋全螺纹钢树脂锚杆,安装角度为垂直于煤帮;剪切滑移段锚杆选用ø20 mm×2 000 mm的无纵筋全螺纹钢树脂锚杆,安装角度与煤帮成52°;每根锚杆锚固段里端使用1卷K2350型锚固剂进行端锚,外端使用1卷Z2350型锚固剂;预紧力均为60 kN。顶板锚杆选用ø20 mm×3 500 mm的无纵筋全螺纹钢树脂锚杆,安装角度均为垂直于顶板;每根锚杆锚固段里端使用2卷K2350型锚固剂进行端锚,外端使用1卷Z2350型锚固剂;预紧力均为60 kN。

2)深部锚索支护。在顶板靠近帮部位置各布设1根ø18.24 mm×5 500 mm的预应力镀锌钢绞线,安装角度为25°,每根锚索锚固段里端使用3卷K2350型锚固剂进行端锚,外端使用3卷Z2350型锚固剂。设计预紧力80 kN;优化后支护方案如图10所示。

图10 401工作面运输巷非均称支护方案

Fig.10 Non-symmetrical support scheme for transportation lane in 401 working face

采用非均称支护优化后,经现场监测得到130~225 m段两帮移近速度和累计移近量如图11所示。可以看出,采用非均称支护方案后巷道两帮累计移近量达到61.6 mm后趋于稳定,满足安全生产要求。

图11 401工作面运输巷支护优化后煤帮变形监测结果

Fig.11 Monitoring results of deformation of laneway sidewall after optimization of headentry support in No.401 working face

1)巷道开挖初期,巷道两帮在支承压力及自重作用下易发生拉裂-剪切式片帮,片帮体规模随煤体黏聚力、内摩擦角及抗拉强度的增加而减小。单斜面剪切破坏是拉裂-剪切片帮的一种极限情况,当巷帮煤体黏聚力、内摩擦角及抗拉强度达到一定量值时,煤帮的拉裂-剪切式片帮将发展为单斜面剪切片帮。

2)在确定片帮体前缘高度、水平坍塌宽度及后缘拉裂深度的基础上,提出了片帮区域煤体的锚杆和锚索联合支护,当锚杆最佳安装角控制在为30°~90°时,可以与锚索形成有效兜护结构,优化后的支护方式有效防止煤帮发生拉裂-剪切式破坏。

3)以某矿401工作面运输巷130~225 m段为工程实例,运用上述成果从理论上分析了片帮煤体的前缘高度、水平坍塌宽度及后缘拉裂高度等关键参数,进而优化了初期锚杆支护方案及其参数,并将预应力锚杆(索)非均称支护技术应用于片帮的控制。

[1] 张华磊,王连国,秦 昊. 回采巷道片帮机制及控制技术研究[J].岩土力学,2012,33(5):1462-1466.

ZHANG Hualei,WANG Lianguo,QIN Hao.Study of spalling mechanism and control techniques of mining roadway[J].Rock and Soil Mechanics,2012,33(5):1462-1466.

[2] 杨 波. “三软”煤层大采高综采面煤壁片帮机理及控制技术[D]. 淮南:安徽理工大学,2012.

YANG Bo. Study on mechanism and control technology of rib spalling in fully mechanized caving face with great mining height of three-soft coal seam[D]. Huainan:Anhui University of Science and Technology,2012.

[3] 何富连,姚再峰,李士俊,等. 巨高巷道帮不稳定三角块滑移及控制[J].岩石力学与工程学报,2015,34(S1):3238-3248.

HE Fulian,YAO Zaifeng,LI Shijun,et al.Slip and control of coal side unstable triangle block in super-high roadway[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S1):3238-3248.

[4] 吴 浩,宋选民. 8.5 m大采高综采工作面煤壁稳定性的理论分析[J].煤炭科学技术,2015,43(3):22-25.

WU Hao,SONG Xuanmin.Theoretical analysis on coal wall stability of fully mechanized 8.5m high cutting longwall mining face[J].Coal Science and Technology,2015,43(3):22-25.

[5] 庞义辉,王国法. 基于煤壁“拉裂-滑移”力学模型的支架护帮结构分析[J].煤炭学报,2017,42(8):1941-1950.

PANG Yihui,WANG Guofa. Hydraulic support protecting board analysis based on rib spalling “tensile cracking-sliding”mechanical model[J].Journal of China Coal Society,2017,42(8):1941-1950.

[6] 王旭宏,杜献杰,冯国瑞,等. “三硬”煤层巷道冲击地压发生机理研究[J].采矿与安全工程学报,2017,34(4):663-669.

WANG Xuhong,DU Xianjie,FENG Guorui,et al.The occurrence mechanism of rock burst in the “three hard” coal seam roadway[J].Journal of Mining Safety Engineering,2017,34(4):663-669.

[7] 刘柄良,王占宝. 大采高工作面煤壁片帮力学机制与深度研究[J].煤矿安全,2018,49(S1):14-17.

LIU Bingliang,WANG Zhanbao.Study on rib spalling mechanism and depth of working face with large mining height[J].Safety in Coal mines,2018,49(S1):14-17.

[8] 宋高峰,杨胜利,王兆会. 基于利兹法的煤壁破坏机理分析及三维相似模拟实验研究[J].煤炭学报,2018,43(8):2162-2172.

SONG Gaofeng,YANG Shengli,WANG Zhaohui. Longwall face stability analysis using Ritz method and its 3D physical modelling study[J].Journal of China Society,2018,43(8):2162-2172.

[9] 杨培举,刘长友,吴锋锋. 厚煤层大采高采场煤壁的破坏规律与失稳机理[J].中国矿业大学学报,2012,41(3):371-377.

YANG Peiju,LIU Changyou,WU Fengfeng. Breakage and falling of a high coal wall in a thick mined seam[J].Journal of China University of Mining & Technology,2012,41(3):371-377.

[10] 刘国锋,冯夏庭,江 权,等.白鹤滩大型地下厂房开挖围岩片帮破坏特征、规律及机制研究[J].岩石力学与工程学报,2016,35(5):865-878.

LIU Guofeng,FENG Xiating,JIANG Quan,et al. Failure characteristics,laws and mechanisms of rock spalling in excavation of large-scale underground powerhouse caverns in Baihetan[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(5):865-878.

[11] 王家臣. 极软厚煤层煤壁片帮与防治机理[J].煤炭学报,2007,32(8):785-788.

WANG Jiachen. Mechanism of the rib spalling and the controlling in the very soft coal seam[J].Journal of China Coal Society,2007,32(8):785-788.

[12] 王兆会,杨敬虎,孟 浩. 大采高工作面过断层构造煤壁片帮机理及控制[J].煤炭学报,2015,40(1):42-49.

WANG Zhaohui,YANG Jinghu,MENG Hao. Mechanism and controlling technology of rib spalling in mining face with large cutting height passing through fault[J].Journal of China Coal Society,2015,40(1):42-49.

[13] 钱鸣高,石平五. 矿山压力与岩层控制[M]. 徐州:中国矿业大学出版社,2003:58-59.

[14] 尹希文,闫少宏,安 宇. 大采高综采面煤壁片帮特征分析与应用[J].岩石力学与工程学报,2028,25(2):222-225.

YIN Xiwen,YAN Shaohong,AN Yu. Characters of the rib spalling in fully mechanized caving face with great mining height[J].Journal of Mining Safety Engineering,2028,25(2):222-225.

[15] 宁 宇. 大采高综采煤壁片帮冒顶机理与控制技术[J].煤炭学报,2009,34(1):50-54.

NING Yu.Mechanism and control of the rib spalling in fully mechanized mining face with great mining height[J].Journal of China Society,2009,34(1):50-54.

[16] 池秀文,何治良,肖 飞,等. 巷道支护强度对层状矿体围岩弱结构面稳定性的影响[J].矿业研究与开发,2014,34(7):39-43.

CHI Xiuwen,HE Zhiliang,XIAO Fei,et al. The stability influence of roadway support pressure on plane of weakness in layered rock [J].Mining Research and Development,2014,34(7):39-43.

[17] 葛修润,刘建武. 加固节理面抗剪性能研究[J].岩土工程学报,1988,10(1):8-19.

GE Xiurun,LIU Jianwu. Study on the shear resistance behavior of bolted rock joints [J]. Journal of Geotechnical Engineering,1988,10(1):8-19.

[18] 中华人民共和国行业标准编写组. DLT5176-2003水电工程预应力锚固设计规范[S].北京:中国电力出版社,2003.

[19] 洪海春,胡毅夫,刘志明,等. 预应力锚索锚固段剪应力分布与锚固段长度研究[J]. 岩土力学,2006,27(S):926-930.

HONG Haichun, HU Yifu, LIU Zhiming,et al. Research on distribution of shear stress and anchorage length at anchorage section of prestressed cable[J]. Rock and Soil Mechanics,2006,27(S):926-930.

[20] 郭东明,韩 笑,杨 俊,等. 不同速率树脂锚固剂组合的拉拔力学性能试验[J].煤矿安全,2019,50(6):58-66.

GUO Dongming,HAN Xiao,YANG Jun,et al. Mechanical properties test of resin anchoring agent combination with different rates[J].Safety in Coal Mines,2019,50(6):58-66.