移动扫码阅读

移动扫码阅读

我国煤炭资源储量丰富,其中厚煤层与特厚煤层地质储量占全国煤炭总储量的40%,主要分布于我国西北部地区,如山西、内蒙古等地,每年开采量十分巨大。因煤体强度低、黏聚力小、抗剪能力差,特厚煤层开采中回采巷道支护结构稳定性较差,顶板煤岩离层和煤体碎胀变形导致围岩破坏变形严重且不易控制,严重危及生产安全[1-4]。

针对松软特厚煤层巷道所面临的支护难题,国内外专家及学者做了众多研究。王汉鹏等[5]通过地质雷达探测了深部厚煤层巷道围岩破坏模式及规律;方刚等[6]采用离散元中三角形单元块体集合模型研究了深部厚煤层巷道开挖后的失稳破裂演化规律;CHEN等[7]针对急倾斜特厚煤层巷道非对称变形破坏揭示了其破坏机理,并提出了可缩性U型钢与预应力锚杆支护的加固方案;孟庆彬等[8-9]针对深部软弱破碎复合顶板煤巷易冒顶、大变形、难支护的特点,提出了兼具组合梁和组合拱承载效应的梁-拱锚固承载结构;LAN等[10]对强采动下特厚煤层顶板剧烈变形提出了顶板全锚索控制系统,有效改善了顶板煤岩离层及稳定性;于斌等[11]对特厚煤层巷道提出并实施顶板水压致裂控制技术,实现了围岩高应力转移,保证了临空巷超前支护段的稳定性与可用性;严红等[12-14]详细比较了有限元与离散元中特厚煤层顶板离层的模拟方法,得出了离层影响因素程度序列图;苏学贵等[15]结合典型工程实例分析了特厚复合顶板的结构形态与破坏特征,得出增加锚索密度可使巷道支护结构稳定性显著增加;单仁亮等[16]指出抑制肩角处围岩剪切裂隙的产生和发育、增强顶帮围岩在空间上的相互支撑作用,可有效提高围岩自承能力;唐建新等[17]指出松软煤层回采巷道支护失效机制为高应力条件下软弱围岩在流变作用下松动破坏扩展剧烈,致使锚网索联合支护结构失效;马鑫民等[18]在解决大变形煤巷工程问题中提出帮部深孔锚索支护、护表加强的锚注支护一体化技术;郝登云等[19]认为进行顶板离层观测的同时还必须开展巷道顶板下沉观测,如此才能准确和客观地评价巷道锚杆锚索支护效果以及巷道的稳定性;李中伟等[20]在解决深部松软煤层动压巷道维护的问题中提出减少空顶空帮距离、加强帮部支护体强度及护表能力的支护技术;张辉等[21]采用锚固孔孔底倒楔形扩孔锚固提高锚杆锚固性能的方式为松软煤层巷道锚杆支护的应用提供了支持;程卫民等[22]通过低强度正交配比试验得出特厚煤层相似材料配比方案,为特厚煤层相关问题的研究提供了支持。综合以上研究发现,基于结构形态研究巷道支护结构主动承载作用机理及其关键支护参数对承载结构稳定及围岩稳定的影响因次分析较少。

因此,笔者以支护结构主动承载作用为切入点,综合运用理论分析与相似模拟试验提出特厚煤层巷道“拱-梁耦合”结构支护体系,阐述了其结构组成与作用机理,并对结构稳定性做了详细分析与优化,且明确了锚索各关键参数对结构稳定性的影响因次,为特厚煤层巷道支护设计提供了可靠依据。

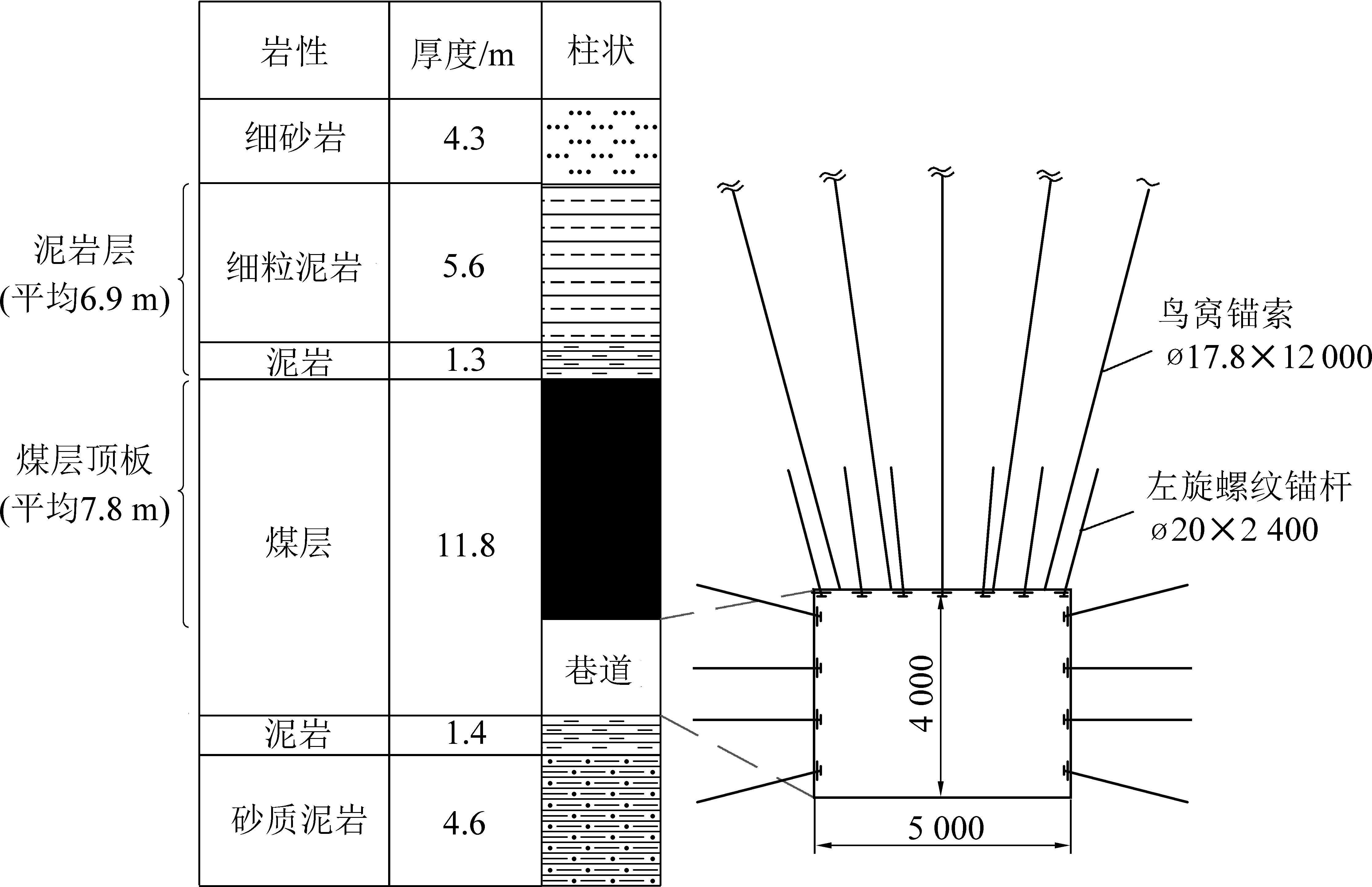

金地煤业13号可采煤层埋深约400 m,平均厚度11.8 m,含夹矸3~6层,夹矸总厚度1.02~3.71 m,煤层节理裂隙十分发育,属复杂结构特厚煤层,为不丢底煤,回采巷道需沿煤层底板布置,13205工作面运输巷断面净宽5 m,净高4 m,顶底板煤岩赋存情况及巷道断面布置如图1所示。巷道原支护方案为:顶板锚杆(ø20 mm左旋螺纹锚杆)间排距0.8 m×1 m,长度2.4 m,配2支CK2360树脂锚固剂;顶板锚索(ø17.8 mm鸟窝锚索)采用“3-2-3布置”,间排距分别为1.6 m×2 m、2 m×2 m,长度12 m,配3支CK2360树脂锚固剂;顶板同时采用WD280-3.0钢带协同支护;两帮锚杆(ø18 mm普强蛇形扭矩预应力锚杆)间排距1 m×1 m,长度2.1 m,配一支CK2360树脂锚固剂。

图1 煤层柱状及巷道断面图

Fig.1 Coal seam column and roadway section

巷道在原支护方案下,部分顶板锚索发生拉裂断裂(图2),造成部分索体悬于空中,顶板弯曲变形甚至出现范围垮落、两帮片帮、金属网撕裂等围岩破坏现象,巷道难以保持稳定,严重危及安全。

图2 断裂锚索

Fig.2 Broken anchor cable

为全面掌握巷道顶板煤岩赋存及其层理、裂隙发育情况,采用TYGD10钻孔探测窥视仪进行顶板窥视,在巷道顶板破碎严重处垂直顶板设立2个钻孔测试站,两孔间隔10 m,孔深12 m。截取1号钻孔部分窥视成像如图3所示,孔深0~2 m:破碎严重,多道明显裂隙,1处夹层;孔深2~5 m:轻微破碎,2处薄夹层,整体较完整;孔深5~8 m:2处夹层,1条明显纵向裂隙,接近8 m时破碎较严重;孔深8~12 m:8.80 m 处为煤岩分界线,上层为泥岩及细粒泥岩层,岩性较为松软且含水较多;本钻孔有效窥视深度为11.89 m。

图3 1号钻孔窥视图

Fig.3 No.1 bored view

结合图1煤层柱状图可知,巷道顶板由近8 m厚的较破碎、含多夹层、含多裂隙的软弱煤层和近7 m厚的松散泥岩组成,不稳定煤岩总厚度达14 m以上,此时传统的锚索悬吊理论已不再适用。

实际支护中盲目增加锚索长度,不仅没有改善围岩稳定性,反而出现了锚索断裂等更加严重的现象。因此,针对特厚煤层巷道支护承载结构及其关键影响参数的研究至关重要。

巷道支护结构是维持巷道稳定的关键,其由不同的支护构件所共同形成。为探明锚杆、锚索关键构件在支护巷道过程中所发挥的作用,将对其各自作用及二者间相互作用关系进行分别研究。

由图4可知,顶板浅部煤岩在锚杆轴向力作用下紧密地连合在一起,组合为有一定厚度的“梁”结构;由于锚固力的存在,煤岩层间正应力增大,黏结力增加,同时锚杆对煤岩有着强化作用,提高了其抗剪、抗弯强度。因此,浅部煤岩在锚杆作用下可形成一个具有较高强度和一定厚度的“锚杆组合梁”结构,对浅部松动区起着明显的支护加固作用。

图4 拱-梁耦合承载结构示意

Fig.4 Schematic of arch-beam coupling bearing structure

锚索在高预应力作用下使锚固区内煤体产生弹性压缩,从而达到三向应力平衡状态,承受破坏区上部围岩载荷;若锚索密度足够小,则每根锚索产生的单独压缩体彼此叠加连合,在围岩深部形成较大范围的“锚索承载拱”结构,如图4所示。此结构形成后,其影响范围内的煤岩力学参数有明显提高,如黏聚力增加、抗剪抗弯强度增加等,均可有效改善煤体碎胀变形,抑制裂隙发育。

如图4所示,锚索将浅部锚杆组合梁悬吊于深部承载拱之中,一方面,减小了浅部组合梁所受的水平和垂直应力,即对梁有减压作用;另一方面,大幅折减了梁的实际受力跨度,减小了梁所承受的最大拉应力,即对梁有减跨作用。同时,组合梁可一定程度促进深部压缩拱的形成,改善拱的应力状态,提高拱的承载能力。于是拱、梁二者相互依托,相互匹配,融为一体,形成了完整的“拱-梁耦合”承载结构。

拱-梁结构形成后,其结构范围内的煤岩应力状态由二向应力转变为三向应力状态,内摩擦角减小,黏聚力增加,抗剪、抗弯强度明显提升,有效抑制了围岩弹塑性变形,大幅提高了锚固区围岩稳定性。此外,拱-梁结构形成后,即形成了一个能力较强的承载体,其可有效的承受来自结构周围及顶板更深部围岩的压应力,从而体现了拱-梁结构的“主动承载”作用,降低了顶板深部围岩破坏对巷道的直接威胁。

为验证巷道拱-梁耦合结构承载作用,以金地煤业13205运输巷为试验原型,在大尺度二维相似材料模拟系统上进行相似模拟试验,试验过程严格遵守相似原理准则。巷道围岩物理力学参数见表1。

表1 巷道围岩物理力学参数

Table 1 Physical and mechanical parameters of surrounding rock of roadway

岩性密度/(g·cm-3)层厚/m弹性模量/GPa抗压强度/MPa内摩擦角/(°)泊松比细砂岩2.614.25.122825.70.34细粒砂岩2.595.74.623018.20.35泥岩2.491.43.082321.00.2313号煤1.3011.81.441726.70.17泥岩2.591.34.491420.80.30砂质泥岩2.554.76.672721.80.31细砂岩2.605.95.213225.90.33

据围岩条件及试验模拟架尺寸1 600 mm×160 mm×1 400 mm(长×宽×高),确定模型几何相似比Cl=1∶25,即模型巷道断面尺寸为200 mm×160 mm,容重相似比Cγ=1∶1.5,应力相似比Cσ=CγCl=1∶37.5,外力相似比CF=CE=CγCl=1∶37.5,CE为模拟材料与实际材料弹性模量相似比,时间相似比![]()

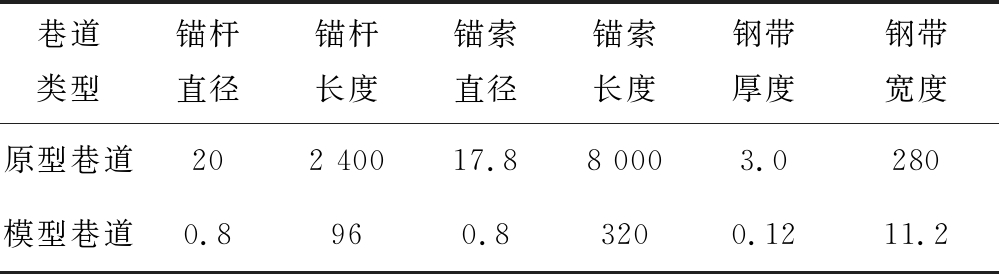

结合锚杆(索)实际材料弹性模量值与以上相似比例,选用相近弹性模量E=1.7×104 MPa铅丝制作锚杆、锚索,厚0.1 mm铝片双层折叠粘结制作钢带,材料参数见表2。

表2 巷道支护材料参数

Table 2 Roadway support material parameter mm

巷道类型锚杆直径锚杆长度锚索直径锚索长度钢带厚度钢带宽度原型巷道202 40017.88 0003.0280模型巷道0.8960.83200.1211.2

试验采用分级加载的方式,先加垂压,再加侧压,为研究更大埋深下巷道围岩变形规律,本次模拟加载埋深至1 600 m,加载数值为0~40 MPa,加载过程见表3(表3中仅列出了到埋深600 m处所对应的参数)。

表3 试验模型分级加载承载参数

Table 3 Test model hierarchical loading bearing parameter

埋深/m实际载荷/MPa垂直载荷/MPa侧向(水平)载荷/MPa1002.500.750.942005.001.702.133007.502.653.3140010.003.614.5150012.504.565.7060015.005.526.90

试验方案如下:方案Ⅰ顶帮锚杆支护:帮锚杆间排距1 m×1 m(模型中40 mm×40 mm),顶锚杆间排距0.8 m×1 m(模型中32 mm×40 mm);方案Ⅱ锚杆-锚索支护:方案Ⅰ加顶锚索间排距1 m×2 m(模型中40 mm×80 mm),即隔1排锚杆布置1排锚索,锚索单排位置在两排锚杆中心。

图5为模拟埋深600 m时巷道围岩破坏情况,仅组合梁结构存在时,巷道顶板下沉垮落严重,两帮收缩明显,底臌明显;当拱-梁承载结构形成时,巷道整体较为完整,围岩得到良好控制,与仅组合梁存在时形成鲜明对比。

图5 巷道(加载15 MPa)破坏特征对比

Fig.5 Comparison of damage characteristics of roadway (loading 15 MPa)

图6为巷道浅部组合梁某应力测点实测应力-载荷(σ-p)变化曲线,仅组合梁存在时,该测点承受最大应力σmax为15.89 MPa,之后加载中应力下降较大,加载至23.75 MPa时应力下降为0,此时顶板已完全垮落。有拱-梁承载结构存在时,该测点承受最大应力σmax为28.44 MPa,较仅组合梁存在时增加了78.98%,煤岩强度得到明显提高,巷道顶板稳定性大幅提升。

图6 实测应力变化对比

Fig.6 Comparison of measured stress changes

图7为巷道断面收缩率-载荷(f-p)变化曲线图,仅组合梁结构存在与拱-梁结构存在时曲线均呈线性增长,增长率分别为K1=3.362,K2=1.598,当加载至22.5 MPa时巷道断面收缩率分别为f1=67.68%,f2=33.01%。由此可知,拱-梁承载结构的存在对巷道围岩变形有着明显的控制效果。

图7 实测断面收缩对比

Fig.7 Measured cross-sectional shrinkage contrast

现通过数值模拟对拱-梁承载结构进一步分析验证。以13205回采运输巷为研究对象,运用FLAC3D建立尺寸长×宽×高=40 m×10 m×35 m各向同性弹性模型,限制水平垂直方向位移,上边界施加10 MPa载荷,为更清楚得观察围岩应力场变化,本模拟不考虑原岩应力作用。图8为巷道开挖后,仅组合梁存在时与拱-梁结构形成时的围岩最小主应力云图对比。

图8 围岩最小主应力

Fig.8 Minimum principal stress of surrounding rock

由图8b可知,巷道顶板上方围岩形成了一个较大范围的拱-梁耦合承载结构,体现为一个完整的应力场轮廓;且由图8a、图8b对比可见,拱-梁结构形成后,顶板浅部围岩最小主应力明显提高,这正验证了上文“拱-梁耦合”作用机理;同时,拱-梁结构的存在使得顶板上方深部围岩应力值明显提高,起到了主动承载的作用。

4.2.1 拱-梁承载结构优化方案

支护结构中锚杆的作用机理与组合梁的形成已得到验证。但是以上研究表明,拱-梁结构的形成中锚索的作用最为关键,下面结合工程实际中锚索布置不合理等问题,采用数值模拟方法分析锚索布置参数对拱-梁承载结构稳定性的影响。

由于金地煤业特厚煤层巷道支护密度较小,单个锚索需承受的上覆围岩载荷较大,且锚索长度较大,故锚索在较高轴向压力与侧向剪切力影响下易发生断裂。针对这一问题,依据以上建立的模型,在其余支护参数不变的基础上分别研究锚索长度、锚索预紧力、锚索间排距对拱-梁承载结构稳定性的影响关系,稳定性评价参数见表4,评价参数形态示意如图9所示。

图9 评价参数形态示意

Fig.9 Schematic of evaluation parameters

表4 结构稳定性评价参数

Table 4 Structural stability evaluation parameter

评价参数定义与稳定性关系弧长承载拱弧形长度正相关拱体积单位长度承载拱体积正相关拱心压应力承载拱中心点压应力正相关梁体积单位长度组合梁体积正相关梁心压应力组合梁中心点压应力正相关

模拟方案如下:①原支护方案下,模拟锚索长度6~12 m,梯度为1 m;②锚索长度确定,模拟预紧力90~180 kN,梯度为30 kN;③锚索长度与预紧力确定,模拟间排距1 m×1.6 m、1 m×2 m、1.2 m×1.6 m、1.2 m×2 m、1.5 m×1.6 m、1.5 m×2 m。

4.2.2 锚索长度优化

如图10所示,弧长及拱心压应力均随锚索长度增加先增后减且峰值都出现在锚索长为8 m处,锚索长度超过8 m 时两项值均下降明显,弧长峰值6.82 m(锚索长度8 m 时)较最小值6.44 m(锚索长度12 m时)增加6%,压应力峰值73.4 kPa(锚索长度8 m 时)较最小值66.6 kPa(锚索长度12 m时)增加10.21%。由此可知,当锚索长8 m时,拱-梁结构承载跨度及承载能力均达到最大值,锚索过短则锚索对深部煤岩稳定性控制较差,锚索过长则承载结构强度下降、承载跨度减小,且锚索长度为8 m时锚固段刚好位于煤岩分界线以下煤体破碎严重处,使得锚固剂能够一定程度渗透至破碎煤体当中充当填充,增加了破断面抗剪强度及破碎区煤层黏聚力,从而提高了煤层整体强度与稳定性。因此,锚索合理长度为8 m。

图10 承载结构参数

Fig.10 Load structure parameters

4.2.3 锚索预紧力优化

如图11所示,弧长及拱体积随预紧力增加变化明显,预紧力在150~180 kN,弧长增长速度为0.022 m/kN,较预紧力在90~150 kN弧长增长速度(0.055 m/kN)降低了60%,增幅拐点150 kN时弧长为7.91 m;预紧力在150~180 kN,拱体积增长速度为0.06 m3/kN,较预紧力在90~150 kN拱体积增长速度(0.345 m3/kN)降低了82.6%,增幅拐点150 kN时拱体积为54.001 1 m3。由此可知,合理的预紧力应为150 kN,预紧力超出此值时弧长及拱体积增加不再明显,预紧力过大易导致锚索锚固段与围岩产生相对滑移造成锚固失效,小于此值时预应力向煤岩深部传递不明显,结构强度及承载范围不足。图12分别为预紧力为90、180 kN时的围岩应力场图,明显看出预紧力较小时拱-梁耦合应力场结构形成不完整,尤其锚索中上部预应力叠加效果较差。因此,锚索合理预紧力为150 kN。

图11 承载结构参数

Fig.11 Load structure parameters

图12 不同预紧力围岩最小主应力

Fig.12 Minimum principal stress of surrounding rock with different preload forces

4.2.4 锚索间排距优化

图13所示,随锚索间排距变化,拱-梁承载结构多项稳定性评价参数值起伏变化明显:间排距1 m×1.6 m 时各项参数值均达到最大。其中此时弧长(7.91 m)较间排距1 m×2 m时弧长增加24.57%,较间排距1.2 m×1.6 m时弧长增加23.79%;拱体积(50.001 1 m3)较间排距1 m×2 m时增加15.53%,较间排距1.2 m×1.6 m时增加12.66%;拱心压应力(93.74 kPa)较间排距1 m×2 m时增加29.58%,较间排距1.2 m×1.6 m时增加21.65%;而当锚索间排距为1.5 m×2 m时,拱-梁承载结构各项参数值出现断崖式下跌,说明当锚索以此间排距布置时其支护范围内无法形成完整的拱-梁结构。由此可知,当锚索布置间排距为1 m×1.6 m时拱-梁承载结构稳定性明显高于其它间排距方案,另外可知锚索排距对支护结构稳定性影响程度大于间距影响。

图13 承载结构参数

Fig.13 Load structure parameters

图14中,由于锚索呈外扩角度布置,锚索与锚索间隔较大时,承载拱中上部各锚索预应力无法有效叠加,易出现类似于图14c中凹凸状应力场形态,此时的不完整拱-梁结构已不能够为巷道围岩提供良好的强化及控制作用效果。因此,锚索合理间排距为1 m×1.6 m。

图14 不同间排距围岩最小主应力

Fig.14 Minimum principal stress of surrounding rock with different spacing

综上所述,巷道优化支护参数为:锚索间排距1 m×1.6 m(每排5根)、预紧力150 kN、锚索长度8 m,锚杆间排距0.8 m×0.8 m。

上述研究表明,锚索的布置参数(长度、间排距、预紧力)的合理与否直接决定巷道拱-梁承载结构的稳定性。但是,在实际工程中需提高支护结构强度或进行结构优化时,优先提高哪个参数仍存在盲目性。因此,对关键参数进行影响因次分析排序具有重要的工程指导意义。

据实验与数值分析表明,拱-梁承载结构是巷道支护结构的主体,即表明拱-梁结构的形态大小直接决定巷道的稳定性,而表3中的结构稳定性评价参数客观反映了拱-梁结构的形态大小。依据拱-梁承载力学机理,巷道顶板浅部组合梁的存在仅可对顶板低位煤层形成一定程度的锚固,而对顶板深部煤层的整体控制作用较小;反观承载拱的存在是拱-梁承载结构形成的关键,在浅部组合梁存在的基础上,承载拱的形成即代表着拱-梁耦合承载结构的有效形成,且其形态大小即可大体反映出拱-梁结构的形态大小。因此,综合考虑将5个评价参数对结构稳定性的贡献程度分别用对应贡献系数表达,见表5。

表5 稳定性贡献体系

Table 5 Stability contribution system table

评价参数拱体积拱心压应力弧长梁体积梁心压应力贡献系数0.30.30.20.10.1

依据拱-梁承载结构稳定性数值分析结果,各关键参数(间排距、预紧力、锚索长度)对各项稳定性评价参数(拱体积、拱心压应力、弧长、梁体积、梁心压应力)的影响率(形态参数最大值较最小值的增长率)如图15所示。

图15 形态参数增长率

Fig.15 Morphological parameter growth percentage

以表5中的贡献系数为权重,分别对各项稳定性评价参数增长率进行加权平均统计,得到关键参数对拱-梁承载结构稳定性加权贡献率结果,见表6,表中横列各项(支护参数)为影响拱-梁承载结构稳定性的关键因变参数,即为本次影响关系分析中的影响因子,纵列各项为拱-梁承载结构形态参数,直接反映拱-梁结构的稳定性,其受影响因子影响,为自变量。

表6 锚索关键支护参数对拱-梁结构稳定性贡献率

Table 6 Contribution rate of key support parameters of anchor cable to stability of arch-beam structure

形态参数贡献率/%间排距预紧力长度拱体积213.5068.4486.09拱心压应力291.4095.8010.21弧长930.0084.306.00梁体积67.4845.923.20梁心压应力209.9296.1585.70加权贡献率365.2180.3430.98

由表6可知,锚索关键参数对拱-梁耦合承载结构稳定性加权贡献率依次为:间排距贡献率365.21%,预紧力贡献率80.34%,长度贡献率30.98%。即表明,通常情况下提高支护结构强度或进行结构优化时,首先需增加锚索间排距,其次再考虑提高锚索预紧力或增加锚索长度。

为验证优化参数后的拱-梁承载结构在实际中的应用效果,在试验段巷道采用优化支护方案后,利用MCJ-20型锚杆测力计、MCJ-30型锚索测力计、DW-4型多点位移计、防爆式激光测距仪等工具进行持续1个月的巷道围岩变形及锚杆索受力监测,共设立2个测站,1号测站位于试验段起始20 m处,2号测站位于试验段起始40 m处,两测站布置相同,如图16所示。

图16 顶板测站布置

Fig.16 Top plate station layout

详细分析锚索工作载荷监测结果如图17所示,由于预应力施加各锚索载荷在监测前2 d急剧上升,之后呈微小幅度稳定上升,最终在监测34 d时分别稳定至132.4 kN(中心锚索)、105.2 kN(靠左帮锚索)、90.8 kN(靠右帮锚索),其值均远小于锚索屈服载荷260 kN,说明锚索受力较小,承载结构较稳定。在监测末期锚索工作载荷有上升趋势,但是由于残余载荷较大,所以不会破坏结构的稳定性。

图17 锚索工作载荷监测曲线

Fig.17 Anchor cable working load monitoring curve

分析巷道顶板累积下沉量如图18所示,1号测点在监测前一周内顶板下沉比较明显,之后顶板基本保持稳定,监测29 d累积下沉量为61 mm,2号测点顶板下沉变形规律与1号测点相似,监测29 d累积下沉量为74 mm,两测点处巷道顶板累积下沉量值均较小。

图18 顶板下沉量监测曲线

Fig.18 Roof plate sinking monitoring curve

综上监测结果可知,优化支护方案对巷道围岩变形起到了良好的控制效果,保证了巷道安全稳定。

1)特厚松软煤层巷道支护体系中锚杆组合梁与锚索承载拱相互依托、互为影响,形成拱-梁耦合主动承载结构,有效提高了围岩力学强度及稳定性,改善了围岩破碎变形。

2)拱-梁承载结构稳定性采用形态参数评价具有客观性,形态评价参数合理贡献系数为:拱体积0.3,拱心压应力0.3,弧长0.2,梁体积0.1,梁心压应力0.1。

3)锚索关键参数对拱-梁承载结构稳定性加权贡献率依次为:间排距贡献率365.21%,预紧力贡献率80.34%,长度贡献率30.98%,即提高支护结构强度时应首先增加锚索间排距,其次再考虑提高预紧力或长度。

4)针对金地煤业特厚煤层巷道,结合影响因次对关键参数优化后形成的拱-梁承载结构可保持巷道稳定,满足生产要求。

[1] 高明仕,赵一超,高晓君,等.近直立特厚煤层组中间岩板诱发冲击矿压机理及其防治[J].采矿与安全工程学报,2019,36(2):298-305.

GAO Mingshi, ZHAO Yichao, GAO Xiaojun,et al. The mechanism and prevention of rock burst induced by the middle rock slab of the near-upright extra-thick coal seam group[J]. Journal of Mining and Safety Engineering, 2019, 36(2):298-305.

[2] 郭金刚,王伟光,岳帅帅,等.特厚煤层综放沿空掘巷围岩控制机理及其应用[J].煤炭学报,2017,42(04):825-832.

GUO Jingang,WANG Weiguang,YUE Shuaishuai,et al. Control mechanism and application of surrounding rock in gateway driving along goaf in ultra-thick coal seam[J]. Journal of China Coal Society,2017,42(4):825 -832.

[3] 鞠文君,郑建伟,魏东,等.急倾斜特厚煤层多分层同采巷道冲击地压成因及控制技术研究[J].采矿与安全工程学报,2019,36(2):280-289.

JU Wenjun, ZHENG Jianwei, WEI Dong,et al. Research on the cause and control technology of rock burst in multi-slice and simultaneous mining roadways in steeply inclined and extra-thick coal seams[J]. Journal of Mining and Safety Engineering, 2019, 36(2): 280-289.

[4] 朱斯陶,姜福兴,刘金海,等.深井厚煤层冲击地压与大变形协调控制机制研究[J].岩石力学与工程学报,2015,34(S2):4262-4268.

ZHU Shitao,JIANG Fuxing,LIU Jinhai,et al.Study on coordinated control mechanism of rockburst and large deformation in deep coal seam[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S2) :4262-4268.

[5] 王汉鹏,李术才,李为腾.深部厚煤层回采巷道围岩破坏机制及支护优化[J].采矿与安全工程学报,2012,29(5):631-636.

WANG Hanpeng,LI Shucai,LI Weiteng.Failure mechanism and support optimization of surrounding rock in mining roadway in deep thick seam[J].Journal of Mining and Safety Engineering,2012,29(5):631-636.

[6] 方 刚,杨圣奇,孙建中,等.深部厚煤层巷道失稳破裂演化过程离散元模拟研究[J].采矿与安全工程学报,2016,33(4):676-683.

FANG Gang,YANG Shengqi,SUN Jianzhong,et al.Discrete element simulation of the instability and failure evolution process of deep thick coal roadway[J].Journal of Mining and Safety Engineering,2016,33(4):676-683.

[7] 陈建强,闫瑞兵,刘昆轮.急倾斜特厚煤层巷道非对称变形机理[J].煤炭学报,2018,43(11):3007-3015.

CHEN Jianqiang,YAN Ruibing,LIU Kunlun.Asymmetric deformation mechanism of roadway with steep slope and thick seam[J].Journal of China Coal Society,2018,43(11):3007-3015.

[8] 孟庆彬,孔令辉,韩立军,等.深部软弱破碎复合顶板煤巷稳定控制技术[J].煤炭学报,2017,42(10):2554-2564.

MENG Qingbin,KONG Linghui,HAN Lijun,et al. Stability control technology of deep and weak broken composite roof coal roadway[J]. Journal of China Coal Society,2017,42(10):2554-2564.

[9] 孟庆彬,韩立军,乔卫国,等.极弱胶结地层煤巷锚网索耦合支护效应研究及应用[J].采矿与安全工程学报,2016,33(5):770-778.

MENG Qingbin,HAN Lijun,QIAO Weiguo,et al. Research and application of anchorage and cable-coupling support effect in contiguous weakly cemented stratum coal roadway[J]. Journal of Mining and Safety Engineering,2016,33(5):770-778.

[10] 兰奕文,严红,邢鹏飞,等.特厚煤层强采动巷道顶板全锚索控制系统研究[J].采矿与安全工程学报,2018,35(2):276-282.

LAN Yiwen,YAN Hong,XING Pengfei,et al.Research on the full anchor cable control system for the roof of strong mining roadway in extra-thick coal seams[J].Journal of Mining and Safety Engineering,2018,35(2):276-282.

[11] 于 斌,刘长友,刘锦荣.大同矿区特厚煤层综放回采巷道强矿压显现机制及控制技术[J].岩石力学与工程学报,2014,33(9):1863-1872.

YU Bin,LIU Changyou,LIU Jinrong.Strong mining pressure behavior mechanism and control technology of fully mechanized caving mining roadway in extra-thick coal seam of Datong mining area[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(9):1863-1872.

[12] YAN Hong,ZHANG Jixiong. A Method for judging the upper limit of the extra-thick coal seam along the roof of the roadway[J].Journal of Central South University,2018,25(2):448-460.

[13] 严 红,张吉雄,王思贵,等.特厚煤层巷道顶板离层关键影响因素模拟研究[J].采矿与安全工程学报,2014,31(5):681-686.

YAN Hong,ZHANG Jixiong,WANG Sigui,et al.Simulation of key factors affecting the roof separation of extra-thick coal seam roadway[J].Journal of Mining and Safety Engineering,2014,31(5):681-686.

[14] 严 红.特厚煤层巷道顶板变形机理与控制技术[D].北京:中国矿业大学(北京),2013.

YAN Hong. Deformation mechanism and control technology of roof in extra-thick coal seam roadway [D].Beijing:China University of Mining and Technology (Beijing),2013.

[15] 苏学贵,宋选民,李浩春,等.特厚松软复合顶板巷道拱-梁耦合支护结构的构建及应用研究[J].岩石力学与工程学报,2014,33(9):1828-1836.

SU Xuegui,SONG Xuanmin,LI Haochun,et al.Construction and application of arch-beam coupling support structure for extra-thick soft composite roof roadway[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(9):1828-1836.

[16] 单仁亮,鲍永生,原鸿鹄.厚顶煤巷道顶帮整体锚固支护体系研究与应用[J].煤炭科学技术,2018,46(4):93-99.

SHAN Renliang,BAO Yongsheng,YUAN Honghu. Research and application of integral anchoring support system for thick roof coal roadway[J].Coal Science and Technology,2018,46(4):93-99.

[17] 唐建新,王艳磊,舒国钧,等.高应力“三软”煤层回采巷道围岩破坏机制及控制研究[J].采矿与安全工程学报,2018,35(3):449-456.

TANG Jianxin,WANG Yanlei,SHU Guozhen,et al. Study on surrounding rock failure mechanism and control of high-stress “three soft” coal seam mining roadway[J]. Journal of Mining and Safety Engineering,2018,35(3):449-456.

[18] 马鑫民,雷尹嘉,林天舒,等.大变形煤巷锚注支护一体化技术及应用[J].采矿与安全工程学报,2017,34(5):940-947.

MA Xinmin,LEI Yinjia,LIN Tianshu,et al.Integration technology and application of bolting and injection support for large deformation coal roadway[J].Journal of Mining and Safety Engineering,2017,34(5):940-947.

[19] 郝登云,崔千里,何 杰,等.锚杆锚索支护巷道层状顶板变形特征及离层监测研究[J].煤炭学报,2017,42(S1):43-50.

HAO Dengyun,CUI Qianli,HE Jie,et al. Deformation characteristics and separation monitoring of layered roof in anchor bolt support roadway[J]. Journal of China Coal Society,2017,42(S1):43-50.

[20] 李中伟,张 剑,王 挺,等.深部松软煤层动压巷道变形机理与支护技术研究[J].煤炭科学技术,2015,43(11):16-21.

LI Zhongwei,ZHANG Jian,WANG Ting,et al. Research on deformation mechanism and support technology of dynamic pressure roadway in deep soft coal seam[J].Coal Science and Technology,2015,43(11):16-21.

[21] 张 辉,程利兴.松软煤层锚固孔底扩孔锚固机理及锚固性能研究[J].煤炭科学技术,2016,44(3):18-21.

ZHANG Hui,CHENG Lixing.Research on anchorage mechanism and anchoring performance of anchoring hole bottom in soft coal seam[J].Coal Science and Technology,2016,44(3):18-21.

[22] 程卫民,孙路路,王 刚,等.急倾斜特厚煤层开采相似材料模拟试验研究[J].采矿与安全工程学报,2016,33(3):387-392.

CHENG Weimin,SUN Lulu,WANG Gang,et al.Simulation test of similar materials in steep inclined thick seam mining[J].Journal of Mining and Safety Engineering,2016,33(3):387-392.