移动扫码阅读

移动扫码阅读

我国矿井每年掘进大量的巷道中回采巷道占4/5,留窄煤柱沿空掘巷是回采巷道的一种布置方式,且在矿井进入深部开采,开采强度大,地质条件复杂,如何选择合理的巷道位置及对围岩变形有效控制[1-4],专家学者们进行的研究有:李磊等[5]、郑铮等[6]通过建立力学模型,推导出“内应力场”宽度表达式,确定了合理的沿空掘巷位置。张常光等[7]建立倾斜煤层条带煤柱留设宽度的统一解。柏建彪等[8]、张广超等[9]通过数值模拟确定了合理的煤柱宽度范围。祁方坤等[10]基于采空侧煤体倾向支承压力分布特征以及护巷煤柱体的极限平衡理论,确定了护巷窄煤柱合理留设宽度的上、下限值解析表达式。张科学等[11]运用极限平衡理论、数值分析和现场工业性试验相结合的方法,确定了窄煤柱宽度。薛康生等[12]基于内外应力场理论以及弹性核理论,理论分析确定了沿空掘巷煤柱宽度合理范围解析表达式。崔建军[13]提出了以强帮支护为主、顶帮协调支护的高预应力控制技术。郭金刚等[14]针对综放沿空掘巷采动大提出了顶板以高强高预应力让压锚杆支护系统、梯级锚固的束锚索支护系统以及多锚索-钢带桁架支护系统的强力联合控制技术。张鹏鹏等[15]理论计算了合理煤柱宽度的上下限值,回风巷掘巷期间采用锚杆+长短锚索一次支护,回采期间对煤柱帮进行钻孔注浆加固2次支护。何富连等[16-17]针对综放沿空掘巷提出了“高强锚杆支护+非对称锚索+桁架锚索”的综合控制措施。

基于此,以某矿的地质条件为背景,采用错层位沿空掘巷的巷道布置方式,建立基本顶关键块断裂力学模型,求解煤柱上的应力和应力集中系数,建立缓斜中厚煤层采空侧实体煤力学模型,理论推导出极限平衡区宽度,从而确定巷道布置位置,提出“相邻巷道联合支护和非对称控制技术相结合”的综合围岩控制技术,确定巷道支护参数,通过数值模拟与传统巷道支护进行比较,并进行工业试验验证错层位沿空掘巷综合围岩控制技术效果。

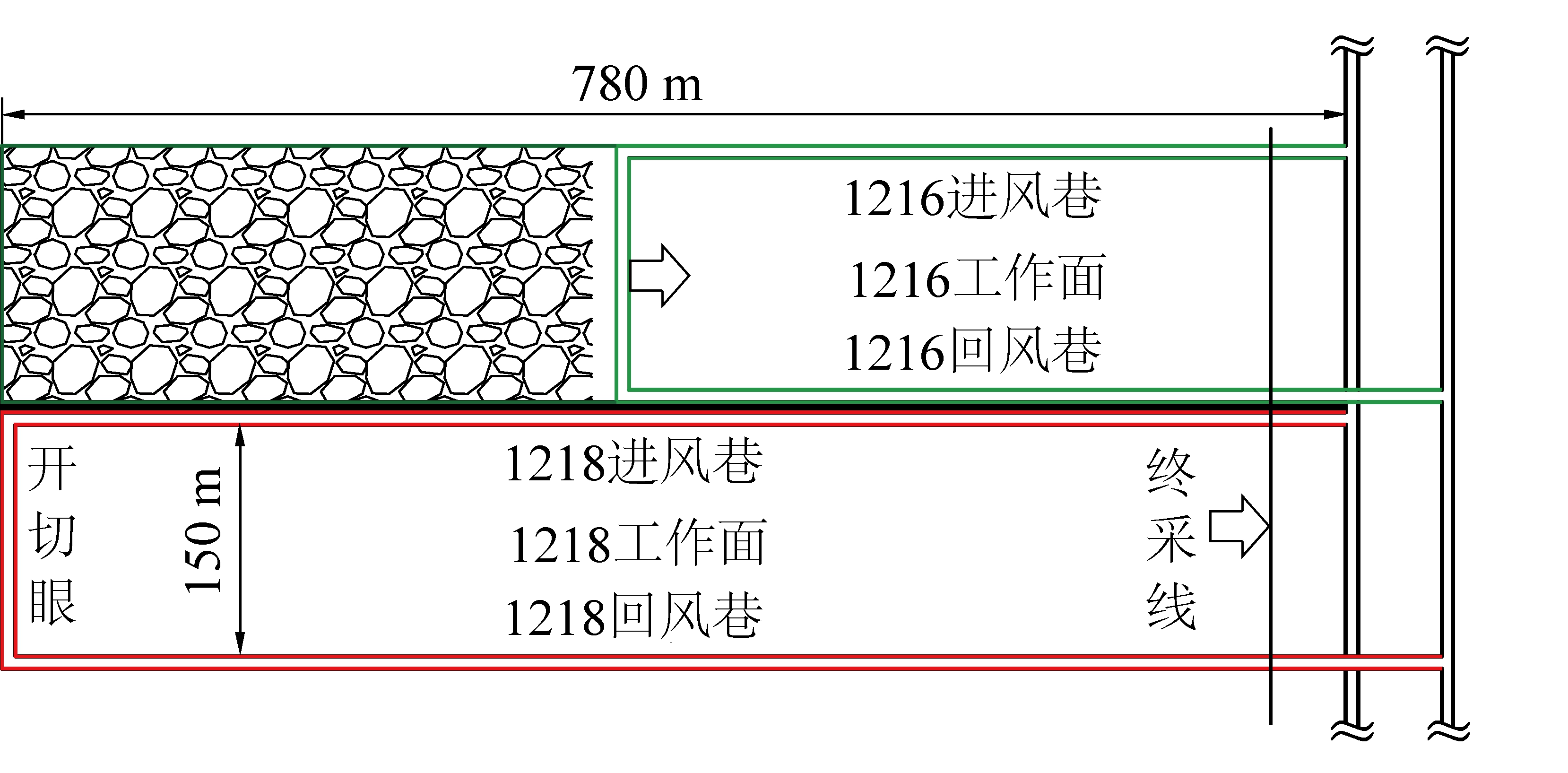

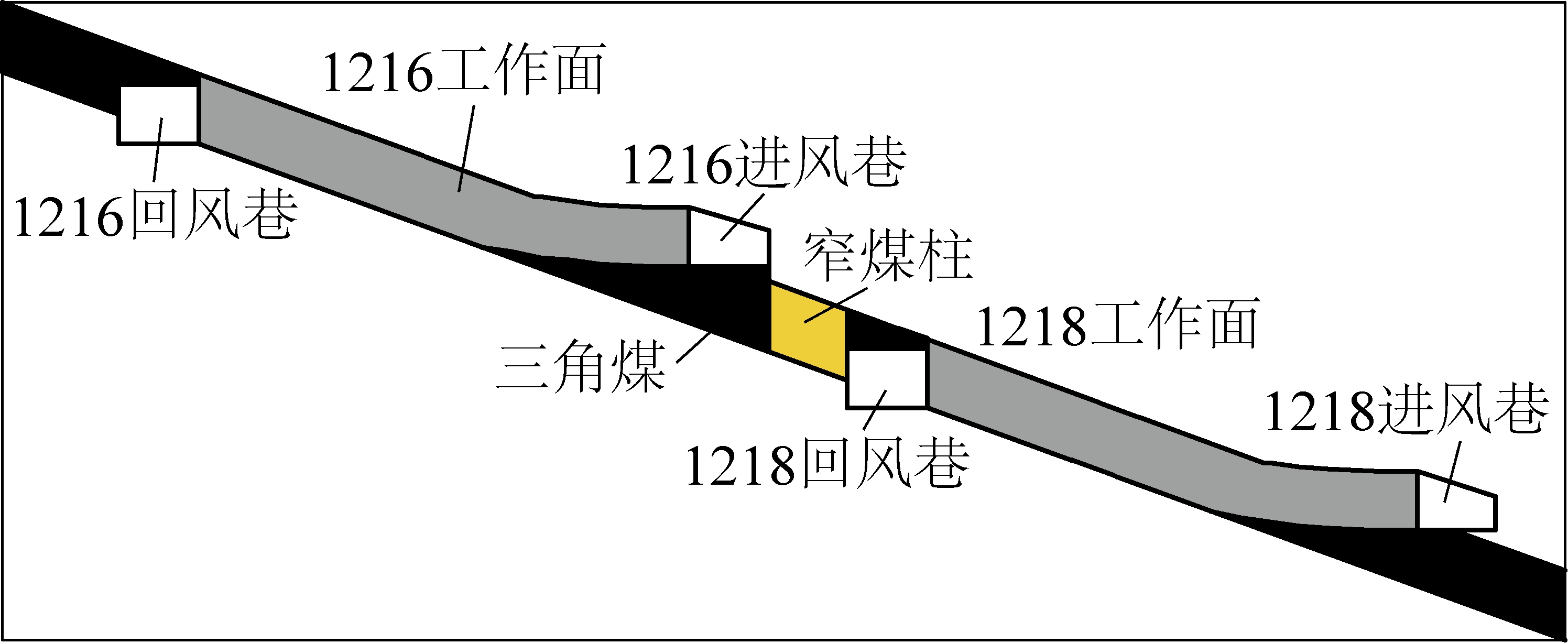

某矿矿井所采7号煤平均埋深480 m,煤层厚度3.10~3.56 m,平均厚3.3 m,倾角18°~23°,平均20°左右。工作面倾斜长度150 m,走向长度870 m。相邻区段间留设宽35 m保护煤柱,煤损大,且接续面巷道采用普通锚杆索支护,巷道围岩出现大变形,顶板发生离层,锚杆索出现失效、拉断等现象,巷道围岩稳定性较差。为提高资源采出率及维护巷道稳定,对巷道进行优化布置,采用错层位沿空掘巷巷道布置方式进行试验,工作面平面图如图1所示,工作面布置如图2所示。

图1 工作面平面

Fig.1 Working face plan

图2 工作面布置

Fig.2 Working face layout

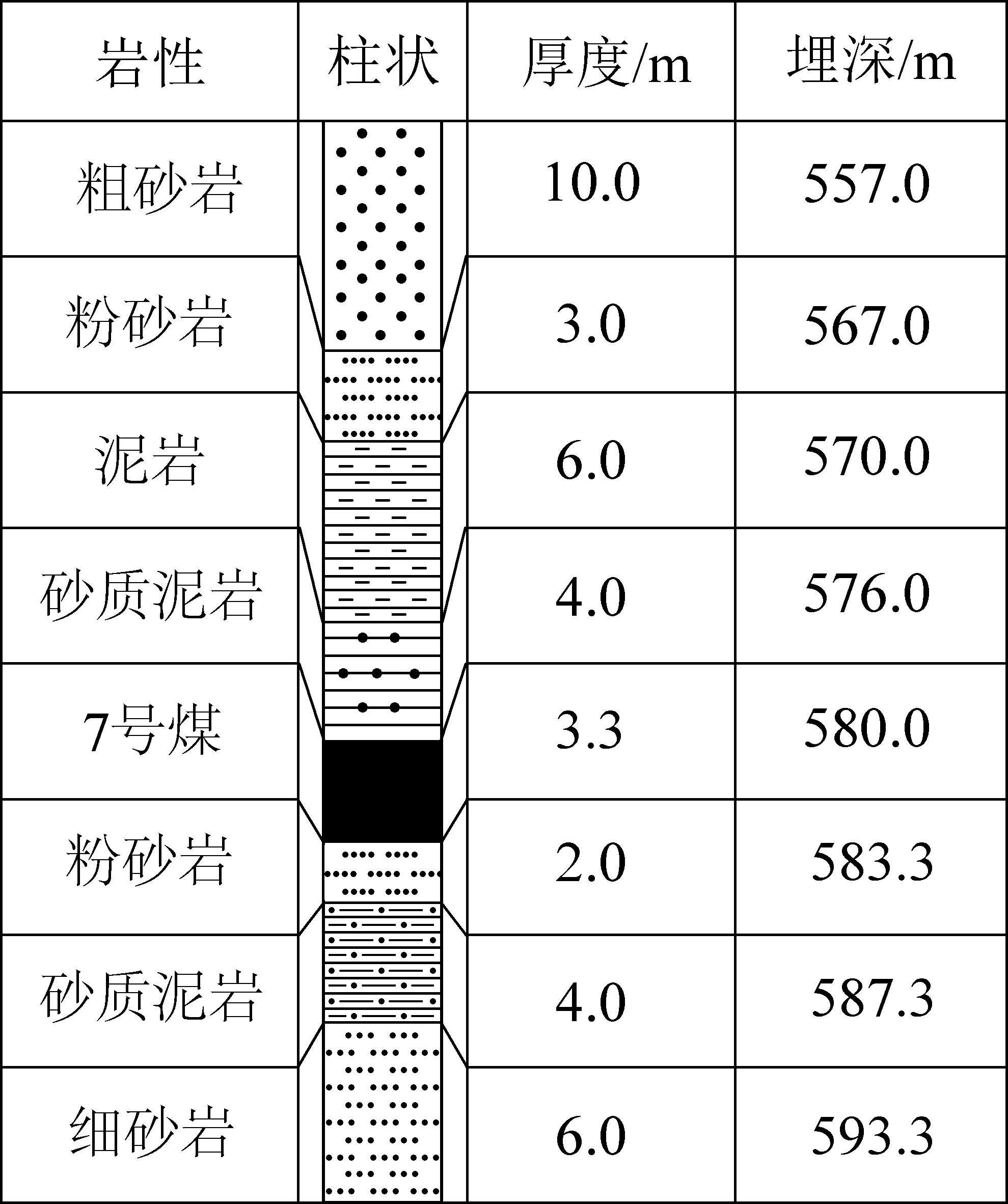

直接顶为砂质泥岩,厚4 m,灰色,岩性不均匀含砂粒;基本顶为泥岩,厚6 m,黑色,岩性细腻均匀,质纯净,富含豌足类碎片;直接底为粉砂岩,厚2 m,成分以石英、岩屑为主,剪节理,具裂隙;基本底为砂质泥岩,厚4 m,具剪节理,遇水易变软膨胀。7号 煤顶底板综合柱状图如图3所示。

图3 综合柱状图

Fig.3 Comprehensive column

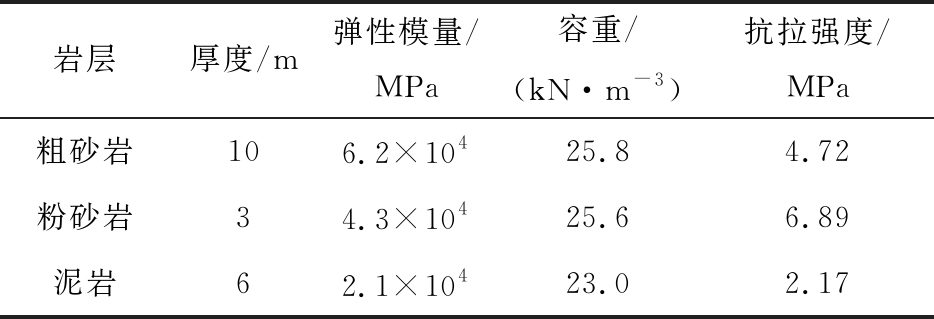

工作面回采后,顶板岩层从下往上垮落,为确定顶板关键层位置及基本顶所承受载荷,可用式(1)计算,基本顶及以上岩层参数见表1。

表1 基本顶及以上各岩层参数

Table 1 Parameters of basic roof and above

岩层厚度/m弹性模量/MPa容重/(kN·m-3)抗拉强度/MPa粗砂岩106.2×10425.84.72粉砂岩34.3×10425.66.89泥岩62.1×10423.02.17

(1)

式中:(qn)1为n层岩层对第1层影响时形成的载荷;h1,h2,…,hn为各岩层厚度,m;E1,E2,…,En为各岩层弹性模量,MPa;γ1,γ2,…,γ3为各岩层容重,kN/m3;α为煤层倾角,(°)。

经计算:q1=129.69 kPa,(q2)1=160.71 kPa,(q3)1=29.77 kPa<(q2)1,经过以上计算可知,第1,2层对第1层有影响,第3层对第1层没有影响,故第3层位关键层,且第1层承受上覆岩层载荷为160.71 kPa。

基本顶初次垮落后,工作面继续向前推进,基本顶发生周期性垮落,其垮落步距为

(2)

式中:L1为基本顶周期垮落步距,m;h1为基本顶厚度,m;Rt为基本顶抗拉强度,MPa;q′为基本顶承受上覆载荷,MPa。

基本顶沿倾斜方向垮落步距为

(3)

将h1=6 m,Rt=2.17 MPa,q′=(q2)1=0.16 MPa代入式(2)可得:L1=12.73 m,L2=13.12 m。

1216工作面回采结束后,直接顶垮落充填采空区,基本顶断裂形成岩体A、岩块B和岩块C,岩块B的断裂发生在弹塑性交界处,且在岩块B下部煤岩体处于应力降低区,适合沿空掘巷布置1218进风巷,基本顶断裂形成的铰接结构力学模型如图4所示。

图4 关键块断裂力学模型

Fig.4 Fracture mechanical model of key blocks

2.3.1 岩体A受力分析

如图4所示,岩体A与岩块B的铰接点的竖直方向位移为

(4)

通过现场观测岩块A的位移为0.3 m,通过式(5)可推出fBA:

(5)

式中:q2为下位岩层支撑载荷,kN/m;q0为上覆岩层载荷,kN/m;fBA为B岩块对A岩块施加垂直作用力,kN;LA,E,I分别为岩块A的长度(m),弹性模量(MPa)和惯性矩(m4)。

2.3.2 岩块C受力分析

根据力学关系可得:

TBC=RC

(6)

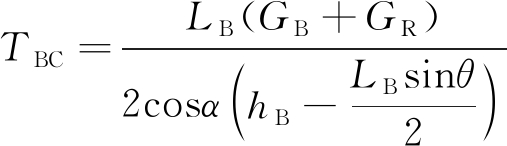

岩块C对岩块B的沿煤层倾向推力TBC可用式(7)计算

(7)

式中:GB为岩块B自重,kN;GR为岩块B上覆软弱岩层重量,kN;hB为岩块B厚度,m。

GB=Sh1γ2

(8)

GR=ShRγ1

(9)

式中:S为岩块B面积,m2,S=L1L2/2;hR、γ1分别为岩块B上覆软弱岩层厚度(m)及体积力,kN/m3;γ2为岩块B体积力,kN/m3。

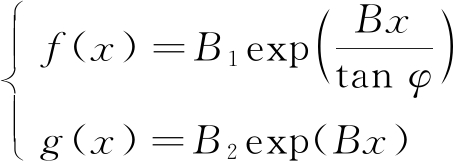

2.3.3 岩块B受力分析

对岩块A,B铰接点取矩,∑M铰接点=0,可得:

(10)

岩块A,B之间沿煤层倾向推力与岩块B,C之间沿煤层倾向推力关系为

TAB=2TBCcos φ

(11)

将式(7)代入式(11)可得:

(12)

岩块B受力平衡,得平衡方程为

GB+q3LBcos φ-FM-fCB-fAB=0

(13)

由式(10)、(12)和(13)可推导出煤柱所受压力荷载:

(14)

根据现场实测和理论计算,可得出如下参数:E=2.1 MPa,I=236 m4,ω=0.3 m,q0=12.10×103 kN/m,q2=12.11×103 kN/m,q3=8×103 kN/m,LA=LB=13.12 m,GA=23.05 kN,GB=11.52 kN,GR=6.41 kN,h1=6 m,φ=13.5°,θ=14°,l=5.5 m。将上述参数代入式(14)可计算煤柱承受载荷为55.71×103 kN,则煤柱承受应力集中为55.71 MPa,故应力集中系数k=55.71/12.10=4.60。

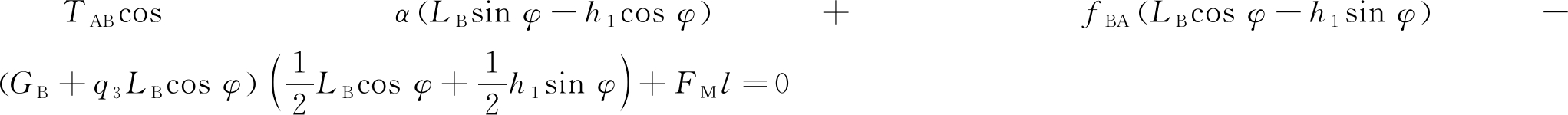

如图5所示,沿煤层倾向和垂向建立直角坐标系,下方煤体受集中应力影响,沿坐标系产生的集中应力分量为σx、σy,且应考虑下部煤体受到采空区垮落矸石和遗留三角煤推力的影响,建立力学模型。

图5 煤体内应力分区

Fig.5 Coal internal stress partition diagram

1216工作面开采后,直接顶垮落充填采区,由于基本顶断裂形成垮落角,垮落角以上质量由基本顶及其上覆岩层承担。则垮落矸石质量[18]为

(15)

式中:M′为三角煤高度,m;ψ为斜坡角,(°);θ为岩层垮落角,(°);γ1为直接顶容重,kN/m3;∑h为直接顶厚度,m。

采用错层位开采,工作面开采会留一部分三角煤,则三角煤质量为

(16)

式中,γ2为煤层容重,MPa。

本文煤层缓倾斜,故分析重点为直接顶垮落矸石和三角煤体沿煤层倾斜方向对下帮煤体推力为

Px=F=(G1+G2)sin α

(17)

式中,α为煤层倾角,(°)。

按照图2建立的坐标系的极限平衡方程为

τxy=c0+σytan φ0

(18)

式中:τxy为剪应力,MPa;σy为正应力,MPa;φ0为内摩擦角,(°)。

由于煤层倾角存在,沿煤层倾向、垂向均会产生应力分量,则集中应力在下帮煤体x=x0处得[19]:

(19)

式中:A为侧压系数;k1,k2分别为煤层垂向、倾向应力集中分量,且k1=kcos α,k2=ksin α。

因此,在采空区前方建立极限平衡方程为

M[σx]x=x0-![]() 2τxydx-PxM=0

2τxydx-PxM=0

(20)

式中,M为煤层厚度,m。

将式(20)代入到平面平衡微分方程,得:

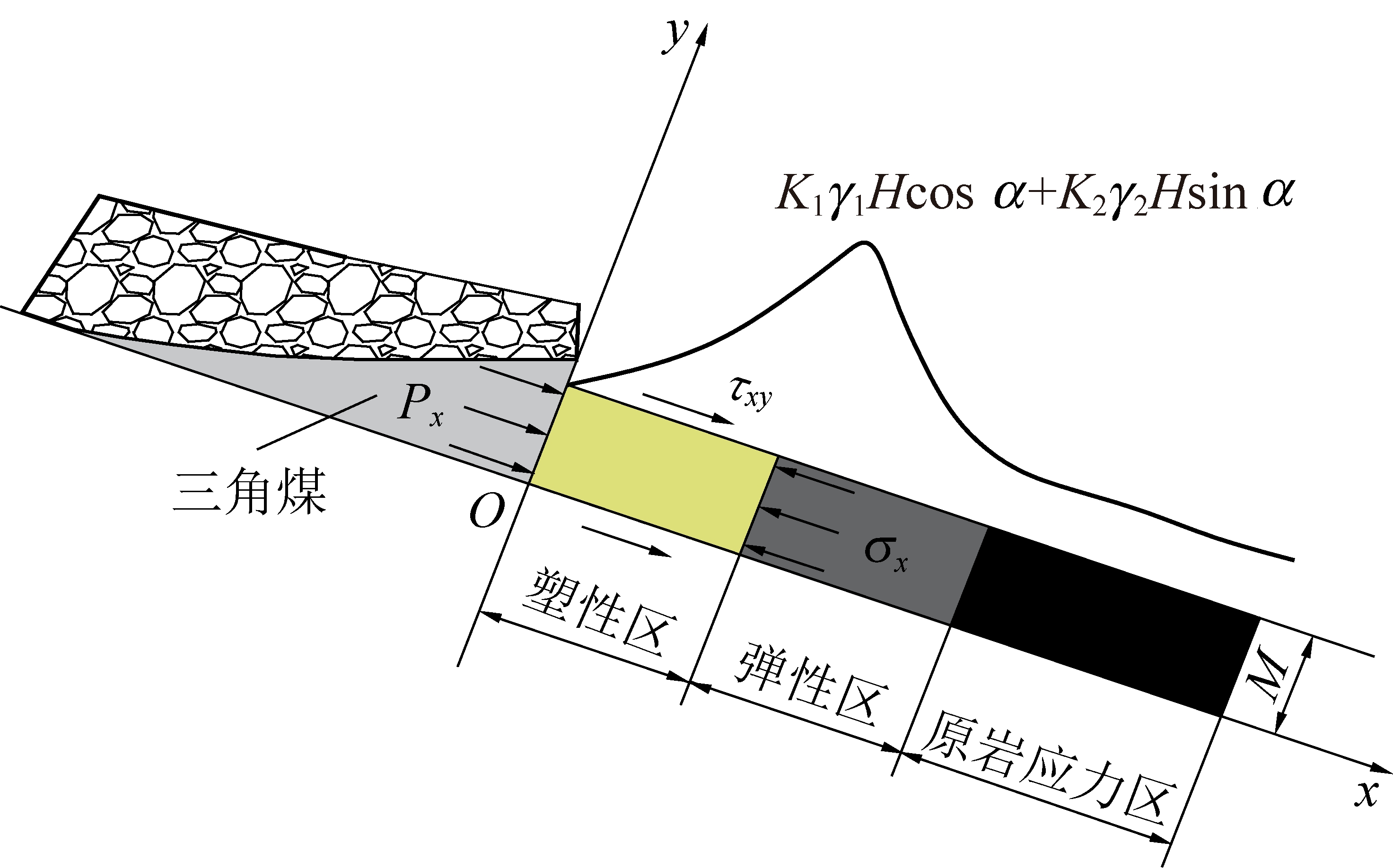

(21)

由式(21)可知,σy为关于x,y的函数,因此令下帮煤体垂直应力分布满足σy=f(x)g(x),式(21)可改写为

(22)

令上述函数同等于常数B,则对等式两边分布求导,得:

(23)

因此可求得:

(24)

在煤层厚度范围内,可认为沿Y方向垂向应力不变。因此令B0=B1B2exp(B4),代入(24)和(18)得:

(25)

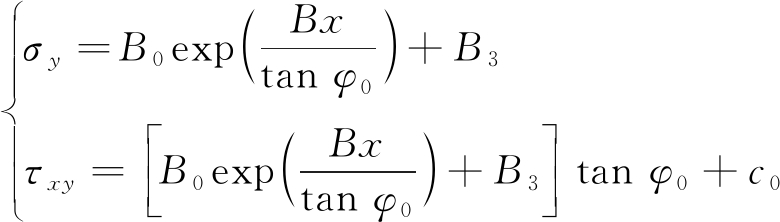

由式(25)代入式(18),(20)得:

(26)

将式(26)、式(17)代入式(25)、式(18)得

(27)

根据顶板岩石力学实验和地应力测试,得到如下参数:M′=3.5 m,ψ=3°,θ=14°,M=3.5 m,α=20°,H=480 m,A=0.49,γ1=22 kN/m3,γ2=15 kN/m3,φ0=28°,c0=3.01 MPa,k1=4.33,k2=1.57。将上述参数代入式(27),得到塑性区宽度为11.35 m。

为使1218回风巷处于低应力区,需将巷道布置在极限平衡区内,此外窄煤柱宽度与巷道宽度之和应小于极限平衡区宽度,巷道宽4 m,则窄煤柱可选择范围为0~7 m。由于上工作面采空区垮落矸石与三角煤沿煤层倾向向下产生的挤压力使下方煤体产生一定范围的塑性破坏[6],若窄煤柱宽度选择0~3 m,裂隙比较发育,巷道易破碎,且不利于阻挡采空区的水、火、瓦斯等。若煤柱宽度在6~7 m,则巷道易靠近极限平衡区,支承压力较大,巷道易发生变形失稳,亦不宜布置巷道。则合理煤柱宽度为4~5 m,确定煤柱宽度5 m。

采用相邻巷道联合支护技术[20]和非对称控制技术。

1)相邻巷道联合支护技术。1216进风巷向右帮打锚索与1218回风巷顶板锚索形成一个交叉区域,增加顶板支护密度,即形成一个联合锚固区。对巷道顶板形成三重承载结构,第1重为顶锚杆形成的浅部锚固区,第2重为顶锚索打到稳定岩层中形成悬吊作用,第3重为上巷侧帮锚索与下巷顶锚索形成的联合锚固区。可以有效改变上覆岩层的力学性质,提高围岩的承载能力。

2)非对称控制技术。1218回风巷煤柱帮侧采用注浆锚杆并减少排距。1216工作面回采产生的侧向支承压力使煤体产生一定范围破裂区,裂隙发育,1218回风巷掘进后围岩应力重新分布,煤柱帮侧进一步破碎,采用注浆锚杆可充填围岩裂隙,可改善围岩力学性能,提高围岩的强度和刚度,通过减少排距,使围岩承载力进一步增强。

1218进风巷支护参数:顶板、帮部锚杆规格为ø20 mm×2 400 mm,顶板锚杆间排距为800 mm×800 mm,1组5根,采用钢筋托梁和菱形金属网护顶;左帮锚杆间排距为800 mm×800 mm,1组4根,右帮锚杆排距为800 mm,1组1根,采用塑料网护帮。采用锚索进行加强支护,顶锚索长度为8 m,间排距为1 800 mm×1 800 mm,1组2根。为配合接续工作面回风巷的支护,将该工作面进风巷右帮锚索长度设计为9.5 m,间排距1 000 mm×1 000 mm,1组2根。

1216回风巷支护参数:顶板,两帮锚杆规格为ø22 mm×2 400 mm,左帮间排距为800 mm×700 mm,顶板及右帮间排距为800 mm×800 mm,其中顶板锚杆1组5根,采用菱形金属网护顶;左帮锚杆为注浆锚杆,两帮帮部锚杆每组各4根,采用钢丝网护帮。区段回风巷顶板锚索长度14 m,间排距为1 800 mm×1 800 mm,1组2根,靠近煤柱侧顶锚索为加强锚索。相邻巷道支护断面图如图6所示。

图6 相邻巷道联合支护断面

Fig.6 Section diagram of adjacent roadway joint support

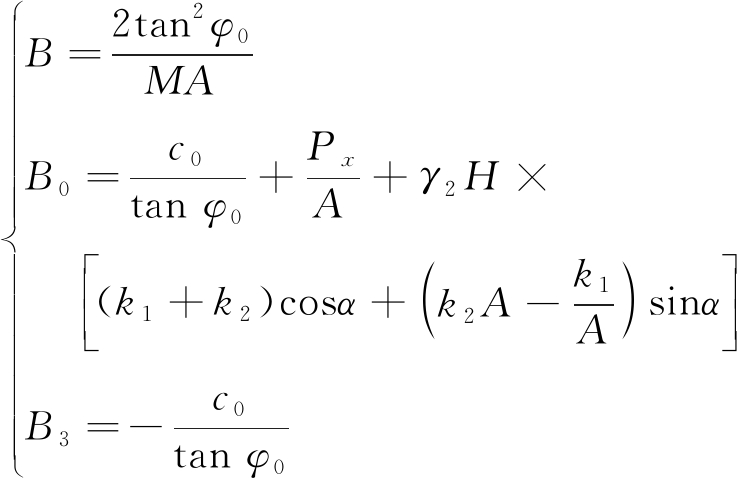

根据某矿地质情况,设计模型尺寸X×Y×Z=240 m×100 m×160 m,三维模型如图7所示,模型上方按至地表岩体的自重施加12.10 MPa荷载,约束模型底部和四周纵向和横向位移,采用摩尔-库伦强度软化模型,煤岩物理力学参数见表2。

图7 三维模型

Fig.7 3D model

表2 模型各岩层的物理力学参数

Table 2 Physical and mechanics parameters of rock strata

岩层体积模量/GPa剪切模量/GPa密度/(kg·m-3)内摩擦角/(°)黏聚力/MPa抗拉强度/MPa粗砂岩4.173.392 480306.774.12粉砂岩3.913.182 460284.463.78泥岩3.022.712 300263.982.17砂质泥岩2.532.142 240223.012.687号煤1.231.081 480272.280.75粉砂岩3.913.182 460284.463.78粗砂岩2.532.142 240223.012.68粉砂岩4.954.032 500237.906.44

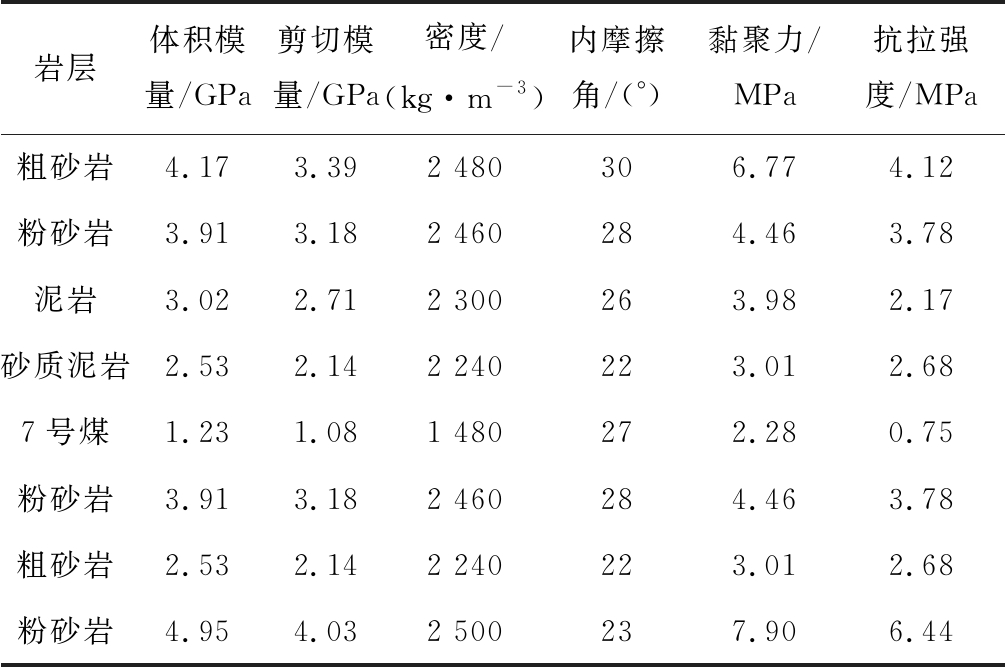

由图8a可以看出,相邻区段间留设宽5 m煤柱,采用相邻巷道联合支护技术和非对称控制技术的综合围岩控制技术,顶板应力分布较均匀,联合锚固区颜色基本相同,垂直应力约为30 MPa,大于原岩应力12.1 MPa,可承载一部分上覆岩层重量;窄煤柱处仍会出现应力集中,最大值约为53 MPa,但由于上下区段相邻巷道存在垂直错距,1218回风巷左帮受应力集中影响减弱,约为30 MPa。由图8b可看出,区段间留设宽35 m煤柱,煤柱间最小应力约为20 MPa,大于原岩应力,1218回风巷受上区段回采影响,且巷道顶底板垂直应力均小于原岩应力,说明破碎区已经延展到围岩深处,导致支护难以锚固进入较为稳定岩层中,进而导致支护失效。

图8 错层位联合支护和传统巷道支护垂直应力

Fig.8 Split-level combined support traditional roadway support vertical stress diagram

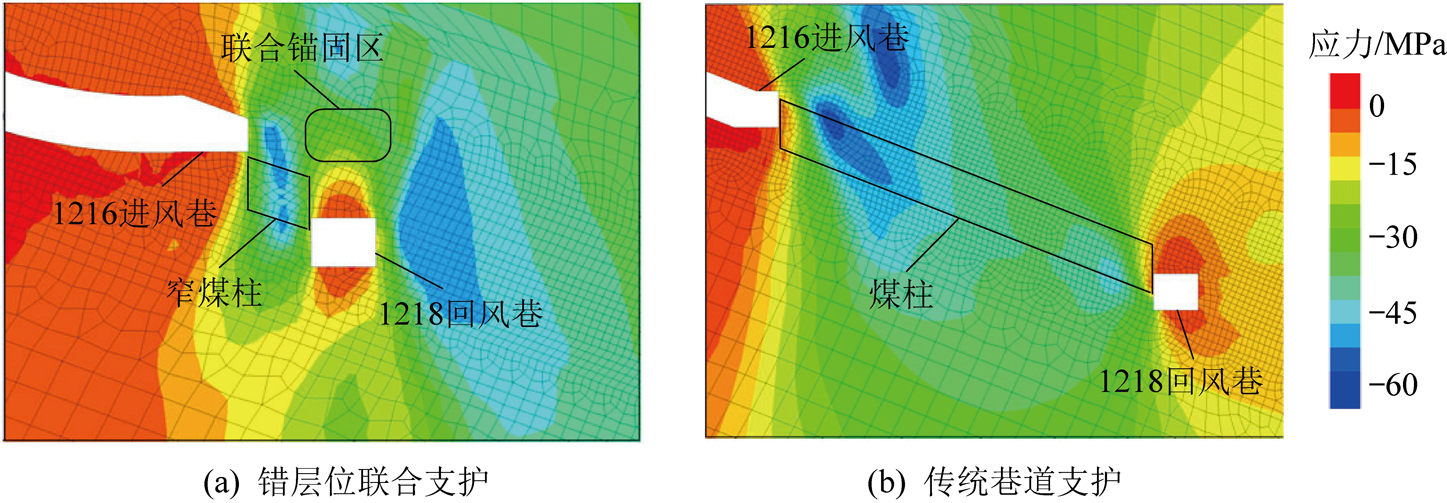

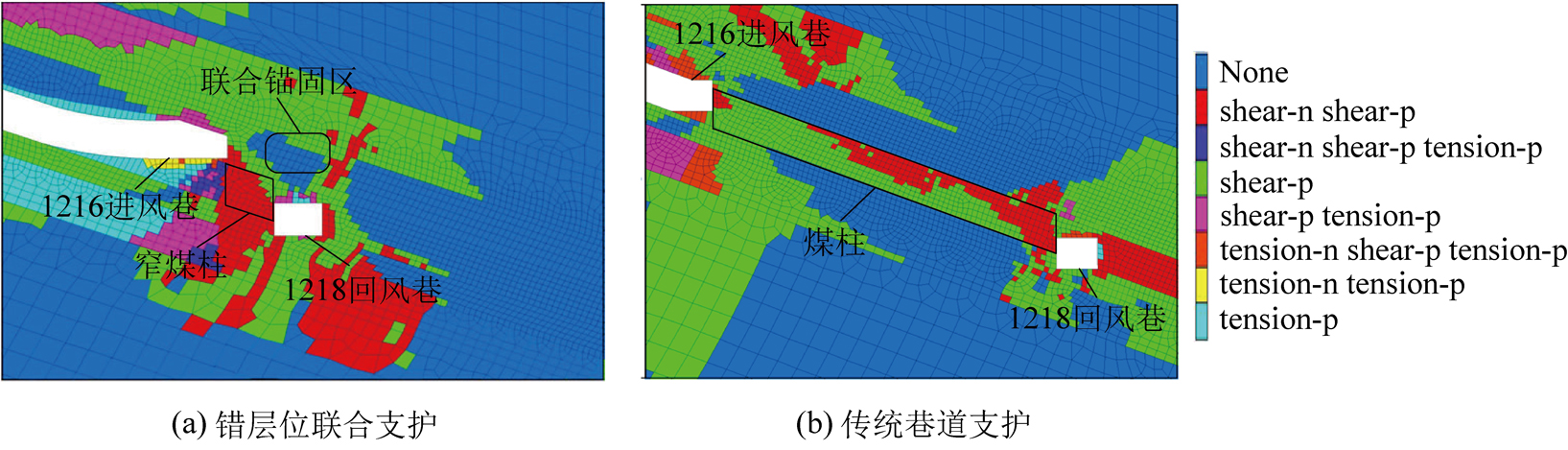

图例中“n”表示现在正在发生破坏,“p”表示先前发生破坏,现在未发生破坏。图9a中1216进风巷右帮锚索与1218回风巷顶板锚索形成的联合锚固区域未发生破坏且联合锚固区左侧有一部分未发生破坏,说明联合支护对破碎区继续向深处延展起到了阻碍作用,非对称支护可抑制塑性区扩展;1218回风巷左帮发生剪切破坏颜色均为红色,说明左帮受力较均匀;1218回风巷除靠近右侧巷帮处在发生剪切破坏,离右帮较远处的剪切破坏已停止。图9b中的传统巷道支护条件下,35 m煤柱已发生破坏,1218回风巷顶板剪切破坏范围大于错层位联合支护顶板破坏范围,底板已发生剪切破坏,巷道两帮发生剪切和拉伸破坏并且巷道围岩的塑性区继续向深部延展,支护基本失效,巷道最终失稳。

图9 错层位联合支护和传统巷道支护塑性区

Fig.9 Plastic zone diagram of staggered joint support and traditional roadway support

综上所述,采用错层位沿空掘巷综合围岩控制技术虽然煤柱尺寸减少了30 m,但仍能有效控制围岩变形。

在1218回风巷道掘进过程中,在巷道顶板,底板,两帮中部各布置测点,对巷道围岩变化量进行为期90 d监测,如图10所示。

图10 围岩变形量

Fig.10 Surrounding rock deformation

由图10可知,巷道开掘后围岩变形较大,50 d后逐渐趋于平缓,而后围岩变形量虽有所增加,但变化不大,在75 d后基本保持不变。顶板最大下沉量为74 mm,底鼓最大为32 mm,煤柱帮侧位移最大为58 mm,实体煤帮侧最大位移量为45 mm。说明采用综合围岩控制技术可有效控制围岩变形。

1)建立了错层位巷道布置下基本顶铰接岩块力学模型,求解出作用在煤柱上的应力为55.71 MPa,应力集中系数为4.60,进而得出煤层垂向应力集中系数分量4.33、倾向应力集中系数分量1.57。

2)建立了缓斜中厚煤层错层位沿空掘巷采空实体煤侧力学模型,理论推导、计算极限平衡区范围为0~11.35 m,确定了窄煤柱宽度为5 m。

3)为控制1218进风巷巷道围岩变形,采用“相邻巷道联合支护技术+非对称支护技术”的综合围岩控制技术,采用数值模拟对比分析错层位沿空掘巷联合支护和传统巷道支护,综合围岩控制技术表现在顶板浅部垂直应力大于围岩应力对顶板具有承载能力和塑性区在联合锚固区部分未出现破坏,表明综合围岩控制技术可提高围岩强度和抗破坏能力。对1218进风巷进行工业试验,监测结果表明采用综合围岩控制技术可有效控制围岩变形。

[1] 柏建彪.沿空掘巷围岩控制[M].徐州:中国矿业大学出版社,2006:1-17.

[2] 王连国,陆银龙,黄耀光,等.深部软岩巷道深-浅耦合全断面锚注支护研究[J].中国矿业大学报,2016,45(1):11-18.

WANG Lianguo,LU Yinlong,HUANG Yaoguang,et al.Deep-shallow coupled bolt-grouting support technology for soft rock roadway in deep mine[J].Journal of China University of Mining & Technology,2016,45(1):11-18.

[3] 康红普.深部煤矿应力分布特征及巷道围岩控制技术[J].煤炭科学技术,2013,41(9):12-17.

KANG Hongpu.Stress distribution characteristics and strata control technology for roadways in deep coal mines[J].Coal science and Technology,2013,41(9):12-17.

[4] 康红普,王金华,林 健.煤矿巷道支护技术的研究与应用[J].煤炭学报,2011,36(11):1809-1814.

KANG Hongpu,WANG Jinhua,LIN jian.Study and applications of roadway support techniques for coal mines[J].Journal of China Coal Society,2011,36(11):1809-1814.

[5] 李 磊,柏建彪,王襄禹.综放沿空掘巷合理位置及控制技术[J].煤炭学报,2012,37(9):1564-1569.

LI Lei,BAI Jianbiao,WANG Xiangyu.Rational position and control technique of roadway driving along next goaf in fully mechanized top coal caving face[J].Journal of China Coal Society,2012,37(9):1564-1569.

[6] 郑 铮,杨增强,朱恒忠,等.倾斜煤层沿空异形巷道煤柱宽度与围岩控制研究[J].采矿与安全工程报,2019,36(2):223-231.

ZHENG Zheng,YANG Zengqiang,ZHU Hengzhong,et al.Study on reasonable coal-pillar width and surrounding-rock control of gob-side irregular roadway in inclined seam[J].Journal of Mining & Safety Engineering,2019,36(2):223-231.

[7] 张常光,祁 航,赵均海,等.倾斜煤层条带煤柱留设宽度统一解[J].采矿与安全工程学报,2019,36(2):248-255.

ZHANG Changguang,QI Hang,ZHAO Junhai,et al.Unified solutions to remained width for inclined strip coal pillars[J].Journal of Mining & Safety Engineering,2019,36(2):248-255.

[8] 柏建彪,侯朝炯,黄汉富.沿空掘巷窄煤柱稳定性数值模拟研究[J].岩石力学与工程学报,2004,23(20): 3475-3479.

BAI Jianbiao,HOU Chaojiong,HUANG Hanfu.Numerical simulation study on stability of narrow coal pillar of roadway driving along goaf[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(20): 3475-3479.

[9] 张广超,何富连.大断面综放沿空巷道煤柱合理宽度与围岩控制[J].岩土力学,2016,37(6):1721-1728,1736.

ZHANG Guangchao,HE Fulian.Pillar width determination and surrounding rocks control of gob-side entry with large cross-section and fully-mechanized mining[J].Rock and Soil Mechanics,2016,37(6):1721-1728,1736.

[10] 祁方坤,周跃进,曹正正,等.综放沿空掘巷护巷窄煤柱留设宽度优化设计研究[J].采矿与安全工程学报,2016,33(3): 475-480.

QI Fangkun,ZHOU Yuejin,CAO Zhengzheng,et al.Width optimization of narrow coal pillar of roadway driving along goaf in fully mechanized top coal caving face[J].Journal of Mining & Safety Engineering,2016,33(3):475-480.

[11] 张科学,张永杰,马振乾,等.沿空掘巷窄煤柱宽度确定[J].采矿与安全工程学报,2015,32(3):446-452.

ZHANG Kexue,ZHANG Yongjie,MA Zhenqian,et al.Determination of the narrow pillar width of gob-side entry driving[J].Journal of Mining & Safety Engineering,2015,32(3):446-452.

[12] 薛康生,付宝杰.沿空掘巷煤柱合理宽度研究与应用[J].地下空间与工程学报,2018,14(S1):403-408,438.

XUE Kangsheng,FU Baojie.Research and application of reasonable width of coal pillar driving along goaf[J].Chinese Journal of Underground Space and Engineering,2018,14(S1):403-408,438.

[13] 崔建军.深部沿空掘巷变形破坏机理及控制技术研究[J].煤炭科学技术,2017,45(7):12-17.

CUI Jianjun.Study on deformation and failure mechanism and control technology of deeply gob-side entry driving[J].Coal Science and Technology,2017,45(7):12-17.

[14] 郭金刚,王伟光,岳帅帅,等.特厚煤层综放沿空掘巷围岩控制机理及其应用[J].煤炭学报,2017,42(4):825-832.

GUO Jingang,WANG Weiguang,YUE Shuaishuai,et al.Surrounding rock control mechanism and its application of gob-side driving entry in extra thick coal seam[J].Journal of China Coal Society,2017,42(4):825-832.

[15] 张鹏鹏,郝兵元,王 凯,等.综放开采沿空掘巷小煤柱宽度留设及支护技术研究[J].煤炭科学技术,2018,46(5):40-46.

ZHANG Pengpeng,HAO Bingyuan,WANG Kai,et al.Study on width design of small coal pillar and support technology of gob-side entry driving by fully-mechanized top coal caving[J].Coal Science and Technology,2018,46(5):40-46.

[16] 郭金刚,王伟光,何富连,等.大断面综放沿空巷道基本顶破断结构与围岩稳定性分析[J].采矿与安全工程学报,2019,36(3): 446-454,464.

GUO Jingang,WANG Weiguang,HE Fulian,et al.Main roof break structure and surrounding stability analysis in gob-side entry with fully-mechanized caving mining[J].Journal of Mining & Safety Engineering,2019,36(3):446-454,464.

[17] 张广超,何富连.大断面强采动综放煤巷顶板非对称破坏机制与控制对策[J].岩石力学与工程学报,2016,35(4):806-818.

ZHANG Guangchao,HE Fulian.Asymmetric failure and control measures of large cross-section entry roof with strong mining disturbance and fully-mechanized caving mining[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(4):806-818.

[18] 王朋飞,赵景礼,王志强,等.非充分采动采空区与煤岩柱(体)耦合作用机制及应用[J].岩石力学与工程学报,2017,36(5):1185-1200.

WANG Pengfei,ZHAO Jingli,WANG Zhiqiang,et al.Mechanism of gob-pillar interaction for subcritical panels and its application[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(5):1185-1200.

[19] 张宇宁.大倾角中厚煤层沿空留巷理论及技术[D].重庆:重庆大学,2016.

[20] 王志强,苏 越,石 磊,等.错层位外错式沿空掘巷机理及相邻巷道的立体化联合支护技术[J].煤炭学报,2018,43(S1):12-20.

WANG Zhiqiang,SU Yue,SHI Lei,et al.Mechanism of external-misaligned stagger arrangement of roadway driven along next goaf and the 3D combined support technique of adjacent roadway[J].Journal of China Coal Society,2018,43(S1): 12-20.