移动扫码阅读

移动扫码阅读

大柳塔矿活鸡兔井1-2煤复合区煤层厚度10 m左右,上分层回采时底板局部下凹或顶煤局部留设过厚,且未采取铺网等人工制造假顶措施,可能对下分层开采造成较大影响。关于大跨度开切眼理论研究较为成熟,很多学者进行了深入研究[1-3],但在采空区下方施工宽9 m、高3.9 m的大断面开切眼及相关硐室在国内外鲜有报道[4-5]。

针对采空区下大断面开切眼支护工艺及支护参数优化进行科学研究与工程应用,制定安全开采保障措施,建立起一套开切眼支护方案确定—合理性验证—支护效果评价—推广应用的系统性技术体系,不仅为后续工作面开采提供参考依据,同时为类似条件煤炭资源的回收利用提供良好借鉴。国内相似工程应用案例主要集中在近距离煤层采空区下巷道掘进及支护工艺方面。

安宏图[6]对上层煤采后的坚硬顶板岩层结构进行了分析,确定了“类砌体梁”结构,提出下煤层回采巷道的支护方式为锚网加工字钢棚,并给出了具体的支护参数,能够确保巷道的稳定与安全。王震等[7]研究了极近距离煤层采空区下工作面巷道位置及支护方式,与上部残留煤柱合理错距9 m,有效避开上部采空区残留煤柱影响,提出了巷道支护对策及支护方案,工作面实现了安全回采。部分学者研究了极近距离煤层采空区下回采巷道支护技术及围岩控制方法 [8-10]。曹东升[11]通过理论分析给出极近距离煤层支护方案:以顶板厚度3 m 为分界线分段支护、提高锚杆强度及预紧力、高阻让压与护表。王龙飞等[12]为了解决深井近距离煤层群采空区下巷道围岩变形破坏严重的难题,结合煤柱载荷在底板岩层传递特征分析了上煤层底板应力分布规律,并通过FLAC 3D模拟分析,提出了以锚杆锚索支护为主,U型棚支护为辅的联合支护技术,并通过现场监测,验证了该技术的可靠性。郭萌等[13]通过理论分析和数值模拟方法分析了不同支护方案下的围岩屈服强度、垂直应力以及顶板垂直位移变化情况。确定了以高强预应力锚杆支护为基础、辅以间距为2 m 的 “11号工字钢 + 单体液压支柱”钢棚式主动支护方案。解决了顶板下沉问题,提高了企业经济效益。杨玉亮等[14]为了解决浅埋深薄基岩大采高综采面开切眼支护参数不合理,支护系统效能不足的问题,以红柳林矿 25206 工作面开切眼为工程背景进行研究,形成了一套较完善的支护体系,有效降低巷道支护成本,经济和社会效益显著。

相比较采空区下巷道支护问题,采空区下大断面开切眼支护技术研究较少。石圪台矿近距离煤层1-2上煤采空区下1-2煤大断面开切眼支护困难,通过钻探得出层间距仅为0.74~2.98 m,开切眼断面尺寸为7.9 m×3.0 m,综合开切眼实际生产条件,采用“锚杆+钢筋网片+锚索+钢梁棚+单体支柱”联合支护方案,通过近40 d巷道表面位移观测,顶底板最大移近量42 mm,两帮最大移近量26 mm,可满足工作面安装及正常回采要求[15]。吴昕[16]理论分析了开切眼顶板稳定性,通过模糊综合评价得出其围岩类别,从多方面探讨了开切眼一次支护可行性,根据工程类比法确定了开切眼一次成巷支护方案,并对围岩变形进行了监测,开切眼顶板最大离层量 21 mm,顶底板最大移近量 170 mm,实现了采空区下开切眼一次成巷支护。现有研究主要根据经验法提出采空区下巷道支护方案,再通过数值模拟或现场巷道围岩变形量监测对支护方案有效性进行验证[17-20]。基于此,通过薄板理论、FLAC3D及ANSYS数值模拟软件对采空区下开切眼掘进过程围岩变形及支护结构受力进行模拟计算,通过活鸡兔井1-2下煤203工作面开切眼开掘过程现场实测数据验证支护方案的合理性。针对上述问题进行科学研究与工程应用,不仅为后续工作面开采提供参考依据,也为国内外类似条件煤炭资源的回采提供良好借鉴。

在1-2煤下分层已有的几个工作面布置及开采过程中,开切眼均外错于上分层开切眼位置,将下分层开切眼布置于实体煤之下,因而开切眼施工及支护技术与以往无异。然而由于1-2下煤203工作面受到2-2煤小煤窑越界开采影响,若将开切眼外错于1-2上煤203工作面开切眼位置,则工作面需从小煤窑采空区上方经过,最终将1-2下煤203工作面开切眼布置于1-2上煤203工作面采空区下方。有必要对此类型开采及地质条件下开切眼顶板及两帮围岩稳定性进行研究。

现有支护方案根据以往巷道支护经验进行设计,主要采用有腿棚、单体液压支柱、钢筋网、锚托梁、抬棚梁、托梁锚索、玻璃钢锚杆、圆钢锚杆、塑料网、冷拔丝网等常用支护手段进行联合支护。当围岩变形量较大,现有支护方案不能有效阻止围岩变形时,则通过加密有腿棚、锚索、锚杆、单体支柱等来进行改善。这种设计思路基于经验主义,并没有进行科学的理论分析与试验验证。国内部分类似工程案例矿井开切眼尺寸及支护方式见表1。

表1 国内部分类似工程案例

Table 1 Some similar projects in China

矿井层间距/m尺寸/(m×m)支护方式平煤四矿17.05.8×3.0锚杆+钢带+金属网北峪煤矿0.8~1.56.5×2.8钢带+水力膨胀锚杆石圪台矿1.0~8.07.9×3.2 锚杆+钢筋网+钢梁

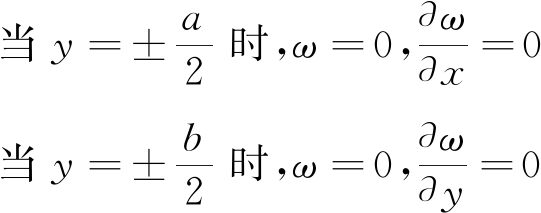

薄板理论为垂直于板平面的载荷作用下,或垂直载荷与板平面内载荷的共同作用下的弯曲变形和内力的理论。薄板是指厚度远小于长度和宽度的物体。选用薄板理论进行开切眼顶板极限破断距计算依据,主要考虑到以下4点因素:①煤系地层本身属于层状结构,属于薄板理论范畴之内;②开切眼开掘后悬空顶板为矩形断面,符合矩形薄板结构;③开切眼顶板厚度仅为2 m,远小于开切眼长度及宽度方向,属于薄板理论研究范畴;④顶板破断过程与薄板理论相似。自开切眼后至顶板初次破断前,可将开切眼顶板视为四边固支的矩形薄板结构,假设薄板长边边长为2a,短边边长为2b(图1),挠度为ω,四边固支薄板结构应满足位移边界条件:

图1 开切眼顶板破断前力学模型

Fig.1 Mechanical model of open-off cut roof before breaking

(1)

根据边界条件可得开切眼顶板挠度函数为

(2)

式中:c为常数;a,b分别为薄板长边与短边半长。

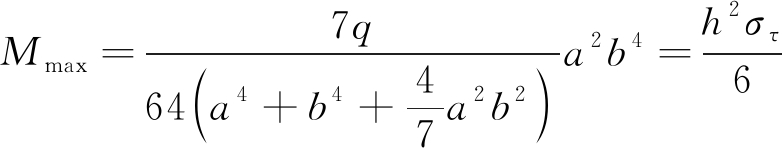

开切眼悬空顶板初次破断距为

(3)

式中:Mmax为岩层内最大弯矩;h为岩层厚度;στ为岩层抗拉强度。

根据工作面实际地质条件,开切眼跨度为9 m,顶板所受垂直载荷为0.427 MPa,岩层抗拉强度为1.06 MPa,间隔层厚度为2 m,可求得开切眼顶板初次破断距为17.85 m,周期破断距为7.38 m。考虑到现场实际施工流程为先开掘开切眼宽度5.4 m,后扩帮至9 m。若按照开切眼跨度5.4 m计算,则初次破断距为19.6 m,周期破断距为8 m。该理论计算值可为开切眼架棚支护最大滞后距离提供借鉴。

开切眼、端头架窝、采煤机机窝断面形状均选择矩形,所有巷道及硐室高度均为3.9 m,可满足工作面设备运输及安装。 选用ANSYS有限元软件进行模拟计算,现场支护用金属梁为11号工字钢,高度为(90±2)mm,腿宽(76±2)mm,腰厚(8±2)mm,模拟金属棚梁及棚腿弹性模量为210 GPa,密度为7 800 kg/m3,抗拉强度510 MPa,屈服强度345 MPa。

设计支护方案中主要支护结构包括锚杆、锚索、金属有腿棚、单体支柱。为分析支护结构在围岩变形后变形及受力特征,通过ANSYS数值模拟对不同支护方案支护效果进行模拟验证。共提出3种支护方案:方案1为金属有腿棚+中部1根单体支柱;方案2为金属无腿棚梁+3根单体支柱;方案3为金属有腿棚+3根单体支柱。3种支护方案如图2所示。

图2 3种模拟支护方案

Fig.2 Three simulated support schemes

顶梁及柱腿强度校核:

(4)

式中:σa、σb分别为顶梁、棚腿所承受的最大应力;M1max、M2max分别为顶梁及柱腿所受最大弯矩;F为断面积;R1、R2分别为顶梁、棚腿轴力;σ为顶梁及柱腿最大应力;fσ为钢材设计强度。

对于一架跨长为9.0 m的11号工字钢顶梁,顶梁达到屈服极限时的均布载荷约为18.6 kN/m,整架棚的使用载荷QS为167.2 kN,顶梁最大弯曲下沉量达到87.0 mm时,开始出现屈服变形。顶梁破坏时的均布载荷为26.7 kN/m,整架棚的破坏载荷QB为240.2 kN,顶梁最大弯曲下沉量为132.6 mm,此时顶梁发生破坏。当取顶梁均布载荷集度q为7.2 kN/m时,顶梁及棚腿强度符合条件,对应的顶梁最大弯曲下沉量为33.91 mm。

顶梁最大弯曲量:方案1为16.2 mm;方案2为12.4 mm;方案3为10.7 mm。3种方案中顶梁及棚腿强度均符合条件。在顶梁与棚腿连接处形成应力集中,棚腿部位遭受很大的侧向压力,在两侧发生弯曲变形,部分棚腿向巷道内移动,工字钢棚架支护易产生局部扭曲破坏、棚腿折腿破坏、屈曲破坏和肩角部位侧拱的局部压折破坏,不易发挥承载能力。根据数值模拟计算结果,方案1最大挠度理论解16.2 mm,最大挠度数值解20.3 mm;方案2最大挠度理论解12.4 mm,最大挠度数值解19.5 mm;方案3最大挠度理论解10.7 mm,最大挠度数值解15.3 mm。

如图3所示,从顶梁弯曲量对比曲线可以看出,方案3较方案1、2顶梁弯曲量明显降低。大跨度巷道支护共同点是釆用可缩装置或让压结构,允许支架或支护系统有一定的变形,以适应大跨度巷道压力与变形量大的特点。通过ANSYS计算有腿棚及单体支柱满足强度极限要求,增加3排单体支柱后的方案顶梁弯曲下沉量显著降低。

图3 顶梁弯曲量计算值

Fig.3 Value of top beam bending

一般进行巷道、硐室等关键地下岩体工程的模拟均使用大比例尺模型,即仅模拟巷道或硐室一定尺寸范围内的围岩,鲜见将顶板岩层模拟至地表,然后通过加载的方式模拟真实围岩应力条件。这样可以将重点研究区域突出,有利于分析围岩及支护结构如锚杆、锚索、梁、支柱等的变形及应力分布。

原设计模拟方案共模拟地层数19层,其中模拟底板3层,累积厚度为13.64 m;模拟煤层厚度9.96 m,取近似值10 m;模拟基岩厚度为81.06 m,模拟松散层厚度7.16 m。当上分层工作面开挖后进行下分层开切眼掘进。由于处于上工作面采空区之下,开切眼围岩变形量相比上部工作面开采引起的围岩变形而言微不足道,由于显示比例问题,不能直观、准确地反映开切眼开掘后围岩的变形及应力分布状况。即便是将上工作面开采后位移清零,计算后上部采空区上方覆岩会继续向下运移,依然导致开切眼围岩变形规律不明显。现将方案调整为:通过上部工作面开挖计算出开切眼上部顶板应力,重新建立大比例模型将开切眼显示比例放大,将以上计算得出的顶板应力通过等效直接顶的方式施加至开切眼顶板岩层。通过调整应力边界条件,让开切眼开挖前的原始地应力场与上煤层开采过后的应力场条件相近,从而得出与真实条件下相似度较高的模拟计算结果。

设计模型尺寸为长×宽×高=30 m×50 m×19.52 m,共包含底板粉砂岩、1-2煤层下分层、1-2煤上分层采空区矸石、粉砂岩顶板矸石4种岩性。通过多次调整实际载荷,最终得到当施加垂直载荷为6 MPa时,初始平衡后模型地应力场与之前计算结果较为一致。开切眼尺寸为长×宽×高=9 m×50 m×3.9 m,左侧边界煤柱宽10 m,右侧边界煤柱宽11 m。模型将分别在无支护条件下与支护条件下进行计算,对比分析得出支护系统在顶板减沉、阻止煤壁片帮鼓出、减缓应力集中程度等方面的效应。

为真实模拟开切眼顶板上方遗留采空区,采用物理、力学参数弱化方法,对已建立模型开切眼上方顶煤与直接顶进行弱化。12煤顶板在上工作面开采后已垮落成为矸石,弱化系数取0.5,间隔层(2 m煤层)处于下“三带”影响区,弱化系数取0.7。

受限于开切眼掘进工程地质条件、现有支护条件、前期工作面液压支架无法利用等,目前能够选择的支护方案即通过锚网索等主动支护结构与有腿棚、单体支柱等被动支护结构相结合进行联合支护。若遇围岩变形过大而不能满足支护要求时,可通过加密现有支护结构达到稳定围岩变形的目的。顶板锚杆间距为900、900、1 200、600、900、900、1 200、900、900 mm,3排单体支柱紧挨左右煤壁各1排,巷道5.4 m 与3.6 m分界线位置布置1排,锚索、金属梁、单体支柱排距均为1 m。现将排距由1 m改为0.5 m进行加密支护验证。上述试验中锚杆及金属梁间排距完全按照现有支护方案进行。

图4分别为锚索+金属梁+单体支柱排距0.5 m、排距1 m及无支护条件下围岩垂直位移分布情况。加密支护后顶板下沉得到明显减弱,以中部单体支柱为界形成一大一小2个下沉区域,右侧3.6 m区域顶板下沉运动几乎被完全阻止,且与左侧下沉区中间形成宽度近1 m的无沉降区。左侧沉降区呈现一定非对称性,核心沉降区靠近左侧煤壁,底鼓也同样被中部单体支柱分为左右2个区域。顶板锚索最大轴力达到0.82 GPa,位于锚索下部端头位置,锚索上端头锚固段处于受压状态,最大压应力为3 kPa,锚索自由段主要由顶板下沉而产生的拉应力;煤壁锚杆主要应力状态为自由段受拉,锚固段与外露段受压。

图4 顶板下沉情况

Fig.4 Roof subsidence condition

图5a—图5c为加密支护与未支护条件下顶板下沉量监测数据及顶板减沉率(测线位于开切眼上方0.2 m处,测线1、测线2为沿开切眼宽度方向布置的位移测线;测线12为沿开切眼宽度方向布置的应力测线;测线13、测线14为沿开切眼掘进方向布置的应力测线)。由图5得加密支护后顶板减沉效果显著提高,开切眼中部顶板减沉率达60%以上,加密支护后中部顶板下沉量降至2 cm以内,满足支护要求。

加密支护后底鼓得到有效抑制,加密支护段底鼓降低率达到57%,靠近右侧煤壁位置降低率最高达到90%。加密支护与未支护条件下煤壁帮鼓监测数据及帮鼓量降低率。相比于顶板下沉与底鼓,支护结构对煤壁横向位移的抑制效果较弱,加密支护后煤壁横向位移降低率最高仅为17%左右。图5d—图5f为加密支护与未支护条件下顶板垂直应力监测数据及垂直应力变化率。加密支护后开切眼上方顶板应力恢复程度相比未加密时更加显著,顶板应力峰值由1 MPa增加至4.5 MPa。两侧煤壁应力有所下降,表明支护强度越大,开切眼顶板压力越大,两侧煤壁压力越小。

图5 加密支护排距与未加密顶板下沉及垂直应力对比

Fig.5 Comparison of influence of spacing of encrypted support on roof subsidence and vertical stress

优化前支护方案如图6a所示,其支护方式为顶板锚索+有腿棚+单体支柱+托梁锚索+钢筋网+冷拔丝网+圆钢锚杆+玻璃钢锚杆。单体支柱仅在巷道中部距左侧巷壁5.4 m处布置1排。为了提高开切眼巷道整体支护能力,将上述支护方案优化为在巷道两侧煤壁及中部布置3排单体支柱,如图6b所示。

图6 增加2排单体支柱优化方案

Fig.6 Optimization scheme of adding two rows of single pillars

开切眼两侧煤壁处用矿用11号工字钢加工棚腿,腿窝深度为10 cm,开切眼宽度5.4 m与3.6 m分界线位置布置1排单体液压支柱,液压支柱上端顶在纵向钢梁上。为了保证开切眼掘进过程顶板安全,考虑到工字钢棚腿容易在较大载荷下发生弯曲变形,不利于整体支护效果的提升。现将已有支护方案优化为在两侧煤壁处补打2排单体液压支柱,液压支柱可在顶板大变形下通过压缩立柱的方式吸收顶板变形能,一般不会产生弯曲变形,大幅提升整体支护效果。将优化后的支护方案进行数值模拟计算,对比分析优化前与优化后支护效果差异,为现场施工提供借鉴。

先前方案计算中,棚腿采用“beam”结构单元模拟工字钢梁,现在原有棚腿旁边通过“pile”桩单元模拟单体液压支柱。桩结构单元要通过几何参数、材料参数和耦合弹簧参数来定义。桩构件的刚度矩阵与梁构件的刚度矩阵是相同的。除了提供梁的构造特性外,桩还提供了与实体单元法线方向和剪切方向发生的相互摩擦作用。在这点上,桩实际上是组合了梁和锚索的作用,适合于模拟法向和轴向都有摩擦作用的桩基。

优化支护方案后顶板下沉量监测数据如图7所示。从顶板下沉量监测曲线可以看出,优化后的方案较优化前方案顶板位移明显降低,开切眼中部顶板最大下沉量仅为20 mm,相比未支护情况下顶板减沉率最高达到65%,且开切眼中部单体支柱左侧5.4 m区域减沉效果高于右侧3.6 m区域。相比于未优化前的支护方案,优化后的支护方案顶板减沉率提高了10个百分点。

图7 优化方案顶板下沉监测数据

Fig.7 Monitoring data of roof subsidence in optimized scheme

优化前与优化后底鼓量差别不大,而且优化后底鼓量反而略大于优化前,但差别仅在1 cm左右,对实际生产不会造成影响。巷道两侧增加单体支柱后,单体支护压力会加剧底鼓。

优化方案对煤壁横向位移影响几乎为0。同样,优化方案对顶板垂直应力分布影响也不大,优化后0.5 m支护排距与优化前基本一致,优化后1 m支护排距在开切眼上方顶板垂直应力有所降低,从优化前峰值4.47 MPa降低至优化后3.66 MPa,峰值位置距离左侧煤壁3 m,基本处于中部单体支柱左侧5.4 m区域中部顶板位置。优化后的方案在顶板下沉量控制与顶板垂直应力减压方面具有显著效果。

为采空区下大断面开切眼在服务周期内安全稳定进行现场跟班,跟踪开切眼施工情况,现场监测围岩稳定性、记录巷道出现的异常情况。

在开切眼内设置测站进行观测(位移测点1、2、3、4位于开切眼顶板表面,测站布置如图8所示),结果如下:根据表面位移监测结果,除1号测站(机头架窝)外,开切眼内其他区域顶板完整性较好。监测初期,顶板下沉量出现增加趋势,在掘进开切眼贯通20 d后,顶板下沉量达到最大12 mm,此后顶板基本不再下沉(图9)。

图8 测站布置

Fig.8 Layout of station

图9 测站顶板下沉量

Fig.9 Roof subsidence of the station

在距离机头架窝117 m处的5号测站出现3 mm 离层;开切眼内顶板离层最大位置为6号测站,距离开切眼173 m左右,最大离层量为6 mm;其余测站离层值均≤3 mm(图10)。据钻孔窥视确定离层范围,选取位于同一轴向位置,距离层仪3 m的621号钻孔进行分析,孔内未见明显水平裂隙,无离层现象,可确定离层仪深浅基点发生位移是局部现象,两点范围内岩层出现破碎,产生较小裂纹,引起深部位移。

图10 测站顶板深部位移

Fig.10 Displacement value of deep roof of station

1)通过理论计算无支护条件下顶板周期破断距离8 m,为开切眼架棚支护最大空顶距提供借鉴。

2)结构应力有限元软件分析有腿棚及单体支柱满足强度极限要求,且增加3排单体的顶梁弯曲下沉量明显降低。

3)数值模拟优化支柱排距与支护结构,顶板最大下沉量为20 mm,应力降低0.81 MPa。优化后方案在顶板下沉量控制与顶板垂直应力减压方面具有显著效果。

4)现场监测结果表明,开切眼内顶板最大下沉量为12 mm,最大离层量6 mm,且为局部区域位移,开切眼整体完成性较好,优化后方案效果良好。对同类型采空区下大断面开切眼支护设计有很好的借鉴作用。

[1] 张茂林,庞东林,于德成.综放大断面开切眼锚杆参数的研究与应用[J].采矿与安全工程学报,2008,25(1):113-118.

ZHANG Maolin,PANG Donglin,YU Decheng.Research and application of parameters of bolts in large section open-off cut of fully mechanized caving face[J].Journal of Mining & Safety Engineering,2008,25(1):113-118.

[2] 牛少卿,杨双锁,李 义,等.大跨度巷道顶板层面剪切失稳机理及支护方法[J].煤炭学报,2014,39(S2):325-331.

NIU Shaoqing,YANG Shuangsuo,LI Yi,et al.Shear instability mechanism and support methods of laminated roof and floor strata in roadway[J] .Journal of China Coal Society,2014,39(S2):325-331.

[3] 柴肇云,康天合,李义宝,等.特厚煤层大断面开切眼锚索支护的作用[J].煤炭学报,2008,33(7) :732-737.

CHAI Zhaoyun,KANG Tianhe,LI Yibao,et al. Anchoring effect of contiguous thick coal seam large section roadway for cable bolts supporting[J].Journal of China Coal Society,2008,33(7):732-737.

[4] 何富连,许 磊,吴焕凯,等. 厚煤顶大断面切眼裂隙场演化及围岩稳定性分析[J].煤炭学报,2014,39(2):336-346.

HE Fulian,XU Lei,WU Huankai,et al. Evolution of fracture field and stability analysis of surrounding rock in large section cut hole of thick coal roof [J]. Journal of China Coal Society,2014,39(2):336-346.

[5] 周坤鹏,王 伟,徐鹏飞,等. 复杂地质条件下大断面切眼联合支护探索与实践[J].煤炭工程,2013,45(6):31-33.

ZHOU Kunpeng,WANG Wei,XU Pengfei,et al. Exploration and practice of combined support for large section cut under complex geological conditions[J]. Coal Engineering,2013,45(6):31-33.

[6] 安宏图.极近距离煤层采空区下回采巷道布置与围岩控制技术研究[D].太原:太原理工大学,2015.

AN Hongtu. Study on the mining roadway arrangement and surrounding rock control technology in mined-out area of ultra-close multiple-seams mining[D].Taiyuan:Taiyuan University of Technology,2015.

[7] 王 震,娄 芳,金士魁,等.极近距离煤层采空区下回采巷道位置及围岩控制研究[J].煤炭工程,2020,52(2):1-4.

WANG Zhen,LOU Fang,JIN Shikui,et al. Roadway position and surrounding rock control technology under mining goaf in contiguous close coal seam[J]. Coal Engineering,2020,52(2):1-4.

[8] 尚 奇. 1m近距离煤层采空区下回采巷道应力场分布及支护技术研究[D].太原:太原理工大学,2018.

SHANG Qi.Study on the stress field distribution & supporting technology for miing roadway under goaf in 1 m close distance coal seams mining[D]. Taiyuan:Taiyuan University of Technology,2018.

[9] 张百胜,杨双锁,康立勋,等. 极近距离煤层回采巷道合理位置确定方法探讨[J]. 岩石力学与工程学报,2008,27(1):97-101.

ZHANG Baisheng,YANG Shuangsuo,KANG Lixun,et al. Discussion on method for determining reasonable position of roadway for ultra-close multi-seam[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(1):97-101.

[10] 张 炜,张东升,陈建本,等. 极近距离煤层回采巷道合理位置确定[J]. 中国矿业大学学报,2012,41(2):182-188.

ZHANG Wei,ZHANG Dongsheng,CHEN Jianben,et al. Determining the optimum gateway location for contiguous close coal seams [J]. Journal of China University of Mining & Technology,2012,41(2):182-188.

[11] 曹东升.云冈矿极近距离煤层采空区下巷道支护技术实践[J].煤炭科学技术,2015,43(S1):73-75,79.

CAO Dongsheng. Roadway supporting technology practice under contiguous contiguous seams goaf in Yungang Mine[J].Coal Science and Technology,2015,43(S1):73-75,79.

[12] 王龙飞,常泽超,杨战标,等.深井近距离煤层群采空区下回采巷道联合支护技术[J].采矿与安全工程学报,2018,35(4):686-692.

WANG Longfei,CHANG Zechao,YANG Zhanbiao,et al. Combined support technology of roadway under mined gob of ultra-distance seams in deep mine[J].Journal of Mining & Safety Engineering,2018,35(4):686-692.

[13] 郭 萌,弓培林,李 鹏.极近距离煤层采空区下巷道补强支护参数研究[J].煤炭工程,2020,52(1):54-58.

GUO Meng,GONG Peilin,LI Peng. Study on reinforcement support parameters of under-goaf lower roadway in very close distance coal seams[J].Coal Engineering,2020,52(1):54-58.

[14] 杨玉亮,徐祝贺,韩 浩.浅埋深薄基岩大采高综采面开切眼支护技术[J].煤炭科学技术,2020,48(12):51-60.

YANG Yuliang,XU Zhuhe,HAN Hao.Support technology of open-off cut in fully mechanized face of large mining height with shallow burial depth and thin bedrock[J]. Coal Science and Technology:2020,48(12):51-60.

[15] 赵兴华.近距离煤层上覆采空区下大断面开切眼掘进技术研究[J].煤炭技术,2018,37(12):77-80.

ZHAO Xinghua. Study on excavation technology of large section open-off cut under overlying mining goaf in close distance seams[J]. Coal Technology,2018,37(12):77-80.

[16] 吴 昕.采空区下综采工作面开切眼一次成巷支护技术[J].煤炭科学技术,2015,43(9):139-143.

WU Xin. One driving completed gateway support technology applied to open-off cut in fully- mechanizedcoal mining face under goaf [J].Coal Science and Technology,2015,43(9):139-143.

[17] 张忠温,吴吉南,范明建,等. 近距离煤层采空区下巷道支护技术研究与应用[J]. 煤炭工程,2015,47(2):37-40.

ZHANG Zhongwen,WU Ji’nan,FAN Mingjian,et al.Research on roadway support technology under goaf of close coal seam[J]. Coal Engineering,2015,47(2):37-40.

[18] 陈贵阳,李 元. 近距离采空区下巷道支护稳定性研究[J]. 煤炭技术,2015,34(10):52-54.

CHEN Guiyang,LI Yuan. Supporting stability study of mining roadway under close distancegobs[J]. Coal Technology,2015,34(10):52-54.

[19] 何 杰,王中奎,李光营. 复杂地质条件下大断面切眼支护技术[J]. 煤矿开采,2012,17(4):60-62.

HE Jie,WANG Zhongkui,LI Guangying. Support technology of large section cut under complex geological conditions[J]. Coal Mining Technology,2012,17(4):60-62.

[20] 汪华君,陈善乐,温良霞. 极近距离下煤层大断面开切眼支护技术研究[J]. 煤炭工程,2013,45(12):68-71.

WANG Huajun,CHEN Shanle,WEN Liangxia. Study on support technology of large cross section open-off cut in seam under ultra close distance seam[J]. Coal Engineering,2013,45(12):68-71.