0 引 言

我国煤层瓦斯含量普遍较高,矿井瓦斯灾害较为严重,目前钻孔抽采是预防瓦斯突出的重要手段[1]。但是由于煤层瓦斯抽采钻孔易变形、坍塌失稳,大幅降低了瓦斯抽采效率,使得煤与瓦斯的高效共采难以顺利实施[2-4]。

目前,已有众多学者对瓦斯抽采钻孔的稳定特性进行了大量研究。在钻孔变形失稳的理论分析方面,刘春[5]建立了考虑孔隙流体渗流的钻孔变形失稳的线弹性模型,对钻孔破坏的埋深效应、孔隙压力效应及侧压系数效应进行深入研究。王振等[6]研究了孔底及孔壁的破坏形式,建立了钻孔失稳的力学模型。李松涛等[7]基于Hoke-Brown强度准则研究了钻孔围岩塑性区分布特征。文献[8-10]通过研究钻孔应力理论模型,探讨钻孔变形破坏机理。在钻孔变形失稳的物理试验研究方面,杨伟东等[11]研究了钻孔密封段煤-水泥异质结构的变形破坏特征。张英[12]依据钻孔变形破坏特征,在现场采用孔口注浆固化、孔内主动支护措施后,钻孔抽采效果良好,稳定性较高。高亚斌[13]采用双轴加载试验模式,通过声发射事件数和能量研究了含孔试样的损伤特征。李忠辉等[14]以松软煤层钻孔为研究对象,分析了瓦斯抽采钻孔服役寿命周期特征及其破坏规律。张飞燕等[15]通过数值模拟分析了煤层钻孔变形破坏特征,发现钻孔主要以剪切破坏为主。

以上研究表明,大多数学者研究了单调加载下瓦斯抽采钻孔的变形破坏特征,对采动影响下抽采钻孔应力的动态变化特征考虑较少,而采动条件下工作面前方煤体受到周期性载荷作用[16-17],因此需进一步研究循环载荷条件下钻孔失稳机理。笔者开展了含钻孔型煤试件的单调加载和分级循环加卸载试验,通过数字散斑技术(XTDIC)研究单轴压缩过程中试样的裂纹、变形局部化带位移及孔周位移演化规律,有助于揭示采动影响下瓦斯抽采钻孔的失稳破坏机制。

1 分级循环加卸载试验方案设计

1.1 试样制备

试验煤样选自贵州青龙煤矿11813工作面,破碎后筛选粒径为0.425~1.000 mm的煤粉,加腐植酸钠、水(煤粉、腐植酸钠、水的质量比为8∶2∶1)调制成具有一定黏性的混合材料,利用高低频冲击仪进行制样,加载速率为0.05 mm/s,加载至120 kN时保持稳压状态10 min,试样长宽高均为70 mm,制作按照GB/T 23561.7—2009《煤和岩石物理力学性质测定方法》严格执行。成型后,试样在养护箱放置7~14 d,设置温度25 ℃,湿度60%。

1.2 分级循环加卸载试验设备

1.2.1 DYD-10电子万能试验机

笔者通过自行研制的DYD-10电子万能试验机进行单轴压缩试验,加载系统可选择多种控制方式,如开环、负荷、变形和位移等,试验采用加载速率为0.5 mm/min的位移控制加载系统,试验机加载过程中可自动采集时间、轴向载荷、位移等数据。

1.2.2 XTDIC系统

XTDIC系统将数字图像相关技术(DIC)与双目立体视觉技术相结合,基于试样表面设置的种子点,通过追踪加载过程中的散斑点,实现试样不同加载状态的变形测量,XTDIC监测如图1所示。

图1 XTDIC监测示意

Fig.1 Schematic of XTDIC monitoring

1.3 分级循环加卸载试验方案

试验开始前,先对试样表面进行散斑布点,然后将电子万能试验机及XTDIC系统同步开启进行试验,试验结束后同时停止,试样加载路径如图2所示,其中O为试样初始加载点,A、C、E、G、I、K为每次循环的加载顶点,B、D、F、H、J、L为每次循环的卸载低点,M、N为稳压打钻阶段的起始点与终止点。

图2 试样加载路径

Fig.2 Specimen loading path

预设稳压压力(MN段)为本试验含钻孔型煤试件线弹性阶段初期应力[18](试验结果约0.5 kN),稳压3 min,稳压期间内在试样中心进行钻孔,钻孔倾角0°,直径5 mm,然后按照图2加载路径进行加载试验。设置第1次循环的加载峰值为单调加载试样的线弹性阶段应力(1.5 kN),并根据试样的单轴抗压强度,设置6个卸载点,有6个卸载点既能充分了解试样各阶段的变形破坏特征,又能够尽量减小分级加卸载的次数。在工程实践中,煤岩体在周期荷载作用下的每次加载应力峰值有所不同,如果加载应力峰值比前一次小,则煤岩体产生的损伤可以忽略不计,所以采用应力不断递增的分级加卸载方式更符合工程实际[19],试验设计每次循环比上次循环应力峰值递增0.5 kN,同时为保证DYD-10电子万能试验机保持稳定及试验数据的连续性,试样每次循环加载至峰值载荷后,均卸载至1 kN。

2 分级循环加卸载试验结果

2.1 不同加载路径下试样强度特征

根据试验方案对含钻孔型煤试样进行压缩试验,得到试样应力应变曲线在不同加载路径下的结果如图3所示。

图3 不同加载路径下的应力应变曲线

Fig.3 Stress-strain curves for different loading paths

由图3可知,与单调加载试样相比,分级循环加卸载路径下试样抗压强度由1.002 MPa减小至0.956 MPa,减小幅度为4.59%。循环加卸载条件下,理想弹塑性状态下试样应力应变曲线同步对应,但由于试样自身存在大量的微结构,在加载过程中应力应变曲线不完全对应,并形成滞回环,如图3b所示。试样加载过程中产生的变形包括不可逆变形、弹性变形,在卸载阶段试样弹性变形可恢复,而不可逆变形会对试样造成永久性的损伤,因此分级循环加卸载路径下试样抗压强度减小。

2.2 不同加载路径下的裂纹演化规律

2.2.1 单调加载煤体裂纹演化

通过XTDIC系统对钻孔周围裂纹发生显著变化且有代表性的图像处理,得到单调加载路径下不同应力状态试样的裂纹演化规律如图4所示。

由图4可知,轴向应力为0.101 MPa时,试样内部原生裂隙压实闭合,表面发生微小变形,无明显应变集中带出现;轴向应力为0.277 MPa时,钻孔施工完成,上部出现1条剪切裂纹,下部出现1条拉伸裂纹;轴向应力为0.592 MPa时,钻孔上部剪切裂纹、下部拉伸裂纹向外延伸,同时钻孔左上方有微小的远场裂纹产生,左下方新增1条剪切裂纹;峰值应力时刻,钻孔右下方新增1条剪切裂纹,左上方微小的远场裂纹演变为与钻孔贯通的剪切裂纹;最终破坏时刻,钻孔右侧远场裂纹持续发育并迅速贯通试样边界,钻孔下方2条剪切裂纹延伸至试样底部使试样发生结构性失稳破坏,强度失效,试样破坏模式属于以剪切破坏为主的拉剪复合破坏,破坏形状呈“X”状。

图4 单调加载路径下试样裂纹演化

Fig.4 Crack evolution of specimen under monotonic loading path

2.2.2 分级循环加卸载煤体裂纹演化

为分析循环加卸载过程中煤体裂纹演化规律,对图2中试样典型受力状态进行标识,根据标识状态分析试样裂纹演化,结果如图5所示。

图5 分级循环加卸载路径下试样裂纹演化规律

Fig.5 Crack evolution of specimens under multistage cyclical loading-unloading paths

由图5可知,含孔试样在标识点M时,此时试样未施工钻孔,处于压密阶段,在压缩过程中存在局部变形,变形整体较小;在标识点N时,此时钻孔施工完成,打破原有的应力平衡状态,使钻孔周围出现应力集中现象,表现为钻孔周围变形增大,上部出现2条微小剪切裂纹,下部出现1条拉伸裂纹,裂纹整体较小。在标识点A时,试样处于第1次循环加载峰值状态,钻孔周围原有的3条微小裂纹缓慢发育,由于此时应力较低,试样表面没有新生裂纹出现。在标识点B时,试样表面裂纹无明显变化。直至标识点G处,此时试样处于第4次循环加载峰值状态,应力相对较高,在钻孔下部出现3条微小的远场裂纹。在标识点L处,试样表面多条裂纹持续发育扩展。在峰值应力时刻,钻孔下部远场裂纹与钻孔贯通,裂纹发育扩展速度较快。在最终破坏时刻,钻孔左上方剪切裂纹与左侧贯穿试样表面的远场裂纹贯通,致使试样强度骤减,遭到破坏。

综上分析,试样首先在钻孔上、下方产生与钻孔贯通的初始裂纹,随后产生距钻孔较远的远场裂纹,在峰值应力时刻,远场裂纹扩展速度加快,与钻孔两侧的剪切裂纹贯通,形成宏观破裂带,从而导致整个试样破坏,宏观破裂带以拉伸型破坏为主,剪切型破坏为辅,钻孔周围破坏呈“X”状。

3 不同加载路径下煤体位移演化特征

XTDIC系统通过采集不同加载时刻试样表面的散斑图像,与加载前标定的图像进行对比分析,随后通过一系列的计算能够获得试样表面位移演化特征。

3.1 局部化带位移演化分析

3.1.1 虚拟引伸计

由于从XTDIC系统监测的位移场中无法直接获得裂纹起裂时间及张开错动位移值,为深入研究裂纹演化规律,笔者采用“虚拟引伸计”处理XTDIC数据,这种方法与传统的引伸计原理相似,但不需要在试样表面布置传感器[20]。首先,通过XTDIC处理图像得到试样不同加载时刻对应的变形特征;其次,根据应变场中应变集中带定位裂纹位置。最后,根据研究需要确定“安装”引伸计的位置。

“虚拟引伸计”计算原理如图6所示,通过在裂纹垂直方向两侧对称布置2个测点,根据XTDIC监测结果计算可得到裂纹张拉、错动位移,公式为

(1)

式中:δ1、δ2分别为裂纹张开量、错动量;u1、u2为测点x方向位移;v1、v2为y方向位移;θ为x轴与测点连线的夹角。

图6 虚拟引伸计计算原理

Fig.6 Principle of virtual extensometer calculation

不同加载路径下试样峰值应力时刻对应的裂纹形态如图7所示,笔者选取与钻孔贯通的裂纹进行局部化带位移演化分析,并规定张开位移量以张为正,压为负。同时,为使试样错动位移在同一象限内,便于比较[21],文中规定局部化带a、d、e、h以顺时针方向错动为正,局部化带b、c、f、g以逆时针方向错动为正。

图7 不同加载路径下试样峰值应力时刻裂纹形态

Fig.7 Crack pattern at moment of peak stress in specimen under different loading paths

3.1.2 局部化带位移演化分析结果

按照上述分析方法对不同加载路径下试样的局部化带位移进行分析,结果如图8、图9所示。

图8 单调加载过程局部化带位移演化曲线

Fig.8 Displacements of localization bands evolution curves during monotonic loading

由图8可知,单调加载试样张拉位移、错动位移均随着时间的增长而增大。局部化带b、d张拉位移在加载初期相对较大,位移增长速度快,通过分析裂纹演化特征发现局部化带b、d出现较早。局部化带a、c张拉位移分别在347、455 s时增长速度加快,表明局部化带a、c在此刻形成。综合分析发现局部化带c错动位移值最大,局部化带b张拉位移值最大,是导致钻孔失稳的主要因素。

图9 分级循环加卸载过程局部化带位移演化曲线

Fig.9 Displacements of localization bands evolution curves during multistage cyclical loading-unloading

由图9可知,局部化带g在稳压阶段完成钻孔施工后张拉位移迅速增长,局部化带h在前3个循环加卸载过程中张拉位移增长较小,自第4个循环开始,增长速度较快。

通过对图5试样裂纹演化规律分析发现,局部化带g在钻孔施工完成后可明显监测到,而此时局部化带e、f相对不明显,局部化带h直至第4次循环才被监测到。通过对比试样不同时刻裂纹演化发现,峰值应力时刻试样表面裂纹发育程度加快,此时对应的错动位移、张拉位移增长迅速。

试样加载、卸载阶段局部化带位移演化在时间尺度上均滞后于应力变化,这主要是因为试样的非均质特性,并且内部存在诸多微结构,试样加载过程中内部微结构发生接触黏合、黏滑摩擦等造成局部化带位移滞后于应力变化[21]。

综上分析,试样在加载顶点与卸载低点的张拉、错动位移随着循环次数的增加逐渐增大,局部化带位移演化曲线总体上呈现波动上升,并且在时间上滞后于应力变化。

3.2 孔周位移演化分析

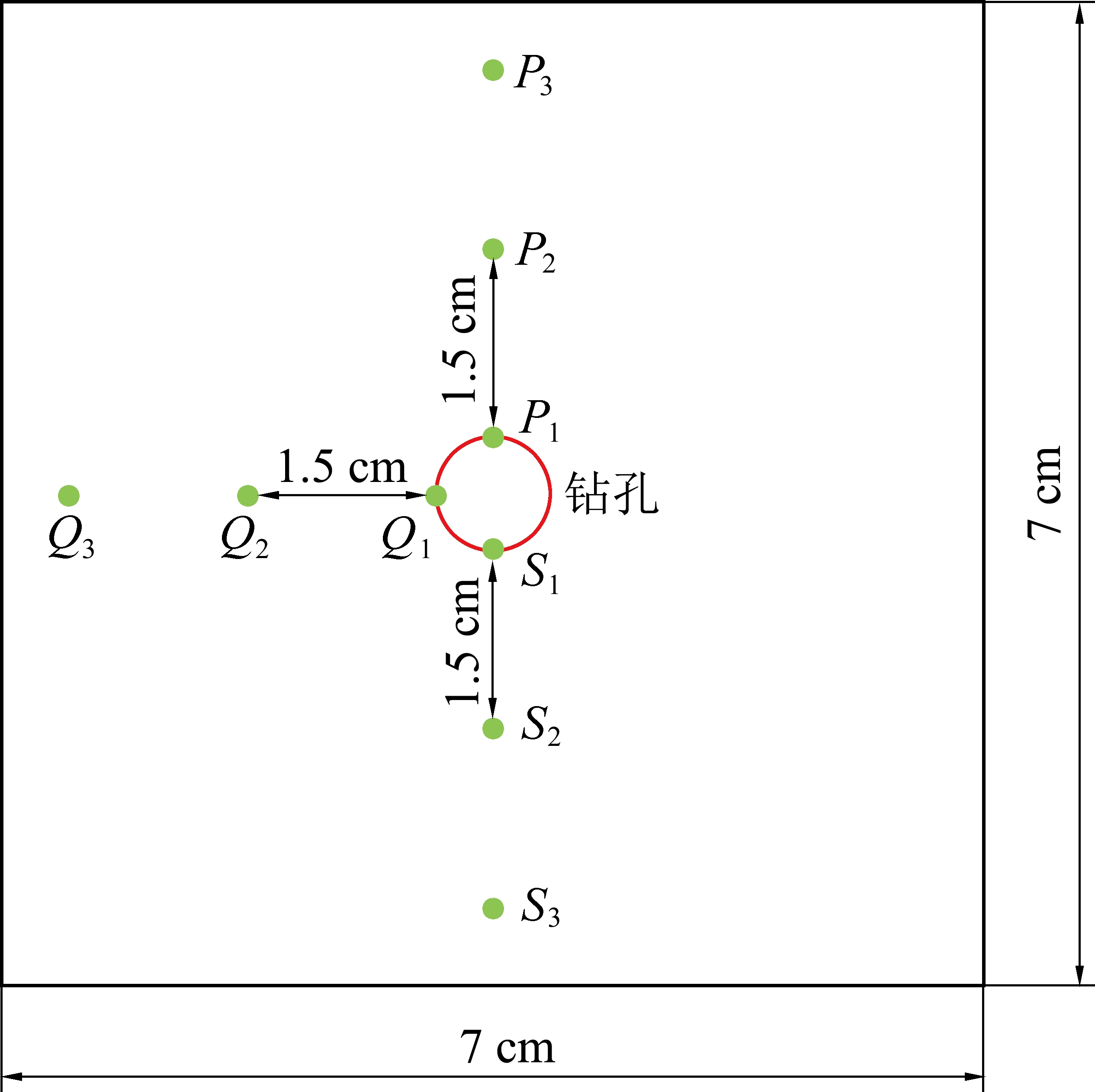

为进一步定量化分析试样加载过程中钻孔周围位移演化特征,在钻孔上方、下方及左侧分别布置3个测点,如图10所示。

图10 测点布置

Fig.10 Arrangement of measurement points

不同加载路径下试样测点位移演化曲线如图11所示,在初始加载阶段,不同加载路径下试样表面各测点位移变化较大,主要是因为此时试样所受应力较小,内部存在原始微小裂隙被压密。在稳压阶段,试样测点位移增长缓慢。随着加载应力进一步增大,单调加载路径下试样各测点位移呈线性增长,临近破坏时刻,位移值突增。分级循环加卸载路径下试样在卸载阶段,测点位移变化较小,有轻微的恢复现象,最大恢复量为0.149 mm,位移随时间增长表现为“台阶式”递增现象。综合分析发现不同加载路径下各位移测点层位越高,加载过程中相同时刻的位移值越大。

图11 不同加载路径下试样测点位移曲线

Fig.11 Displacement curves of specimen measurement points under different loading paths

4 结 论

1)与单调加载试样相比,分级循环加卸载路径下试样抗压强度由1.002 MPa减小至0.956 MPa,减小幅度为4.59%。

2)分级循环加卸载路径下,含钻孔试样的最终破坏是由远场裂纹与钻孔两侧的剪切裂纹贯通形成宏观破裂带导致,破坏模式为拉剪复合破坏,破坏形态呈“X”状。

3)试样在加载顶点与卸载低点的张拉、错动位移随着循环次数的增加逐渐增大,位移演化曲线总体上呈现波动上升趋势,并且在时间上滞后于应力变化。

4)不同加载路径下位移测点层位越高,加载过程中相同时刻的位移值越大。分级循环加卸载路径下试样在卸载阶段,测点位移变化较小,有轻微的恢复现象,最大恢复量为0.149 mm,位移随时间增长表现为“台阶式”递增现象。

[1] 袁 亮.煤及共伴生资源精准开采科学问题与对策[J].煤炭学报,2019,44(1):1-9.

YUAN Liang.Scientific problem and countermeasure for precision mining of coal and associated resources [J].Journal of China Coal Society,2019,44(1):1-9.

[2] 王 伟,程远平,袁 亮,等.深部近距离上保护层底板裂隙演化及卸压瓦斯抽采时效性[J].煤炭学报,2016,41(1): 138-148.

WANG Wei,CHENG Yuanping,YUAN Liang,et al.Floor fracture evolution and relief gas drainage timeliness in deeper underground short-distance upper protective coal seam extraction[J].Journal of China Coal Society,2016, 41(1):138-148.

[3] 林海飞,李树刚,赵鹏翔,等.我国煤矿覆岩采动裂隙带卸压瓦斯抽采技术研究进展[J].煤炭科学技术,2018,46(1):28-35.

LIN Haifei,LI Shugang,ZHAO Pengxiang,et al.Research progress on pressure released gas drainage technology of mining cracking zone in over-burden strata of coal mine in China[J].Coal Science and Technology,2018,46(1):28-35.

[4] 杨宏民,任发科,王兆丰,等.瓦斯抽采钻孔封孔质量检测及定量评价方法[J].煤炭学报,2019,44(S1): 164-170.

YANG Hongmin,REN Fake,WANG Zhaofeng,et al.Quality inspection and quantitative evaluation method for borehole sealing in gas drainage[J].Journal of China Coal Society, 2019,44(S1): 164-170.

[5] 刘 春.松软煤层瓦斯抽采钻孔塌孔失效特性及控制技术基础[D].徐州:中国矿业大学,2014.

[6] 王 振,梁运培,金洪伟.防突钻孔失稳的力学条件分析[J]. 采矿与安全工程学报,2008,25(4):444-448.

WANG Zhen,LIANG Yunpei,JIN Hongwei.Analysis of mechanics conditions for instability of outburst-preventing borehole[J].Journal of Mining & Safety Engineering, 2008, 25(4):444-448.

[7] 李松涛,孙玉宁,王永龙,等.基于Hoke-Brown 准则的瓦斯抽采钻孔稳定性分析及封孔技术[J]. 安全与环境学报, 2016, 16(3):135-139.

LI Songtao,SUN Yuning,WANG Yonglong,et al.Analysis of the stability of the gas extraction boreholes based on the Hoke-Brown criterion and their sealing-up methods[J]. Journal of Safety and Environment, 2016, 16(3):135-139.

[8] ZHOU Xiaohua,LIU Weiji,JIANG Jun.Research regarding coal-bed wellbore stability based on a discrete element model[J].Petroleum Science, 2014,11(4):526-531.

[9] WU Hao,FANG Qing,GUO Zhikun. Zonal disintegration phenomenon in rock mass surrounding deep tunnels[J]. Journal of China University of Mining & Technology, 2008,18(2):187-193.

[10] HASHEMI S S,TAHERI A,MELKOUMIAN N. Shear failure analysis of a shallow depth unsupported borehole drilled through poorly cemented granular rock[J].Engineering Geology,2014,183:39-52.

[11] 杨伟东,霍中刚,舒龙勇,等.钻孔密封段异质结构变形破坏特征试验研究[J].煤炭科学技术,2020,48(6):122-128.

YANG Weidong,HUO Zhonggang,SHU Longyong,et al. Experimental study on deformation and failure characteristics of heterostructure in borehole sealing section[J].Coal Science and Technology,2020,48(6):122-128.

[12] 张 英.松软破碎煤层瓦斯抽采钻孔失稳机理分析及加固技术[J].煤炭科学技术,2018,46(7):178-183.

ZHANG Ying.Instability mechanism analysis and reinforcement technology of gas drainage drilling soft-broken coal seam[J].Coal Science and Technology,2018,46(7):178-183.

[13] 高亚斌.钻孔水射流冲击动力破煤岩增透机制及其应用研究[D].徐州:中国矿业大学, 2016.

[14] 李忠辉,王恩元,郑安琪,等.煤层瓦斯抽采钻孔变形破坏测试技术及其应用研究[J].煤炭科学技术,2020,48(10):37-44.

LI Zhonghui,WANG Enyuan,ZHENG Anqi,et al.Research on testing technology of deformation and failure of boreholes in coal seam gas drainage and its application[J].Coal Science and Technology,2020,48(10):37-44.

[15] 张飞燕,韩 颖,杨志龙.煤层钻孔失稳破坏的数值模拟研究[J].中国矿业,2013, 22(9):115-117.

ZHANG Feiyan,HAN Ying,YANG Zhilong.Numerical sim-ulation of borehole failure in coal seam.[J].China Mining Magazine,2013,22(9):115-117.

[16] 郭军杰,程晓阳.循环载荷下煤样渗透特性试验研究[J].中国安全生产科学技术,2017, 13(6):92-97.

GUO Junjie,CHENG Xiaoyang.Experimental study on perm-eability characteristics of coal samples under cyclic loading[J].Journal of Safety Science and Technology,2017, 13(6):92-97.

[17] 李晓泉,尹光志,蔡 波.循环载荷下突出煤样的变形和渗透特性试验研究[J].岩石力学与工程学报,2010,29(S2):3498-3504.

LI Xiaoquan, YIN Guangzhi,CAI Bo. Experimental study on deformation and seepage properties of outburst coal samples under cyclic loading[J]. Chinese Journal of Rock Mechanics and Engineering,2010,29(S2):3498-3504.

[18] 王章琼,晏鄂川,王亚军.片岩损伤裂隙系统生成及裂隙率间接定量表征方法研究[J].力学季刊,2015,36(4):697-702.

WANG Zhangqiong,YAN Echuan,WANG Yajun. Generation of damage fracture system and indirect quantitative characterization of fracture ratio to schist[J].Chinese Quarterly of Mechanics,2015,36(4):697-702.

[19] 刘之喜.岩石分级加卸载本构及能量演化规律[D].淮南:安徽理工大学,2019.

[20] 郭文婧,马少鹏,康永军,等.基于数字散斑相关方法的虚拟引伸计及其在岩石裂纹动态观测中的应用[J].岩土力学, 2011,32(10):3196-3200.

GUO Wenjing,MA Shaopeng,KANG Yongjun,et al.Virtual extensometer based on digital speckle correlation method and its application to deformation field evolution of rock specimen[J].Rock and Soil Mechanics,2011,32(10):3196-3200.

[21] 杨小彬,韩心星,王逍遥,等.等幅循环加载岩石变形局部化带位移演化规律[J].煤炭学报,2019,44(4):1014-1048.

YANG Xiaobin,HAN Xinxing,WANG Xiaoyao,et al. displacements evolution laws of deformation localization bands of rock under constant amplitude cyclic loading[J].Journal of China Coal Society,2019,44(4):1014-1048.