0 引 言

随着地下煤矿横向采掘面积的扩展和纵向开采深度的增加,井下与地面间的管线连接、物资运送等工作量随之增大。单依靠传统的井工巷道作为输送通道,加重了巷道负担,迫使巷道掘进断面扩大、掘进长度增加,由此带来的成本投入及安全风险也随之增加[1-2]。矿区地面大直径钻孔可实现地面与井下直接连通,其主要用途包括:①抽排水、抽采瓦斯;②通风;③下料,如用于采空区沉陷治理的填充物料,可通过大直径钻孔直接投放到治理区域附近;④布设缆线;⑤抢险救援,当井下发生事故人员被困时,可通过地面大直径精确透巷钻孔作为逃生通道,将被困人员救出[3-5]。因此,地面大直径钻孔可弥补或替代部分井下掘进巷道的功能,经济效益和安全效益显著,应用前景广阔。

地面大直径钻孔作为井下与地面的连接通道,孔深一般不超过1 000 m,终孔孔径为400~1 500 mm。区别于岩心钻探工艺涉及的小口径钻孔(直径30~150 mm)和煤矿区井筒(一般直径5 m以上),矿区地面大直径钻孔通常采用正向钻进工艺成孔后下套管固井、完井,其成孔工艺具有独特性[6]。随着科技的发展和不断的实践探索,矿区地面大直径钻孔成孔技术及装备不断完善。在实际应用中,根据钻孔的不同用途,各类型的转盘钻机与车载钻机并举,传统的泥浆正循环钻进工艺与先进的气动潜孔锤钻进工艺共存。但任何大直径钻孔施工必须以安全、高效成孔为中心,通过技术的创新和配套装备的改进提高钻进效率,增强市场竞争力,特别是当应用于煤矿抢险救援时,能够提供坚实可靠的技术保障。笔者基于多年的科研成果和实践经验,总结了矿区地面大直径钻孔成孔的关键技术,并介绍了典型施工案例,分析了配套装备现状及应用特点,提出了大直径钻孔成孔技术与装备的发展方向。

1 地面大直径钻孔与巷道连通方式

根据井下生产情况和巷道布设条件,地面大直径钻孔与井下的连通方式主要分为以下2种情况。

1)钻孔直接连通巷道,如图1a所示。地面开孔点一般选择在井下巷道正上方,钻孔采用三开孔身结构设计。一开封固表土层;二开钻进至巷道顶部,预留20~35 m厚度岩层作为支撑[7],完成二开固井;三开裸眼钻进与巷道连通。

2)成孔后从井下掘硐室与钻孔连通,如图1b所示。当井下巷道尚未形成时,钻孔采用二开孔身结构设计,一开封固表土层,二开钻进至目标巷道侧帮3~5 m距离后下套管固井、完井,井下巷道形成后从侧帮掘硐室与钻孔连通。

图1 地面大直径钻孔与井下巷道连通方式示意

Fig.1 Sketch of connection mode between surface large diameter borehole and underground roadway

无论采取何种方式将钻孔与井下巷道连通,矿区地面大直径钻孔的成孔过程均主要包括以下施工工序:导向孔精确定向钻进、扩孔钻进、下套管、固井。现实中也有无需钻进导向孔而直接使用大直径钻头一次性钻进成孔的案例,如美国魁溪矿难事故救援,采用单体式大直径气动潜孔锤直接钻进ø660 mm钻孔至73 m透巷,最终救援成功[8]。但此方法无法定向,只能依靠较浅的孔深来保障钻孔精度,在国内煤矿普遍采深较大的情况下,应用需求不多。

由大直径钻孔成孔工序可知,在确保精确中靶的基础上,大直径钻孔孔径和套管尺寸较大,由此带来的钻进碎岩面积大、扩孔钻进效率低、钻具承受载荷高、套管自重大等一系列问题,对其钻进装备及工艺技术提出了特殊要求。

2 地面大直径钻孔成孔关键技术

2.1 导向孔钻进技术

地面大直径钻孔一般经过多级扩孔达到终孔孔径,因此,首先实施的导向孔钻进尤为关键,基本要求是精确定向和快速钻进。参照石油钻井的相关技术,结合大直径钻孔成孔工艺特点,导向孔精确快速钻进技术主要有以下3种方案。

1)“PDC钻头+螺杆马达“复合钻井技术。利用钻机转盘(或动力头)带动钻具回转,加上螺杆马达自身转子回转,共同驱动PDC钻头高速切削岩层,是钻井领域广泛应用的快速钻井技术[9];配套无线随钻测量系统,能够满足导向孔精确快速钻进的要求。在焦作某矿区地面大直径排水孔导向孔钻进过程中,采用“ø215.9 mmPDC钻头+ø165 mm螺杆钻具+泥浆脉冲式MWD系统”及配套钻具组合,匹配F-800泥浆泵,平均机械钻速达到15.6 m/h。

2)空气潜孔锤钻进技术。为进一步提高坚硬基岩层导向孔的钻进效率,采用空气潜孔锤钻进工艺,配套电磁波无线随钻测量系统,在孔深较浅、或钻孔偏斜在可控范围内的情况下钻进,可大幅提高机械钻速。晋城某矿区煤层气钻井工程项目进行的空气潜孔锤随钻测量钻进试验,采用“ø311 mm空气潜孔锤+抗震型EM-MWD系统”及配套钻具组合,供风量60~70 m3/h,平均机械钻速超过28 m/h。空气潜孔锤用于导向孔钻进时需要注意2点:①目前尚无法实施随钻定向,只能通过电磁波随钻测量系统监控钻孔轨迹,若偏斜过大,需更换螺杆马达纠斜;②孔内涌水不利于钻进、排渣,甚至有卡钻风险。

3)下导管钻进技术。大直径钻孔一般须下一开套管封固表土层后再进行二开施工,因此二开导向孔在基岩层的钻进过程中,基于正循环的排渣通道口径上下不一致,即携带岩屑的循环介质在基岩层通过孔壁和钻具环空上返,到一开底部后,变为通过一开套管内壁与钻具环空上返。上返通道截面积的骤然增大,必然导致上返流速骤降,极易造成沉砂卡钻。气举反循环钻进工艺可有效解决上述排渣问题,但该技术不能配套螺杆钻具及随钻仪器实施定向钻进,且操作成本相对较高,从技术、经济角度均不能满足常规口径的导向孔钻进要求。下导管钻进技术具有快捷、经济、适用性强的特点,其技术原理如图2所示。首先在一开底部居中钻进1~2 m导管底座并下入导管,简易坐封后通过导管下钻施工完成导向孔,提钻并拔出导管,然后进行后续扩孔钻进。在彬长矿区相邻3.6 km施工的2个大直径钻孔,二开导向孔均采用“PDC钻头+螺杆马达”复合钻进技术,其中一孔实施下导管钻进技术,导向孔平均机械钻速比另一孔提高213%[10]。

图2 导向孔下导管钻进技术原理

Fig.2 Technical principle of guide hole down pipe drilling

2.2 扩孔钻进技术

扩孔钻进是大直径钻孔成孔的关键工序。在导向孔的基础上,大直径钻孔经过多级序扩孔,达到终孔孔径。扩孔钻进主要解决2个问题:一是大截面岩层的高效破碎,二是排渣。目前,国内大直径钻孔扩孔钻进主要采用泥浆正循环、气举反循环和集束式气动潜孔锤反循环3种工艺方式。每种工艺有各自的特点和适用范围,但都聚焦于提高碎岩和排渣效率问题,力求实现快速扩孔钻进。

2.2.1 泥浆正循环钻进工艺

泥浆正循环钻进工艺是最早采用的扩孔技术,以其设备机具配套简便、工艺技术成熟而被广泛应用。通过优化扩孔级序、优选钻头、增大泵排量等手段,泥浆正循环扩孔钻速不断提高。比如在某大直径排水孔二开扩孔钻进过程中,结合当地石盒子组砂泥岩互层的特点,在完成ø215.9 mm导向孔的基础上,分别采用直径380、500、680 mm的PDC扩孔钻头,并以不低于25 L/s的排量循环,与同类型临井直接扩至ø680 mm孔径相比,虽然增加了扩孔次数,但二开循环钻速比临井提高了1.3倍。

泥浆正循环扩孔钻进中,由于孔径大,钻柱与孔壁之间的环空较大,钻柱在孔内呈现较大自由度的不规则弯曲变化形态,极易发生屈曲[11]。根据临界正弦屈曲公式[12]可知:为避免发生屈曲,须选配大尺寸、高强度钻具,才能增大在很大范围内与钻速近似成线性关系的钻压,以提高钻速。但此方法较为笨拙,且泥浆正循环工艺无法从根本上解决扩孔排渣效率低的问题。因此泥浆正循环扩孔工艺虽然应用早、较为普遍,但无法满足高效扩孔钻进要求。

Fcr=2.55(EIq2)1/3

(1)

式中:Fcr为底部轴线临界正弦屈曲载荷,N;E为钻柱弹性模量,MPa;I为惯性矩,mm4;q为钻柱线重,N/m。

2.2.2 气举反循环钻进工艺

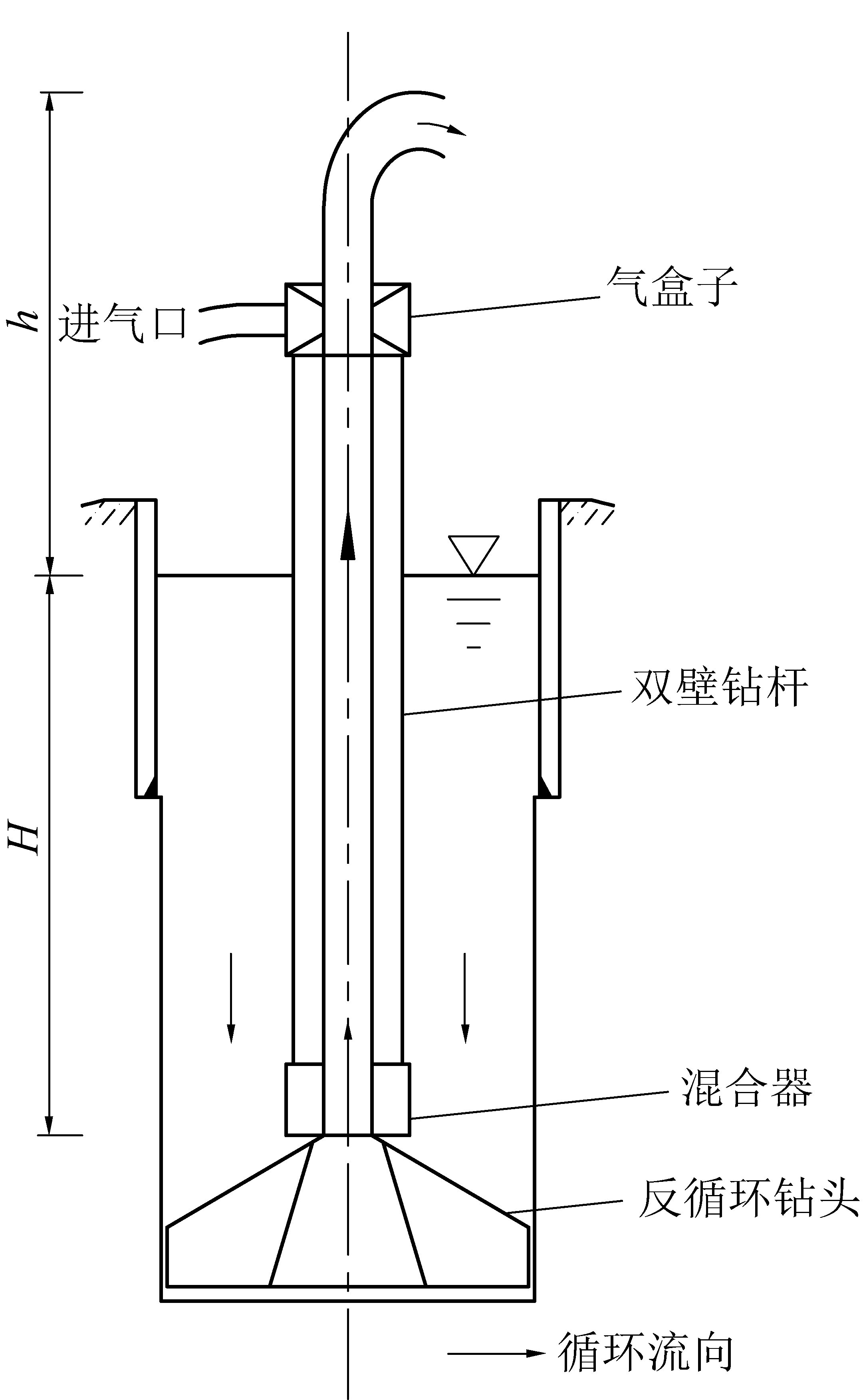

气举反循环钻进工艺是利用压缩空气与钻杆内的冲洗液混合形成低比例的气水混合物,从而钻杆内外液柱具有一定压力差,在该压力差的作用下促使形成反循环[13]。气举反循环具体形成过程(图3)为:压缩空气由空压机传输到气盒子,经双壁钻杆输送至气水混合器,压缩空气在混合器中与泥浆混合形成气泡,气泡在上升过程中由于围压减小而不断膨胀,使得钻具内外产生压差,泥浆在压差的作用下从孔径环状间隙流向钻具内通道,当转盘(或动力头)驱动整个钻具钻进时,泥浆便可携带孔底产生的岩屑沿钻具内通道向上运行,最终以固、气、液三相流的形式排出孔外。岩屑在沉淀池中沉淀,泥浆以自流(或灌注)方式沿孔径环状间隙流向孔底,继续冲洗钻头并携带岩屑。

图3 气举反循环钻进示意

Fig.3 Sketch of air-lift reverse circulation drilling

根据气举反循环工作原理,当循环液下行方向产生的压强大于上行方向的压强时,即可形成反循环,且压差越大,反循环效果越强烈。因此,空气混合器沉没深度、沉没比、送往双壁钻杆内的空气压力和送风量,是影响气举反循环钻进能力和钻进效率的重要控制参数。其中,沉没比为

(2)

式中:α为沉没比;h为孔内液面与排渣出口的距离,m;H为混合器的没入深度,m。

在实际施工中,α≥0.5时才可建立有效的反循环。

气举反循环钻进工艺通过改变排渣方式,提高了大直径钻孔排渣效率,有利于一次性钻进较大直径孔,配合以高效的反循环钻头和合理的供风及钻进参数,扩孔钻效提升明显。某矿大直径瓦斯抽排孔工程采用气举反循环钻进工艺在基岩段扩孔钻进时,选用OGFD-10/15型空压机(额定风量10 m3/min,额定压力1.5 MPa)、ø219.1 mm双壁钻杆及配套钻具,钻进ø444.5 mm孔径,最大岩块直径达84.5 mm,排渣口流量16.6~38.8 L/s,平均钻速0.68 m/h[14]。

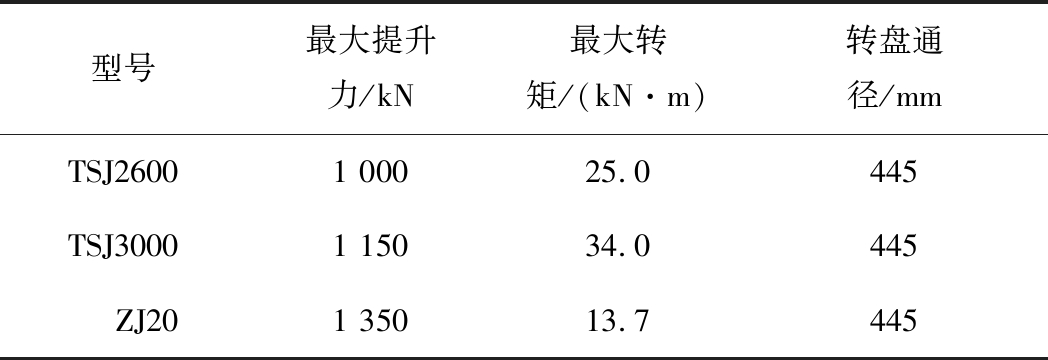

2.2.3 集束式气动潜孔锤反循环钻进工艺

集束式气动潜孔锤钻进工艺利用压缩空气作为驱动介质,以较大的冲击功和高频冲击潜孔锤钻头,在钻机回转的带动下,钻头低速回转切削岩石,是一种高效钻井工艺,在钻进中硬-硬岩层时,效率更高。集束式气动潜孔锤反循环钻进工艺将潜孔锤快速钻进技术和反循环高效排渣技术结合,从根本上解决了钻进和排渣2个难题,是大直径钻孔快速钻进的关键技术。应用于救援钻孔施工,在透巷前可以提前将孔内浆液排出,透巷时因其采用空气循环介质,能够最大程度地减少对井下被困人员的伤害。集束式气动潜孔锤反循环钻进如图4所示。在导向头的引导下,扩孔钻进时由双壁钻杆环空压入的空气,通过配气室后进入正循环单锤驱动钻头工作,岩屑通过排渣管进入中心管后由双壁钻杆内管上返[15]。

图4 集束式气动潜孔锤反循环钻进示意

Fig.4 Sketch-map of air reverse circulation drilling with cluster down-the-hole hammer

在山西某矿大直径救援孔施工过程中,采用研制的ø711/311 mm集束式气动反循环潜孔锤及配套机具,在二开上石盒子组基岩段钻进时,孔内注气量35~70 m3/min,转速13~24 r/min,注气压力1.0~2.0 MPa,正常钻进期间,形成了良好的反循环排渣效果,机械钻速1.0~4.0 m/h,平均机械钻速2.1 m/h。与同等条件下的泥浆正循环牙轮扩孔钻进相比,钻速提高了1.6倍[16]。

2.3 下套管及固井技术

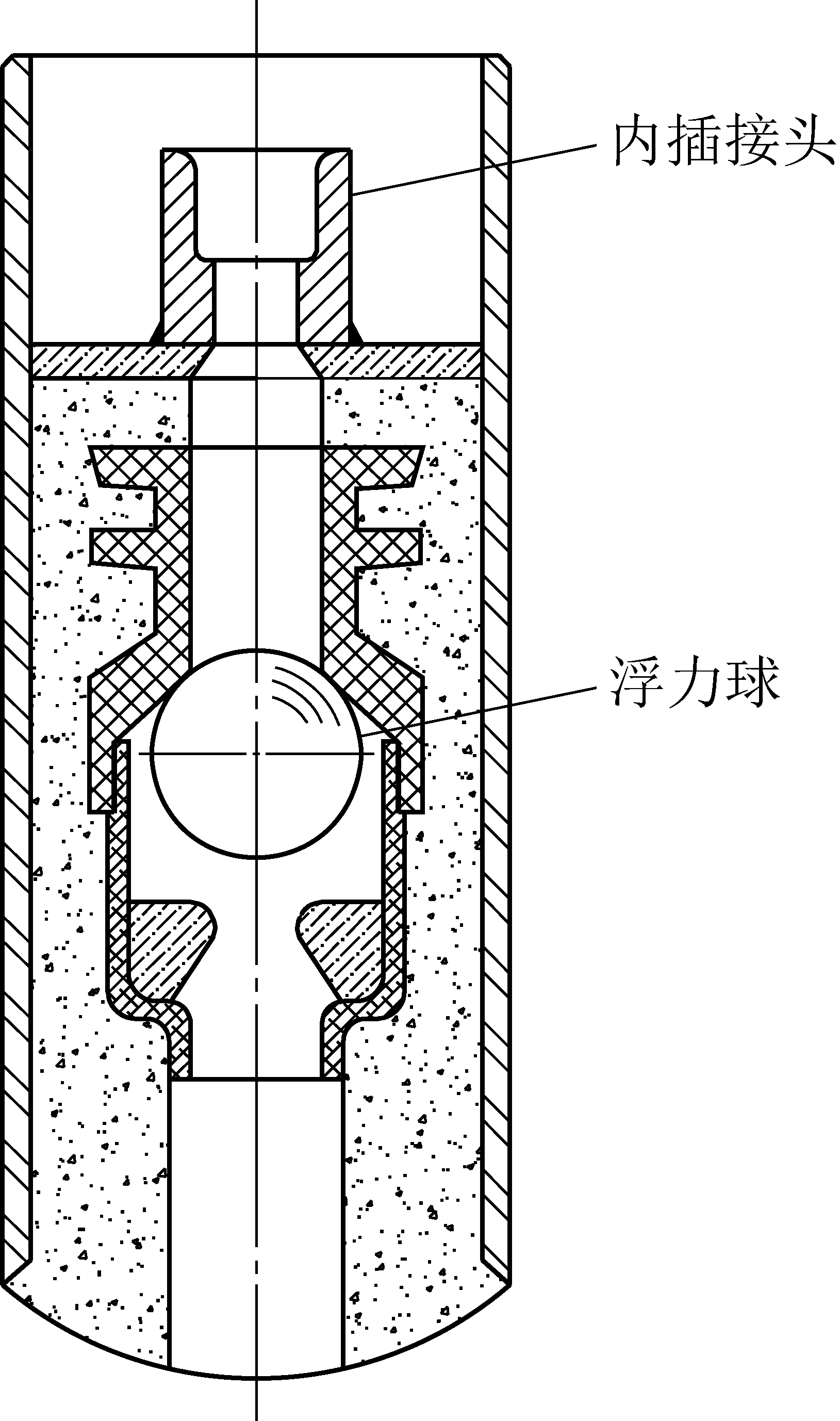

与石油固井用套管不同,大直径钻孔主要使用无缝管、螺旋管或直缝管,采用焊接方式连接下放。由于终孔孔径大,下入的套管外径大、总质量大、套管外壁与孔壁环空间隙大等因素,为确保套管安全下放并提高固井质量,宜采用提吊浮力法下套管和内插法固井。借用石油行业常规尺寸的浮箍、浮鞋原理[17],加工与下放套管尺寸匹配大直径焊接式浮箍、浮鞋(图5),提高浮力球额定抗压值,满足套管下放及固井要求。

图5 浮箍、浮鞋结构示意

Fig.5 Sketch of floating collar and floating shoe

套管下放过程中,孔内泥浆无法进入套管内部,而环空泥浆对套管外壁产生压强,随着下深增加,套管有被挤毁的风险;同时浮力球受压也越来越大,有失效风险。2种风险都可能造成严重的下套管事故,必须适时向管内回灌泥浆,确保套管既不被挤毁、又能使钻机以较小提升力下放,同时确保浮力球受压在额定范围内。套管下放完成后,在钻杆底部安装匹配接头居中下钻并与内插接头密封连接,固井。某大直径电缆孔二开套管质量81.1 t,超出钻机额定提升力(600 kN),采用提吊浮力法下套管过程中,随时核查套管强度,不断向套管内注入适量清水,使钻机提升力在不超过270 kN的情况下顺利下放套管,套管下放过程中浮力球承受最大压强3.65 MPa(额定抗压20 MPa),采用内插法顺利完成固井并满足检测要求。

3 地面大直径钻孔施工装备

结合矿区地面大直径钻孔成孔工艺技术特点,通过相关科研项目的支持和实践创新,大直径钻孔施工装备不断完善。从起初直接使用水源钻探装备,到引入浅层油气井装备、引进国外车载钻机装备,再到国产车载钻机研制成功并投入使用,形成了能够满足不同孔深、孔径、钻进工艺等要求的配套装备体系。

3.1 钻井装备

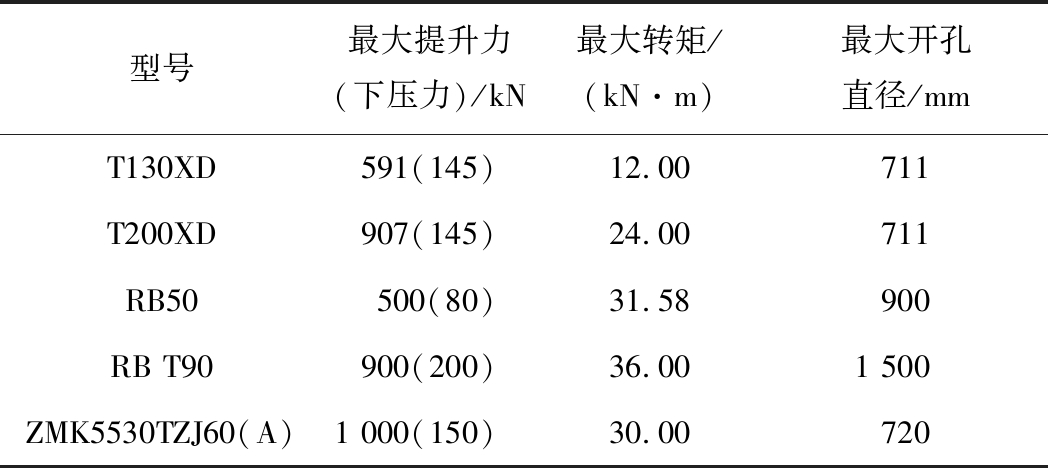

1)钻机。由于大直径钻孔碎岩面积大,孔内复杂情况多,对钻机选型的基本要求是转矩大,一般不低于12 kN·m,相应提升力不低于600 kN。同时为方便大直径钻头起下钻,其转盘或工作台通过空间应较大。施工中常见的转盘式钻机主要以水源钻机为主,浅层油气井钻机为辅,钻机型号主要有TSJ2600、TSJ3000、ZJ20型等,主要参数见表1;车载钻机主要有美国雪姆T130XD、T200XD型和德国宝峨RB50、RBT90型,以及国产ZMK5530TZJ60(A)型等,主要参数见表2。

表2 常用车载钻机主要参数

Table 2 Main parameters of common truck-mounted drilling rig

型号最大提升力(下压力)/kN最大转矩/(kN·m)最大开孔直径/mmT130XD591(145)12.00711T200XD907(145)24.00711RB50500(80)31.58900RB T90900(200)36.001 500ZMK5530TZJ60(A)1 000(150)30.00720

表1 常用转盘钻机主要参数

Table 1 Main parameters of common rotary drilling rig

型号最大提升力/kN最大转矩/(kN·m)转盘通径/mmTSJ26001 00025.0445TSJ30001 15034.0445ZJ201 35013.7445

国产ZMK5530TZJ60(A)型车载钻机采用柴油机为动力源,钻机主机、控制系统、动力泵站和冷却系统集成安装在车载底盘上;最大夹持的钻具直径为245 mm,最大排渣管汇内径为150 mm;可满足泥浆钻进、空气潜孔锤钻进、泡沫钻进、定向钻进等多种常规工艺方法的施工要求,还可满足大直径牙轮钻头扩孔钻进、大直径潜孔锤反循环钻进等工艺的施工要求[18]。

2)泥浆泵。泥浆正循环扩孔钻进工艺对泥浆泵排量要求较大,通常使用石油钻井用3NB系列和F系列泥浆泵。3NB系列泥浆泵主要有3NB1000和3NB1300型等,F系列泥浆泵主要有F800、F1000型等。为提高循环流速,施工中也有将2台泵组并联同时工作的情况。随着反循环钻进工艺的普及推广,正循环扩孔工艺的市场竞争力逐渐减弱。

3)固控系统。扩孔钻进揭露的孔壁面积大,需要采取专门的措施维护孔壁稳定性。选用振动筛、除砂器、除泥器三级固控系统,通过合理调配泥浆性能,可满足护壁要求。该系统相对简化,运输方便,满足快速搬迁的要求。

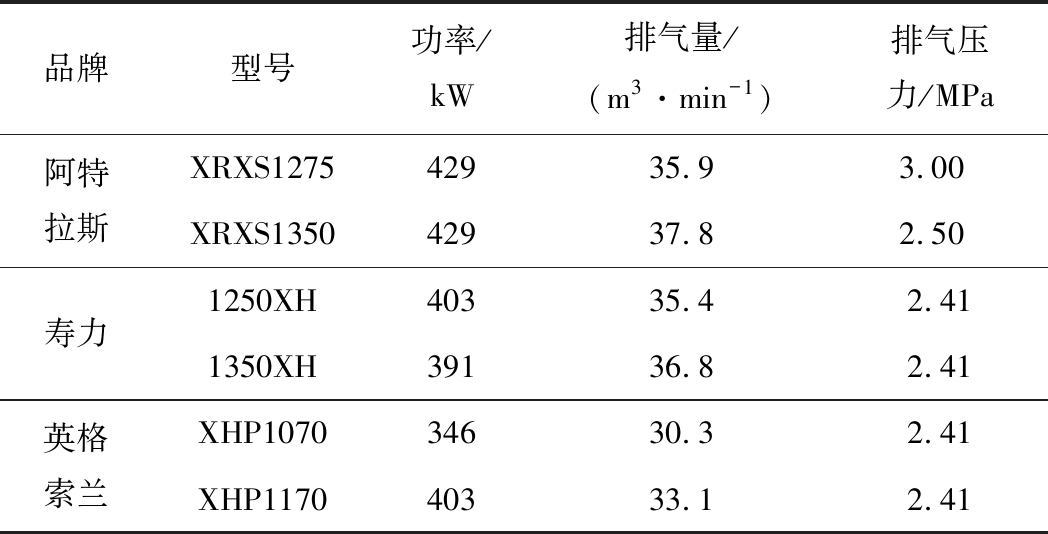

4)空压机。采用空气正/反循环钻进工艺,需使用空压机将高压空气注入孔内,驱动潜孔锤工作并作为循环介质将岩屑携带至地面。大直径钻孔施工中所用的空压机一般为中风压空压机,排气量20~35 m3/min,排气压力2.0~3.5 MPa,主要有阿特拉斯XRXS1275、XRXS1350型,及美国寿力1250XH、1350XH型和英格索兰(韩国斗山)XHP1070、XHP1170型等系列产品(表3)。采用集束式气动潜孔锤反循环扩孔钻进时,为应对孔内复杂情况,可同时配备2台或多台空压机(及增压机)工作。

表3 常用空压机主要参数

Table 3 Main parameters of common air compressor

品牌型号功率/kW排气量/(m3·min-1)排气压力/MPa阿特拉斯XRXS127542935.93.00 XRXS135042937.82.50 寿力1250XH40335.42.411350XH39136.82.41英格索兰XHP107034630.32.41XHP117040333.12.41

3.2 钻具

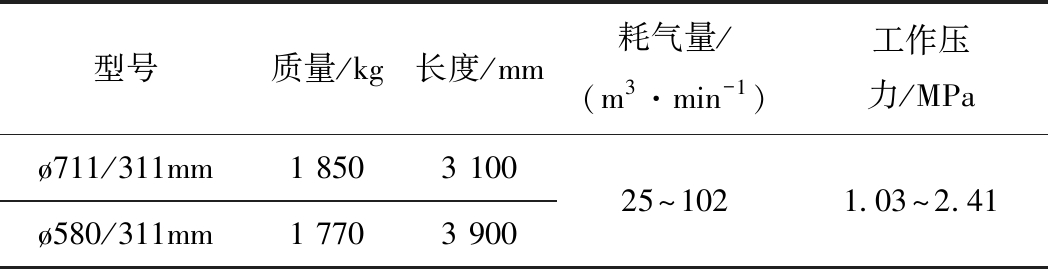

在普遍采用石油行业标准系列的钻杆、钻铤、螺杆马达等钻具基础上,为满足集束式气动潜孔锤反循环钻进工艺要求,研制了集束式气动反循环潜孔锤(外形如图4所示,基本技术参数见表4),并根据钻进要求配套ø178 mm双壁钻杆、气盒子、气水混合器、双壁保护接头等。集束式气动反循环潜孔锤由3个常规正循环潜孔锤均布在同一圆周面上组合而成,单锤尺寸为ø203.2 mm,配ø215.9 mm冲击器,主要结构包括双壁接头、配气室、单锤、排渣管、密封盘以及导向头等[19]。ø178 mm双壁钻杆外管内径152.4 mm,内管外径127 mm、内径114.3 mm,能够满足循环通道的尺寸要求。

表4 集束式气动反循环潜孔锤基本技术参数

Table 4 Basic technical parameters of reverse circulation cluster down-the-hole hammer

型号质量/kg长度/mm耗气量/(m3·min-1)工作压力/MPaø711/311mm1 8503 100ø580/311mm1 7703 90025~1021.03~2.41

3.3 随钻测量系统

在随钻测量系统监测钻孔轨迹的基础上,通过定向调控技术,确保大直径钻孔精确中靶。随着无线随钻测量技术的发展,测量方式不断丰富,测量精度越来越高,有力推动了大直径钻孔的普及应用。常见的随钻测量系统主要包括泥浆脉冲式和电磁波式。

1)泥浆脉冲式无线随钻测量系统(MWD)。该测量系统起步较早,应用广泛,井下仪器串由脉冲发生器、电磁阀、测量探管、电池筒及坐键短节组成,地面系统由压力传感器、地面机、司钻显示器等组成,优点是技术成熟、价格较低,缺点是受钻井液含砂量、含气量影响较大,信号传输速度较慢[20]。国内泥浆脉冲式无线随钻测量系统测量误差一般为:井斜角±0.1°,方位角±1°,工具面±1°。近年来,国内泥浆脉冲发生器设计、制造取得进展,脉冲信号稳定性有所提高。

2)电磁波无线随钻测量系统(EM-MWD)。井下仪器串由电池短节、发射天线及各传感器构成,需装入专用无磁钻铤中,地面系统由接收天线、司钻显示器、地面机及信号传输系统组成,优点是信号传输效率较高,对循环介质要求低,可在充气钻井、气体钻井中使用,特别适用于救援钻孔施工,缺点是信号易受地面设备运转、目的层含金属矿物等因素影响。目前使用较多的电磁波无线随钻测量仪器为美国NOV公司的BlackStar EM-MWD仪器,其误差为:井斜角±0.2°,方位角±1°,工具面±1.5°。在彬长矿区某矿大直径电缆孔施工过程中,利用电磁波无线随钻测量系统,指导钻进至孔深669.8 m透巷时,实际透巷点与设计靶点偏移0.58 m。

中煤科工集团西安研究院有限公司将抗震型EM-MWD与空气钻进技术相结合,在空气潜孔锤高钻速和高频振动工作条件下实时监测钻孔轨迹,保障了空气钻进的成孔质量和中靶精度[21]。

4 大直径钻孔成孔技术装备发展趋势

以现有的技术储备和实践经验为基础,依托于国家重点研发计划项目“矿山灾害生命保障救援通道快速安全构建关键技术与装备”的支持,以现实需求为导向,煤矿区地面大直径钻孔成孔技术与装备的发展将始终围绕并不断攻克安全和快速钻进成孔两大技术难题,主要发展趋势归结为以下3点。

1)快速扩孔技术完善与推广。煤矿区地面大直径钻孔钻进无法回避含煤岩系地层复杂的客观条件,需在现有的集束式气动潜孔锤反循环钻进技术积累基础上,加深对反循环形成机理及过程的理论研究,特别是当孔内出水或积水的情况下,如何保证实现连续、高效的反循环过程,当钻遇复杂地层时,如何确保孔壁稳定;进一步优化集束式锤体结构设计,探索更大直径集束式气动反循环潜孔锤应用的可行性[22],完善双壁钻具配套;研究安全的透巷技术,最大限度降低透巷时对井下空间的破坏和对人员的伤害;完善保障措施,加强对大直径钻孔事故预防及处理技术的研究,降低钻井成本与风险。

2)轻量化、高性能车载钻机及配套救援装备研制。在现有车载钻机基础上进一步开发低成本、轻便型车载钻机,满足公路运输相关规定,发挥其快速移动的优势;完善车载钻机及配套救援装备性能,提高设备在复杂条件下运行的稳定性。

3)提高下套管及固井作业效率。改变现有的施工经验常识,探索新的技术方法,提高下套管及固井作业效率,缩短大直径钻孔成孔周期。以提吊浮力法下放单根长10 m、外径540 mm套管为例,现有的施工经验显示,每下放1根套管,焊接耗时30~40 min,若以孔深360 m计算,下套管及固井候凝总耗时72 h,远达不到抢险救援的钻孔施工要求。

5 结 语

随着煤矿安全生产要求的加大,煤矿区地面大直径钻孔以其独特的作用而逐渐被推广应用,并在业内人士的共同努力下,渐步形成了区别于煤炭地质钻探和常规油气井钻探的技术与装备体系。煤炭作为我国主要基础能源的地位短时期内不会改变,煤炭资源的持续开采使其生产条件不断发生变化,对安全生产的要求也更加严苛,对煤矿区地面大直径钻孔成孔技术及装备提出了新的挑战和要求。在国家政策支持和带动下,以服务煤矿安全生产为宗旨,煤矿区地面大直径钻孔快速钻进技术不断创新发展,相关配套装备不断更新进步,最终发展成为应对矿山应急抢险救援的可靠技术体系。

[1] 何满朝,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24 (16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanica in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24 (16):2803-2813.

[2] 孙海良,赵静雅,孙家悦. 深部高地应力巷道组合锚索高压注浆技术研究[J]. 煤炭科学技术, 2020, 48(12): 68-73.

SUN Hailiang,ZHAO Jingya,SUN jiayue. Study on high-pressure grouting technology with combined anchor and cable under high ground stress roadway[J]. Coal Science and Technology, 2020, 48(12): 68-73.

[3] 雷晓荣. “孔-井-地”一体化智能钻进系统及关键技术[J]. 煤炭科学技术, 2020, 48(7): 274-281.

LEI Xiaorong.“Hole-well-ground”integrated intelligent drilling system and key technologies[J]. Coal Science and Technology, 2020, 48(7): 274-281.

[4] 钱自卫,姜振泉,吴慧蕾.煤矿救援快速钻井系统技术分析[J].煤矿安全,2010,41(9):116-118.

QIAN Ziwei,JIANG Zhenquan,WU Huilei.Study of quick drilling system technology of mine rescue[J].Safety in Coal Mines,2010,41(9):116-118.

[5] 杨引娥.煤矿送料孔、通风孔及救援孔钻进技术[J].探矿工程:岩土钻掘工程,2013,40(3):60-65.

YANG Yin′e.Drilling technologies of feeding hole,ventilation hole and rescue hole in coal mine[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2013,40(3):60-65.

[6] 莫海涛.煤矿区地面大口径定向井成井工艺研究[D].北京:煤炭科学研究总院,2014:7-8.

MO Haitao.Research of construction technology on large-diameter directional borehole in coal mining areas[D].Beijing:China Coal Research Institute,2014:7-8.

[7] 赵江鹏.空气钻井在煤矿救援钻孔透巷施工中的应用[J].煤炭技术,2015,34(12):182-184.

ZHAO Jiangpeng.Application of air drilling in connecting construction of coal rescue hole[J].Coal Technology,2015,34(12):182-184.

[8] 王志坚.矿山钻孔救援技术的研究与务实思考[J].中国安全生产科学技术,2011,7(1):5-9.

WANG Zhijian.Considering and researching of drilling technology in mine rescue[J].Journal of Safety Science and Technology,2011,7(1):5-9.

[9] 朱虎军,祝效华,司念亭,等.直井复合钻螺杆钻具失效分析[J].石油矿场机械,2008(9):62-64.

ZHU Hujun,ZHU Xiaohua,SI Nianting,et al.Failure analysis on dual-drive drilling of downhole motor drive shaft in vertical well[J].Oil Field Equipment,2008(9):62-64.

[10] 莫海涛,郝世俊,叶根飞.煤矿区大口径井二开先导孔下导管钻进技术[J].煤田地质与勘探,2014,42(4),106-108.

MO Haitao,HAO Shijun,YE Genfei.Drilling technology with guide pipe in the second section pilot hole of large-diameter well in coal mining area[J].Coal Geology & Exploration,2014,42(4),106-108.

[11] 刘巨保,岳欠怀,等.石油钻采管柱力学[M].北京:石油工业出版社,2011:52-54.

[12] 姜丽红.端部约束条件对钻柱正弦屈曲的影响[D].镇江:江苏大学,2010:9-10.

JIANG Lihong.Effects of drillstring and constraints on sinusoidal buckling loads[D].Zhenjiang:Jiangsu University,2010:9-10.

[13] 王 桦,郝世俊,等.气举反循环钻进中空压机的启动风压初探[J].煤田地质与勘探,2017,45(4),157-162.

WANG Hua,HAO Shijun,et al.The pilot study on start pressure of the air compressor during the air-lift reverse circulation drilling[J].Coal Geology & Exploration,2017,45(4),157-162.

[14] 袁志坚,耿建国,等.气举反循环钻进技术在煤矿瓦斯抽排井中的应用[J].中国煤炭地质,2014,26(1),63-66.

YUAN Zhijian,GENG Jianguo,et al.Application of air-lift reverse circulation drilling technology in coalmine gas drainage wells[J].Coal Geology of China,2014,26(1):63-66.

[15] 赵江鹏,王四一.扩孔用集束式反循环潜孔锤的改进设计[J].煤矿安全,2016,47(8),133-135.

ZHAO Jiangpeng,WANG Siyi.Improved design of cluster-type reverse circulation DTH hammer for reaming[J].Safety in Coal Mines.2016,47(8),133-135.

[16] 赵江鹏.扩孔用集束式反循环潜孔锤设计与试验[J].煤矿安全,2016,47(1),106-109.

ZHAO Jiangpeng.Design and test of cluster reverse circulation DTH hammer for reaming[J].Safety in Coal Mines,2016,47(1):106-109.

[17] 张桂林.钻井工程技术手册[M].3版.北京:中国石化出版社,2017:951.

[18] 田宏亮,凡 东,常江华,等.ZMK5530TZJ60型钻机车的研制[C]//煤炭安全高效开采地质保障技术及应用.北京:煤炭工业出版社,2014.

[19] 赵江鹏.大直径集束式潜孔锤反循环钻进方法先导性试验[J].金属矿山,2015,(10),121-124.

ZHAO Jiangpeng.A pilot test for large-diameter cluster DTH reverse circulation drilling technology[J].Metal Mine,2015,(10):121-124.

[20] 郝世俊,张 晶.我国煤层气钻井技术及装备现状与展望[J].煤炭科学技术,2018,46(4):16-21,32.

HAO Shijun.,ZHANG Jing.Status and prospect of coalbed methane drilling technique and equipment in China[J].Coal Science and Technology,2018,46(4):16-21,32.

[21] 石智军,李泉新.煤矿区钻探技术装备新进展与展望[J].探矿工程:岩土钻掘工程,2016,43(10):150-153,169.

SHI Zhijun,LI Quanxin.New progress and prospect of drilling technology and equipment in coal mine area[J].Exploration Engineering:Rock&Soil Drilling and Tunneling,2016,43(10):150-153,169.

[22] 石智军,刘建林,李泉新.我国煤矿区钻进技术装备发展与应用[J].煤炭科学技术,2018,46(4):1-6.

SHI Zhijun,LIU Jianlin,LI Quanxin.Development and application of drilling technique and equipment in coal mining area of China[J].Coal Science and Technology,2018,46(4):1-6.