0 引 言

随着煤矿开采深度的不断加大,深部煤层抽采钻孔的失稳问题已经成为制约矿井瓦斯高效抽采的关键因素,同时也成为阻碍采掘工作面高效生产的重要问题。因此,分析抽采钻孔的失稳机理,研究不同影响因素下抽采钻孔的变形失稳规律并确定主控因素,可以为提高抽采钻孔的稳定性及为钻孔失稳坍塌的防护提供理论指导。国内外许多学者对钻孔周围岩体的变形失稳问题进行了研究。文献[1-4]都各自提出了一些钻孔稳定性模型,并根据模型理论分析了钻孔的稳定性。文献[5-8]研究发现,抽采钻孔的孔壁以剪切破坏为主。孙泽宏等[9]模拟钻孔的岩石力学行为,初步掌握了复杂条件下深部煤岩弱结构钻孔失稳的力学特性,建立了相关的理论计算数值模型。赵阳升等[10]研究了在恒温恒压下,花岗岩体内钻孔变形规律及失稳临界条件,并建立了2种钻孔变形的理论模型。朱红青等[11]基于钻孔周围煤岩力学模型,建立全尺寸钻孔模型,模拟钻孔围岩的应力和位移分布,并在试验地点进行区域措施消突效果考察,间接证明钻孔孔壁稳定性较好。郝晋伟等[12]研究发现,初始应力及采动半径的增大或黏聚力及内摩擦角的降低均会不同程度造成应力峰值或弹塑性区域的增大,从而增加钻孔失稳的概率及范围。刘春[13]研究了松软煤层抽采钻孔塌孔失效特性,对钻孔稳定性进行等级划分,提出了抽采钻孔塌孔防治方法。翟成等[14]分析了钻孔固化成孔的原理和方法,通过数值模拟考证,采取固化成孔后,钻孔的变形量和塑性区范围减小,可有效提高成孔率,有利于矿井瓦斯抽采。

上述研究大多利用弹塑性力学理论或数值模拟方法对钻孔和围岩变形失稳进行研究,而对导致钻孔失稳的主控因素研究较少。首先研究抽采钻孔的失稳机理,然后通过模拟不同影响因素下瓦斯抽采钻孔的变形失稳情况来确定主控因素,这有利于提高矿井瓦斯的抽采效率,可以为矿井瓦斯治理提供理论依据。

1 抽采钻孔变形失稳机理分析

1.1 初始状态下钻孔围岩的力学分析

煤是由煤基质、微孔隙和天然裂隙组成的多孔介质,如图1所示,在钻孔周围孔隙率为φ的煤体中任取一个面积为S的截面,该截面受到地应力σx、膨胀应力σp和瓦斯应力p作用,钻孔围岩所受总应力为σ0,根据受力平衡可得

图1 钻孔周围煤体应力分析

Fig.1 Stress analysis of coal around hole

σ0S=σxS+σpS(1-φ)+φpS

(1)

其中,膨胀应力σp可由式(2)计算[15]:

(2)

式中:a为极限吸附量,m3/t;b为煤的吸附常数,MPa-1;ρs为煤的视密度,m3/t;R为通用气体常数,取8.314 3 J/(mol·K);V为气体摩尔体积,标准状态下为22.4×10-3 m3/mol;T为温度,K;v为泊松比。

将式(2)代入式(1)可得钻孔围岩初始总应力为

(3)

1.2 煤层抽采钻孔变形失稳机理

在钻孔施工前,煤层处于覆岩压力、水平地应力和地层孔隙压力等[16]共同作用下的平衡状态。而钻孔的形成使原始煤层的应力平衡状态被破坏,煤层应力会重新分布,围岩的孔裂隙结构发生改变,而当钻孔围岩某处的应力超过了该处煤岩所能承受的最大载荷,裂纹迅速扩展、贯通[17],煤体向钻孔内挤压,发生钻孔失稳坍塌[18]。抽采钻孔形成后,钻孔围岩变形破坏过程主要包括塑性区、破裂区形成和钻孔失稳坍塌2个阶段。

1)钻孔的施工使钻孔围岩所受的径向应力突然消失,导致钻孔围岩受力状态突然变成单向或两向受力[19],孔壁附近煤体强度降低,其应力状态由弹性变为塑性;孔壁周围煤体向钻孔方向产生径向变形,孔壁附近塑性区外圈煤体变形量比内圈煤体变形量小,塑性区内圈和外圈煤体的变形量都随着时间的延长不断增加;当径向变形达到极限时,紧靠孔壁的内圈煤体发生破裂,塑性区内圈变成了破裂区。破裂区煤体强度显著降低,低于原岩应力。最终,如图2a所示,钻孔由外而内形成弹性区、塑性区和破裂区[20],钻孔施工引起的卸压区主要集中在其破裂区范围内。

R0—失稳前钻孔半径;Rc—破裂区半径;Rp—塑性区半径;![]() 失稳后钻孔半径;U—煤体径向变形量

失稳后钻孔半径;U—煤体径向变形量

图2 钻孔周围煤体变形失稳区域

Fig.2 Unstable deformation area of coal seam around hole

2)随着时间的不断延长,径向变形量一直增加、煤体强度持续降低,抗压能力越来越差,当破裂区煤块无法抵抗内部煤岩体的自重和变形压力时[19],破裂区煤体向钻孔内垮落、坍塌;垮落、坍塌的煤体不断充填钻孔内自由空间,与此同时,破裂区煤体产生的变形能向孔内方向不断释放,垮落、坍塌的煤块与变形后的破裂区边界煤体接触,且对其产生一定的支承力,形成塌落区;塌落区煤块不断被新垮落、坍塌的煤体压实,抵抗变形能力不断增大直至可以平衡破裂区的变形压力,届时达到新的受力平衡状态,各区域煤体保持相对稳定,图2b是稳定后的各变形失稳区域。

2 抽采钻孔变形失稳的影响因素分析

2.1 数值模型建立

以平煤八矿己15-21030工作面为背景建立模型,己15煤层区段标高-728—-840 m,埋深803~930 m。工作面按综采工作面布置,采高3.5 m,平均采长183 m,可采走向长1 368 m,储量89.6万t。煤层倾角一般在5°~15°。该工作面属突出危险工作面。瓦斯抽采是重要的防突措施之一,研究抽采钻孔变形失稳的影响因素有利于提高瓦斯抽采的效果,保障煤矿安全生产。

运用FLAC3D软件,采用摩尔-库伦模型,建立2 m×2 m×5 m的三维模型。钻孔处于模型中部,采用null单元模拟开挖直径为94 mm的钻孔,模型总共840 000个单元格、855 408个结点。数值模型物理参数见表1。

表1 数值模型物理参数

Table 1 Physical parameter of numerical model

体积模量/MPa剪切模量/MPa黏聚力/MPa抗拉强度/MPa内摩擦角/(°)密度/(kg·m-3)1 6506000.60.05281 340

2.2 抽采钻孔变形失稳影响因素分析

2.2.1 埋深对抽采钻孔稳定性的影响

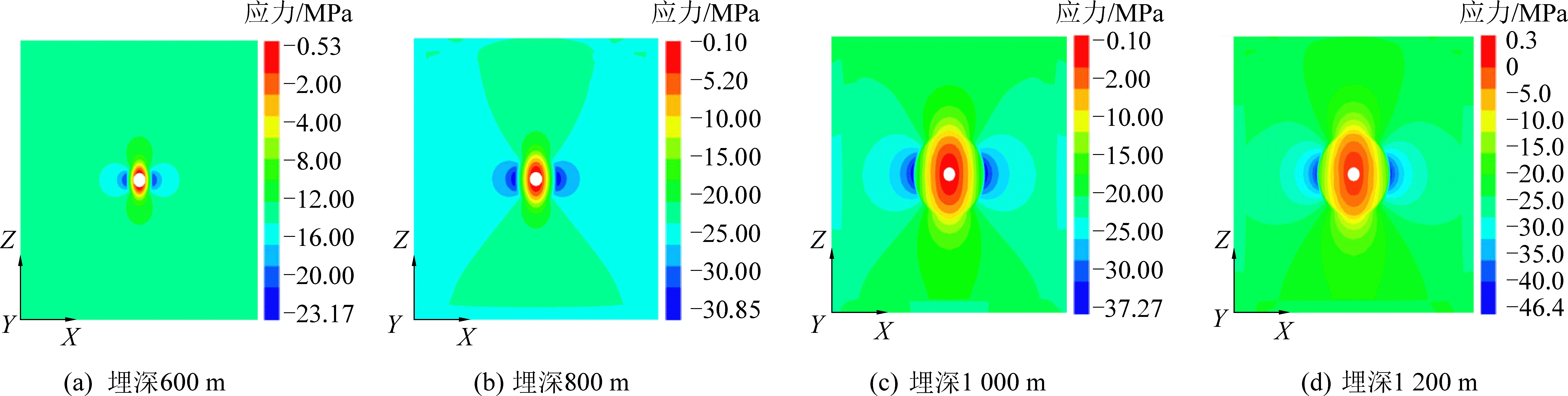

为研究深部煤层抽采钻孔在不同埋深下的变形失稳情况,模拟侧压系数为1、孔径为94 mm、瓦斯应力为1.4 MPa、无支护方式下,钻孔埋深分别为600、800、1 000及1 200 m时的钻孔围岩变化。孔壁围岩最大垂直位移和最大水平位移随埋深变化如图3所示。钻孔围岩垂直应力随埋深变化如图4所示。钻孔围岩的最大垂直应力随埋深变化的统计见表2。

图3 钻孔围岩最大位移随埋深变化

Fig.3 Variation of maximum displacements of rock around hole with burial depth

由图3、图4和表2可知:

表2 钻孔围岩最大垂直应力随埋深变化

Table 2 Variation of maximum vertical stress of rock around hole with buried depth

埋深/mm6008001 0001 200最大垂直应力/MPa23.1730.8537.2746.40

图4 钻孔围岩垂直应力随埋深变化

Fig.4 Vertical stress of rock around hole changing with burial depth

1)随着埋深的增加,最大垂直位移和最大水平位移不断增加,并且最大垂直位移始终大于最大水平位移,表明钻孔围岩的变形程度随埋深增加而不断增加;由图3折线的斜率可以看出,800 m以浅位移增加缓慢,800 m以深位移增加速率较快;当埋深为1 200 m时,钻孔最大垂直位移达到40.49 mm,与600 m相比,埋深扩大1倍,最大垂直位移增加6.11倍;对于该矿区800 m以浅的煤层,当施工94 mm的

抽采钻孔时,埋深每增加100 m最大垂直位移大约增加7.23 mm,当埋深达到1 200 m时,最大垂直位移接近钻孔的半径;所以钻孔缩径现象会随着埋深增加越来越明显。

2)不同埋深条件下,钻孔围岩的垂直应力呈对称分布;随着埋深的增加,钻孔围岩的最大垂直应力不断增加,埋深增加1倍,最大垂直应力同样增加1倍,最大垂直应力所处位置不断远离钻孔表面,但垂直应力集中系数基本不变。

综上,随着埋深的增加,地应力不断增大,钻孔围岩的最大垂直位移、最大水平位移和最大垂直应力都明显增大。可见,钻孔稳定性随地应力增大而降低,有必要对钻孔进行支护处理。

2.2.2 侧压系数对抽采钻孔稳定性的影响

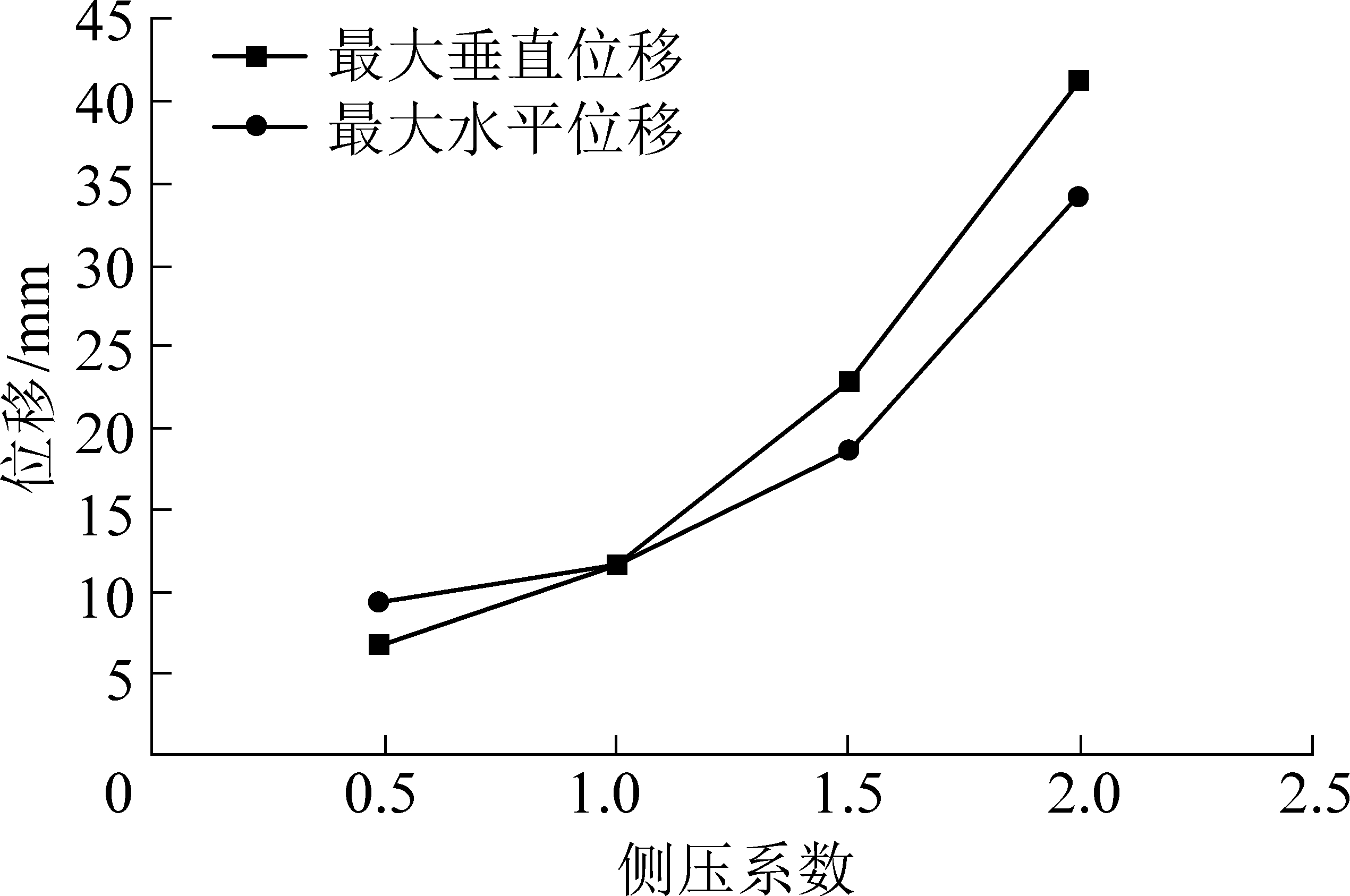

为研究深部煤层抽采钻孔在不同侧压系数下的变形失稳情况,模拟埋深为800 m、孔径为94 mm、瓦斯压力为1.4 MPa、无支护方式下,侧压系数分别为0.5、1.0、1.5及2.0时的钻孔围岩变化。钻孔围岩最大垂直位移和最大水平位移如图5所示。钻孔围岩垂直应力随侧压系数λ变化如图6所示。钻孔围岩最大垂直应力随侧压系数变化统计见表3。

图5 钻孔围岩最大位移随侧压系数变化

Fig.5 Variation of maximum displacement of rock around hole with lateral pressure coefficient

图6 钻孔围岩垂直应力随侧压系数变化

Fig.6 Vertical stress of surrounding rock with lateral pressure coefficient of hole wall

由图5、图6和表3可知:

表3 钻孔围岩最大垂直应力随侧压系数变化

Table 3 Variation of maximum vertical stress of rock around hole with lateral pressure coefficient

侧压系数0.51.01.52.0最大垂直应力/MPa29.3330.8532.1832.99

1)随着侧压系数λ的增大,钻孔围岩最大垂直位移和最大水平位移都增大,最大垂直位移的增长速率始终大于最大水平位移的增长速率。λ=1.0可视为一个分界点,λ<1.0时,最大水平位移较大;λ=1.0时,两者几乎相等;λ>1.0时,最大垂直位移较大。当侧压系数为1.0时,钻孔的最大位移为12.57 mm,当侧压系数为2.0时,钻孔的最大位移为41.33 mm,侧压系数扩大1倍,钻孔的最大位移变为原来的3.29倍。对于在地应力异常区打钻,钻孔受地应力的影响,钻孔受力不均匀,容易产生应力集中,钻孔更容易丧失稳定性。

2)不同侧压系数条件下,钻孔围岩的垂直应力呈对称分布;最大垂直应力所处位置不断远离钻孔

表面;钻孔围岩的最大垂直应力随侧压系数增加呈现出缓慢增加的趋势,侧压系数由0.5增大到2.0时,最大垂直应力增大了3.66 MPa。

综上所述,由于地质构造不同,侧压系数差别很大,侧压系数对最大垂直位移和最大水平位移影响较大,对最大垂直应力影响较小。地质构造决定了地应力的分布,在实际施工钻孔时,应尽量避免地质构造异常地区。

2.2.3 孔径对抽采钻孔稳定性的影响

为研究深部煤层抽采钻孔在不同孔径下的变形失稳情况,模拟埋深为800 m、侧压系数为1.0、瓦斯压力为1.4 MPa、无支护方式下,孔径分别为75、94、120及150 mm(孔径与实际煤矿瓦斯抽采时施工孔径一致)时的钻孔围岩变化。钻孔围岩最大垂直位移和最大水平位移随孔径变化如图7所示。钻孔围岩垂直应力随孔径变化如图8所示。钻孔围岩最大垂直应力随孔径变化统计见表4。

图7 钻孔围岩最大位移随孔径变化

Fig.7 Variation of maximum displacement of rock around hole with hole diameter

图8 钻孔围岩垂直应力随孔径变化

Fig.8 Vertical stress of rock around aroundhole changing with borehole diameter

表4 钻孔围岩最大垂直应力随孔径变化

Table 4 Maximum vertical stress of rock around hole changing with borehole diameter

孔径/mm7594120150最大垂直应力/MPa28.5630.8531.5631.93

由图7、图8和表4可知:

1)钻孔的最大垂直位移和最大水平位移随孔径的增大而增大,且变化速率相近;孔径由75 mm增大到150 mm时,钻孔最大位移由8.48 mm增大到17.48 mm,表明孔径越大,钻孔变形程度越大,钻孔稳定性越差。

2)不同孔径钻孔围岩的垂直应力呈对称分布。钻孔左右两侧形成应力集中区,最大垂直应力随孔径增大而缓慢增加,孔径由75 mm增大到150 mm时,最大垂直应力增大了3.37 MPa,钻孔顶底部则形成应力降低区。

综上,孔径对最大垂直位移和最大水平位移影响较大,对最大垂直应力影响较小。在实际施工时,仅增加孔径,会降低钻孔稳定性,进而影响瓦斯抽采效果。但孔径对上述三者的影响程度小于地应力的影响程度。

2.2.4 瓦斯压力对抽采钻孔稳定性的影响

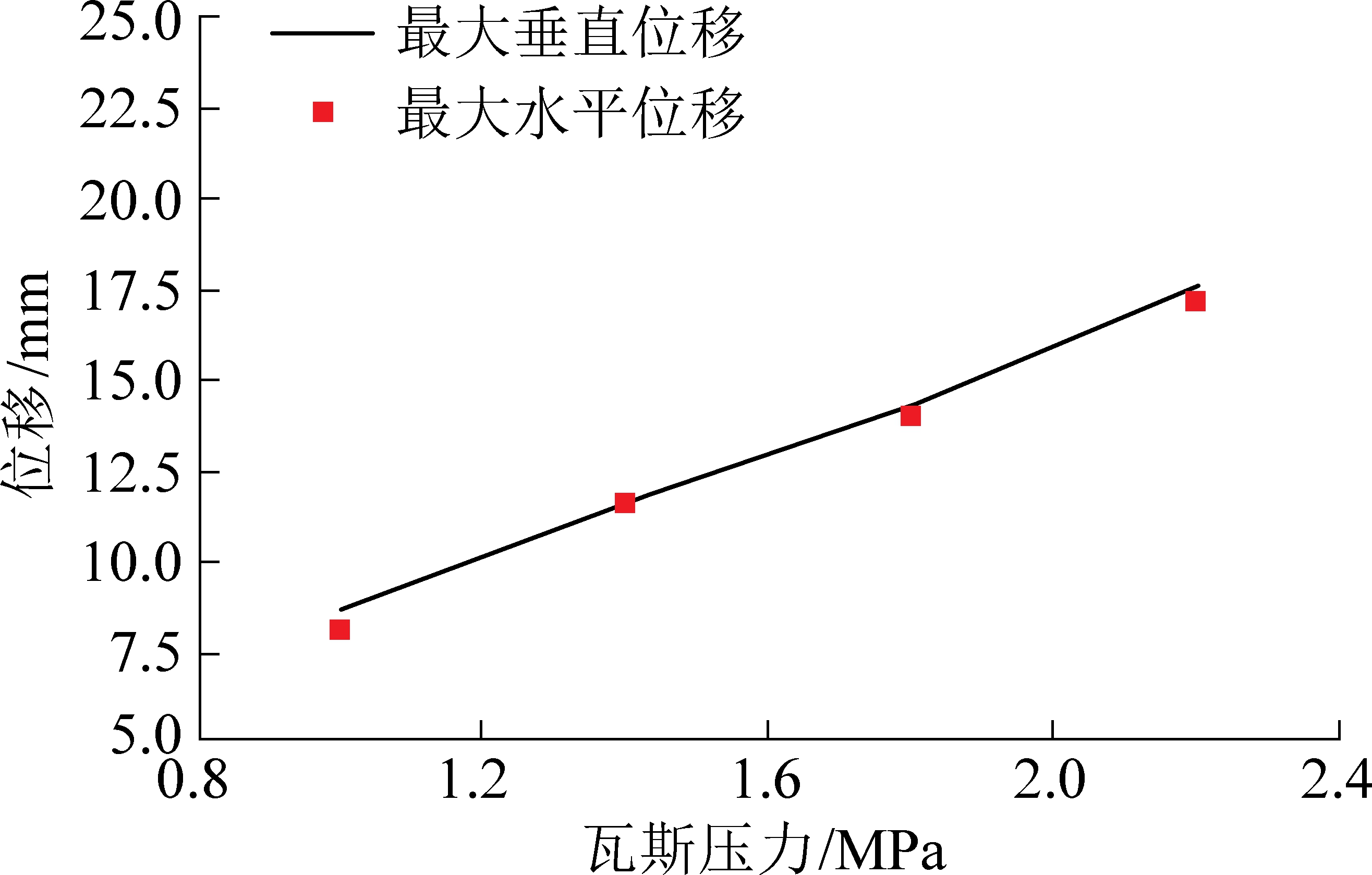

为研究深部煤层抽采钻孔在不同瓦斯压力下的变形失稳情况,模拟埋深为800 m、侧压系数为1.0、孔径为94 mm、无支护方式下,瓦斯压力分别为1.0、1.4、1.8、和2.2 MPa时的钻孔围岩变化。抽采钻孔在不同孔径下钻孔围岩最大垂直位移和最大水平位移变化如图9所示。钻孔围岩垂直应力随孔径变化如图10所示。钻孔围岩最大垂直应力随瓦斯压力变化统计见表5。

图9 钻孔围岩最大位移随瓦斯压力变化

Fig.9 Variation of maximum displacements of rock around hole with gas pressure

表5 钻孔围岩最大垂直应力随瓦斯压力变化

Table 5 Maximum vertical stress of rock around hole changing with gas pressure

瓦斯压力/MPa1.01.41.82.2最大垂直应力/MPa28.9930.8533.0735.87

由图9、图10和表5可以看出:

图10 钻孔围岩垂直应力随瓦斯压力变化

Fig.10 Maximum vertical stress of rock around hole changing with gas pressure

1)瓦斯压力为1.0 MPa时,最大垂直位移为8.49 mm,最大水平位移为8.03 mm;当瓦斯压力增大到2.2 MPa时,最大垂直位移为17.53 mm,最大水平位移为17.21 mm,钻孔围岩的最大垂直位移和最大水平位移随着瓦斯压力的增大而逐渐增大;由于重力的影响,水平位移始终比垂直位移稍小。

2)随着瓦斯压力的变化,钻孔围岩最大垂直应力缓慢增加。最大垂直应力所处位置至钻孔表面的距离随着瓦斯压力的增加而增大,但增加幅度较小。

综上,瓦斯压力对最大垂直位移和最大水平位移影响较大,对最大垂直应力影响较小。在实际施工钻孔时,应当考虑瓦斯压力的影响,提前测明瓦斯压力,做好防护措施。但瓦斯压力对三者的影响程度小于地应力对其影响程度。

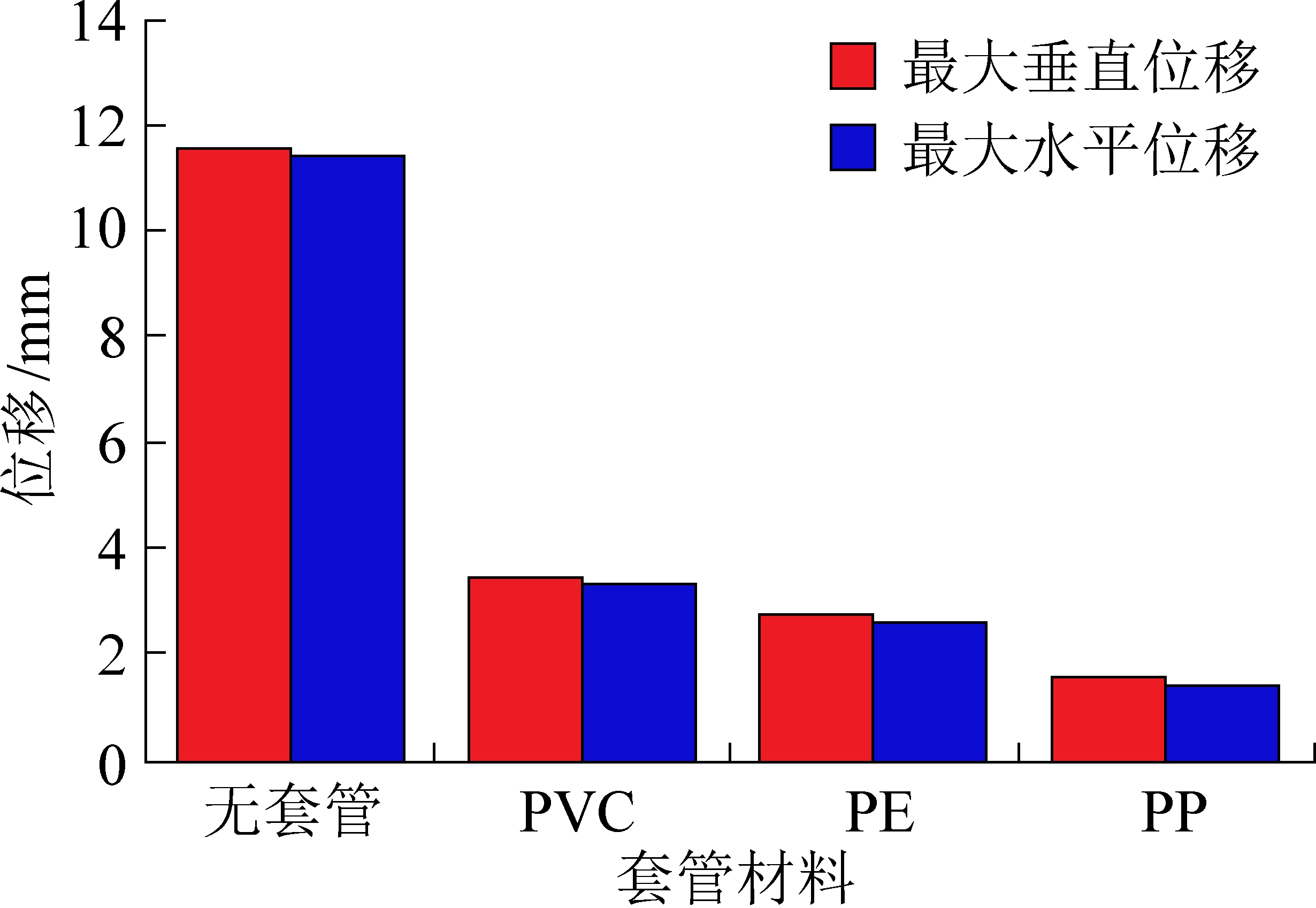

2.2.5 有无套管对抽采钻孔稳定性的影响

为研究深部煤体抽采钻孔在有无套管下的失稳变形情况,模拟埋深为800 m、侧压系数为1.0、孔径为94 mm、瓦斯压力为1.4 MPa下,无套管和表6中3种不同的支护方案时钻孔围岩变化。模拟采用的套管外径为94 mm、内径为92 mm。抽采钻孔在无套管或采用不同套管下钻孔围岩最大垂直位移和最大水平位移变化如图11所示。钻孔围岩垂直应力随支护方案变化如图12所示。钻孔围岩最大垂直应力随支护方案变化统计见表7。

表6 支护方案

Table 6 Support scheme

方案套管材料弹性模量/GPa泊松比1PVC0.70.32PE1.50.33PP3.00.3

图11 钻孔围岩最大垂直位移和最大水平位移随套管材料变化

Fig.11 Changes of maximum displacements of rock around hole wall with casing material

表7 钻孔围岩最大垂直应力随套管材料变化

Table 7 Maximum vertical stress of rock around hole changing with casing material

支护方案无套管PVC套管PE套管PP套管最大垂直应力/MPa30.8529.4428.2326.72

由图11、图12和表7可知:

图12 不同套管材料钻孔围岩垂直应力

Fig.12 Vertical stress of rock around hole with different casing material

1)无套管时,钻孔围岩最大垂直位移和最大水平位移相对较大,最大垂直位移为11.57 mm,最大水平位移为11.43 mm;在不同材质套管的支撑作用下,最大垂直位移和最大水平位移均不同程度减少,表明钻孔围岩变形能够得到不同程度的控制,其中PP套管效果最好。

2)无套管时,钻孔最大垂直应力为30.85 MPa,应力集中区范围较大,最大垂直应力所处位置位于距离钻孔表面250 mm处,应力集中系数约为1.43;在不同材质套管的支撑作用下,应力集中区范围均不同程度减少,最大垂直应力所处位置至钻孔表面的距离及应力集中系数均减小,表明在套管支撑作用下,钻孔稳定性得到一定程度的提升,其中PP套管效果最佳。

综上,有无套管对钻孔最大垂直位移和最大水平位移影响较大,对最大垂直应力影响较小。在实际施工钻孔时,特别是深部煤层打孔,有必要采用套管对钻孔进行支护,尤其是PP套管支护效果最好。

2.2.6 抽采钻孔变形失稳主控因素分析

孔壁失稳,造成煤层中抽采钻孔的成孔率较低,钻孔的打钻深度受到一定限制,严重时会诱发钻孔瓦斯燃烧、工作面煤与瓦斯突出等事故,阻碍部分高瓦斯和突出矿井的瓦斯治理效果。因而研究抽采钻孔失稳的影响因素并确定主控因素可以为钻孔施工防护措施提供有利依据。

影响钻孔稳定性的因素有很多,大致可以分为地质因素和工程因素2类[21-22]。地质因素有地应力、地质构造情况、煤岩体力学性质、瓦斯压力等,工程因素有钻孔工艺、支护方式等。从上述模拟结果可知,由埋深和侧压系数(地质构造)决定的地应力对位移、压力等多方面的影响都是最大的。地应力包括2个部分,即由覆岩自身的重力和由邻近地块和底部引起的构造应力。由于地心引力和地球自转离心力,自重力受埋深影响,随埋深线性增加。构造应力受侧压系数(地质构造)影响,各式各样的地质构造是煤层在持久的地质演化过程中逐渐形成的[15],破碎带、断层、向斜等地质状况都直接影响着构造应力。埋深及地质构造决定着地应力的大小及分布,直接影响着钻孔的稳定性。从根本上来说,钻孔的失稳破坏,即钻孔周围煤岩体的失稳破坏,是一个力学失稳的过程,本质是煤岩体自身强度无法承受施加的应力而诱发的失稳破坏;因此,地应力是钻孔失稳的根源,是影响抽采钻孔稳定性的主控因素。

3 结 论

1)分析了抽采钻孔变形失稳机理,钻孔围岩变形破坏过程主要包括2个阶段,即塑性区与破裂区形成阶段和钻孔失稳坍塌阶段。

2)数值分析了埋深、侧压系数等因素对钻孔稳定性的影响。钻孔埋深的增加导致钻孔的最大垂直位移、最大水平位移和最大垂直应力都随之增加,并且埋深扩大1倍,位移最大增加6.11倍,最大垂直压力增加1倍。侧压系数的增加导致钻孔的最大垂直位移和最大水平位移增加较大,侧压系数扩大1倍,位移最大增加3.29倍;最大垂直应力有增长趋势,但是增涨幅度相对较小。孔径或瓦斯压力的增加导致钻孔的最大垂直位移、最大水平位移和最大垂直应力都缓慢增加。采用套管支护可以有效控制钻孔围岩变形程度,提高钻孔稳定性,采用PP套管效果最佳。

3)确定了地应力是影响抽采钻孔稳定性的主控因素。埋深及地质构造(侧压系数)决定着地应力的大小及分布,直接影响着钻孔的稳定性。为了保证钻孔的稳定性,在施工钻孔时,一定要充分考虑地应力的影响,尽量避开地质构造异常区;选取适当的孔径,考虑瓦斯压力的影响,采用套管等支护措施。特别是地应力较大的深部煤层,钻孔容易失稳,套管支护尤为重要。

[1] 李志强, 鲜学福, 姜永东,等.地球物理场中煤层气渗流控制方程及其数值解[J].岩石力学与工程学报,2009,28(1):3226-3233.

LI Zhiqiang,XIAN Xuefu,JIANG Yongdong,et al. The governing equation of coalbed methane flow in geophysical field and its numerical solution. [J]. Chinese Journal of Rock Mechanics and Engineering,2009,28(1):3226-3233.

[2] TEZUKA K,NIITSUMA H. Stress estimated using micro seismic clusters and its relationship to the fracture system of the Hijiori hot dry rock reservoir[J].Engineering Geology, 2000,56(3):47-62.

[3] CORNET F H,BERARD T,BOUROUIS S. How close to failure is granite rock mass at 5 km depth[J].International Journal of Rock Mechanics and Mining Sciences,2007,44(2):47-66.

[4] HAIMSON B C, CHANG C. Truetriaxial strength of the KTB amphibolites under borehole wall conditions and its use to estimate the maximum horizontal in situ stress [J]. Geophysics Res,2002,107(15):1-14.

[5] 刘建林,刘 飞,李泉新,等.碎软煤层瓦斯抽采钻孔孔壁稳定性分析[J].煤矿安全,2018,49(8):189-193.

LIU Jianlin, LIU Fei, LI Quanxin,et al. Stability analysis of borehole wall for gas drainage in broken soft coal seam [J].Safety in Coal Mines,2018,49(8):189-193.

[6] 王登科. 含瓦斯煤岩本构模型与失稳规律研究[D]. 重庆:重庆大学, 2009.

[7] 张飞燕,韩 颖,杨志龙.煤层钻孔失稳破坏的数值模拟研究[J].中国矿业,2013,22(9):115-117,140.

ZHANG Feiyan,HAN Ying,YANG Zhilong. Numerical simulation study on the failure of coal seam borehole[J]. China Mining Magazine,2013,22(9):115-117,140.

[8] 包 凯,刘清友,任文希.基于离散元煤层钻孔井壁稳定性分析[J].煤田地质与勘探,2015,43(6):137-140.

BAO Kai, LIU Qingyou, REN Wenxi. Wellbore stability analysis based on discrete element[J].Coal Geology & Exploration,2015,43(6):137-140.

[9] 孙泽宏,姚向荣,涂 敏,等.深部软岩层钻孔变形失稳数值模拟及成孔方法研究[J].中州煤炭,2011,(7):13-22.

SUN Zehong,YAO Xiangrong,TU Min,et al. Numerical simulation of borehole deformation and instability in deep soft rock strata and research on borehole forming method. [J]. Zhongzhou Coal,2011,(7):13-22.

[10] 赵阳升,峪保平,万志军,等.高温高压下花岗岩中钻孔变形失稳临界条件研究[J].岩石力学与工程学报,2009,28(5):865-874.

ZHAO Yangsheng,YU Baoping,WAN Zhijun,et al. Study on the critical condition of deformation and instability of borehole in granite under high temperature and pressure[J]. Chinese Journal of Rock Mechanics and Engineering,2009,28(5):865-874.

[11] 朱红青,盛 锴.全尺寸煤层钻孔稳定性的数值模拟研究[J].煤炭技术,2017,36(5):136-138.

ZHU Hongqing,SHENG Kai. Numerical simulation study on stability of full-size coal seam borehole [J]. Coal Technology, 2017,36(5):136-138.

[12] 郝晋伟,张春华.构造松软煤层钻孔多应力耦合分区失稳机理研究[J].世界科技研究与发展,2016,38(2):386-391.

HAO Jinwei, ZHANG Chunhua. Borehole partition instability mechanism under multiple stress coupling in tectonic soft seams[J].World Sci Tech R & D,2016,38(2):386-391.

[13] 刘 春. 松软煤层瓦斯抽采钻孔塌孔失效特性及控制技术基础[D].徐州:中国矿业大学,2014.

[14] 翟 成,李全贵,孙 臣,等.松软煤层水力压裂钻孔失稳分析及固化成孔方法[J].煤炭学报,2012,37(9):1431-1436.

ZHAI Cheng,LI Quangui,SUN Chen,et al. Analysis of instability of hydraulic fracturing borehole in soft coal seam and method of solidified borehole formation[J]. Journal of China Coal Society, 2012,37(9):1431-1436.

[15] 李祥春.煤层瓦斯渗流过程中流固耦合问题研究[D]. 太原:太原理工大学,2002.

[16] 孟晓红. 松软煤层瓦斯抽放钻孔塌孔机理及改进措施研究[D]. 太原:太原理工大学,2016.

[17] 王志明,孙玉宁,张 硕,等.竖直恒载循环作用下煤层钻孔失稳演化研究[J].岩石力学与工程学报,2020,39(2):262-271.

WANG Zhiming, SUN Yuning, ZHANG Shuo, et al. Study on the instability evolution of coal seam borehole under vertical dead load cycle [J]. Chinese Journal of Rock Mechanics and Engineering,2020,39(2):262-271.

[18] 姚向荣,程功林,石必明.深部围岩遇弱结构瓦斯抽采钻孔失稳分析与成孔方法[J].煤炭学报,2010,35(12):2073-2081.

YAO Xiangrong, CHENG Gonglin, SHI Bimign. Instability analysis and borehole formation method of deep surrounding rock gas drainage borehole in weak structure [J]. Journal of China Coal Society,2010,35(12):2073-2081.

[19] 王书文,毛德兵,任 勇. 钻孔卸压技术参数优化研究[J]. 煤矿开采,2010,15(5):14-17.

WANG Shuwen, MAO Debing, REN Yong. Study on technical parameters optimization of drilling pressure relief [J]. Coal Mining Technology,2010,15(5):14-17.

[20] 郝富昌,支光辉,孙丽娟.考虑流变特性的抽放钻孔应力分布和移动变形规律研究[J].采矿与安全工程学报,2013,30(3):449-455.

HAO Fuchang, ZHI Guanghui, SUN Lijuan. Research on stress distribution and movement deformation law of drainage borehole considering rheological properties [J]. Journal of Mining and Safety Engineering, 2013,30(3):449-455.

[21] 王建钧. 水平定向钻孔应力—应变及失稳机理研究[D].昆明:昆明理工大学,2008.

[22] 王建钧,曹 净,刘海明.水平定向钻孔稳定性因素分析[J].地质装备,2009,10(2):44-45.

WANG Jianjun,CAO Jing,LIU Haiming. Analysis of stability factors of horizontal directional drilling [J]. Equipment for Geotechnical Engineering,2009,10(2):44-45.