0 引 言

煤层瓦斯抽采是治理矿井灾害的重要手段[1],封孔技术是瓦斯抽采的关键环节,封孔质量决定了瓦斯抽采效果和抽采浓度。理论上密封严实的钻孔抽出的瓦斯体积分数应接近100%,但我国煤层抽出的瓦斯体积分数平均不到20%,而进入抽采系统的空气80%以上是通过钻孔吸入的[2]。由此可见,封孔质量的好坏直接影响了瓦斯抽采效率。而封孔质量取决于封孔材料的质量和钻孔周边孔(裂)隙的发育情况[3]。近年来,随着封孔材料性能的改进提升,受钻孔施工、巷道掘进、工作面回采动压等影响,在高负压抽采条件下钻孔周边裂隙漏气(孔外漏气)成为抽采失效的主要原因。

针对钻孔漏气这一技术难题,多年来相关领域学者重点从钻孔密封理论模型与对应工程技术2个方面进行了深入研究。最初,吴强等[4]采用“固封液、液封气”的思路有效解决了失效钻孔漏气通道堵漏密封的难题,为二次封孔技术提供了新的思路;周福宝等[5-6]在2007年首次提出了利用高压气体将微细膨胀粉料送入钻孔内部,使其在压差条件下渗入钻孔周边裂隙内的二次封孔方法及配套装置;李文树等[7] 在2013年提出在聚氨酯加水泥砂浆封孔方式的基础上,采用一次封孔段返浆的方式进行二次注浆密封,试验抽采孔瓦斯浓度得到相应提升;成艳英[8]在总结前人经验的基础上,提出了“隔封撑”三位一体高效钻孔瓦斯抽采技术,证明了固液混合材料是一种理想密封介质,得出了壁面喷涂能够有效减少负压损耗等结论。华北科技学院2018年与余吾煤业矿井合作,在抽采钻孔周边进行小直径钻孔注浆收到一定效果,但是由于盲目钻孔导致周边裂隙继续发育,损伤破碎严重[9]。

综上所述,随着多学科的融合发展,我国对失效钻孔二次密封的研究正在逐步深入。目前应用较为广泛的是微细膨胀粉料二次封孔技术,但其不足之处在于微细膨胀粉料的粒径要求较高,且该材料遇水易受潮结块,在现场施工过程中发现,固体颗粒较难进入孔壁裂隙[10]。针对这个问题,笔者通过对钻孔漏气机理的分析,按照靶向精准注浆的思路,提出一种失效钻孔漏气位置检测与管底二次注浆提浓技术及装备,利用CFD软件通过对比工况模拟验证其有效性,并在余吾煤业矿井进行了现场实测试验。为改善抽采瓦斯浓度低的现象,提供了新的二次注浆技术途径。

1 二次注浆技术基本原理

1.1 抽采钻孔漏气机理

1)钻孔漏气途径分析。瓦斯抽采钻孔失效的主要原因是钻孔漏气[7]。过去普遍认为钻孔漏气是封孔段密封效果不好产生漏气通道所造成的[11-13]。近年来,随着相关研究的持续进展形成了较为全面的认识,认为钻孔漏气形式由内及外包括孔内漏气与孔外漏气2种形式[14-15],如图1所示。其中,孔内漏气的通道包括图1中封孔材料自身孔隙及其发生收缩后与钻孔壁之间的缝隙;孔外漏气的通道主要是图1中巷道煤壁破碎产生的裂隙,包括钻孔轴向巷道煤壁破碎漏气带和钻孔径向围岩漏气圈。在进行瓦斯抽采的过程中,抽采管底部的抽采负压造成了钻孔内部和外部的压差,外部空气通过压差提供的动力经由孔(裂)隙进入钻孔内部,从而导致瓦斯抽采浓度下降。

图1 钻孔漏气示意

Fig.1 Schematic of borehole leakage

2)孔外周边裂隙发育。瓦斯抽采钻孔施工会造成巷道以及钻孔周边煤岩体的损伤,围岩应力在破坏平衡的情况下会进行重新分布。钻孔周边轴向形成卸压带、应力集中带、原岩应力带;径向产生断裂区、塑性区、弹性区和原岩应力区。“三带四区”的存在使得钻孔周边次生裂隙不断发育,且裂隙之间相互贯通形成了孔外的漏气通道。通常,卸压带裂隙发育明显,关乎封孔长度的确定,在二次注浆封孔过程中,需对这些裂隙进行靶向精准密封才能有效做到抽采瓦斯浓度的提升。将钻孔周围煤体假设为理想弹塑性软化模型,抽采钻孔卸压带半径(理论封孔长度)可用式(1)[16]近似计算:

(1)

式中:R为卸压带半径;μr为摩擦因数,取0.4;φ为煤的内摩擦角;r为钻孔半径;γ为岩体容重;H为原始岩体垂深;σc为煤的单轴抗压强度。

3)孔内漏气分析。孔内漏气主要是初次封孔材料收缩失效形成漏气通道而造成的。对于初次封孔段失效出现的孔内漏气问题,可视作渗流过程进行相应简化,空气在漏气通道内流动阻力可以用达西阻力公式计算:

(2)

式中:hf为漏气压差;λ为漏气阻力系数;L为封孔段长度;Qa为漏气量;d为漏气通道当量直径;g为重力加速度。

总的来说,钻孔孔外裂隙区漏气过程包括了煤的力学变形,流体流动以及化学吸附等多物理场耦合作用;钻孔孔内漏气区域分布受封孔材料漏气阻力系数、封孔段长度、支护强度等多重因素的影响[17]。因此,针对失效钻孔漏气区域进行靶向二次注浆是十分必要的。

1.2 管底二次注浆提浓技术

1)漏气位置检测原理。根据钻孔轴向裂隙分布特征可知,合理的轴向封孔长度应该覆盖卸压带和峰后应力集中带;径向封孔深度通常应大于钻孔卸压区的半径[18],从而使封孔长度有效覆盖钻孔裂隙范围。通常,针对封孔长度的确定,可以通过收集相应地质参数方式按照相应经验公式[19]进行计算,但这种经验公式的计算结果通常会出现较大误差。为了更加精准地确定封孔位置参数,笔者考虑借助抽气筒及光学瓦检测仪,实现在钻孔正常带抽状态下对孔内不同深度位置瓦斯浓度进行分段检测。

瓦斯抽采钻孔在正常带抽情况下孔内瓦斯由里向外流动(图2),在瓦斯纯流量一定的情况下,孔内瓦斯浓度的高低,取决于沿途漏入空气的多少,空气漏入孔内的具体区域可通过区域前后瓦斯浓度的变化情况进行分析判断。通过浓度变化趋势分析,得出钻孔具体漏气区域,从而确定钻孔需要二次封堵注浆的具体位置与长度。

图2 钻孔漏气检测原理

Fig.2 Principle of borehole leakage detection

2)靶向注浆原理。基于对钻孔漏气位置的精准检测,提出管底二次注浆提浓技术,其原理是通过注浆专用设备,将浆液注入漏气钻孔封孔段附近的漏气通道中,随着浆液在贯通裂隙中流动、充填、凝固,钻孔通道被封堵,孔外空气进入孔内的阻力增大或无法进入孔内,使得孔内抽采气体组分中的空气比例减少,从而实现对低浓度区域进行靶向处理,提高瓦斯抽采浓度。

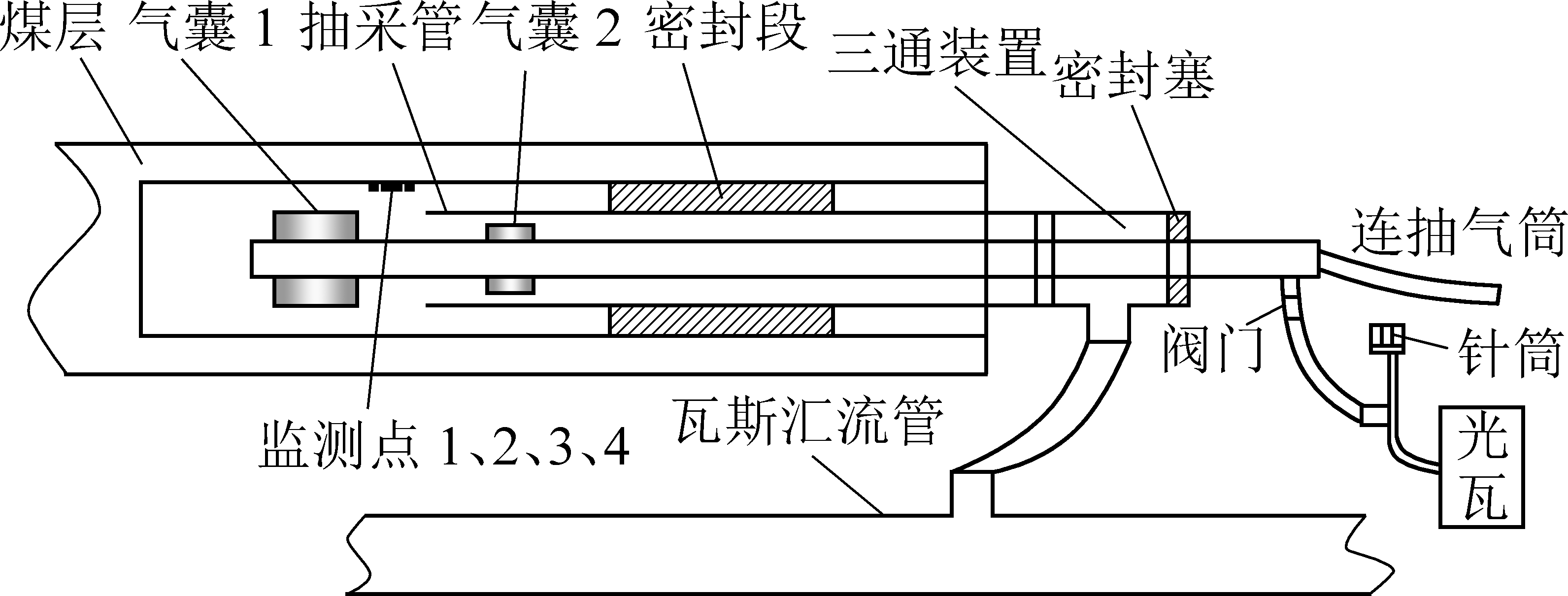

将该装置的里气囊深入孔内合适位置(图3),使得探测的漏气区域位于2个气囊之间,通过向气囊内注气使其膨胀,外端气囊封堵住瓦斯抽采管端部,里端气囊封堵住钻孔,2个气囊以及之间的煤壁形成1个封堵区域,再向封堵区进行带压下注浆,浆液充满封堵区将孔内漏气通道填充后,进入钻孔周边发育的裂隙,实现孔外漏气通道的封堵与钻孔浓度的提升。

图3 管底二次注浆原理

Fig.3 Pipe bottom secondary grouting principle

2 二次注浆提浓装备研发

2.1 装置构造及设计尺寸

基于以上思路,研发了钻孔漏气位置检测及管底二次注浆提浓装备,主要具备2个方面的功能:一是对钻孔不同位置的瓦斯浓度进行检测,二是对瓦斯抽采失效钻孔位置进行靶向精准密闭注浆。装置主要由封孔气囊、双通道连接管、孔口三通等部件组成,每部分之间通过螺纹结构进行连接。配套设备设施及材料主要包括:抽气简、光学瓦检仪、注气高压软管及气压表组件、抽采高压软管及接头组件、注浆高压管及压力表组件、封孔注浆泵、封孔水泥及井下静压风系统、静压水系统、瓦斯抽采管路系统等。

结合山西某矿S5101采煤工作面现有的钻孔实际尺寸,对装置整体尺寸进行设计。根据井下实际情况,装置整体尺寸设计不大于69 mm。根据钻孔内不同位置的瓦斯检测浓度,确定二次封孔的位置,封孔长度16 m。考虑二次封孔段存在一定的挠度,为保证装置能够顺利在失效钻孔中进行放置和取出,因此将装置的长度设计为45 mm。钻孔漏气位置检测及管底二次注浆提浓装备关键部件如图4所示。

图4 二次注浆提浓装备关键部件

Fig.4 Equipment key components for secondary grouting concentrage

封孔气囊由双通道钢管和气囊管复合而成(图4a),长度为1 m,其中双通道钢管外径35 mm,气囊管由聚氨酯橡胶材质加工而成,外径45 mm,在充气膨胀条件下,最大耐压0.7 MPa,极限外径143 mm,残余变形量1.6 mm。

双通道连接管是向气囊输送高压气体(图4b),向孔内输送注浆液的关键部件,单根长度1.5 m,其材质为不锈钢,采用同心结构,其中内管内径14 mm,外径28 mm,壁厚7 mm;外管内径38 mm,外径45 mm,壁厚3.5 mm。管的两端采用螺纹连接,并加装不同尺寸“O”形密封圈,确保了装置的气密性。注浆管长度尺寸与连接管相同,区别在于注浆管上开有注浆孔,注浆孔位置在注浆管的2/3的位置处。

为实现能够检测抽采钻孔不同位置(16、17、18、19 m等)处的瓦斯浓度,制作与头管匹配的三通,如图4c所示。作为连接钻孔与瓦斯抽采管路使得钻孔保持抽采状态的主要构件,三通套到装置的头管上,三通的一端有螺纹可以拧到钻孔中套的PVC管的内螺纹上,并通过3条螺丝将三通与双通道连接管固定。

2.2 材料性能试验

注浆材料的密封性能是决定钻孔注浆效果的关键,注浆材料要具有一定的强度,在封堵段凝固后具有抵抗钻孔变形的作用;具有一定的膨胀性和致密性,封堵凝固后有一定的膨胀效果来增强钻孔的密封性;具有一定的流动性和渗透性,可在压力作用下深入钻孔围岩体细微裂隙中。从装备特点、工程实际和工程经济角度考虑,选用KFGP-Ⅲ型微膨胀水泥基瓦斯封孔专用材料,并对其材料性能、外加剂和浆液配合比进行试验,确保其优良的注浆封孔性能。

1)流动性能试验。搅拌均匀后浆液的流动性依据GB/T 2419—2005[20]《水泥胶砂流动度测定方法》执行,浆液流动度测试如图5所示。

图5 浆液流动度测试

Fig.5 Grout fluidity test

2)凝固性能试验。浆液的凝结时间参照GB/T 1346—2001[21]《水泥标准稠度用水量、凝结时间、安定性检验方法》中的测试方法进行。经试验测试,该封孔材料的初凝时间为40 min。

3)膨胀性能试验。材料凝固后体积增大量与材料凝固前体积的比值称为膨胀率。膨胀率是封孔材料的一项重要指标,经试验测试,该封孔材料的膨胀系数为1.203。

4)致密性能试验。封孔材料透气与其内部孔隙结构都有着紧密的联系,是导致瓦斯抽采钻孔失效的原因之一,本次对测试试样进行气体透气性测定过程中,采用的测试原理类似于常压流量法,不同之处在于对试样侧面密封时,加一定的侧向压力(围压),用于模拟试样所处特定应力环境下气体透气性系数变化情况。

5)固结体力学性能试验。对封孔材料固结体力学性能的测试主要是抗压强度的测试,试验选用RMT-150B型力学试验机,加载方式为位移控制,加载速率0.002 mm/s。经试验测试,该封孔材料浆液水灰比控制在1.2∶1.0~1.6∶1.0情况下,浆液流动性及凝固性能均较好,能够满足装备的注浆要求,并具有良好的渗透性,可在压力作用下深入钻孔围岩体细微裂隙。该封孔材料的初始凝固时间为注浆后40 min,相比于聚氨酯封孔和普通水泥砂浆封孔,凝固时间更容易控制。同时材料具有微膨胀性,经测试其膨胀系数为1.203,且膨胀后致密性强,在注浆完成15 d后仍有细微膨胀,能有效封堵钻孔周边煤岩体的裂隙区域,从而保证良好的封孔效果。除此之外,该注浆材料凝固后强度较大,封孔完成28 d时抗压强度可达14 MPa,有助于维持封孔段稳定性,从而保证良好的封孔效果。

3 二次注浆效果数值模拟分析

3.1 数值模型及模拟设置

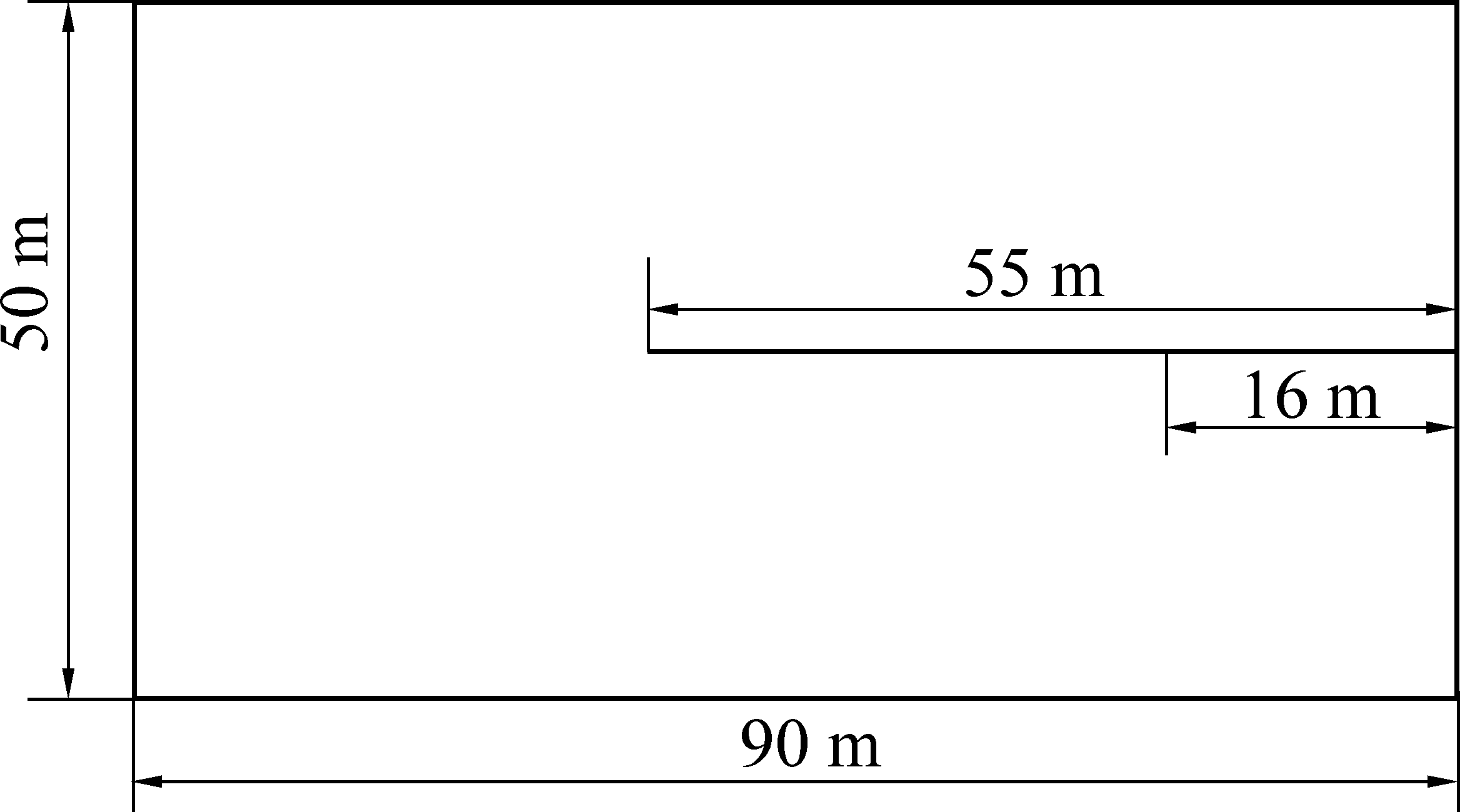

1)几何建模。为研究瓦斯抽采失效钻孔注浆前后的瓦斯抽采情况的变化,结合现场煤层瓦斯抽采钻孔布置情况,建立如图6所示的几何模型。煤层沿钻孔方向长度设置为90 m,沿钻孔径向长度设置为50 m。钻孔位于煤层中间,长55 m,直径120 mm,钻孔一次封孔段长16 m。为简化模型,钻孔段在模型中用线段表示。

图6 煤层瓦斯抽采几何模型

Fig.6 Geometric model of coal seam gas extraction

2)网格划分。采用ANSYS19.2中Fluid Flow(Fluent)内置的前处理器Mesh进行模型网格划分,选用非结构化网格。局部的网格质量会决定模拟结果的可靠性,因此对钻孔漏气部位进行网格细化处理。划分网格数共计26 148个。

3)初边界条件。根据具体工况,将瓦斯抽采钻孔孔口处抽采压力设定为-25 kPa,煤层压力为0.5 MPa。瓦斯在煤层中流动用多孔介质模型,设定煤层孔隙率为10%,其内部流动由达西定律确定。

(3)

式中:Δp为渗流压力;μ为气体的黏性系数;k为渗透率,取决于煤层的几何结构,取2×10-17m2;v为瓦斯流动速度;δ为瓦斯流过的距离。

3.2 结果分析与讨论

根据钻孔漏气机理可知,钻孔失效漏气时,由于裂隙通道的产生,巷道气体会通过裂隙通道或者钻孔封孔段进入钻孔。为研究管底二次注浆的堵漏效果,分别设置钻孔失效漏气、一次封孔段返浆、管底二次注浆3种工况进行模拟计算分析,3种不同工况下,煤层钻孔抽采瓦斯压力云图如图7所示。

图7 煤层钻孔抽采瓦斯压力云图

Fig.7 Gas extraction pressure cloud of coal seam borehole

根据图7a,可以观察出在瓦斯抽采钻孔失效的情况下,瓦斯压力云图总体呈现出“倒钟”形。由于钻孔漏气通道的存在,在抽采负压的作用下,巷道侧空气经漏气通道进入失效钻孔,在钻孔封孔段靠近巷道一侧位置有明显的大气压强分布,使得巷道侧瓦斯压力沿封孔段呈现锥状分布。

根据图7b,可以得知针对一次封孔段周边煤层区域,瓦斯不再通过裂隙渗流进入钻孔,因此该区域并未出现负压。但壁面漏风依然会通过钻孔周边发育的裂隙进入钻孔,即一次封孔段返浆只是将一次封孔段进行了注浆封堵,并不能从根本上解决来自壁面的漏气问题。

根据图7c,可以看出在管底二次注浆后钻孔瓦斯压力总体呈现为椭圆形,钻孔周边裂隙和一次封孔段收缩失效形成的漏气通道得到了有效封堵。通过控制时间变量,多次模拟得到,在钻孔抽采有效时间内,抽采有效半径随抽采时间增长而变大,煤层瓦斯抽采效果得到明显提升。考虑到瓦斯抽采过程中的真实流动情况受多重复杂因素影响,因此通过现场工业试验进一步验证。

4 应用实例

4.1 试验区域概况

余吾煤业位于山西省屯留、襄垣县境内,潞安矿业(集团)公司西部。屯留井田位于太行山中段西侧,长治盆地西部,总体为西北高、东南低,井田内广为第四系黄土覆盖。S5101运输巷位于南五采区下山北侧,巷道东西两侧均为实体煤。目前巷道内2台钻机施工采前预抽钻孔,钻孔设计深度为180 m,采用水钻施工工艺,钻孔封孔采用“两堵一注”带压封孔工艺,钻孔内下有16 m深外径ø75 mm、内径62 mm的PVC封孔管,封孔深度为15.5 m。

巷道施工钻孔在抽采过程中易出现串孔漏气现象,准备2组施工的掘进预抽孔,多数钻孔存在漏气串孔现象,钻孔抽采瓦斯体积分数在15%以下,本次试验重点选择该类钻孔进行二次注浆提浓,经过排查发现,巷道西侧的139—220号钻孔区域串孔漏气现象较多,重点选择该区域进行试验。选取139、144、151、153、164号5个钻孔进行浓度检测试验,仅164号钻孔存在串孔现象,存在孔口与深部双重漏气现象;其余4个钻孔,在19 m以里位置浓度相对较高,钻孔漏气量相对较少,而在19 m以外区域,钻孔浓度出现不同程度的阶梯递减趋势,漏气量不断增大,且17 m以外区域是钻孔漏气大的主要通道,因此钻孔漏气位置为16~19 m。

4.2 注浆效果检验

在进行钻孔二次注浆封孔前,首先需要对试验区域内钻孔孔口瓦斯抽采浓度进行复测,从而确定出漏气位置检测及注浆试验孔。经过对该区所有钻孔浓度进行复测,最终确定浓度相对较低的139、144、151、153、164、167、173、177、179-1、185号等钻孔为试验孔。在确定找到试验钻孔后,开始进行抽采失效钻孔漏气位置检测工作。通过对检测数据分析进行了抽采失效钻孔漏气位置的判定。在进行注浆堵漏工作之前,需要在井下准备好二次注浆成套装置、封孔注浆成套设备及封孔等其他试验材料。

截至2019年11月28日累计对20个试验孔进行孔内二次注浆试验。具体施工时,在浆液充分搅拌均匀后,将试验装置通过高压注浆管与注浆泵出浆口连接,打开阀门开始注浆。通过注浆泵上的注浆压力表观测孔内注浆压力的变化,当注浆压力上升至0.5 MPa时,适当调小注浆泵注浆频率,缓慢向孔内加压注浆直至注浆压力上升到1 MPa或注浆泵憋泵停注;若注浆过程中压力表始终无压力,则当注浆量达到6袋后视情况停止注浆,注浆量最大不超过10袋。同时,注浆过程中封孔胶囊注气压力基本控制在0.35~0.45 MPa,最大不超过0.45 MPa。其中178号孔注浆后,有浆液外流现象,推测里端胶囊处可能存在孔壁不平整而未完全密封,或存在导通裂隙,导致浆液注入孔内;其余钻孔在胶囊卸压后均未发生流浆现象,说明胶囊密封良好,能够满足孔内二次注浆密封需要。为了考察孔内二次注浆试验效果,在注浆结束后对试验钻孔及其附近的钻孔单孔瓦斯浓度提升效果进行考察,结果如图8、图9所示。

图8 试验孔注浆前后瓦斯体积分数对比

Fig.8 Concentration comparison before and after grouting in test holes

图9 试验孔邻近孔注浆前后瓦斯体积分数对比

Fig.9 Concentration comparison of adjacent holes before and after grouting

由图8可知,试验钻孔注浆后瓦斯抽采体积分数总体提升至35%~80%,部分钻孔瓦斯抽采体积分数提升至接近100%。例如173、191-1号钻孔,注浆前瓦斯抽采体积分数分别为1.2%、8.2%,注浆后瓦斯抽采体积分数达到98%、90.4%,瓦斯抽采体积分数提升非常明显。试验钻孔注浆后瓦斯抽采体积分数提升最低的是195-1号钻孔,瓦斯抽采体积分数达到35.2%。试验孔178—185号区间内的钻孔注浆后瓦斯抽采体积分数为35%~45%,提升水平较其他钻孔偏低,分析原因可能是该区间内钻孔之前有串孔而导致的。试验结果与模型理论分析相吻合,试验孔整体提升水平较高,充分证明了对于失效钻孔失效机制分析的准确性以及装备制作的精密性高效性。

根据图9整体趋势来看,部分试验钻孔邻近钻孔受到试验钻孔注浆的影响,瓦斯抽采浓度有所提高。如163、172、174号钻孔,在周边试验孔注浆后浓度提升较大,说明不仅能够在一定程度上提升注浆孔的抽采浓度,还能对注浆钻孔附近一定范围内的抽采钻孔浓度具有提升作用。从184—190号钻孔在试验孔注浆后,邻近钻孔的浓度变化不大,瓦斯抽采体积分数基本提升10%左右。试验数据显示,对试验孔注浆后,也会对其邻近钻孔瓦斯抽采浓度起到提升作用。

5 结 论

1)通过理论分析钻孔漏气机理,结合孔外周边裂隙发育和孔内漏气分析,得到钻孔内外漏气情况受多重因素耦合影响,认为需要对瓦斯抽采低浓度位置进行靶向注浆处理。

2)提出瓦斯抽采失效钻孔漏气位置检测及管底二次注浆提浓技术,并研发出由封孔气囊、双通道连接管、孔口三通等部件组成的相应装备。形成了孔内二次注浆的新工艺,实现了靶向精准注浆的理念。

3)通过模拟验证了管底二次注浆的有效性;进一步在余吾煤业进行工业性试验,试验钻孔注浆后瓦斯抽采体积分数总体提升至35%~80%,注浆后钻孔提浓效果明显,恢复正常瓦斯抽采能力,同时数据表明试验孔注浆后,其邻近钻孔瓦斯抽采浓度也有所提升。

[1] 张铁岗.矿井瓦斯综合治理技术[M].北京:煤炭工业出版社,2001:265-267.

[2] WANG Lei,CHENG Yuanping.Drainage and utilization of Chinese coal mine methane with a coal-methane co-exploitation model:Analysis and projections[J].Resources Policy,2012,37(3):22-27.

[3] 周鸿超. 煤层瓦斯抽采封孔段钻孔稳定性研究[D]. 焦作:河南理工大学,2007:36-37.

ZHOU Hongchao.Study on the stability of coal seam gas dr-ainage sealing hole section[D]. Jiaozuo:Henan Polytechnic University,2007:36-37.

[4] 吴 强,周世宁.胶囊─密封液封孔技术在煤巷直接测定煤层气压力的研究[J].煤矿安全,1994,25(8):7-9,18.

WU Qiang,ZHOU Shining.Study on the direct measurement of coal seam gas pressure in coal roadway by capsule-sealing liquid sealing technique[J].Safety in Coal Mines,1994,25(8):7-9,18.

[5] 周福宝,张仁贵,昃 玺,等.一种瓦斯抽放钻孔的二次封孔装置.中国: 101251029[P].2008-08-27.

[6] 周福宝,李金海,昃 玺,等.煤层气抽放钻孔的二次封孔方法研究[J].中国矿业大学学报,2009,38(6):764-768.

ZHOU Fubao,LI Jinhai,ZE Xi,et al.A study of the second hole sealing method to improve gas drainage in coal sea-ms[J].Journal of China University of Mining & Technology,2009,38(6):764-768.

[7] 李文树,陈久福,龙建明,等.瓦斯顺层抽采钻孔封孔工艺改进研究[J].煤炭科学技术,2013,41(S2):161-162,165.

LI Wenshu,CHEN Jiufu,LONG Jianming,et al.Study on hole sealing process improvement of bedding drilling for gas pumping[J].Coal Science and Technology,2013,41(S2):161-162,165.

[8] 成艳英.本煤层钻孔瓦斯抽采失效机制及高效密封技术研究[D].徐州:中国矿业大学,2014:23-24.

CHENG Yanying.Study on failure mechanism and efficient sealing technology of gas drainage in borehole of coal seam[D].Xuzhou:China University of Mining and Technology,2014:23-24.

[9] 岳 汉.低浓度瓦斯钻孔裂隙封堵及检测提浓技术的应用效果[J].现代矿业,2021,37(1):246-247.

YUE Han.Application effect of low concentration gas borehole fissure plugging and detection and enrichment technology[J].Modern Mining,2021,37(1):246-247.

[10] 周福宝,孙玉宁,李海鉴,等.煤层瓦斯抽采钻孔密封理论模型与工程技术研究[J].中国矿业大学学报,2016,45(3):433-439.

ZHOU Fubao,SUN Yuning,LI Haijian,et al.Study on theoretical model and engineering technology of coal seam gas drai-nage borehole seal[J].Journal of China University of Mining & Technology,2016,45(3):433-439.

[11] 林柏泉,周世宁,张仁贵.钻孔密封段密封介质渗漏的探讨[J].阜新矿业学院学报(自然科学版),1993(4):10-15.

LIN Baiquan,ZHOU Shining,ZHANG Rengui.Sealing medium leakage in borehole sealing section[J].Journal of Liaoning Technical University(Natural Science),1993(4):10-15.

[12] KLAUS N. Control of gas emissions in underground coal mines[J]. International Journal of Coal Geology,1998,35(1):55-61.

[13] 李 季. 煤矿硬质聚氨酯泡沫封孔安全性能实验研究[D].北京:中国地质大学(北京),2011.

LI Ji.Experimental study on safety performance of rigid polyurethane foam sealing hole in coal mine[D].Beijing:China University of Geosciences,Beijing,2011.

[14] 胡胜勇.瓦斯抽采钻孔周边煤岩渗流特性及粉体堵漏机理[D].徐州:中国矿业大学,2014:15-35.

HU Shengyong.Seepage characteristics of coal and rock around gas extraction borehole and plugging mechanism of powder[D].China University of Mining and Technology,2014:15-35.

[15] 郝富昌,孙丽娟,刘明举.考虑塑性软化和扩容特性的最短封孔深度研究[J].中国矿业大学学报,2014,43(5):789-793.

HAO Fuchang,SUN Lijuan,LIU Mingju.Study on the shortest sealing depth considering plastic softening and dilation characteristics [J].Journal of China University of Mining & Technology,2014,43(5):789-793.

[16] 马智会,潘荣锟,马智勇,等.顺层钻孔瓦斯抽采漏气规律及封孔技术研究[J].煤炭科学技术,2020,48(8):90-96.

MA Zhihui,PAN Rongkun,MA Zhiyong,et al.Study on gas leakage law and sealing technology of gas drainage in bedding borehole[J].Coal Science and Technology,2020,48(8):90-96.

[17] 王振锋,周 英,孙玉宁,等.新型瓦斯抽采钻孔注浆封孔方法及封堵机理[J].煤炭学报,2015,40(3):588-595.

WANG Zhenfeng,ZHOU Ying,SUN Yuning,et al.Novel gas extraction borehole grouting sealing method and sealing mechanism[J].Journal of China Coal Society,2015,40(3):588-595.

[18] 王 永.深部首采关键保护层预抽钻孔高效封孔技术研究[J].煤矿现代化,2021(1):18-20,23.

WANG Yong.Study on high efficiency sealing technology of pre-pumping hole for key protective layer in deep first mining [J].Coal Mine Modernization,2021(1):18-20,23.

[19] 刘树新,孔嘉启.顺层钻孔瓦斯抽采封孔长度的模拟研究[J].煤炭技术,2019,38(4):94-96.

LIU Shuxin,KONG Jiaqi.Simulation study on sealing length of gas drainage along boreholes in coal seam[J].Coal Technology,2019,38(4):94-96.

[20] GB/T 2419—2005,水泥胶砂流动度测定方法[S].

[21] GB/T 1346—2001,水泥标准稠度用水量、凝结时间、安定性检验方法[S].