0 引 言

煤炭是我国的主导能源,2019年在我国能源的消费比例约占57.7%。煤层瓦斯作为煤的伴生产物,是储量丰富的优质清洁能源,同时也是威胁煤矿安全生产的主要灾害之一。煤与瓦斯突出和瓦斯爆炸事故常造成重大的人员伤亡和经济损失,而瓦斯抽采是消除瓦斯事故、保障安全开采的主要方法,同时能够使瓦斯得到充分利用[1]。煤层渗透率是决定瓦斯抽采质量和产量的关键因素[2],然而,由于我国煤层地质条件复杂,煤体渗透率普遍偏低,通常在1×10-6 μm2以下,导致瓦斯抽采难度大,抽采效率低[3-4]。

为提高煤层渗透率,促进瓦斯高效抽采,有学者提出水力压裂、水力割缝等技术措施,通过水的高压作用在周围煤体产生人工裂隙,促使煤体内部瓦斯渗流,达到增透的目的[5-7]。然而,水力割缝对软煤的持久性差,在地应力大的情况下裂缝容易闭合;水力压裂易导致煤体局部应力集中,影响增透效果,两者对松软构造煤的瓦斯抽采效果较差。钻孔钻扩造穴扩大钻孔是近年来广泛应用的增透技术,钻扩造穴是在钻刀切割煤体的过程中,同时打开高压水泵,利用高压水射流动力软化、破碎钻孔周围的煤体,再将破碎的煤体冲出钻孔,构建大尺寸孔洞,使周围煤体卸压。造穴过程中,钻孔周围煤体应力重新分布,当煤体强度不足以承受重新分布的应力时,煤体就会发生破坏[8-9]。研究表明,煤体破坏后,渗透率能增加几十至几千倍[10-11]。钻孔钻扩造穴技术集钻孔-冲孔为一体,克服了水力压裂、水力割缝和传统水力冲孔方法的不足,出煤量大,增透有效[12]。

根据瓦斯抽采钻孔形式,钻孔造穴有穿层钻孔和顺层钻孔2种形式,穿层钻孔是从岩石巷道向煤层打钻孔穿透煤层。因穿层钻孔在岩石中比顺层钻孔更加稳固,抽采服务时间更久。近年来,水力钻扩造穴技术,特别是实施穿层钻孔抽采瓦斯时的钻扩造穴,在国内煤矿得到了广泛应用。孙四清等[13]对松软突出煤层进行穿层钻孔造穴瓦斯抽采后,瓦斯抽采量增加了6.6倍。杜昌华等[14]对大倾角松软厚煤层实施穿层水力扩孔技术后,造穴钻孔瓦斯抽采量和单孔瓦斯体积分数分别增加了2.8和1.4倍,并且扩孔半径越大,煤中残余瓦斯含量越低。牟全斌等[15]对芦岭煤矿Ⅲ1013工作面实施了机械造穴穿层钻孔后,单孔瓦斯抽采浓度和瓦斯抽采纯量相应提高了2.73~3.39倍、2.63~5.11倍。以上研究表明,实施穿层钻孔造穴卸压增透后,煤层瓦斯抽采效率显著提高。为了获得最有效的增透效果,降低施工成本,郝丛猛等[16]根据不同煤层的特点,采用数值模拟软件对造穴半径、布孔间距等参数进行了合理设计,为现场工程提供了指导。于宝种[18]建立了冲孔造穴过程中煤体的渗透率演化模型,模拟了不同造穴半径对煤层渗透率的影响,并在新景煤矿进行了工程验证,试验结果表明冲孔造穴能够减少钻孔工作量,提高瓦斯抽采效率。

根据现场突出危险性鉴定,寺家庄煤矿15号煤层为突出煤层。受强构造应力影响,该煤层渗透率低,煤质极松软。为了防止北翼辅助运输大巷掘进过程发生煤与瓦斯突出,必须预先抽采瓦斯,再掘进施工。由于普通钻孔瓦斯抽采应力扰动范围小,抽采效率低,抽采时间长,因此采用水力钻扩造穴技术提高煤层的瓦斯抽采效率。作者以弹性力学软化理论和双孔介质瓦斯流动理论为基础建立了造穴钻孔周围煤体渗透率演化模型和瓦斯运移模型,并利用COMSOL Multiphysics多物理场数值模拟软件对建立的模型进行解算,分析了造穴钻孔周围煤体的渗透率和应力分布规律,对比了不同钻孔半径和钻孔间距下的煤层瓦斯压力、瓦斯抽采量,并在寺家庄煤矿15号煤层对模拟结果进行了现场验证。

1 钻扩造穴卸压增透机理及瓦斯流动模型

1.1 钻扩造穴卸压增透机理

1.1.1 钻孔周围煤体应力分布

煤体是一种弹塑性材料,当所受应力超过峰值应力后会表现出应变软化特性,采取水力造穴措施可使钻孔周围煤体应力重新分布。根据煤岩体力学特性应变软化模型,煤体受力破坏的应力变化过程可分为3个阶段(图1):弹性阶段、软化阶段和残余阶段。钻扩造穴施工后,在钻孔周围的煤体相应形成弹性区、塑性区和破碎区[19]。

图1 煤岩体应变软化模型及钻孔周围煤体应力分布特征

Fig.1 Coal and rock mechanics model and stress distribution around borehole

等效塑性剪切应变可以作为描述应变软化过程的软化参数[20-21]为

(1)

式中:γp为等效塑性剪切应变;ε1,p、ε2,p、ε3,p为沿3个主应变方向的塑性主应变。

应变软化过程是在内摩擦角不变的情况下失去黏聚力的过程,黏聚力随着等效塑性剪切应变的增加而呈线性减小,在塑性条件下,全应力应变曲线上的黏聚力可以表示的等效塑性剪切应变分段线性函数[22]为

(2)

式中:c为黏聚力;c0为初始黏聚力;cr为残余黏聚力;![]() 为临界塑性剪切应变。

为临界塑性剪切应变。

数值模拟中,通常使用Mohr-Coulomb(M-C)准则的六边形与Drucker-Prager(D-P)失稳准则外接圆进行匹配作为岩石的破坏准则[23]。D-P准则考虑了静水压对岩石破坏的影响,认为材料的破坏由偏应力第一不变量和第二不变量共同决定,其表达式为

(3)

式中:I1、I2为偏应力第一不变量、第二不变量,MPa;α和κ为材料常数;φ为煤的内摩擦角,(°)。

1.1.2 渗透率模型

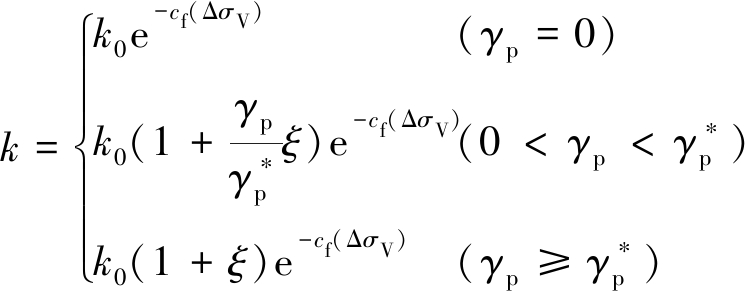

煤层渗透率是控制煤层瓦斯流动的关键参数,主要受地应力改变引起的煤体裂隙变化影响。水力冲孔使煤层应力重新分布,煤体发生变形和破坏,裂隙宽度增大,数量增多,进而煤层渗透率增加。煤体所处的应力状态不同,发生的变形不同,因此渗透率随地应力状态的变化遵循不同的函数关系。根据前人研究,在弹性阶段(γp=0)、塑性软化阶段![]() 残余阶段

残余阶段![]() 水力冲孔钻孔周围煤体渗透率与体积应力变化量的关系满足下式[24-26],即

水力冲孔钻孔周围煤体渗透率与体积应力变化量的关系满足下式[24-26],即

(4)

式中:k为渗透率,m2;k0为初始渗透率,m2;cf为裂隙压缩因子,MPa-1;σV为体积应力,MPa;ξ为渗透率跃变系数。

1.2 瓦斯流动模型

1.2.1 基质瓦斯扩散

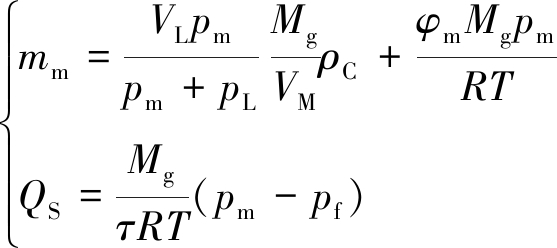

煤基质的瓦斯流动遵循质量守恒方程为

(5)

(6)

式中:mm为单位体积煤基质中的瓦斯质量,kg/m3;QS为单位体积煤基质同裂隙系统的质量交换率,kg/(m3·s);VL为朗格缪尔体积,m3/kg;pm为孔隙瓦斯压力,MPa;pL为朗格缪尔压力,MPa;Mg为甲烷的摩尔质量,kg/mol;ρC为煤体视密度,kg/m3;VM为气体摩尔体积,0.022 4 m3/mol;φm为煤基质孔隙率,%;R为理想气体常数,J/(mol·K);T为煤层温度,K;τ为吸附时间,等于煤体中63.2%的瓦斯解吸出来的时间,d;pf为裂隙瓦斯压力,MPa。

将式(6)代入质量守恒式(5),得基质瓦斯流动方程,即

(7)

1.2.2 裂隙瓦斯渗流

裂隙中瓦斯流动满足质量守恒方程为

![]() ∇(ρf·vf)+QS

∇(ρf·vf)+QS

(8)

(9)

式中:mf为单位体积煤体裂隙瓦斯质量,kg;φf为煤体裂隙率,%;ρf为裂隙瓦斯密度,kg/m3;vf为煤体裂隙瓦斯流动速度,m/s;k为渗透率,m2;μ为甲烷动力黏度,Pa·s。

将方程(9)代入质量守恒式(8),得裂隙瓦斯流动的方程为

![]() ∇

∇![]() ∇

∇![]()

(10)

2 模拟与结果

以上建立了可用于数值模拟的钻扩造穴后煤层渗透率演化和瓦斯流动方程。笔者采用COMSOL Multiphysics数值模拟软件对以上方程进行了计算求解,数值模拟中选用了COMSOL软件中的3个模块:钻孔开挖选择固体力学模块,基质瓦斯扩散选择PDE模块,裂隙瓦斯渗流选择达西定律模块。

2.1 模型描述和输入参数

根据山西阳煤寺家庄煤矿北翼辅助运输大巷底板预抽巷道现场穿层水力冲孔情况,本次模拟的几何模型及边界条件如图2所示。为消除边界的影响,建立了40 m×40 m的矩形区域,远大于钻孔的增透区。二维模型是真实三维煤层的简化,2D模型不会影响计算的精度,并且利于显示应力和瓦斯压力分布[27-28]。对于固体变形模型,模型的左边和上边为恒定应力条件,代表煤层的水平地应力,右边和下边为滚轴边界。对于瓦斯抽采模型,钻孔内为恒定压力边界,四周为无流动边界条件。

图2 几何模型和边界条件

Fig.2 Geometric model and boundary conditions

所有参数均通过实验室试验获得或现场测量得到。模拟中所用参数如下:

煤层泊松比vc0.3煤层弹性模量E/MPa1 000初始水平应力σh/MPa10原始瓦斯压力p0/MPa2.0煤层初始黏聚力c0/MPa0.6煤层残余黏聚力cr/MPa0.5煤体视密度ρc/(g·cm-3)1.3煤层内摩擦角φ/(°)30煤层软化参数的临界值γ∗p/10-20.01原始渗透率k0/m25×10-18渗透率突变系数ξ25裂隙压缩因子cf/MPa0.10煤体裂隙率φf0.012基质孔隙率φm0.065CH4朗格缪尔体积VL/(m3·t-1)48.16CH4朗格缪尔压力pL/MPa1.35CH4摩尔质量Mg/(g·mol-1)16气体摩尔体积VM/(L·mol-1)22.4CH4动力黏度μ/(Pa·s)1.08×10-5气体常数R/(J·mol-1·K-1)8.314吸附时间τ/d0.52煤层温度T/K293

2.2 造穴半径对增透效果的影响

以造穴半径0.6 m为例,分析钻孔周围煤体的应力、等效塑性应变分布。钻孔施工后,钻孔周围煤的径向应力、切向应力、体积应力和等效塑性剪切应变γp如图3所示。根据平面应变假设,σ2为常数,体积应力为σ1和σ3之和。由图3可知,钻孔周围的γp≫0,体积应力很小。随着距钻孔的距离增加,等效塑性应变急剧下降,体积应力增加。γp>0时,煤体处于应变软化阶段;γp=0.01%时,煤体处于残余阶段,发生塑性破坏。因此,钻孔周围塑性破坏区为0.96 m,软化区的范围为0.29 m,增透区的厚度为1.25 m,即等效增透半径为1.85 m。当距钻孔中心距离超过1.85 m时,γp=0,体积应力为原始值,煤体处于弹性阶段。

图3 造穴钻孔周围应力和等效塑性应变分布

Fig.3 Distribution of stress and equivalent plastic strain around a borehole

为研究造穴半径对煤体渗透率分布的影响,确定合理的造穴半径,分别对造穴半径为0.4、0.5、0.6、0.7和0.8 m情况下钻孔周围煤体的渗透率演化特征和瓦斯压力进行了对比分析。如图4a所示,实施水力造穴后,钻孔周围煤体渗透率得到提高,且距钻孔越近,煤层渗透率越大,不同造穴半径下煤层渗透率的最大值均为原始渗透率的1 250倍。随着距离远离钻孔,煤体渗透率与原始煤层渗透率比(k/k0)逐渐减小,最终趋近于1,即煤体渗透率等于原始煤层渗透率。随着造穴半径的增大,煤层增透范围增大,表明造穴半径越大,钻孔增透半径越大。如图4b所示,钻孔增透半径随造穴孔半径呈线性增加,增透半径约为造穴半径的3.09倍,说明瓦斯抽采影响半径随着造穴半径的增加而增大。同时,图4c显示了不同造穴半径抽采10 d后的煤层瓦斯压力,随着造穴半径增加,煤体瓦斯压力减小,且随着距离钻孔中心距离的增加瓦斯压力逐渐增大,最终趋近于恒定值(煤层原始瓦斯压力2 MPa),表明通过水力钻扩造穴技术增加钻孔的半径可以对钻孔周围较大范围内的煤体进行卸压增透。

图4 不同造穴半径钻孔周围渗透率、增透半径及瓦斯压力分布

Fig.4 Permeability,permeability increasement zone and gas pressure distribution around boreholes with different cavitation radii

由图4可知,造穴半径越大,增透范围越大,越利于瓦斯抽采,但这并不表明现场工程实施时造穴半径越大越好,一方面造穴半径过大会造成单个钻孔的成本增加,另一方面造穴半径受技术和钻机的条件限制。由于现场施工过程中,机械钻杆刀臂的最大半径为0.6 m,因此,结合现场条件,施工造穴半径采用0.6 m。

2.3 钻孔间距对瓦斯抽采的影响

井下煤层瓦斯抽采极其复杂,1个区域内有大量的抽采钻孔,因此钻孔间距是影响瓦斯抽采的1个重要因素。对于同1个抽采区域,钻孔间距越小,钻孔数量越多,同时抽采效率越高。但是钻孔数量的增加意味着成本的增加,因此,确定合理的钻孔间距是非常重要的。当钻孔半径为0.60 m时,单个钻孔的增透半径为1.85 m。为了使煤层的增透效果最优化,钻孔间距应为3.70 m。然而,由于多孔抽采孔间互扰的影响,钻孔间距过小会降低每个钻孔的抽采效率。因此,为确定合理的钻孔间距,模拟了钻孔间距为3~10 m共8种工况下的瓦斯抽采情况。

不同钻孔间距下抽采10 d后煤层瓦斯压力云图如图5a所示,煤层中间监测线瓦斯压力分布如图

图5 不同钻孔间距的煤层瓦斯压力分布

Fig.5 Coal seam gas pressure distribution under different borehole spacing

5b所示。根据图5可以看出,钻孔间距为3 m时,4个钻孔间煤层瓦斯压力最低,随着钻孔间距的增大,瓦斯压力逐渐增加。以消除煤层突出危险性的瓦斯压力界限0.74 MPa为界,钻孔间距小于7 m均符合要求。

不同钻孔间距下10 d内的抽采瓦斯累积量(图6)。相同时间内,瓦斯抽采总量随着钻孔间距的增加而增加,但增加量逐渐减小。钻孔间距为3、4、5 和6 m时,10 d内瓦斯抽采总量分别为2 895.28、3 534.47、4 091.75和4 503.44 m3,相比于前一种工况分别增加22.07%、15.77%和10.06%。钻孔间距为7、8、9 和10 m时,10 d内瓦斯抽采总量分别为4 782.13、4 948.15、5 039.98和5 079.98 m3,相比于前一种工况分别增加6.19%、3.47%、1.86%和0.79%。因此,为减少钻孔之间互相干扰的影响,若以增长率10%为标准,合理的钻孔间距为6 m;若以增长率5%为标准,合理的钻孔间距为7 m。

图6 不同钻孔间距的瓦斯抽采量

Fig.6 Gas drainage volume of different borehole spacing

3 现场应用试验

考察地点位于阳泉矿区寺家庄煤矿15号煤层北翼辅助运输大巷。在巷道的掘进过程中,由于煤层的起伏,需要进行石门揭煤。揭煤区域全长220 m,平均煤厚5.47 m,煤层原始瓦斯含量为8.21~10.38 m3/t,煤层具有突出危险性。在大巷掘进前,沿着巷道方向分别布置普钻区和造穴区,以穿层钻孔的方式进行瓦斯抽采。普通钻孔区域长度为65 m,钻孔间排距为5 m,布置1—14共14排瓦斯抽采钻孔,每排含9个瓦斯抽采钻孔,巷道两侧钻孔布置范围分别为20 和15 m。在普钻区之后,布置造穴钻孔区,钻孔区域长度为50 m,巷道两侧钻孔布置范围不变。造穴区布置15—25共11排钻孔,钻孔排间距为5 m。在奇数排(15、17、19、21、23、25排)施工1、3、5、7、9号钻孔并进行水力钻扩造穴,在偶数排(16、18、20、22、24排)施工2、4、6、8号钻孔并进行水力钻扩造穴。图7为普钻钻孔与造穴钻孔布置平面图和剖面图。

图7 普钻钻孔与造穴钻孔布置平剖面示意

Fig.7 Layout of general boreholes and cavitation boreholes

造穴钻孔施工过程中,钻杆通过穿层钻孔的方式深入到巷道周围煤体内,同时打开高压水射流泵,高压水射流从钻冲两用钻头上的造穴喷嘴喷出,形成造穴孔洞,并在钻穴孔段中往复钻进-回退钻杆,通过水流的作用将破碎煤冲出孔洞。当孔洞出煤停止,冲出的水流变清时,停止造穴,从而实现煤体的高效卸压增透。巷道造穴区施工过程中造穴水压为16~20 MPa,平均水压约18 MPa;单穴造穴时间和出煤量分别为70~290 min、5~19 t;根据出煤量、煤层厚度和煤的密度计算出实际单穴造穴半径平均值为0.65 m。然而,第2.2节确定的最优单穴造穴半径为0.60 m,这是由于现场施工过程中采用机械和水力联合造穴,机械钻杆刀臂的最大半径为0.60 m,而高压水射流增大了造穴半径,因此实际造穴半径均大于设计的0.60 m。

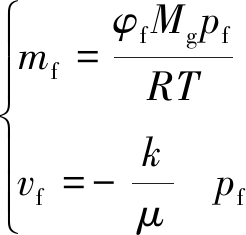

在寺家庄矿15号煤层不同区域的瓦斯抽采过程中,对普钻区和造穴区的瓦斯抽采数据进行了计量,普钻区瓦斯抽采时间约6个月,造穴区瓦斯抽采时间约2个月。图8记录了瓦斯抽采措施实施60 d以来,普钻区和造穴区的瓦斯抽采纯量和抽采浓度的情况。图8a表明,抽采过程中,普钻区瓦斯抽采纯量为0.10~0.25 m3/min,而造穴区瓦斯抽采纯量为0.75~1.26 m3/min,明显高于普钻区,且修正后造穴区的平均瓦斯抽采纯量约为普钻区的5.7倍。图8b表明,普钻区瓦斯抽采体积分数为11%~38%,平均瓦斯抽采体积分数约25%;而造穴区瓦斯抽采体积分数为26%~58%,平均瓦斯抽采体积分数可达50%,相对普钻区提高了2倍左右。

图8 普钻区和造穴区瓦斯抽采纯量和瓦斯抽采浓度对比

Fig.8 Comparison of purity and concentration of gas draingage in general boreholes and cavitation holes

北翼辅运底抽巷普通穿层钻孔和水力钻扩造穴钻孔瓦斯抽采技术的经济效益情况如图9所示。对普钻区进行6个月的瓦斯抽采后,共抽采瓦斯44 800 m3;而对造穴区进行2个月的瓦斯抽采后,共抽采瓦斯83 600 m3,瓦斯抽采总量约提高了2.2倍;瓦斯抽采率由原来的20.9%提高到目前的56.4%,提高了约2.7倍;瓦斯抽采纯量由原来的0.15 m3/min 提高到目前的0.85 m3/min,提高了约5.7倍。采用新技术之后,瓦斯抽采周期由原来的180 d降低为目前的60 d(含钻孔施工过程中的瓦斯抽采);钻孔施工工程量由原来的3.1 km(煤中进尺1 539 m)降低为目前的约1.06 km(煤层中进尺477 m);50 m长度区域的钻孔数量由原来的99个减少为目前的50个。以上结果均表明,实施水力钻扩造穴技术后,瓦斯抽采经济效益显著提高。

图9 瓦斯抽采技术经济效益对比分析

Fig.9 Comparative analysis of economic benefits of gas drainage technology

4 结 论

1)以弹性力学应变软化模型为基础建立了钻孔钻扩造穴后煤层的渗透率演化方程,分析了钻孔造穴的增透机理,并以扩散-渗流煤层瓦斯流动理论模型为基础建立了穿层钻孔造穴煤层瓦斯流动方程。

2)利用COMSOL Multiphysics多物理场数值模拟软件求解了寺家庄煤矿北翼辅助运输大巷底板预抽巷道对15号煤层进行钻扩造穴情况,分析了造穴钻孔周围煤层渗透率分布和瓦斯抽采情况,并得出了合理的造穴半径0.6 m,钻孔间距6.0~7.0 m。

3)经现场工程试验15号煤层的瓦斯抽采过程,实施水力钻扩造穴技术后,瓦斯抽采率、抽采浓度和抽采纯量分别提高了约2.7、2.0、5.7倍;普钻区经6个月的瓦斯抽采后,共抽采瓦斯44 800 m3;造穴区经2个月的瓦斯抽采后,共抽采瓦斯83 600 m3,瓦斯抽采总量约提高了2.2倍,施工工程量和瓦斯抽采周期降低了约2倍。

[1] AGUADO M B D,NICIEZA C G. Control and prevention of gas outbursts in coal mines,Riosa-OlloniegoCoalfield,Spain[J]. International Journal of Coal Geology,2007,69(4):253-266.

[2] PAN Z J,CONNELL L D. Modelling permeability for coal reservoirs:a review of analytical models and testing data[J]. International Journal of Coal Geology,2012,92:1-44.

[3] NI Guanhua,DONG Kai,LI Shang,et al. Gas desorption characteristics effected by the pulsating hydraulic fracturing in coal[J]. Fuel,2019,236(3):190-200.

[4] LU Yiyu,LIU Yong,LI Xiaohong,et al. A new method of drilling long boreholes in low permeability coal by improving its permeability[J]. International Journal of Coal Geology,2010,84(2):94-102.

[5] 王永革,令狐建设. 地面井水力压裂增透技术在立井快速揭煤中的应用[J]. 矿业安全与环保,2020,47(5):77-80.

WANG Yongge,LINGHU Jianshe. Application of permeability enhanced technology of hydraulic fracturing of ground well in quick coal[J]. Mining Safety & Environmental Protection,2020,47(5):77-80.

[6] 曹建军. 超高压水力割缝卸压抽采区域防突技术应用研究[J]. 煤炭科学技术,2020,48(6):88-94.

CAO Jianjun.Application research on regional outburst prevention technology of ultra-high pressure hydraulic slot pressure in relief drainage area[J]. Coal Science and Technology,2020,48(6):88-94.

[7] 邓 强. 水力压裂消突技术在低透气性煤层瓦斯治理的应用[J]. 煤矿安全,2021,52(1):98-102.

DENG Qiang. Applicationof anti-outburst technology of hydraulic fracturing in gas treatment of low permeability coal seam[J]. Safety in Coal Mines,2021,52(1):98-102.

[8] 刘明举,崔 凯,刘彦伟,等. 深部低透气性煤层水力冲孔措施防突机理分析[J]. 煤炭科学技术,2012,40(2):45-48.

LIU Mingju,CUI Kai,LIU Yanwei,et al. Analysis on outburst prevention mechanism of borehole hydraulic flushing measures for deep and low permeability seam[J]. Coal Science and Technology,2012,40(2):45-48.

[9] 王 峰,陶云奇,刘 东. 水力冲孔卸压范围及瓦斯抽采规律研究[J]. 煤炭科学技术,2017,45(10):96-100.

WANG Feng,TAO Yunqi,LIU Dong.Study on pressure released scope of hydraulic flushing and gas drainage law[J].Coal Science and Technology,2017,45(10):96-100.

[10] YIN Guangzhi,JIANG Changbao,WANG Jianguo,et al. Combined Effect of Stress,Pore pressure and temperature on methane permeability in anthracite coal:an experimental study[J]. Transport in Porous Media,2013,100(1):1-16.

[11] WANG Shugang,ELSWORTH D,LIU Jishan. Permeability evolution during progressive deformation of intact coal and implications for instability in underground coal seams[J]. International Journal of Rock Mechanics and Mining Sciences,2013,58:34-45.

[12] 刘 东,刘 文. 水力冲孔压裂卸压增透抽采瓦斯技术研究[J]. 煤炭科学技术,2019,47(3):136-141.

LIU Dong,LIU Wen.Research on gas extraction technology:hydraulic stamping and hydrofracture to pressure reliefand permeability improvement[J].Coal Science and Technology,2019,47(3):136-141.

[13] 孙四清,张 俭,安鸿涛. 松软突出煤层穿层洞穴完井钻孔瓦斯抽采实践[J]. 煤炭科学技术,2012,40(2):49-51,55.

SUN Siqing,ZHANG Jian,AN Hongtao. Practices on gas drainage with cavity completion borehole passing through soft and outburst seam[J]. Coal Science and Technology,2012,40(2):49-51,55.

[14] 杜昌华,冯仁俊. 低透松软破碎厚煤层水力扩孔增透技术研究[J]. 煤炭科学技术,2019,47(4):152-156.

DU Changhua,FENG Renjun.Study on hydraulic creaming technology in low permeability and soft friable thick coalseam[J]. Coal Science and Technology,2019,47(4):152-156.

[15] 牟全斌,赵继展. 基于机械造穴的钻孔瓦斯强化抽采技术研究[J]. 煤炭科学技术,2015,43(5):58-61,86.

MOU Quanbin,ZHAO Jizhan.Study on enhanced gas drainage technology of borehole gas based on mechanical borehole reaming[J].Coal Science and Technology,2015,43(5):58-61,86.

[16] 郝从猛,刘洪永,程远平. 穿层水力造穴钻孔瓦斯抽采效果数值模拟研究[J]. 煤矿安全,2017,48(5):1-4.

HAO Congmeng,LIU Hongyong,CHENG Yuanping. Numerical simulation study on gas drainage effect by through-beds hydraulic flushing hole[J]. Safety in Coal Mines,2017,48(5):1-4.

[17] 赵继展. 井下瓦斯抽采钻孔机械造穴技术研究[J]. 矿业安全与环保,2015,42(6):66-68,72.

ZHAO Jizhan. Study of mechanical cavity-forming technology for underground gas drainage hole drilling[J]. Mining Safety & Environmental Protection,2015,42(6):66-68,72.

[18] 于宝种. 松软低透煤层高压射流造穴强化抽采技术研究[J]. 矿业安全与环保,2019,46(6):42-46,52.

YU Baozhong. Enhanced extraction technology of high pressure jet in soft and low permeability coal seam[J]. Mining Safety & Environmental Protection,2019,46(6):42-46,52.

[19] 张 浩.构造煤层掘进工作面区域性顺层水力造穴强化瓦斯抽采机理与工程应用[D].徐州:中国矿业大学,2020.

[20] ALONSO E,ALEJANO L R,VARAS F,et al. Ground response curves for rock masses exhibiting strain-softening behaviour[J]. International Journal for Numerical and Analytical Methods in Geomechanics,2003,27(13):1153-1185.

[21] HAJIABDOLMAJID V,KAISER P.Brittleness of rock and stability assessment in hard rock tunneling[J]. Tunnelling & Underground Space Technology Incorporating Trenchless Technology Research,2003,18(1):35-48.

[22] LEE Y K,PIETRUSZCZAK S.A new numerical procedure for elasto-plastic analysis of a circular opening excavated in a strain-softening rock mass[J]. Tunnelling & Underground Space Technology,2008,23(5):588-599.

[23] LABUZ J F,ZANG A. Mohr-Coulomb failure criterion[J]. Rock Mechanics & Rock Engineering,2012,45(6):975-979.

[24] SOMERTON W H,SOYLEMEZOGLU I M,DUDLEY R C. Effect of stress on permeability of coal[J]. International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts,1975,12:129-145.

[25] WANG J A,PARK H D. Fluid permeability of sedimentary rocks in a complete stress-strain process[J]. Engineering Geology,2002,63(3/4):291-300.

[26] AN Fenghua,CHENG Yuanping,WANG Liang,et al. A numerical model for outburst including the effect of adsorbed gas on coal deformation and mechanical properties[J]. Computers & Geotechnics,2013,54(10):222-231.

[27] PERERA M S A,RANJITH P G,CHOI S K,et al. A parametric study of coal mass and cap rock behaviour and carbon dioxide flow during and after carbon dioxide injection[J]. Fuel,2013,106(2):129-138.

[28] YE Zhihui,CHEN Dong,WANG J G. Evaluation of the non-Darcy effect in coalbed methane production[J]. Fuel,2014,121(2):1-10.