0 引 言

我国的主体能源是煤炭,2019年原煤产量为38.5亿t,约占能源消费总量的57.7 %[1]。随着经济的发展,部分煤矿已进入深部开采。深部煤层开采面临着冲击地压等动力灾害,我国遭遇冲击地压灾害的矿井已从1985年的32个增加到了2017年的180个左右[2-3]。

近直立煤层是倾角处于85°~90°的煤层[4],存在于中国的新疆、安徽、甘肃、内蒙古等省份以及西班牙的Asturias和法国的Lorraine产煤区,是在地壳运动作用下,经历大幅度弯曲、扭转,发生直立或倒转,形成近直立的煤层产状[5-6]。近直立煤层由于其特殊的地质构造和煤岩层沉积结构,使得煤岩体受力、变形和采动过程中应力分布具有非对称性,加之煤层厚度较大,放顶煤开采易产生较大的动载扰动,冲击地压灾害严重,近直立煤层冲击地压显现的临界采深小于大多数冲击地压矿井[7]。

针对近直立煤层开采的冲击地压问题,国内外研究人员进行了大量研究。来兴平等[8]认为近直立煤层层间岩柱随采深增加和开采扰动影响,易产生撬动效应和应力集中,为冲击地压的发生提供主要力源。李安宁等[4]研究得出顶底板失稳破断产生的震动波传播到下部煤体,使得近直立煤层下部煤体应力瞬间升高,垂直位移变大,动静载荷叠加超过煤岩体强度极限,原有平衡被打破,诱发冲击地压。张国军等[9]构建四边固支的薄板力学模型对近直立特厚煤层水平分段开采过程中直接顶所处的应力状态及破坏特点进行了研究,揭示了近直立煤层开采过程中直接顶初次破断时的破断位置以及破断演化过程。蓝航[7]提出了近直立特厚煤层当岩柱作用于煤体的应力随时间的变化率达到或超过煤体的动态破坏应力指数而诱发冲击的致灾机理。吴振华等[10]分析了近直立煤层顶板与煤层之间的结构并建立力学模型,得出顶板与岩柱对煤层的共同作用是导致煤层发生冲击地压的主要原因。张宏伟等[11]采用地质动力区划方法对近直立煤层冲击地压的主要影响因素及其相互作用关系进行了研究,认为构造应力的作用为冲击地压的发生提供了能量条件,生产活动则增加了冲击地压发生的可能性。高明仕等[12]对近直立特厚煤层组群联合开采过程中冲击地压机理展开了研究,通过构建煤层间岩板破断力学模型,得出煤层间岩板破断是诱发煤层采掘空间冲击地压灾害的关键因素。刘旭东等[13]认为近直立岩柱结构在水平构造应力和自重应力的共同影响下,岩柱下侧与开采煤层相交部位对煤体产生的作用,是冲击地压发生的诱导因素。杜涛涛等[14]采用PASAT-M 便携微震仪和ARAMIS M/E微震监测系统对近直立特厚煤层冲击地压致灾因素进行了研究,得出应力异常和“诱冲关键层”是近直立特厚煤层冲击地压主要致灾因素。赵志鹏等[15]对近直立煤层冲击地压微震监测前兆信息规律进行了研究,建立了反映煤岩体能量释放异常程度的微震能量和频次偏差值指标,分析了冲击地压发生前微震能量、频次、微震能量和频次偏差值及微震事件空间分布的演化规律。HE等[16]研究了近直立特厚煤层冲击地压微震和地音前兆特征,得出在冲击地压或大能量矿震发生前,微震事件在岩柱或工作面周围逐渐聚集,高能事件明显增加,地音能量偏差高值总数出现峰值。

关于近直立煤层冲击地压的研究取得了大量的成果,但针对近直立煤层群综放开采条件下冲击地压发生机理、监测预警及防治技术还有待进一步研究。笔者以乌东煤矿典型近直立煤层群为工程背景,从冲击地压发生机理、监测预警及防治技术展开系统研究,揭示近直立煤层群压撬型冲击地压机理,建立适用于近直立煤层的预警指标体系,提出近直立煤层群降载减撬冲击地压防治技术。

1 工程概况

乌东煤矿位于八道湾向斜南、北两翼,分南、北2个采区。主采近直立煤层为B1+2煤层和B3+6煤层,煤层倾角处于87°~89°。厚70~101 m的岩柱存在于B1+2和B3+6煤层之间,煤层综放分段开采高度为25 m。B3+6和B1+2煤层厚度分别为48.9 m和36.5 m。同水平先开采B3+6煤层,再开采B1+2煤层。采空区用地表黄土充填,顶底板和煤层分布剖面如图1所示,近直立悬顶结构和岩柱结构随着采深增加形成。

图1 乌东煤矿南采区剖面

Fig.1 Profile of south mining area in Wudong Coal Mine

2 近直立煤层综放开采冲击地压机理

2.1 冲击地压显现特征分析

乌东煤矿开采过程中发生了5次冲击地压灾害,历次冲击地压主要显现情况统计见表1。

表1 冲击地压动力破坏特征

Table 1 Dynamic failure characteristics of rock burst

冲击地压时间开采水平/m工作面位置/m震源标高/m震源位置冲击地压能量/J巷道破坏范围/m破坏位置到工作面距离破坏形式及程度2013-02-27+5001959———B6巷1750~1959B3巷1750~195900顶板下沉0.3~0.5m,南侧底鼓0.2~0.6m,南帮帮鼓0.2~0.6m,北帮帮鼓0.2~0.5m,北帮出现长3m、宽1m、深1.5m垮冒的空洞,H架被抬起且向北倾斜,破碎机及转载机机身向北移动0.3m顶板下沉0.1~0.3m、南帮底鼓0.2m,底角有宽0.05m沟槽,13根工字钢梁严重变形2015-03-13+4751995+480B2-B3岩柱5×108B6巷———B3巷1920~19950北帮肩角下沉0.3m,U型棚收缩0.2m,南帮肩角下沉0.2~0.4m,1、2、4、6号液压支架发生卸压和弯曲2016-11-24+4502026+460B2-B3岩柱9.5×106B6巷1840~19501980~20251北帮帮鼓0.3m,南帮帮鼓0.5m,底鼓0.4m,顶梁脱焊,转载机掉道,超前支护单体向顶帮弯曲B3巷—0—2017-02-01+4501824+460B6顶板2.1×108B6巷1630~18240顶部下沉出现2m×2m×1m网兜、南帮帮鼓0.5~1.3m,北帮帮鼓0.3~0.7m,北帮肩窝下沉1.3m,顶板下沉0.7~1.0m,输送带南移0.3~1.2mB3巷1790~180816南帮帮鼓0.3~0.5m,南帮底角底鼓0.2m,工作面前部刮板输送机机头位置底鼓0.3m,液压支柱损坏2017-04-02+4501568+431B2-B3岩柱2.2×106B6巷1500~152048带式输送机机H架错位,滑道与转载机机头错位B3巷1510~15653南侧底角底鼓0.3m,卸压槽闭合,北帮帮鼓0.4m,超前支架立柱弯曲,安全阀损坏

注:工作面位置为至石门距离,即里程,开切眼位置为2 500 m。

冲击破坏集中于回采巷道,主要破坏形式有巷道顶部下沉,底鼓,帮鼓,肩角下沉,工字钢、支架等损坏、变形,转载机、带式输送机移动、错位等。冲击破坏以帮鼓和底鼓为主,冲击地压震源位于B6巷(运输巷)顶板或层间岩柱,震源位于煤层顶板或者岩柱时,B6巷道和B3巷道(回风巷)都发生冲击破坏,表明近直立煤层群冲击地压显现主要是煤层顶板和层间岩柱综合作用导致,不是单一因素作用形成。近直立悬顶和中间岩柱对B3+6煤层形成夹持效应,形成近直立顶板-B3+6煤层-岩柱的夹持结构,在夹持结构作用下B3+6煤层同时受顶板岩层载荷作用和岩柱撬动作用,顶板或岩柱破坏会引起另一因素的响应,在多因素耦合作用下诱发近直立煤层冲击地压灾害。近直立悬空顶板和中间岩柱对冲击地压的发生具有重要作用。

历次冲击地压破坏范围如图2所示,冲击显现区域或始于工作面或超前工作面一定距离。冲击显现区域多集中于超前工作面0~209 m,该区域围岩应力集中、易受工作面开采扰动等因素影响。

图2 冲击显现范围统计

Fig.2 Statistical analysis of damage range of rock burst

由冲击显现特征分析及2016—2017年B3巷道和B6巷道围岩变形情况可知,该近直立煤层群冲击地压显现特征主要有以下2点:①近直立煤层群冲击地压灾害皆发生在先开采的B3+6煤层,冲击显现以巷道为主,超前综放工作面0~209 m,破坏范围为75~418 m;②煤层顶板巷道和底板巷道破坏呈非对称性和方向性,顶板巷道主要破坏形式为肩角下沉、帮鼓、顶板下沉,底板巷道主要破坏形式为岩柱侧南帮底角底鼓、帮鼓及支架立柱和工字钢梁弯曲变形,回采巷道冲击显现类型与震源位置有关。

2.2 应力分布规律

以乌东煤矿南采区B3+6和B1+2近直立煤层群为工程背景,以实际地质赋存条件进行建模,通过FLAC3D软件进行数值模拟计算。模型三维尺寸为868 m(宽)×2 500 m(长)×600 m(高),由B1+2煤层及其顶底板、B3+6煤层及其顶底板、模型边界等共13层组成,煤岩物理力学参数见表2。沿煤层倾向在B3+6煤层和B1+2煤层各布置1条测线,在B3+6煤层和B1+2煤层中部沿走向各布置1条测线,如图3所示。

图3 数值模型尺寸与测线布置

Fig.3 Numerical model size and monitoring line layout

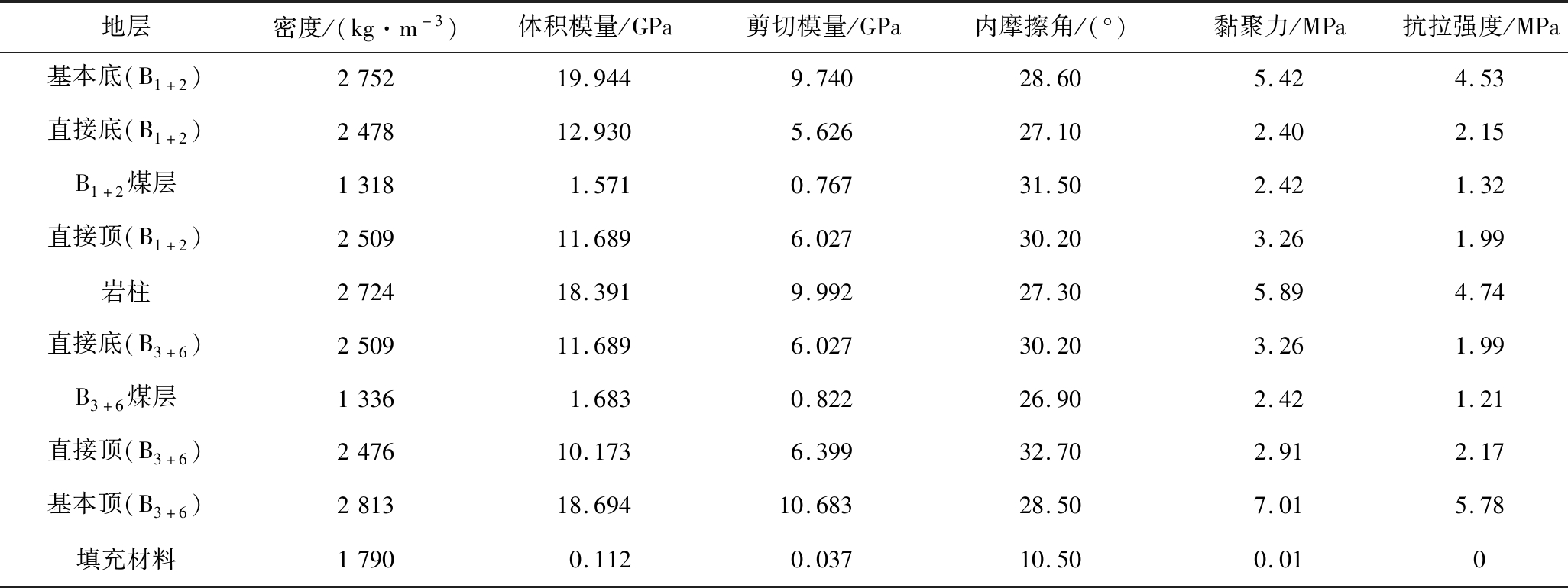

表2 煤岩物理力学参数

Table 2 Physical and mechanical parameters of coal and rock

地层密度/(kg·m-3)体积模量/GPa剪切模量/GPa内摩擦角/(°)黏聚力/MPa抗拉强度/MPa基本底(B1+2)275219.9449.74028.605.424.53直接底(B1+2)247812.9305.62627.102.402.15B1+2煤层13181.5710.76731.502.421.32直接顶(B1+2)250911.6896.02730.203.261.99岩柱272418.3919.99227.305.894.74直接底(B3+6)250911.6896.02730.203.261.99B3+6煤层13361.6830.82226.902.421.21直接顶(B3+6)247610.1736.39932.702.912.17基本顶(B3+6)281318.69410.68328.507.015.78填充材料17900.1120.03710.500.010

模型底部固定垂向位移,顶部设为自由面,约束四周边界的法向位移,依据地应力测量结果沿不同埋深施加水平应力,模型重力加速度设为10 m/s2。

乌东煤矿地应力测量得出水平地应力是垂直地应力的1.70~1.85倍,呈现明显的水平构造应力场特征[17]。故对模型Y=1 225 m处进行切片,得到+475、+450、+425 m水平围岩水平应力分布,如图4所示。由图4可知,B3+6煤层和B1+2煤层水平应力分布具有非对称性。

图4 不同开采阶段沿煤层倾向水平应力场分布规律

Fig.4 Distribution law of horizontal stress field along coal seam strike in different mining stages

对比围岩应力集中程度和范围可知,B3+6煤层较B1+2煤层大,解释了近直立煤层群历次冲击地压都发生在先开采的B3+6煤层。近直立煤层冲击地压显现特征的不对称性与应力场不对称有关。巷道围岩应力高度集中,集中应力主要分布在巷道上方、巷道下方、靠近顶板或岩柱的底角、肩角。由近直立煤层群水平应力分布特征可知,开采水平下方煤层顶板水平应力集中。受开采活动影响,B1+2煤层和B3+6煤层应力集中区向层间岩柱转移,岩柱应力集中程度增大。B3+6煤层顶板和层间岩柱分别对煤层产生了明显的挤压和撬动效应。

+475、+450、+425 m水平煤层各监测线上围岩水平应力走向及倾向分布特征如图5所示。

由图5可得,各阶段煤层受采空区影响,在综放工作面走向前方和煤层倾向深部都出现了应力峰值,且随着开采深度增加,围岩水平应力集中程度增大。由图5a和图5c可知,B3+6煤层巷道围岩应力集中程度大于B1+2煤层,对比近直立煤层群冲击显现特征,验证了模拟结果的可靠性。煤层走向监测线布置在煤层中部,位于B1+2煤层倾向应力峰值区、偏离B3+6煤层倾向应力峰值区,导致B3+6煤层中走向监测线水平应力集中程度小于B1+2煤层(图5b和图5d)。水平应力峰值及其距综放工作面距离见表3,对比B1+2煤层和B3+6煤层走向应力峰值位置与综放工作面距离可知,B3+6煤层应力峰值较B1+2煤层远于综放工作面。历次冲击地压主要发生在回采巷道中,综放工作面几乎无明显动力显现,与煤层走向水平应力峰值位置远离综放工作面有关。综合上述分析可以得出,近直立煤层群开采过程中B3+6煤层冲击危险性更高,采场冲击危险性低于巷道,模拟结果与现场冲击显现特征一致。

图5 煤层倾向和走向采动应力演化规律

Fig.5 Mining stress evolution law along coal seam dip and strike

表3 煤层走向和倾向水平应力峰值及其与综放工作面相对位置

Table 3 Horizontal stress peak value of coal seam strike and dip and its relative position with fully-mechanized top-coal caving face

煤层B1+2煤层B3+6开采水平/m+475.00+450.00+425.00开采水平/m+475.00+450.00+425.00走向水平应力峰值/MPa29.5032.0034.50走向水平应力峰值/MPa25.7026.6027.90至综放工作面走向距离/m15.6015.6015.70至综放工作面走向距离/m18.5022.0021.70倾向深部水平应力峰值/MPa28.9031.4033.80倾向深部水平应力峰值/MPa28.5030.9033.80至综放工作面顶部垂向距离/m12.4012.4012.50至综放工作面顶部垂向距离/m38.0039.8040.00

2.3 压撬型冲击地压机理

近直立煤层超长悬顶具有完整性好、厚度大、强度高等特点,在垂向载荷和水平载荷共同作用下,煤岩体弹性能高度集中。采空区下方顶板岩层对煤体具有挤压作用,导致支承区域煤体载荷高度集中,受开采活动和放顶煤过程中采空区填充黄土下沉活动影响,采空区内悬顶因受到的支承作用减弱对支承区域煤体产生更大挤压作用。综放开采条件下采空区内充填物瞬间下沉,中间岩柱失稳,岩柱悬空端向采空区弯曲,采空区下方岩柱对煤体产生撬动效应,导致起撬动作用的岩柱和受撬动作用的煤体出现应力集中。顶板和岩柱位置地表向采空区方向拉裂现象及历次冲击地压震源都位于顶板和岩柱压撬区域验证了顶板和岩柱的失稳变形和破坏情况。

B3+6煤层位于悬顶和岩柱之间,形成了“顶板-B3+6煤层-岩柱”的夹持结构。悬顶结构对B3+6煤层存在挤压作用,层间岩柱对B3+6煤层存在撬动作用,在近直立悬顶和层间岩柱共同作用下,采空区下方支承区域煤体静载荷高度集中,在与顶板和岩柱破裂产生的动载荷叠加作用下,煤体承受的载荷达到冲击地压显现的临界载荷,造成工作面冲击地压显现。悬顶和层间岩柱对煤体形成的挤压和撬动作用及顶板和岩柱破裂是导致近直立煤层群发生冲击地压显现的主要原因,如图6所示。

3 近直立煤层冲击地压监测预警

对于近直立煤层冲击地压,悬空顶板和岩柱压撬作用产生的应力集中及顶板和层间岩柱破裂产生的动载扰动是诱发冲击地压的主要因素。因此,选取微震和地音监测系统对上述因素进行实时监测,实现对冲击地压危险的监测预警。

σd—动载应力;σs—静载应力;σc—冲击地压发生的临界应力

图6 压撬效应耦合诱发冲击地压机理

Fig.6 Rock burst inducing mechanism involving coupled compressive and prying effects

乌东煤矿安装了ARAMIS M/E微震监测系统和KJ623地音监测系统。微震监测系统监测能量大于100 J、频率在0~150 Hz的低频高能微震事件,地音监测系统用于监测能量小于100 J,频率300~2 000 Hz的高频低能事件。2017年4月26日最后一次冲击地压发生之前微震和地音监测系统传感器分布,如图7所示。

![]() —传感器布置在+450 m水平综放工作面地音、微震传感器;

—传感器布置在+450 m水平综放工作面地音、微震传感器;![]() —布置在其他水平综放工作面传感器;数字及字母为编号

—布置在其他水平综放工作面传感器;数字及字母为编号

图7 传感器布置

Fig.7 Layout of MS and AE sensors

由于近直立煤层群开采条件的特殊性,微震传感器的布置受到了限制,无法对顶板形成三维覆盖,可能影响微震监测的效果。

通过大量监测数据挖掘分析,构建了适用于近直立煤层冲击地压危险预警的涵盖时-空-强多个维度的预警指标,包括频次偏差值DF、频次比Fr、离散度Ds、微震能量偏差值DME、地音能量偏差值DAE[16,21]。根据矿山实际情况设置计算各预警指标的时间窗口和滑移步长,若过长则会损失数据细节特征,过短会降低数据可信度(产生大量无效数据)。故采用24 h时间窗口、1 h滑移步长,以“02·01”冲击事件前后1.5个月时间段内的监测数据为例,绘制前兆特征参量时序变化曲线如图8所示。为便于说明,将此时间段内能量>105 J的微震事件依时序按①—⑤编号。

①—2016-12-23T05:50:37,微震能量1.10×107 J;②—2017-01-05T14:45:25,微震能量1.50×106 J;③—2017-01-08T14:23:01,微震能量1.60×105 J;④—2017-01-10T20:07:07,微震能量7.10×105 J;⑤—2017-02-01T21:51:21,微震能量2.10×108 J

图8 多系统冲击前兆特征参量时序变化

Fig.8 Time series of each precursory characteristic parameters

就单个预警指标而言,认为其在冲击或大能量(>105 J)事件发生前2天内有明显波动并且超过其对应临界值则报准,否则为漏报或误报。各指标的预警临界值基于遗传算法对大量历史监测数据挖掘得到。由图8可得,冲击地压和大能量矿震发生前5个预警指标表现出了明显的响应特征,实现了对冲击地压和大能量矿震的监测预警。各指标从时间、空间、强度不同维度反映了事件的前兆预警信息。

同时发现不同预警指标对各事件的预警结果存在差异,如图8中④号大能量矿震没有被地音监测系统预警指标准确预警,被微震监测系统频次偏差值DF、离散度Ds、频次比Fr及时预警。对于⑤号冲击地压事件,仅微震时序预警指标能量偏差值DME和频次偏差值DF没有准确预警。通过上述预警结果可知,微震和地音监测系统各指标可实现互补,两者综合监测可提高冲击地压危险预警准确性。同时,对于同一系统不同维度预警指标也存在互补性。某一维度的单个预警指标通常只能反映单一信息,无法识别各类前兆,导致漏报或误报严重。不同系统由于功能等差异,所监测到的信息也不同,多个系统多个指标的综合预警可实现各自优势的综合,以实现预警准确性的最优化。

4 近直立煤层群冲击地压防治

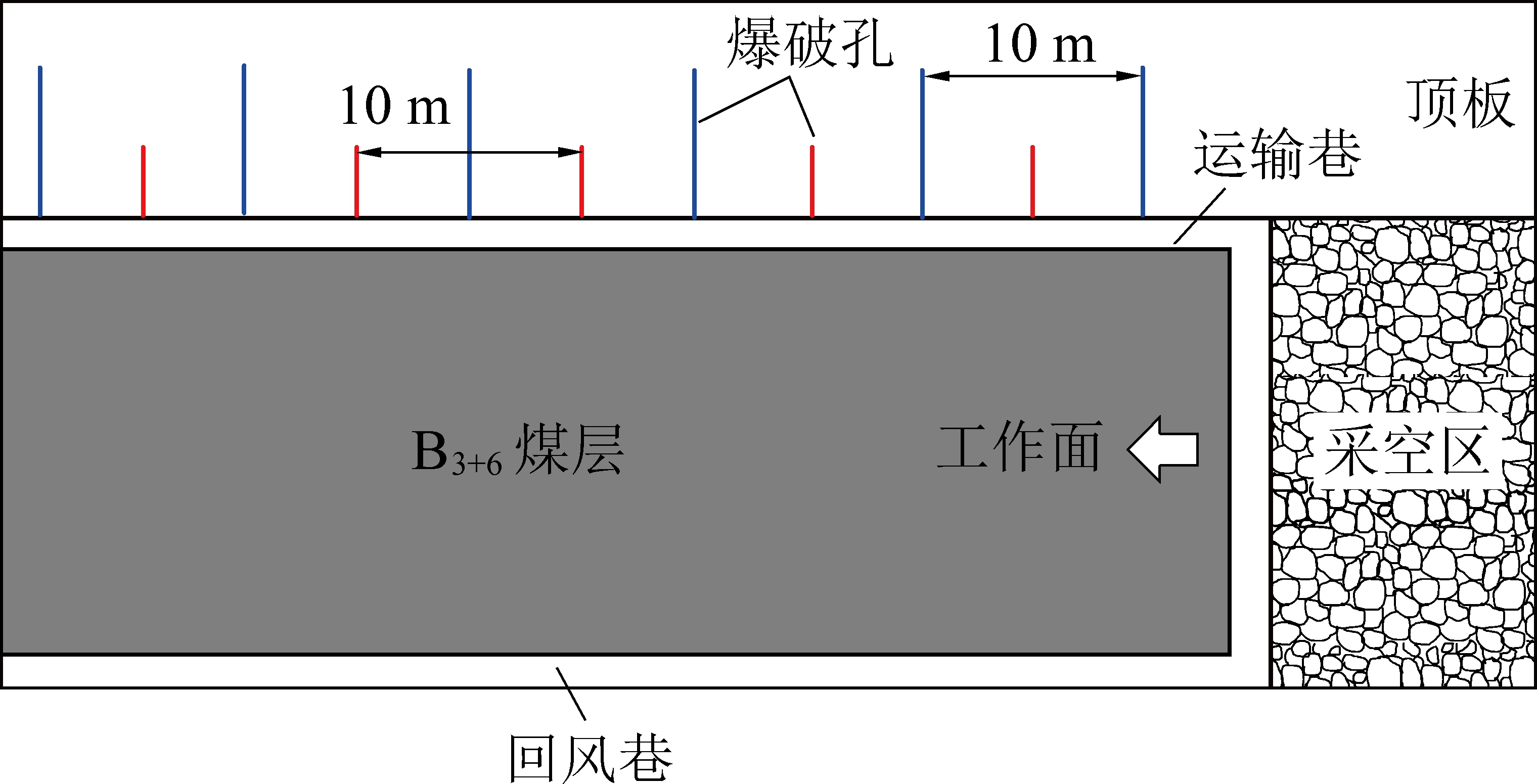

冲击地压显现特征、应力分布规律及冲击地压机理研究结果表明,近直立煤层群综放开采诱发冲击地压主要因素包括压撬效应导致的高静态应力和围岩破坏产生的动态扰动。根据悬空顶板对支撑区域煤体的挤压和悬空岩柱对煤体的撬动特征,提出了近直立煤层群降载减撬冲击地压防治技术。

4.1 降载减撬卸压防冲方案

破坏顶板的完整性,在顶板和煤体交界区形成立体缓冲带,是减弱顶板对水平应力和上覆荷载的传递,减小顶板弹性变形能积聚,降低煤体压应力的有效工程措施。降载卸压方案:选用深浅孔交替爆破进行顶板破断降载,破坏顶板的完整性,衰减对大水平应力的传递。顶板施工的爆破孔技术参数:浅层岩体爆破孔排距为10 m/排,3孔/排,施工角度25°、45°、65°,孔长25或30 m,孔径113 mm;深层岩体爆破孔排距为10 m/排,2孔/排,施工角度25°、35°,孔长50 m,孔径为113 mm,设置不同钻孔角度和孔深可增加卸压范围,保证卸压效果。均采用黄土封孔,降载工程如图9所示。

图9 降载工程

Fig.9 Load-reduction project

层间岩柱弯曲撬转效应是诱发近直立煤层冲击地压的主要因素之一,且破断距离越长,对煤体的撬动效应越明显,内部积聚的弹性变形能越大,破断产生的动载扰动越强。因此,及时破坏层间岩柱的完整性,降低岩柱的完整高度,可减小撬转效应。同时,还可减弱水平应力向工作面传递,对预防近直立煤层冲击危险具有重要作用。减撬卸压方案:对岩柱分别实施深浅孔交替爆破和施工钻场注水卸压,以破坏岩柱完整性。减撬工程技术参数:岩柱煤体侧深浅孔参数与降载工程技术参数一致,钻场的长、宽、高分别为5.0、6.0、2.5 m,钻场走向间距为300 m,注水孔的长度为135 m,孔径为113 mm,减撬措施工程如图10所示。

图10 减撬措施工程

Fig.10 Prying-reduction project

4.2 冲击地压防治措施效果检验

降载减撬措施实施前后微震日累计能量变化情况如图11所示。

图11 降载减撬措施实施前后微震日总能量变化

Fig.11 Variation in daily total MS energy before and after implementation of load-reduction and prying-reduction project

由图11可得,降载减撬措施实施后,日累计能量整体呈减小趋势,且随着实施时间的增长,日累计能量减小的越大。降载减撬措施实施前后微震震源空间演化规律如图12所示,由图12可得,降载减撬措施实施后,顶板和层间岩柱微震事件明显减少,且随着实施时间的增长,卸压效果越明显,微震事件越少。措施实施前,发生能量大于105 J微震事件0.04个/m,104 ~105 J微震事件0.69个/m。措施实施后,发生能量大于105 J微震事件0.01个/m,104 ~105 J微震事件0.02个/m。顶板和岩柱能量104 J以上微震事件较实施前平均减少了96%。

图12 震源空间分布

Fig.12 Spatial distribution of MS events

造成以上结果的主要原因为降载减撬卸压工程破坏了顶板和岩柱的完整性,悬空长度减小,使得顶板对大水平应力和上覆岩层重力传递能力减弱,降低了侧压力系数。同时,岩柱对煤体的撬动效应和自身的弯曲变形效应减弱。上述研究结果表明,降载减撬卸压工程对降低近直立煤层冲击危险起到了一定效果。

5 结 论

1)近直立煤层群综放开采下冲击地压显现具有巷道顶底板侧不对称和岩体压撬显现特征,冲击地压破坏区域大多集中在超前工作面0~209 m。岩柱两侧煤层应力场呈现非对称分布,B3+6煤层应力集中程度和范围较B1+2煤层大,顶板和岩柱对B3+6煤层产生明显的压撬作用。悬空顶板和岩柱是静载源和动载源的主要来源,揭示了近直立煤层群综放开采压撬效应耦合诱冲机理。

2)建立了涵盖时-空-强三个维度的适用于近直立煤层的预警指标体系,时序预警指标包括频次比Fr、频次偏差值DF,强度预警指标包括微震能量偏差值DME、地音能量偏差值DAE,空间预警指标为离散度Ds。各预警指标对冲击地压和大能量矿震均具有一定的响应,各维度和各系统预警指标综合预警可实现优势互补,提高预警准确性。

3)提出了近直立煤层降载减撬冲击地压综合防治技术。降载减撬措施实施后微震日总能量和微震事件明显减小,且随着实施时间的增长卸压效果越明显,措施实施后顶板和岩柱每米能量104 J以上微震事件较实施前平均减少了96%,卸压效果明显。

[1] 中华人民共和国国家统计局.中华人民共和国2019年国民经济和社会发展统计公报[EB/OL].(2020-02-28).http://www. stats. gov. cn/tjsj/zxtb/html.

[2] 潘俊锋,齐庆新,刘少虹,等.我国煤炭深部开采冲击地压特征、类型及分源防控技术[J].煤炭学报,2020,45(1):111-121.

PAN Junfeng,QI Qingxin,LIU Shaohong,et al. Characteristics,types and prevention and control technology of rock burst in deep coal mining in China[J].Journal of China Coal Society,2020,45(1):111-121.

[3] ZHU S,FENG Y,JIANG F. Determination of abutment pressure in coal mines with extremely thick alluvium stratum:a typical kind of rockburst mines in China[J].Rock Mechanics and Rock Engineering,2016,49(5):1943-1952.

[4] 李安宁,窦林名,王正义,等.动载诱发近直立煤层水平分段开采冲击矿压的数值模拟研究[J].煤炭工程,2018,50(9):83-87.

LI Anning,DOU Linming,WANG Zhengyi,et al. Numerical simulation of rock burst of horizontal sectional mining of near-vertical coal seam under dynamic load [J]. Coal Engineering,2018,50(9):83-87.

[5] 陈建强,闫瑞兵,刘昆轮.急倾斜特厚煤层巷道非对称变形机理[J].煤炭学报,2018,43(11):3007-3015.

CHEN Jianqiang,YAN Ruibing,LIU Kunlun. Asymmetric seformation mechanism of roadway at steeply inclined thick coal seam[J].Journal of China Coal Society,2018,43(11):3007-3015.

[6] 钟涛平,李振雷,刘旭东,等.近直立特厚煤层分段综放开采巷道布置研究[J].中国安全科学学报,2020,30(10):96-104.

ZHONG Taoping,LI Zhenlei,LIU Xudong,et al. Study on layout of roadway in sublevel fully mechanized caving mining near-vertical and extremely-thick coal seam[J]. China Safety Science Journal,2020,30(10):96-104.

[7] 蓝 航.近直立特厚两煤层同采冲击地压机理及防治[J].煤炭学报,2014,39(S2):308-315.

LAN Hang. Rock burst mechanism and prevention in mining sub-erect and extremely-thick coal seam with horizontal slicing method[J].Journal of China Coal Society,2014,39(S2):308-315.

[8] 来兴平,刘 彪,陈建强,等.急倾斜特厚煤层层间岩柱动力学失稳诱灾倾向预测[J].西安科技大学学报,2015,35(3):277-283.

LAI Xingping,LIU Biao,CHEN Jianqiang,et al. Induced hazard-prone prediction to the intermediate rock-pillar dynamic instability in heavy steep-thick coal seam[J].Journal of Xi’an University of Science and Technology,2015,35(3):277-283.

[9] 张国军,张 勇.近直立特厚煤层直接顶初次破坏特征[J].煤炭学报,2018,43(5):1220-1229.

ZHANG Guojun,ZHANG Yong.Immediate roof first fracture characteristics of suberect and extremely thick coal[J]. Journal of China Coal Society,2018,43(5):1220-1229.

[10] 吴振华,潘鹏志,赵善坤,等.近直立特厚煤层组“顶板-岩柱”诱冲机理及防控实践[J/OL].煤炭学报:1-14[2021-02-21].

WU Zhenhua,PAN Pengzhi,ZHAO Shankun,et al. Study on the mechanism of rock bursts caused by “Roof-Rock pillar” mining steeply-inclined and its prevention and treatment[J/OL].Journal of China Coal Society:1-14[2021-02-21].

[11] 张宏伟,荣 海,陈建强,等.基于地质动力区划的近直立特厚煤层冲击地压危险性评价[J].煤炭学报,2015,40(12):2755-2762.

ZHANG Hongwei,RONG Hai,CHEN Jianqiang,et al. Risk assessment of rockburst based on geo-dynamic division method in suberect and extremely thick coal seam [J].Journal of China Coal Society,2015,40(12):2755-2762.

[12] 高明仕,赵一超,高晓君,等.近直立特厚煤层组中间岩板诱发冲击矿压机理及其防治[J].采矿与安全工程学报,2019,36(2):298-305.

GAO Mingshi,ZHAO Yichao,GAO Xiaojun,et al. Study on the mechanism of rock bursts caused by rock plates between subvertical extra-thick coal seams and its prevention and treatment [J].Journal of Mining & Safety Engineering,2019,36(2):298-305.

[13] 刘旭东,孙秉成.乌东煤矿南区近直立特厚煤层冲击地压致灾因素[J].内蒙古煤炭经济,2015(9):124-126.

LIU Xudong,SUN Bingcheng. Disaster factors caused by rock burst in the near-vertical extra-thick coal seam in the southern area of Wudong coal mine[J].Inner Mongolia Coal Economy,2015(9):124-126.

[14] 杜涛涛,李 康,蓝 航,等.近直立特厚煤层冲击地压致灾过程分析[J].采矿与安全工程学报,2018,35(1):140-145.

DU Taotao,LI Kang,LAN Hang,et al. Rockburst process analysis in steeply-inclined extremely-thick coal seam[J].Journal of Mining & Safety Engineering,2018,35(1):140-145.

[15] 赵志鹏,闫瑞兵,刘昆轮.近直立煤层冲击地压微震监测前兆信息规律研究[J].煤炭工程,2019,51(11):97-100.

ZHAO Zhipeng,YAN Ruibing,LIU Kunlun. Study on precursors of rockburst in the mining of a near-vertical coal seam based on microseismic monitoring[J]. Coal Engineering,2019,51(11):97-100.

[16] HE Shengquan,SONG Dazhao,LI Zhenlei,et al.. Precursor of spatio-temporal evolution law of MS and AE activities for rock burst warning in steeply inclined and extremely thick coal seams under caving mining conditions[J]. Rock Mechanics and Rock Engineering,2019,52(7):2415-2435.

[17] 郝育喜,常 博,王 炯,等.近直立煤层地应力测试及围岩应力分布特征研究[J].煤炭科学技术,2016,44(S1):5-9.

HAO Yuxi,CHANG Bo,WANG Jiong,et al. Study on in-situ stress measurement and stress distribution of surrounding rock in sub-erect coal seam[J]. Coal Science and Technology,2016,44(S1):5-9.

[18] 侯朝炯,马念杰.煤层巷道两帮煤体应力和极限平衡区的探讨[J].煤炭学报,1989,7(4):21-29.

HOU Chaojiong,MA Nianjie. Stress in in-seam roadway sides and limit equilibrium zone [J]. Journal of China Coal Society,1989,7(4),21-29.

[19] DRIAD-LEBEAU L,LAHAIE F,HEIB M A,et al. Seismic and geotechnical investigations following a rockburst in a complex French mining district[J]. International Journal of Coal Geology,2005,64(1/2):66-78.

[20] 赵阳升,冯增朝,万志军.岩体动力破坏的最小能量原理[J].岩石力学与工程学报,2003,22(11):1781-1781.

ZHAO Yangsheng,FENG Zengchao,WAN Zhijun. Least energy priciple of dynamical failure of rock mass[J]. Chinese Journal of Rock Mechanics and Engineering,2003,22(11):1781-1781.

[21] 何生全. 近直立煤层群综放开采冲击地压机理及预警技术研究[D].北京:北京科技大学,2021.