0 引 言

煤热解是煤综合利用的第一步,也是煤洁净高效转化的基础[1-2],因此,煤科学工作者对煤及其生物质的热解特征进行了大量的研究[3-10]。这些工作的焦点主要集中在2个方面,一是热解过程中煤结构的变化特征及其产物的生成特征[3-10],二是热解的动力学特征[5-7]。近年来研究发现,煤热解过程中煤中不同组分之间存在着相互作用,如VU等[11]利用岩石热解仪和热解气相色谱的方法对干酪根、原煤及原位沥青进行了生烃研究,结果发现原煤比抽提残煤的液体烃产率高,并认为这是由于原位沥青起到了供氢溶剂的作用,它的存在会阻止前期热解出来的自由基再聚合的发生,导致原煤中液态烃产率增加。FUSHIMI[12]等利用TG-MS技术研究了木质素和纤维素的热解行为,结果表明,纤维素在600~700 K时发生热解,升温速率过快会加剧生成的焦油产物二次热解,从而增加CO、CO2和H2的产率;而对于木质素,在500~770 K时就开始热解生成半焦产物,CO2是主要的气体产物。闫金定等[13]利用TG-MS研究了兖州煤的热解行为以及热解气相产物的析出行为,通过对比原煤和脱灰煤的TG-MS图谱发现,煤中矿物质不影响CH4、H2、H2O的生成,但对高温下CO、CO2的析出有明显作用。CHANG等[14]利用ReaxFF对新疆五彩湾煤热解过程中镜质组和惰质组之间的相互作用机制进行了分子动力学模拟,结果显示,相互作用可以分为3类。WANG等[15]的结果显示半焦和煤在高温下共同热解存在相互作用,导致甲烷产率在较低温度(1 000 ℃)即达到峰值。这些工作说明,不同组分间的相互作用是煤化作用过程中客观存在的现象,对该现象的本质与机制的理解是深化煤化作用机制、揭示煤化作用实质的基础,但是目前还缺乏对该现象本质与机制的深入理解。

以伊敏煤的不同有机组分为研究对象,利用TG-MS联用系统对各有机组分的热解行为及主要气体产物的逸出行为进行了在线检测,发现热解过程中不同有机组分之间存在着相互作用,并详细分析了不同组分对产物生成的影响。

1 样品与试验

1.1 样品采集

样品采自内蒙古伊敏露天矿,属16号巨厚煤层,为褐煤。该煤层形成于中生代白垩纪,发育稳定,埋藏浅,厚度大,是伊敏矿的主采煤层。煤样的采取遵循GB/T 482—2008《煤层煤样采取方法》进行,采样点位于该煤层中部,采好后立即装入样品带中密封保存,防止样品被污染和氧化。将采集到的新鲜煤样研磨至200目(粒径<75 μm),恒温(60 ℃)真空干燥16 h,密封保存备用。

1.2 样品处理

1.2.1 脱灰处理

称取200目的原煤20 g,加入适量无水乙醇将其润湿。首先,加入浓度为5 mol/L的稀盐酸溶液100 mL充分搅拌,在恒温水浴(60 ℃)中加热处理1 h,离心处理并滤掉上层HCl清液。然后,在残留的煤样中加入100 mL浓度为40%的HF溶液,重复上述过程处理煤样。最后,再加入浓度为37%的浓盐酸100 mL,重复上述过程。用热的蒸馏水对酸处理后的煤样进行多次洗涤离心,将得到的脱灰煤恒温(60 ℃)真空干燥16 h,密封备用[16-17]。

1.2.2 腐植酸及沥青质的提取

称取5 g脱灰煤置于锥形瓶中,加入浓度为0.25 mol/L的NaOH碱性溶液100 mL充分混合,在50 ℃温度下的超声水浴中充分振荡,然后离心处理10~15 min,离心机转速为3 400 r/min。用NaOH溶液对混合液反复冲洗、离心,经数次处理后,离心试管中混合液分离为2部分,上部为黄褐色液体,底部为残煤。取上部黄褐色溶液,并加入稀盐酸滴定至pH为1,静置析出棕黑色物质,用布氏漏斗过滤得到滤渣,用蒸馏水多次洗涤,最终得到棕黑色的腐植酸。最后,将腐植酸及试管底部的残煤置于真空干燥箱中恒温(60 ℃)干燥16 h,密封备用[17]。腐植酸的提取率为18.42%[17]。

将上述所得残煤定名为脱腐残煤。按照固液比1∶20的比例将脱腐残煤与吡啶溶液混合后加入索氏抽提器中,连续抽提36~48 h,直到抽提液转为无色或略呈淡黄色为止。抽提结束后,将抽提液在真空旋转蒸发仪中蒸发去除吡啶溶剂。去除吡啶后得到的抽提物与石油醚混合,静置24 h后过滤,得到的固体即为沥青质。将沥青质及抽提过程中所剩残留物分别在温度为60 ℃的恒温真空干燥16 h,密封备用。沥青质的提取率为11.76%。将抽提过程中所剩残留物定名为脱腐抽沥残煤。

经上述处理后,最终得到了原煤、脱灰煤、腐植酸、脱腐残煤、沥青质以及脱腐抽沥残煤6个样品。

1.2.3 样品的TG-MS试验

样品的TG-MS试验是在德国NETZSCH公司生产的型号为STA449 F3-QMS403 D的热分析四级杆质谱仪上完成的,采用多离子通道方式(MID)检测,热重逸出气体由质谱在线检测记录。将10 mg样品在氮气保护下(流量80 mL/min),以10 ℃/min的升温速率从40 ℃加热到900 ℃。

2 结果与讨论

2.1 不同有机族组分的热失重分析

图1依次为原煤及脱灰煤、腐植酸、脱腐残煤、沥青质、脱腐抽沥残煤6种有机组分的热失重(TG)及热失重微分(DTG)曲线,TG曲线表征样品质量随温度的变化,DTG曲线表征样品质量随温度变化的速率,表示某一时刻发生失重反应的剧烈程度。

对比原煤与脱灰煤的DTG曲线发现,原煤的DTG曲线主要有4个峰,分别位于164、264、446和682 ℃,而脱灰煤的DTG曲线有3个峰,分别位于170、270及446 ℃。164、170 ℃附近的峰为吸附物脱附所致,264、270 ℃附近的峰为脱羧基反应所致,脱灰煤的脱羧基反应温度较原煤略高,可能是由于原煤中的矿物质具有催化作用,可以降低反应活化能[18-19]。随着热解温度的增加,曲线上出现了第3个失重峰,此峰的出现主要为煤的解聚和分解反应,煤中大分子体系结构被破坏,热解反应达到最剧烈的程度,在该阶段,各类官能团和键能较弱的烃键断裂脱落,生成以二氧化碳、水、短链脂肪烃和甲烷等为主的气态产物,原煤与脱灰煤的最大失重峰温相同(图1a,图1b),说明煤中矿物质(脱灰)对伊敏褐煤的主热解反应影响不大。原煤DTG曲线在682 ℃附近出现一尖峰,而脱灰后此峰消失,表明该峰是由煤中矿物质的分解引所起的,这与前人的研究结果一致[14]。

图1 不同有机族组分TG及DTG曲线

Fig.1 TG and DTG curves of different organic components

与脱灰煤相比,腐植酸的DTG曲线在265 ℃的峰面积大于脱灰煤在270 ℃的峰面积,这是由于腐植酸中氧含量高[17],导致其脱羧基峰面积较大;脱腐残煤的DTG曲线在265 ℃的峰面积也大于脱灰煤在270 ℃的峰面积,这可能源于脱腐植酸后使较多羧基暴露,致使羧基含量相对增加,从而催化脱羧反应增强;同时,腐植酸和脱腐残煤发生该反应峰温均低于脱灰煤的反应峰温,这可能是由于提取腐植酸过程中导致某些化学键的键能减弱,使得反应更容易发生。与脱灰煤相比,腐植酸与脱腐残煤的DTG曲线在360 ℃附近多出现1个峰,该峰与脂肪侧链、含氧官能团等降解有关,可能是腐植酸提取的同时会生成部分不稳定结构,这些不稳定结构在较低温度下发生裂解[20]。值得注意的是脱腐残煤的DTG曲线在735、815 ℃时分别出现1个尖峰(图1d),而脱灰煤及腐植酸的DTG曲线(图1b,图1c)在此温度附近不存在明显失重峰。热解机理研究表明,630 ℃到900 ℃阶段主要发生缩聚反应,脱腐残煤在该温度段出现明显失重峰,表明其缩聚反应较强烈,可能是由于在脱腐植酸过程中生成大量芳香碎片,这些芳香碎片在高温下会发生缩聚反应,致使脱腐残煤缩聚反应较腐植酸与脱灰煤强烈。

脱腐抽沥残煤及脱腐残煤的DTG曲线(图1d,图1f)类似,沥青质的失重曲线在860 ℃有一较大的失重峰,这是由于沥青质是小分子物质,在高温下发生缩聚反应的同时生成大量的H2。同时,沥青质在380、465 ℃两处均出现失重峰,峰温较2种残煤相应的温度高,表明沥青质的主裂解反应所需能量较残煤高,这可能是由于沥青质为小分子物质,结构较为单一,因此其结构较稳定,比2种残煤更难裂解。

对比TG曲线发现,原煤、脱灰煤及腐植酸失重率相近,均为43%左右;脱腐残煤失重46%;脱腐抽沥残煤失重50%;沥青质失重率最大,为72%。表明脱除腐植酸后,残煤失重增加,这是因为腐植酸中含氧量较高,是生成二氧化碳的主体,其存在可能会抑制脱氧反应的发生,从而使得脱腐残煤脱氧反应不受抑制而使失重较大;沥青质失重最多,表明沥青质是生烃的主体;脱腐植酸抽提沥青质残煤失重较脱腐植酸残煤大,可能与沥青质的脱除有关,沥青质的存在有抑制生烃的作用,沥青质脱除后,抑制解除,失重增多。

2.2 不同有机组分间的相互作用

TG分析结果表明,不同组分热解特征存在差异,为进一步认识不同组分之间的相互作用及其对热解产物生成的影响,首先假设热解过程中各组分间不发生相互作用,则可以通过各组分热解的气体产出情况计算原煤气体的产出情况。已知腐植酸提取率为18.42%,沥青质的抽提率为11.76%。

图2显示了有机组分热解过程中H2逸出速率的试验曲线及忽略组分间相互作用的脱灰煤的H2逸出速率计算曲线。

图2 各有机组分H2逸出速率试验曲线及计算曲线

Fig.2 Experiment and calculation curve of H2 evolution of each organic component

图2b为脱灰煤、腐植酸、脱腐残煤热解的H2逸出速率试验曲线及脱灰煤H2逸出速率的计算曲线。可以看到脱灰煤、腐植酸的H2逸出速率试验曲线最大逸出速率峰温(800 ℃)较高,而脱腐残煤的H2逸出试验曲线与脱灰煤的H2逸出计算曲线的该峰温较低(650 ℃),且峰面积较大。脱腐残煤单独热解时H2逸出量大,且逸出峰温低,表明脱灰煤热解过程中腐植酸对芳环缩聚具有抑制作用,这可能是由于腐植酸中含有大量氧,在热解过程中氧与芳香层片发生反应,抑制芳香层片间缩聚反应的进行。

沥青质热解的H2逸出速率曲线(图2c)显示,其H2的生成从350 ℃左右开始,之后出现明显的2个峰,分别位于550 ℃附近的尖峰和800 ℃附近的肩峰。沥青质含氢量高,其H2的逸出主要源于结构的裂解,又因其芳香结构较少,热解后期由缩聚反应而生成的H2也较少。对比脱腐残煤H2逸出试验曲线和计算曲线可以看出,沥青质与其残煤的相互作用对H2的逸出没有明显影响(图2c),表明沥青质与其残煤在热缩聚反应阶段没有发生明显的相互作用。

图2d为脱灰煤H2逸出试验曲线、计算曲线及其累积计算曲线,可以看出,两条计算曲线相近,峰温均在650 ℃附近,而试验曲线的最大峰温为800 ℃,即在脱灰煤热解过程中,腐植酸的存在抑制热解后期芳香层片间的缩聚作用,从而影响H2的生成,而其他有机组分间的相互作用则对H2的生成没有表现出明显影响。

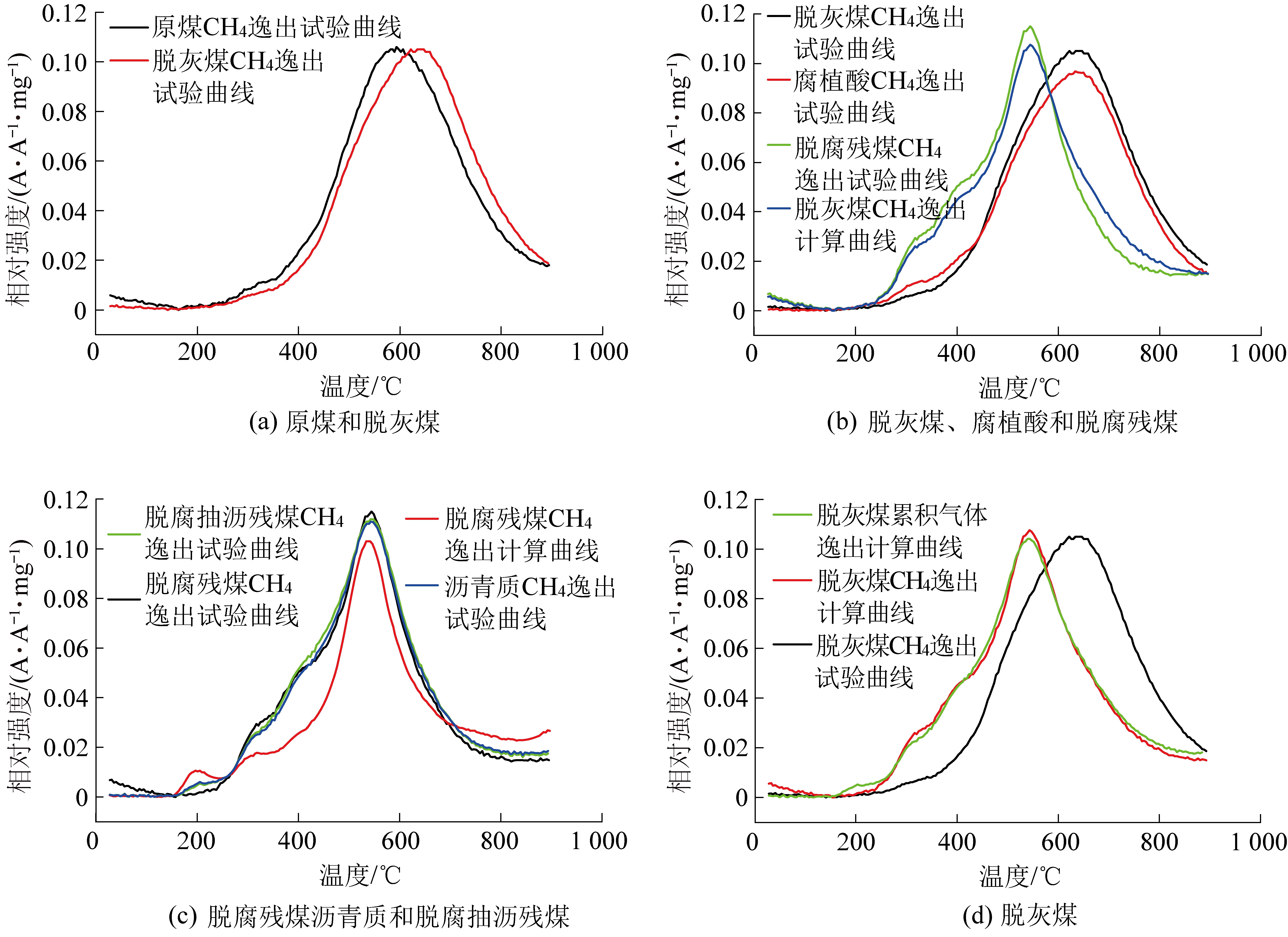

图3为各有机组分热解过程中CH4逸出试验曲线及忽略组分间相互作用的计算曲线,可以看到所有样品在200 ℃左右开始有CH4的生成,随着热解温度的升高,CH4的生成逐渐增加,达到各自最大生成速率后逐渐减弱,而800 ℃附近CH4完全析出。一般来说,低温时CH4的析出主要是由煤中含甲基的脂肪侧链与芳香侧链(如芳基、烷基、醚键等基团)断裂,脱落后与游离氢结合形成大量CH4。随着温度的升高,CH4的生成逐渐减弱,这是由于较稳定的化学键如甲基官能团的部分裂解以及热解后期固态产物与氢气二次反应的结果[22-23]。

图3 各有机组分CH4逸出速率试验曲线及计算曲线

Fig.3 Experiment and calculation curve of CH4 evolution of each organic component

与H2逸出曲线类似,受脱灰的影响,脱灰煤的CH4最大逸出速率峰温较原煤略高(图3a),脱腐残煤的CH4逸出试验曲线及脱灰煤的CH4逸出计算曲线的最大峰温(550 ℃)均小于腐植酸及脱灰煤的CH4逸出试验曲线的最大峰温(650 ℃)(图3b),该现象也说明,煤中矿物质具有催化作用,同时腐植酸对芳核缩聚具抑制作用,致使CH4生成最大速率的峰温增大。脱腐残煤CH4逸出的试验曲线与其计算曲线相近(图3c),表明在脱腐植酸残煤热解生成CH4的过程中,其内的沥青质与残煤间不存在明显的相互作用。同时,脱腐抽沥残煤CH4逸出试验曲线与脱腐残煤CH4逸出试验曲线相近,这是由于脱腐残煤中所含的沥青质较少,其热解过程中CH4的逸出主要源于脱腐抽沥残煤。脱灰煤CH4析出的试验曲线、计算曲线以及脱灰煤的累积气体析出曲线(图3d)再次表明在脱灰煤的热解过程中腐植酸对其残煤的热缩聚具有抑制作用。

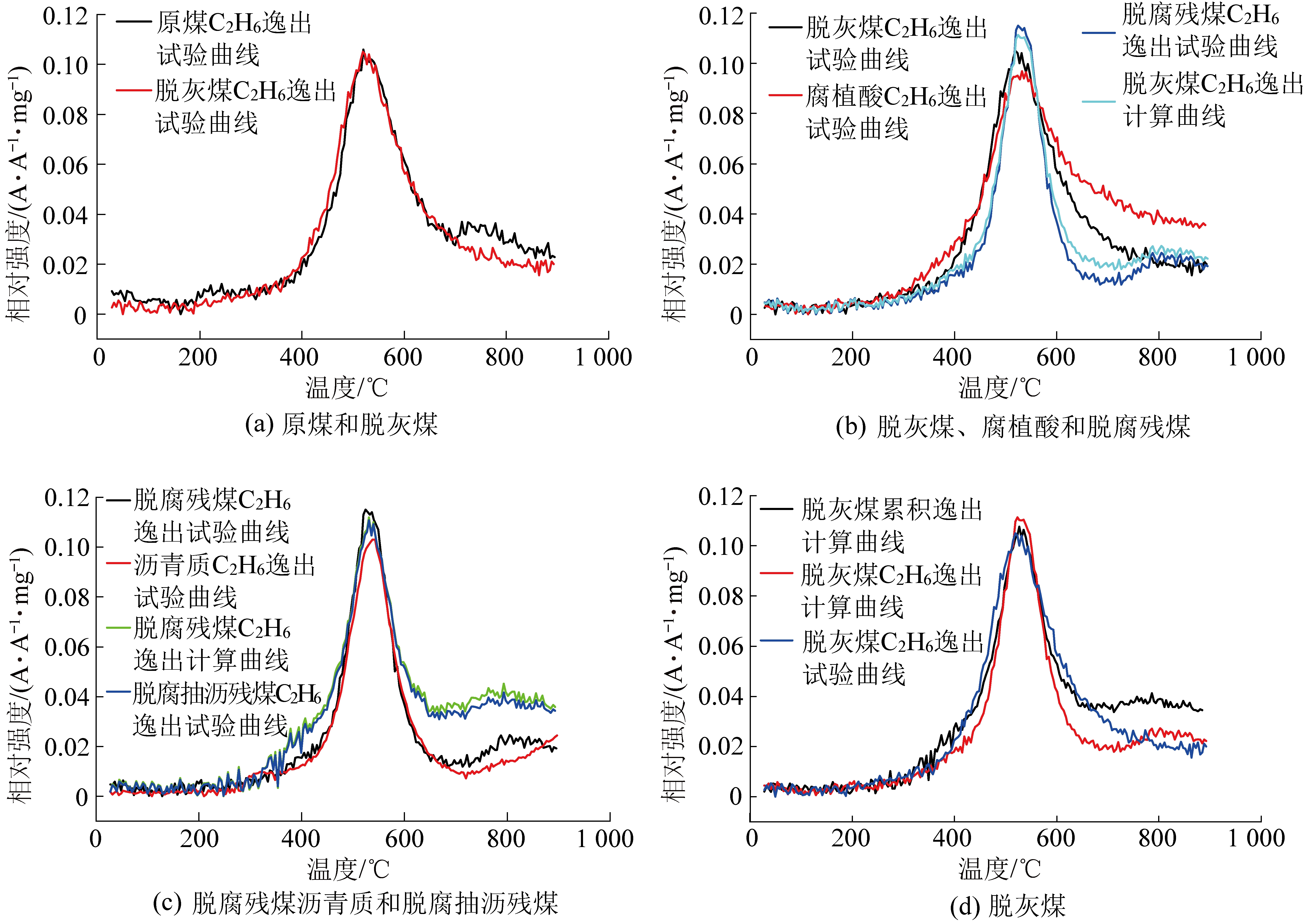

各有机组分热解过程中C2H6逸出试验曲线及忽略组分间相互作用的计算曲线如图4所示。烷烃类气体主要来源于脂肪侧链断裂以及煤游离相中的脂肪烃通过自由基裂解机理生成,由图4知,各有机组分均在500 ℃左右出现峰形非常相似的主逸出峰,说明C2H6在热解过程中均来自煤分子结构裂解。除此之外,原煤、脱腐残煤、脱腐抽沥残煤这3个样品在700~900 ℃仍存在1个小峰。

图4 各有机组分C2H6逸出速率试验曲线及计算曲线

Fig.4 Experiment and calculation curve of C2H6 evolution of each organic component

脱灰前后C2H6的生成量仅在700~900 ℃存在差别(图4a),该差别可能源于灰分中的部分矿物质作为催化剂加速稳定官能团的分解,从而生成烷烃类物质。脱灰煤、腐植酸脱腐残煤的C2H6生成试验曲线以及脱灰煤的计算曲线的峰温基本一致(图4b),主要的差异体现在生成量(峰面积)上。脱腐残煤的试验曲线与脱灰煤的计算曲线的峰面积非常相近,而脱灰煤的计算曲线峰面积小于其试验曲线峰面积,且在700~900 ℃峰形略有差异,这可能是由于脱灰煤热解过程中,腐植酸与其残煤相互作用,促进脱灰煤中脂肪结构的裂解,从而促进了C2H6的生成。由图4c可知,脱腐残煤的计算曲线与其试验曲线峰温也基本一致,只有在700~900 ℃计算曲线的峰面积大于其试验曲线峰面积,这是因为沥青质与其残煤间存在相互作用,抑制了稳定官能团的裂解。结合图4a、4d中原煤C2H6析出的试验曲线以及脱灰煤C2H6析出的试验曲线、计算曲线以及累计气体逸出计算曲线,发现在煤热解生成C2H6的过程中,各有机组分间存在相互作用,具体表现为部分矿物质的促进作用、腐植酸的促进作用以及沥青质的抑制作用。

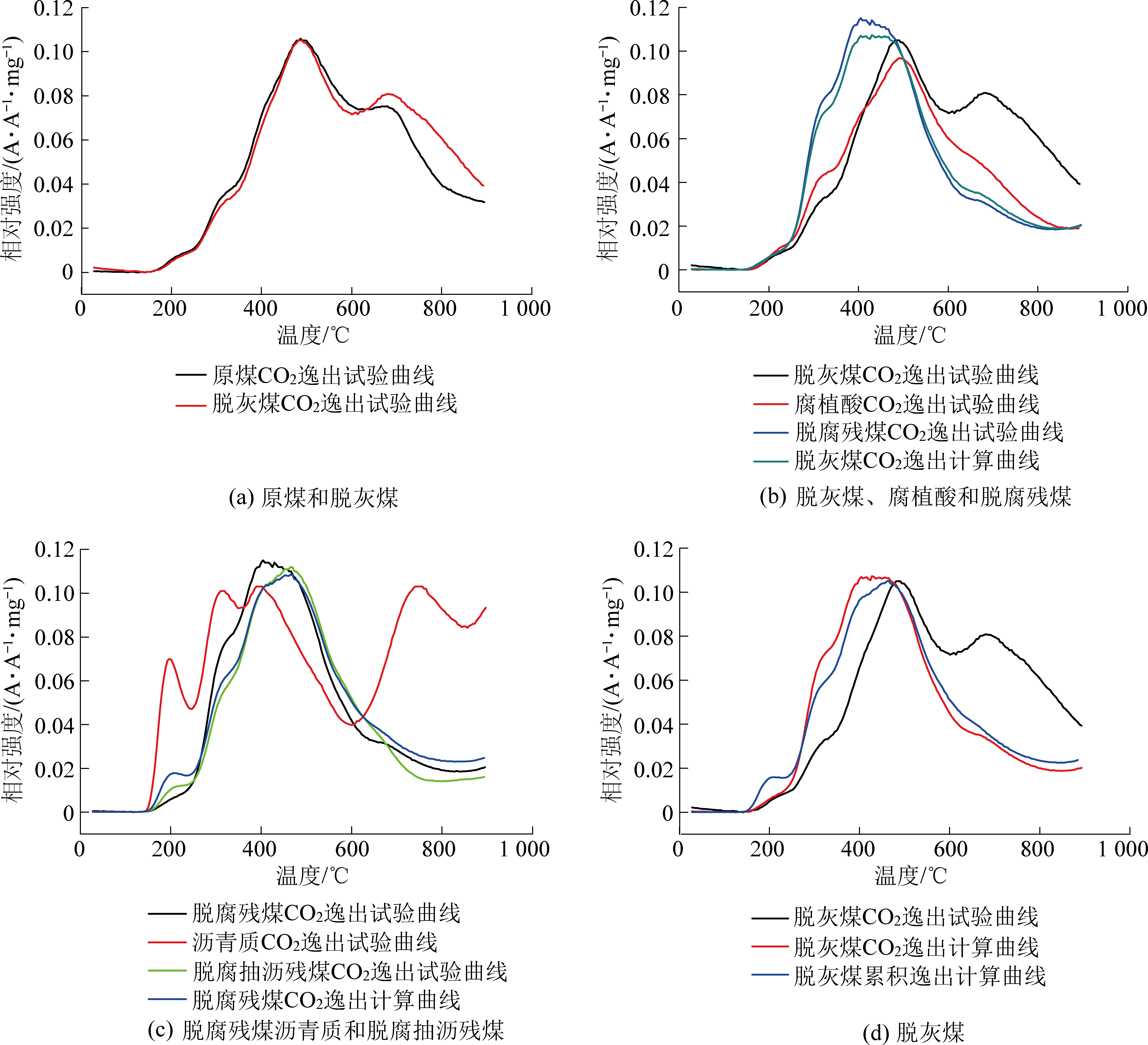

图5为各有机组分热解过程中CO2逸出曲线及忽略组分间相互作用的计算曲线。

前人研究显示,CO2的逸出过程主要为3个阶段,在300 ℃前为吸附的CO2脱附以及甲氧基等受热分解;300~500 ℃归因于羧基等的裂解;500 ℃之后,CO2的是由于键能稳定的醚、醌和稳定含氧杂环化合物的裂解[21]。从原煤和脱灰煤的热解CO2生成试验曲线(图5a)可以看出,脱灰煤在700~900 ℃间CO2生成量大于原煤,其他温度段的曲线基本一致,表明煤中矿物质抑制稳定含氧官能团的裂解,或促进CO2与半焦的反应。

热解过程中CO2生成的脱腐残煤的试验曲线与脱灰煤的计算曲线相近,而腐植酸试验曲线峰面积最小。在300~500 ℃阶段,脱腐残煤热解时CO2产量较大,脱灰煤和腐植酸热解的CO2产量较低,脱灰煤的试验曲线与计算曲线存在差异(图5b),可见脱灰煤中腐植酸与残煤发生了相互作用,使CO2产率降低,具体表现为腐植酸抑制了残煤中羧基的裂解。500~900 ℃阶段,脱灰煤的CO2产量较大,即该阶段腐植酸与其残煤相互作用促进了稳定含氧官能团的裂解,导致CO2产量较大。这些结果表明腐植酸在不同温度段对CO2析出影响不同,这可能与腐植酸富氧结构有关,低温时,腐植酸中的芳香羧基结构优先裂解,抑制其残煤中羧基的裂解,随着温度增加,腐植酸中的羧基完全热解,而残留结构易与氧结合,腐植酸脱羧产物如同中间产物,使体系中的含氧官能团自由基不能及时达到极值,从而促进残煤不断脱氧,使体系CO2产量增加。

脱腐残煤的试验曲线较计算曲线在300~500 ℃阶段生成CO2量大(图5c),即沥青质与其残煤相互作用促进CO2的生成。这可能是由于沥青质富氢,在残煤脱氧的过程中可以与脱落的含氧官能团残片结合,促进了残煤的脱氧反应,致使CO2产量略有增加。以上分析表明,脱灰煤热解生成CO2过程中,腐植酸促进CO2生成作用最明显,沥青质对生成也有促进作用,但二者作用的阶段不同(图5d)。

图5 各有机组分CO2逸出试验曲线及计算曲线

Fig.5 Experiment and calculation curve of CO2 evolution of each organic component

各有机组分热解过程中苯的逸出试验曲线及忽略组分间相互作用的计算曲线(图6)显示,脱灰煤与原煤热解过程中苯的逸出曲线相近(图6a),即脱灰对苯的生成反应影响不显著。对脱灰煤的试验曲线与计算曲线(图6b,图6d)对比发现,650~800 ℃附近试验曲线较计算曲线峰面积大(图6b),其他阶段基本一致,说明在较高温度时腐植酸与其残煤的相互作用促进了苯的生成。脱腐残煤的试验曲线与计算曲线(图6c)基本一致,即沥青质与其残煤的相互作用对苯的生成没有明显影响。

图6 各有机组分苯逸出试验曲线及计算曲线

Fig.6 Experiment and calculation curve of C6H6 evolution of each organic component

3 结 论

1)在伊敏煤热解过程中,原煤的热解特征不是各组分热解特征的简单加和,即热解过程中各组分间存在着相互作用。

2)煤中矿物质对H2、CH4及烷烃类物质的生成具有促进作用,对CO2的生成具有抑制作用,对苯的生成影响不显著;腐植酸的存在抑制了H2、CH4的生成,促进C2H6的生成及稳定含氧官能团裂解生成CO2;沥青质是生烃的主体,它的存在促进含氧官能团脱除生成CO2,抑制了C2H6逸出,而对苯的生成影响较小。

3)脱氧阶段,腐植酸抑制了CO2的生成,沥青质促进了CO2的生成;脱烃类官能团阶段,矿物质和腐植酸具促进作用、沥青质具抑制作用;缩聚反应阶段,矿物质加速缩聚反应的进行,腐植酸抑制缩聚反应的进行,而沥青质对缩聚反应的进行没有明显影响。

[1] 谢克昌. 煤的结构与反应性[M]. 北京:科学出版社,2002.

[2] WANG G,XU Y,REN H. Intelligent and ecological coal mining as well as clean utilization technology in China:review and prospects[J]. International Journal of Mining Science and Technology,2019,29(2):15-23.

[3] VARHEGY G,SZABO P,Till F,et al. TG,TG-MS,and FTIR characterization of high-yield biomass charcoals[J]. Energy & Fuels,1998,12(5):969-974.

[4] LIU P,LE J W,WANG L L,et al. Relevance of carbon structure to formation of tar and liquid alkane during coal pyrolysis[J]. Applied Energy,2016,183(1):470-477.

[5] SONG H J,LIU GG,ZHANG J Z,et al. Pyrolysis characteristics and kinetics of low rank coals by TG-FTIR method[J]. Fuel Processing Technology,2017,156:454-460.

[6] LIU J X, MA J F, LUO L, et al. Pyrolysis of superfine pulverized coal. Part 5. Thermogravimetric analysis[J]. Energy Conversion & Management, 2017, 154(12): 491-502.

[7] KANDASAMY J, MUSTAFA V, ISKENDER G. Thermogravim-etric and mass spectrometric (TG-MS) analysis and kinetics of coal-biomass blends[J]. Renewable Energy, 2017, 101: 293-300.

[8] ZHANG K, LI Y, HE Y, et al. Volatile gas release characteristics of three typical Chinese coals under various pyrolysis conditions[J]. Journal of the Energy Institute, 2018, 91(6): 1045-1056.

[9] SONG Y, JIANG B , MATHEWS J P, et al. Structural transformations and hydrocarbon generation of low-rank coal (vitrinite) during slow heating pyrolysis[J]. Fuel Processing Technology, 2017, 167: 535-544.

[10] JIANG Y, ZONG P, TIAN B, et al. Pyrolysis of coal group component. Part Ⅰ. Emission characteristics and product distribution of saturate component[J]. Energy, 2021, 216(119158): 1-13.

[11] VU T ,HORSFIELD B, SYKES R. Influence of in-situ bitumen on the generation of gas and oil in New Zealand coals. Organic Geochemistry, 2008, 39(11): 1606-1619.

[12] FUSHIMI C,ARAKI K,YAMAGUCHI Y,et al. Effect of Heating Rate on Steam Gasification of Biomass. 2. Thermogravimetric-Mass Spectrometric(TG-MS) Analysis of Gas Evolution[J]. Industrial & Engineering Chemistry Research,2003,42(17):3929-3936.

[13] 闫金定,崔 洪,杨建丽,等. 热重质谱联用研究兖州煤的热解行为[J]. 中国矿业大学学报, 2003,32(3):102-106.

YAN Jinding, CUI Hong, YANG Jianli,et al. Research on pyrolysis behavior of Yanzhou coal using TG/MS[J]. Journal of China University of Mining & Technology,2003, 32(3):102-106.

[14] 闫金定,崔洪,杨建丽,等. 热重质谱联用研究兖州煤的热解行为[J]. 中国矿业大学学报,2003,32(3):102-106.

YAN Jinding,CUI Hong,YANG Jianli,et al. Research on pyrolysis behavior of Yanzhou coal using TG/MS[J]. Journal of China University of Mining & Technology,2003,32(3):102-106.

[15] WANG P Q, WANG C A, WANG C W,et al. Synergistic effects in rapid co-pyrolysis of semi-coke and coal at high temperature[J].Fuel, 2020, 282: 118795.

[16] 李美芬. 低煤级煤热解模拟过程中主要气态产物的生成动力学及其机理的实验研究[D]. 太原:太原理工大学,2009:14-15.

[17] 赵云刚,李美芬,曾凡桂,等. 伊敏褐煤不同化学组分结构特征的红外光谱研究[J]. 煤炭学报,2018,43(2):546-554.

ZHAO Yungang,LI Meifen,ZENG Fangui,et al. FTIR study of structural characteristics of different chemical components from Yimin Lignite[J]. Journal of China Coal Society,2018,43(2):546-554.

[18] YANG Q,CHANG H,DU S,et al. Pyrolysis interaction between vitrinite and inertinite from CHINESE wucaiwan coal. Water Air Soil Pollut,2015,24(4):405-18.

[19] 陈 祥. 基于热重—红外—质谱技术的煤热解产物定量分析研究[D]. 浙江:浙江大学,2016.

[20] NIU Z Y,LIU G J,YIN H,et al. Devolatilization behaviour and pyrolysis kinetics of coking coal based on the evolution of functional groups[J]. Journal of Analytical and Applied Pyrolysis,2018,134:351-361.

[21] WU D,ZHANG W Y,FU B,et al. Chemical structure and gas products of different rank coals during pyrolysis[J]. Journal of Thermal Analysis and Calorimetry,2019,136:2017-2031.

[22] WANG M,LI Z S,HUANG Wenbiao,et al. Coal pyrolysis characteristics by TG-MS and its late gas generation potential[J]. Fuel,2015,156(9):243-253.

[23] 赵波庆,李 娜,陈 琛,等. 胜利褐煤热解过程中结构演变及气体生成机理分析[J]. 煤炭学报,2019,44(2):596-603.

ZHAO Boqing,LI Na,CHEN Chen,et al. Structural evolution and gas generation mechanism analysis during the pyrolysis of Shengli lignite[J].Journal of China Coal Society,2019,44(2):596-603.

[24] JIANG Y,ZONG P,TIAN B,et al. Pyrolysis behaviors and pro-duct distribution of Shenmu coal at high heating rate:a study using TG-FTIR and Py-GC/MS[J]. Energy Conversion and Management,2019,179:72-80.