0 引 言

随着国家对“节能降耗”的重视,带式输送机节能控制的研究受到广泛关注。崔国军等[1]提出了根据不同工况下的载荷大小减少电机运行数量达到节能目的。文献[2-6]提出了采用激光扫描仪、电子输送带秤、数字扫描仪和机器视觉等方法检测实时煤量,建立煤量与运行速度之间匹配关系来调整运行速度,减小消耗功率达到节能目的。也有相关研究采用电机降压技术、异步电机“△-Y”换接方法以及应用高效节能电机等达到节能目的[7]。

在实际生产中,由于煤层赋存的不均匀性,导致输送机出现空载和轻载现象,此时若输送机仍以固定的最大带速运转,会使得电机实际输出功率小于额定功率,导致电机效率过低,造成能源浪费。文献[2-3]提出的节能方法虽然可以达到节能目的,但采用传感器检测煤量,因受到传感器安装位置及数据处理速度等因素的影响而存在滞后问题,当输送机处于低带速运行时,煤量突然增加,造成输送机不能及时提速引发堆煤及溢煤等故障的发生。为解决上述问题,笔者提出了以状态观测器估计的张力变化率和电子输送带秤测量的单位长度物料质量两因素相结合的方式,设计了煤量识别系统辅助提速避免上述故障发生,可保证带式输送机在不同煤量下,能够按照更加合理的速度运行,并采用PID控制保证输送机调速更加稳定。利用MATLAB软件建立了基于载荷变化的带式输送机时变系统动力学方程、系统状态观测器模型及节能控制系统模型等仿真模型,并结合NI CompactRIO嵌入式系统硬件和LabVIEW软件做硬件在环试验验证。

1 带式输送机负载估计方法

目前,工程实践中有2种带式输送机负载估计方法,一是根据异步电机电流和电压计算电机输出轴转矩,结合驱动装置传动比就可以得到负载转矩;二是直接采用接触式和非接触式传感器,测量驱动滚筒轴上负载转矩[10]。

根据电流和电压估计负载转矩时,由于影响电机电流的因素较多,计算出的负载转矩未必准确,可靠性较低。采用转矩传感器直接测量,测量值较准确,但是对于大功率带式输送机,采用大转矩测量传感器价格昂贵。基于此,提出了采用系统状态估计带式输送机负载的方法,建立了带式输送机系统状态观测器,估计系统状态量进而得到驱动滚筒处张紧力值,计算出负载转矩大小,实现软测量。下面建立基于载荷变化的带式输送机时变系统动力学模型,为系统状态观测器仿真及硬件在环试验验证做准备。

1.1 基于载荷变化的带式输送机时变系统动力学模型

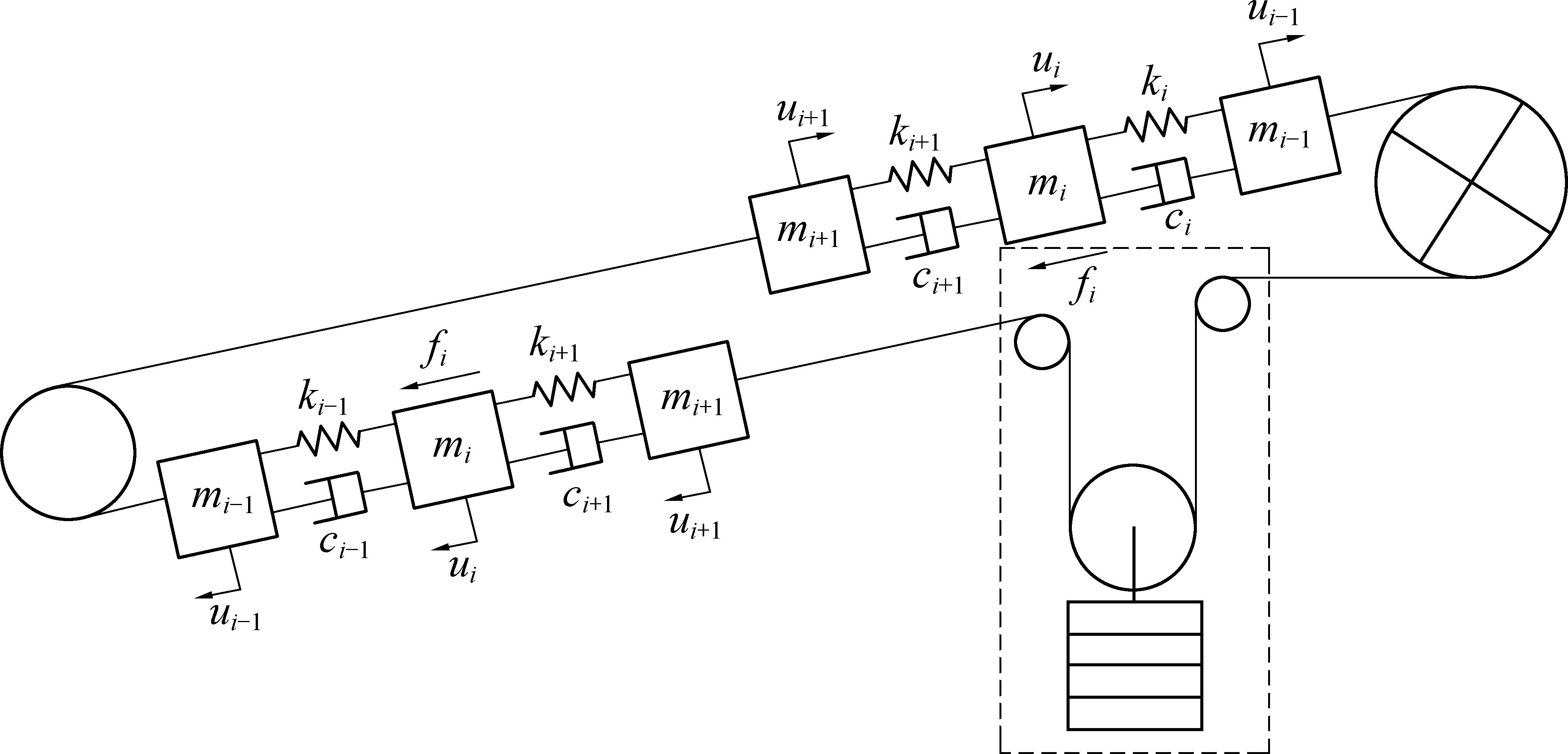

以头部重锤拉紧式带式输送机为例,对输送带进行划分,划分结果如图1所示。当输送带在受到拉力时,其动力学特性具有很显著的黏弹性特征。对于大功率带式输送机来说,输送带需要承载更大拉力,所以大多采用钢丝绳芯带,钢丝绳芯输送带在受拉时,松弛特性表现并不明显,忽略松弛特性。主要考虑的输送带对应力的响应,选用Vogit力学模型,建立带式输送机系统离散的动力学方程[12]为

(1)

式中:M为系统质量矩阵;C为系统阻尼矩阵;K为系统刚度矩阵;F为各单元外力矩阵;![]() 分别为位移、速度及加速度矩阵。

分别为位移、速度及加速度矩阵。

mi-1、mi、mi+1—输送带划分各段质量;ki-1、ki、ki+1—输送带划分各段刚度; ci-1、ci、ci+1—输送带划分各段阻尼;ui-1、ui、ui+1—运行位移;fi—输送带各段运行阻力

图1 头部重锤拉紧式带式输送机动力学模型

Fig.1 Dynamic model of head heavy hammer tension belt conveyor

带式输送机在加载过程中,因载荷变化,导致输送机的运行阻力发生变化,进而系统中部分参数会跟随其发生变化。在这种情况下,建立单位长度物料质量保持不变的线性定常系统已不符合实际情况,应建立时变系统对其实际运行情况进行分析。但是,带式输送机运行情况相对复杂,难以建立完全描述系统运行情况的非线性时变系统。因此,建立只考虑单位长度物料质量变化引起的系统参数变化模型,即基于载荷变化的带式输送机时变系统动力学模型。采用状态分析方法,得到时变系统状态空间模型为

(2)

式中:![]() 为前一时刻时变系统状态量;A(t)为时变系统矩阵;x(t)为时变系统状态量;B(t)为时变系统输入矩阵;u(t)为系统输入;y(t)为时变系统输出;C(t)为时变系统输出矩阵;D(t)为时变系统直接转移矩阵。

为前一时刻时变系统状态量;A(t)为时变系统矩阵;x(t)为时变系统状态量;B(t)为时变系统输入矩阵;u(t)为系统输入;y(t)为时变系统输出;C(t)为时变系统输出矩阵;D(t)为时变系统直接转移矩阵。

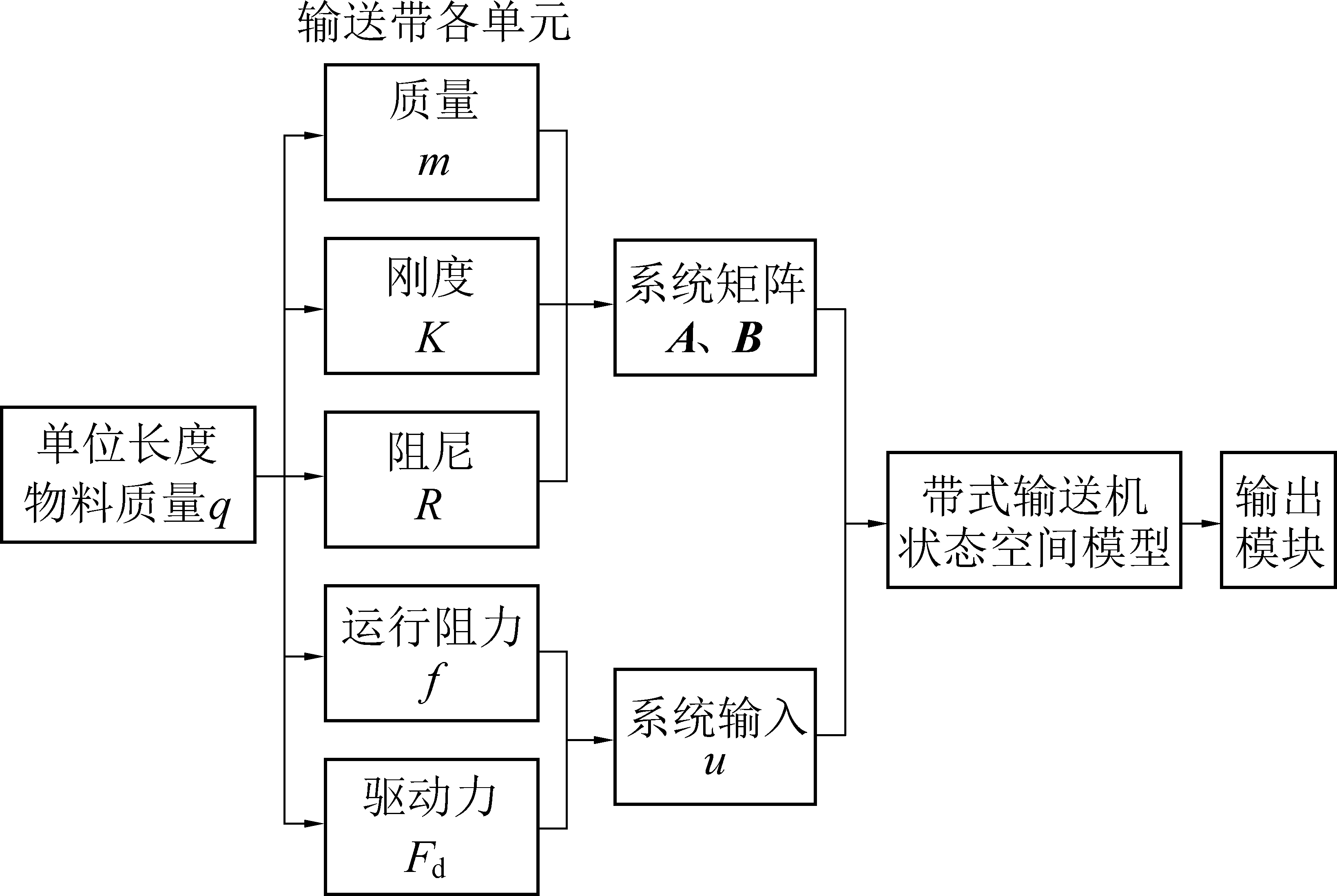

以带式输送机线性定常系统为基础[13],建立基于载荷变化的时变系统动力学模型。建模思路如图2所示,将单位长度物料质量作为变量,利用MATLAB函数中function编写程序,计算出输送带各单元质量m、刚度K、阻尼R、运行阻力f及驱动力Fd,并将计算出的参数送到带式输送机状态空间模型中。依次循环,对应不同物料质量的变化,都会得到相应的系统矩阵(A,B)和系统输入u等参数值。式(2)中输出矩阵C(t)按照实际所需输出选择。

图2 基于载荷变化的时变系统建模思路

Fig.2 Modeling ideas of time-varying system based on load change

1.2 渐进状态观测器设计

在运行过程中,直接测量带式输送机输送带上的张紧力是很难办到的,而且对于高阶系统来说,系统的状态量不一定都是易于测量的,有些状态量根本无法检测,所以文中采用软测量的方式,应用状态重构的方法,建立状态观测器估计难以测量的量,进而得到张紧力。

带式输送机在载荷发生变化时,系统参数都跟随其变化,属于时变系统。时变系统的状态观测器设计相对复杂,并且相关研究也没有更好的解决该问题应用于工程中。所以文中应用线性定常系统状态观测器的设计方法进行设计,即状态方程为时变的而观测方程是时不变的观测器设计方法[16],只要验证结果在误差范围内就可达到要求。

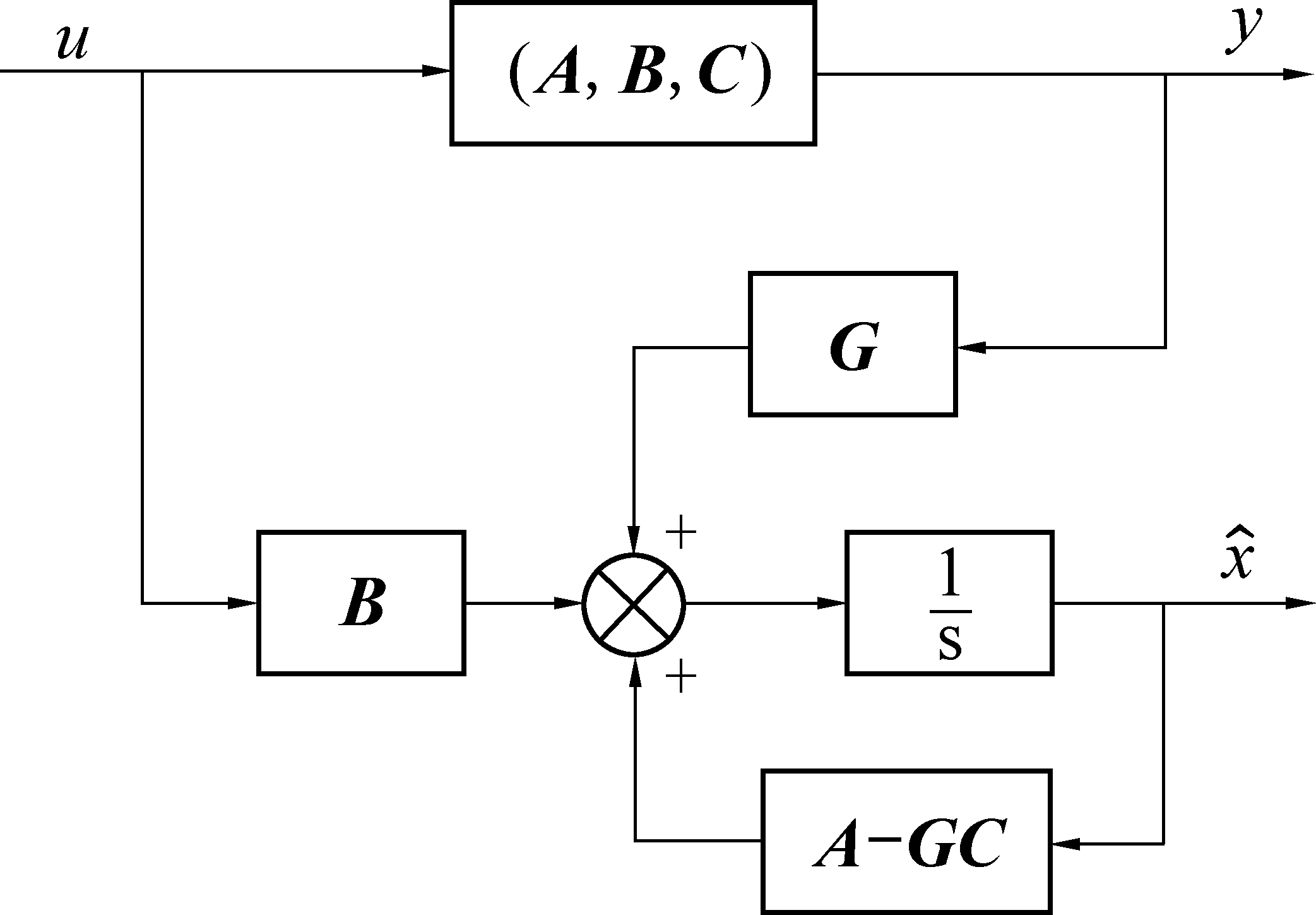

根据状态观测器的存在性,无论系统完全能观或者不完全能观,不能观子系统都是渐近稳定的,这样状态量x就可以由输入u和输出y进行状态重构,只是![]() 趋近于x的速度不能由反馈增益矩阵G任意配置,要受到不能观子系统极点位置的限制。目前,较成熟的是渐近状态观测器,它可以利用输出信息对状态误差进行校正,使其以一定的精度和速度趋近于系统的真实状态[17]。渐近观测器的结构原理如图3所示。

趋近于x的速度不能由反馈增益矩阵G任意配置,要受到不能观子系统极点位置的限制。目前,较成熟的是渐近状态观测器,它可以利用输出信息对状态误差进行校正,使其以一定的精度和速度趋近于系统的真实状态[17]。渐近观测器的结构原理如图3所示。

图3 渐近状态观测器结构

Fig.3 Structure of asymptotic state observer

根据图3可得到状态观测器方程为[17]

(3)

式中:![]() 为前一时刻观测器状态;

为前一时刻观测器状态;![]() 为状态观测器的状态量,是系统状态量x的估计值;G为状态观测器的状态反馈矩阵。

为状态观测器的状态量,是系统状态量x的估计值;G为状态观测器的状态反馈矩阵。

1.3 模型仿真结果

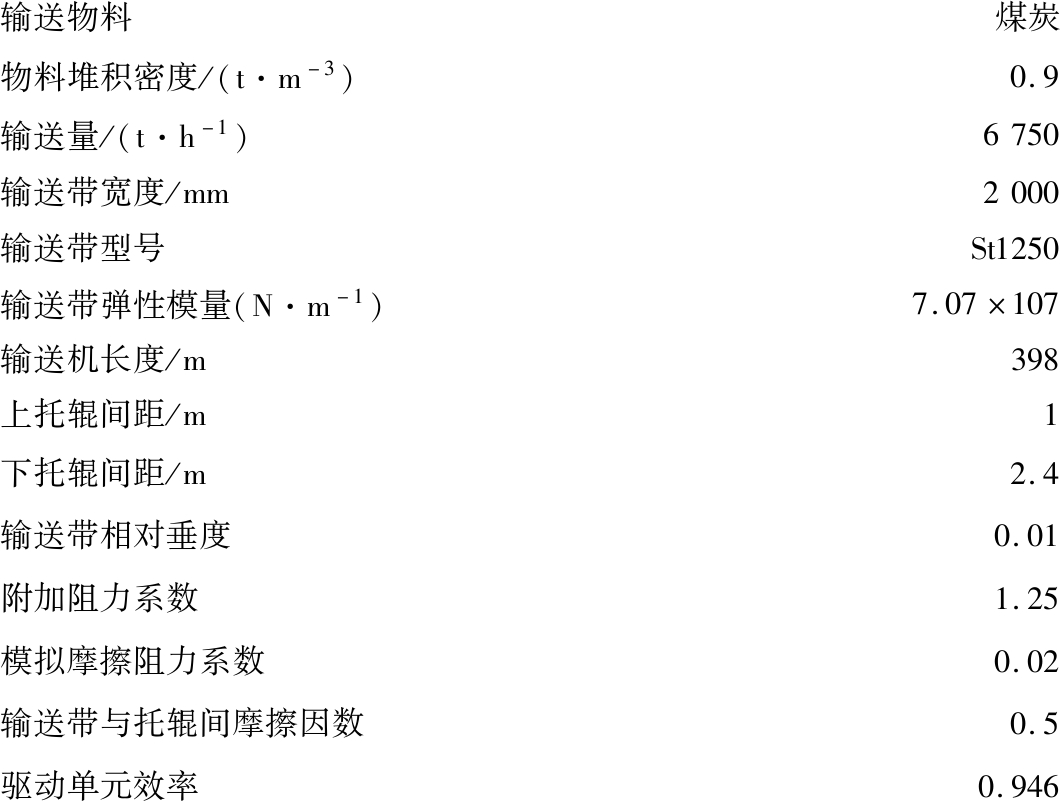

以头部重锤拉紧式带式输送机为例,将设计参数写入MATLAB中,确定系统极点位置分布情况,并利用其中的控制工具箱,求得反馈增益矩阵G,系统设计参数如下:

输送物料煤炭物料堆积密度/(t·m-3)0.9输送量/(t·h-1)6750输送带宽度/mm2000输送带型号St1250输送带弹性模量(N·m-1)7.07×107输送机长度/m398上托辊间距/m1下托辊间距/m2.4输送带相对垂度0.01附加阻力系数1.25模拟摩擦阻力系数0.02输送带与托辊间摩擦因数0.5驱动单元效率0.946

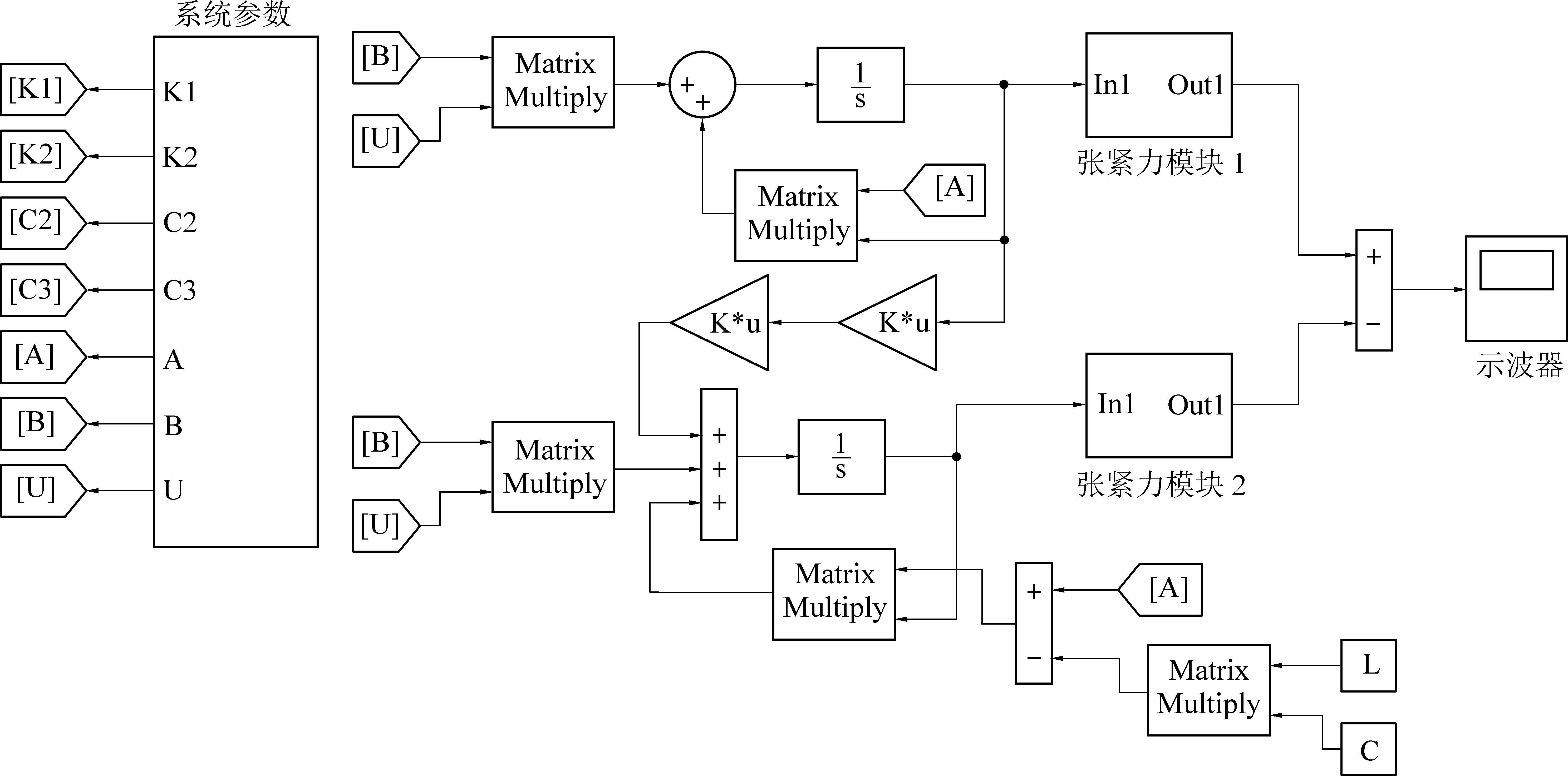

结合基于载荷变化的带式输送机时变系统动力学方程,应用Simulink软件搭建系统状态观测器模型,如图4所示,设置仿真参数,结果如图5所示。

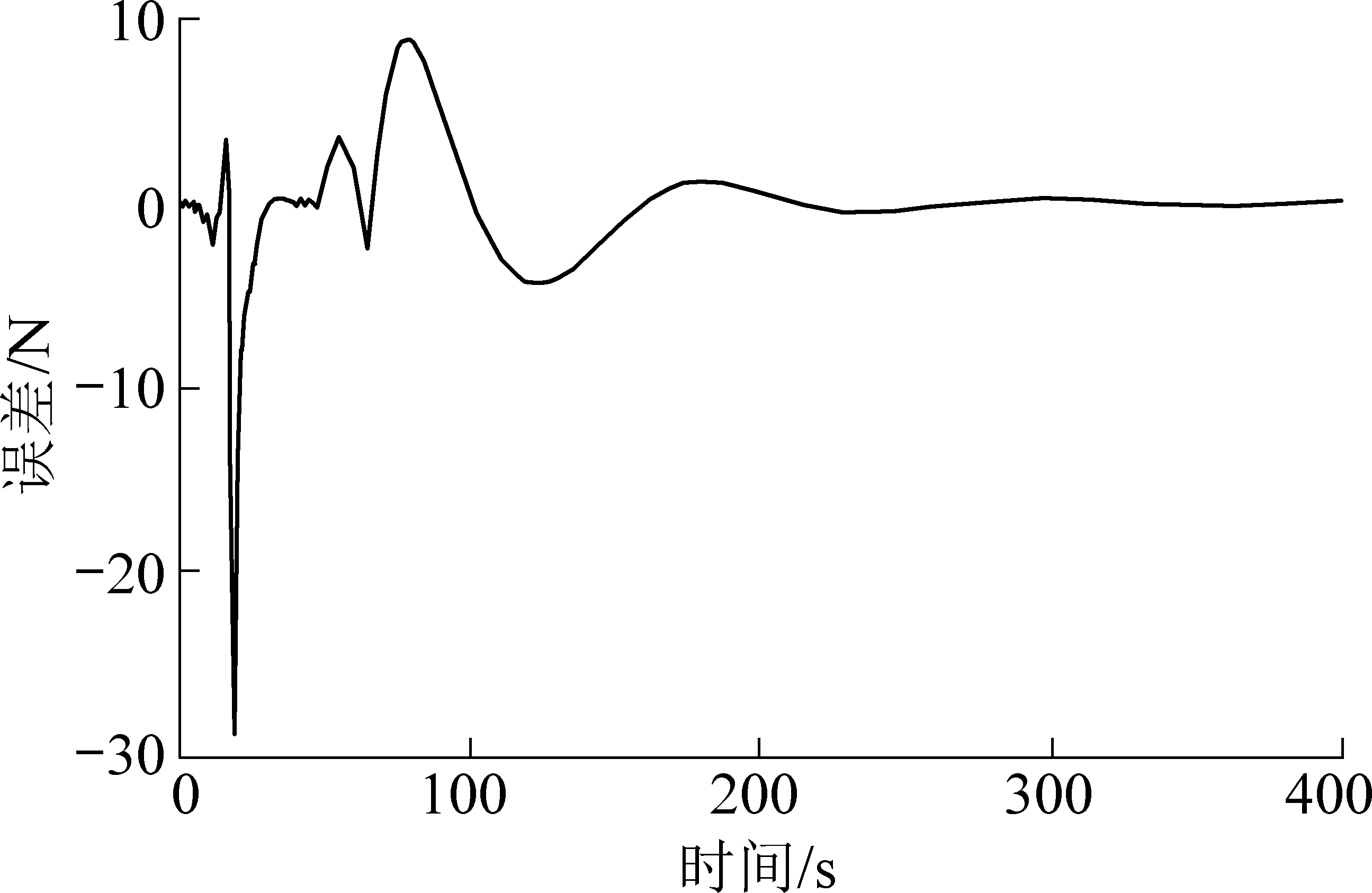

由图5可知,系统状态观测器估计的张力值与基于载荷变化的带式输送机时变系统动力学模型输出张力比较,最大误差28 N左右。然而实际中带式输送机的张力值一般都在几万到十几万牛,所以误差较小。由此可知,状态观测器跟踪效果较好,无过大偏差。

图4 系统状态观测器仿真模型

Fig.4 Simulation model of the system state observer

图5 状态观测器估计值与系统输出的张力误差

Fig.5 Error between the tension estimate value of the state observer and the system output value

2 带式输送机节能控制系统设计

2.1 煤量识别系统设计

文中提出的节能方法是研究分析并改进现有节能方法。该方法是通过建立煤量与带速之间匹配关系来控制运行速度达到节能目的,但因采用传感器测量实时煤量时,受到传感器安装位置及数据处理速度等因素的影响,导致检测信号与实时煤量不同步引起时间滞后,造成输送机不能及时提速引发堆煤及溢煤等故障。基于此,提出了采用系统状态观测器估计输送带上的张力,张力对输送带上载荷变化反应敏感。以该张力的变化率结合电子输送带秤检测的实时煤量,应用模糊推理与决策,建立了煤量识别系统输出合理运行速度。煤量识别系统工作原理如图6所示。

图6 带式输送机节能控制系统工作原理

Fig.6 Working principle of energy-saving control system for belt conveyor

上述对煤量识别系统的原理已经做了说明,所以选用双输入单输出模糊控制器。以张力变化率df与单位长度物料质量q作为控制器输入,带式输送机运行速度v作为输出设计控制器。输出运行速度为0~4.8 m/s,张力变化率df为-144~144 N/s,单位长度物料质量为0~391 kg/m。

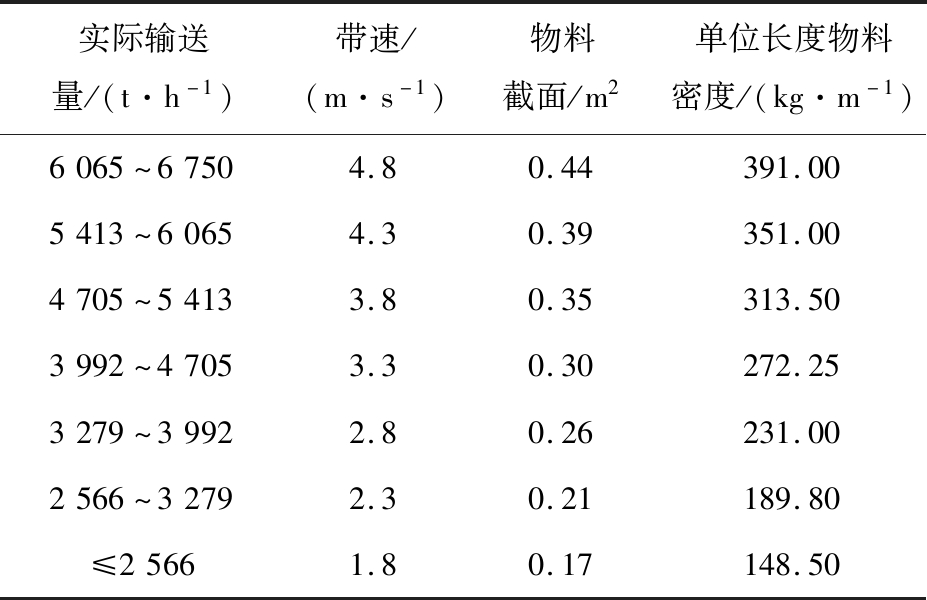

1)选取合适的模糊子集进行模糊化。在对应不同煤量的情况下,随着运行速度的减小,带式输送机消耗功率也相应降低[2]。所以保持运输量不变,降低运行速度可以有效降低其功率消耗,达到节能目的。但是,考虑到带式输送机结构、电机运行状况等因素,根据实际输送量、带速以及单位长度物料质量之间的关系计算,将带式输送机运行速度进行划分,见表1。煤量在处于某一阶段时,运行速度设为固定值,实际煤量与带速匹配关系如图7所示。

表1 煤量与带速匹配数据

Table 1 Matching data between delivery coal volume and belt speed

实际输送量/(t·h-1)带速/(m·s-1)物料截面/m2单位长度物料密度/(kg·m-1)6065~67504.80.44391.005413~60654.30.39351.004705~54133.80.35313.503992~47053.30.30272.253279~39922.80.26231.002566~32792.30.21189.80≤25661.80.17148.50

图7 输送量与运行速度匹配关系

Fig.7 Matching relationship between delivery volume and running speed

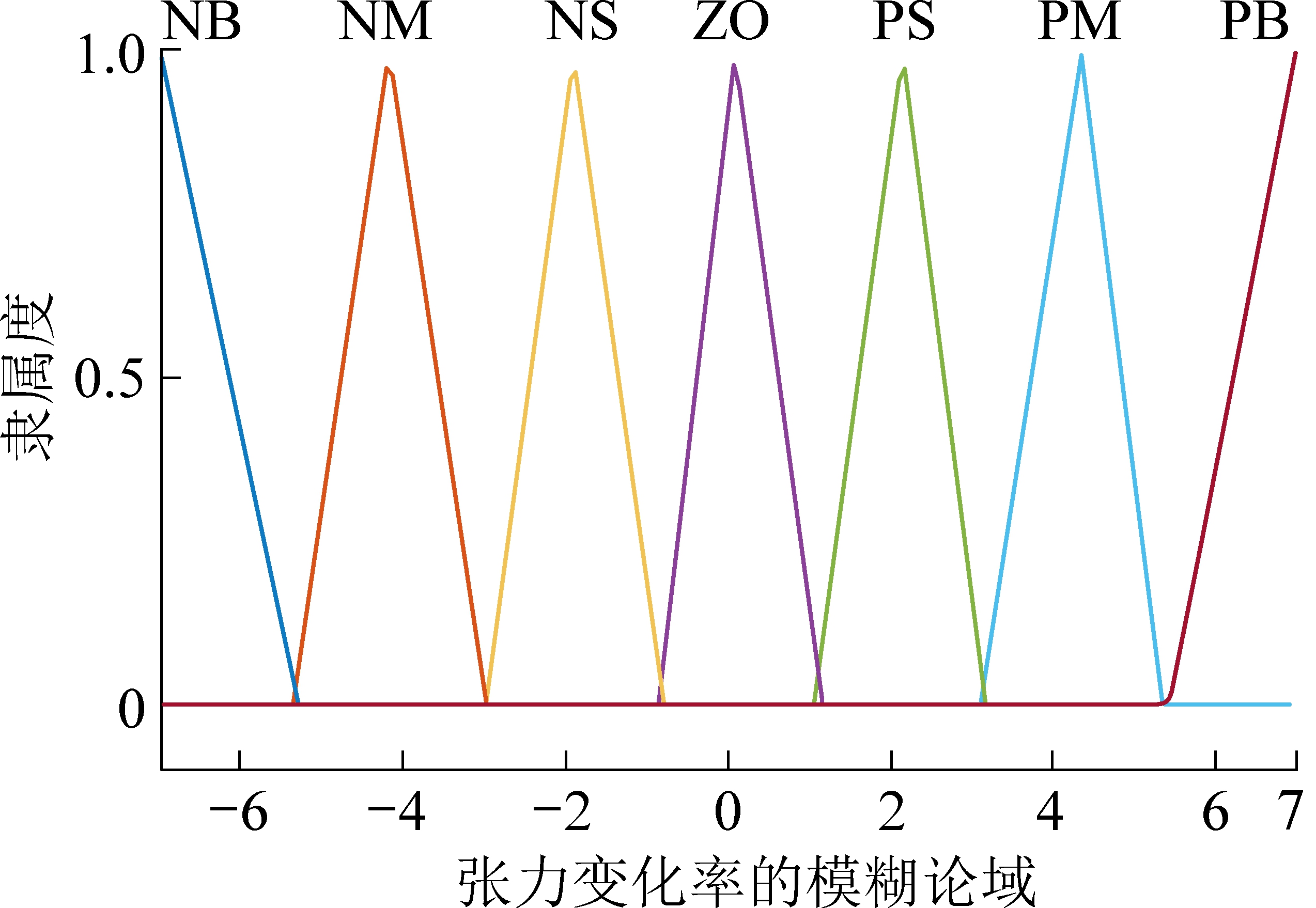

张力变化率是将1.2节中系统状态观测器输出张力值进行微分得到,通过测量分析,选定张力变化率df的物理论域[-144,144],则df的模糊论域为{-7,-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6,7},量化因子kdf=7/144=0.048 6,所对应的模糊语言值为“负大、负中、负小、零、正大、正中、正小”,即“NB、NM、NS、ZO、PS、PM、PB”。利用MATLAB模糊控制工具箱,选择三角形隶属函数,结合实际情况绘制出模糊子集隶属函数在模糊论域的分布如图8所示。

单位长度物料质量q的物理论域[0,391],设q的模糊论域为{0,1,2,3,4,5,6,7}。则q的量化因子kq=7/391=0.017 9,所对应的模糊语言值为“过小、略小、小、适中、大、略大、过大”,即“GS、LS、SS、MM、BB、LB、GB”。模糊子集隶属函数在模糊论域的分布如图9所示。

图8 张力变化率模糊子集分布

Fig.8 Fuzzy subset distribution of tension change rate

图9 物料质量模糊子集分布

Fig.9 Fuzzy subset distribution of material quality

输出运行速度的物理论域[0,4.8],设运行速度v的模糊论域为{0,1,2,3,4,5,6,7}。则比例因子kv=4.8/7=0.685 7,所对应的模糊语言值为“过小、略小、小、适中、大、略大、过大”即“GS、LS、SS、MM、BB、LB、GB”。模糊子集隶属函数在模糊论域的分布如图10所示。

图10 输出运行速度模糊子集分布

Fig.10 Fuzzy subset distribution of output running speed

2)建立模糊规则表。当df=0时,也就是在实际运行过程中,载荷无变化或变化很小。当df>0时,说明输送带上物料正在增加,这时带式输送机需要提速。反之,选用较小运行速度。根据以上运行规律结合实际载荷变化情况,制定模糊规则,见表2。

表2 带式输送机节能控制器模糊控制规则

Table 2 Fuzzy control rule of the belt conveyor energy-saving controller

物料质量不同张力变化率下的输送机运行速度NBNMNSZOPSPMPBGSGSGSGSGSLSSSMMLSGSGSGSLSSSMMBBSSGSGSLSSSMMBBLBMMGSLSSSMMBBLBGBBBLSSSMMBBLBGBGBLBSSMMBBLBGBGBGBGBMMBBLBGBGBGBGB

2.2 调速控制

煤量识别系统输出合理运行速度值后,为保证带式输送机在调速过程中运行更加平稳,采用经典PID控制。先选取PID控制参数初始值,再带入带式输送机动力学模型,进行PID参数微调节,综合考虑系统的稳定性、响应速度,超调量和稳态精度进行调节[18],超调量2.5%,响应时间2 s左右。

3 试验验证

3.1 验证流程

选用真实控制器(NI CompactRIO-9038)、数据采集卡(USB3016A),并结合matlab、LabVIEW软件等进行验证。试验验证硬件接线如图11所示。

1—信号发生器;2—示波器;3—USB3016A数据采集卡; 4—PC端测试界面;5—NI PS-15电源适配器; 6—NI CompactRIO-9038控制器

图11 试验硬件连接

Fig.11 Experiment hardware connection

根据电子输送带秤运行参数及实际运行状况,利用NICompactRIO-9038机箱自带的FPGA芯片,仿真模拟电子输送带秤在不同煤量情况下输出的电流信号[19]。仿真过程中,添加白噪声,模拟实际生产中传感器输出。实时控制器(NI CompactRIO-9038)中导入了离散化后的节能控制系统模型、调速控制系统模型及基于载荷变化的带式输送机时变系统动力学模型。电子输送带秤仿真信号送入采集卡中,以采集卡输出的形式,将数据送入控制器中。控制器中需要映射端口,将物料质量分别送入节能控制系统和带式输送机动力学模型中,带式输送机动力模型的速度反馈至调速控制系统中,并将系统状态量反馈至系统状态观测器中,最终形成硬件在环验证试验。

3.2 验证结果分析

3.2.1 煤量稳定时运行速度验证

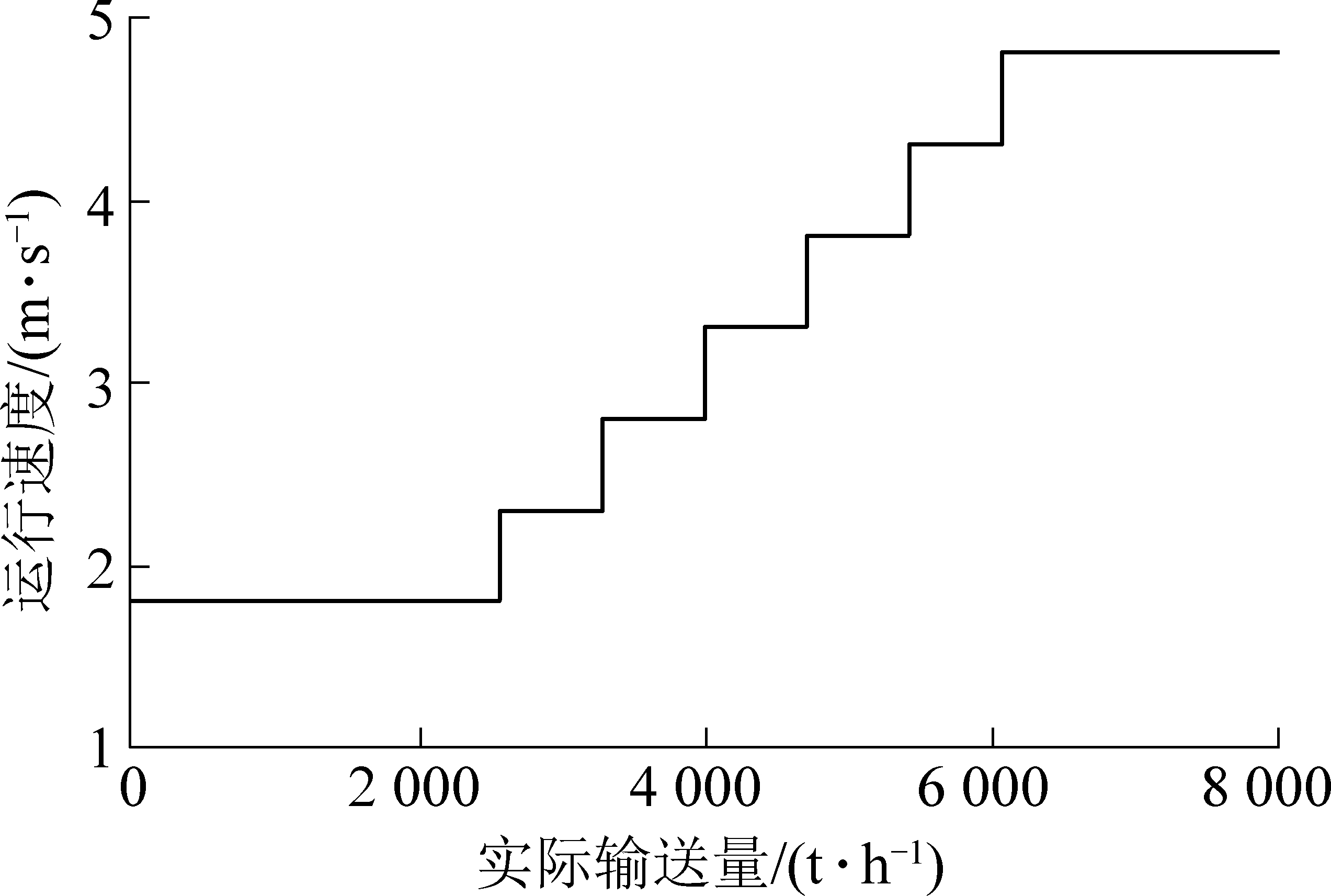

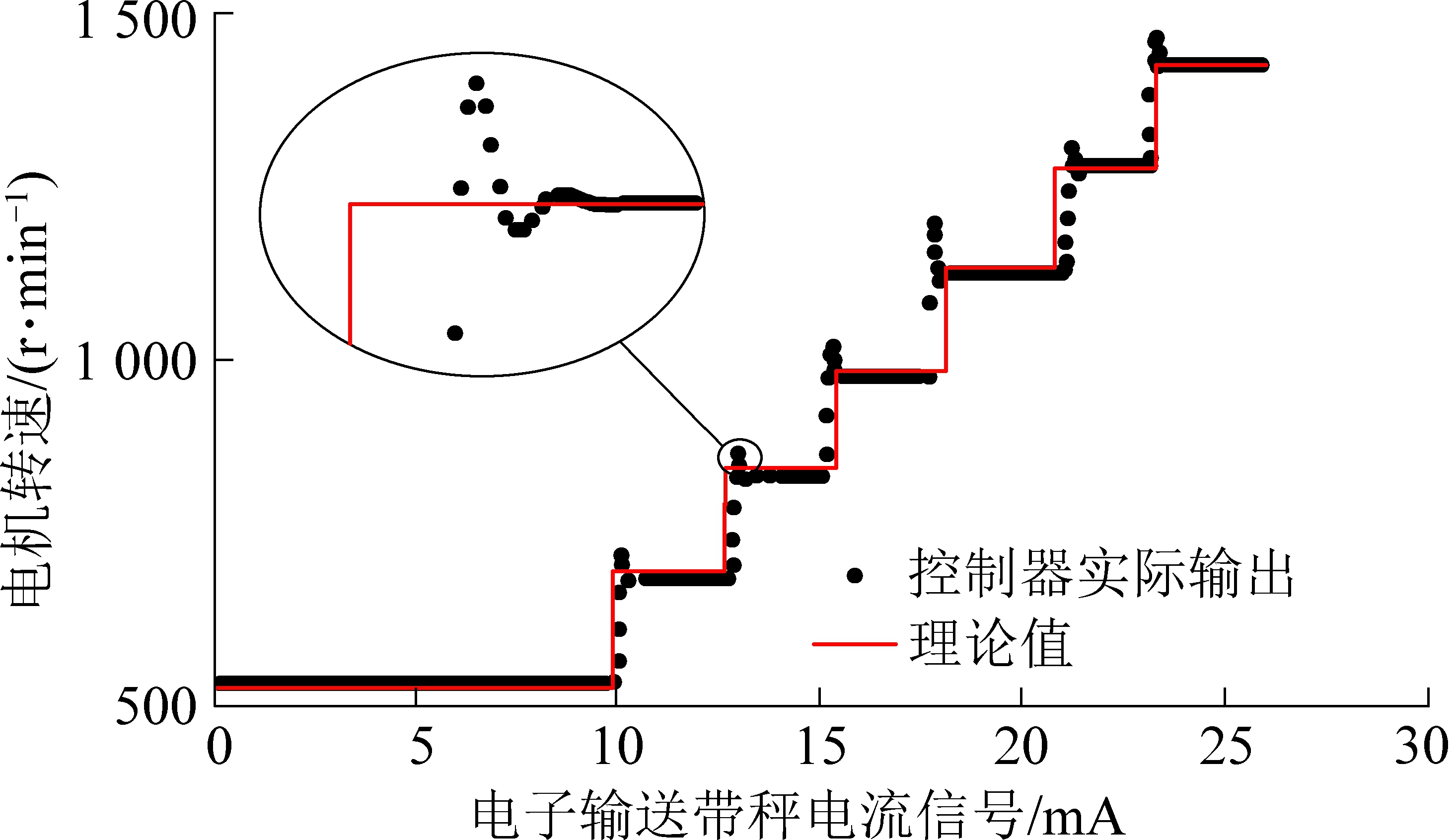

将仿真传感器信号送入控制器中,利用VeriStand中TDMS文件浏览器查看煤量识别系统输出值,并将数据存储为Excel格式数据文件,并应用MATLAB软件绘制理论值曲线(表2)和仿真结果,如图12所示。

图12 不同煤量下对应的运行速度

Fig.12 Operating speed corresponding to different coal quantities

验证结果表明,煤量稳定时,单位长度物料质量值较均匀,对应的运行速度基本符合理论值。验证模型中加入了带式输送机动力学模型,导致系统运行存在滞后,滞后时间1s。实际生产中,由于带式输送机惯性较大,调速过程中肯定会有滞后现象。由图12可明显看出,当电子输送带秤电流信号处于一个阶段时,电机转速仍然可以保持恒定值,说明系统抗干扰能力强。

3.2.2 验证张力变化率辅助提速效果

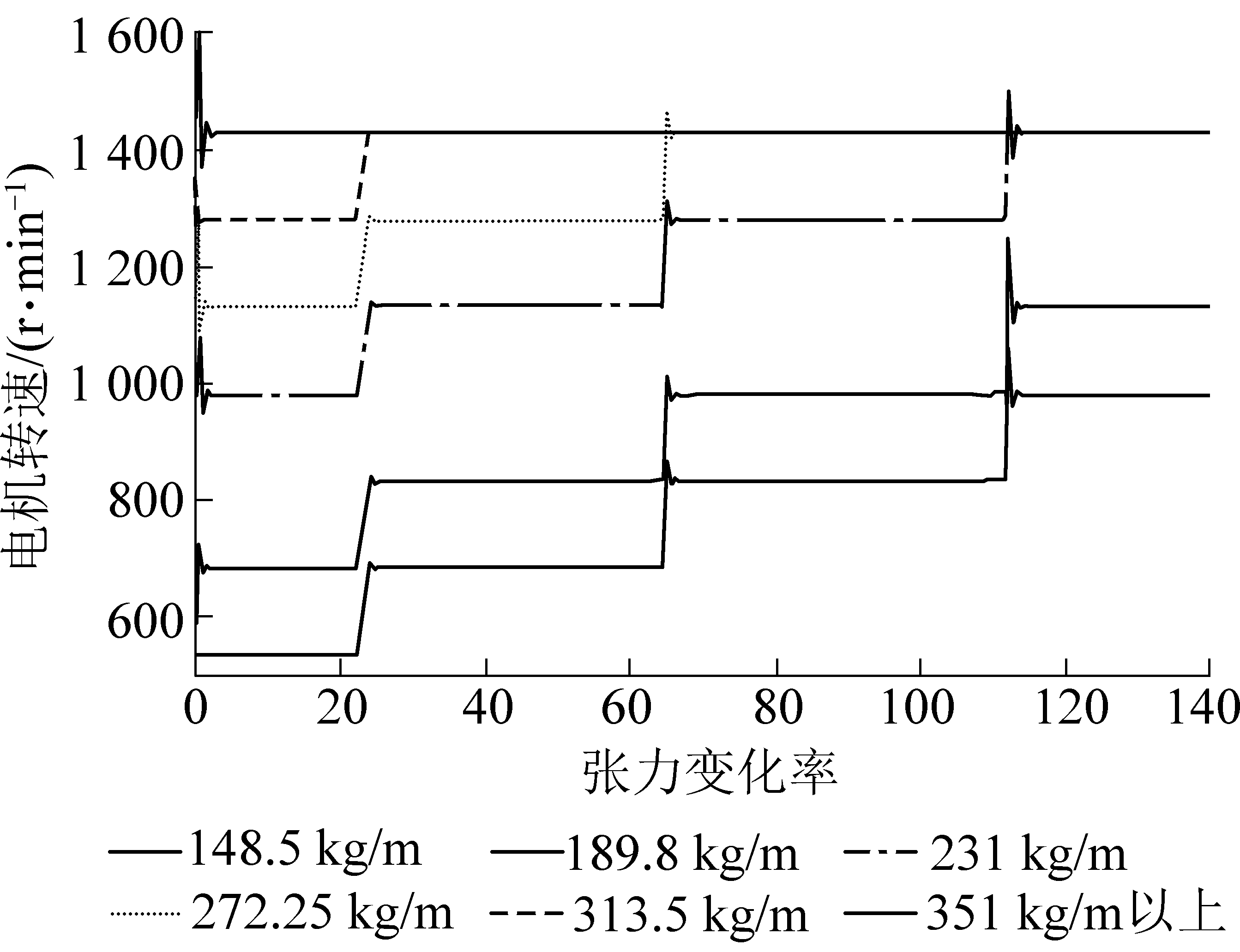

在不同煤量下,验证张力变化率辅助提速效果。应用MATLAB软件绘制张力变化率辅助提速效果,如图13所示。

1)对于煤量识别系统验证。从验证结果可以看出,单位长度物料质量低于313.5 kg/m情况下(输送煤量小于5 413 t/h时),均有3段调速过程。说明当煤量增加时,动张力也随其增加,对应不同张力变化率,就有不同的提速效果。单位长度物料质量在313.5~351.0 kg/m情况下,对应不同张力变化率,只有一段调速。因为在此情况下,通过该段提速带式输送机已达最高带速。物料质量在351 kg/m以上,输送机已处于最大带速,无需提速。

2)加载过程中驱动滚筒处张力变化。验证张力变化率辅助提速过程中,监测驱动滚筒单元张力变化情况,结果如图14所示。加载过程中,随着煤量的逐渐增大,张力随之增大,张力变化基本平稳,无尖点、较大峰值出现。说明张力变化率辅助提速过程中,输送带上张力变化平稳,对输送带损伤较小。

图13 不同煤量下张力变化率与电机转速关系

Fig.13 Relationship between tension change rate and motor speed on different coal volumes

图14 不同煤量下驱动滚筒处张力变化

Fig.14 Change of tension at driving roller under different coal volumes

4 结 论

1)提出的基于载荷变化的带式输送机时变系统动力学模型,可根据载荷的变化及时调整系统参数,使仿真模型更加接近于带式输送机实际工况,该模型为研究输送机加载过程中的动态特性提供了依据,也为带式输送机控制策略开发提供了实时验证平台。

2)工程实践中,带式输送机输送带上各段张力难以进行测量,但笔者提出的软测量方法可以有效解决该问题,也为输送机负载估计提供了方法。该方法是通过建立系统状态观测器去估计带式输送机输送带上各段张力值,从仿真结果中可以看出张力估计值和计算值相比误差较小,可以用于输送带上张紧力测量。

3)通过分析现有节能方法中的不足,以张力变化率和煤量信息相结合的方式,建立了煤量识别系统。并对该系统进行了硬件在环验证,验证发现该系统辅助提速效果明显,解决了因滞后原因导致的堆煤溢煤等问题,使得带式输送机在节能的同时,运行更加安全稳定。

[1] 崔国军,文 豪,胡洪洋,等.基于减电机技术的散货码头节能分析[J].起重输送机械,2017(11):149-152.

CUI Guojun,WEN Hao,HU Hongyang,et al.Energy-saving analysis of bulk cargo terminal based on reduced motor technology[J].Lifting and Transport Machinery,2017(11):149-152.

[2] 肖鸿亮.带式输送机的输送量检测与节能控制系统的研究[D].沈阳:东北大学,2014.

XIAO Hongliang.The research of the material transportion detection system and the energy-Saving control system on belt conveyor[D].Shenyang:Northeastern University,2014.

[3] 张沿江.带式输送机节能控制系统技术研究[D].西安:西安科技大学,2014.

ZHANG Yanjiang.Belt conveyor energy-saving control system technology Research [D].Xi’an:Xi’an Universityof Science and Technology,2014.

[4] 王文清,田柏林,冯海明,等.基于激光测距矿用带式输送机多参数检测方法研究[J].煤炭科学技术,2020,48(8):131-138.

WAN Wenqing,TIAN Bailin,FENG Haiming,et al.Research on multi-parameters detection method of mine belt conveyor based on laser ranging[J].Coal Science and Technology,2020,48(8):131-138.

[5] 方新秋,宁耀圣,李 爽,等.基于光纤光栅的刮板输送机直线度感知关键技术研究[J].煤炭科学技术,2019,47(1):152-158.

FANG Xinqiu,NING Yaosheng,LI Shuang,et al.Research on key technique of straightness perception of scraper conveyor based on fiber grating[J].Coal Science and Technology,2019,47(1):152-158.

[6] 代 伟,赵 杰,杨春雨,等.基于双目视觉深度感知的带式输送机煤量检测方法[J].煤炭学报,2017,42(S2):547-555.

DAI Wei,ZHAO Jie,YANG Chunyu,et al.Detection method of coal quantity in belt conveyor based on binocular vision depth perception[J].Journal of China Coal Society,2017,42(S2):547-555.

[7] 兴 志.基于模糊方法的异步电机轻载降压节能控制研究[J].科学技术与工程,2010,10(32):8061-8063,8072.

XING Zhi.Research on light-load and buck-saving energy-saving control of asynchronous motor based on fuzzy method[J].Science and technology and engineering,2010,10(32):8061-8063,8072.

[8] 张德文,谢文宁,张同戌.港口散货堆场带式输送机减电机运行节能技术研究[J].港口装卸,2008(6):27-30.

ZHANG Deiwen,XIE Wenning,ZHNG Tongxu.Study on energy-saving technologyusing motor-decrease working for belt conveyor in port bulk yard[J].Porthandling,2008(6):27-30.

[9] 李凌云,牛跃伟,高 静.大型带式输送机节能运行技术的研究与应用[J].港口装卸,2012(4):13-14.

LI Lingyun,NIU Yuewei,GAO Jing.Research and applicat-ion of energy-saving operation technology for large belt conveyor[J].Porthandling,2012(4):13-14.

[10] 吕华溢,杨 军,宋 娜.轴系转矩测量方法与发展趋势[J].计测技术,2017,37(2):6-10.

LYU Huayi,YANG Jun,SONG Na.The methods and deve-lopment trend of torque measurement for transmission shafting[J].Measurement Technology,2017,37(2):6-10.

[11] 王 岩,储江伟.转矩测量方法现状及发展趋势[J].林业机械与木工设备,2010,38(11):14-18.

WANG Yan,CHU Jiangwei.Current status and develop-ment trend of torque measuring methods[J].Forestry Machinery and Woodworking Equipment,2010,38(11):14-18.

[12] 李光布,曹椋焱,李儒琼.大型带式输送机动力学建模与仿真研究[J].机械设计与研究,2008(4):98-101,106.

LI Guangbu,CAO Liangyan,LI Ruoqiong.Modeling and simulation of nonlinear dynamics for an overland belt conveyor[J].Machine Design and Research,2008(4):98-101,106.

[13] 席平原,李耀明,申屠留芳.具有反馈环节的带式输送机动力学仿真[J].农业机械学报,2007(10):207-210.

XI Pingyuan,LI Yaoming,SHENTU Liufang.Dynamic simulation of belt conveyor with feedback link[J].Journal of Agricultural Machinery,2007(10):207-210.

[14] 马 辉.大型带式输送机动态仿真模型研究与系统开发[D].阜新:辽宁工程技术大学,2007.

[15] 宋伟刚.通用带式输送机设计[M].北京:机械工业出版社,2006.

[16] 孙景森.一类线性时变系统状态观测器的设计[J].山西大学学报(自然科学版),1987(4):25-29.

SUN Jingsen.Design of a class of linear time-varying system state observer[J].Journal of Shanxi University(Natural Science Edition),1987(4):25-29.

[17] 刘 豹,唐万生.现代控制理论[M].北京:机械工业出版社,2006.

[18] 汤 伟,杨润珊,孙振宇.改进遗传算法PID参数优化在吹贯蒸汽流速控制中的应用[J].中国造纸报,2019,34(1):60-65.

TANG Wei,YANG Runshan,SUN Zhenyu.Application of the PID parameters optimization based on improved genetic algorithm in blow-through steam flow rate control [J].China Paper News,2019,34(1):60-65.

[19] WANG Yan,XIE Ziyan,ZHANG Jinjiang.Design of real-time simulation method for infrared earth sensor signal based on FPGA architecture[J].Journal of Physics:Conference Series,2019,1213(4):42033.

[20] 岳 芸,朱 超,梅 军,等.基于FPGA的多传感数据融合电子式互感器采集系统仿真[J].电测与仪表,2011,48(2):76-80.

YUE Yun,ZHU Chao,MEI Jun,et al.Simulation of the electronic transformer data system based on FPGA and multi-sensor data fusion technique[J].Electrical measurement and instrumentation,2011,48(2):76-80.