0 引 言

顶板高位大直径定向钻孔是工作面采动影响区卸压瓦斯抽采治理的重要手段[1-2],具有钻孔轨迹精确可控,钻孔利用率高,布孔灵活,不需要辅助施工专用高位钻场,瓦斯抽采浓度高,便于资源化利用等诸多技术优势[3-5]。顶板高位大直径定向钻孔不仅能够抽采回采过程中采动影响区域的卸压瓦斯,有效降低上隅角与回风流中瓦斯浓度,拦截邻近层卸压瓦斯,而且还能抽采回采后期采空区的瓦斯,提高瓦斯抽采利用率,经济及社会效益显著。现阶段顶板高位定向长钻孔主要施工方法为:先采用随钻测量定向钻进技术施工轨迹可控的导向孔,随后采用大直径扩孔技术逐级扩大至目标直径[6-7]。该施工方法发展相对成熟,具有施工简单、钻具配置灵活以及对钻机设备能力要求较低等优势,已在国内多个矿区推广应用。但在长期的应用实践过程中,该施工方法也逐渐暴露一些问题:首先,基于现有定向钻具规格与组合形式的随钻测量定向钻进技术在硬岩深孔中的钻进效率提升空间有限,不能完全满足采动卸压瓦斯抽采治理对于进一步提高定向钻孔钻进成孔效率的需要;其次,随着终孔直径的进一步增大,一方面分级扩孔级数相应增加,综合扩孔钻进效率随之下降[8],另一方面孔内扩孔钻杆弯曲变形现象加剧,导致过早疲劳损伤,对于扩孔施工造成安全隐患[9]。针对上述问题,开发了顶板高位大直径定向钻孔双级双速扩孔技术。

1 双级双速扩孔技术原理

双级双速扩孔技术是一种充分利用钻机机械动力和泥浆泵水驱动力,实现定向钻孔的单次双级大直径增扩的高效扩孔技术。其扩孔钻具组合由一级钻头、二级钻头、直螺杆马达依次连接组成。具体工作原理(图1)为:孔口泥浆泵泵送高压循环介质驱动双级双速螺杆马达转子旋转,通过传动轴带动一级钻头旋转破岩,实现一级扩孔;同时,钻机动力头通过钻杆柱、螺杆马达壳体带动二级钻头旋转破岩,实现二级扩孔。

图1 双级双速扩孔技术原理

Fig.1 Principle of two-stage and two-speed reaming technology

理论上,一级钻头转速为螺杆马达转速与钻机转速的叠加。一级钻头直径较小,可在先导定向孔的基础上将钻孔直径增扩一级,同时释放岩石内应力使其破碎强度降低,然后二级大钻头跟进破碎台阶体岩石[10]。其技术优势体现在[11-12]:①一级钻头较二级钻头具有更高的转速,有利于提高一级钻头的破岩效率,同时降低二级钻头的破岩难度,提高二级钻头钻速;②双级钻头转向相反时,有助于降低钻柱的附加转矩;③一级钻压与二级钻压的匹配达到最优时,更有利于快速钻进;④转向相同时,若一级钻头转速高于二级钻头转速,有利于延长钻头寿命;⑤适用于多类型钻头组合。此外双级双速扩孔技术能够有效节约扩孔钻进级数,有助于提升扩孔钻进综合施工效率,降低作业强度。

2 扩孔分级原理

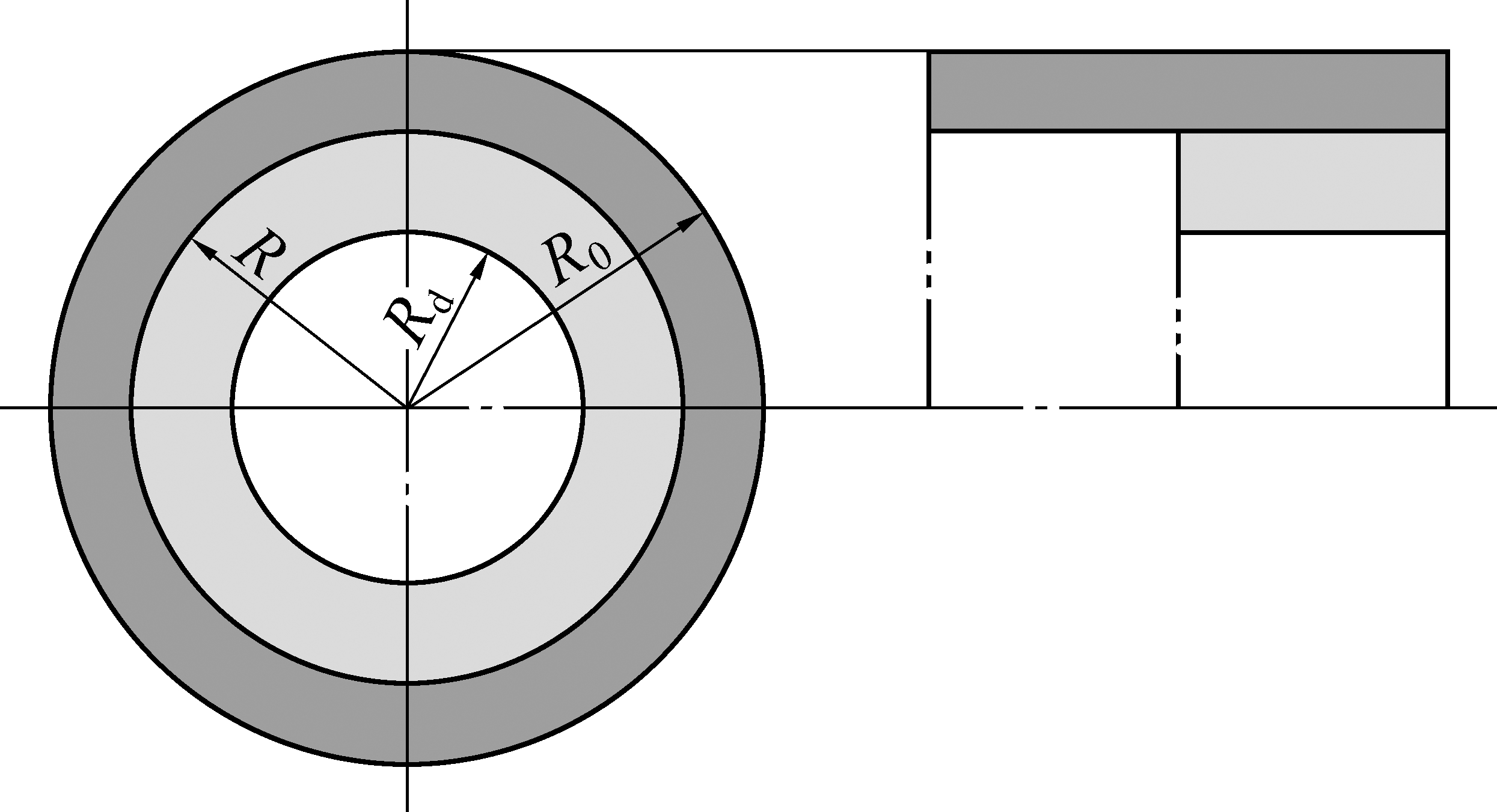

双级双速扩孔的本质是在1个钻孔内同时开展两级扩孔施工。施工过程中,一级钻头与二级钻头破岩后会形成2个同心的破碎环,如图2所示。其中,Rd为先导孔半径,R0为终孔半径,R为两级破碎环分界面半径。如何合理分配一级钻头与二级钻头碎岩面积,直接决定钻头的破岩负载,进而影响双级双速工具的整体扩孔效率。

图2 双级双速扩孔破碎环

Fig.2 Broken ring of two-stage and two-speed reaming

在钻进效率最优情况下,一级钻头与二级钻头的破岩效率应趋于平衡,即二者具有相对应的机械钻速。此时一级钻头与二级钻头的破岩负载与驱动钻头破岩的动力输出匹配,并使二者具有相同的碎岩比功,即一级钻头与二级钻头破碎单位体积岩石所输出的能量相等。

假设孔底螺杆马达与定向钻机输出功率P0为定值,一级钻头与二级钻头形成的破碎环截面积分别为

(1)

(2)

一级钻头与二级钻头的碎岩比功分别为

(3)

(4)

式中:P01为孔底螺杆马达输出功率,kW;S1为一级钻头破碎环截面积,m2;P02为定向钻机输出功率,kW;S2为二级钻头破碎环截面积,m2;v为机械钻速,m/h。

令P1=P2相等,则有

(5)

将式(1)、式(2)代入式(5)得

(6)

在双级双速扩孔施工中,一级钻头破岩动力主要来源于双级双速螺杆马达,二级钻头破岩动力主要来源于孔口钻机。依据等碎岩比功理论,一级钻头与二级钻头的破岩面积应分别与双级双速螺杆马达以及钻机的输出功率相匹配。以ZDY12000LD大功率定向钻机与ø105 mm螺杆马达为例进行计算,钻机额定功率为132 kW,按照输出效率45%计算得到定向钻机输出功率P02为59.2 kW,螺杆马达输出功率P01为38.9 kW,先导孔半径Rd为120 mm,扩孔终孔半径R0为200 mm,由式(6)计算得出一级钻头与二级钻头切削分界面半径为78.5 mm,考虑双级钻头重合面及保径8~15 mm,则一级钻头扩孔设计外径为165~172 mm。

3 双级双速螺杆马达研制

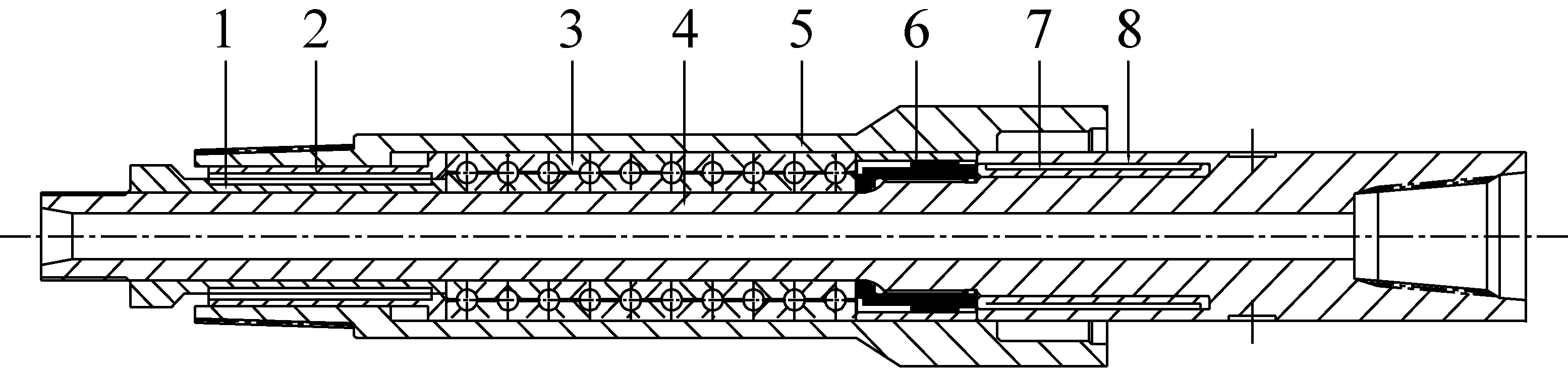

双级双速螺杆马达是实现双级双速扩孔技术的关键。一方面,其输出转矩应能够满足一级钻头碎岩动力需要,另一方面,螺杆马达本体强度能够满足二级扩孔钻进破岩转矩传递要求。综合顶板高位定向钻孔实际工况,结合国内现有螺杆马达制造工艺,设计了双级双速螺杆马达总体结构,如图3所示。主要由上接头、马达总成、万向轴总成与传动轴总成等组成。

1—上接头;2—马达总成;3—万向轴总成;4—主轴总成;5—二级钻头;6—一级钻头

图3 双级双速螺杆马达结构示意

Fig.3 Structure sketch of two-stage and two-speed screw motor

3.1 马达本体设计

马达本体由定子壳体、万向轴壳体与主轴壳体连接组成。本体外径ø105 mm,壁厚9 mm,内径ø87 mm。本体采用42CrMo材质,屈服强度σs≥930 MPa,抗拉强度σb≥1 080 MPa,属于高强度结构合金钢。定子壳体、万向轴壳体与主轴壳体之间采用1∶12的专用螺纹连接,螺纹螺距为5.08 mm,为保证螺纹连接强度,内外螺纹厚度加厚3 mm;本体设计上紧转矩为11 000~15 000 N·m,同时螺纹表面涂抹螺纹厌氧胶,卸扣转矩可达15 000~20 000 N·m,达到螺纹防松,增大卸扣转矩的目的。

3.2 马达总成设计

螺杆马达本质上是一种把液体的压力能转换为机械能的能量容积式正排量动力转换装置[13]。马达总成是实现能量转换的动力核心,决定了螺杆马达的性能。马达总成结构上主要由定子和转子组成[14]。借鉴石油钻井领域螺杆马达设计经验,定子设计采用丁晴橡胶,采取热压注成形工艺在定子壳体内壁形成具有一定几何参数的螺旋橡胶衬套。转子采用高强度合金结构钢,表面镀铬处理提高耐磨性能。马达总成转子、定子设计数量比为9∶10,螺距T=660 mm。

3.3 万向轴总成选用

万向轴总成又名万向联轴器,一般由2副万向节加1根传动轴组成,其作用是将马达转子的行星运动转变为传动轴的定轴转动,将马达产生的转矩及转速传递给传动轴[15]。万向轴总成的选用应综合考虑其角向补偿能力、传动效率以及自身的承载能力。双级双速螺杆马达采用的是大转矩的直螺杆马达,其轴向最大转角相对单弯螺杆马达较小,对于万向轴总成的角向补偿能力要求不高,但需要具有大的转矩承载能力与传递效率,故选用花瓣式万向节。

3.4 传动轴总成设计

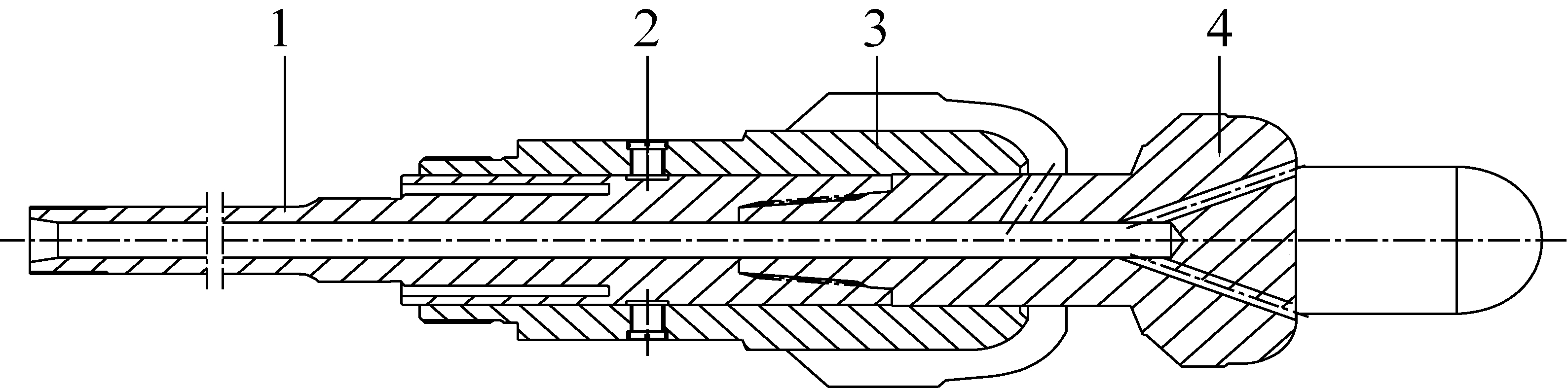

传动轴总成的作用是将螺杆马达的旋转动力传递给钻头,同时承受钻压所产生的轴向和径向载荷。由于在钻进过程中传动轴所承受的负荷十分复杂[16-17],并且具有很大的不确定性,再加上螺杆马达生产制造过程中产生的缺陷和损伤,传动轴已成为螺杆马达中最容易发生失效的部件之一[18]。相比定向钻进用小直径螺杆马达,双级双速螺杆马达传动轴需要承受更大的轴向载荷,故采用了10组重型推力轴承组成轴承串。同时,考虑钻头切削孔底岩石过程中产生的径向载荷,采用粉末冶金技术分别在TC静套、TC动套内、外壁嵌入硬质合金耐磨片,克服径向动载造成的表面磨损。此外,为保证与二级钻头的连接强度,对传动轴壳体端部实施加厚处理,便于加工内螺纹连接二级钻头。传动轴总成结构如图4所示。

1—上TC动套;2—上TC静套;3—止推轴承;4—传动轴; 5—传动轴壳体;6—扶正轴承;7—下TC动套;8—下TC静套

图4 双级双速螺杆马达传动轴总成

Fig.4 Drive shaft assembly of two-stage and two-speed screw motor

3.5 连接模块设计

一级钻头与二级钻头分别接于双级双速螺杆马达传动轴与传动轴壳体前端,并通过螺纹与之连接。二级钻头安装固定于传动轴壳体下端之后,会对一级钻头的安装拆卸形成干扰。为解决上述问题,在一级钻头钢体侧壁设计2个对称的紧定螺钉孔,在传动轴外壁与之对应位置设计2个紧定螺钉槽。二级钻头安装固定之后,装入紧定螺钉将传动轴锁死(图5),然后使用拧卸工具对一级钻头实施安装或者拧卸,最后卸掉紧定螺钉,安装堵丝后即可送入孔内实施扩孔。

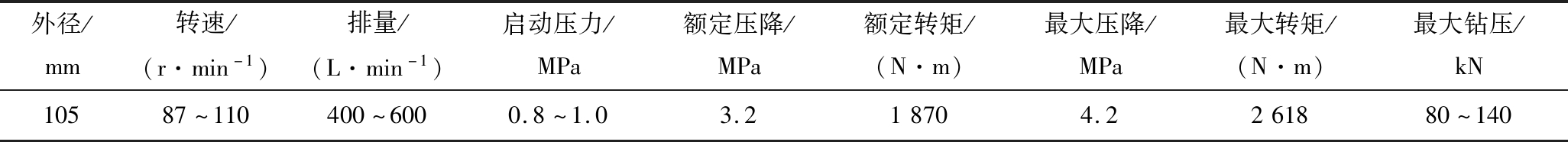

研制的ø105 mm双级双速螺杆马达样机如图6所示,详细技术参数见表1。

1—传动轴;2—紧定螺钉;3—二级钻头;4—一级钻头

图5 传动轴锁紧状态示意

Fig.5 Schematic of locking state of transmission shaft

图6 双级双速螺杆马达样机

Fig.6 Prototype of two-stage and two-speed screw motor

表1 双级双速螺杆马达技术参数

Table 1 Technical parameters of two-stage and two-speed screw motor

外径/mm转速/(r·min-1)排量/(L·min-1)启动压力/MPa额定压降/MPa额定转矩/(N·m)最大压降/MPa最大转矩/(N·m)最大钻压/kN10587~110400~6000.8~1.03.218704.2261880~140

4 扩孔钻头研制

通过双级双速扩孔分级研究,得出一级钻头与二级钻头破碎环边界直径,初步确定一级扩孔钻头与二级扩孔钻头设计尺寸,为一级钻头与二级钻头的结构设计提供了依据与参考。钻头的结构设计总体包括钻头冠部形状设计,钻头布齿设计,切削齿工作角度设计等基本内容。

PDC钻头常用的冠部曲线形状有单圆弧、双锥、双圆弧、抛物线、圆弧抛物线、球形、平顶圆弧、平顶抛物线等类型[19]。钻头冠部形状的确定原则如下:①有助于实现钻头设计;②切削齿在冠部易于布置,有足够的布齿空间,保证相邻切削齿不互相干涉;③冠部形状易于加工。根据上述原则,钻头冠部形状采用单圆弧与抛物线形状刀翼。

根据等切削布齿原则保证每个复合片有大致相同的切削体积[20],采用几何学参数布齿方法,分别从PDC钻头径向布齿与周向布齿2个角度对钻头布齿进行参数化设计。通过径向布齿确定一级钻头采用4~5刀翼设计,二级钻头采用6刀翼设计,主切削齿直径13.44 mm。根据钻头冠部轮廓线确定齿中心所在轮廓线,根据地层情况确定布齿密度,设计一级钻头主切削齿数量为15~20,二级钻头主切削齿数量为30~36。根据等切削原则,计算各个切削齿径向位置R,从而得出轴向高度Hc和装配角γ。

切削齿工作角度包括侧转角β与齿前角ψ,切削齿侧转角β主要作用是使切削齿在切削过程中产生侧向推力,使岩屑向钻头外缘移动,以利于排除岩屑,减少泥包现象[21]。根据试验研究及以往经验,随着水力清理效果的提高,切削齿的侧转对PDC钻头的工作性能没有积极作用。因此,PDC扩孔钻头设计当中,切削齿侧转角沿螺旋线在4°~6°变化,由内向外逐渐增大。齿前角ψ的大小直接影响到PDC钻头的破岩效果及使用寿命。小齿前角攻击性较强,同时也会加剧PDC的磨损,大齿前角攻击性弱、耐用性好,这就需要平衡考虑钻头的攻击性与钻头寿命之间的关系。考虑顶板硬岩钻进,齿前角选择在10°~15°。

钻头参数化设计完成之后,利用三维设计软件完成钻头体及切削齿造型设计,再结合布齿参数表完成切削齿的装配,最后完成水力学设计与保径设计。采用“NX-CAM+五轴加工中心”的数控制造技术对钻头钢体进行加工。整个加工过程告别传统的图纸,在加工中心上一次装夹成形,具有加工精度高、周期短的特点,保证齿窝精度和钻头体中复杂曲面高精度快速成形。钻头钢体加工完成之后,采用钎焊工艺完成复合片、切削合金及保径合金的焊接,最终加工形成直径分别为153、165、172 mm三种规格的一级钻头与ø200 mm的二级钻头(图7、图8)。

图7 一级钻头

Fig.7 First stage bit

图8 ø200 mm二级钻头

Fig.8 Secondary stage bit of ø200 mm diameter

5 现场试验与效果分析

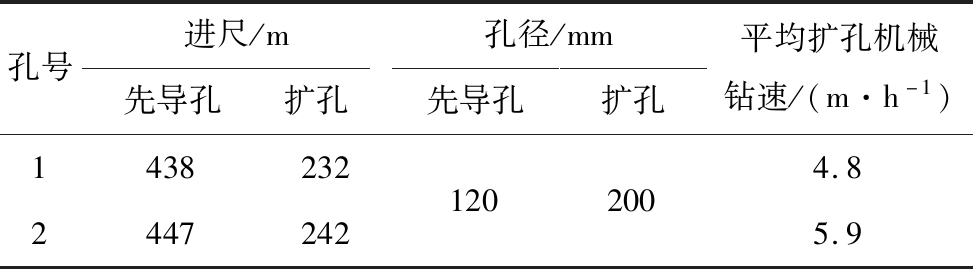

选择在寺河矿某工作面开展了顶板岩层大直径定向钻孔双级双速扩孔技术现场试验。试验采用ZDY6000LD全液压定向钻机、BLY390泥浆泵车,配套YHD1000(A)随钻测量系统、ø89 mm螺杆马达定向钻具组合,以及研制的ø200/120 mm双级双速扩孔钻具(图9),在工作面高位定向钻场完成ø200 mm顶板高位大直径定向钻孔2个。其中采用ø200/120 mm双级双速扩孔钻具组合累积扩孔进尺474 m,扩孔机械平均钻速达到5.6 m/h,最高钻速达到7 m/h,试验钻孔具体信息见表2。

图9 双级双速扩孔钻具实物

Fig.9 Two-stage and two-speed reamer

表2 试验钻孔信息

Table 2 Information of test drilling

孔号进尺/m孔径/mm先导孔扩孔先导孔扩孔平均扩孔机械钻速/(m·h-1)143823224472421202004.85.9

试验在ø120 mm定向先导孔的基础上,一次将钻孔直径扩大至 ø200 mm,满足回采工作面卸压瓦斯大直径钻孔高效抽采的同时,减少了扩孔作业级数,提高了大直径扩孔钻进综合效率,缩短了钻孔施工周期。同时在工作面回采阶段,试验钻孔平均单孔瓦斯抽采效果良好,上隅角和回风流中瓦斯浓度始终控制在安全标准以内,保证了回采工作面的顺利推进。

6 结 论

1)根据石油钻井领域螺杆马达结构原理,围绕双级双速螺杆马达壳体、马达总成、万向轴总成、传动轴总成与连接模块开展了设计研究,研制形成ø105 mm双级双速螺杆马达样机,满足双级双速扩孔动力与强度需要。

2)依据等碎岩比功理论,确定了一级钻头与二级钻头的合理边界范围,得出一级钻头扩孔设计外径的理想范围为165~172 mm。以此为基础,采用参数化设计方法开展了一级钻头与二级钻头结构设计,并加工形成ø153、ø165与ø172 mm三种规格的一级钻头与ø200 mm的二级钻头。

3)开发的双级双速扩孔技术与配套钻具能够实现顶板高位大直径定向钻孔的高效扩孔,在120 mm直径定向先导孔基础上将钻孔直径一次增扩至200 mm。现场试验结果表明,扩孔钻进机械平均钻速达到5.6 m/h,最高钻速达到7 m/h,在进一步增大顶板高位大直径定向钻孔终孔直径的同时,有效的缩短了钻孔综合施工周期,为工作面采动卸压瓦斯高效抽采定向长钻孔快速成孔提供了新方法。

[1] 李 宏,马金魁.大直径顶板定向长钻孔替代高抽岩巷的瓦斯抽采效果分析[J].煤炭科学技术,2020,48(7):304-310.

LI Hong,MA Jinkui.Analysis on gas drainage effect of large diameter roof directional long borehole instead of high drainage rock roadway[J].Coal Science and Technology,2020,48(7):304-310.

[2] 许 超,刘 飞,方 俊.高位定向长钻孔瓦斯抽采技术及抽采效果分析[J].煤炭工程,2017,49(6):78-81.

XU Chao,LIU Fei,FANG Jun.Effect analysis of gas drainage with high level directional long drilling[J].Coal Engineering,2017,49(6):78-81.

[3] 陈冬冬,孙四清,张 俭,等.井下定向长钻孔水力压裂煤层增透技术体系与工程实践[J].煤炭科学技术,2020,48(10):84-89.

CHEN Dongdong,SUN Siqing,ZHANG Jian,et al.Technical system and engineering practice of coal seam permeability improvement through underground directional long borehole hydraulic fracturing[J].Coal Science and Technology,2020,48(10):84-89.

[4] 李泉新,石智军,史海岐.煤矿井下定向钻进工艺技术的应用[J].煤田地质与勘探,2014,42(2):85-92.

LI Quanxin,SHI Zhijun,SHI Haiqi.The application of directionaldrilling technology in coal mine[J].Coal Geology &Exploration,2014,42(2):85-92.

[5] 王海柱.顶板千米定向钻孔在寺河煤矿二号井中的应用[J].煤,2016,25(3):20-21.

WANG Haizhu.Roof kilometer directional drilling application of the No.2 shaft in Sihe Coal Mine[J].Coal,2016,25(3):20-21.

[6] 赵建国.煤层顶板高位定向钻孔施工技术与发展趋势[J]. 煤炭科学技术,2017,45(6):137-141,195.

ZHAO Jianguo.Construction technology and development trend of high directional drilling in coal seam roof[J]. Coal Science and Technology,2017,45(6):137-141,195.

[7] 方 俊,石智军,李泉新,等.顶板高位定向大直径长钻孔钻进技术与装备[J].矿业安全与环保,2015,35(7):92-97.

FANG Jun,SHI Zhijun,LI Quanxin,et al.Drilling technology and equipment on directional high level and long borehole with largediameter in roof[J].Mining Safety &Environmental Protection,2015,35(7):92-97.

[8] 赵建国,刘建林,董昌乐,等.顶板高位大直径定向钻孔扩孔新技术探索[J].煤炭科学技术,2018,46(4):40-45.

ZHAO Jianguo,LIU Jianlin,DONG Changle,et al.New reaming technology for high position and large diameter directional drilling in roof[J].Coal Science and Technology,2018,46(4):40-45.

[9] 董萌萌.煤矿井下用ø73 mm高韧性高强度钻杆的研制及应用[J].煤田地质与勘探,2017,45(2):152-156.

DONG Mengmeng.Development and application of ø73 mm high toughness and high strength drilling pipe[J].Coal Geology &Exploration,2017,45(2):152-156.

[10] 宿振国,唐志军.双级双速钻井工具设计与现场试验[J].石油钻探技术,2019,47(1):59-64.

SU Zhenguo,TANG Zhijun.The design and field testing of two-stage and two-speed drilling tools[J] .Petroleum Drilling Techniques,2019,47(1):59-64.

[11] MARTINEZ I R,FONTOURA S,INOUE N,et al.Simulation of single cutter experiments through finite element method[R].SPE163054,2013.

[12] PINK T A,HARRELL L L,GARCIA D P,et al.Integrated drilling optimization and downhole drilling dynamics enables PDC bits to drill in the Colorado region of the San Juan unconventional gas basin[R].SPE139848,2011.

[13] 苏义脑.螺杆钻具研究与应用[M].北京:北京石油工业出版社,2001.

[14] 迟 博.螺杆马达定子衬套热力耦合数值分析研究[D].成都:西南石油大学,2015.

[15] 郑 斌.螺杆钻具的失效分析及对策方案研究[D].大庆:东北石油大学,2017.

[16] CHEN W C.Drillstring fatigue performance[J].Society of Petroleum Engineers,1990,5(2):129-134.

[17] BAILEY E,SMITH J.The goodman diagram as an analytical tool to optimize fatigue life of rotary shouldered connections[J].Society of Petroleum Engineers,2003,18(5):79-87.

[18] TREIBER L E,OWENS W W.A laboratory evaluation of the wettability of fifty oil-producing reservoirs[J].Society of Petroleum Engineers Journal,1972,12(6):531-540.

[19] 田京燕.PDC钻头三维设计软件的研究与设计[D].青岛:中国石油大学,2010.

[20] 王 荣,翟应虎,王克雄,王浩.PDC钻头等体积布齿设计计算方法探讨[J].西部探矿工程,2006(5):157-158,161.

WANG Rong,ZHAI Yinghu,WANG Kexiong,et al.Discussion of numerical calculation method applied in the equal volume cutters’distribution design of PDC bits[J].West-China Exploration Engineering,2006(5):157-158,161.

[21] 田宏杰,赵江鹏,王传留,等.顶板高位长钻孔用螺旋型PDC扩孔钻头研制[J].煤炭科学技术,2019,47(8):194-199.

TIAN Hongjie,ZHAO Jiangpeng,WANG Chuanliu,et al.Development of spiral PDC ream bits for long borehole at high position of roof [J].Coal Science and Technology,2019,47(8):194-199.