0 引 言

随着我国浅部煤炭资源的逐步开采,矿井开采深度逐年增加,地质环境及巷道围岩应力条件逐步恶化,底鼓现象已经成为煤矿中极为常见的矿压现象之一。据统计,随开采深度的逐步增加,深部矿井巷道底鼓占顶底板移近量的2/3~3/4[1],严重影响了矿井的通风、运输及行人,底鼓问题已成为深井软岩巷道支护的突出难题。

多年来,广大学者从底鼓形成机理、影响因素和治理方法等方面对底鼓进行了深入研究,总结归纳各种因素影响下的底鼓机理分为挤压流动型底鼓、挠曲褶皱型底鼓、剪切错动型底鼓、遇水膨胀型底鼓4种,影响巷道底鼓主要有底板岩性、围岩应力、水理作用及支护强度4个因素,不同的底鼓机理采用的控制方法也不一样[2-3]。浅部巷道围由于地应力较小,巷道底鼓程度小,通常采用锚杆加固巷道两帮及帮角即可有效控制底鼓[4-5]。进入深部开采后,在高地应力作用下,单纯加固巷道两帮及底角并不足以有效控制巷道的强烈底鼓问题,必须对底板采取相应的加固措施才能有效控制底板的强烈底鼓变形。底板加固方法包括带底拱的U型钢可缩性支架全断面支护法及底板锚杆锚索[6]、底板注浆和锚注结合[6]的加固法2类。封闭式U型钢可缩性支架对控制软弱破碎巷道底鼓具有显著效果[2],但全断面支护法成本高、工序复杂且周期长,十分不利于矿井的高产高效。注浆加固能够充填压密裂隙、封闭水源、隔绝空气、提高围岩结构面强度与刚度,显著增强岩体强度[7],同时还能够为锚杆锚索支护提供可靠的基础,锚杆锚索支护可有效抑制围岩的变形及裂纹的产生、扩展及延伸[8]。众多学者通过底板锚杆加固[9]、底板注浆联合锚杆支护[10]等方式,有效解决了大量不同地质条件巷道底鼓问题。

目前,对于深部高应力富水黏土软岩条件下的强烈底鼓问题研究较少,该类巷道的特点是地应力高、软岩底板强度低,底板遇水泥化节理迅速张开导致围岩强度大幅降低[11],底板围岩可锚性下降,传统锚固剂遇水时锚固性能大幅降低,严重制约了底板锚杆锚索对底板围岩的加固作用。为解决深部高应力富水黏土软岩巷道强烈底鼓问题,以蒋家河煤矿二采区回风大巷为研究对象,分析了该大巷底鼓机理及影响因素,基于UDEC-Trigon离散元模拟方法分析了底鼓变形特征及锚注支护加固底板机理,自主研发了新型耐水锚固剂并成功应用于深部高应力富水软岩大巷底板加固,提出的改进支护方案有效控制了深部高应力富水黏土软岩巷道强烈底鼓问题。

1 工程概况及底鼓影响因素

1.1 工程概况

蒋家河矿二采区回风大巷沿4号煤层顶板掘进,北邻二采区轨道大巷(图1),大巷间煤柱宽40 m,南为1402工作面采空区,护巷煤柱70 m,大巷埋深为600~625 m。4号煤单轴抗压强度16.84 MPa,4号煤下方为6 m厚炭质泥岩和4 m厚铝质泥岩,单轴抗压强度分别为17.49 MPa及26.75 MPa,强度低且含黏土矿物,属黏土性软岩,大巷承担采空区放水任务,底板含水较为突出,底板围岩遇水软化较为严重。实测最大水平主应力为23.99 MPa,最小水平主应力12.05 MPa,垂直主应力14.07 MPa,在量值上属于高地应力区,且最大水平主应力方向与大巷轴向垂直。大巷底板泥岩受水理因素影响,在深部高水平应力及垂直应力作用下,导致巷道稳定性极差。

大巷底板未支护,原有处理底板方式为挖底,但挖底一段时间后底鼓又迅速增加,反复维修大幅影响矿井的正常生产、运输及通风。

1.2 底鼓概况及影响因素分析

原有支护方式下大巷变形以强烈底鼓为主,围岩变形破坏具有以下特点:①全范围变形:全巷都有不同程度的底鼓,大巷总长1 500 m,其中底鼓量超过1 m的巷道总长达900 m,最严重段底鼓量达1.8 m,底鼓呈现中间大、帮角小的特征。②渐变性。大巷底鼓表现为随时间推移的流动变形特征,且随着岩层向底板深部扩容变形,底鼓程度也逐渐增加。③整体性。底板围岩强烈变形破坏后,巷道围压整体性降低,当底板破坏达到某种程度后顶板及两帮围岩也逐步发生破坏。大巷底鼓变形呈现全范围、渐变性及整体性的变形特点,表现出软岩巷道变形破坏特征[10]。基于大巷底鼓变形特征,分析影响大巷底鼓主要因素如下:

1)高水平应力挤压作用该巷道最大水平主应力方向垂直与大巷轴向垂直,对巷道稳定极为不利,在高水平应力挤压作用下,底板易发生挤压流动性底鼓变形。

图1 蒋家河煤矿大巷平面布置

Fig.1 Main roadway layout of Jiangjiahe coal mine

2)底板围岩岩体遇水强度弱化。大巷底板炭质泥岩及铝质泥岩中蒙脱石含量达到26%,具有很强遇水膨胀性,高岭石含量达到65.1%。大巷底板含水较为突出,4号煤底板炭质泥岩及铝质泥岩遇水软化,尤其是铝质泥岩软化较为严重,实验室实测饱水抗压强度仅9.76 MPa,围岩强度明显降低,稳定性大幅度减弱。底板含黏土软岩在遇水情况下产生遇水膨胀性底鼓变形。

3)底板支护薄弱。大巷原支护只对顶板及两帮采用锚杆锚索及喷浆支护,锚杆为ø22 mm×2 400 mm普通螺纹钢锚杆,间排距700 mm×700 mm,预紧力为20 kN,钢筋网护表,锚索为ø15.24 mm×7 300 mm钢绞线,三花布置,间排距为2 100 mm×1 400 mm,表面为厚100 mm混凝土喷层。

大巷自掘进后,在高水平应力及黏土软岩遇水泥化作用影响下,呈现挤压流动性和遇水膨胀性底鼓。原支护系统作用下顶板及两帮存在一定程度的变形,但变形主要以底鼓为主,且处理底鼓的方式主要是挖底,但挖底治标不治本,挖底一段时间后底板又发生较大底鼓变形。

2 回风大巷支护数值模拟

为深入分析深部高应力富水黏土软岩大巷底鼓机理及锚杆支护系统加固机制,利用UDEC-Trigon数值模拟方法,以蒋家河矿二采区回风大巷为工程背景进行模拟计算与分析。

2.1 数值模型

UDEC-Trigon数值模拟方法能够显示模拟节理的产生、扩展、延伸及贯通的全过程,并能够较好的模拟锚杆支护抑制围岩变形破坏的过程[12]。基于UDEC-Trigon离散元方法,依据给定工程地质条件构建数值模型如图2所示,为加快模型计算速度,数值试验中只对巷道附近的围岩网格进行精细划分,网格尺寸为0.25 m。模型材料本构均为Mohr-Coulomb,块体间接触(contact)为Mohr-Coulomb,块体破坏分为两部分,块体本身塑性破坏(tensile/yield)及块体间接触张拉或剪切破坏(tensile/shear)。

1—细粒砂岩;2—粗粒砂岩;3—砂质泥岩;4—4-1煤;5—上部为细粒砂岩,下部为砂质泥岩;6—4煤;7—炭质泥岩;8—铝质泥岩;9—砂质泥岩;10—细粒砂岩

图2 UDEC数值计算模型

Fig.2 UDEC numerical simulation model

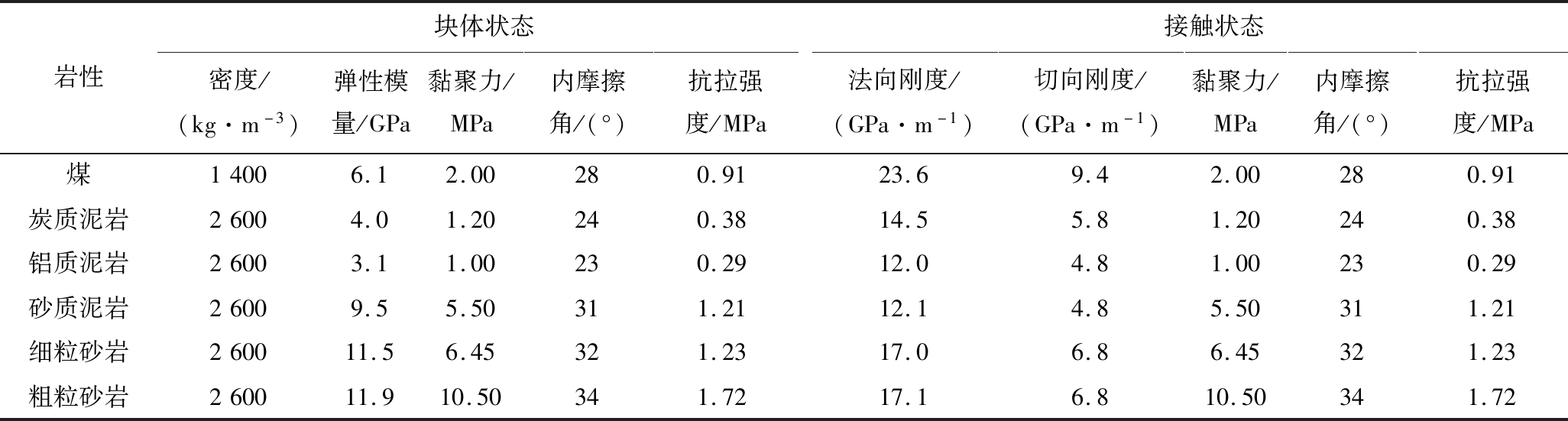

模型中各岩层及接触力学参数见表1。

表1 UDEC数值模型煤岩体力学校核参数

Table 1 Calibrated micro-properties in UDEC model to represent rock mass at mine study site

岩性块体状态接触状态密度/(kg·m-3)弹性模量/GPa黏聚力/MPa内摩擦角/(°)抗拉强度/MPa法向刚度/(GPa·m-1)切向刚度/(GPa·m-1)黏聚力/MPa内摩擦角/(°)抗拉强度/MPa煤14006.12.00280.91 23.69.42.00280.91炭质泥岩26004.01.20240.38 14.55.81.20240.38铝质泥岩26003.11.00230.29 12.04.81.00230.29砂质泥岩26009.55.50311.21 12.14.85.50311.21细粒砂岩260011.56.45321.23 17.06.86.45321.23粗粒砂岩260011.910.50341.72 17.16.810.50341.72

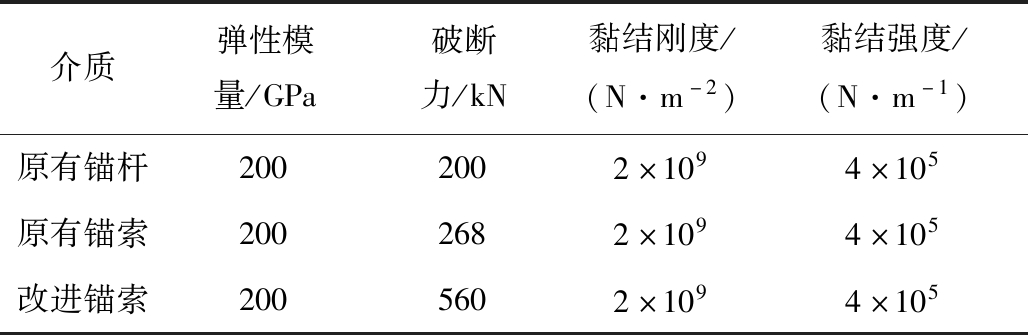

模型中岩体力学性质通过相应的岩石单轴抗压强度、弹性模量按照0.58的系数进行折减[11],底板泥岩考虑泥化作用导致泥岩强度大幅降低作用的影响,根据实验室泥岩饱水抗压强度实测结果,取软化系数为0.35。块体间接触法向刚度[12]Kn为

(1)

其中:K、G分别为岩石体积模量与剪切模量;ΔZmin为接触附近岩石块体最小网格单元尺寸。结构面切向刚度Ks=0.4Kn。

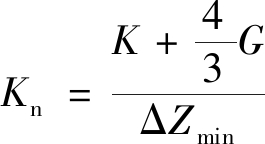

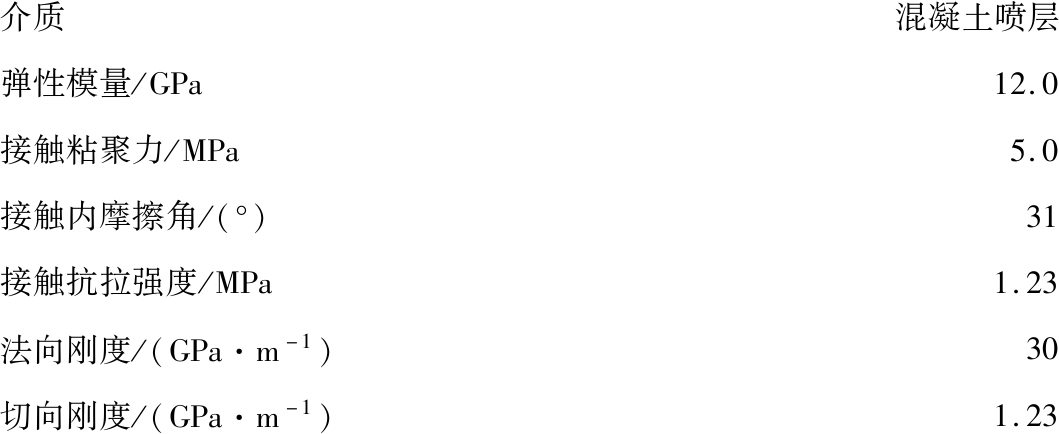

利用UDEC内置Cable单元模拟实际锚杆、锚索,Liner单元模拟钢带,根据现场实际使用锚杆、锚索及钢带力学参数,确定模型中Cable及Liner力学参数。混凝土喷层采用实体单元模拟,厚100 mm,Cable单元参数见表2,Liner单元参数如下:

介质混凝土喷层弹性模量/GPa12.0接触粘聚力/MPa5.0接触内摩擦角/(°)31接触抗拉强度/MPa1.23法向刚度/(GPa·m-1)30切向刚度/(GPa·m-1)1.23

表2 Cable单元UDEC数值模拟支护参数

Table 2 Properties of support elements of Cable Unit in UDEC model

介质弹性模量/GPa破断力/kN黏结刚度/(N·m-2)黏结强度/(N·m-1)原有锚杆2002002×1094×105原有锚索2002682×1094×105改进锚索2005602×1094×105

大巷自掘进开始就呈现整体的持续变形,且邻近工作面已经回采完毕,故模拟只针对高地应力及水理作用2个因素进行考虑。

2.2 模拟结果

巷道未支护时周边有大量裂纹形成,张拉裂纹主要分布于巷道浅部围岩,剪切裂纹分布于巷道深部区域,剪切裂纹在顶板、两帮及底板扩展深度分别为2.9、2.6、5.4 m,底板裂纹扩展深度、广度尤为明显(图3a),底板形成的大量裂纹容易形成底板导水裂隙带,导致底板泥岩遇水软化降低围岩强度。巷道整体变形显著,尤其以整体向巷道内部空间挤出的底鼓变形为主(图4a),部分围岩挤出至巷道空间,底板裂纹扩展深度明显,呈现挤压流动性底鼓特征。原支护方案对顶板及两帮采用锚杆支护加固后,巷道顶板及两帮围岩浅部张拉裂纹明显减少,剪切裂纹在顶板、两帮扩展深度分别为2.2、2.0 m,剪切裂纹数量、扩展深度也明显减少,锚杆支护抑制巷道顶板及两帮变形明显。巷道底板未支护,底板裂纹扩展深度与未支护时相同,底板裂纹扩展广度较未支护时有一定程度的减小,但底鼓依旧十分强烈(图4b)。原支护方案能够从一定程度改善巷道顶板及两帮围岩变形破坏状态,但顶板及两帮变形及裂纹扩展依旧较为突出,且未能解决巷道强烈底鼓问题。

基于原支护系统对巷道围岩变形破坏状态改善作用存在的问题,提出改进支护方案,主要改进包括以下4点:①底板采用直径22 mm、长5.5 m、预紧力为180 kN的锚索进行加固,并用Linear模拟托盘及网,锚索间排距为1 m×1 m;②顶板及两帮锚杆预紧力由原有的20 kN提升到70 kN;③顶板、两帮补打锚索支护,加固锚索直径22 mm、长6.3 m;④顶板、两帮及底板进行注浆加固,顶板及两帮注浆孔深5 m,底板注浆孔深2.5 m,注浆加固通过提升注浆范围内节理力学性质的20%来模拟[1]。改进支护作用下巷道周边裂纹数量显著减少(图3c),巷道浅部拉裂纹基本消失,顶板、两帮及底板剪切裂纹扩展深度为分别为1.0、1.4、3.6 m,远少于原支护的2.2、2.0、5.6 m,底板剪切裂纹扩展广度、裂纹分布密度及数量也远少于原支护,底鼓量仅为208 mm,巷道底板破坏程度、深度(图3c)及程度都得到有效控制(图4c)。

大巷采取支护后能够抑制围岩的屈服破坏、减小塑性区分布范围(图5),尤其是在改进支护作用下底板浅部张拉屈服破坏明显改善。但对深部高应力软岩巷道围岩而言,由于围岩强度低,在高应力作用下岩体易发生屈服,并产生随时间推移的流变特性,采取锚杆、锚索支护及注浆加固方式加固巷道对于抑制塑性区的产生的效果远不如抑制裂纹产生、扩展延伸及贯通明显。锚索支护主要作用在于控制底板黏土岩体节理裂隙的产生、扩展延伸及贯通,抑制水渗透到底板软岩,避免泥岩遇水弱化,提高围岩的完整性,围岩系统与支护形成整体,抵抗高水平应力挤压作用导致的强烈底鼓变形。

底板锚索支护后可给围岩提供一定的支护应力场[14],支护应力场虽然较小,但却能够有效抑制底板围岩应力释放,避免浅部拉应力区形成及深部围岩应力释放(图6),确保围岩处于稳定应力状态。

3 高应力富水黏土软岩底鼓控制技术

针对富水软岩巷道条件传统锚固剂锚固效果差问题,自主研发了新型耐水锚固剂,并在蒋家河二采区回风大巷进行了现场锚固拉拔试验。

3.1 新型耐水锚固剂研发

传统锚固剂在淋水较大或积水情况下锚固锚杆(索)性能较差,不利于充分发挥锚杆(索)支护作用,导致巷道围岩发生强烈变形。自主研发了一种适合在含水量较大岩层中锚固锚杆(索)的新型耐水锚固剂TDYQ-MSNS,该锚固剂采用ER-1作为树脂,以改性聚酯PM-1为主剂,与粗石粉、细石粉混合均匀,配置成锚固剂A组分,选取在水域中能很好引发、固化该聚酯的固化剂Ⅰ与界面剂配置成耐水锚固剂B组分。锚固剂分为A、B两种组分,其中树脂与固化剂质量比为2.5∶1,主剂与固化剂质量比为5∶1。

在灌制砂浆的铁桶内预制ø60 mm、长80 mm的模拟钻孔,钻孔内灌满水模拟大巷底板积水状况,以加入水量与钻孔溶剂相比定义为钻孔积水率,对普通锚固剂在不同积水率与新型耐水锚固剂100%。

图3 UDEC模型裂纹分布

Fig.3 Fractures distribution in UDEC model

图4 UDEC模型巷道变形

Fig.4 Roadway deformation in UDEC model

图5 UDEC模型塑性区分布

Fig.5 Plastic zone distribution in UDEC model

图6 UDEC模型垂直应力云图

Fig.6 Vertical stress distribution in UDEC model

在不同积水率下的锚索进行拉拔试验。试验锚索直径为22 mm,锚索锚固长度700 mm。锚固结束后24 h进行拉拔试验,试验过程如图7所示,实测结果见表3。

表3 锚固剂拉拔力试验

Table 3 Tensile test of anchoring agent

锚固剂类型钻孔积水率%拉拔力/kN1号2号3号均值普通0196.4214.4198.6203.17187.7180.1184.1183.914186.8170.1181.8179.621144.6157.9149.2150.628126.9104.2125.3118.835122.3105.0104.5110.64293.285.997.592.24973.761.770.368.5新型耐水100206.0187.0196.0196.3

图7 实验室锚索锚固

Fig.7 Laboratory test of anchor cable anchorage

普通锚固剂在积水率为0时平均拉拔力为203.1 kN,随积水率增加拉拔力逐步降低,积水率为49%时锚索平均拉拔力仅68.5 kN,可预知的是,随积水率的提高拉拔力将进一步降低;新型耐水锚固剂在100%积水率情况下,锚索平均拉拔力达196.3 kN,与普通锚固剂在积水率为0时基本一致,表明新型耐水锚固剂适合于含水率较高条件的巷道围岩锚杆(索)的锚固。表4为现场7个测点底板锚索锚固试验参数及测试数据,锚索锚固2 h后进行拉拔。

表4 锚索锚固试验参数及实测数据

Table 4 Parameters of anchor cable anchorage and measured data

测点编号1234567理论锚固段长/m2222222最大预紧力/kN215.06209.93229.31232.86218.74230.00226.87

锚索锚固段2.0 m,施加预紧力最大为230.00 kN,最小209.93 kN,锚索拉拔过程中未出现锚索脱锚松动现象。

研究结果表明,自主研发的新型耐水锚固剂能够有效解决底板积水情况下底板锚索锚固问题,为控制大巷底板围岩变形提供了有利条件。

3.2 底鼓控制方案

基于回风大巷软弱泥岩底板受高水平应力及水理作用影响下巷道底板发生水平挤压流动性底鼓和遇水膨胀性底鼓的变形破坏特征及数值模拟结果,提出深部高地应力富水黏土软岩强烈底鼓支护原则如下:①注浆封闭导水裂隙带:注浆加固可提高泥岩底板整体性,封闭内部导水裂隙,提高底板围岩强度,为底板锚索提供可靠锚固基础;②及时、主动支护。待浆液扩散并凝固后,从空间及时间上及时完成底板锚索支护工序,并施加足够的预紧力,通过托盘、网等护表构件使得预应力有效的扩散到底板围岩中,给底板围岩施加压应力,限制底板围岩应力的释放,有效改善底板围岩应力状态,抑制底板围岩内部裂隙的产生、扩展延伸及贯通,避免形成导水裂隙带而降低底板围岩强度。③整体高强支护原则。加强顶板及两帮支护强度既可有效抑制顶板及两帮围岩的变形破坏,还可一定程度上提高底板围岩的稳定性。

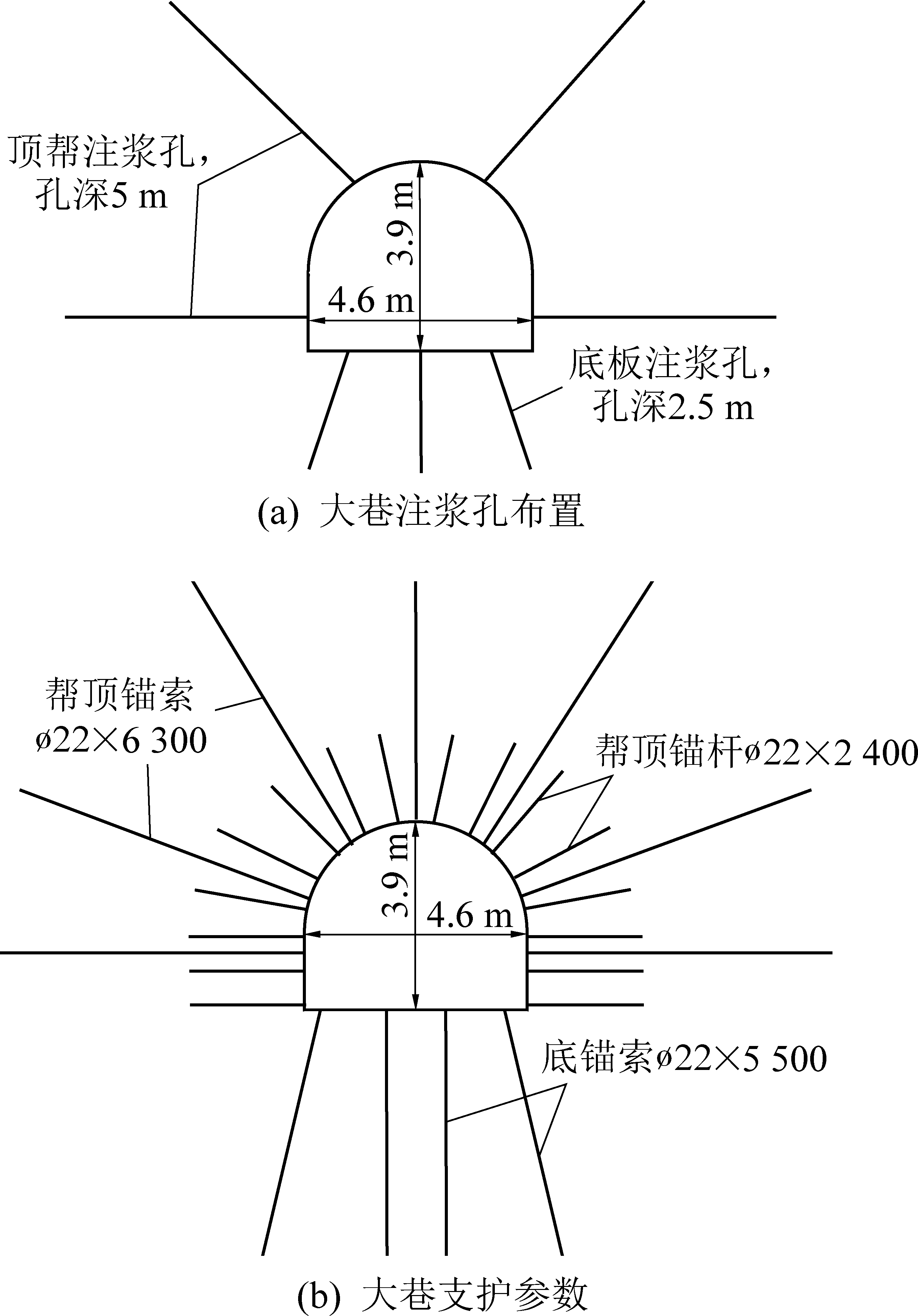

基于以上支护原则,提出大巷支护方案如图8所示:①大巷全断面采用水泥浆注浆加固,帮顶注浆孔深5 m,底板注浆孔深2.5 m(图8a),注浆压力1~3 MPa,底板注浆完成3 d后进行锚索加固;②顶板及两帮采用直径22 mm、长2.4 m锚杆进行锚固,锚杆预紧转矩为300 N·m,预紧力不低于70 kN;③顶板及两帮锚索直径22 mm、长6.3 m,锚索间排距为1.2 m,配套300 mm×330 mm×16 mm高强度钢板,锚索预紧力不低于180 kN;④底板采用直径22 mm、长5.5 m的高强度锚索进行加固,利用自主研发的新型耐水锚固剂进行锚固,锚索预紧力不低于180 kN,配套300 mm×330 mm×16 mm高强度钢板及直径6.5 mm的钢筋网护表构件支护,锚索锚固长度2.0 m,自由段全长一次性注浆实现全长预应力锚固。

图8 大巷支护与加固设计示意

Fig.8 Schematic plot of support and reinforcement of main return roadway

4 工程应用效果

1)巷道表面位移。大巷内设置了3个测站测量大巷表面位移(图9),用以评估大巷改进支护系统是否合理有效。大巷支护完成后的40 d内是大巷变形迅速增加时期,40~200 d期间,大巷变形逐步趋于稳定。3个测站实测大巷变形量最大的为测站3,最小的为测站1,测站3实测大巷两帮移近量、底鼓及顶板下沉量最大分别为202、92、59 mm,底鼓量远高于顶板下沉及两帮移近,但巷道整体变形得到有效改善,底板围岩稳定性大幅提高(图10)。

图9 巷道变形曲线

Fig.9 Convergence curves of main return roadway

图10 回风大巷支护状况

Fig.10 Reinforcement states of main return roadway

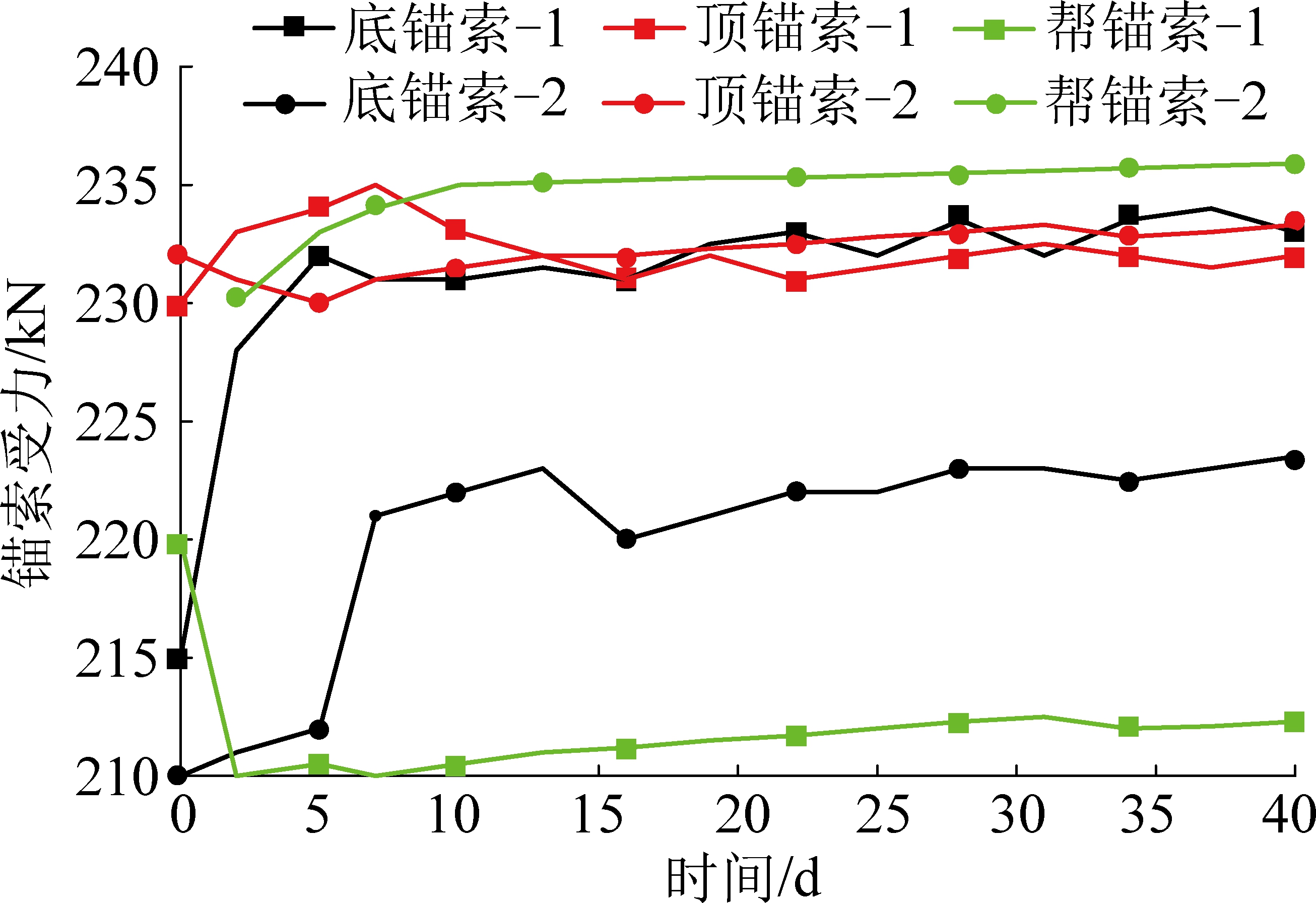

2)锚索受力。大巷顶底板及两帮锚索上安装测力计监测底板锚索受力变化,监测结果如图11所示。锚索安装后,巷道全断面锚索受力在40 d内呈现整体上升趋势,之后趋于平稳,这与实测大巷变形特征一致,在改进支护作用下大巷底板支护系统受力变形趋于稳定。

图11 锚索受力监测结果

Fig.11 Anchor cable force monitoring result

5 结 论

1)深部高地应力富水黏土软岩巷道底板在高地应力及水理因素影响下发生挤压流动性底鼓和膨胀性底鼓,巷道呈现全范围、渐变性及整体性的底鼓特征,单纯的加固顶板及两帮不足以有效控制巷道的强烈底鼓问题。

2)UDEC离散元数值模拟研究表明,锚注支护对于减小深部高应力开采条件围岩塑性区分布作用不明显,其主要作用在于控制底板围岩浅部张拉裂纹的产生和深部剪切裂纹的产生、扩展延伸及贯通,抑制底板导水裂隙带的形成,避免围岩遇水泥化弱化岩体强度;锚索支护系统为底板围岩提供支护应力场可有效抑制底板围岩应力释放,避免浅部近零应力区形成及深部围岩应力释放,确保围岩的稳定应力状态。

3)自主研发了适合积水条件下锚杆(锁)锚固新型耐水锚固剂,实验室实测含水率为100%时锚固力达196.3 kN,现场实测富水底板条件锚索拉拔力达209 kN以上,可有效解决富水条件下锚杆(索)锚固问题,利于充分发挥锚杆(索)支护作用。

4)现场试验研究表明,采用锚注支护加固底板后,底板锚索支护系统与底板围岩系统处于稳定状态,底板围岩系统与支护系统可形成整体抵抗高水平应力挤压导致的底鼓变形,实测大巷底鼓最大变形为202 mm,锚注支护有效控制了深部高应力富水黏土软岩强烈底鼓问题。

[1] 康红普,范明建,高富强,等.超千米深井巷道围岩变形特征与支护技术[J].岩石力学与工程学报,2015,34(11):2227-2241.

KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al.Deformation and support of rock roadway at depth more than 1000 meters[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2227-2241.

[2] 康红普,陆士良.巷道底鼓机理的分析[J].岩石力学与工程学报,1991,10(4):362-362.

KANG Hongpu,LU Shiliang.Analysis of roadway floor heave mechanism[J].Chinese Journal of Rock Mechanics and Engineering,1991,10(4):362-362.

[3] 姜耀东,赵毅鑫,刘文岗,等.深部开采中巷道底鼓问题的研究[J].岩石力学与工程学报,2004,23(14):2396-2401.

JIANG Yaodong,ZHAO Yixin,LIU Wengang,et al.Research on floor heave of roadway in deep mining[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(14):2396-2401.

[4] KANG H P,LIN J,FAN M J.Investigation on support pattern of a coal mine roadway within soft rocks-a case study[J].International Journal of Coal Geology,2015,140(1):31-40.

[5] 李学华,王卫军,侯朝炯.加固顶板控制巷道底鼓的数值分析[J].中国矿业大学学报,2003,32(4):436-439.

LI Xuehua,WANG Weijun,HOU Chaojiong.Numerical analysis of reinforced roof control roadway floor heave[J].Journal of China University of Mining and Technology,2003,32(4):436-439.

[6] 陆士良,姜耀东.巷道底鼓的机理和防治[J].中国煤炭,1995(8):13-17.

LU Shiliang,JIANG Yaodong.Mechanism and prevention of floor heave in roadway[J].China Coal,1995(8):13-17.

[7] 康红普,冯志强.煤矿巷道围岩注浆加固技术的现状与发展趋势[J].煤矿开采,2013,18(3):1-7.

KANG Hongpu,FENG Zhiqiang.Status and development tendency of roadway grouting reinforcement rechnology in coal mine[J].Coal mining Technology,2013,18(3):1-7.

[8] 康红普.我国煤矿巷道锚杆支护技术发展60年及展望[J].中国矿业大学学报,2016,45(6):1071-1081.

KANG Hongpu.Sixty years development and prospects of rock bolting technology for underground coal mine roadways in China[J].Journal of China University of Mining and Technology,2016,45(6):1071-1081.

[9] 柏建彪,李文峰,王襄禹,等.采动巷道底鼓机理与控制技术[J].采矿与安全工程学报,2011,28(1):1-5.

BAI Jianbiao,LI Wenfeng,WANG Xianyu,et al.Mechanism of floor heave and control technology of roadway induced by mining[J].Journal of Mining and Safety Engineering,2011,28(1):1-5.

[10] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[11] GAO F,STEAD D,COGGAN J.Evaluation of coal longwall caving characteristics using an innovative UDEC Trigon approach[J].Computers and Geotechnics,2014,55:448-460.

[12] Itasca Consulting Group Inc,2014.UDEC(Universal Distinct Element Code),Version 6.0(Itasca,Minneapolis).

[13] 康红普,姜铁明,高富强.预应力在锚杆支护中的作用[J].煤炭学报,2007,32(7):680-685.

KANG Hongpu,JIANG Yiming,GAO Fuqiang.Effect of Pretensioned Stress to Rock Bolting[J].Journal of China Coal Society,2007,32(7):680-685.