0 引 言

随着煤炭资源的持续开采,很多矿井相继进入深部开采,进而出现了高温、高压、巷道维护难等一系列突出的问题[1-2]。由于中国的煤炭资源大多采用地下方式开采,从工作面回采煤炭资源的角度考虑,工作面上下平巷采用沿底掘进的方式布置时,不会造成三角煤损失[3]。但当煤层厚度较大且煤的强度较低时,采用这种方式将造成托顶煤巷道,给巷道支护带来困难,同时,还可能出现巷道内瓦斯集聚问题。当煤层赋存瓦斯含量较高时,巷道沿底掘进过程中破坏煤层原有的应力平衡状态,造成煤层微裂隙内赋存的瓦斯等气体释放到巷道内,增大巷道内的瓦斯浓度,极易造成瓦斯超限[4]。相对于沿底掘进的巷道,沿顶板掘进回采巷道,顶板更容易维护,且容易避免巷道内瓦斯超限,但需解决沿顶掘进后巷道顶板的支护和厚煤层的高效回采问题。大量的工程应用表明,在厚煤层沿顶掘进采用锚网索等主动支护控制巷道顶板变形,利于提高围岩自身的承载能力,利于巷道稳定。徐磊等[5-6]通过研究认为,采用“三高”锚杆支护巷道,利于巷道稳定。该方面的研究已有很多成功的现场工程实践可以参考[7-9]。但对于断面尺寸超过15 m2,应力增高系数大于3的大断面、强动压回采巷道,围岩破碎区、塑性区明显向深部扩展,破碎区的深入,塑性区的扩展造成巷道围岩内部的支护体长期处于流变状态,导致锚杆(索)的锚固能力大打折扣[10-12]。在超高回采巷道支护上,传统支护方式支护效果差、巷道变形大、严重影响安全生产[13-15]。

贺驼煤矿结合自身巷道掘进和维护特点,1112工作面上平巷采用沿底板掘进架棚支护,而下平巷采用沿顶掘进锚网支护,这样造成工作面下端头存在底煤问题,底煤厚约4 m,造成了资源浪费。针对厚煤层沿顶掘进后,如何提高煤炭资源采出率问题,张盛等[16]提出了厚煤层沿顶掘进并沿底回采技术。因此,贺驼煤矿为了增加煤炭资源的采出率,从自身产能、采掘接替情况出发,在1112工作面下平巷超前开挖回采底煤,这样就出现了巷道超高问题,巷道顶部需要采用木垛充填。但木垛充填工作量大,效率低,更重要的难题是井字木垛在护顶过程中接顶不充分、承载能力低且易变形,造成支撑下平巷顶部木垛的单体支柱工作阻力小、受力不均等。井字木垛极易发生倾倒,护顶效果差,易诱发顶板事故,对工作面的安全回采构成严重威胁。鉴于此,结合贺驼煤矿的实际生产条件,提出了适应性更强、护顶效果更好的袋式充填顶板支护方式。

1 工程概况

1.1 工作面地质条件

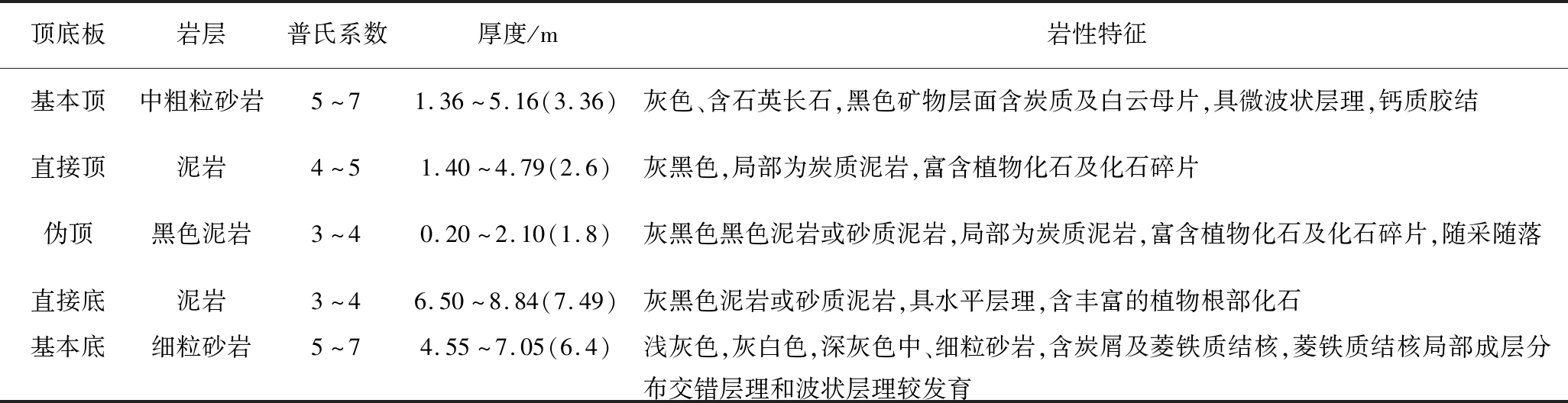

1112工作面位于11采区南翼,东部邻近设计的1114工作面,西部为11102工作面采空区,南部为贺驼煤矿与鹤煤四矿矿井边界及防隔水煤柱界,北部邻近总回风下山保护煤柱界。工作面开采二1煤层,平均开采厚度为7.35 m,1112工作面煤层总体呈单斜构造,平均煤层倾角14°,倾向长度122 m,走向长度740 m,工作面面积达84 327 m2。工作面煤层及顶底板情况见表1。

表1 工作面煤层顶、底板情况

Table 1 Conditions of roof and floor of coal seam in working face

顶底板岩层普氏系数厚度/m岩性特征基本顶中粗粒砂岩5~71.36~5.16(3.36)灰色、含石英长石,黑色矿物层面含炭质及白云母片,具微波状层理,钙质胶结直接顶泥岩4~51.40~4.79(2.6)灰黑色,局部为炭质泥岩,富含植物化石及化石碎片伪顶黑色泥岩3~40.20~2.10(1.8)灰黑色黑色泥岩或砂质泥岩,局部为炭质泥岩,富含植物化石及化石碎片,随采随落直接底泥岩3~46.50~8.84(7.49)灰黑色泥岩或砂质泥岩,具水平层理,含丰富的植物根部化石基本底细粒砂岩5~74.55~7.05(6.4)浅灰色,灰白色,深灰色中、细粒砂岩,含炭屑及菱铁质结核,菱铁质结核局部成层分布交错层理和波状层理较发育

注:括号内为平均厚度。

1.2 工作面巷道布置

1112工作面下平巷设计断面为矩形,沿煤层顶板布置,掘进宽度4.7 m,回采帮高3.4 m,煤柱帮高2.8 m。为提高资源采出率,回采期间采取超前工作面30 m挖底的方式对巷道底煤进行回采,挖底至煤层底板,平均挖底深度约4 m,挖底后对巷道顶部用无机材料进行充填,充填高度约4 m,充填期间用单体支柱配合π形梁支护,充填后巷道高度约3 m。

2 袋式充填顶板支护技术

2.1 技术方案

2.1.1 袋式充填顶板支护技术概述

该技术的实现方式为在工作面超前支承压力影响范围内的巷道中部搭建充填体支撑平台,平台采用单体支柱支撑,平台上放置充填袋,充填袋顶面悬挂在巷道顶板上,充填袋自由面侧加装挡杆、金属网、木板(防止充填袋胀破),往充填袋内充入空气使之膨胀至完全贴合充填空间,之后用高速制浆机往里充填浆液。其材料为双组份无机材料,由A、B两种无机矿粉材料组成,具备完全阻燃,无毒无腐蚀性、早强、速凝、材料消耗量小、可远距离泵送等优点,该材料能够适用于不同的水灰比,水灰比可以在3∶1~8∶1调整,可以根据现场需要选用合适的水灰比。

2.1.2 最佳充填时机

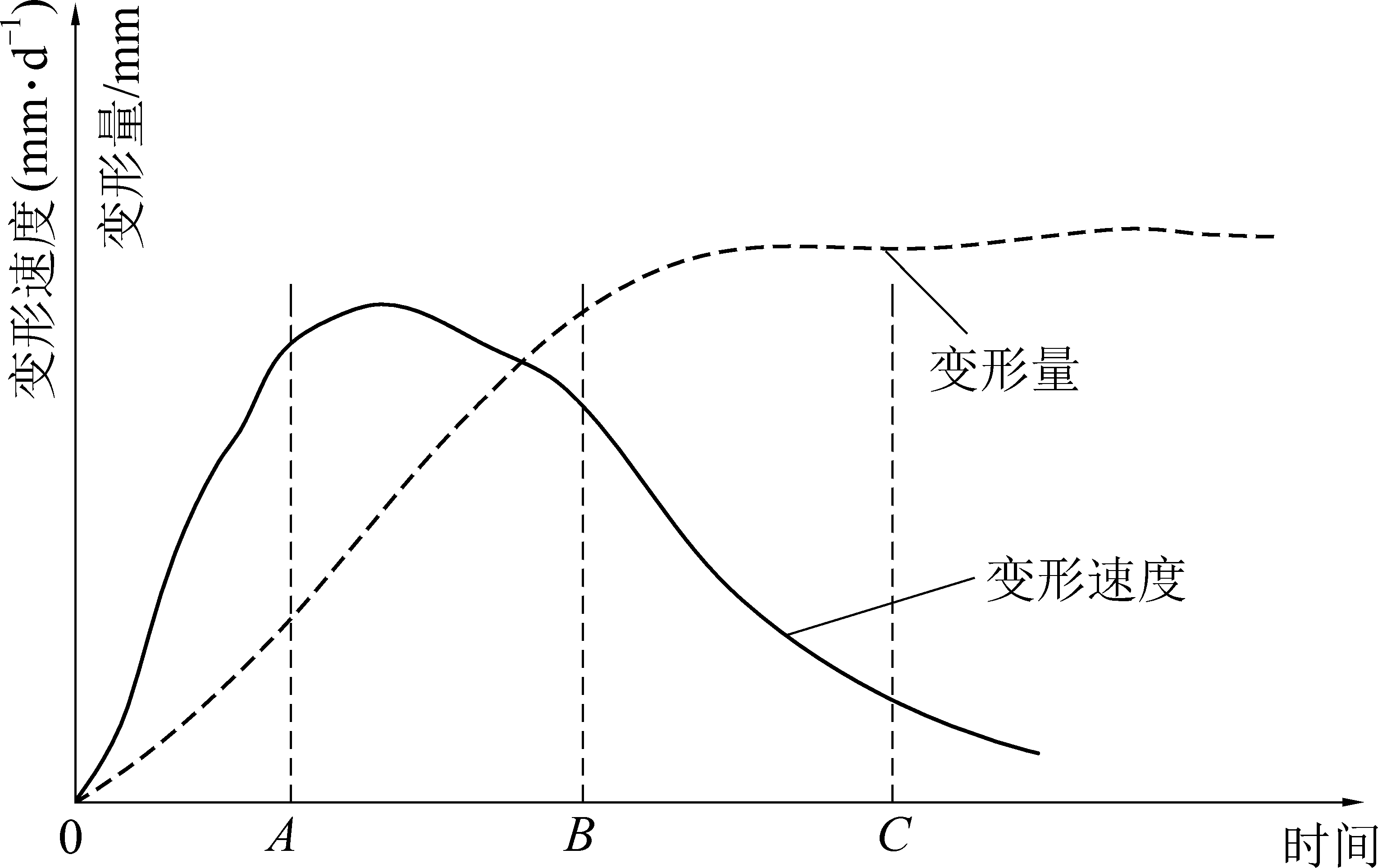

充填作业滞后巷道挖底作业的时间不同,巷道围岩的变形破坏也不一样,充填加固效果也有差异。充填时间越早,充填体起作用也越早,围岩强度损失越少,对围岩变形的抑制能力也越高,巷道越稳定。及早充填围岩本身强度相对较高,为使浆液固结体的承载能力和变形能力都和围岩相适应,就要求充填体有更高的强度与变形性能。而滞后时间过长,围岩强度损失极大,充填护顶的效果较差,因此,开始注浆的时间也不能太滞后,应保证围岩本身有足够的强度。综上述,应在围岩变形速度开始变慢时进行注浆支护。围岩变形破坏的各个阶段具备不同的充填适宜性(图1)。

图1 围岩变形破坏过程

Fig.1 Deformation and failure process of surrounding rock

OA段,围岩变形加速阶段,自承载能力强,该阶段充填需要材料强度较高,变形性能好;AB段,为变形速度变缓阶段,围岩有一定自承能力,充填效果较好,为最佳充填时机;BC段,围岩自承能力损失殆尽,破坏程度最大,难以再靠对其充填来恢复强度和维持巷道的稳定。

2.1.3 充填体支撑平台的搭建

1)使用ø12.5 mm钢丝绳配合绳卡将4根长度不小于3 m红松木分别固定在架棚巷道两侧,每侧固定2根,分段进行固定,每段距离800 mm,固定高度不小于3 m。

2)采用长度不小于4.2 mπ形梁依次搭设在固定好的红松木上,π形梁与红松木之间使用8号铁丝进行固定,π形梁间距为600 mm,每次至少打设10棚,每10棚为1个充填平台。

3)π形梁上铺设金属网将底部进行封闭。金属网规格:网孔70 mm×70 mm,金属网搭接处采用铁丝连接,搭接处和固定的长度均不小于200 mm。

4)金属网铺设结束后,在金属网上铺设阻燃网片,阻燃网片规格:2.3 m×1.2 m,网片必须展开,呈鱼鳞状铺设,阻燃网片搭接处用铁丝或者阻燃网绳进行连接,搭接长度不小于200 mm。

平台搭设完毕后,木板保持水平,严禁歪斜。平台高度不得超过2.0 m,否则平台上人员必须使用保险带。平台上最多允许同时停留2名施工人员。

2.1.4 充填袋设计

充填袋采用防水布制成,其承重规格为140 g/m2,充填袋的尺寸(长×宽×高)为5 000 mm×4 200 mm×6 400 mm(可根据需要进行改动)。充填袋应具有足够的强度,有抗静电、阻燃的性能,以符合煤矿安全规程的要求,加工接缝要结实牢靠,形状满足每次充填及吊挂的要求,设计1个进料口,2个排气口,进料口和排气口均设置在靠近巷道高帮侧。充填袋设计如图2所示。

图2 充填袋

Fig.2 Filling bag

2.1.5 吊挂充填袋

1)吊挂充填袋时,施工人员必须系安全带。充填袋上部要充分展开和整齐放置,确保上部挂钩固定在相应的位置,从而避免在充填过程中出现压袋现象。

2)为防止顶部锚索扎破充填袋,在巷道最高点打设“井”字木垛,打设木垛使用圆木规格为:ø180 mm×2 000 mm圆杂木,木垛用8号铁丝或ø 12.5 mm钢丝绳配合绳卡固定或用废旧编织袋(充填料袋)将锚索、锚杆进行包裹,并用铁丝扎紧。

3)为防止帮部锚索或锚杆扎破充填袋,用废旧编织袋或者充填料袋子将锚索、锚杆进行包裹。并用铁丝进行扎紧。

4)用8号铁丝制作成的挂钩将充填袋吊挂至顶板,挂钩间距为50 mm。进料口和排气口均设置在靠近巷道高帮侧。

5)吊挂充填袋结束后,在π形梁下方打设单体支柱支护,一梁四柱,单体支柱排距600 mm。如果单体支柱超高时,可在π形梁下打设“井”字木垛,打设木垛使用圆木规格为:ø 180 mm×2 000 mm圆杂木。打设木垛时,必须按照先支后拆的原则。单体支柱承压过大时,需打设走向抬棚加强支护,长1 200 mm铰接梁配合单体液压支柱,一棚一柱。单体支柱必须悬挂防倒绳。

6)在充填袋自由面侧使用直径8.325 cm钢管、直径13.33 cm风水管(长度为5 000 mm)和长度不小于2 000 mm木板进行防护。将钢管套入风水管内横向打设,风水管(钢管)间距不大于300 mm。在钢管内侧加装木板,木板纵向打设,木板间距不大于500 mm。根据现场实际情况,可适当调整风水管(钢管)间距、木板间距。进行防护时,先对巷道两帮打设放置风水管(钢管)的肩窝,肩窝深度不小于400 mm,肩窝宽度要不小于200 mm。风水管(钢管)与金属网之间的距离不小于200 mm。待风水管(钢管)打设完毕后,将木板放置在金属网和风水管(钢管)之间,并使用铁丝将木板固定在金属网上,同时用木楔子打设在放置风水管(钢管)的肩窝内,使风水管(钢管)和木板固定在一起。在木板与充填袋之间铺设金属网,金属网规格:网孔70 mm×70 mm,金属网搭接处采用铁丝连接,搭接处和固定的长度均不小于200 mm。吊挂的金属网底部与π形梁上的金属网用铁丝进行连接。

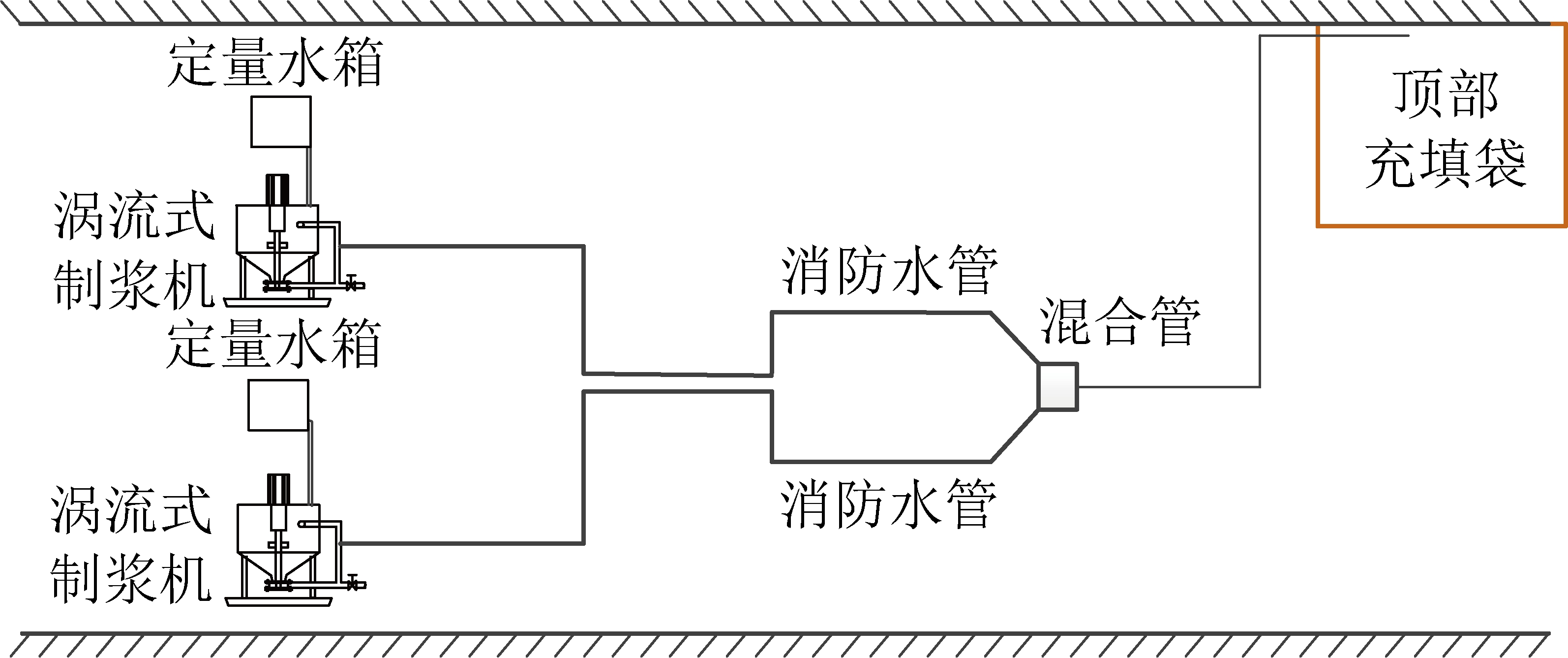

2.2 充填工艺

采用高速制浆充填系统,该系统作为回采巷道顶板袋式充填项目配套系统,简单、可靠、充填速度快,充填系统如图3所示。

该高速制浆充填系统与目前常用的往复式双液注浆泵相比具有以下优点:

1)可实现定量、快速加水。对于各类注浆、充填工程,浆液水灰比对充填质量和成本影响较大,材料采用包装袋包装,容易计量,但加水却不容易计量,完全靠工人自觉,且多数通过小直径高压胶管供水,供水速度较慢。研发的矿用气控定量水箱,具备自动控制功能,且可根据需要调整供水量,同时能够实现供水和搅拌平行作业,提高了供水效率。

图3 高速制浆充填系统

Fig.3 High-speed pulping and filling system

2)搅拌效率高。注水时间一般不超过20 s,人工加料60 s,纯搅拌时间20 s,排浆20 s,从加水搅拌,到排浆完成约需120 s,远快于普通搅拌机,且浆液混合更匀,搅拌效果更好。

3)具备搅拌和泵送一体化功能。设备具备搅拌和泵送一体化功能,通过气动旋转阀操控换向。

4)充填能力大。泵送充填能力达30~50 m3/h,远高于一般注浆泵。

5)系统简单、投资少。系统均为常规设备构成,投资较液压泵或气动注浆泵少,且设备可靠,配件维护费用低。

2.3 现场充填效果检验

观测目的:单体支柱起支撑充填体的作用,单体支柱所受压力变化能直接反映充填体来自顶板的垂直应力变化,通过观测单体支柱压力变化,分析充填体稳定性、充填体与巷道接触情况,单体支柱工作压力达标情况。

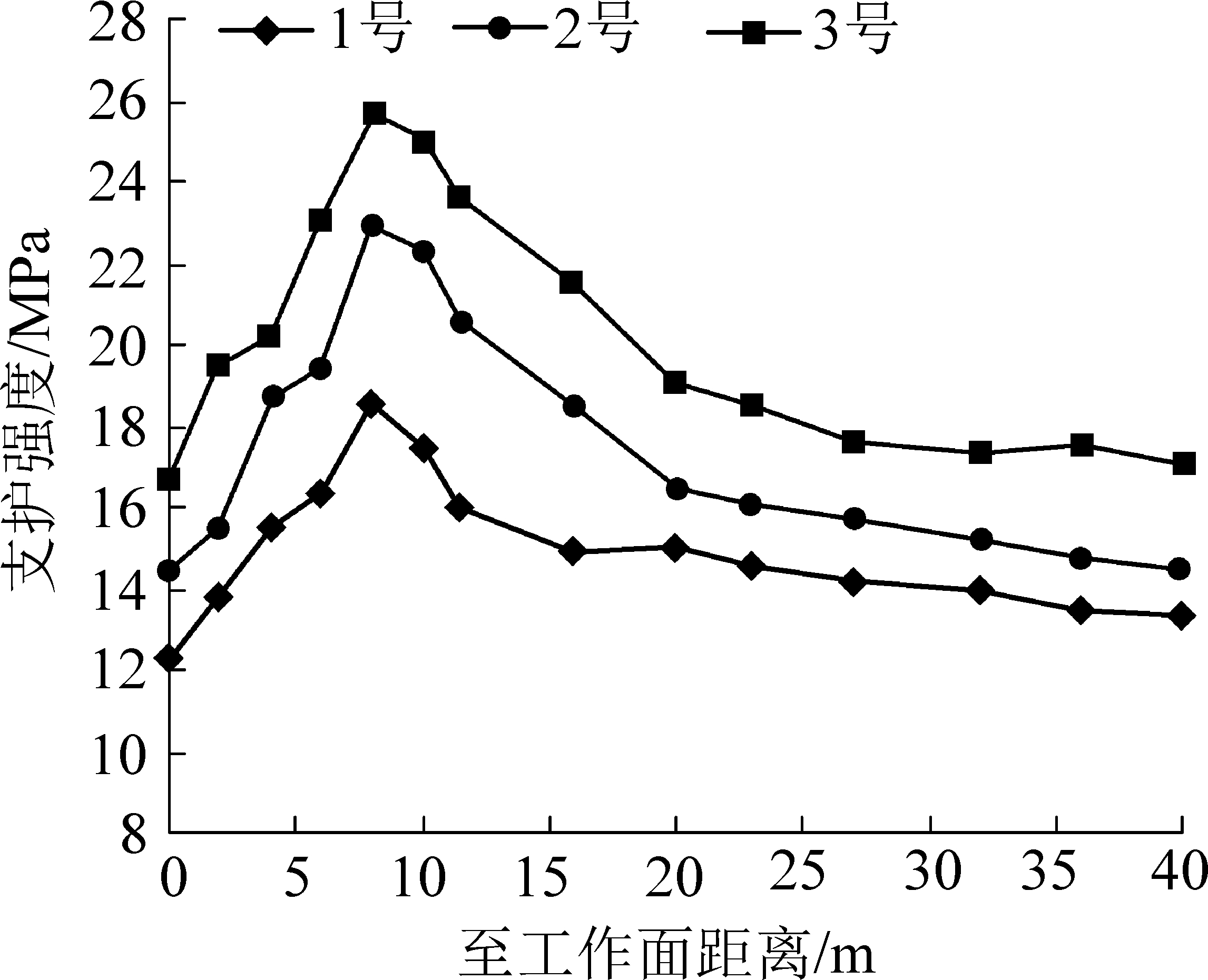

测点布置:下平巷超前工作面20 m以外,选取2个充填体,共布置6台单体支柱测压仪,每个充填体安装3台,其编号为1、2、3、4、5、6号。

观测结果分析:通过对一系列数据汇总分析,可以得到工作面超前支承压力分布、单体支柱支护阻力情况,从而分析工作面来压期间的充填体稳定性。

由于工作面推进速度较慢,顶板充填进度慢,单体支柱压力观测周期较长,现选取第1个充填体下的3个单体支柱测压仪记录的数据并结合端头支架压力数据作为观测结果,如图4所示。

由单体支柱应力曲线可知单体支柱最小支护强度12.3 MPa,最大支护强度25.7 MPa。3个单体支柱压力相差较大,可能原因有:①单体支柱初撑力不同,当来压受力时,压力呈现不一致现象;②挖底后底板预留煤体厚度不一致造成底板强度不同,当来压受力时,造成单体支柱压力差别较大;③3个单体支柱在巷道内不同位置,顶板压力不同,造成单体支柱压力差别较大。

图4 单体支柱支护强度

Fig.4 Working resistance of single pillar

通过单体支柱应力分析得出巷道袋式充填顶板支护技术能够有效提高单体支柱支护强度,从而保证巷道内底煤的正常回采工作。由图4可知,工作面超前支承压力峰值在工作面前方7~9 m处。

通过现场观察,巷道顶板对充填体有挤压作用,充填体接顶效果好,充填体强度足够,没有出现大变形,充填体没有出现损坏的情况,充填体强度足够。因此,巷道袋式充填顶板支护技术能够有效提高单体支柱支护强度,从而保证巷道底煤的正常回采工作。

3 经济效益分析

下平巷沿顶布置,工作面液压支架压煤28架,每米丢失煤炭约120 t。工作面剩余可采长度270 m。若对下平巷进行顶部木垛支护可挖底2.5 m,充填材料护顶可挖底3.5 m,木垛支护每米可多回采煤炭资源57 t,共可多回采15 390 t,按照吨煤单价950元计算,可增加利润1 462万元。袋式充填护顶每米可多回采煤炭资源约90 t,共可多回采24 300 t,可增加利润2 308万元。袋式充填顶板支护相比木垛支护多增加利润846万元。

4 结 论

1)通过现场充填效果检验,巷道应力峰值处充填体完整性好,并未有挤压变形的情况出现。巷道顶板对充填体有挤压作用,充填体接顶效果好,充填体强度足够,没有出现大变形,顶板下沉量较小对顶板有较好的支撑作用,充填体无损坏。因此,该充填支护技术能有效提高单体支柱工作阻力。

2)超高回采巷道采用袋式充填顶板支护技术,解决了采用木垛充填工作量大、工人劳动强度大、效率低、接顶不充分、承载能力低且易变形、单体支柱支护强度小稳定性差等一系列问题。采用新型注浆充填材料实施顶部充填支护有效改善了区段巷道顶部的整体性和稳定性。

3)超高回采巷道采用袋式充填顶板支护技术有效解决了厚煤层开采中,沿顶锚网支护回采巷道快速掘进后巷道顶板的支护和高效回采问题。

[1] 康红普,范明建,高富强,等.超千米深井巷道围岩变形特征与支护技术[J].岩石力学与工程学报,2015,34(11):2227-2241.

KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al.Deformation characteristics and support technology of surrounding rock in overkilometer deep roadway[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2227-2241.

[2] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep miningengineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[3] 方新秋,许瑞强,赵俊杰.采空侧综放工作面三角煤失稳机理及控制研究[J].中国矿业大学学报,2011,40(5):678-683.

FANG Xinqiu,XU Ruiqiang,ZHAO Junjie.Study on the instability mechanism and control of triangular coal in goaf side fully mechanized caving face[J].Journal of China University of Mining &Technology,2011,40(5):678-683.

[4] 聂百胜,卢红奇,李祥春,等.煤体吸附-解吸瓦斯变形特征实验研究[J].煤炭学报,2015,40(4):754-759.

NIE Baisheng,LU Hongqi,LI Xiangchun,et al.Experimental study on gas desorption-desorption gas deformation characteristics[J].Journal of China Coal Society,2015,40(4):754-759.

[5] 许 磊,吴焕凯,李 博,等.巨高巷道围岩稳定及控制[J].岩石力学与工程学报,2014,33(S2):3891-3902.

XU Lei,WU Huankai,LI Bo,et al.Stabilization and control of surrounding rock in Jugaoroadwa[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(S2):3891-3902.

[6] 许 磊,何富连,蒋红军,等.超高巷道巷帮变形特征及支护技术[J].煤矿安全,2013,44(6):84-87.

XU Lei,HE Fulian,JIANG Hongjun,et al.deformation characteristics and support technology of roadway in super high roadway [J].Safety in Coal Mines,2013,44(6):84-87.

[7] 张 镇,康红普.煤巷锚杆-锚索支护的预应力协调作用分析[J].煤炭学报,2010,35(6):881-886.

ZHANG Zhen,KANG Hongpu.Analysis of prestressing coordination effect of bolt-anchor support in coal roadway [J].Journal of China Coal Society,2010,35(6):881-886.

[8] 张 农,袁 亮.离层破碎型煤巷顶板的控制原理[J].采矿与安全工程学报,2006,23(1):34-38.

ZHANG Nong,YUAN Liang.Control principle of separating and broken roof rock strata in roadway[J].Journal of Mining &Safety Engineering,2006,23(1):34-38.

[9] 耿继业,王方田,张 洋,等.高应力煤巷围岩控制关键技术研究[J].煤炭科学技术,2019,47(9):189-196

GENG Jiye,WANG Fangtian,ZHANG Yang,et al.Research on key technology of surrounding rock control in high stress coal roadway [J].Coal Science and Technology,2019,47(9):189-196.

[10] 成小勇.大采高工作面超高巷道掘进支护技术[J].煤矿开采,2009(5):50-51.

CHENG Xiaoyong.Tunneling support technology for ultra-high roadway at large mining height working face[J].Coal Mining,2009(5):50-51.

[11] 李燕飞.特厚煤层超高煤帮大断面巷道支护技术[J].中国煤炭工业,2011(4):48-49.

LI Yanfei.Roadway support technology of super high section with super thick coal seam[J].China Coal Industry,2011(4):48-49.

[12] 杨春华.岩巷特殊超高硐室施工工艺探究[J].能源技术与管理,2008(4):72-74.

YAN Gchunhua.Research on construction technology of special super-high chamber in rock roadway[J].Energy Technology and Management,2008(4):72-74.

[13] 陈晓祥,杨凯凯,徐仪昌,等.高应力回采巷道围岩变形特征及协调支护技术研究[J].河南理工大学学报:自然科学版,2012,31(4):397-402.

CHEN Xiaoxiang,YANG Kaikai,XU Yichang,et al.surrounding rock of high-stress mining roadway study on deformation characteristics and coordinated support technology [J].Henan University of Technology Journal of Natural Science,2012,31(4):397-402.

[14] 郜进海,镐 振,吕兆恒.构造应力区巷道变形破坏特征及控制技术研究[J].河南理工大学学报:自然科学版,2012,31(4):409-414.

GAO Jinhai,HAO Zhen,LYU Zhaoheng.Deformation and failure characteristics of roadway in tectonic stress zone research on sign and control technology [J].Journal of Henan University of Technology:Natural Science Edition,2012,31(4):409-414.

[15] 李金泉,刘少伟,张 辉,等.特厚煤层全煤扩修巷道的围岩稳定性与合理支护参数研究[J].河南理工大学学报:自然科学版,2010,29(5):596-600.

LI Jinquan,LIU Shaowei,ZHANG Hui,et al.Extra thick seam full coal expanding roadway study on surrounding rock stability and reasonable supporting parameters [J].Henan Institute of Technology,Journal of the University:Natural Sciences,2010,29(5):596-600.

[16] 张 盛,赵文峰,王小良,等.软弱厚煤层沿顶掘进并沿底回采技术研究[J].煤炭科学技术,2019,47(1):79-84.

ZHANG Sheng,ZHAO Wenfeng,WANG Xiaoliang,et al.Research on the technology of roof tunneling and bottom mining in soft and thick coal seam [J].Coal Science and Technology,2019,47(1):79-84.