特约综述

高有进(1963—),男,河南辉县人,博士,教授级高级工程师,国务院政府特殊津贴专家。1995—2002年任郑州煤矿机械厂副厂长、总工程师,2002—2018年任郑州煤矿机械集团股份有限公司副总经理、总工程师。现任河南省煤矿智能开采技术与装备重点实验室主任,河南理工大学智能开采研究院院长、特聘教授、博士生导师,华中科技大学兼职教授。兼任中国煤炭工业技术委员会委员、中国矿用产品专业委员会副主任委员、中国矿用产品油品委员会副主任委员、河南省煤炭学会常务理事等。荣获河南省学术技术带头人称号,为国家科技部项目评审专家,国家奖励办专家。

高有进高工主要从事综采工作面智能化技术及成套装备研究工作。主持研发的高度为3.5、4.0、4.5、5.0、5.5 m等系列国产化高端液压支架,彻底打破了国外液压支架厂商对我国高端市场的垄断。主持首创研发的6.2、6.3、7.0、7.5、8.0、8.8 m等系列大采高高端液压支架,奠定了我国在6 m以上超大采高液压支架领域的国际领先地位。主持研发的煤矿智能开采技术与装备,目前已推广应用近200个综采智能化工作面。

主持国家级、省市级重大科技项目10余项,主持了河南省煤矿智能化建设与验收标准起草、修订工作。主要成果获得国家级、省部级科技进步奖9项,其中国家科技进步二等奖2项,省部科技进步一等奖4项。获得第一发明人授权专利36项。

煤炭是我国重要的基础能源。根据中国工程院相关报告预测:到2030年,煤炭在我国能源结构中所占比例为50%;直至2050年,仍将以40%的占比高居榜首[1]。煤矿安全高效生产是确保我国经济发展和社会稳定的重要基础之一。

煤矿智能化开采是我国能源战略的重要发展方向。2020年2月,由国家发展改革委、国家能源局等八部委联合印发的《关于加快煤矿智能化发展的指导意见》,对煤矿智能化发展阶段性目标和任务提出具体要求:到2035年,各类煤矿基本实现智能化,构建多产业链、多系统集成的煤矿智能化系统,建成智能感知、智能决策、自动执行的煤矿智能化体系[2]。河南、山东、山西、内蒙古、安徽、贵州等煤炭主产区先后出台了煤矿智能化建设的实施方案,确定了各省煤矿智能化建设的具体任务和目标。

长期以来,煤矿开采作为高危和艰苦行业,对人才的吸引力很小。2005年,第1次全国经济普查结果显示,全国煤炭行业法人8.2万个,从业人员达到888.8万人[3]。然而,近年来,随着我国金融、IT、电子商务、新型物流等行业蓬勃发展,对煤炭行业的从业人员形成巨大冲击,导致煤炭行业的各类人才流失严重。更为严重的是国内主要煤炭院校相关专业的本科生、研究生报考比例持续走低,而且社会青年进入煤矿生产一线的意愿不高,从而致使煤炭行业的新生力量匮乏,员工老龄化十分严重。2019年第4次全国经济普查时,煤炭行业企业法人已大幅下降到1.3万个,从业人员锐减到347.3万人[4]。此外,随着我国煤炭资源开发的纵深发展,煤矿采深不断增加,地质条件更加复杂,冲击地压、水害、瓦斯突出等多种灾害叠加效应不断显现,给煤矿安全生产提出了更高的新要求。因此,如何确保煤矿生产安全、稳定生产队伍、提高煤矿开采效率是煤炭行业健康可持续发展的重要内容。

煤矿智能化开采是以井下少人化、无人化为目标,通过设备的智能自主控制实现自动化高效采煤。这可将工作人员从高风险区域解放出来,从根本上消除生产过程中的人员伤亡现象。同时,采掘设备的智能自主控制可大幅弱化生产过程对人员的需求,有效缓解人员短缺的问题。此外,在智能开采模式下,井下环境可实现精确感知;冲击地压、有害气体、巷道围岩状态等监控得以完善;大数据分析与事件预测深度融合,形成井下全局信息,并作为工作面设备智能控制的决策依据,从而驱动工作面各个设备控制与决策。在智能控制与决策算法中,以优化出煤品质为目的的性能指标,决定了所设计的控制算法和决策策略必将提升出煤的品质,提高煤矿的经济效益。

综合机械化采煤是我国煤矿开采的主要方式,综采工作面的智能化水平直接决定了我国煤矿智能化程度。厘清综采工作面智能化开采的技术现状、科学问题及技术难点,对于攻克综采工作面智能开采关键技术,提升我国煤矿开采智能化水平意义重大。笔者以综采工作面采、支、运等主要系统的智能化技术为核心,从理论研究和工程实践方面阐述了智能化过程中的科学问题、技术关键和未来展望。

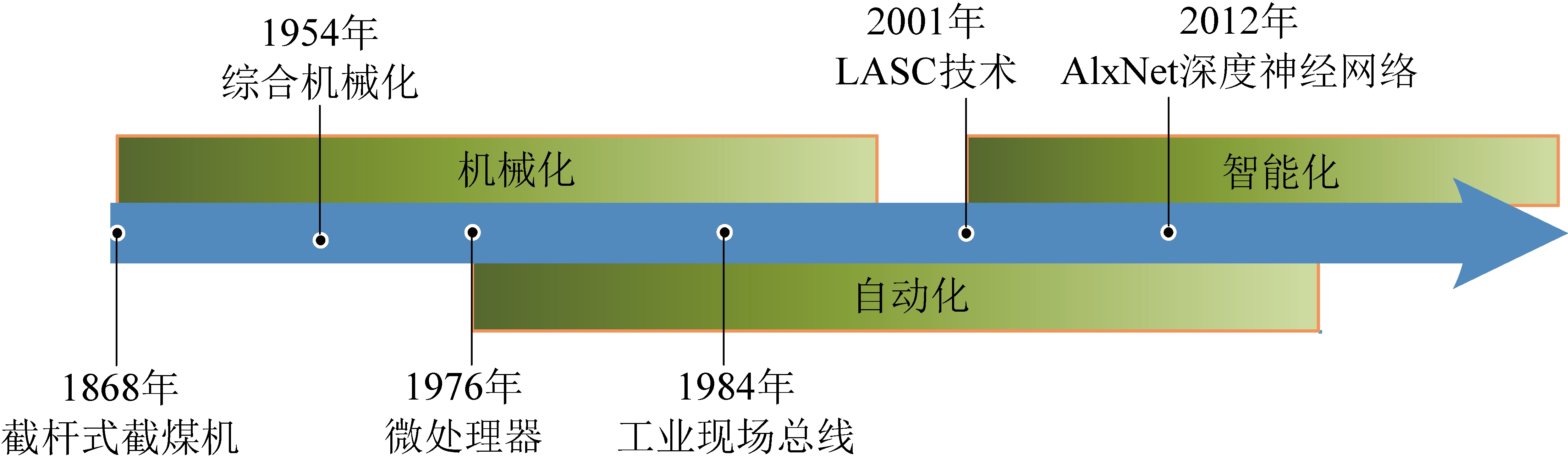

煤矿综采工作面的智能化发展历程大致可划分为机械化、自动化和智能化3个阶段,如图1所示。

图1 煤矿综采工作面的智能化发展历程

Fig.1 Intelligent development history of fully-mechanized coal mining

1)煤矿机械化开采。1868年,世界上第1台商用旋转轮式割煤机在英国诞生[5],拉开了煤矿开采机械化的大幕。到1954年,英国率先将割煤机、输送机和液压支架综合运用,形成了综合机械化采煤。随后,前苏联、德国、波兰等国家逐步开始推进工作面的机械化进程[5]。

我国于1970年在大同煤峪口煤矿1870工作面第1次按照综合机械化开采模式进行工业性试验[6]。通过引进技术、消化吸收,经过半个世纪的发展,我国煤矿的机械化水平取得突飞猛进的发展[7]。特别是自主研制的液压支架、大功率采煤机、刮板输送机等一批重要的煤机设备成功应用于工业现场[8-9],加快了我国煤矿机械化开采的进程。目前,我国大型煤炭企业的采煤机械化程度已达到97.9%[10]。

2)综采工作面的自动化。综采工作面的自动化是在机械化基础上集成微处理器、传感器、现场总线、计算机控制、可编程控制器等技术,通过电机调速、电液控制,实现采煤机、液压支架、刮板输送机等设备的自动化控制。

20世纪60年代初,英国对工作面自动化提出要求,即研究一种远距离操纵工作面设备的系统。但由于微处理器等电子元器件尚未成熟而最终失败[11]。直到1976年,Intel公司推出8位单片机后,单独的微处理芯片在煤矿的运输、环境和水泵站的监控才逐步实现[11]。

随着工业现场总线在1984年推出标准,设备互联、非本地控制等技术使得煤矿综采工作面的自动化水平得到突破性发展[3],其中最具代表性的成果是电液控系统。在电液控制系统中,建立了地面主控计算机、井下主控主机到液压支架传感器和控制器的网络结构。如MARCO公司的控制系统采用BIDI Bus总线实现液压支架间的通信,整个工作面的互联则采用T-Bus总线。而EEP公司的电液控制系统则采用ProfiBus总线连接各个液压支架,并将液压支架与工作面的2台服务器相连[3]。我国的电液控技术发展相对较晚。1988年起,煤炭工业部开始立项对支架电液控制技术进行研究,至1996年,我国完成了首套工作面电液控系统研发和井下工业性试验[12]。2005年,在引进国外技术的基础上,我国研发的电液控系统逐步在国内多个大型煤矿推广[13]。目前,电液控系统已经成为综采工作面的标准配置,也是综采工作面智能化的硬件基础之一。

3)综采工作面的智能化。综采工作面智能化是在自动化基础之上,以工作面少人化或无人化为目标,结合机器视觉、三维激光扫描、多传感器融合等信息感知技术,采用工业互联网、物联网、云平台等数据传输方法,通过大数据分析与挖掘、深度神经网络、多智能体决策等,实现综采工作面设备的智能、自主、最优控制。

综采工作面初级智能控制以远程视频监控为主要信息感知手段,以设备的程序化控制为目标,采用经验存储、顺序控制、反馈控制等方法,实现采煤机记忆截割、工作面调直、液压支架自动跟机移架等功能[4]。2008年,澳大利亚提出LASC技术[14],包括工作面调直、采煤机自动控制、通信及操作接口、信息系统、防撞系统、状态监视等6个功能模块[15-16]。2014年,黄陵煤矿率先在国内实现了综采设备远程可视化监控和记忆割煤[17-19]。2016年前后,LASC技术被引入我国,并在兖矿集团转龙湾矿、国家能源集团宁夏煤业有限公司红柳煤矿、国家能源集团宁夏煤业集团有限公司麦垛山矿和陕西能源凉水井矿业有限公司等地推广应用[20-22]。

2012年,以深度学习为代表的新一代人工智能技术取得重大突破[23],并迅速应用于计算机视觉、大数据挖掘、智能控制等领域。2017年3月,我国首次把人工智能写入政府工作报告,大幅促进了综采工作面智能化的发展。其中,煤岩分界线识别[24]、井下视频目标跟踪[25]、巷道激光点云重建[26]、工作面三维地质模型[27]、工作面设备群组智能控制[28-29]、煤矿大数据分析[30-31]等关键技术已取得可喜进展。综采工作面的智能化水平也正从初级阶段逐步往高级阶段迈进。随着人工智能研究的纵深发展,综采工作面信息感知、智能决策和最优控制等核心问题将取得突破,综采工作面智能的无人化开采必将实现。

综采工作面成套设备主要包括信息感知系统、液压支架群、采煤机、运输系统、供液系统等。各部分通过工业现场总线、以太环网等建立数据链路,可实现地面远程控制、巷道集控仓集中控制和设备本地控制。目前,典型的智能化综采工作面结构如图2所示。

图2 智能化综采工作面典型系统架构

Fig.2 Typical structure of intelligent fully-mechanized coal mining face

目前,综采工作面的被控对象主要是液压支架群、采煤机和刮板输送机。智能控制系统以巷道集控仓和支架电液控系统为核心,形成了信息感知、智能决策、驱动执行、反馈评估的集散控制方式。其中,由摄像头、压力传感器、红外传感器、位移传感器和接近传感器等构成的信息感知子系统,为系统决策提供工作面环境、设备运行状况、设备姿态等信息。供液系统主要为支架电液控提供驱动力,同时也为工作面喷淋装置提供水源。电液控系统是支架的控制核心,其根据感知的信息,通过控制策略对动作做出决策。而巷道集控仓实现采煤机、刮板输送机、支架群的远程协调控制。工作面的视频信息、地质信息、设备信息、操作过程等数据通过工业以太网上传至地面服务器,为地面监控中心提供实时数据。同时,这些数据通过互联网进入云平台,为云端用户提供实时的可视化数据及分析结果。

采煤机是综采工作面的核心设备。目前,采煤机的智能化主要围绕滚筒运动调节和牵引控制2个方面展开研究和工程实践。

采煤机牵引系统采用变频器控制牵引电机驱动采煤机在行走齿轮上往返运动。由于牵引系统的控制精度要求不高,且变频调速技术已经较为成熟,所以牵引控制本身已能满足智能系统的需求。但是,由于牵引控制关系到采煤机位置和姿态,进而影响到煤壁的截割工艺。因此,采煤机的迁移控制衍生出2个主要的问题:采煤机的定位技术和采煤机的规划开采技术。

人工操作模式下,在截割煤壁时采煤机司机根据顶板和底板的起伏,手动调节采煤机滚筒升降,避开顶底板的岩层。而在智能化开采模式下,采煤机需要根据感知信息自主调节滚筒高低。然而,目前工作面精确的地质信息尚不完善,煤岩分界面识别技术尚无法攻克,无法做到实时感知顶底板状态。因此,采煤机滚筒还无法达到真正的智能化调节。在此情况下,记忆截割是一种较好的半智能化方法。此外,在滚筒截割过程中,煤层变化和滚筒截深不同导致截割部的负载变化明显,是典型的负载扰动。如果滚筒调节的控制算法不适配,将导致滚筒的调节鲁棒性差、精度达不到要求,这也是采煤机智能控制领域面临的重要问题之一。

2.2.1 采煤机定位技术现状及难点

采煤机精确定位是记忆割煤、液压支架动作、开采工艺决策的基础。目前,采煤机定位方法主要有3种:红外传感器定位、编码器定位和惯性导航装置定位。

1)红外传感器定位。红外传感器定位是将红外发射装置安装在采煤机上,在每台支架上安装红外接收装置。当采煤机经过液压支架时,支架上的红外接收装置输出开关信息,从而确定采煤机相对于支架的位置。由于采煤机上发射的红外线通常是扇形区域,经常导致多台支架同时接收到信号。因此,需要设计相应算法对接收到架次信息进行修正。修正算法的可靠性和稳定性直接决定了采煤机的定位准确性。

工作面回采是动态的过程,这使得空间定位难以找到恰当的绝对参考位置。而红外传感器定位方法能够为采煤机提供相对于支架的参考位置,这为支架的“降-移-升”和采煤机的截割规划提供了位置基准。但这一方法的定位精度低,一般为液压支架的宽度。此外,在工程应用中,红外传感器偶尔会遭遇砸损、进水、煤尘覆盖等事故,导致数据丢失,从而引起采煤机定位出现丢架、跳架的情况。

2)编码器定位。编码器定位方法是在采煤机牵引部位安装编码器,记录采煤机的增量位置。编码器的定位精度高,故障少,使用方便,目前已被广泛使用。同时为防止累积误差,在工作面回采过程中往往需要定时校正。

编码器位置校正有静态校正和动态校正2种方式。其中,静态校正是在工作面某固定位置安装接近开关,当采煤机处于该位置时,对编码器数据进行校正,从而确定编码器值与工作面位置的关系。动态校正是编码器与红外传感器定位相结合的方法。该方法需要建立编码器输出与红外传感器位置的映射关系;在采煤机运行过程中,当通过红外传感器可以确定采煤机的相对位置时,对该映射关系进行修正。编码器动态校正方法融合了编码器和红外传感器的信息,使得采煤机定位更加准确。

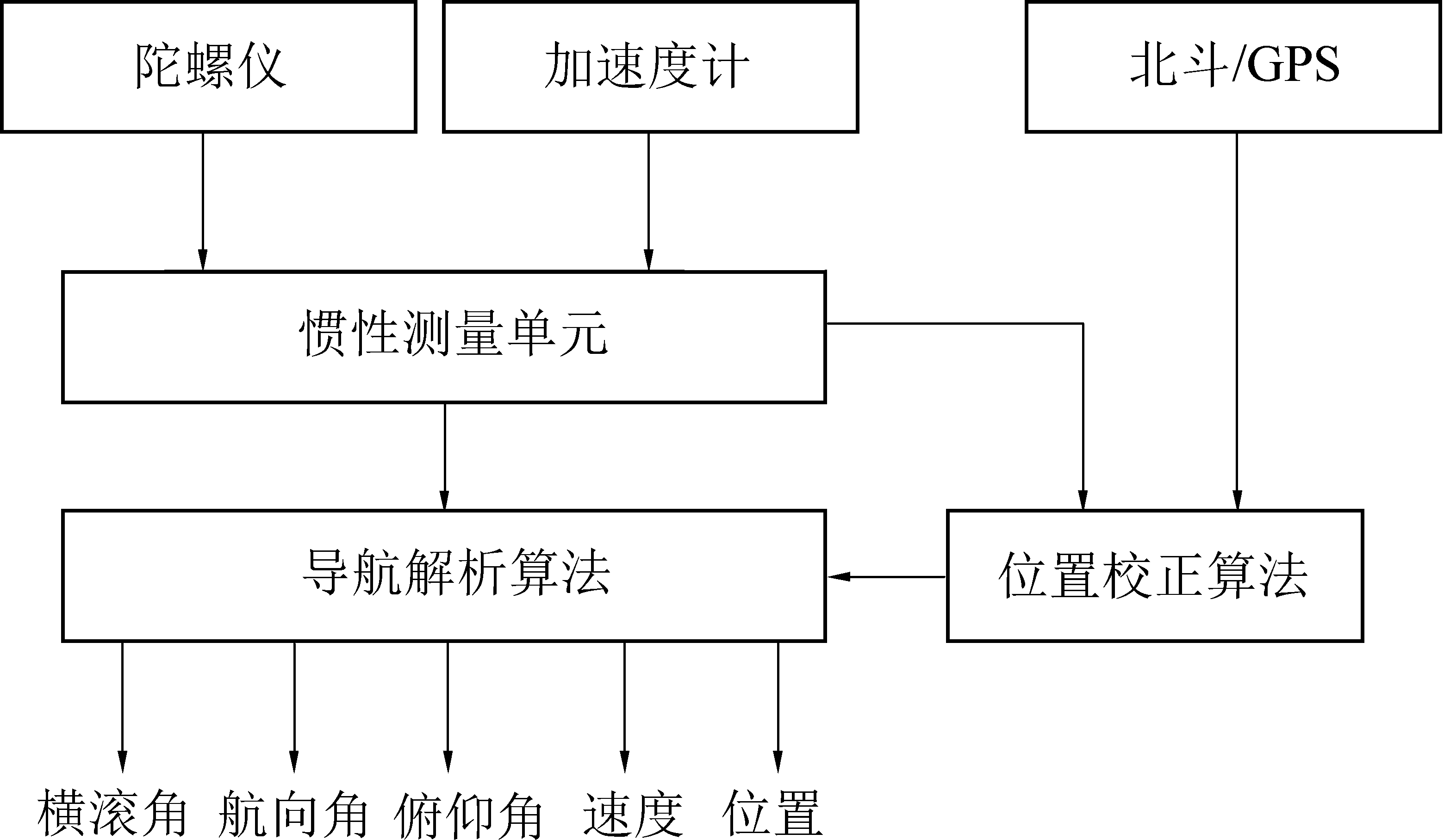

3)惯性导航定位。将惯性导航技术应用于采煤机定位并绘制采煤机的运行轨迹是LASAC的核心技术之一。目前,国内外在采煤机定位中应用的惯性导航装置均采用捷联方式,主要结构如图3所示。惯性导航的主要部件是陀螺仪和加速度计,分别测量载体的角加速度和线加速度;然后通过惯性测量单元得到角速度、线速度;再采用导航解析算法,求解出运动物体的横滚角、航向角、俯仰角等姿态以及速度和位置等信息。

图3 惯性导航装置的主要结构框图

Fig.3 Main structure of inertial navigation device

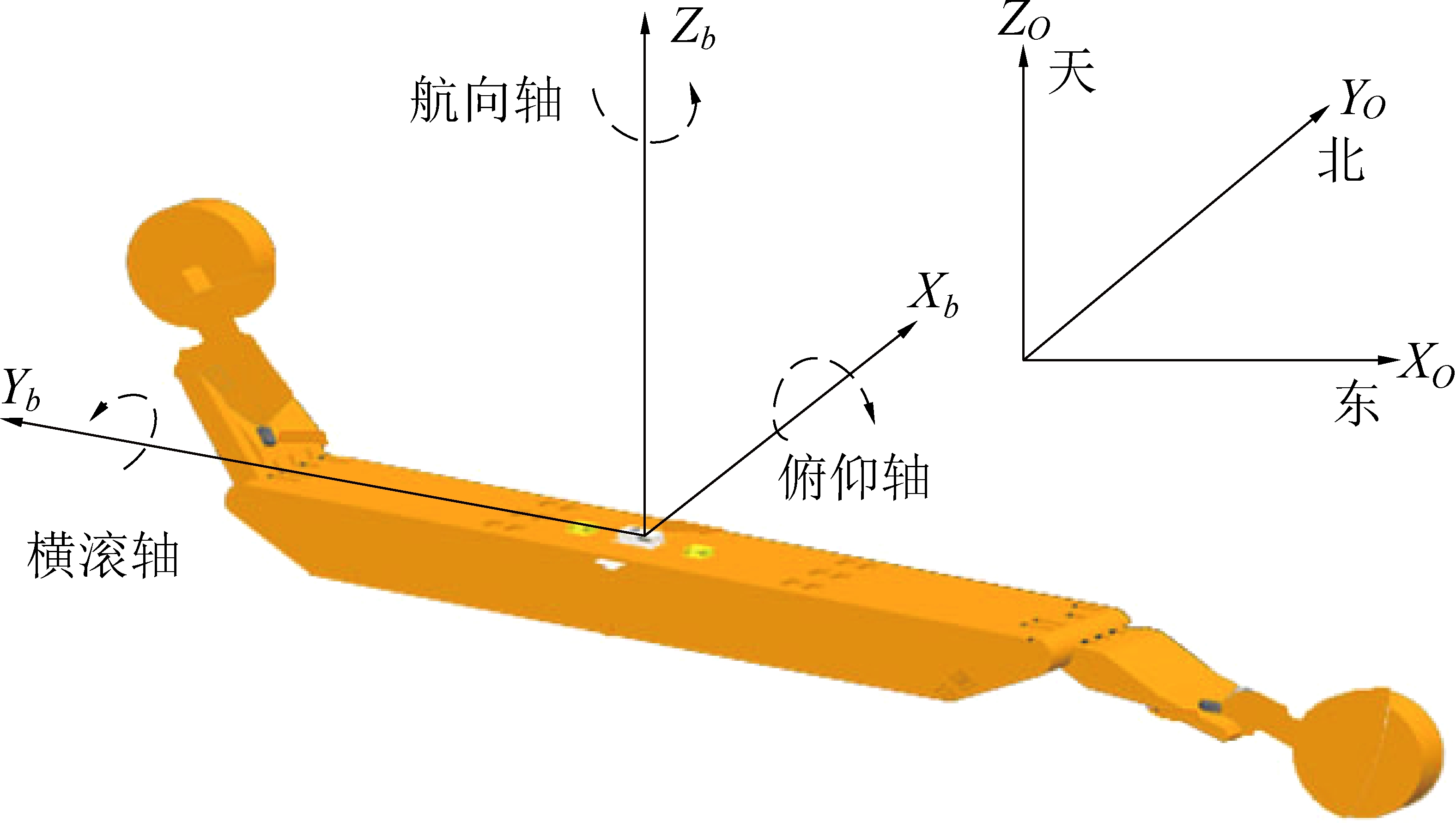

通常情况下,惯导系统以“东-北-天”为基准建立导航坐标系{O},以采煤机几何中心为原点建立载体坐标系{b},如图4所示。载体坐标系采用“右手定则”,以指向煤壁方向为俯仰轴Xb,采煤机的行进方向为横滚轴Yb,指向顶板方向为航向轴Zb。惯性导航装置获得的是在载体坐标系{b}中的运动参数。而实际应用中需要的信息是在导航坐标系{O}下的横滚角、航向角、俯仰角、速度和位置信息。因此,需要通过导航解析算法将载体坐标系中的位姿转化到导航坐标系。

图4 采煤机惯性导航坐标系

Fig.4 Coordinate system of inertial navigation device in shearer

在惯性导航系统运行之初,通常需要通过位置校正算法进行位置标定,即通过北斗或GPS等导航卫星明确采煤机在导航坐标系中的位置。然而,在工作面无法接受北斗或GPS信号。因此,每次开机均做一次位置初始化标定,且在标定时,无论采煤机处于何种绝对位置和姿态,均会被初始化为预设值。这就使得惯性导航仅能提供采煤机的相对位置信息。此外,光纤陀螺仪和加速度计在运行过程中存在误差,当采煤机长时间运行后,产生的累积误差可能导致导航结果偏差较大。因此,需要通过位置校正算法对惯性导航装置在导航坐标系中的位置进行校正。

将惯性导航应用于采煤机定位,不仅可以提升采煤机自身的位姿感知能力,还可以为记忆截割、工作面调直等其他工艺提供重要的信息。在实际的工程应用中,惯性导航的应用仍然存在以下2个问题:

1)惯性导航累积误差的影响。惯性导航的核心部件光纤陀螺仪和加速度计是精密仪器。在采煤机运行过程中,振动等原因容易造成导航位置漂移,从而构成累积误差。解决这类问题的最主要方法是定期进行位置校正(如图3中的位置校验算法模块)。然而,位置校正需要从外部引入绝对位置和姿态信息。因此,目前的工程应用中往往是定期对惯性导航装置采用寻北定位等方法实现简单的标定。在理论研究方面,学者提出几种有益的消除累计误差的方法。例如:文献[32]提出一种安装误差和初始对准误差的校验算法,对定位结果进行补偿;文献[33]提出一种基于零速修正技术的卡尔曼滤波器对位置经行估计,提高了惯性导航的精度;文献[34]采用构建了冗余惯性导航系统的定位方法,在一个采煤机上配置3套惯性导航装置,以降低累积误差的影响。

2)杆臂效应的影响。惯性导航装置输出的采煤机姿态信息是从载体坐标系转换到导航坐标系的结果。因此,在理想状态下,光纤陀螺仪和加速度计的三轴交汇点应该是采煤机的几何中心。且3个光纤束和加速度测量单元的轴向方向分别与煤壁指向方向、采煤机运行方向和顶板指向方向完全重合。这在实际工程中几乎是不可能实现的,而中心点的错位将会形成杆臂效应,造成系统误差。目前,在工程应用中较少考虑这类问题的补偿方法,仅有少量的理论研究。如文献[32]提出初始对准误差的校准方法,文献[35]则对杆臂效应的提出补偿方法等。

2.2.2 采煤机姿态检测的技术现状及难点

在无人开采条件下,采煤机的横滚角、航向角、俯仰角等姿态信息是割煤工序和参数设置的重要依据。例如:俯仰角直接决定了摇臂的高度,航向角则关系到斜切进刀的深度。因此,如何检测采煤机的姿态信息是采煤机智能化技术的重要方向之一。测量姿态主要采用倾角传感器或惯性导航装置,这2类检测装置在实际工程中均有成熟的应用。特别是惯性导航装置可同时提供采煤机的位置和姿态信息,应用前景更加广阔。

但是,采煤机的姿态信息必须与工作面顶底板的地质状态相匹配,才能真正实现采煤机滚筒的自适应调节等智能控制。然而,当前煤层的顶板识别仍然是技术难题。因此,在工程应用中采煤机的姿态信息检测应用相对较少。为解决这一问题,部分学者将煤层地质信息与惯性导航装置检测的位姿信息相结合,提出了采煤机的定位定姿算法。2015年,文献[36]利用地震波探测技术对工作面建立了精确的地理信息系统,将采煤机定位在煤层中,并根据采煤机的姿态信息确定滚筒与工作面顶板和底板的位置关系。该方法在试验中能使滚筒的截割轨迹与地理信息系统的顶板曲线之间的误差小于0.2 m,经过消差处理后该误差可小于0.05 m[37]。2021年,文献[38]提出采煤机自主导航截割原理和方法,特别是引入运动学原理建立了采煤机全位姿参数矩阵,综合表述了采煤机左右滚筒的位置信息,实现了采煤机位姿从物理模型到数学模型的转换。

2.2.3 滚筒自适应调高技术现状及难点

采煤机滚筒的高度自适应调节是采煤机智能割煤的基础和关键。采煤机截割部如图5所示[39-40]。

图5 采煤机截割部

Fig.5 Cutting part of shearer

采煤机滚筒一般通过液压油缸的伸缩控制摇臂转动从而使滚筒升降。根据截割部的几何特性,滚筒调节高度可简化为[39]

(1)

式中:H为滚筒高度;ΔL为油缸推出距离;L1和L2分别为大摇臂和小摇臂的长度;θ1为摇臂水平夹角。

由于机械几何关系固定,因此摇臂高度与油缸行程之间的非线性关系可以确定。然而,在控制油缸行程过程中,滚筒的动载荷受煤层条件、截割深度、牵引速度变化的影响,使得液压控制系统的负荷变化明显,从而导致滚筒动态调节的控制精度受负载扰动的影响很大。

根据采煤机截割过程的物理模型,滚筒调高过程的动力学方程可简化为[40]

![]()

![]()

L1sin ωtsin θ1+Mc

(2)

式中:Θ为滚筒角位置;ω为载荷变化频率;m1和m2分别为滚筒和摇臂的质量;Kh为液压油缸的弹簧刚度;Ch为液压油缸的黏性阻尼系数;R0和R1分别为水平方向和垂直方向的平均载荷;Rp为滚筒偏心载荷的最大值;Ra和Rb分别为周期性载荷在水平和垂直方向的最大值;g为重力加速度;Mc为截割阻力矩。

由式(2)可知,在负载变化情况下,滚筒的转动是十分复杂的非线性动力学模型。因此,其控制模型也十分复杂,这也是目前滚筒调高多为人工操作的主要原因。为实现滚筒调高的自动控制,将上述模型和液压油缸动态过程简化成简单的二阶线性系统是一种较为直接的方法[41]。然而,这类方法的负载变化过程并不能被体现,因此控制效果欠佳。为此,智能控制算法,如模糊控制方法、自适应PID控制算法、遗传算法最优控制、鱼群算法[42-45]等被研究用来实现不同负载情况下滚筒的自适应调高。但是上述方法基本均处于理论研究阶段。在工程应用中,可实现的方式多是在油缸控制中采用液压比例控制阀[41,46],通过简单的比例控制实现滚筒调高。由于比例控制属于简单的线性控制方法,无法有效处理滚筒调高的强非线性过程,因此效果十分有限,同时液压比例阀成本过高也制约了其推广使用。

2.2.4 记忆截割技术现状及难点

记忆割煤通常是人工示范1刀或2刀,并记录采煤机的位置、摇臂高度等信息。在自动截割时,通过查表或模型映射方法为采煤机动态提供割煤参数。目前,采煤机自动割煤技术已在多个煤矿推广,取得了较为显著的效果。但是,即便在顶底板条件都较好的煤矿,记忆割煤在几刀后一般也需要进行人工校正[47],其主要原因以下2点:

1)采煤机位置定位精度不高。采煤机位置定位是记忆割煤的基础,在记忆割煤技术中,通常是存储示采煤机在示范刀的位置区间。如图6所示,xn(k)、xn(k+1)分别为采煤机在示范刀和作业刀的第n个位置区间,k为采煤机截割的刀数,图中,假定第k刀为示范刀,第k+1刀为作业刀。

图6 采煤机记忆割煤示意

Fig.6 Schematic of memory coal cutting by shearer

虽然采用编码器的定位精度已远远超过采煤机区间定位的需要,但是编码器定位的参考坐标系为载体坐标系,即xn(k)记录的是参考坐标系{b}中横滚轴Yb的值。但由于坐标系{b}是固定在采煤机上,这使得示范刀和作业刀的空间位置在本质上是相互独立的。因此,当刮板输送机的直线度和起伏程度在示范刀和作业刀不一致时,同一定位区间在2次轨迹中极易出现错位,从而导致截割参数错误。

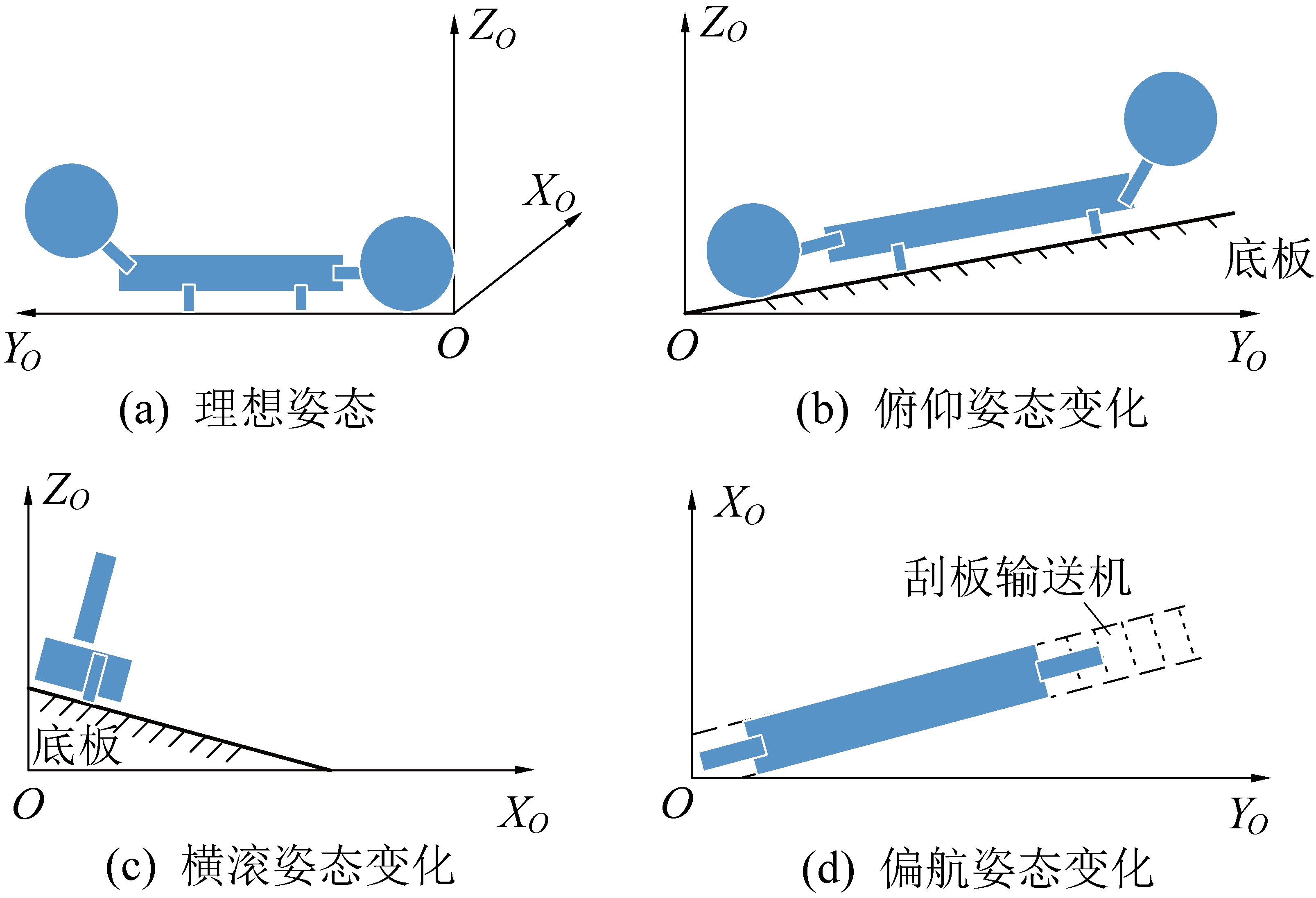

2)采煤机姿态信息欠缺。目前,采煤机记忆割煤主要通过位置信息确定滚筒高度,通常忽略采煤机的姿态信息。如图7所示,假设采煤机的导航坐标系{O}的三轴方向与采煤机载体坐标系相同,即XO为指向煤壁方向,YO为采煤机运行方向,ZO为顶板方向。在理想状态下,采煤机水平置于XOOYO平面。然而,底板起伏不平和刮板输送机处于非直线状态,即便示范刀和作业刀相同处于同一水平位置,采煤机的姿态(俯仰、横滚、偏航)通常会变化。因此,在示范刀和作业刀中,即使截割高度相同,滚筒与顶煤的空间位置的差异依然较大。

图7 采煤机姿态示意

Fig.7 Schematic of shearer attitude

为解决上述问题,采用惯性导航装置对采煤机进行绝对位置定位[21,48]。在此基础上,通过工作面直线度调整,可以减小偏航姿态带来的滚筒调高误差。但是,目前采用惯性导航的姿态信息来矫正采煤机摇臂高度的方法尚需进一步研究。

液压支架是工作面安全支护的核心设备,长臂综采工作面通常有上百架液压支架同时作业,完成顶板支护、煤壁护帮、刮板输送机推移等工序。自电液控技术成熟以来,液压支架的升架、降架、移架、护帮板和伸缩梁的伸缩等动作均已能实现程序控制。目前,在智能化综采工作面中,液压支架智能控制的关键技术主要集中在支架姿态感知、跟随采煤机的自主移架和工作面直线度调整等3个方面。

2.3.1 液压支架姿态控制技术现状及难点

液压支架的姿态信息是综采工作面动作控制的基础,特别是液压支架群组动作时,如果其姿态信息不准确,支架容易出现咬架、倾斜、低头等情况,严重影响设备后续操作,甚至危及工作面安全。因此,首先需要对液压支架的姿态进行监测,并在支架动作过程中对姿态进行控制。

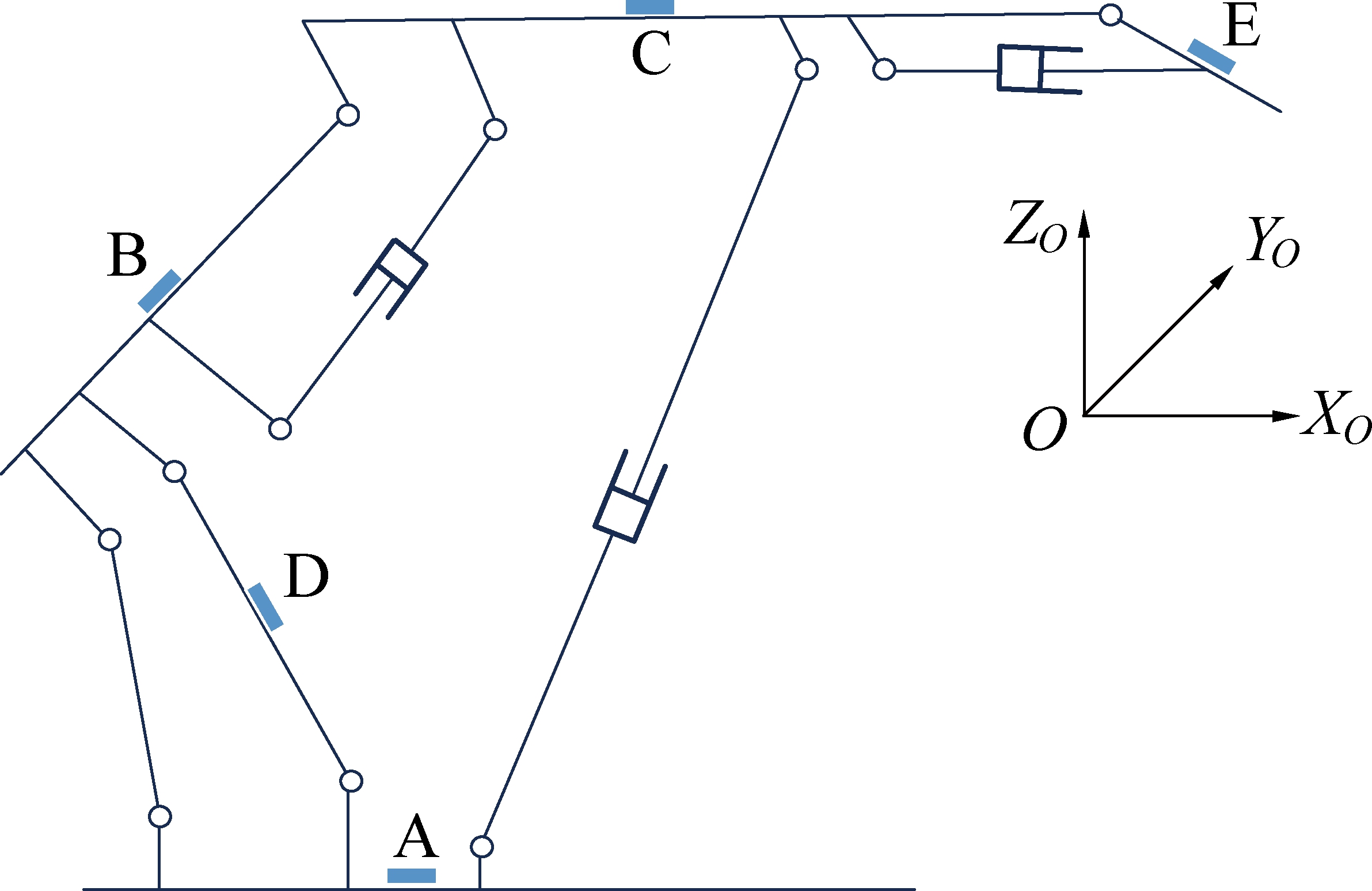

以双柱式液压支架为例,其姿态监测的参数是在“东-北-天”导航坐标系{O}中估计支架高度、底座俯仰角和滚转角、顶梁俯仰角、立柱千斤顶长度和倾角、护邦板俯仰角、平衡千斤顶长度与倾角等关键参数[49]。由于液压支架的本质上是四连杆机构与液压立柱等的组合体[50](图8)。其姿态信息可以通过4个倾角传感器解算出来[49]。因此,目前液压支架的姿态信息多是在底座、掩护梁、后连杆和顶梁安装倾角传感器,如图8所示的A—D处的监测位置。部分液压支架还在护帮板上增加1个倾角传感器,如图8所示的E,测量护帮板的姿态。

图8 液压支架结构

Fig.8 Structure of hydraulic support and attitude measuring unit

倾角传感器的装配和校准对液压支架的姿态监测至关重要。然而,在工程应用中,因为装配不当、校准不够精细、环境温湿度变化等情况,经常导致监测精度不高,甚至监测失效。此外,根据电容式倾角传感器监测原理,传感器仅能监测二维平面上的倾角。因此,目前的工程应用通常监测导航坐标系{O}中XOOZO平面上的支架姿态,其中XO轴指向煤壁,ZO轴指向顶板,YO轴指向采煤机运行方向。

为解决三维空间姿态监测的难题,部分研究人员采用三轴陀螺仪,通过液压支架的空间旋转角度解析其空间姿态[51-52]。除此以外,也存在少量采用计算机视觉方法检测液压支架姿态的研究[53-54]。在三维空间内解析液压支架姿态,需要将支架的几何结构和三维空间旋转角度结合,在理论上推理旋转角度与支架高度、底座俯仰角和滚转角等关键因素的关系,从而刻画支架三维姿态。目前,这类理论研究尚未成熟。而采用计算机视觉方法检测支架姿态存在2个关键性技术难题:一是如何克服井下煤尘和水雾的影响;二是如何在运动环境中对双目视觉实现标定,即液压支架推移过程中,如何确定世界坐标系(可假设世界坐标系与导航坐标系相同)与相机坐标系的映射关系。

虽然目前上述方法在工程应用中还未得到推广,但部分技术具有很强的实用性。如文献[54]提出基于深度视觉的液压支架姿态检测方法,采用双目视觉摄像头测量支架高度和顶梁姿态角,可获得较高精度的姿态信息。此外,视觉SLAM(Simultaneous Localization and Mapping)技术[55-56]和激光SLAM[57]均可以获取液压支架的三维姿态信息,是目前人工智能技术应用于综采工作面的又一重要领域。

液压支架姿态的调整主要是通过支架的推移千斤顶、抬底千斤顶、底调千斤顶实现。目前,仅有推移千斤顶的油缸安装有位移传感器,采用开环控制方式。因此,对液压支架姿态的调整现在仍处于人工调整阶段。在智能开采模式下,对支架姿态进行自动精确调整,首先需要对上述3个千斤顶的控制实现闭环模式,建立必要的控制模型,设计合理的控制算法。

2.3.2 液压支架自动跟机控制技术现状及难点

液压支架自动跟机控制技术是液压支架群根据采煤机的运行方向和位置等信息,针对不同的采煤工艺,在采煤机运行前方执行收护帮板,在采煤机后方执行伸护帮板、伸伸缩梁、成组推移刮板输送机、拉架等动作。这一系列动作是液压支架、采煤机和刮板输送机之间的协同控制,如图9所示。

图9 液压支架群自动跟机示意

Fig.9 Schematic of hydraulic support group operating automatically

目前,液压支架自动跟机控制技术在倾角较小、顶板条件较好的综采工作面的中部应用较为成熟。其中,当采煤机位置和运行方向确定后,如何根据割煤工艺确定相应位置液压支架的动作是自动跟机控制的核心。常用的方法有2种:一是建立采煤机与对应液压支架动作的规则库,以查表的方式确定支架动作[58-59];二是建立采煤机位置与液压支架位置之间的函数关系,在线直接求解液压支架的动作[60-61]。但在实际工程应用中,由于地质条件和设备运行状态的影响,仍然存在跟机缓慢、丢架、端头跟机困难等问题,其主要原因包括以下2个方面。

1)液压支架移架控制精度难题。液压支架的移架控制是根据采煤机的运行速度,位于采煤机后方一定数量的液压支架通过推移千斤顶移动到刮板输送机的控制。液压支架移架过程的主要受力如图10所示。

F—液压支架所受的顶板压力;G—液压支架的自身重力;α—工作面沿回采方向的倾斜角; β—推移千斤顶与液压支架地板间的夹角

图10 液压支架移架过程的受力示意

Fig.10 Force schematic of hydraulic support moving

根据液压支架的受力过程,可得推移千斤顶活塞杆的负载Fd为[62]

(3)

其中, f1和f2分别为液压支架受到底板和顶板的摩擦力。由式(3)可知,推移千斤顶的负载与工作面倾斜度、顶板压力、顶底板的摩擦因数密切相关。

在工作面回采过程中,上述参量会发生较大变化,从而导致推移千斤顶负载变化,特别是当顶板破碎时,液压支架需要带压移架。此时,顶板压力、顶板和底板对液压支架的摩擦力变化较大,液压支架成组移架时,推移千斤顶动力来自供液系统。如果推移油缸负载增大,而供液系统动力不足,则有可能导致支架移动速度过慢或者推移不到位,甚至使得部分支架缺乏动力无法移动,出现丢架。

为解决上述问题,文献[62]对液压支架推移的力学过程进行精确建模,分析了影响推移精度的主要因素。文献[63]提出一种液压支架的移架状态识别方法,并综合分析环境因素,通过选择不同的控制策略,提升支架推移控制的精度。文献[64]则在统计液压支架移架时间长度的基础上,通过置信度估计建立移架时间长度模型,从而确定各液压支架移架时间,减少丢架的发生。

2)自动跟机自适应控制难题。液压支架自动跟机控制需要完成“降-移-升”、护帮板伸缩、喷雾等成组动作。在顶板和底板地质条件较好、煤层分布均匀的工作面,上述自动跟机控制可以采用相对固定的顺序逻辑,通过查表或者计算直接获取液压支架的执行动作。然而受复杂地质条件和设备运行状态的影响,部分执行顺序可能需要重新配置,如带压移架需要减少成组移架的数量、底板起伏则需要调整采煤机运行到可以移架的液压支架的距离等。特别是当发生跟机缓慢、丢架等事件时,上述固化的顺序逻辑控制有可能使得整个移架过程出现错乱。因此,如何感知工作面的环境变化和液压支架的自身工作状态,使液压支架具备自适应控制功能,从而实现智能跟机控制是目前面临的一大难题。

2.3.3 工作面自动调直技术现状及难点

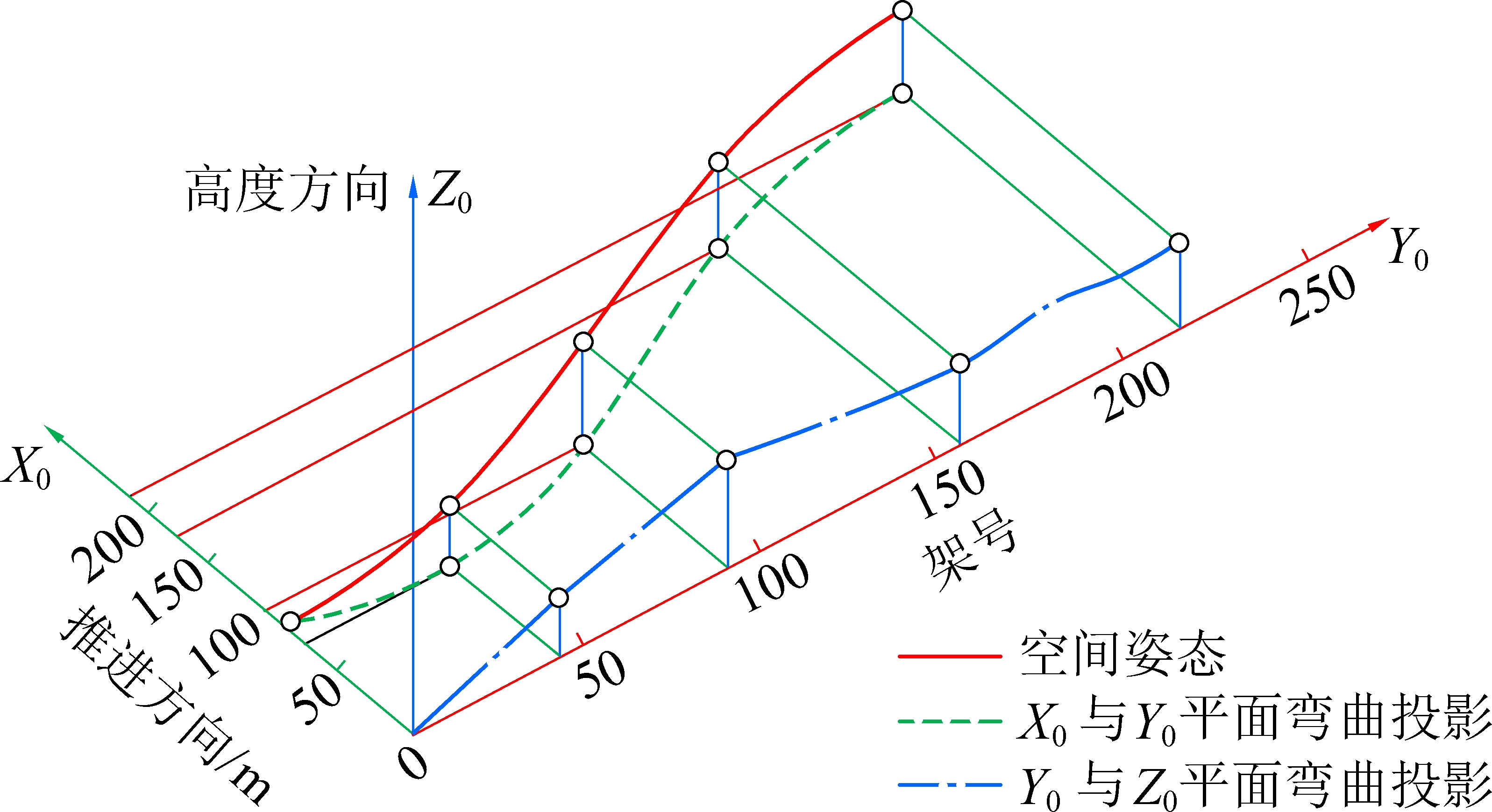

在工作面回采过程中,液压支架不断推动刮板输送机向着回采方向移动。在液压支架推移刮板输送机过程中,由于底板地质条件差异和刮板输送机与液压支架之间的链接间隙,使得在相同的推移方式下,各支架常产生不同的推移距离,造成了刮板输送机的直线度较差。如图11所示,采煤机的空间位置在地面的投影(XOOYO平面投影)显示刮板输送机弯曲变形,若长时间处于该状态,容易引起刮板链条断裂,直接影响生产。此外,工作面的推移会发生偏移,可能导致液压支架支护不到位,从而影响工作面的安全。因此,在回采过程中需要经常对工作面进行调直。

图11 工作面直线度变化

Fig.11 Straightness change of working face

工作面智能调直需要解决工作面的直线度感知和工作面直线度调整2个关键技术。

1)工作面直线度感知。工作面直线度感知的实质是获取刮板输送机在导航坐标系{O}中的空间位置。在工程中通常以地面投影,即XOOYO平面投影作为直线度的量测对象,如图11所示。目前,工程中常用的测试方法有钢丝量测、测距传感器量测、惯性导航反演量测、光纤光栅传感器量测和机器视觉量测等几种类型。

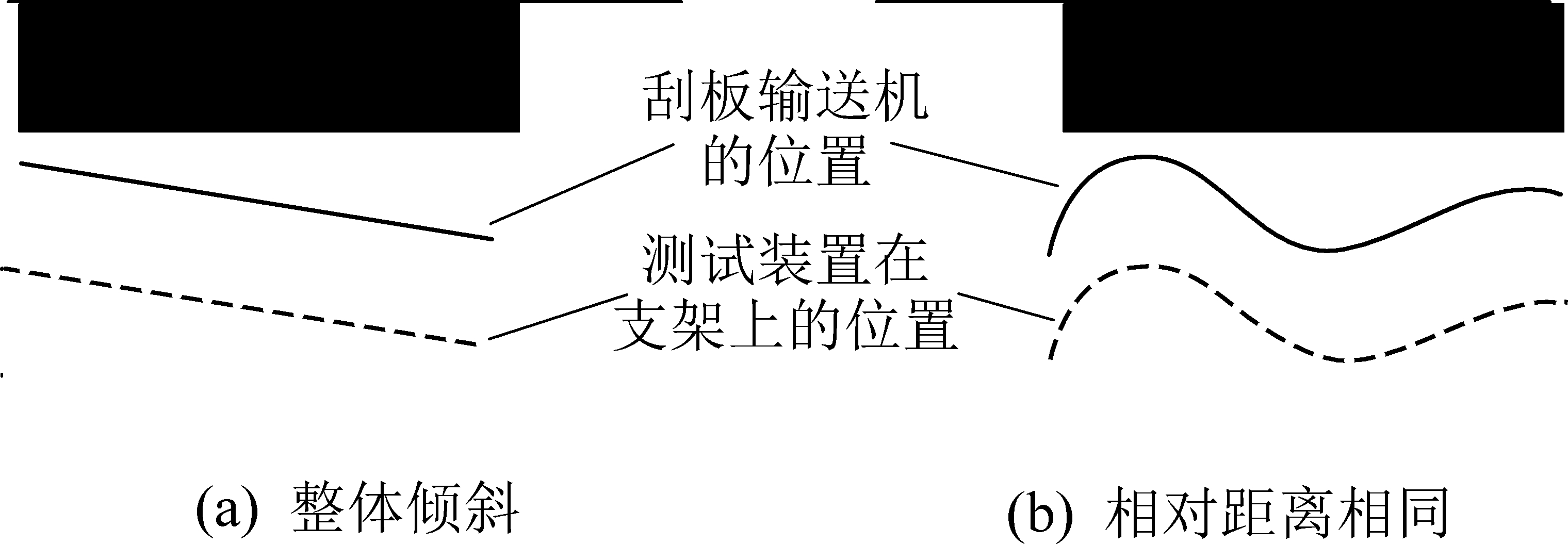

钢丝量测是人工调节工作面直线度的主要方法。该方法是在工作面联络巷1根钢丝,支架操作工以该钢丝为基准,调节液压支架的直线度。由于钢丝2头本身是固定在液压支架上,其参考坐标实质是建立在液压支架群上的固连坐标系,这可能会造成刮板输送机的整体倾斜,如图12a所示。

图12 直线度检测存在的问题

Fig.12 Problems of straightness checking

测距传感器量测是采用超声波传感器、激光传感器等测距元件,测量液压支架与刮板输送机之间的距离。这类方法测量的是以各液压支架为基点的相对距离,理论上存在相对距离相同,但直线度较差的情况,如图12b所示。

光纤光栅传感器是在光纤中制作光栅,使其具备光栅效应。当光纤发生形变时,可以通过光栅效应检测入射光线的波长变化,从而反演光纤曲率,确定光纤的外部形状[65-66]。目前,采用光纤光栅传感器在解决工作面调直问题时仅处于理论研究阶段。

基于机器视觉的直线度检测是采用工业高清摄像头,通过检测刮板输送机的边沿等特征信息,从而确定工作面的直线度[67]。这类方法容易受到工作面煤层和水雾的影响。此外,当采煤机覆盖摄像头视野时,由于缺乏刮板输送机边沿信息,使得机器视觉失效。

惯性导航装置量测方法最早可以追溯到澳大利亚的LASC技术,通过光纤陀螺仪和加速度计测量采煤机在导航坐标系下的位置和姿态,并根据采煤机的运行轨迹确定工作面的直线度。通常情况下,导航坐标系采用“东-北-天”三轴坐标,因此工作面的直线度是相对于地心而言,可认为是工作面的绝对坐标系。基于惯性导航装置的直线度量测方法是综采工作面智能化的关键技术之一[68-69]。

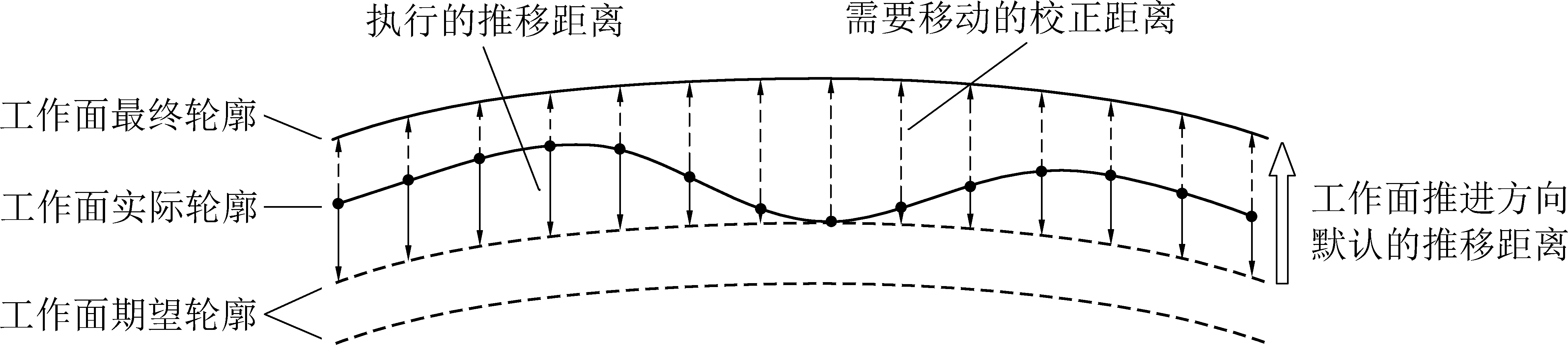

2)工作面直线度调整。工作面直线度调整是在测定刮板输送机当前状态后,通过推移千斤顶使液压支架达到指示的期望位置。目前工程应用中常用的调节方法可认为起源于澳大利亚的LASC系统,如图13、图14所示[70]。根据图13中工作面的实际位置(轮廓线)及期望位置,给出需要移动的最佳距离,然后采用图14所示的闭环基础控制策略,通过对推移千斤顶的控制实现推移刮板输送机和拉架,使工作面达到期望的直线度。

图13 工作面直线度调整示意

Fig.13 Schematic of straightness adjustment of working face

图14 工作面直线度调整基础控制策略

Fig.14 Basic control strategy for adjusting straightness of working face

在实际工程应用中,惯性导航装置拟合出的前一刀工作面直线度的相对位置作为液压支架推移刮板输送机或拉架距离的参考值,这使得工作面直线度调整取得了较好的效果。但仍然存在两方面的问题:一是惯性导航装置拟合出的前一刀工作面直线度相对位置是刮板输送机尚未推移刮板输送机前的位置,而当前刀执行工作面调直时,刮板输送机已经推移刮板输送机,使得拟合的参考位置在时间上落后一刀,从而造成参考位置精度不够。二是由于液压支架只能朝着煤壁前行而不能后退,这使得工作面的直线度不能通过震荡调节实现。更为主要的是工程中使用的液压阀是单相开关阀,且不能高频率开关,这就使得控制算法失去了可靠的执行机构。此外,底板和顶板的复杂地质状态导致推移千斤顶的负载变化较大,因此,简单的开环控制无法满足调整精度的要求,从而影响工作面的直线调整。

2.3.4 工作面设备协同控制技术现状与难点

综采工作面液压支架跟机、移架等控制本质上是采煤机、液压支架群、刮板输送机的协同控制。包括顺序逻辑系统控制和设备运动状态适配协同2种情况。其中,顺序逻辑控制以采煤机位置变化为依据,动态确定对应液压支架执行动作。设备状态适配协同主要是指采煤机牵引速度与液压支架动作适配、采煤机割煤量与刮板输送机运力适配等问题。目前,针对这一难题,多采用定性分析,独立解决的思路[71-72]。然而,上述问题相互影响,单一解决某个问题,无法获得较好的控制效果。为此,出现了部分从系统层面解决工作面设备系统控制难题的研究[73],采用全局最优规划思路,建立工作面设备之间的空间位姿关系等多个模型,将全局最优问题纳入燃料最优控制问题,并提出了一种多模态控制策略[74]。则基于数据驱动建立了工作面设备的协同控制模型,融合案例推理和规则推理的设备动作自主决策方法[75]。将工作面所有设备的动作看作一个混杂系统,并借用Petri网络建立该混杂系统模型,分别处理设备的连续动作和离散事件。由于综采工作面设备系统控制几乎关系到所有设备,其系统建模和智能决策方法仍需要大量而深入的研究。

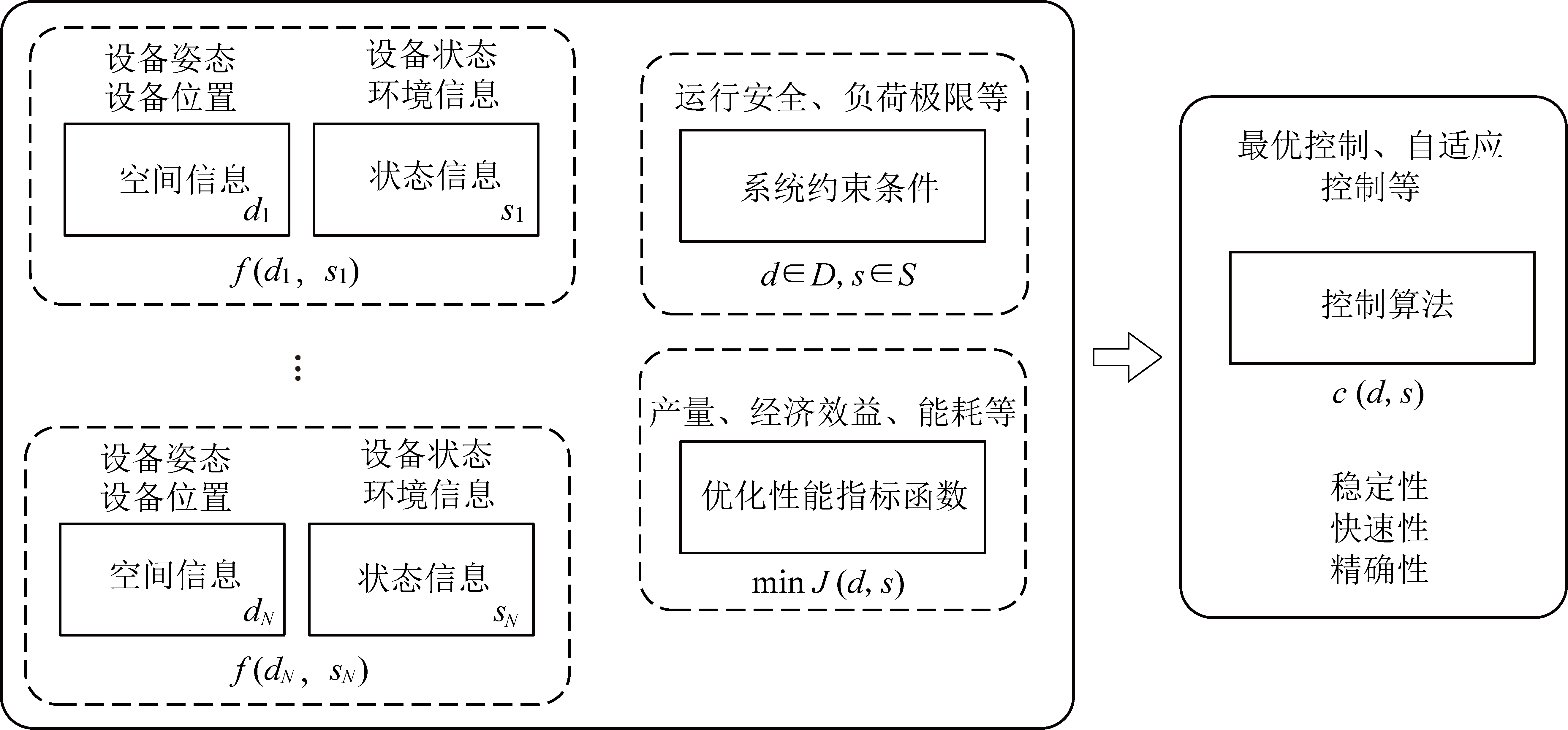

传统的建模方法以系统传递函数或微分方程为基础,根据设备的物理特性和动态过程建立严密的数学关系,并在此基础上建立控制算法。在此框架下,采煤机、刮板输送机、液压支架群等设备均需抽象成为数学模型,再设置如安全约束、负荷约束等系统约束条件,同时根据需要优化的性能指标,如生产效率、产量、能耗等,建立系统层级性能指标函数,最后采用最优控制、自适应控制等理论设计控制算法,在设计算法时,通常考虑系统的稳定性、响应的快速性和控制的精确性。工作面设备集群控制流程如图15所示。

D、S—设备的位姿空间和环境空间,D⊆Rm,S⊆Rn,其中m、n为位姿信息和环境的维度;di、si—第i个设备位姿信息和环境信息;f()—设备控制控制模型; J()—优化性能指标; c()—控制算法

图15 工作面设备集群控制流程示意

Fig.15 Clustered-control schematic of equipment in working face

这类方法以严格的数学模型为基础,在工作面系统模型涉及的设备太多、状态变量之间的耦合关系难以用简单的显性数学表达式表述。因此,通常需要对系统复杂度进行大幅精简才能设计合理的控制算法。鉴于上述情况,这类方法尚无法在工程中应用。

工作面设备群的智能控制方法一定程度上可以缓解系统建模和控制算法设计困难的问题,特别是模糊控制[54,76]、决策树[77-78]等方法在解决单一设备控制方面具有一定优势。但以整个工作面设备为对象的智能控制仍然面临系统建模不完备、状态关联关系不清晰、优化性能指标过多等诸多问题。因此,采用单一的智能控制方法无法完成设备的集群控制。多智能体框架是解决复杂环境下多控制对象的有效方法[79-80]。将工作面所有设备转换为智能体模型,智能体之间采用合作机制共同完成采煤任务。

供液系统是综采工作面液压支架的主要动力源,是液压支架能否及时准确执行给定动作的决定因素之一。综采工作面供液系统如图16所示,主要由综合供水净化站、乳化液自动配液站、乳化液泵站、高压反冲洗过滤站和回液过滤站组成。工作面供水管中的地下水在供水净化站中经过粗过滤、软化和精过滤之后,形成pH值为6.5~7.5,硬度小于100 mg/L的纯水。纯水和矿用乳化油在乳化液自动配液站中按照既定比例配成乳化液。当液压支架有供液请求时,乳化液泵站启动将乳化加压,通过高压反冲洗过滤站后供应液压支架千斤顶。当液压支架回液产生后,乳化液经过回液过滤站后进入乳化液泵站。

图16 综采工作面供液系统

Fig.16 Liquid supply system of FMCMF

目前,综采工作面供液系统是“机-电-液”一体的复杂系统,其智能化关键技术主要集中在智能协调控制[81]和故障智能诊断[82]2个方面。目前在工程应用中,由于对机械振动、磨损、爆管等机械故障及油污、油液磨损等油液品质检测的机理研究尚未成熟,故障诊断主要集中在压力、温度、电流等常规的检测参量。在智能协调控制方面,主要的关键技术是乳化液自适应恒压供液及乳化液自动配比。

2.4.1 多泵恒压控制技术现状与难点

在工程应用中,供液系统的乳化液泵站一般包含2台以上的乳化液加压泵,为液压支架提供高压乳化液。乳化液加压泵的运行方式决定了液压支架供液的稳定性。恒定的供液系统有利于液压支架高效准确动作,提高工作面推进速度,确保工作面围岩稳定性。然而,液压支架动作的种类、顺序和数量对供液系统压力的影响很大[81],如何确保供液系统的压力稳定,是供液系统智能化的关键技术之一。

供液系统中,普通的运行模式是单泵或多泵长时间循环运行。当液压支架不执行动作时,容易造成压力过大,冲击溢流阀,延缓液压支架移架跟机。而当多台液压支架同时执行多个动作时,又容易造成乳化液压力过小,导致液压支架执行动作缓慢。

目前,乳化液泵站多采用变频器控制。系统通过流量和压力传感器检测供液油路的状态信息,反馈给变频器启停对应的加压泵[83]。在工程应用中,为确保压力的稳定性,每一台加压泵的输出端加装有溢流阀,当供液回路中的压力大于设定溢流阈值时,溢流阀打开,供液回路的乳化液通过溢油回路进入到泵站油箱中。由于溢流阀设定了供液回路的压力上限,因此工程中仅通过简单逻辑判断来控制加压泵的启停,而忽略流量控制。在此情况下,多泵恒压控制就简化成了单输入单输出的线性控制系统。简单的开关控制就可满足工作面的供液需求,这也是目前关于多泵恒压控制智能化算法研究不多的主要原因。

然而,该控制算法仍然存在供液压力不稳定的情况,容易出现加压过缓或压力冲击的现象。为缓解压力过缓就需要加大加压泵数量,但是供液回路的压力传导本身具有时滞特征,这就导致了从控制算法上难以根植。为此,在供液回路设计了一种储能器[84],增加了物理上的压力缓冲机构,可以有效地弥补算法的不足。而在算法层面,简单的开关控制对单一泵的调节十分有效,但无法有效协调多个加压泵工作。为解决这一问题,提出一种协同控制机制[81],构建液压支架跟机速度和供液系统压力变化之间的映射模型,通过供液系统与液压支架动作逻辑的交叠关系产生变频器的控制规则,从而实现供液系统的恒压自适应控制,并采用模糊控制方法研究了供液系统的流量稳定问题[85]。

事实上,从混杂控制系统角度考虑,多泵恒压供液系统是一种混杂系统,即控制系统中连续控制量和离散事件同时发生。其中,加压泵的启动和停止、溢流阀的打开和关闭均属于离散事件,而变频器动态调节供液压力时则属于连续控制量。因此,将乳化液加压泵纳入混杂控制范畴,研究系统模型和控制算法,可以从根本上解决恒压供液问题。

2.4.2 乳化液自动配比技术现状与难点

按照国家标准,综采工作面乳化液配比质量分数需要控制在3%~5%。若浓度过低,将会增加机械磨损,损坏关键部件,缩短设备的使用寿命。若浓度过高则会增加乳化油的使用成本[86]。

乳化液自动配液站的净化水通过水泵和减压阀进入配比器。油箱中的乳化油在虹吸作用下,通过配比浓度调节阀进入配比器。其中,净化水回路中的减压阀和乳化油回路的配比浓度调节阀是乳化液配比浓度的关键设备。目前,这2个设备的调节均采用人工操作。当传感器检测到乳化液浓度超出允许范围时,操作工手动调节减压阀或配比浓度调节阀,从而使乳化液浓度达到要求[87]。然而,人工配比需要反复调节,调节时间长,且目前无法满足无人化的要求。

为实现无人乳化液浓度精确配比,需要解决乳化液浓度检测和调节阀的可控问题。目前,乳化液浓度检测多采用浓度传感器通过透光效应实现,但是检测精度较低。因此,提升乳化液浓度检测精度是关键难题。此外,针对调节阀可控的问题,通常的解决思路是分别采用油泵和水泵自动向配比器注入乳化油和净化水。如文献[88]设计了一种对冲喷嘴,净水回路和乳化油路分别采用水泵和油泵控制二者的流量。但这类方法增加了系统的复杂性,且注入的水和乳化油的压力均衡性得不到保障,常导致配液浓度不均匀的问题,实际工程中应用较少。因此,研制供液压力均衡的可控调节阀是乳化液自动配比的又一关键问题。

综采工作面的运输系统主要由刮板输送机、破碎机和桥式转载机组成。刮板输送机将采煤机截割的煤运到桥式转载机中,经过破碎机破碎后进入带式输送机送出地面。目前,刮板输送机、桥式转载机多采用高压大功率变频控制。运输系统智能化的技术难点主要集中在刮板输送机故障诊断、煤流检测、负载均衡协调控制等方面。

2.5.1 刮板输送机故障诊断技术现状及难点

刮板输送机的故障主要表现为电机故障和链条故障2类。大多数刮板输送机由变频器控制,而在变频器中一般都具备成熟的检测方法来保护短路、过载、欠压等电机故障。因此,刮板输送机的故障诊断主要集中在链条故障上,链条故障主要包括链条张力过大、松弛和断链故障等。上述状态都可以通过链条张力检测系统实现,目前,张力检测主要分为应变片压力检测、张紧油缸压力检测、舌板运动状态检测等方法。

应变片检测是将电阻式单轴应变片紧贴于链条内侧,通过检测应变片的形变间接测量张力,张力数据通过无线方式传出[89-90]。张紧油缸压力检测是在油缸中安装压力传感器和位移传感器,通过油缸压力和位移反演链条张力[91]。刮板输送机运动状态检测方法是通过霍尔元件等设备,检测刮板输送机上舌板的运动状态,当舌板运动时,霍尔元件会检测到均匀的脉冲,当发生堵转和断链时,脉冲消失[92]。

在实际的工程应用中,由于刮板输送机的链条需要拉着堆煤运行,并且容易遭受落煤的撞击,因此安装在链条上的应变片容易损坏。而刮板输送机上舌板容易受到堆煤干扰,且不能定量检测张力,因此舌板运动检测方法应用并不广泛。目前,应用最多的是张紧油缸压力检测方法,但由于油缸压力是链条张力的间接量,因此干扰因数较多,无法像应变片一样精准检测张力。

2.5.2 刮板输送机智能调速与煤流检测技术及难点

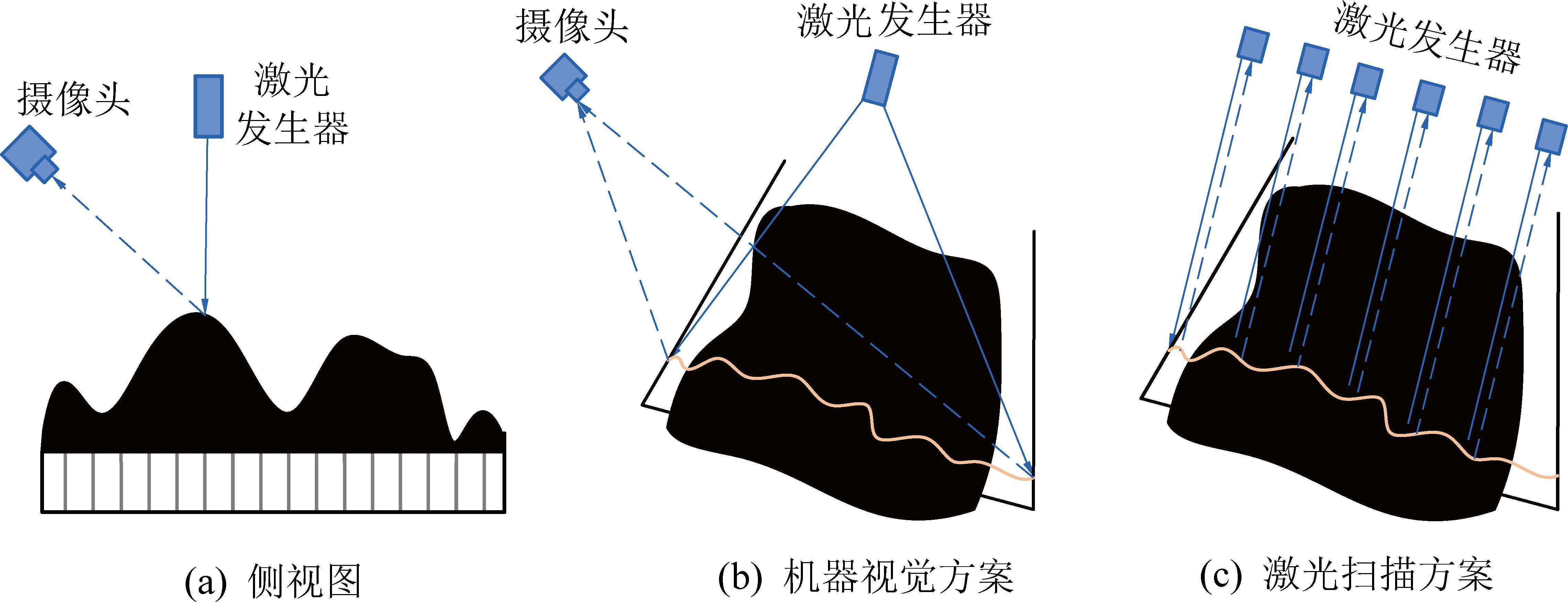

目前,刮板输送机启动后通常以额定速度运行。然而,当采煤机尚未割煤或割煤量较少时,刮板输送机在额定速度下运行将造成较大的电力浪费。为降低系统能耗,刮板输送机的运行速度应该与煤流量关联。即负载煤流量少时,运行速度低;当负载煤流量达到一定程度后,以额定速度运行。目前,大多数综采工作面的刮板输送机均采用高压变频控制,具备动态调速功能,只要参考速度确定,即可设定刮板输送机的运行速度。然而,在实际工程应用中,由于缺乏煤流量检测方法导致无法提供参考速度,因此变频器绝大部分仅使用了软启动功能,没有实现速度的自适应调节。根据煤流量的精确检测结果确定刮板输送机的动态参考速度是智能变频调试的基础。目前,常用的煤流检测有负载电流检测法和断面扫描法等。

负载电流检测方法是通过对比刮板输送机空载电流与负载电流之差来确定输送机上的煤流量。然而,在实际工程应用中,刮板输送机的舌板与槽之间的摩擦力较大,特别是在液压支架推移刮板输送机形成的S弯,不同的弯曲程度其摩擦力变化较大,从而导致电机的负载不均匀。因此,直接采用负载电流法检测刮板输送机上的煤流量出现的误差较大。

理论上断面扫描法是一种较为精确地煤流量检测方法,如图17所示。其中,机器视觉方案是在刮板输送机上方安装一个线激光发生器,并在一定倾斜角度上安装摄像头,获取线激光在煤流表面的投射曲线,通过截面累积反演煤流量[93]。但是这一方法存在刮板输送机边界难以确定、光斑去噪、摄像头污损等问题。激光扫描方案是在刮板输送机正上方安装一排激光测距装置,通过每点的距离差求得煤的高度,从而反演煤流量。但是由于堆煤表面杂乱无章,反射的激光有可能不能进入接收装置,从而导致测距不准。目前刮板输送机的煤流检测还处于理论研究阶段,尚未有成熟技术应用工程实践。

图17 刮板输送机煤流检测断面扫描法

Fig.17 Coal flow detection on scraper conveyor by section scanning method

人工智能方兴未艾,仍有很多科学问题有待解决。在将人工智能最新研究成果引入到综采工作面智能化过程中,同样存在大量有待解决的技术难题。正如王国法院士指出的那样,目前我国煤矿智能化开采尚处于初级阶段[94],与所期望的煤矿智能化开采还有很大的差距。综采工作面成套设备系统庞大,更加需要厘清关键科学问题和技术难点,逐步实现综采工作面的智能化开采。

从控制学的角度分析,综采工作面智能化的关键问题是以智能控制为核心,构建控制系统模型、完备系统感知信息、设计控制算法和决策策略。其中,系统模型的构建依赖于感知信息,控制算法与决策策略则基于系统模型。由于开采环境复杂和开采工艺过程高度耦合,导致信息感知和系统建模较为困难,这也是阻滞综采工作面智能化提高的关键科学问题之一。

随着人工智能技术的发展,机器视觉、激光扫描、电磁波透射、多传感器融合等检测手段和分析方法将大幅提升系统的信息感知能力;同时,各类深度神经网络和数据回归方法将进一步增强高维非线性强耦合控制系统的建模能力,为系统的智能控制与最优决策提供基础。此外,在强化学习、自适应动态规划等控制策略和方法的指引下,以多智能体理论为框架,以反馈、学习和优化为技术手段,这是实现综采工作面全面智能化的重要技术路径。在上述技术突破后,综采工作面主要设备的控制可彻底实现智能化。

1)液压支架智能化展望。液压支架具备转换为机器人的基本条件。当完成姿态、环境等信息感知后,再结合相应的控制算法,依照工艺和环境变化自主完成安全支护、姿态调整、精确推移刮板输送机等动作。在此情况下,液压支架可视为一个智能体。进而可在多智能体框架下,将单一的液压支架上升为整个工作面所有支架的多智能体集群控制,从工作面全局实现支护效益、直线度调整等性能的最优控制。此外,以大数据分析为支撑,液压支架的故障诊断及预测技术取得突破,故障信息及维修措施将及时送达维护中心,这将极大减轻故障的排查及维修工作。

2)采煤机智能化发展方向。采煤机的运动范围大,滚筒调节精度要求较高。若煤岩在线识别技术取得突破,或在透明工作面信息指引下,结合多信息融合技术绕开煤岩在线识别这一技术难题,采煤机结合惯性导航、煤机牵引及滚筒调高自适应控制、故障诊断及预测等技术可实现全面智能化。此外,采煤机在整个工作面运行,可作为移动平台,搭载三维激光扫描仪或双目视觉系统,结合惯性导航装置,对整个工作面实现三维动态建模,从而为各设备的智能控制提供更加丰富完整的判断信息。

3)运输系统智能化发展方向。综采工作面的运输系统控制相对简单,但包括刮板输送机、转载机和带式输送机等,空间分布更加广泛。在突破煤流量检测等关键技术后,运输系统可实现智能的低功耗运行,将极大地节约生产成本。此外,在煤进入装载机之前,加入视频目标检测系统和杂质分拣装置,可实现锚杆、铁皮等杂质的检测和分拣。同时,视频目标检测实现了输送带堆煤、溢水、人员越界等异常事件的检测与识别。结合工作面其他信息,实现与其他煤机设备的联动预警和紧急控制。

3.2.1 计算机视觉在智能化开采中的研究前沿及技术展望

以深度神经网络为代表的新一代人工智能技术使得计算机视觉的研究与应用取得突破性进展。将计算机视觉先进的研究成果应用于综采工作面,将大幅提升环境信息的感知能力。然而,井下环境特殊,煤尘、水雾严重,且尘雾的浓度和空间分布存在严重的随机性。因此,首先需要对视频图像进行清晰化处理[95-96],这也是目前机器视觉应用到煤矿井下的难点之一。构建合适的深度神经网络,建立随机非均匀尘雾图像的优质化模型是有效的解决办法。提出一种双胞胎深度神经网络,实现了随机低质图像的优质化[97],这为煤矿井下煤尘、喷雾等引起的降质图像的清晰化奠定了基础。

煤岩识别、煤矸识别是机器视觉在综采工作面的重要研究方向。但由于井下光照、煤尘、噪声等因素的影响,使得传统的方法难以达到较好的识别效果,深度卷积神经网络的兴起,为破解这一难题提供了新的思路[24,98-99]。近年来,重点设备自动跟踪成为计算机视觉在综采工作面中的应用热点,如图18所示。可以预见,在视频目标跟踪实现之后,实现目标行为理解,能有效提升决策系统的信息感知能力,有利于系统决策与优化控制。

图18 工作面关键视频目标跟踪

Fig.18 Key video targets tracking in work face

3.2.2 基于激光点云的智能化开采研究前沿及技术展望

激光对井下煤尘和水雾具有较强的穿透能力。采用激光对巷道和工作面进行三维扫描,并在获得的点云数据集上实现巷道和工作面三维地图构建、目标检测与识别,对建立无人化工作面具有重要意义。

点云数据包括三维坐标、激光反射强度和颜色等信息。由于呈点状分布且数量巨大,传统的数据分析方法无法建立从点云数据集到物理三维空间的映射模型。得益于深度神经网络对非线性、强耦合模型的超强拟合能力,激光扫描和点云信息重建技术得到了大幅提升,并已经延伸到煤矿井工开采过程中[100]。激光点云数据三维重建的核心设备是三维激光扫描仪[101],如图19a所示。目前,少量煤矿开展了工作面三维重建的试验[26,102],如图19b所示。当激光点云工作面三维重建实现之后,对于人员与设备定位、顶板灾害预测、煤壁片帮检测及围岩稳定性分析等具有重要意义。

图19 激光扫描三维地图构建

Fig.19 3D map construction by laser scanning

3.2.3 透明工作面研究前沿及技术展望

在盘区开采前,需要对矿区煤层赋存条件、地质结构、瓦斯分布、水文地质等进行综合调查,在此基础上对盘区开采进行规划。在智能采矿条件下,矿区地质模型纵深化发展,精确的地质模型作为设备运行的输入参数,直接指导采煤机、液压支架等设备运行。三维地质模型及透明工作面技术在新一代人工智能技术的促进下,有了长足进步[103-104]。其中,三维地质模型的精度从十米级向亚米级迈进,建立更加精准的工作面三维地质模型成为研究重点。

目前,综合地质模型以三维地震勘探及地面网格钻孔为主,主要方法是在三维地震探测的基础上建立基本的地质模型。一般首先通过网格化钻探的地质数据进行校正,形成初步的地质模型。然后根据工作面建设过程中探明的煤层赋存、水文条件等地质信息对初步模型进一步修正和精细化。再采用电磁波物探等方式对回采区域进行精确探测,确认回采区域的瓦斯富集、地质断层等情况,对地质模型再次进行增补和校正。最后,在回采过程中根据探明的地质条件对精确的地质模型进行最后的修正。其中,电磁波煤层透视是透明工作面的关键技术之一,煤层电磁波透视及工作原理如图20所示。

图20 煤层电磁波透视仪及工作原理

Fig.20 Working principle of coal seam transmission by electromagnetic wave

煤层电磁波透视的主要理论基础是Radon变换及其反变换,即电磁波投射角从0°~180°连续积分可得到完整的煤层内部信息[105]。但在实际应用中,电磁波透射是离散的稀疏探测点,对煤层内部状态反演较为困难[106]。从信息学角度理解电磁投射原理,可认为Radon变换及反变换。其实质是寻找从接收的电磁波信号到实际地质分布之间的映射关系。因此,引入深度神经网络可实现对该映射的拟合,其运用原理如图21所示。图中,A1~A4表示电磁波发射点;电磁波透过煤壁后,从B1~B4接收信号。电磁波信号从A侧到B侧可认为是电磁波透过煤壁后提取了煤壁的内部特征,是一个编码(Encoder)的过程,而B1~B4则是编码输出。为了反演煤层内部信息,采用深度神经网络构造解码器(Decoder),对特征输出进行转置卷积上采用,从而得到煤壁内部信息。随后,接入一个深度神经网络,用于划分异常区域与类别,从而精确圈定并判别煤壁内部异常区域及类型。

图21 基于深度神经网络的电磁波透视示意

Fig.21 Schematic of coal seam transmission base on deep neural network

3.2.4 综采工作面大数据挖掘研究前沿与技术展望

随着煤矿自动化、信息化建设的推进,大量工业传感器、摄像头、控制设备通过现场总线、工业以太网等数据链路将实时数据传输到数据处理中心,形成煤矿生产环节的基础数据。在此基础上,汇集煤矿地质数据、设备信息、管理台账等,构成煤矿数据分析的主体。此外,社会经济形势、科学研究成果等远程知识数据,构成煤矿数据分析的外延,在庞大的煤矿数据中,如何挖掘数据价值是目前面临的主要问题。数据挖掘的本质是从数据样本中寻找特征,建立模型,实现功能性判断与预测。随着人工智能技术发展,大数据分析方法和手段发生了较大变化。数据特征可实现自动提取,高维非线性模型的逼近能力大幅增强,从而使得判别和预测能力大幅提升。

目前,煤矿大数据分析的重点是关注数据分析的基础架构、数据清洗及单一事件预测等问题[30];煤矿人员定位、距离测量、逃生路径规划等位置服务问题中的关键技术也是大数据分析与预测的范畴[107]。此外,煤矿水害防治[92]、监测系统异常数据识别[93]等领域的建模与信息获取,均可采用大数据分析得到解决。随着数据挖掘、机器学习技术的纵深发展,综采工作面开采过程中的设备运行状态预测、故障诊断、综合信息分析等问题将可得到较好的解决。

3.2.5 综采工作面设备群体智能决策与控制研究前沿与技术展望综采工作面设备众多,各设备在开采过程中时序动作相互耦合。在确保作业安全的前提下,根据不同的采煤工艺,耦合的次序和程度将发生改变。在无人开采模式下,固定的控制流程无法适应工作面复杂的环境变化。因此,需要在系统层级建立各设备的智能协调机制,以确保工作面设备间相互协同,共同应对环境变化引起的系统扰动。

目前,在工作面设备的系统控制中,协调控制主要体现在采煤机、液压支架与输送机之间的采-支-运协同,以及液压支架之间的动作协同。从控制学角度出发,建立各设备之间的关联关系模型,在多智能体的框架下可实现采煤机、刮板输送机、液压支架群的智能决策和控制。

强化学习是多智能体框架下,实现最优协调控制与智能决策的有效方法[108]。在强化学习学决策过程中,将液压支架、刮板输送机、采煤机的动作决策抽象成马尔可夫过程,采用Q-learning[28]、Deep Q-network[29]等强化学习机制,可实现多智能体的最优决策,这也是未来综采工作面设备智能协调控制的重要途径之一。

1)以深度神经网络为代表的人工智能技术,重点是在强非线性建模方法上取得了重大突破,能切实解决综采工作面智能化过中的信息感知、数据分析与推理、系统决策等方面的部分问题。随着人工智能研究的深入,在图网络(Graph Network)、元学习(Meta Learning)、Transformer架构等方面取得进一步突破,并将其转换到综采工作面智能化的科学问题中,逐个攻克各个关键技术难题,从而全面深度实现综采工作面的智能化开采。

2)在综采工作面智能化过程中,仍然存在大量涉及控制、机械、地质等学科的基础性问题需要解决。如液压支架推移的闭环控制问题、设备姿态检测建模问题、工作面空间绝对坐标定标问题等。受这类问题的牵制,人工智能技术在综采工作面的应用和推广受到较大限制。因此,夯实基础,扎实推进解决基础性问题,是人工智能技术可以应用于综采工作面的前提。

3)综采工作面智能化是一个系统工程,人工智能技术应用于综采工作面需要充分考虑采场环境、采煤工艺、控制逻辑等诸多耦合因素引起的适应性条件。如机器视觉应用于工作面时必定面临的煤尘和水雾干扰问题、智能控制应用于液压支架群控制时必须考虑支护安全问题等。因此,通过基础研究,打通人工智能技术与综采工作面之间的梗阻,扩大人工智能技术在综采工作面的适应范围,是人工智能技术在综采工作面工程化的关键。

[1] 佚 名.未来20年煤炭在我国能源中所占比例将会下降[EB/OL].[2021-02-22]. http://jiaotancy.99114.com/Article1/92299117_8.html.

[2] 国家发展改革委, 国家能源局, 应急管理部,等.关于加快煤矿智能化发展的指导意见[EB/OL].[2021-03-22].http://www.nea.gov.cn/2020-03/03/c_138838778.htm.

[3] 伍小杰, 于月森, 彭利明, 等.液压支架电液控技术的现状及展望[[J]. 煤炭科学技术, 2009,37(1):25-29.

WU Xiaojie, YU Yuesen, PENG Liming, et al. present situation and prospect of electro-hydraulic control technology of hydraulic support[J]. Coal Science and Technology, 2009,37(1):25-29.

[4] 王国法, 任怀伟, 庞义辉, 等.煤矿智能化 (初级阶段)技术体系研究与工程进展[J]. 煤炭科学技术, 2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J].Coal Science & Technology , 2020,48(7):1-27.

[5] 胡省三, 刘修源, 成玉琪.采煤史上的技术革命:我国综采发展40a [J]. 煤炭学报, 2010,35(11):1769-1771.

HU Shengsan, LIU Xiuyuan, CHENG Yuqi. The technical revolution in the history of coal mining:the development of fully mechanized mining in China [J]. Journal of China Coal Society, 2010,35(11):1769-1771.

[6] 濮洪九, 于 欢, 武晓娟.70年,终成煤炭智能化开采引领者[J].企业观察家, 2019(10):46-48.

[7] 田小明, 马振虎.上湾煤矿千万吨综采工作面开采技术[J]. 煤炭工程, 2005(7):63-66.

TIAN Xiaoming, MA Zhenhu. Mining technology of 10 million tons fully mechanized coal face in Shangwan Coal Mine [J]. Coal Engineering, 2005(7):63-66.

[8] 高有进. 6.2 m高可靠性大采高液压支架的选型与设计[J]. 中国煤炭, 2007(2):34-37.

GAO Youjin.Selection and design of hydraulic support with high reliability and large mining height of 6.2 m[J].China Coal, 2007(2):34-37.

[9] 佚 名.国产采煤机首次突破千万吨纪录[EB/OL].[2021-02-22]. http://paper.ce.cn/jjrb/html/2009-05/01/content_62933.htm.

[10] 李首滨.煤炭工业互联网及其关键技术[J].煤炭科学技术,2020,48(7):98-108.

LI Shoubin. Coal industry Internet and its key technologies[J]. Coal Science and Technology ,2020,48(7):98-108.

[11] 戴瑞克·肯斯·巴汉, 李清华.英国工作面自动化发展近况[[J]]. 煤矿自动化, 1981(3):45-52,41.

DERRICK K B, LI Qinghua. Recent development of working face automation in Britain [J]. Coal Mine Automation, 1981(3):45-52,41.

[12] 洪 彦.YLT实用型液压支架邻架电液控制系统[J]. 同煤科技, 1998 (2):49.

HONG Yan. Electro-hydraulic control system of YLT practical hydraulic support adjacent to support[J]. Tongmei Science and Technology, 1998 (2):49.

[13] 北京天地玛珂电液控制系统有限公司.北京天地玛珂电液控制系统有限公司发展历程[EB/OL].[2021-03-22].http://www.tdmarco.com/channels/4033.html.

[14] ANON.About LASC Longwall Automation[EB/OL].[2021-03-22].http://lascautomation.org/.

[15] REID D, HENDERSON P, HAINSWORTH D,et al. Interconnection of Landmark Compliant Longwall Mining Equipment-Shearer Communication and Functional Specification for Enhanced Horizon Control[Z]. Queensland: CSIRO, 2005.

[16] REID D, HENDERSON P, HAINSWORTH D, et al. Interconnection of landmark compliant longwall mining equipment - roof support system communication and functional specification for face alignment[Z]. Queensland: CSIRO, 2006.

[17] 葛世荣, 郝尚清, 张世洪 ,等.我国智能化采煤技术现状及待突破关键技术[J]. 煤炭科学技术, 2020,48(7):28-46.

GE Shirong, HAO Shangqing, ZHANG Shihong, et al.Present situation of intelligent coal mining technology in China and key technologies to be broken through[J]. Coal Science and Technology, 2020,48(7):28-46.

[18] 王国法, 庞义辉, 刘 峰, 等.智能化煤矿分类, 分级评价指标体系[J]. 煤炭科学技术, 2020,48(3):1-13.

WANG Guofa,PANG Yihui,LIU Feng,et al.Specification and classification grading evaluation index system for intelligent coal mine[J].Coal Science and Technology,2020,48(3):1-13.

[19] 王国法, 徐亚军, 张金虎 ,等. 煤矿智能化开采新进展[J]. 煤炭科学技术, 2021,49(1):1-10.

WANG Guofa,XU Yajun,ZHANG Jinhu,et al. New development of intelligent mining in coal mines[J].Coal Science & Technology, 2021,49(1):1-10.

[20] 李 森.基于惯性导航的工作面直线度测控与定位技术[J]. 煤炭科学技术, 2019,47(8):44-49.

LI Sen. Measurement & control and localization for fully-mecha-nized working face alignment based on inertial navigation[J].Coal Science and Technology,2019,47(8):44-49.

[21] 刘学君, 赵志志, 杨长俊, 等.基于惯性导航技术的综采智能化系统在红柳煤矿的实践应用[J]. 神华科技,2019,17(10):17-21.

LIU Xuejun, ZHAO Zhizhi, YANG Changjun, et al.Application of intelligent system of fully mechanized mining based on inertial navigation technology in Hongliu Coal Mine[J]. Shenhua Science and Technology,2019,17(10):17-21.

[22] 刘振坚, 邱锦波, 庄德玉.天地科技上海分公司采煤机智能化技术现状与展望[J]. 中国煤炭, 2019(7):33-39.

LIU Zhenjian, QIU Jinbo, ZHUANG Deyu.Current situation and prospect of shearer intelligent technology of Tiandi Science and Technology Shanghai Branch Company[J].China Coal,2019(7):33-39.

[23] KRIZHEVSKY A I. SUTSKEVER G E.Imagenet classification with deep convolutional neural networks[J]. Advances in Neural Information Processing Systems, 2012(25):1097-1105.

[24] 司 垒, 王忠宾, 熊祥祥, 等.基于改进U-net网络模型的综采工作面煤岩识别方法[J]. 煤炭学报:2020,45(7):1-12.

SI Lei, WANG Zhongbin, XIONG Xiangxiang, et al.Coal and rock identification method of fully mechanized mining face based on improved U-NET network model[J]. Journal of China Coal Society, 2020,45 (7):1-12.

[25] 卢万杰, 付 华, 赵洪瑞.基于深度学习算法的矿用巡检机器人设备识别[J]. 工程设计学报, 2019,26(5):527-533.

LU Wanjie, FU Hua, ZHAO Hongrui. Equipment identification of mine patrol robot based on deep learning algorithm[J]. Journal of Engineering Design, 2019,26(5):527-533.

[26] RAVAL S, BANERJEE B P, SINGH S K, et al.A preliminary investigation of mobile mapping technology for underground mining[C].2019 IEEE International Geoscience and Remote Sensing Symposium,2019.

[27] 程建远, 朱梦博, 王云宏, 等.煤炭智能精准开采工作面地质模型梯级构建及其关键技术[J]. 煤炭学报,2019,44(8):2285-2295.

CHENG Jianyuan, ZHU Mengbo, WANG Yunhong, et al. Cascade construction of geological model and its key technologies in intelligent and precise coal mining face[J]. Journal of China Coal Society, 2019,44(8):2285-2295.

[28] YANG Yi, LIN Zhiwei, LI Bingfeng, et al.Hidden markov random field for multi-agent optimal decision in top-coal caving[J]. IEEE Access, 2020(8):76596-76609.

[29] YANG Yi, LI Xinwei, LI Huaming, et al.Deep Q-network for optimal decision for top-coal caving[J]. Energies,2020,13(7):1618-1630.

[30] 杜毅博, 赵国瑞, 巩师鑫.智能化煤矿大数据平台架构及数据处理关键技术研究[J]. 煤炭科学技术, 2020,48(7):177-185.

DU Yibo, ZHAO Guorui, GONG Shixin. Research on intelligent coal mine big data platform architecture and key technologies of data processing[J]. Coal Science and Technology,2020,48(7):177-185.

[31] 乔 伟, 靳德武, 王 皓 ,等.基于云服务的煤矿水害监测大数据智能预警平台构建[J]. 煤炭学报, 2020,45(7):2619-2627.

QIAO Wei, JIN Dewu, WANG Hao, et al. Construction of big data intelligent early warning platform for coal mine water disaster monitoring based on cloud service [J]. Journal of China Coal Society, 2020,45(7):2619-2627.

[32] 张博渊, 王世博, 葛世荣.惯性导航初始对准偏差与安装偏差校准方法对采煤机定位精度影响[J]. 煤炭学报, 2017,42(3):789-795.

ZHANG Boyuan, WANG Shibo, GE Shirong.Influence of calibration method of initial alignment deviation and installation deviation of inertial navigation on positioning accuracy of shearer[J]. Journal of China Coal Society,2017,42(3):789-795.

[33] 王世佳, 王世博, 张博渊, 等.采煤机惯性导航定位动态零速修正技术[J]. 煤炭学报, 2018,43(2):578-583.

WANG Shijia,WANG Shibo, ZHANG Boyuan, et al. Dynamic zero-speed correction technology for inertial navigation and positioning of shearer[J]. Journal of China Coal Society,2018,43(2):578-583.

[34] 鲁 程, 王世博, 葛世荣, 等.多惯导冗余的采煤机定位原理及其合理性分析[J]. 煤炭学报,2019,44(S2):746-753.

LU Cheng,WANG Shibo, GE Shirong, et al. positioning principle and rationality analysis of shearer with multiple inertial navigation redundancy[J]. Journal of China Coal Society, 2019,44(S2):746-753.

[35] 司卓印, 李 威, 仝军令.采煤机捷联惯导系统杆臂效应误差补偿方法研究[J]. 工矿自动化, 2019,45(5):56-61.

SI Zhuoyin,LI Wei, TONG Junling. Research on the error compensation method of lever arm effect in Strapdown Inertial Navigation System of shearer[J]. Industrial and Mining Automation, 2019, 45(5):56-61.

[36] 葛世荣, 苏忠水, 李 昂, 等.基于地理信息系统(GIS)的采煤机定位定姿技术研究[J]. 煤炭学报, 2015,40(11):2503-2508.

GE Shirong, SU Zhongshui, LI Ang, et al.Research on positioning and attitude determination technology of shearer based on GIS[J]. Journal of China Coal Society, 2015,40(11):2503-2508.

[37] 葛世荣, 王忠宾, 王世博.互联网+采煤机智能化关键技术研究[J]. 煤炭科学技术,2016,44(7):1-9.

GE Shirong, WANG Zhongbin, WANG Shibo. Research on internet + intelligent key technology of shearer[J]. Coal Science and Technology, 2016,44(7):1-9.

[38] 葛世荣, 郝雪弟, 田 凯, 等.采煤机自主导航截割原理及关键技术[J]. 煤炭学报, 2021,46(3):774-788.

GE Shirong, HAO Xuedi, TIAN Kai, et al. Cutting principle and key technology of shearer autonomous navigation[J]. Journal of China Coal Society, 2021,46 (3):774-788.

[39] GMBH E B.艾柯夫采煤机SL500操作手册[Z]. 2009.

[40] 冀 成.滚筒采煤机调高系统动态特性的研究[J]. 煤矿机械, 2020,41(9):53-55.

JI Cheng. Study on dynamic characteristics of drum shearer height adjustment system[J].Coal Mine Machinery, 2020,41 (9):53-55.

[41] 郭 鑫.基于电液比例控制的采煤机自动调高系统的研究[J]. 机械管理开发, 2018,33(12):101-103.

GUO Xin. Research on automatic height adjustment system of shearer based on electro-hydraulic proportional control[J]. Mechanical Management Development, 2018,33(12):101-103.

[42] 张远辉, 刘章棋, 陈虹均.基于模糊算法采煤机滚筒高度控制性能研究[J]. 液压与气动, 2020(8):82-87.

ZHANG Yuanhui, LIU Zhangqi, CHEN Hongjun. Study on shearer drum height control performance based on fuzzy algorithm[J]. Chinese Hydraulics & Pneumatics, 2020(8):82-87.

[43] 权国通, 谭 超, 周 斌.基于模糊自适应PID算法的采煤机液压自动调高系统研究[J]. 矿山机械, 2010,38(15):20-23.

QUAN Guotong, TAN Chao,ZHOU Bin. Research on shearer hydraulic automatic heightening system based on fuzzy adaptive PID algorithm[J]. Mining Machinery, 2010,38(15):20-23.

[44] 王 滨.煤机自动调高液压控制系统研究[D]. 西安:西安科技大学,2015.

[45] 赵有生, 邸晟钧, 王占全 ,等.改进的人工鱼群算法采煤机调高控制策略[J]. 煤炭工程, 2020,52(2):136-141.

ZHAO Yousheng, DI Shengjun, WANG Zhanquan, et al. Improved artificial fish swarm algorithm for shearer height control strategy[J]. Coal Engineering, 2020,52(2):136-141.

[46] 许佳庆.关于采煤机自适应滚筒液压调高系统的分析研究[J]. 矿业装备, 2020(5):134-135.

XU Jiaqing. Analysis and research on hydraulic height adjustment system of self-adaptive drum of shearer[J]. Mining Equipment, 2020(5):134-135.

[47] 孙 卓.采煤机记忆割煤数学分析及实现方法[J]. 工矿自动化, 2017,43(9):26-31.

SUN Zhuo. Mathematical analysis and realization method of memory coal cutting in shearer[J]. Industrial and Mining Automation, 2017,43(9):26-31.

[48] 宋兆贵.LASC技术在煤矿综采工作面自动化开采中的应用[J].神华科技, 2018,16(10):26-29.

SONG Zhaogui. Application of LASC technology in automatic mining of fully mechanized coal mining face[J]. Shenhua Science and Technology, 2018,16(10):26-29.

[49] 杜毅博.液压支架支护状况获取与模糊综合评价方法[J]. 煤炭学报, 2017,42(S1):260-266.

DU Yibo. Method of acquisition and fuzzy comprehensive evaluation of hydraulic support support condition[J]. Journal of China Coal Society, 2017,42(S1):260-266.

[50] 王亚飞, 单机及成组液压支架姿态监测方法和系统研究[D]. 太原:太原理工大学, 2018.

[51] 张 坤,廉自生. 液压支架姿态角度测量系统[J]. 工矿自动化,2017,43(5):40-45.

ZHANG Kun, LIAN Zisheng. Hydraulic support attitude angle measurement system[J]. Industrial and Mining Automation,2017,43(5):40-45.

[52] 张 坤,基于信息融合技术的液压支架姿态监测方法研究[D]. 太原:太原理工大学, 2018.

[53] 许金星.机器视觉的液压支架姿态角度测量系统设计[J]. 煤矿机械, 2019,40(9):11-13.

XU Jinxing. Machine vision of hydraulic support attitude Angle measurement system design[J]. Coal Mine Machinery, 2019,40(9):11-13.

[54] 任怀伟, 李帅帅, 赵国瑞, 等.基于深度视觉原理的工作面液压支架支撑高度与顶梁姿态角测量方法研究[J]. 采矿与安全工程学报, 2021(4):1-12.

REN Huaiwei, LI Shuaishuai, ZHAO Guorui, et al. Research on measurement method of support height and attitude Angle of top beam of hydraulic support in working face based on depth vision principle[J]. Journal of Mining and Safety Engineering,2021(4):1-12.

[55] DAVISON A J, CID Y G, KITA N.Real-time 3D SLAM with wide-angle vision[J]. IFAC Proceedings Volumes, 2004,37(8):868-873.

[56] FOLKESSON J, JENSFELT P, CHRISTENSEN H I.Vision SLAM in the measurement subspace[C].2005 IEEE International Conference on Robotics and Automation,2005.

[57] 杨健健, 王 超, 张 强, 等.煤矿掘进机井下巷道环境建模与障碍检测方法研究[J]. 煤炭科学技术,2020,48(8):1-8.

YANG Jianjian, WANG Chao, ZHANG Qiang, et al. Study on modeling of underground roadway environment and obstacle detection method of coal mine roadheader[J]. Coal Science and Technology,2020,48(8):1-8.

[58] 张守祥, 王汝琳, 刘 芳.综采跟机自动化系统分析与建模[J]. 工矿自动化, 2006,32(4):4-7.

ZHANG Shouxiang, WANG Rulin, LIU Fang. Analysis and modeling of automatic system of fully mechanized mining tracker[J]. Industrial and Mine Automation, 2006,32(4):4-7.

[59] 陶 显, 林福严, 张晓青, 等.液压支架电液控制系统跟机自动化技术研究[J]. 煤炭科学技术, 2012,40(12):84-87.

TAO Xian, LIN Fuyan, ZHANG Xiaoqing, et al. Research on automatic technology of hydraulic support electro-hydraulic control system[J]. Coal Science and Technology, 2012,40(12):84-87.

[60] 石 勇, 林 江, 崔志芳, 等.综采工作面中部跟机自动化控制的数学模型[J]. 工矿自动化, 2016,42(11):14-19.

SHI Yong, LIN Jiang, CUI Zhifang, et al. Mathematical model of automatic control of the middle tracking machine in fully mechanized face[J]. Coal Science and Technology, 2016,42(11):14-19.

[61] 张 霖,液压支架自主跟机关键技术研究[D]. 徐州:中国矿业大学, 2017.

[62] 张 辉,液压支架—刮板输送机推移动力学建模与仿真方法研究[D]. 徐州:中国矿业大学,2020.

[63] 牛剑峰.综采液压支架跟机自动化智能化控制系统研究[J]. 煤炭科学技术, 2015,43(12):85-91.

NIU Jianfeng. Research on automatic intelligent control system of fully mechanized mining hydraulic support tracking machine[J]. Coal Science and Technology, 2015,43(12):85-91.

[64] 李 昊, 柴保明, 翟大磊.基于液压支架自主跟机逻辑的移架时长参数设定及动态优化[J]. 煤矿安全, 2019,50(9):136-139.

LI Hao, CHAI Baoming, ZHAI Dalei. Parameter setting and dynamic optimization of moving frame length based on automatic machine following logic of hydraulic support[J]. Safety in Coal Mines, 2019,50(9):136-139.

[65] 刘 宏, 孙银收, 王 鑫, 等.基于光纤光栅曲率调直的刮板输送机技术分析[J]. 中国高新科技, 2020(16):149-151.

LIU Hong, SUN Yinshou, WANG Xin, et al. Technical analysis of scraper conveyor based on fiber grating curvature straightening [J]. China High Techology, 2020 (16):149-151.

[66] 方新秋, 宁耀圣, 李 爽 ,等.基于光纤光栅的刮板输送机直线度感知关键技术研究[J]. 煤炭科学技术,2019,47(1):152-158.

FANG Xinqiu, NING Yaosheng, LI Shuang, et al. Research on key technology of scraper conveyor straightness perception based on fiber grating[J]. Coal Science and Technology, 2019,47(1):152-158.

[67] 刘鹏坤, 王 聪.基于机器视觉的长壁工作面直线度测量算法研究[J]. 矿业科学学报, 2017,2(3):267-273.

LIU Pengkun, WANG Cong. Research on straightness measurement algorithm of longwall working face based on machine vision[J].Journal of Mining Science and Technology, 2017,2(3):267-273.

[68] 张守祥, 李 森, 宋来亮.基于惯性导航和里程仪的煤矿采掘设备定位.[J] 工矿自动化, 2018,44(5):52-57.

ZHANG Shouxiang, LI Sen, SONG Lailiang. Positioning of coal mining equipment based on inertial navigation and odometer[J]. Industrial and mine Automation, 2018,44(5):52-57.

[69] 李 森.基于惯性导航的工作面直线度测控与定位技术[J]. 煤炭科学技术, 2019,47(8):169-174.

LI Sen.Measurement & control and localization for fully-mecha-nized working face alignment based on inertial navigation[J].Coal Science and Technology,2019,47(8):169-174.

[70] DAVID C. Reid.Interconnection of landmark compliant longwall mining equipment—shearer communication and functional specification for enhanced horizon control[C]. Queensland:CSIRO, 2005:7-35.

[71] 魏振军.煤矿综采采煤设备协同控制研究[J]. 自动化应用, 2020(1):92-93.

WEI Zhenjun. Research on collaborative control of fully mechanized mining equipment in coal mine[J]. Application of Automation, 2020(1):92-93.

[72] 刘云庭.采煤机与刮板输送机协同调速系统设计研究[J]. 自动化应用, 2019(12):120-122.

LIU Yunting. Study on design of synergistic speed regulation system between shearer and scraper conveyor[J]. Automation Application, 2019(12):120-122.

[73] 任怀伟, 王国法, 赵国瑞,等.智慧煤矿信息逻辑模型及开采系统决策控制方法[J].煤炭学报, 2019,44(9):2923-2935.

REN Huaiwei, WANG Guofa, ZHAO Guorui, et al. Intelligent coal mine information logic model and mining system decision control method[J]. Journal of China Coal Society, 2019,44(9):2923-2935.

[74] 路正雄, 郭 卫, 张 帆, 等.基于数据驱动的综采装备协同控制系统架构及关键技术[J]. 煤炭科学技术, 2020,48(7):195-201.

LU Zhengxiong, GUO Wei, ZHANG Fan, et al. Data driven collaborative control system architecture and key technologies of fully mechanized mining equipment[J]. Coal Science and Technology, 2020,48(7):195-201

[75] 郭博洋.基于Petri网的综采“三机”采煤工艺建模与仿真[D]. 西安:西安科技大学,2020.

GUO Boyang.Modeling and simulation of "three machines" mining process in fully mechanized mining based on petri net[D].Xi’an:Xi’an University of Science and Technology,2020.

[76] 陈沛锗.基于变论域模糊控制的液压支架自主支护系统研究[J]. 自动化应用, 2020(3):11-12.

CHEN Peizhe. Research on hydraulic support autonomous support system based on variable theory domain fuzzy control[J]. Automation Application, 2020(3):11-12.

[77] 李 昊, 张 晞.支架自动跟机模式下的泵站启停控制自主决策模型的研究[J]. 矿业科学学报, 2020,5(1):96-107.

LI Hao, ZHANG Xi. Study on autonomous decision-making model of pump station start-stop control under automatic support following mode[J]. Journal of Mining Science and Technology, 2012, 5(1):96-107.

[78] 李 昊,智能化综采工作面液压支架自适应跟机关键技术研究[D]. 北京:中国矿业大学(北京), 2020.

[79] 宫华强,矿山巡检机器人非线性多智能体协同控制策略研究[D]. 淮南:安徽理工大学, 2020.

[80] 曾祥林.基于多智能体的煤矿区域协同控制系统设计[J]. 能源与环保, 2017,39(9):66-69,76.

ZENG Xianglin. Design of coal mine area cooperative control system based on multi-agent[J]. Energy and Environmental Protection, 2017,39(9):66-69,76.

[81] 付 翔, 王然风.工作面供液系统与液压支架协同自适应控制模型设计[J]. 采矿与岩层控制工程学报, 2020,2(3):90-98.

FU Xiang,WANG Ranfeng. Design of collaborative adaptive control model for liquid supply system and hydraulic support in working face[J]. Journal of Mining and Strata Control Engineering,2020,2(3):90-98.

[82] 李 然, 王 伟.综采集成供液系统智能监测诊断技术现状与发展[J]. 煤炭科学技术, 2016,44(3):91-95.

LI Ran, WANG Wei. Present situation and development of intelligent monitoring and diagnosis technology for integrated fluid supply system in fully mechanized mining[J]. Coal Science and Technology, 2016,44(3):91-95.

[83] 翟国栋, 赵振凯, 曲建光, 等.庞庞塔煤矿综采工作面恒压供液系统研究[J]. 煤矿机械, 2020, 41(1):44-45.

ZHAI Guodong, ZHAO Zhenkai, QU Jianguang, et al. Study on constant pressure liquid supply system of fully mechanized face in pangpangta coal mine[J]. Coal Mine Machinery, 2020,41(1):44-45.

[84] 陈 伟, 王存飞, 边 燕.超大采高综采工作面乳化液泵站系统[J]. 工矿自动化, 2021,47(4):6-12.

CHEN Wei, WANG Cunfei, BIAN Yan. Emulsion pump station system for super-high fully-mechanized mining face[J]. Industrial and Mine Automation, 2021,47 (4):6-12.

[85] 张 武, 贾艳平, 路正雄, 等.液压支架模糊自适应流量匹配策略设计研究[J]. 煤矿机械, 2021,42(5):20-23.

ZHANG Wu, JIA Yanping, LU Zhengxiong, et al. Study on fuzzy adaptive flow matching strategy of hydraulic support[J]. Coal Mine Machinery, 2021,42 (5):20-23.

[86] 张幸福, 夏叶创, 李聚领.新型矿用乳化液自动配液站的研制[J]. 煤矿机械, 2018,39(11):28-30.

ZHANG Xingfu, XIA Yechuang, LI Juling. Development of a new type of automatic dispensing station for mine emulsion[J]. Coal Mine Machinery, 2018,39(11):28-30.

[87] 骆铁楠.乳化液自动配比与浓度在线检测系统设计[J]. 煤矿机械, 2020,41(9):38-40.

LUO Tienan. Design of on-line detection system for automatic ratio and concentration of emulsion [J]. Coal Mine Machinery,2020,41(9):38-40.

[88] 宋赫男.乳化液自动配比系统的设计与研究[D]. 徐州:中国矿业大学, 2019.

[89] 陈 希, 马忠鑫, 程新龙.刮板输送机张力检测系统设计与研究[J]. 自动化仪表, 2019,40(11):76-80.

CHEN Xi, MA Zhongxin, CHENG Xinlong. Design and research of tension detection system for scraper conveyor automation instrumentation[J], 2019,40(11):76-80.

[90] 骆铁楠.刮板输送机圆环链无线张力传感器研制[J]. 工矿自动化, 2018,44(9):77-83.

LUO Tienan. Development of wireless tension sensor for ring chain of scraper conveyor[J].Industrial and Mine Automation,2018,44(9):77-83.

[91] 侯鹏超.工作面刮板输送机技术现状与发展趋势研究[J]. 当代化工研究, 2020(1):4-5.

HOU Pengchao. Research on technical status and development trend of scraper conveyer in working face[J]. Research Progress in Chemical Industry, 2020(1):4-5.

[92] 张 辉.智能化刮板输送机系统设计[J]. 能源与节能, 2020(8):103-104,130.

ZHANG Hui. Intelligent scraper conveyor system design[J]. Energy and Energy Conservation, 2020(8):103-104,130.

[93] 郭伟东, 李 明, 亢俊明, 等.基于机器视觉的矿井输煤系统优化节能控制[J]. 工矿自动化,2020, 46(10):69-75.

GUO Weidong, LI Ming, KANG Junming, et al. Optimized energy saving control of mine coal conveying system based on machine vision[J]. Industrial and Mine Automation, 2020,46(10):69-75.

[94] 王国法, 庞义辉, 刘 峰 ,等.智能化煤矿分类/分级评价指标体系[J]. 煤炭科学技术, 2020,48(3):1-13.

WANG Guofa, PANG Yihui, LIU Feng, et al. Intelligent coal mine classification/grading evaluation index system[J]. Coal Science and Technology, 2020,48 (3):1-13.

[95] 付 燕, 李 瑶, 严斌斌.一种煤矿井下视频图像增强算法[J]. 工矿自动化, 2018,44(7):80-83.

FU Yan, LI Yao, YAN Binbin. A video image enhancement algorithm for underground coal mine[J].Industrial and Mine Automation, 2018,44(7):80-83.

[96] 智 宁, 毛善君, 李 梅, 等.基于深度融合网络的煤矿图像尘雾清晰化算法[J]. 煤炭学报, 2019, 44(2):655-666.

ZHI Ning, MAO Shanjun, LI Mei, et al. Dust fog intensification algorithm of coal mine image based on deep fusion network[J]. Journal of China Coal Society, 2019,44(2):655-666.

[97] WANG Keping, YANG Yi, LI Bingfeng, et al.Uneven image dehazing by heterogeneous twin network[J]. IEEE Access,2020(8):118485-118496.

[98] 田立勇, 戴渤鸿, 王启铭.基于采煤机摇臂销轴多应变数据融合的煤岩识别方法[J]. 煤炭学报, 2020,45(3):1203-1210.

TIAN Liyong, DAI Bohong, WANG Qiming. Coal and rock identification method based on multi-strain data fusion of shearer rocker pin shaft[J]. Journal of China Coal Society, 2020,45(3):1203-1210.

[99] 伍云霞, 孟祥龙.局部约束的自学习煤岩识别方法[J]. 煤炭学报, 2018,43(9):2639-2646.

WU Yunxia, MENG Xianglong. Locally constrained self-learning method for coal and rock identification[J]. Journal of China Coal Society, 2018,43(9):2639-2646.

[100] 姜龙飞, 李宝余, 赵晓卡.基于激光点云的巷道三维重建关键技术研究[J]. 价值工程, 2020, 39(16):207-210.

JIANG Longfei, LI Baoyu, ZHAO Xiaoka. Research on key technology of 3D reconstruction of roadway based on laser point cloud[J]. Value Engineering, 2020, 39 (16):207-210.

[101] OLIVKA P M. MIHOLA P,NOV K Petr,et al.The 3D laser range finder design for the navigation and mapping for the coal mine robot[C].17th International Carpathian Control Conference. IEEE, 2016.

K Petr,et al.The 3D laser range finder design for the navigation and mapping for the coal mine robot[C].17th International Carpathian Control Conference. IEEE, 2016.

[102] KOT T P,NOVAK J B.Visualization of point clouds built from 3D scanning in coal mines[C].17th International Carpathian Control Conference (ICCC). IEEE, 2016.

[103] 袁 亮, 张平松.煤炭精准开采透明地质条件的重构与思考[J]. 煤炭学报, 2020,45(7):2346-2356.

YUAN Liang, ZHANG Pingsong. Reconstructing and thinking of transparent geological conditions for precise mining of coal[J]. Journal of China Coal Society, 2020,45(7):2346-2356.

[104] 王存飞, 荣 耀.透明工作面的概念、架构与关键技术[J]. 煤炭科学技术, 2019,47(7):156-163.

WANG Cunfei, RONG Yao. Concept, architecture and key technologies of transparent working face[J]. Coal Science and Technology, 2019,47(7):156-163.

[105] 吴荣新, 沈国庆, 王汉卿, 等.综采工作面薄煤区无线电波多频率透视精细探测[J]. 煤田地质与勘探, 2020,48(4):34-40.

WU Rongxin, SHEN Guoqing, WANG Hanqing, et al. Multi frequency perspective fine detection of radio wave for thin coal areas in fully mechanized coal face [J].Coal Geology & Exploration, 2020, 48(4):34-40.

[106] 王圣龙.回采工作面隐伏构造无线电波透视技术精细化探测研究[J]. 中国煤炭, 2020,46(4):83-86.

WANG Shenglong. Research on fine detection of hidden structure in mining face by radio wave perspective technology[J]. China Coal, 2020,46(4):83-86.

[107] 胡青松, 张赫男, 李世银, 等.基于大数据与AI驱动的智能煤矿目标位置服务技术[J]. 煤炭科学技术,2020,48(8):121-131.

HU Qingsong, ZHANG Henan, LI Shiyin, et al. Intelligent coal mine target location service technology based on big data and AI driven [J]. Coal Science and Technology, 2020,48(8):121-131.

[108] 李庆元, 杨 艺, 李化敏 ,等.基于Q-learning模型的智能化放顶煤控制策略[J]. 工矿自动化,2020,46(1):72-79.

LI Qingyuan, YANG Yi, LI Huamin, et al. Intelligent top coal caving control strategy based on Q-learning model [J]. Industrial and Mine Automation,2020,46(1):72-79.