0 引 言

据估计,2020年后,我国年平均巷道掘进长度将达到14 000 km。我国煤矿井下开采深度以10 m/a的速度增加,随着开采深度的持续增加,巷道围岩条件逐渐恶化,煤矿井下巷道出现了高应力、采动影响强烈等一系列复杂条件支护难题[1]。锚杆支护技术现已普遍用于煤矿下的巷道支护[2-4],目前,发达国家煤矿巷道基本全部采用了锚杆支护技术,我国锚杆支护占巷道支护总量75%以上[5]。针对锚杆支护,诸多学者已经做了大量研究。赵敏[6]认为锚杆采用非全长锚固时,当围岩变形过大,在拉、剪应力作用下,锚杆的自由段杆体将会发生破断。李英明等[7]认为在全长锚固锚杆支护作用时,杆体的应力分布满足中性点理论。黄明华等[8]基于非线性剪切滑移模型分析了锚固方式对锚杆锚固效果的影响,并确立了临界锚固长度的计算方法。康红普等[9]通过对不同形状锚杆拉拔试验,得出了杆体形状对拉拔力的影响程度,并借助数值模拟软件得出了不同条件下剪应力的分布特征。文献[10-12]等利用实验室条件,对4种不同横肋间距的锚杆进行了锚固拉拔试验,试验结果发现,肋间距为33.15 mm时试件拉拔力最大。同时,文献[13-17]对肋间距为12、24、36、48 mm的4种右旋锚杆进行了锚固拉拔试验,试验结果显示,当肋间距为48 mm时,锚固试件拉拔力最大。韩军等[18]通过理论计算,发现锚杆横肋面角对锚杆的锚固效果有重要影响。张明等[19]认为,锚固剂中添加钢制骨料可改善锚固剂的性能。上述研究成果表明,锚杆杆体强度、锚杆外形和锚固方式对锚杆锚固性能有重要影响,但相关研究主要为理论和实验室研究,且研究内容单一,现场应用少。笔者从锚杆支护失效因素出发,充分考虑锚杆受力状态,设计了新外形结构的螺纹钢锚杆,并在实验室和现场对其锚固性能进行验证。

1 巷道支护失效分析

1.1 锚杆失效形式

开滦集团某矿回风巷埋深700 m,部分围岩破碎,巷道原有支护参数为:顶板锚杆采用ø22 mm×2 400 mm左旋锚杆,排距(800±100)mm,间距(720±100)mm;两帮锚杆选用ø20 mm×2 400 mm右旋等强锚杆,排距(800±100)mm,间距(850±100)mm。锚索长度为8 m,间距1.5 m,顶板和两帮均用端部锚固。由于巷道埋深大,地应力高,在采用上述支护参数进行支护后,巷道变形较大,局部有底鼓,并出现锚杆断裂,导致锚杆支护失效,为保证矿井安全生产需要对其失效原因进行分析。对已掘进巷道距掘进工作面方向30 m范围的锚杆锚索失效情况进行统计,其中顶板锚杆断裂12根,螺纹断裂顶板锚杆有10根,锚索托盘与顶板分离3处,锚杆托盘与顶板分离4处。回风巷锚杆支护失效主要是由锚杆断裂引起的,且主要发生在顶板,因此减少巷道锚杆断裂的发生,可以有效阻止锚杆支护失效情况的发生,维护巷道稳定。文献[20-21]对巷道锚杆断裂失效进行了系统研究后发现:巷道锚杆断裂常见于顶板,锚杆断裂的主要类型是应力腐蚀断裂;应力来源于锚杆的内应力以及作用时的拉、弯、扭、剪等应力;从锚杆结构看,螺纹钢锚杆的肋脚处是应力最为集中的地方,同时也是裂纹的起始点。高地应力是深部巷道变形大、锚杆断裂严重的重要因素。吴拥政等[21]提出了通过改善锚杆受力状态、改变锚杆锚固方式、优化杆体形状,减少锚杆破断,保证围岩稳定的理念。

1.2 减少锚杆失效的方法

1)改善锚杆受力状态。锚杆可能只受单一较大载荷,也可能受多种载荷复合叠加影响[22]。破断后的锚杆形状弯曲,表明在拉伸、弯曲、剪切、扭转的组合作用下,在破断位置出现了较大的弯曲和剪切变形,且断口处有明显的径缩。因此,从锚杆受力状态来看,减少锚杆系统弯曲、剪切、扭转受力,可以减少锚杆破断。改善措施包括:将锚杆由扭转预紧改为拉张预紧;提高作业质量,保证钻孔与岩壁垂直,避免锚杆受围岩挤压剪切作用;采用合理的调心结构,降低锚杆的弯曲应力等。

2)改变锚固方式。目前我国在煤矿巷道支护中,锚杆支护锚固方式按照锚固段的长度一般分为端部锚固、加长锚固和全长锚固。

端部锚固锚杆的锚固作用,其一是由于锚固段的锚固剂与围岩产生的黏结作用力,另一部分是由于锚杆托盘对围岩所产生的托锚力作用,据此建立锚杆-围岩的力学作用模型[23],并推导出端部锚固时轴力分布计算式。

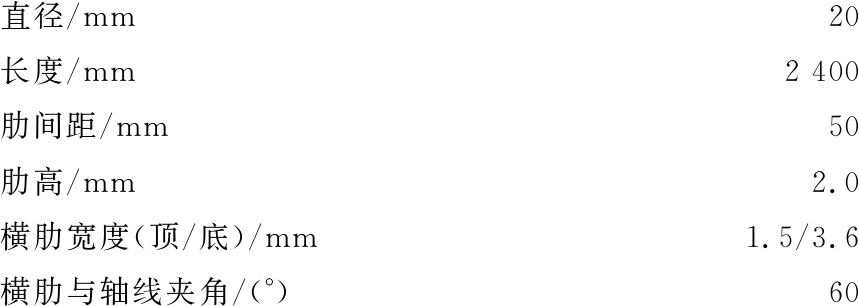

(1)

式中:C1、C2为积分待定常数;P为锚杆受到的轴力;Eb为锚杆体弹性模量;a为锚杆半径;![]() 为锚杆与围岩作用界面的剪切刚度。

为锚杆与围岩作用界面的剪切刚度。

由式(1)可知,沿着杆体方向,端部锚固受力逐渐变小。从支护效果看,端部锚固的锚杆,锚固段只提供了锚杆与围岩之间的黏结力,在支护过程中,杆体上的轴向应力和应变均匀分布,对围岩变形不敏感,支护刚度低。与端部锚固不同,全长锚固的锚杆被锚固剂整体黏结,杆体上的受力和应变分布不均匀,对围岩变形敏感,可及时抑制围岩的滑动,支护刚度更高。在巷道围岩表面破碎后,端部锚固系统就失去了锚固作用,但是全长锚固系统仍可以发挥一定的作用,使得锚固范围内岩体的整体性得到加强,能有效地约束巷道围岩的变形和位移,并提高锚杆支护系统的支撑刚度和抗剪强度,延长锚杆的有效作用时间。从上述分析可以看出,通过改变锚固方式,将端部锚固改为全长锚固的方法,可以改善锚固性能。

3)优化锚杆参数。通过对锚杆外形地优化,可以改善锚杆锚固性,降低由锚杆自身结构导致的应力集中,减少裂纹的产生。比如增大锚杆肋间距,可以降低肋高和肋间距比,使得杆体外形更加平滑,减少杆体应力集中点,进而减少锚杆杆体断裂的发生[17]。

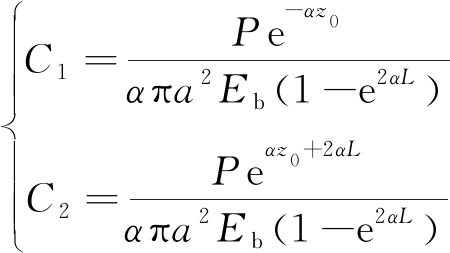

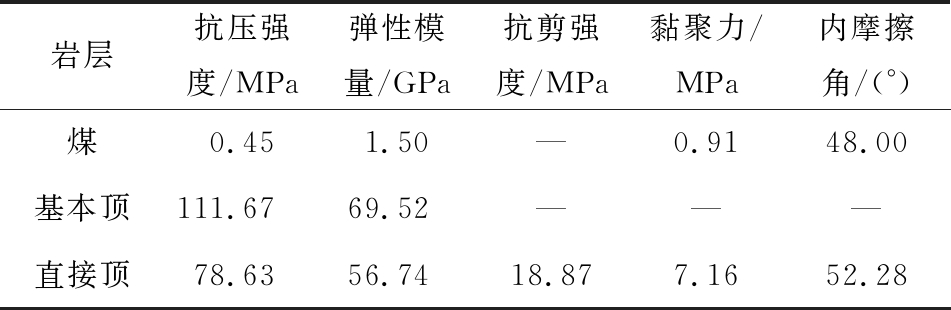

目前研究表明[12-16],肋间距为48 mm时,锚杆锚固性能最好,同时设计了如图1所示的新外形高强锚杆,杆体外形结构参数如下:

直径/mm20长度/mm2 400肋间距/mm50肋高/mm2.0横肋宽度(顶/底)/mm1.5/3.6横肋与轴线夹角/(°)60

图1 新外形结构螺纹钢锚杆外形参数

Fig.1 Shape palameters of rebar anohor rod with new shape structure

2 拉拔测试

对于锚杆来说,锚固性能是判断锚杆质量的重要指标,其中锚固力是基本参数,提高锚杆的锚固力,可以改善锚固性能。在实验室条件下可借助试验机对不同锚杆的锚固力进行对比。

试验前先将直径均为20 mm矿用左旋锚杆、右旋12 mm肋间距锚杆和50 mm大肋间距高强锚杆切割成长度为280 mm的杆件,每种锚杆切割3根;然后利用散装树脂锚固剂进行胶结,居中装置进行固定,将杆件锚固于内径33 mm、外径44 mm,高100 mm内壁车丝处理过的20号钢质套筒中,锚固试件如图2所示。

图2 锚固试件

Fig.2 Anchoring specimen

待试件凝固后,进行拉拔试验,借助WAW-600C型微机控制电液伺服万能试验机,采用位移控制,控制加载速度为1 mm/min。

通过试验机传感器与电脑相连记录力、位移等数据,结果如图3所示。

图3 拉拔力与位移关系

Fig.3 Relationship between of pull-out force and displacement

由图3可知,矿用右旋锚杆、左旋锚杆和新锚杆在相同试验条件下的拉拔力存在差别。3个右旋锚杆试件的拉拔力分别为137.8、135.3、137.6 kN,平均拉拔力为136.9 kN。3个左旋锚杆试件的拉拔力分别为102.7、111.5、104.1 kN,平均拉拔力为106.1 kN。大肋间距高强锚杆的拉拔力分别为138.7、151.8、152.3 kN,平均拉拔力为147.6 kN。可以看出,3种锚杆中大肋间距高强锚杆的平均拉拔力最大,其次是右旋锚杆,左旋锚杆拉拔力最小。同时,从拉拔力-位移曲线可以明显看出,锚杆在较高拉拔力所维持的位移区间更大,即能够储存的能量值更多,吸能效果更好。综上所述,大肋间距高强锚杆在拉拔力和吸能方面的性能比原有矿用锚杆更优。

3 现场工业试验

3.1 试验方案

3.1.1 支护方案及试验巷道地点概况

工业试验的地点选择回风巷掘进工作面至开切眼方向巷道,进行对比试验。试验地点埋深为700 m,根据地应力测量结果,此处最大水平应力为33 MPa,垂直应力为20 MPa,最小水平应力约为17 MPa,煤层平均厚度3.3 m,煤层平均倾角为16°。

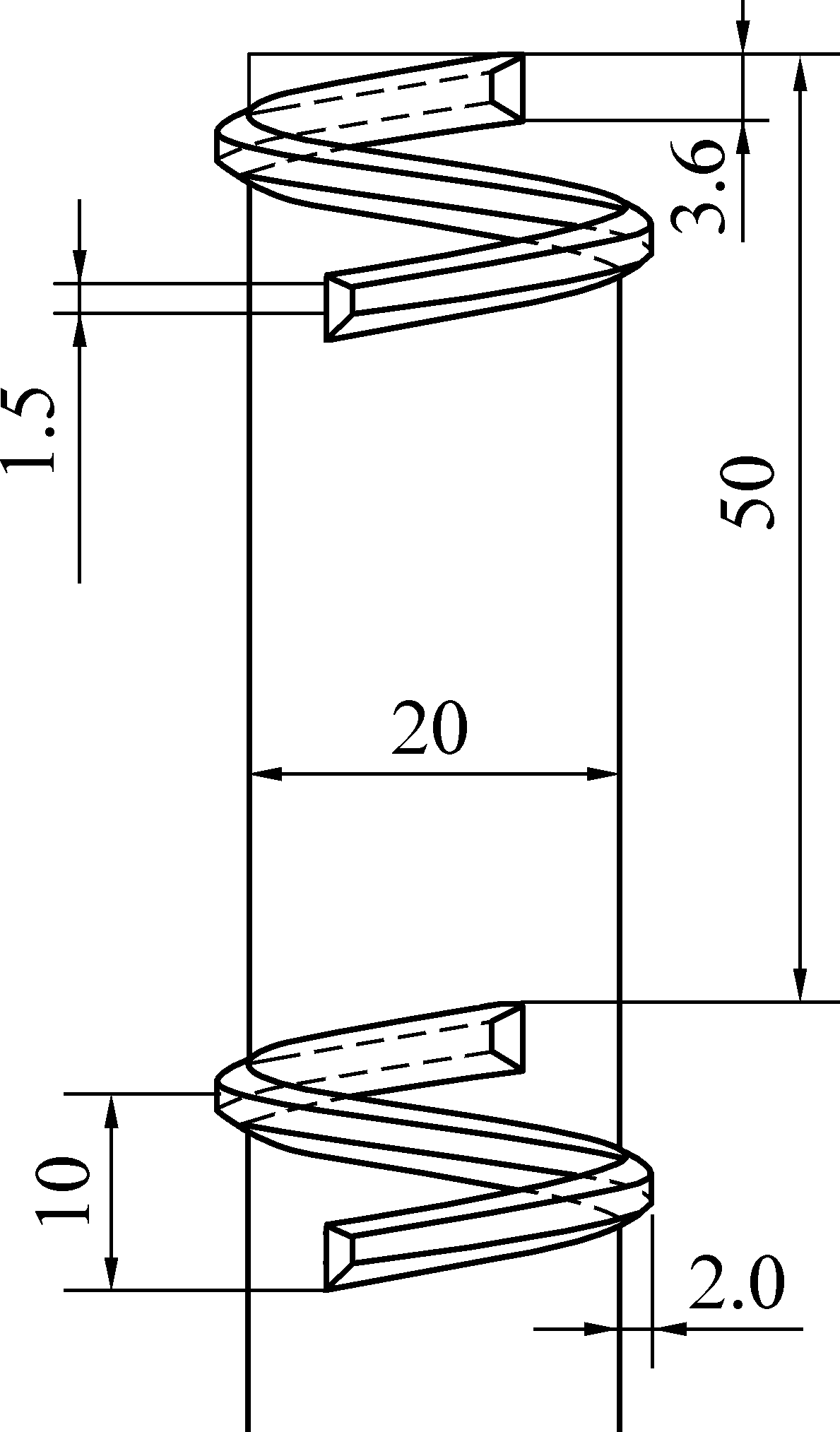

试验巷道顶板、底板均为粉砂岩,顶底板煤岩力学参数见表1。

表1 煤岩力学参数

Table 1 Mechanical parameters of coal and rock

岩层抗压强度/MPa弹性模量/GPa抗剪强度/MPa黏聚力/MPa内摩擦角/(°)煤0.451.50—0.9148.00基本顶111.6769.52———直接顶78.6356.7418.877.1652.28

3.1.2 围岩结构探测

在试验前,先对回风巷围岩结构进行探测,包括顶板钻孔窥视和松动圈测试。依据围岩结构探测结果,确定最终的巷道锚杆支护方案,最后对巷道支护效果进行监测。

1)顶板钻孔窥视。在回风巷顶板打设钻孔后,利用YTJ20型岩层探测记录仪对回风巷顶板进行钻孔窥视,探测结果如图4所示。由图4知,顶板内部从表面直到深2.2 m处都存在围岩破碎情况,特别是在顶板深1.4 m处围岩破碎较严重,在顶板深5 m以上范围的围岩完整性较好。同时,在顶板深3.6~4.7 m,存在着厚度约为1.1 m的煤线,煤线的存在使得此处发生顶板离层的可能性较大,在巷道支护后,应加强顶板离层监测。

图4 工作面钻孔窥视

Fig.4 Borehole observations of working face

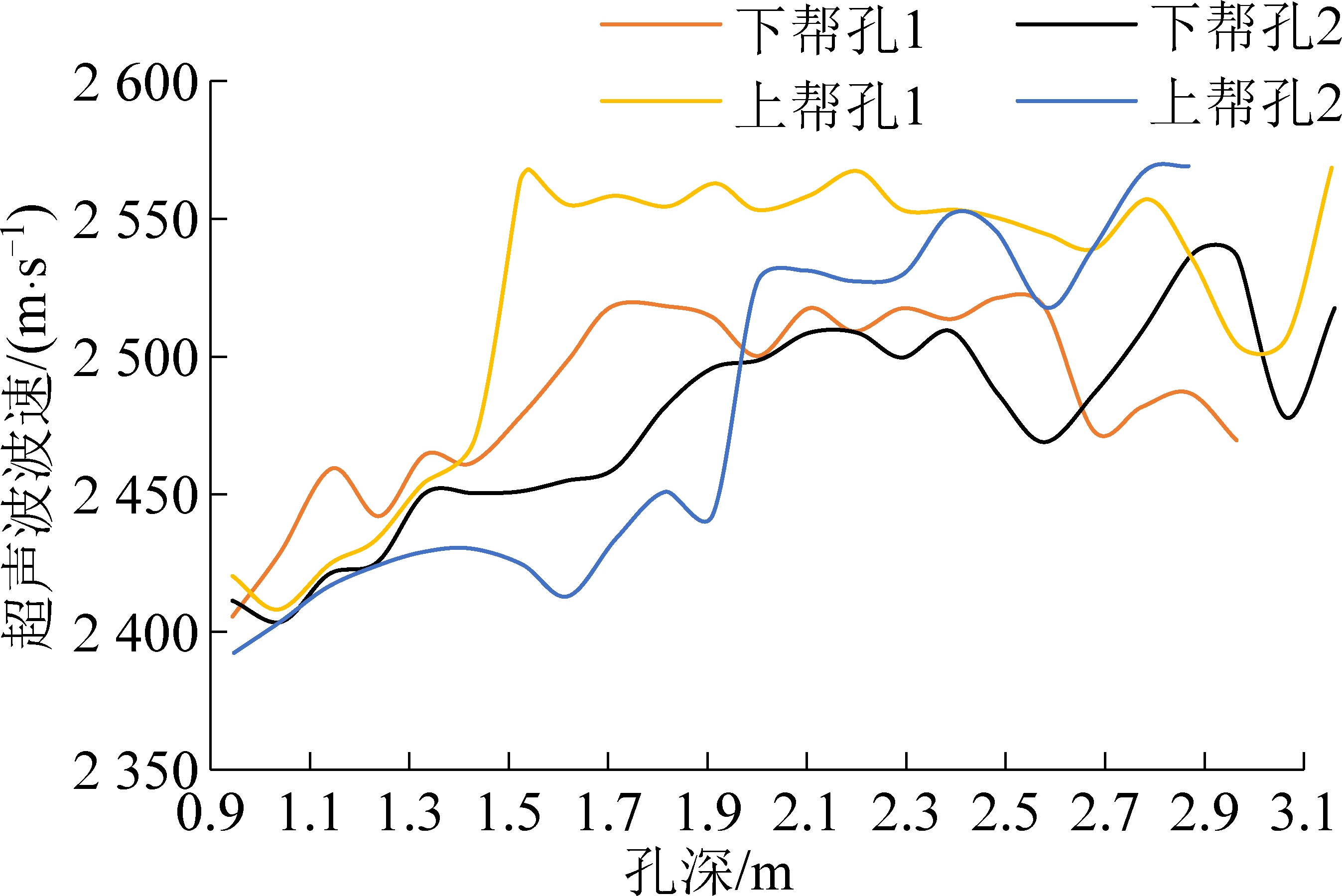

2)松动圈测试。巷道开挖后,岩体破坏,表面会形成一定范围松动区,对巷道稳定性影响较大,利用超声波无损检测技术可间接了解岩体内部结构特征。目前,回风巷已经掘进210 m,在已掘巷道60 m处设置测点,上下帮每侧打2个钻孔,间距1.5 m。现场实测数据经过处理后,回采巷道围岩松动圈测试结果如图5所示。由图5可得,巷道松动圈范围为1 400~2 000 mm,平均为1 700 mm,在此范围内围岩破碎,当采用端部锚固后,托盘易与围岩分离,锚杆不能充分发挥支撑作用,不利于巷道支护。因此,在设计支护方案时,应使锚杆长度大于松动圈范围。

图5 松动圈测试

Fig.5 Loose circle test

3.1.3 方案设计

结合理论分析和围岩结构探测结果,可以发现,原有端部锚固已不适用,为充分发挥锚杆的支护作用,需将锚固方式改为更适合的全长锚固。根据松动圈探测结果,回风巷松动圈范围约1 700 mm,钻孔窥视破碎区2 200 mm,原有支护方案中的长2 400 mm的锚杆可以满足支护需求。

在相同试验条件下,新锚杆(大肋间距高强锚杆)的锚固性能较其他2种矿用锚杆的锚固性能更优。为改善巷道围岩支护效果,在回风巷,进行大肋间距高强锚杆与原支护方案锚固性能对比试验。试验位置设置在距离回撤通道1 057 m至距开切眼约100 m,共设2个试验段,每个试验段长度为30 m,试验段1为原支护方案、试验段2为大肋间距高强锚杆支护。锚杆密度和锚杆长度均同原有方案,试验段1采用端部锚固,锚固长度50 cm,试验段2采用全长锚固。在锚杆安装时,严格施工,使锚杆尽量与顶板垂直,避免锚杆受扭剪作用。在锚杆安装完成后,对锚固效果进行监测、分析。

3.2 锚固效果监测

3.2.1 锚杆支护失效统计

原有支护方案中超前工作面30 m范围锚杆失效29处,主要以锚杆杆体的断裂和螺纹断裂为主,同时有少量的托盘与顶板分离。在对比试验进行后,对巷道锚杆失效情况进行统计。

3.2.2 顶板离层方案设计

顶板离层监测利用SDAK-20型多点位移计测定仪进行数据采集。具体操作为:在每个试验段中央顶板打设直径32 mm的钻孔,孔深10 m,每间隔0.5 m设置1个磁环测点,在顶板深3~5 m处加强对煤线的监测(需要加密测点,约0.3 m布置1个磁环测点)。

3.2.3 锚杆受力监测方案

在巷道围岩监测中,锚杆的受力监测是一项基本内容,其目的是为明确锚杆受力状态,判断预应力等参数的合理性。测力计的安装必须符合施工标准,在顶板安装2个测力计,间距1.4 m,两帮各安装1个测力计,设备安装后每2 h自动记录1次。

3.3 锚杆支护效果分析

3.3.1 锚杆支护失效统计分析

对试验段1和试验段2每个区间内的锚杆失效情况进行统计,统计结果如图6所示。

图6 不同锚杆支护方案失效对比

Fig.6 Failure comparison of different bolt support schemes

由图6可得,在方案实施后,锚杆支护失效情况明显不同。试验段1东发生支护失效情况20处,顶板锚杆断裂7处,顶板螺纹断裂9处,锚索托盘分离1处,锚杆托盘分离3处。而试验段2共发生支护失效情况9处,与原支护方案相比,降低了55%;顶板锚杆断裂1处,比原支护方案降低86%;锚索托盘与顶板分离1处;锚杆托盘分离2处,与原支护方案相比降低了33%。从试验巷道锚固失效对比可以看出,改善方案后,锚杆仍有一部分发生螺纹断裂,杆体断裂明显减少,这表明杆体螺纹部位仍是薄弱点,需要加强螺纹处的强度。

3.3.2 顶板离层分析

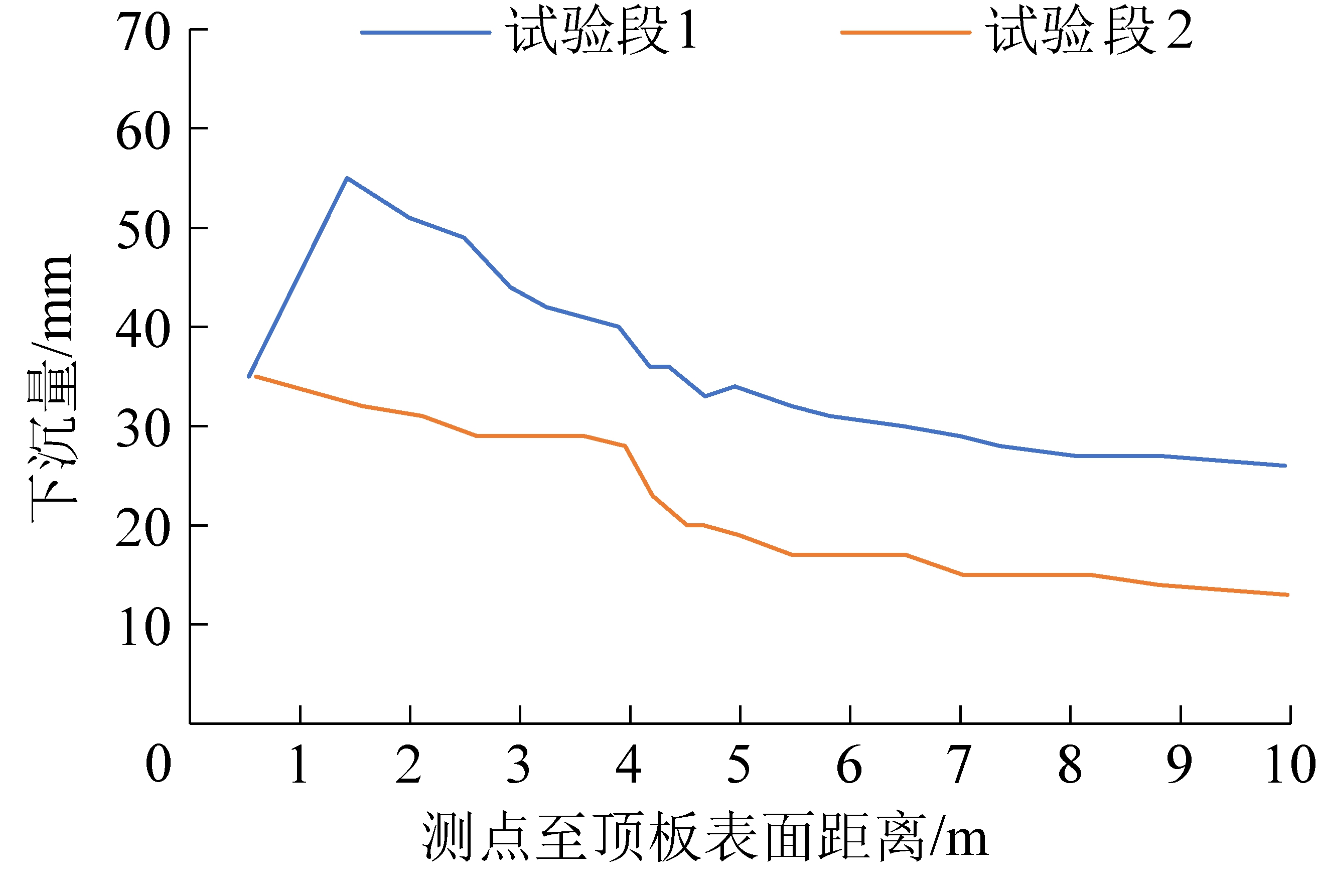

从仪器安装完毕后开始数据采集,直至回采至试验巷道处停止采集,前后历时225 d,监测断面在此过程中下沉量变化如图7所示。

图7 离层变化监测

Fig.7 Monitoring of roof separation

由图7可知,试验段1和试验段2顶板不同位置下沉量不同,在钻孔深处下沉量较小。钻孔深处的离层较浅处的离层量小,且变化率也小,可推断出顶板深处发生离层的可能性小,因此以钻孔最深位置,即10 m处作为基准,计算离层。

试验段1顶板深处下沉量为26 mm,在顶板深1.5 m处,下沉量为55 mm时,离层量达到了29 mm,且离层曲线在此处出现峰值,表明该处发生明显离层;试验段2顶板深处下沉量为13 mm,在顶板深0.6 m处,下沉量为35 mm,离层达到最大为22 mm。与试验段1的最大下沉量相比,试验段2减小了36.4%,且离层量较试验段1降低了24.1%。这表明,采用全长锚固的大肋间距高强锚杆比原支护方案对顶板离层的控制效果更好。

3.3.3 受力分析

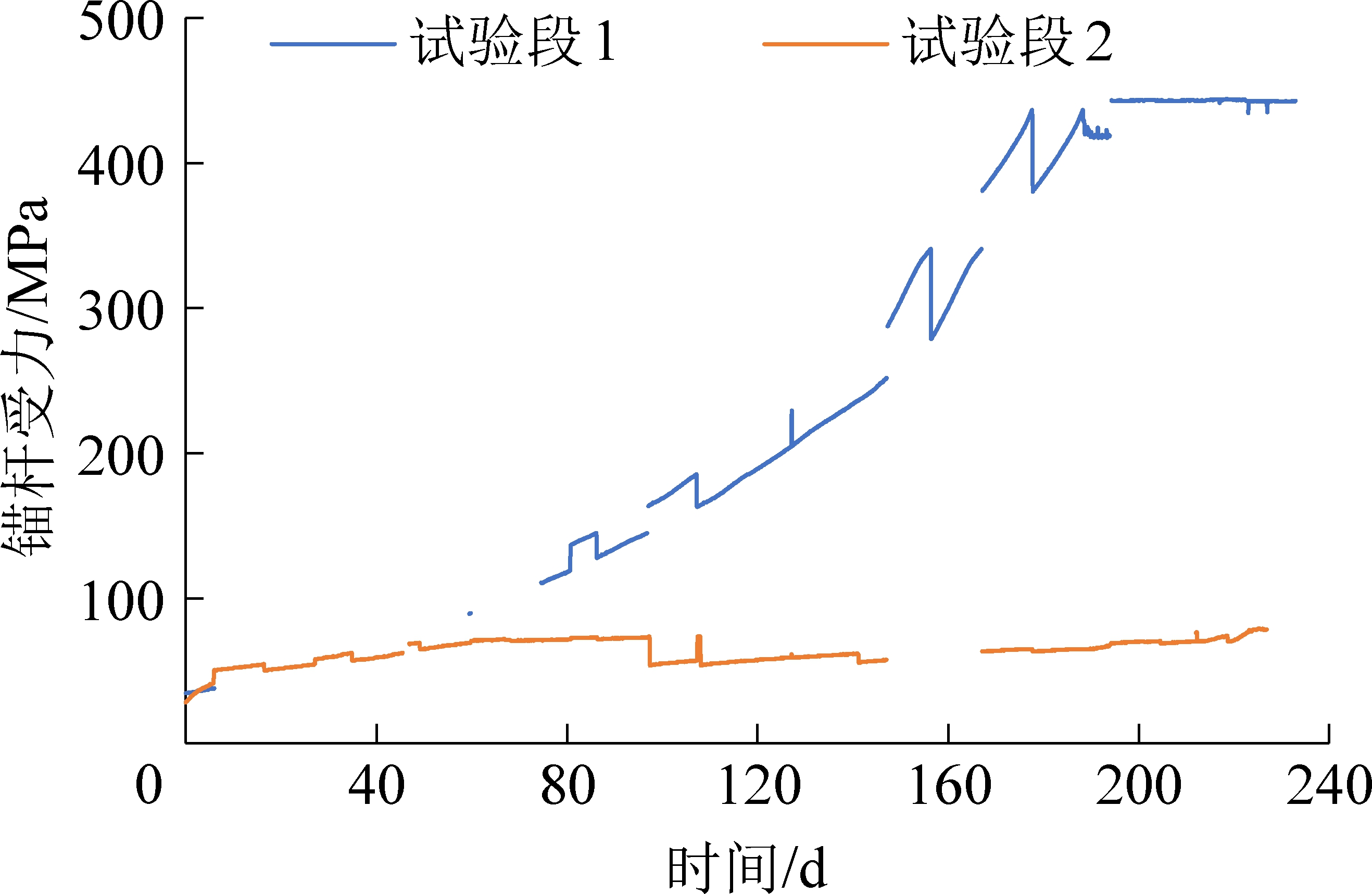

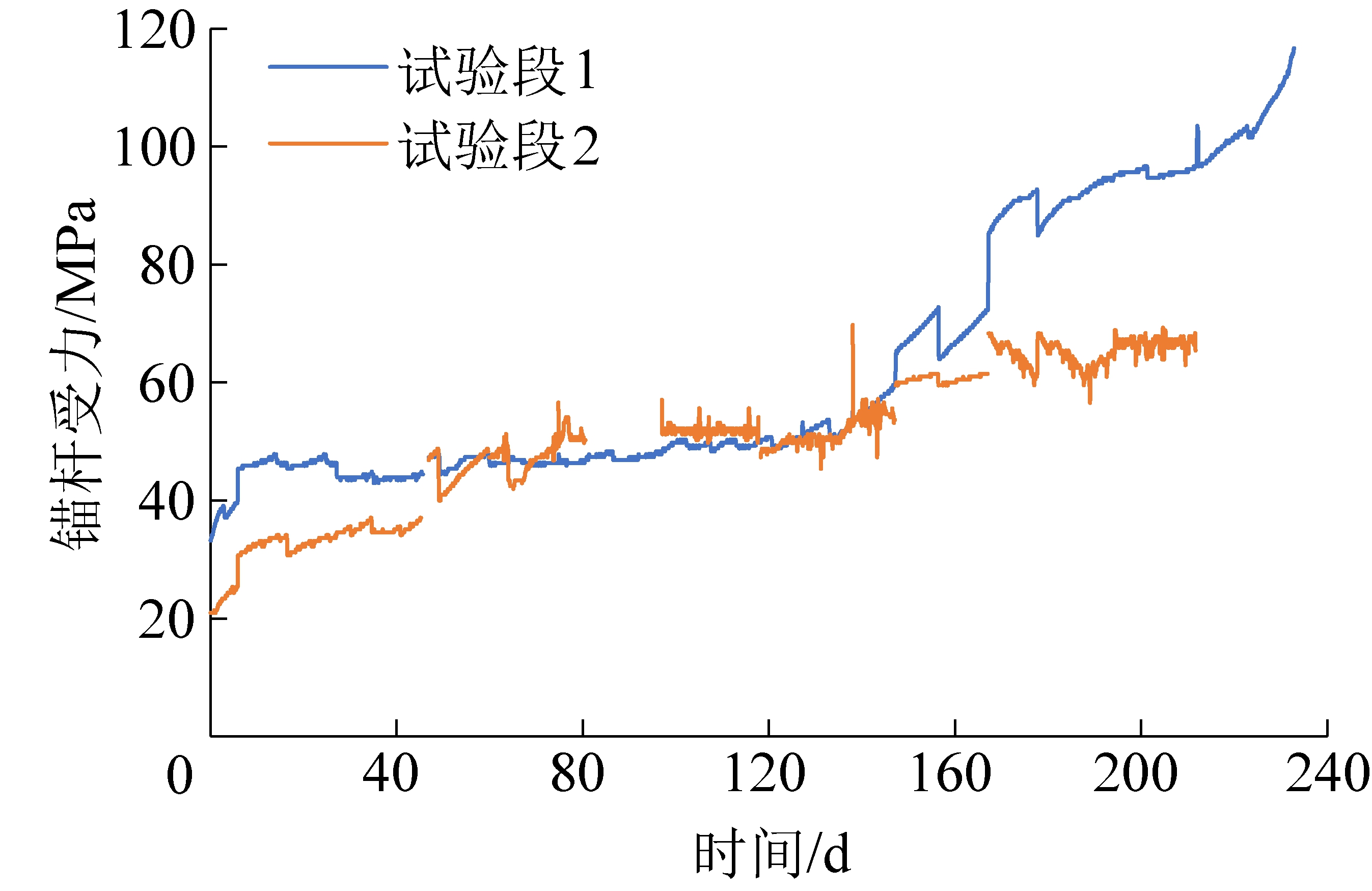

试验巷道锚杆安装后,对两段巷道的锚杆受力进行监测。巷道顶板、帮部锚杆受力结果如图8、图9所示。

1)由图8可知,锚杆安装后,矿用顶锚杆和新型锚杆这2种锚杆受力基本相近,只受锚杆预紧力和顶板微弱下沉产生的压力,试验巷道1和2顶板的锚杆测力计初始值分别为34.7、28.3 MPa。随着工作面的掘进,每10 d左右,顶板锚杆测力计读数出现波动式上升和下降,判断为顶板的周期性来压导致巷道顶部围岩发生离层。45 d后,试验段1锚杆受力增幅明显,而试验段2锚杆受力增长缓慢。截至回采期间最后一次采集的数据,试验段1测力计显示为442.9 MPa,已达到锚杆受力屈服阶段;试验段2顶板测力计数据最高为78.1 MPa,锚杆受力还处于锚杆体的弹性阶段,与试验段1相比,试验段2锚杆受力降低了82.4%。195 d后即回采期间,由于对巷道进行超前支护,导致后期试验段1和试验段2顶板锚杆受力基本无变化。

图8 顶板锚杆受力

Fig.8 Anchor force in roof

2)帮部受力分析如图9所示。由图9知试验巷道1和2帮部锚杆测力计初期值分别为33.2和21.0 MPa;其中,试验段1测力计示数在6 d后趋于稳定,直至144 d后出现大幅增长,持续到采集结束已达到115.2 MPa;试验段2同样在6 d后逐渐趋于稳定直至144 d后小幅度增长至61.3 MPa,在195 d后又趋于稳定。

图9 巷帮锚杆受力

Fig.9 Anchor force in rib

综上所述,顶锚杆受力受采动影响较明显,而帮锚杆无明显规律,这也是最初原支护方案中顶板锚杆出现支护失效而两帮未出现的主要原因。从顶板锚杆受力曲线可以看出,试验段1表现出较大的承载力,而试验段2受力依然处于锚杆的弹性阶段,表明采用全长锚固的大肋间距高强锚杆后,围岩力学状态得到改善,应力集中降低,锚固性能更好。

4 结 论

1)顶板锚杆断裂是锚杆支护失效的主要形式,改善锚杆受力状态、改变锚杆的锚固方式、优化杆体形状都可以减少锚杆支护失效的发生。

2)室内锚杆拉拔结果显示,矿用右旋锚杆,左旋锚杆和大肋间距高强锚杆的拉拔力分别为136.9、106.1、147.6 kN,3种锚杆中大肋间距高强锚杆的拉拔力最大;大肋间距高强锚杆的吸能效果也最好,锚固性能更优。

3) 回采期间,全锚大肋间距高强锚杆支护方案与原支护方案相比,锚杆支护失效明显减少;原支护方案和全锚大肋间距高强锚杆巷道的最大离层量分别为29、22 mm,改进支护方案较原支护方案降低了24.1%;顶板锚杆受力最大值分别为442.9、78.1 MPa,改进方案较原支护方案降低了82.4%;可以看出,全锚大肋间距高强锚杆支护对围岩控制效果更好。

[1] KANG H. Support technologies for deep and complex roadways in underground coal mines:a review[J]. International Journal of Coal Science & Technology, 2014, 1(3):261-277.

[2] 康红普. 我国煤矿巷道锚杆支护技术发展60年及展望[J]. 中国矿业大学学报, 2016, 45(6):1071-1081.

KANG Hongpu. Sixty years development and prospects of rock bolting technology for underground coal mine roadways in China[J]. Journal of China University of Mining & Technology, 2016, 45(6):1071-1081.

[3] 王连国, 李明远, 王学知. 深部高应力极软岩巷道锚注支护技术研究[J]. 岩石力学与工程学报, 2005, 24(16):2889-2893.

WANG Lianguo, LI Mingyuan, WANG Xuezhi. Study on mechanisms and technology for bolting and grounding in special soft rock roadways under high stress[J]. Chinese Journal of Rock Mechanics and Engineering,2005, 24(16):2889-2893.

[4] MENG Q, HAN L, QIAO W, et al. Support technology for mine roadways in extreme weakly cemented strata and its application[J]. International Journal of Mining Science & Technology, 2014, 24(2):157-164.

[5] 康红普.我国煤矿巷道围岩控制技术发展70年及展望[J].岩石力学与工程学报, 2021, 40(1):1-30.

KANG Hongpu. Seventy years development and prospects of strata control technology for coal mine roadways in China[J]. Chinese Journal of Rock Mechanics and Engineering, 2021, 40(1):1-30.

[6] 赵 敏. 锚杆锚固长度对锚固效果的影响研究[D].徐州:中国矿业大学, 2016.

[7] 李英明, 赵呈星, 丛 利, 等.基于实际围岩变形的全长锚固锚杆杆体应力分布特征分析[J].煤炭学报,2019,44(10):2966-2973.

LI Yingming, ZHAO Chengxing, CONG Li, et al Analysis of stress distribution characteristics of fully anchored bolt based on actual surrounding rock deformation[J]. Journal of China Coal Society, 2019, 44(10):2966-2973.

[8] 黄明华, 赵明华, 陈昌富. 锚固长度对锚杆受力影响分析及其临界值计算[J].岩土力学, 2018, 39(11):4033-4041,4062.

HUANG Minghua, ZHAO Minghua, CHEN Changfu. Influence of anchorage length on stress in bolt and its critical value calculation[J]. Rock and Soil Mechanics, 2018, 39(11):4033-4041,4062.

[9] 康红普, 崔千里, 胡 滨, 等. 树脂锚杆锚固性能及影响因素分析[J]. 煤炭学报, 2014, 39(1):1-10.

KANG Hongpu, CUI Qianli, HU Bin, et al. Analysis on anchorage performances and affecting factors of resin bolts[J]. Journal of China Coal Society, 2014, 39(1):1-10.

[10] 林 健, 任 硕, 杨景贺. 树脂全长锚固锚杆外形尺寸优化实验室研究[J]. 煤炭学报, 2014, 39(6):1009-1015.

LIN Jian, REN Shuo, YANG Jinghe. Laboratory research of resin full-length anchoring bolts dimension optimization[J]. Journal of China Coal Society, 2014, 39(6):1009-1015.

[11] 林 健, 任 硕. 树脂全长锚固锚杆外形尺寸优化数值模拟研究[J]. 采矿与安全工程学报, 2015, 32(2):273-278.

LIN Jian, REN Shuo. Numerical simulation optimization research of bolt profile configuration with resin full-length anchoring[J]. Journal of Mining & Safety Engineering, 2015, 32(2):273-278.

[12] 康红普,林 健, 吴拥政, 等. 锚杆构件力学性能及匹配性[J]. 煤炭学报, 2015, 40(1):11-23.

KANG Hongpu, LIN Jian, WU Yongzheng, et al. Mechanical performances and compatibility of rock bolt components[J]. Journal of China Coal Society, 2015, 40(1):11-23.

[13] WU Tao, CAO Chen, HAN Jun, et al. Effect of bolt rib spacing on load transfer mechanism[C]//Proceedings of 35th International Conference on Ground Control in Mining. Fuxin, China, 17-19 September, 2016:172-177.

[14] 吴 涛, CAO Chen, 赵象卓, 等. 不同肋间距锚杆锚固性能实验室试验研究[J]. 煤炭学报, 2017, 42(10):2545-2553.

WU Tao, CAO Chen, ZHAO Xiangzhuo, et al. Labora-torial study of anchorage performance in different rib spacings of bolt[J]. Journal of China Coal Society,2017, 42(10):2545-2553.

[15] ZHAO Xiangzhuo, WU Tao, ZHANG Hongwei, et al. Experimental Investigation on Anchorage Performance of Bolts with Different Structures[C]//Proceedings of 36th International Conference on Ground Control in Mining, Huainan. 2017,92-103.

[16] 赵象卓, 张宏伟, CAO Chen,等.不同围岩条件下锚杆肋间距与锚固力优化研究[J].岩土力学, 2018,39(4):1263-1270, 1280.

ZHAO Xiangzhuo, ZHANG Hongwei, CAO Chen, et al. Optimisation of bolt rib spacing and anchoring force under different conditions of surrounding rock[J]. Rock and Soil Mechanics, 2018,39(4):1263-1270, 1280.

[17] 马双文, 张 明, CAO Chen, 等. 右旋螺纹钢锚杆横肋间距锚固优化数值模拟研究[J].煤炭科学技术, 2019, 47(6):117-125.

MA Shuangwen, ZHANG Ming, CAO Chen, et al. Numerical simulation study on rib spacing anchorage optimization of right-handed rebar bolts[J]. Coal Science and Technology, 2019, 47(6):117-125.

[18] HAN J, WANG S, CHEN Y, et al. Analytical derivation of rib bearing angle of reinforcing bar subject to axial loading[J]. Magazine of Concrete Research, 2019, 71(4):175-183.

[19] 张 明, CAO Chen, 张怀东,等. 树脂锚固剂中添加不同钢质骨料对锚固力的影响[J]. 煤炭学报, 2019, 44(6):1690-1697.

ZHANG Ming,CAO Chen, ZHANG Huaidong, et al. Effect of anchoring force by adding steel aggregate in resin anchoring agent[J]. Journal of China Coal Society, 2019, 44(6):1690-1697.

[20] KANG H, WU Y, GAO F, et al. Fracture characteristics in rock bolts in underground coal mine roadways[J]. International Journal of Rock Mechanics & Mining Sciences, 2013, 62:105-112.

[21] 吴拥政,褚晓威,吴建星,等.强力锚杆杆体断裂失效的微细观试验研究[J].煤炭学报,2017,42(3):574-581.

WU Yongzheng, CHU Xiaowei, WU Jianxing, et al. Micromesoscopic test on fracture failure of intensive rock bolts[J]. Journal of China Coal Society, 2017, 42(3):574-581.

[22] 刘金海, 孙 浩, 张治高,等. 高预紧力锚杆破断及其控制的宏观力学机制研究[J]. 煤炭科学技术, 2019,47(1):91-96.

LIU Jinhai, SUN Hao, ZHANG Zhigao, et al. Research on macro-mechanics mechanism of bolt fracturing and its control with high pre-tensioned force[J]. Coal Science and Technology, 2019, 47(1):91-96.

[23] 王洪涛, 王 琦, 王富奇, 等. 不同锚固长度下巷道锚杆力学效应分析及应用[J]. 煤炭学报, 2015, 40(3):509-515.

WANG Hongtao, WANG Qi, WANG Fuqi, et al. Mechanical effect analysis of bolts in roadway under different anchoring lengths and its application[J]. Journal of China Coal Society, 2015, 40(3):509-515.