0 引 言

在矿山开发、水利水电工程建设以及城市隧道施工等工程中广泛涉及岩石巷道开挖作业,依靠炸药的钻孔爆破法是当前巷道、隧洞开挖的常用手段。然而,炸药爆破伴生的危害效应不容忽视,爆破冲击波、强烈振动引起巷道支护失稳或围岩损伤,对矿井安全造成较大危害,尤其对深埋高地应力岩体开挖过程中的岩爆、微地震、分区破裂化等非常规岩体工程灾害的形成具有重要影响[1-2];在高瓦斯、突出矿井中,使用炸药进行作业存在引燃瓦斯甚至引发瓦斯爆炸的隐患;在水利水电工程及城市隧道施工中,炸药爆破施工引起的振动会对附近建筑物造成较大危害;爆破噪声、有毒有害气体及粉尘等污染会对居住环境造成不良影响,危害作业人员身心健康[3]。鉴于炸药爆破在工程应用中的诸多不良因素,同时大型凿岩设备受制于作业空间、围岩地质条件等因素而使用范围有限[4-5],为提高巷道掘进效率,提出采用液态二氧化碳相变致裂技术用于破岩作业。

液态二氧化碳相变致裂技术是一种非炸药物理爆破技术,致裂过程具有安全可靠、振动和噪声小、无有毒有害气体产生的优点,而且主爆区对围岩扰动小、能量利用率高,可最大程度地减少爆破粉尘的产生[6],致裂过程无火花外露,杜绝引起瓦斯爆炸的危险。文献[7-10]利用液态二氧化碳相变致裂技术在低透气性煤层中开展深孔预裂爆破,可大幅提高煤体内裂隙发育程度,改善煤层透气性,进而促进瓦斯解吸提高瓦斯抽采效果。文献[11]利用微地震监测的方法揭示了二氧化碳气相压裂裂隙卸压圈的形态特征,呈现为不规则椭球形;陶明等[12]在露天矿山开展台阶爆破试验,并结合数值计算的方法论证了液态二氧化碳相变致裂破岩在环保和减灾方面的优越性。专家学者对二氧化碳相变致裂技术的研究多集中在煤层增透以及露天矿领域,在岩巷掘进方面的研究相对比较薄弱。

随着绿色开采矿山资源的理念不断深入人心,对非炸药破岩技术的研究也变得越来越有实际意义。因此,笔者通过开展现场试验,研究液态二氧化碳相变致裂技术在岩巷掏槽破岩作业中的适用性,通过探索关键作业参数为该技术在矿山井巷、城市地下隧洞等领域的工程应用提供经验。

1 液态CO2相变致裂破岩技术

1.1 设备简介及工作原理

液态二氧化碳相变致裂技术的装备基础是二氧化碳致裂器。二氧化碳致裂器如图1所示,其通过高压常温的方式在致裂器的储液管内充入液态二氧化碳,通电触发内部的发热装置,使其反应释放大量热量,二氧化碳在极短时间内吸热,相态由液态转变为介于液态和气态之间的超临界状态,同时压力骤升,最终突破致裂器的定压剪切片,作用在泄放孔周围的岩体上,在应力波和高压二氧化碳准静态荷载的共同作用下达到破裂岩体的目的。超临界二氧化碳射流具有降低破岩门限压力的优势,其密度接近于液体,同时兼具气体低黏度、高扩散系数的特征[13],在破岩过程中随着压力的衰减进一步转变为气态。

1—充装阀;2—发热装置;3—储液管;4—密封垫;5—定压剪切片;6—泄能头(释放管)

图1 二氧化碳致裂器结构示意

Fig.1 Structure diagram of carbon dioxide fracturing facility

二氧化碳致裂器可单根使用,一根致裂器的爆破当量约为0.15 kg的TNT,也可以通过转接装置将多根致裂器首尾相连实现多管联爆。每次爆破后,致裂器可以回收,更换发热装置、密封垫、定压剪切片并再次充装液态二氧化碳后可重复使用。

1.2 相变致裂破岩规律

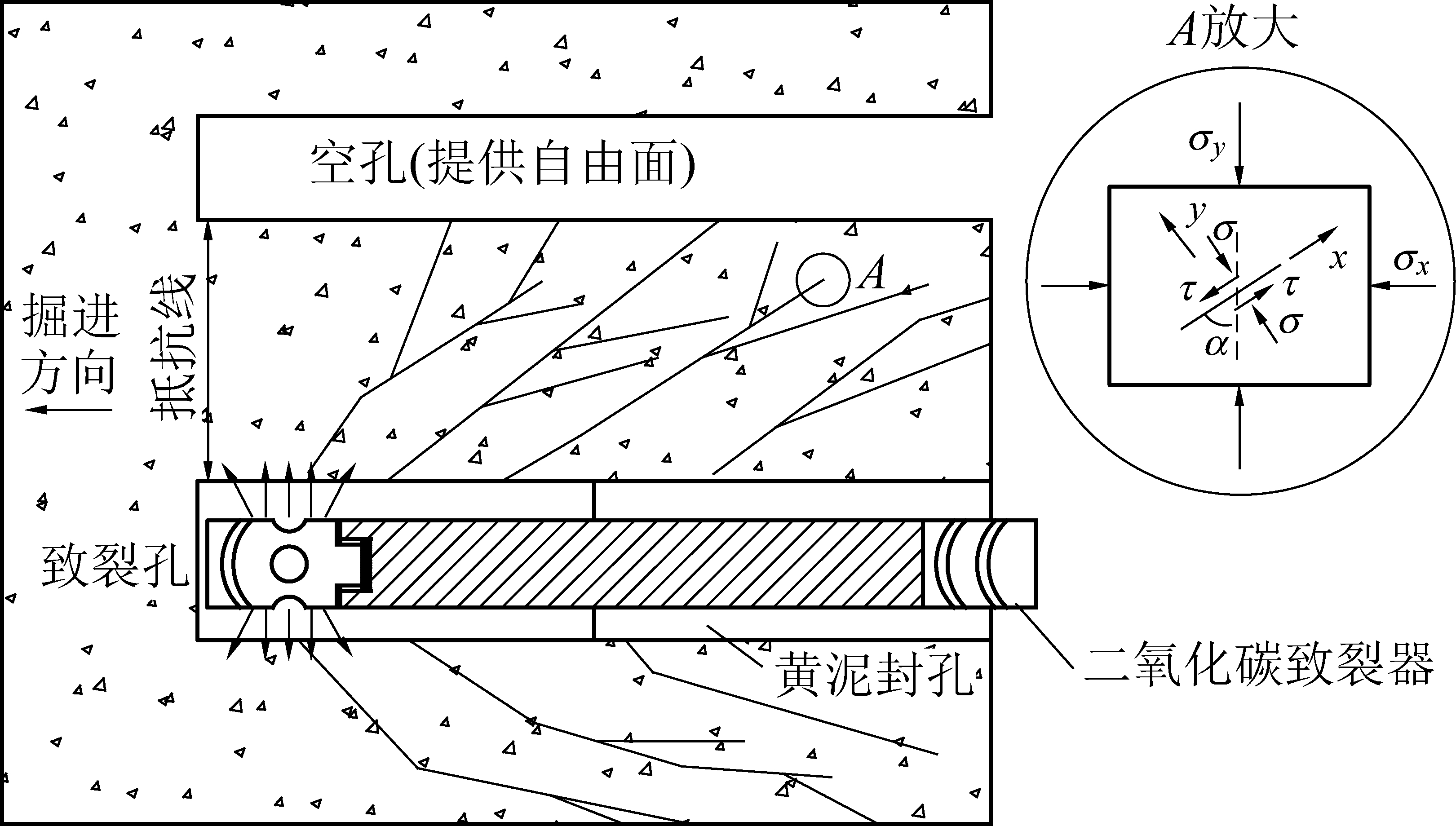

二氧化碳致裂器启动后,产生以应力波和高压二氧化碳射流为主要动力的破岩能量,高压二氧化碳射流作用在钻孔孔壁上形成的压应力,其等效拉应力和剪应力远大于岩体抗拉、抗剪强度,从而导致岩体内部形成Ⅰ型张拉断裂及Ⅱ型剪切断裂,产生新的裂隙或促使岩体内部原生裂隙、节理等弱结构面失稳扩展。随着楔入岩体裂隙中的二氧化碳射流减压膨胀,在准静态作用下促使微裂隙进一步扩展、延伸成为宏观裂隙,并向掘进断面或空孔的自由面扩展形成破坏性断裂面,最终使破断的岩块朝自由面方向胀裂、抛出[3]。

在考虑原岩应力条件下,将二氧化碳致裂形成的裂隙视为平面问题进行分析,Ⅰ型应力强度因子由垂直于裂纹面的正应力σ产生,Ⅱ型应力强度因子由平行于裂纹面的切应力τ产生,Ⅰ-Ⅱ型复合裂隙应力强度因子[14]满足以下关系

KⅠsin θ+KⅡ(3cos θ-1)=0

(1)

(2)

式中:KⅠ,KⅡ分别为Ⅰ型、Ⅱ型断裂强度因子;θ为复合裂隙扩展角,(°);α为裂纹倾角,(°);pr为裂纹中二氧化碳压力,MPa;σx、σy分别为平面条件下煤岩体单元边界水平、垂直应力,MPa。

由式(2)可知,复合裂纹的扩展角度除了与裂纹自身角度、主应力等因素有关外,还受二氧化碳压力的影响,二氧化碳压力在钻孔及岩体裂隙中随时间和作用距离的增大而不断衰减,其初始状态则是二氧化碳致裂器的致裂压力。

液态二氧化碳相变致裂破岩规律如图2所示。

图2 二氧化碳相变致裂破岩规律示意

Fig.2 Regular chart of carbon dioxide phase transition breaking rock

1.3 相变致裂破岩压力测试

常见岩石的极限抗拉强度约为几兆帕至几十兆帕的数量级,二氧化碳致裂能否有效破断岩石,以及致裂产生的裂纹发展角度能否有助于断裂面的产生及破断岩石的剥落,就必须准确考察出二氧化碳致裂器的致裂压力,即二氧化碳从致裂器泄放而出的压力。在研究致裂器的泄放压力时,可将液态二氧化碳在储液管内吸热气化的过程视为定容增压过程,利用气体状态方程计算储液管内的峰值压力并等同为最大致裂压力,但实际情况是储液管内压力上升超过定压剪切片的极限抗剪强度时就会将其破坏进而释放高压气体,压力开始下降,因此采用理论计算的方法通常与实际泄放压力有较大出入。为了探寻二氧化碳致裂器实际泄放压力,搭建了二氧化碳致裂器压力测试平台[15],如图3所示,采用试验方法测试MZL200-57-1000型致裂器的泄放压力。

图3 二氧化碳致裂器压力测试平台

Fig.3 Pressure test platform of carbon dioxide fracturing facility

MZL200-57-1000型致裂器外径57 mm、全长1 100 mm、储液管长1 000 mm,管内液态二氧化碳充装量1.0 kg,充装压力一般为9.0~10.0 MPa。在致裂器靠近泄能头一端的管壁开孔安装高频响应压力传感器,持续记录致裂器储液管内的二氧化碳由初始压力升至破坏定压剪切片时峰值压力的升压过程,以及二氧化碳泄放阶段的压力衰减过程。

致裂器启动后,管内的二氧化碳压力从初始的充装压力10.0 MPa急剧上升,经过96 ms达到峰值压力185 MPa(图4),此时定压剪切片被冲破,致裂器管内的高压气流通过泄能头喷射而出,经过12 ms管内压力降至约156 MPa,随后压力大幅跌落,经过92 ms基本降至大气压力,全部过程持续约200 ms。

图4 二氧化碳致裂器压力变化全过程曲线

Fig.4 Whole process curve of pressure change based on carbon dioxide fracturing facility

相对于炸药爆破作用时间数量级约10-6 s,二氧化碳致裂过程高压持续时间长,可视为准静态过程,能量利用率高,更有利于破岩,避免出现炸药爆破的强冲击波和对岩石造成过度破碎,进而避免产生大量粉尘。

通过压力测试平台准确测得二氧化碳致裂器峰值泄放压力为185 MPa,相对于炸药爆破峰值压力一般为几千兆帕到上万兆帕,二氧化碳相变致裂压力既有较高的安全性和可控性,又远大于岩石的抗拉、抗剪强度,能够满足致裂破岩需要。

2 液态CO2相变致裂掏槽试验

2.1 工程概况

试验矿井位于天山北麓的中低山区,地表地形复杂,区内南部基岩裸露,地形陡峻。矿井需要新掘一条斜风井,斜风井掘进长度约860 m,倾角25°。原计划采用炸药钻爆法进行施工,但受到炸药管控以及周边牧区不利于爆破作业等因素的影响导致工程停滞,小型风镐开挖的方式也远不能满足工程需要,因此探索利用液态二氧化碳致裂技术进行岩巷掏槽掘进。

掘进工作面为半圆拱形巷道,净宽4.2 m、净高3.5 m,净断面积19.73 m2,掘进断面积22.87 m2,砌碹支护。巷道岩性以变质泥岩为主,夹约0.6 m厚砂岩,其他还有少量砂质泥岩、粉砂岩等,岩石普氏系数f=5~7。

2.2 试验方案

岩巷掘进通常是在掘进断面上先采用中央爆破掏槽形成自由空间,再通过周边眼爆破形成巷道轮廓,掏槽作业的效果直接影响到周边眼的布置以及巷道掘进效率[16]。不同于炸药钻爆法采用小孔径炮眼(一般32~46 mm)、密集布孔、装药系数较高的特点,液态二氧化碳相变致裂的钻孔布置参数受致裂器的规格影响较大,一般致裂钻孔数量少,但是孔径大(略大于二氧化碳致裂器的外径),另外也需要在掏槽区域中央布置中心孔增加致裂作用的自由面。

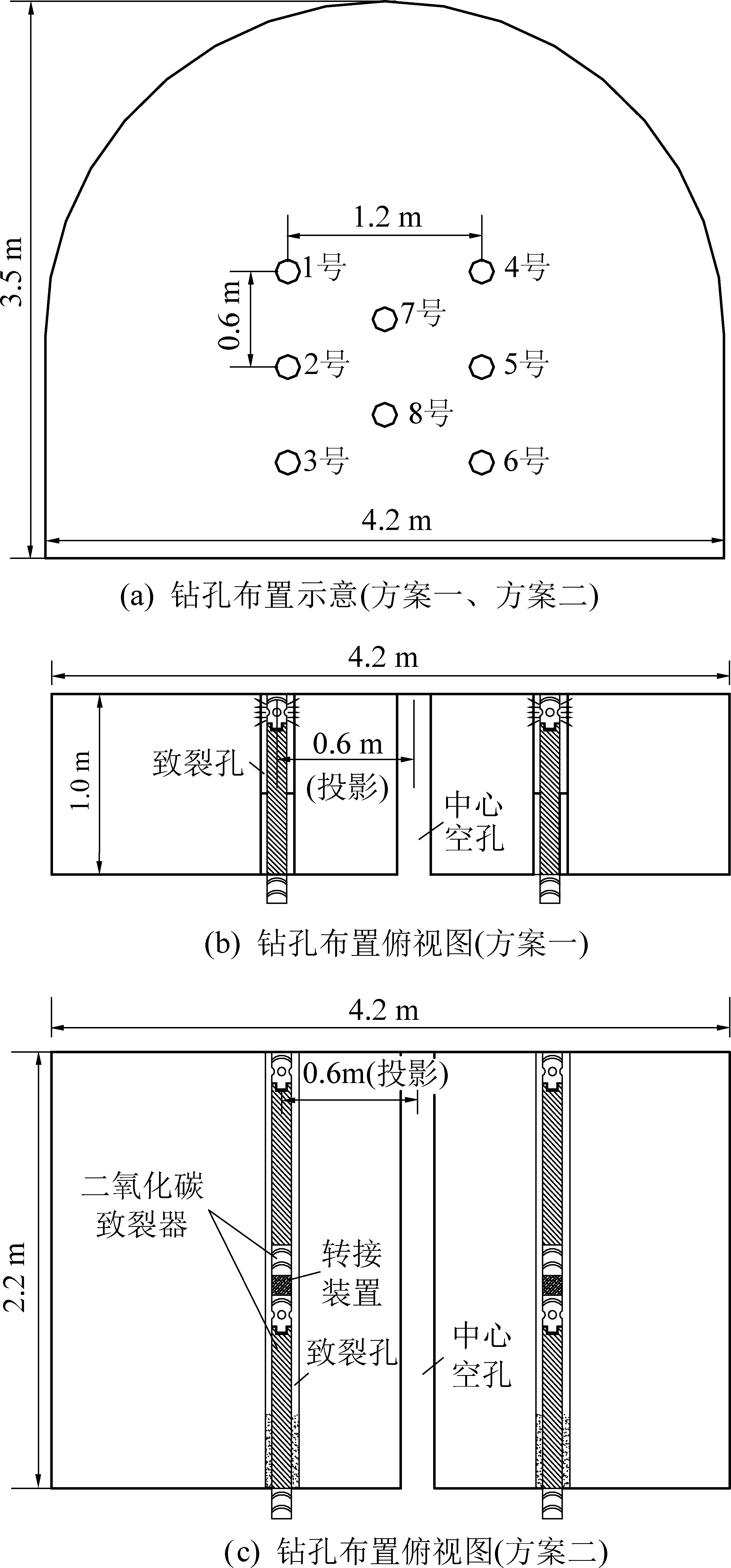

考虑到施工现场打钻时间以及致裂器组装时间等因素,设计了2组对比考察方案,方案一采用单根致裂器进行掏槽作业,循环作业时间较短;方案二采用多根致裂器联爆进行掏槽作业,增加了打钻时间,以及2根致裂器相连接、致裂后进行拆卸的时间,优点是可以增大掏槽空间。①方案一:单根致裂器掏槽试验(图5a、图5b)。在掘进工作面断面布置1— 6号钻孔为掏槽眼,掏槽眼水平间距1.2 m,竖直间距0.6 m,每个孔安放1根致裂器;7、8 号钻孔为中心孔,7 号孔与1、2、4、5 号孔间距相同,8 号孔与2、3、5、6 号孔间距相同,均为0.67 m,即抵抗线0.67 m,中心孔为致裂过程提供自由面,孔内不安放致裂器。8个钻孔孔径均为75 mm、孔深1.0 m,致裂孔孔口使用黄泥进行封堵,封孔深度不低于0.5 m。②方案二:多根致裂器联爆掏槽试验(图5a、图5c)。方案二采用多根致裂器联爆的方式进行掏槽试验,钻孔间距同方案一,但加大了致裂孔和中心空孔的深度,为2.2 m,其他参数不变,每个致裂孔安放2根致裂器,用转接装置进行连接。孔口同样采用黄泥封孔0.5 m。

图5 试验钻孔布置

Fig.5 Layout of test boreholes

方案一与方案二中,致裂器的长度均略大于钻孔深度,在孔口用钢丝绳将露出孔的致裂器端头进行捆连,避免爆破过程致裂器窜出孔外。所有致裂器均连在同一爆破母线上,并与起爆器相连,一键启动,所有致裂器同时起爆。

此外,在试验巷道距离爆破点约50 m处布置测振仪和声波测试仪,分别监测相变致裂过程岩石质点振动速度和噪声分贝。

3 掏槽试验效果及分析

3.1 试验效果

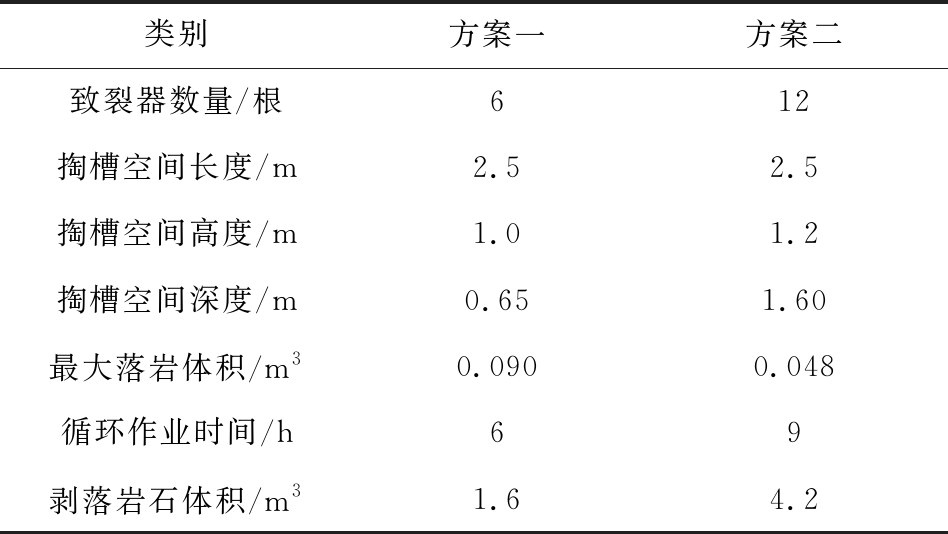

方案一中6根致裂器同时起爆后,掏槽区域形成了沿岩层倾向延伸的槽洞,槽洞最大深度0.65 m,高度1.0 m、长约2.5 m,剥落岩石体积约1.6 m3,抛掷出的最大的落岩体积约0.09 m3,其余落岩块度较小,岩石基本抛掷在掘进断面往外2.0 m范围内。致裂钻孔向中心空孔方向有少量裂隙延展,掏槽区域整体深度较浅,为后续周边致裂孔破岩提供的自由空间有限。方案一循环作业时间约为6 h。

方案二致裂试验前后掘进断面情况如图6所示。6个致裂孔共12根致裂器同时起爆后,形成的掏槽外部轮廓与方案一基本一致,槽洞高度1.2 m,长约2.5 m,但最大深度达到了1.6 m,剥落岩石体积约4.2 m3。本次致裂试验产生的落岩块度较为均匀,没有产生难以处理的过大岩块,最大体积0.048 m3,其余落岩块度较小,岩石抛掷距离约在3.0 m范围内。致裂孔孔口及槽洞内部均发育有裂缝,多数是由致裂孔向中心空孔方向进行扩展,裂缝宽度2~10 mm。受岩石夹制作用影响,掏槽槽洞底部的岩石未能完全剥落,但是致裂产生的裂缝已为后续周边眼爆破提供了新的自由面。此外,4 号孔致裂后残留爆破孔痕迹保存率较高,表明二氧化碳相变致裂压力适于致裂需要,可避免对钻孔孔壁及岩体产生过度破碎,致裂后的细节如图6所示。方案二循环作业时间约为9 h。方案一与方案二的掏槽效果对比见表1。

图6 方案二掏槽试验前后效果

Fig.6 Effect of Scheme 2 before and after cutting test

表1 掏槽试验效果对比

Table 1 Comparison of cutting test results

类别方案一方案二致裂器数量/根612掏槽空间长度/m2.52.5掏槽空间高度/m1.01.2掏槽空间深度/m0.651.60最大落岩体积/m30.0900.048循环作业时间/h69剥落岩石体积/m31.64.2

3.2 试验安全情况

致裂试验过程中,测试到最大噪声62 dB,致裂产生的振动远小于炸药爆破,在警戒区域无明显震感,传感器测得最大振动速度为0.376 cm/s。试验完成后正常供风15 min,试验人员测试现场氧气含量为20.5%,现场无炮烟、无扬尘。巷帮、顶板以及已支护区域均未受到致裂试验影响。

3.3 试验分析

通过对2次试验效果进行分析,可知:

1)方案二钻孔深度是方案一的2.2倍,而形成的最大掏槽深度是方案一的2.46倍,合理加大钻孔深度,采用2根致裂器联爆的方式形成的掏槽空间更大,更有利于后续周边眼的致裂。方案二中掏槽深度是钻孔深度的73%,但是在槽洞底部形成的裂缝有利于后续爆破,同时在岩体深部,虽然致裂效应不能造成岩石的直接破坏,但对于远低于岩石强度的结构面,可造成其松动,使得原有裂隙延展,在损伤累积效应[17-18]作用下,为下一循环的掏槽作业创造了有利条件。

2)方案二的循环作业时间是方案一的1.5倍,但是剥落岩石体积是方案一的2.63倍,掏槽深度的增大更有利于循环进尺的提升,并且采用2根致裂器联爆的方式,产生的落岩块度均匀,最大落岩尺寸0.048 m3,约为单根致裂器作业方式下的53%,便于后续运渣作业,整体作业效率更高。

3)二氧化碳致裂器在钻孔中的核心作用点是不连续的,能量最大点发生在致裂器的泄能孔处,这一点与炸药爆破区别较大,条形装药模式下炸药装药系数高,在钻孔中基本是线状连续爆破,钻孔轴向上能量密度可视为均匀分布。2根致裂器联爆时,浅部致裂器泄能孔到中心空孔和掘进断面这2个自由面的距离相近,而深部致裂器的泄能孔到掘进断面的距离远大于到空孔的距离,因此掏槽轮廓的形成主要受浅部致裂器的影响,所以方案一与方案二虽然钻孔深度不同,但由于钻孔孔位一致,方案二中浅部致裂器与方案一中致裂器到自由面的距离相近,从而导致试验后形成的掏槽轮廓基本一致。

4)二氧化碳相变致裂掏槽作业的钻孔孔径一般在75 mm以上,传统的气腿式凿岩机难以满足施工需求,本次试验钻孔是利用潜孔钻施工而成,作业过程中需要将钻机水平架起,增加了施工难度,而且对于开孔高度过高的钻孔,施工更为不易,虽然方案一浅孔作业的循环作业时间较短,但为了提升整体掘进作业技术水平,有必要对钻具进行优化改进,提高设备凿岩效率,并尝试斜眼掏槽方法,进一步提高岩巷掘进效率。

4 结 论

1)通过理论分析的方法探讨了液态二氧化碳相变致裂的破岩规律,可知该技术是在应力波和高压二氧化碳准静态荷载共同作用下,通过拉应力、剪应力促使岩体发生破坏的过程。通过试验测试的方法得到了二氧化碳致裂器整个致裂过程持续时间200 ms,泄放峰值压力可达185 MPa,远大于岩石的抗拉、抗剪强度,为开展液态二氧化碳相变致裂掏槽破岩现场试验提供了理论支撑。

2)根据二氧化碳相变致裂破岩规律,在岩巷掘进工作面设计了2种掏槽破岩试验方案,通过现场试验,掏槽区域中间布置2列共6个掏槽眼,2个中心空孔,孔深均为2.2 m,致裂孔与空孔间距0.67 m,掏槽眼孔内安放2根致裂器,采用多管联爆的方式,可取得更好的掏槽效果,掏槽最大深度1.6 m,落岩体积约4.2 m3,满足巷道掘进作业需求,并且在损伤累积效应作用下,槽洞底部的扩展裂隙可为下一循环的掏槽作业创造有利条件。

3)致裂作业过程最大噪声62 dB,最大振动速度为0.376 cm/s,远小于爆破安全规程的要求,通风15 min后现场无炮烟、无扬尘,致裂过程不破坏巷道的结构完整性,不会影响周边环境,在作业次生危害方面远小于传统炸药爆破,为岩巷掘进、城市地下隧洞开挖等工程提供了新的作业手段和技术参考。

[1] 董春亮,赵光明,李英明,等.深部圆形巷道开挖卸荷的围岩力学特征及破坏机理[J].采矿与安全工程学报,2017,34(3):511-518.

DONG Chunliang,ZHAO Guangming,LI Yingming,et al. Mechanical properties and failure mechanism of surrounding rocks in deep circular tunnel under excavation unloading[J]. Journal of Mining & Safety Engineering,2017,34(3):511-518.

[2] 蔡济勇,杨建华,姚 池,等.深埋隧洞钻爆开挖瞬态卸荷诱发围岩振动特性研究[J].爆破,2019,36(2):19-25.

CAI Jiyong,YANG Jianhua,YAO Chi,et al. Characteristics of transient unloading inducing vibration during blasting excavation in deep tunnels[J]. Blasting,2019,36(2):19-25.

[3] 刘敦文,张兆令,褚夫蛟,等.城市小断面硬岩隧道高压气体膨胀法掏槽破岩试验[J].爆破,2019,36(3):104-111.

LIU Dunwen,ZHANG Zhaoling,CHU Fujiao,et al. Cutting tests of high pressure gas expansion rock-breaking technology in urban small cross-section hard-rock tunnel[J]. Blasting,2019,36(2):104-111.

[4] 刘 畅,姜鹏飞,王子越,等.煤巷快速成巷技术现状及应用效果评价方法研究[J].煤炭科学技术,2020,48(11):26-33.

LIU Chang,JIANG Pengfei,WANG Ziyue,et al.Research on current situation of rapid driving technology in coal roadway and its assessment method of application effect[J]. Coal Science and Technology,2020,48(11):26-33.

[5] 汪海波,宗 琦,董继华.硬岩松动预裂爆破技术在岩巷综掘中的应用研究[J].煤炭工程,2012(11):32-36.

WANG Haibo,ZONG Qi,DONG Jihua. Study on application of standing pre-cracking blasting technology of hard rock to fully mechanized heading of mine rock roadway[J]. Coal Engineering,2012(11):32-36.

[6] 孙小明.液态二氧化碳相变致裂穿层钻孔强化预抽瓦斯效果研究[D].焦作:河南理工大学,2014.

[7] 范迎春,霍中刚,姚永辉.复杂条件下二氧化碳深孔预裂爆破增透技术[J].煤矿安全,2014,45(11):74-77.

FANYingchun,HUO Zhonggang,YAO Yonghui. Application of deep hole presplitting blasting and permeability increasing technology by carbon dioxide under complex conditions[J]. Safety in Coal Mines,2014,45(11):74-77.

[8] 王兆丰,孙小明,陆庭侃,等.液态CO2相变致裂强化瓦斯预抽试验研究[J].河南理工大学学报(自然科学版),2015,34(1):1-5.

WANG Zhaofeng,SUN Xiaoming,LU Tingkan,et al. Experiment research on strengthening gas drainage effect with fracturing technique by liquid CO2 phase transition[J]. Journal of Henan Polytechnic University(Natural Science),2015,34(1):1-5.

[9] LU Tingkan,WANG Zhaofeng,YANG Hongmin,et al. Improve-ment of coal seam gas drainage by under-panel cross-strata stimulation using highly pressurized gas[J].International Journal of Rock Mechanics & Mining Sciences,2015,77:300-312.

[10] 王兆丰,李豪君,陈喜恩,等.液态CO2相变致裂煤层增透技术布孔方式研究[J].中国安全生产科学技术,2015,11(9):11-16.

WANG Zhaofeng,LI Haojun,CHEN Xien,et al. Study on hole layout of liquid CO2 phase-transforming fracture technology for permeability improvement of coal seam[J]. Journal of Safety Science and Technology,2015,11(9):11-16.

[11] 曹运兴,张军胜,田 林,等.低渗煤层定向多簇气相压裂瓦斯治理技术研究与实践[J].煤炭学报,2017,42(10):2631-2641.

CAO Yunxing,ZHANG Junsheng,TIAN Lin,et al. Research and application of CO2 gas fracturing for gas control in low permeability coal seams[J]. Journal of China Coal Society,2017,42(10):2631-2641.

[12] 陶 明,赵华涛,李夕兵,等.液态CO2相变致裂破岩与炸药破岩综合对比分析[J].爆破,2018,35(2):41-49.

TAO Ming,ZHAOHuatao,LI Xibing,et al. Comprehensive comparative analysis of liquid CO2 phase change fracturing and explosive rock fracturing[J]. Blasting,2018,35(2):41-49.

[13] 杜玉昆,王瑞和,倪红坚,等.超临界二氧化碳射流破岩试验[J].中国石油大学学报(自然科学版),2012,36(4):93-96.

DU Yukun,WANG Ruihe,NI Hongjian,et al. Rock-breaking experiment with supercritical carbon dioxide jet[J]. Journal of China University of Petroleum,2012,36(4):93-96.

[14] 张东明,白 鑫,尹光志,等.低渗煤层液态CO2相变射孔破岩及裂隙扩展力学机理[J].煤炭学报,2018,43(11):3154-3168.

ZHANG Dongming,BAI Xin,YIN Guangzhi,et al. Mechanism of breaking and fracture expansion of liquid CO2 phase change jet fracturing in low-permeability coal seam[J]. Journal of China Coal Society,2018,43(11):3154-3168.

[15] 孙小明,倪 昊,温 良,等. 二氧化碳致裂器产品性能检验装置[R].北京:煤炭科学技术研究院有限公司,2017:16-24.

[16] 杨仁树,张召冉,安 晨,等.煤矿岩巷掘进爆破掏槽孔超深问题探讨[J].煤炭科学技术,2020,48(1):10-23.

YANG Renshu,ZHANG Zhaoran,AN Chen,et al. Discussion on ultra-deep depth problem of slot hole in blasting excavation of rock roadway in coal mine[J]. Coal Science and Technology,2020,48(1):10-23.

[17] 闫长斌.爆破作用下岩体累积损伤效应及其稳定性研究[D].长沙:中南大学,2006.

[18] 费鸿禄,苑俊华.基于爆破累积损伤的边坡稳定性变化研究[J].岩石力学与工程学报,2016,35(S2):3868-3877.

FEI Honglu,YUAN Junhua. Study of slope stability based on blasting cumulative damage[J]. Chinese Journal of Rock Mechanics and Engineering,2016,35(S2):3868-3877.