0 引 言

瓦斯抽采是防治瓦斯的根本途径,需要注意的是,我国95%的开采煤层属于低渗煤层,常规钻孔抽采很难在规定时间内抽采达标,需要通过各种技术手段增大煤层渗透率,其中尤以采动卸压增渗效果最为显著[1-2],对于无采动卸压开采条件的单一低渗煤层,必须采取其他人工强制增渗措施。考虑破煤介质的差异,大体可以分为水力化增渗技术与爆破增渗技术[3-7]两大类,经现场试验应用后,在国内很多矿区取得了较好的效果。然而我国煤层的特点是,除了渗透率较低外,其煤层瓦斯饱和度也较低,即使通过不同的技术手段,例如水力压裂、水力割缝、预裂爆破、二氧化碳致裂爆破等,能够一定程度上提高煤层渗透性,但较低的瓦斯饱和度仍使得瓦斯抽采迅速进入衰竭期,瓦斯流动力不足,煤体微孔隙内仍然赋存大量瓦斯,从而大幅制约了瓦斯抽采效率。基于此,从提高煤层瓦斯流动驱动力、促进孔隙瓦斯解吸的角度出发,引入了ECBM技术。

杨宏民[8]在煤矿开展了注空气促排、促抽以及注纯氮气促排的工程试验,结果表明,注气后的钻孔纯甲烷流量较注气前都有明显提高。方志明[9]在井下开展了注空气驱替煤层气的工程试验,试验结果表明,相对于现行单纯抽采方法,注混合气体驱替煤层瓦斯有较好的效果,驱替大幅提高了钻孔瓦斯浓度和流量。李元星[10]在汾西矿业集团开展了为期16 d的连续与间歇压风驱替试验,结果表明连续驱替提高了44.52%的瓦斯抽采量,间歇驱替提高了17.53%的抽采量,但间歇驱替的置换效率更高。

可以看出,目前井下注气试验主要采用空气作为注气气源,仅有杨宏民[8]开展了井下注氮驱替的微型试验,试验全程采用高压氮气瓶作为气源,并且注气时间较短(不到40 min)。虽然井下配备完善的压风系统,可为低压注气提供稳定的气源,但是对于易自燃煤层,长时间注入空气存在引起煤体自燃的风险。与之相比较,氮气本身就是一种惰性气体。除此之外,与二氧化碳、甲烷相比较,氮气是一种弱吸附性气体,诱导煤体突出的可能性很小。因此,从兼顾安全性及经济性角度综合考虑,氮气可作为煤矿井下实施注气强采技术的最优气体。

基于此,笔者提出了抽采衰竭期注气增压强采欠压瓦斯技术。分析了注气增压强采技术作用机理,以建立的二元气体对流数学模型为基础,开展了注气强采瓦斯效果分析,并在澳大利亚Sydney Basin实施了持续注氮强采欠压煤层瓦斯的现场试验。上述研究为煤矿井下注气强采技术的实施及推广提供了实践经验及理论基础。

1 常规抽采的煤层瓦斯流动原理

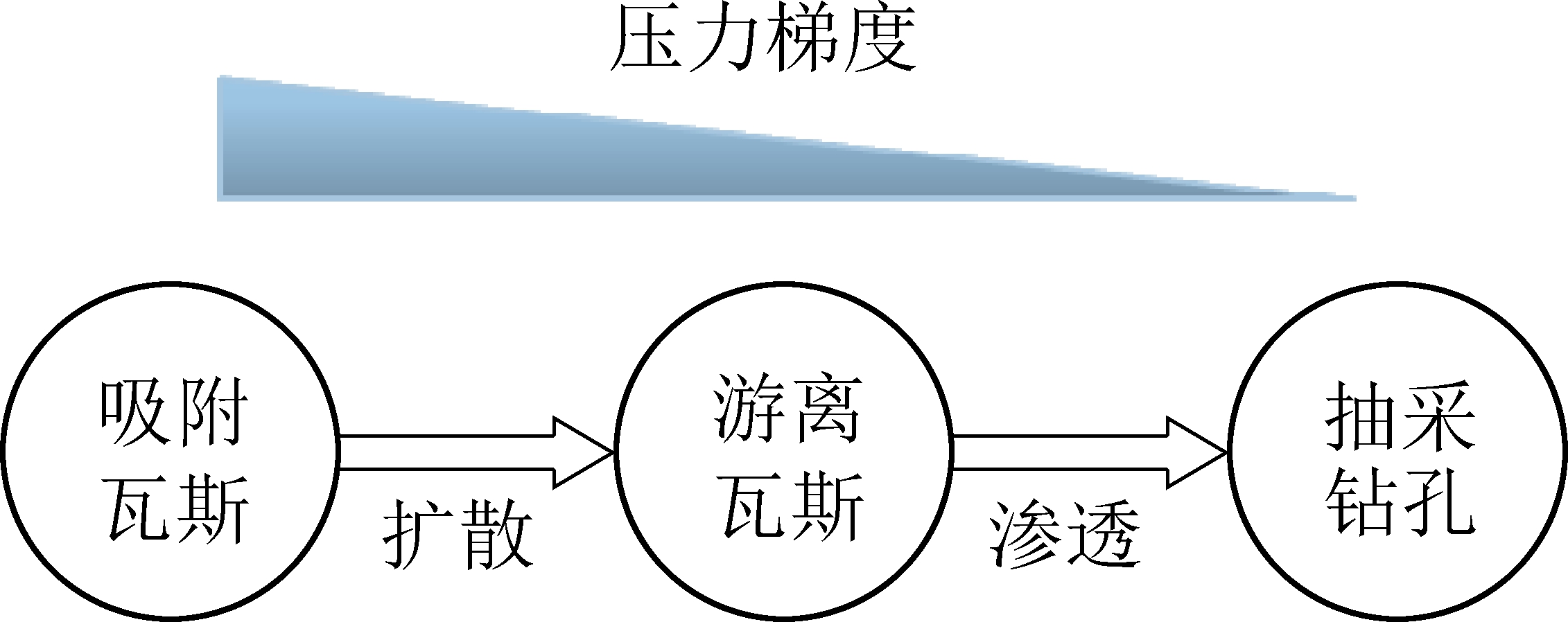

瓦斯灾害事故是矿井安全生产的主要危险源之一,同时也是一种优质的洁净能源。在煤炭开采之前对煤层瓦斯进行抽采,消除其突出危险性且减少瓦斯异常涌出,并对瓦斯资源加以利用已经成为了全球范围内通用的矿井瓦斯管理办法。从煤层瓦斯流动机理来说,煤层是由基质煤块和块间裂隙组成的双重孔隙介质,在煤田的煤化过程中产生的瓦斯分子主要以吸附的形态储藏在基质煤块当中,并和块间裂隙中一定压力的自由瓦斯达到相对平衡的状态[6-7],如图1所示。

图1 煤层瓦斯赋存与流动的基本原理

Fig.1 Illustration of mechanism of gas storage and flow in coal seam

抽采钻孔可以深入煤层内部,并在抽采负压的作用下将钻孔内的气体压力保持在一个比较低的状态,与钻孔周边煤体形成一定的瓦斯压力梯度(压力差),促使块间裂隙中的游离态瓦斯向抽采钻孔流动;随着抽采时间的延长,煤层裂隙中的瓦斯压力逐渐降低,吸附态瓦斯与游离态瓦斯间的动态平衡被打破,吸附态瓦斯发生解吸并从基质煤块向块间裂隙中扩散,对裂隙中的游离态瓦斯起到了补充(气源)的作用。然而随着抽采过程的进行,煤层中的总体瓦斯含量不断降低,煤层与钻孔间的瓦斯压力梯度也逐渐减小,瓦斯抽采纯量不断降低(图2)。该过程可以归纳为以下3个特点:①瓦斯压力梯度促使裂隙瓦斯向抽采钻孔流动并降低煤层整体瓦斯压力;②瓦斯压力降低使吸附态瓦斯发生解吸与扩散,煤层整体瓦斯含量降低;③煤层渗透率决定了同等瓦斯压力梯度下的气体流动速度。

图2 煤层瓦斯抽采过程

Fig.2 Process of coal seam gas drainage

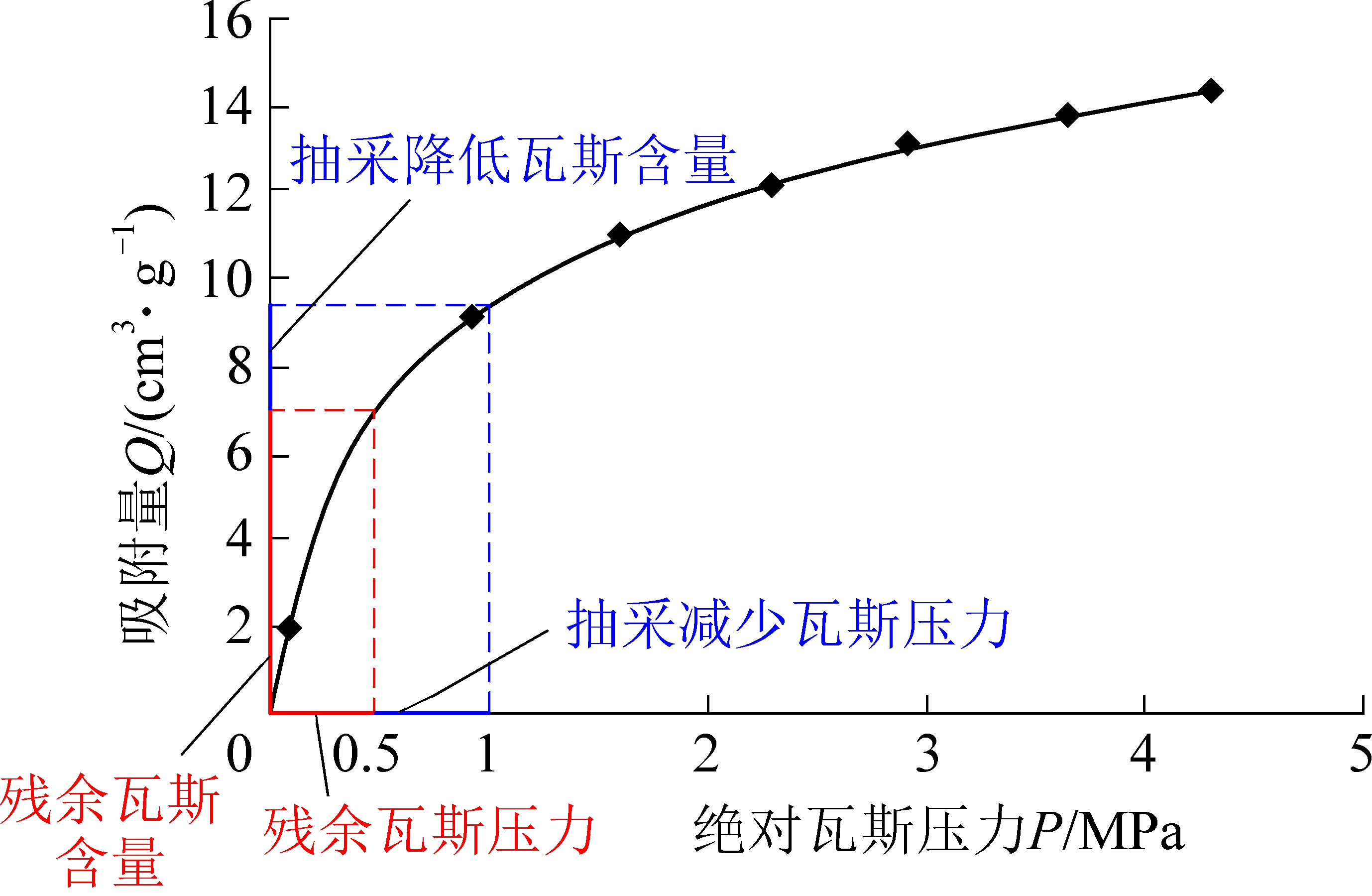

由于我国大部分地区煤储层的煤体强度都很低,不能形成联通贯穿的大规模煤层裂隙,再加上煤层埋深较深,地应力很大,使得煤储层的渗透率较差。在大部分情况下,低渗透率是制约瓦斯抽采的主要因素,增透措施也成为了我国瓦斯相关研究领域的研究重点。需要指出的是,煤层瓦斯压力与煤层瓦斯含量之间的关系遵从着典型的Langmuir(郎格缪尔)曲线[8],该曲线的拟合参数a和b反映了饱和吸附含量和1/2吸附量时的吸附压力。以常见煤的吸附曲线为例(图3),其郎格缪尔吸附特征决定了即使抽采工作可以使煤层瓦斯压力大幅下降,如以1 MPa下降至0.5 MPa为例,其煤层内赋存的残余瓦斯含量仍高达7 m3/t左右,抽采所降低的煤层瓦斯含量只有约2 m3/t。

图3 煤等温吸附曲线

Fig.3 Adsorption isotherm of coal

从上述分析可以看出,只有将煤层瓦斯压力降到一个极低的程度,才能大幅减少煤层瓦斯含量,从根本上消除煤与瓦斯突出危险性并减少掘进与回采过程中的瓦斯涌出量。然而值得注意的是,随着煤层瓦斯压力的逐步降低,抽采煤体与抽采钻孔间的瓦斯压力梯度大幅度减小,进而造成了“瓦斯流动驱动力”不足,这是瓦斯抽采进入衰竭期后的瓦斯纯流量通常都会大幅度减少,但煤层瓦斯含量仍然居高不下的原因。

2 注气增压强采欠压瓦斯原理

瓦斯抽采是“动力”(瓦斯压力)与“阻力”(煤层渗透率)共同作用的气体流动过程。单纯地通过提高煤层渗透率来减小“阻力”已经不能满足瓦斯抽采快速降低煤层瓦斯含量的需要。从这种全新的视角出发,笔者提出了通过向煤层内注入较高压力的异元气体,从而保持煤层内气体流动“驱动力”的抽采衰竭期注气增压强采欠压瓦斯技术,如图4所示。

图4 注气强采技术提升煤层瓦斯流动动力示意

Fig.4 Increasing coal seam methane flow driving force by gas flushing technology

此外,煤层渗透率实际上是由煤体裂隙刚度、外界应力(垂直与水平地应力)和煤层瓦斯压力所共同决定的动态变化参数。即外界应力起到了压缩煤体、减小煤层渗透率的作用,而瓦斯压力起到了撑开煤体、增大煤层渗透率的作用。在通常状态下,随着煤层瓦斯压力的降低,不仅其流动的驱动力不足,煤层渗透率也会有一定幅度的降低。与之相反,通过向煤层内注入较高压力的气体,除了促进煤层气体流动的作用外,还能起到减小煤层所受的有效应力(即外加应力减去气体压力),提高煤层渗透率的作用。

通过向煤层内注入不会诱发突出的气体,还能够通过压力作用对难以解吸和扩散的瓦斯分子产生挤压、置换的作用,通过置换作用提升煤层瓦斯的抽采效果。

综上,抽采衰竭期注气增压强采欠压瓦斯技术能够起到促流、增透和置换的三重效果,在强化瓦斯抽采机理上具有非常明显的优越性。

3 注气强采二元气体对流数学模型

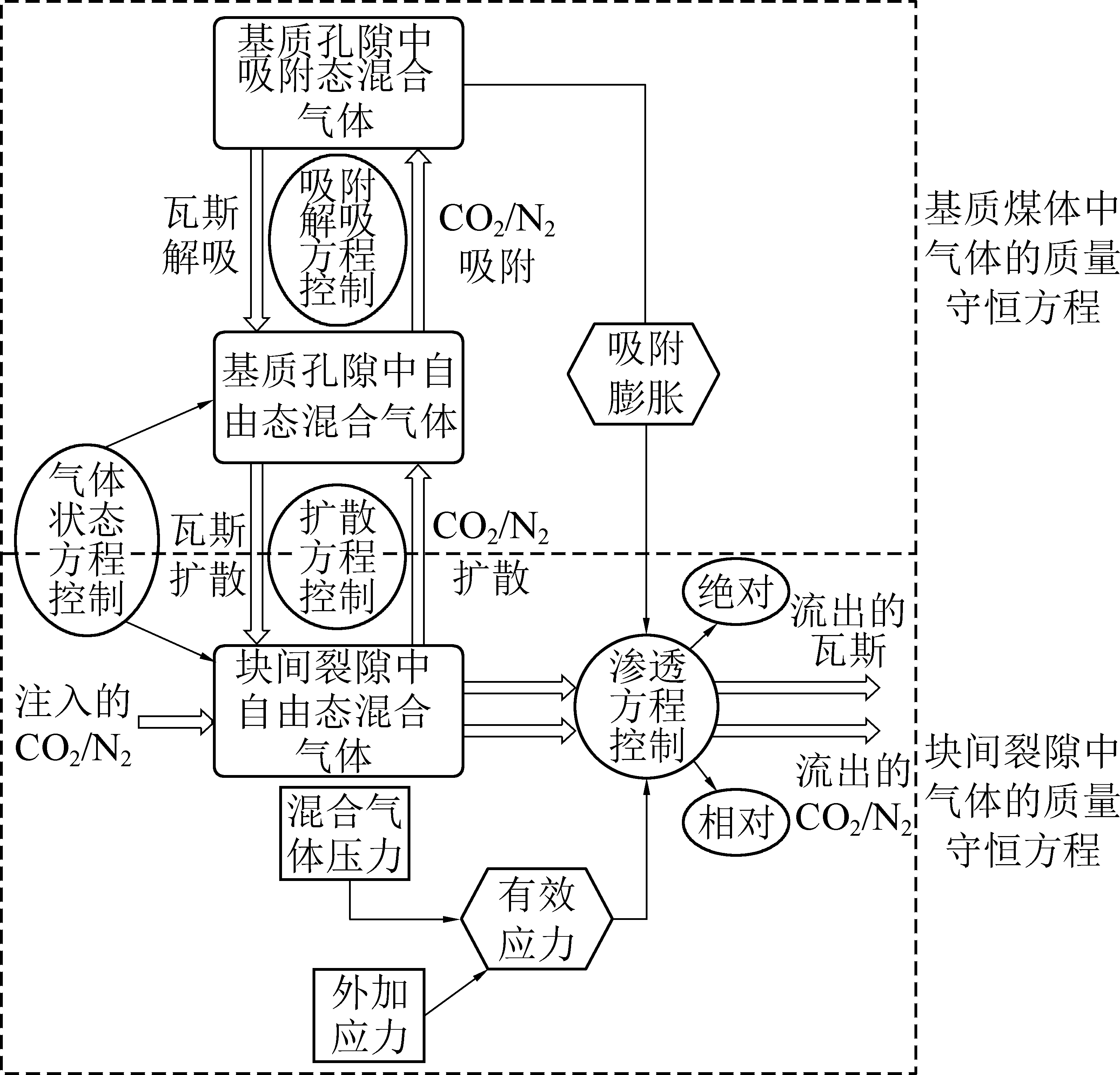

在注气增压强采欠压瓦斯过程中,具备一定压力的注入气体,通过钻孔或地面钻井流入煤层裂隙中,与裂隙中原有的瓦斯相遇成为自由态的混合气体,并在压力梯度作用下向抽采钻孔或煤层气产出井流动;由于孔隙中自由气体与裂隙中自由气体的浓度存在差异,在浓度梯度的作用下,原本孔隙中浓度较高的瓦斯向裂隙扩散,裂隙中浓度较高的注入气体向孔隙内扩散,并进而促使了吸附的瓦斯发生解吸和注入气体在孔隙中发生吸附。整个物理过程如图5所示,其中,气体状态方程控制了孔隙和裂隙中的自由气体状态[9-12];吸附解吸方程控制了基质煤块中气体的吸附与解吸过程[13-14];扩散方程控制了孔隙-裂隙间自由气体的扩散过程[15-16];在吸附膨胀应变、裂隙中混合气体压力和煤体外加应力共同作用下,Darcy流和Klinkenberg效应共同控制了裂隙中自由气体向自由面流动的渗流过程;而将所有这些过程联系起来的,则分别是基质煤块和裂隙中流进与流出气体的质量守恒[17-18]。考虑自由气体状态方程、吸附解吸与吸附膨胀方程、绝对渗透率方程与视渗透率方程,可推导基质煤块与块间裂隙中的气体质量控制方程,其详细推导过程见文献[19]。

图5 注气强采煤层瓦斯的流动过程与控制因素示意

Fig.5 Flow process and controlling factors of gas flushing technology

通过数值模拟软件,例如COMSOL multiphysics、CBM-SIM、COMET、SIMEDWin等,解算非线性方程组[19]可以得到随着时间推移煤层中瓦斯和注入气体摩尔浓度变化,并进而计算煤层中的含量/压力,注入和产出气体总量,产出气体组分等工程应用中最为重要的数据。采用COMSOL multiphysics计算的注气强采10 d后的煤层瓦斯含量变化趋势如图6所示。

图6 注气强采瓦斯10 d后煤层瓦斯含量分布

Fig.6 Distribution of gas content after 10 days’gas flushing

4 现场应用

笔者在澳大利亚Sydney Basin煤层工作面10 m×18 m区域开展了抽采衰竭期注气增压强采欠压瓦斯技术研究试验研究,钻孔布置与现场情况如图7、图8所示。

图7 澳大利亚Sydney Basin现场试验设计

Fig.7 Design of field trial in Sydney Basin of Australia

图8 澳大利亚Sydney Basin试验现场照片

Fig.8 Photos of field trial in Sydney Basin of Australia

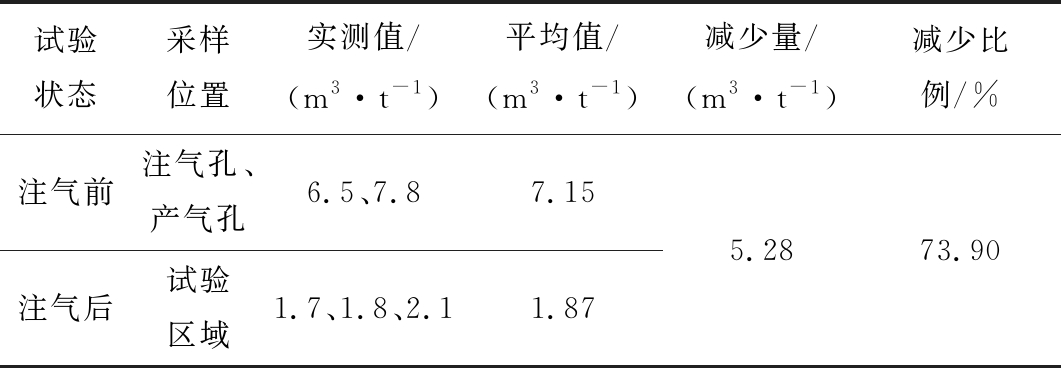

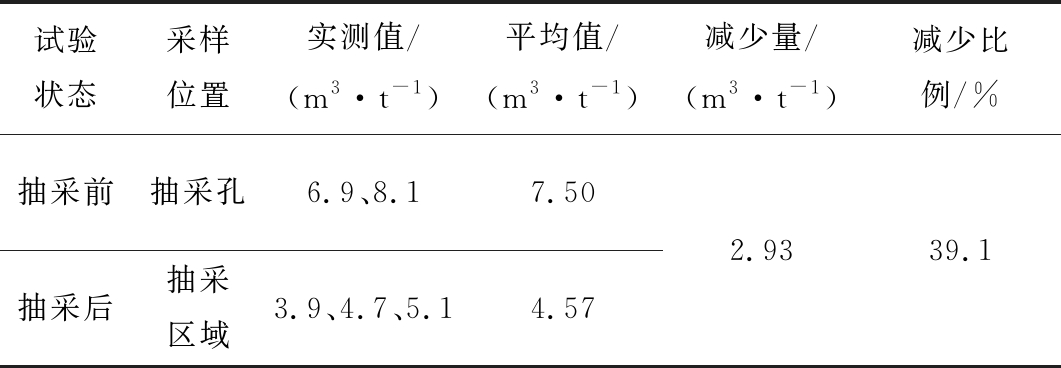

以其中1组试验(10 m×18 m区域注气强采)结果为例,注气前后煤层瓦斯含量、瓦斯含量减少量与降幅见表1。相同时间条件下常规抽采瓦斯效果见表2,可以看出,注气期间瓦斯含量减少量为5.28 m3/t,降幅73.90%,常规抽采期间瓦斯含量减少量为2.93 m3/t,降幅39.1%。结果表明,与常规抽采相比较,注气强采能更有效降低煤层瓦斯含量,实现欠压煤层的快速强采。

表1 注气强采瓦斯含量变化

Table 1 Gas content change of gas flushing technology

试验状态采样位置实测值/(m3·t-1)平均值/(m3·t-1)减少量/(m3·t-1)减少比例/%注气前注气孔、产气孔6.5、7.87.15注气后试验区域1.7、1.8、2.11.875.2873.90

表2 常规抽采瓦斯含量变化

Table 2 Gas content change of conventional drainage

试验状态采样位置实测值/(m3·t-1)平均值/(m3·t-1)减少量/(m3·t-1)减少比例/%抽采前抽采孔6.9、8.1 7.50抽采后抽采区域3.9、4.7、5.14.572.9339.1

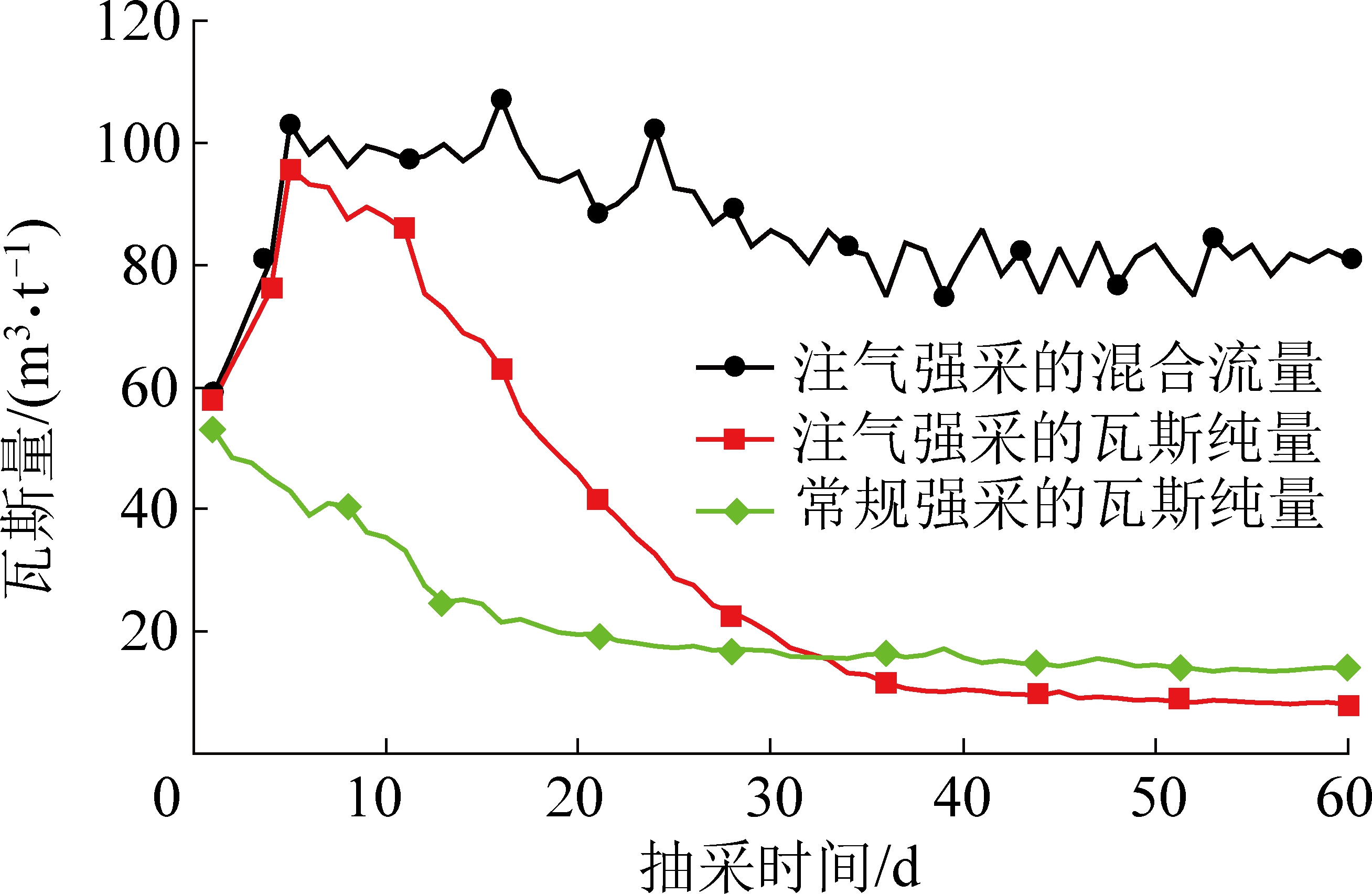

其常规抽采与注气强采的钻孔瓦斯流量对比曲线如图9所示,图中黑色线为注气强采混合流量,红色线为注气强采瓦斯纯量,青色线为常规抽采瓦斯纯量。可以看出,注气强采迅速提升了抽采瓦斯混合量与纯量,在注气后期,由于煤层中含有的基本都是封闭孔隙内的不可解吸瓦斯,因此产量中瓦斯纯量迅速下降。

图9 注气强采与常规抽采的钻孔瓦斯流量对比

Fig.9 Comparison of methane flow between conventional drainage and gas flushing

5 结 论

1)常规抽采只有将煤层瓦斯压力降到一个极低的程度,才能大幅度减少煤层瓦斯含量,从根本上消除煤与瓦斯突出危险性并减少掘进与回采过程中的瓦斯涌出量,但随着煤层瓦斯压力的逐步降低,抽采煤体与抽采钻孔间的瓦斯压力梯度大幅度减小,瓦斯流动驱动力不足,抽采进入衰竭期。

2)相较常规抽采,抽采衰竭期注气增压强采欠压瓦斯技术能够起到“促流”、“增透”和“置换”的三重效果,在强化瓦斯抽采机理上具有非常明显的优越性。

3)推导的注气强采二元气体对流数学模型考虑了自由气体状态方程、吸附解吸与吸附膨胀方程、绝对渗透率方程与视渗透率方程,以模型为基础进行结算可以定量化预测注气强采效果,具有非常重要的意义。

4)澳大利亚Sydney Basin的现场试验表明,注气强采能够迅速提升抽采瓦斯混合量与纯量,注气期间瓦斯含量减少量为5.28 m3/t,降幅73.90%,常规抽采期间瓦斯含量减少量为2.93 m3/t,降幅39.1%。与常规抽采相比较,注气强采能更有效提高煤层瓦斯抽采效果,大幅度减少了煤炭开采过程中的煤与瓦斯突出危险性及瓦斯异常涌出可能性。

[1] 俞启香.矿井瓦斯防治[M]. 徐州: 中国矿业大学出版社, 1992.

[2] 于不凡. 煤矿瓦斯灾害防治及利用技术手册[M]. 北京: 煤炭工业出版社, 2000.

[3] 许 鹏. 爆炸应力波与含结构面岩体的相互作用及裂纹扩展研究[D]. 北京:中国矿业大学(北京), 2017.

[4] 沈春明,林柏泉, 吴海进. 高压水射流割缝及其对煤体透气性的影响[J]. 煤炭学报, 2011,36(12):2058-2063.

SHEN Chunming, LIN Baiquan, WU Haijin. High-pressure water jet slotting and influence on permeability of coal seams[J]. Journal of China Coal Society, 2011, 36(12): 2058-2063.

[5] 梁绍权. 深孔控制预裂爆破强化抽放瓦斯技术研究与应用[J]. 煤炭工程, 2009(6):72-74.

LIANG Shaoquan. Research and application of deep hole controlled pre-splitting blasting enhanced gas drainage technology[J]. Coal Engineering, 2009(6):72-74.

[6] 林柏泉, 吕有厂, 李宝玉, 等. 高压磨料射流割缝技术及其在防突工程中的应用[J]. 煤炭学报, 2007,32(9):959-963.

LIN Baiquan, LU Youchang, LI Baoyu, et al. High-pressure abrasive hydraulic cuttiig sear technology and itsapplication in outbursts prevention[J]. Journal of China Coal Society, 2007,32(9):959-963.

[7] 王佰顺, 戴广龙, 童云飞,等. 深孔松动爆破提高瓦斯抽放率的应用研究[J]. 煤矿安全, 2002,33(11):5-7.

WANG Baishun, DAI Guanglong, TONG Yunfei,et al. Application study of deep hole loosening blasting to increase gas drainage rate[J]. Coal Mine Safety, 2002,33(11):5-7.

[8] 杨宏民. 井下注气驱替煤层甲烷机理及规律研究[D]. 焦作: 河南理工大学, 2010.

[9] 方志明. 混合气体驱替煤层气技术的机理及试验研究[D]. 武汉:中国科学院研究生院(武汉岩土力学研究所), 2009.

[10] 李元星. 连续与间歇注空气驱替煤层气机理及实验研究[D]. 太原:太原理工大学, 2017.

[11] 梁卫国,张倍宁,韩俊杰,等. 超临界CO2驱替煤层CH4装置及试验研究[J].煤炭学报,2014,39(8):1511-1520.

LIANG Weiguo,ZHANG Peining,HAN Junjie,et al. Experimental Study on coal bed methane displacement and recovery by super critical carbon dioxide injection[J] Journal of China Coal Society,2014,39(8):1511-1520.

[12] 梁卫国,吴 迪,赵阳升. CO2 驱替煤层CH4试验研究[J]. 岩石力学与工程学报,2010,29(4):665-673.

LIANG Weiguo,WU Di,ZHAO Yangsheng. Experimental study of coalbeds methane replacement by carbon dioxide[J]. Chinese Journal of Rock Mechanics and Engineering,2010,29(4):665-673.

[13] 杨宏民,张铁岗,王兆丰,等. 煤层注氮驱替甲烷促排瓦斯的试验研究[J].煤炭学报,2010,35(5):792-796.

YANG Hongmin,ZHANG Tiegang,WANG Zhaofeng,et al. Experimental study on technology of accelerating methane release by nitrogen injection in coalbed[J]. Journal of China Coal Society,2010,35(5):792-796.

[14] 叶建平,冯三利,范志强,等. 沁水盆地南部注二氧化碳提高煤层气采收率微型先导性试验研究[J]. 石油学报,2007,28(4):77-80.

YE Jianping,FENG Sanli,FAN Zhiqiang,et al. Micro-pilot test for enhanced coalbed methane recovery by injecting carbon dioxide in south part of Qinshui Basin[J]. Acta Petrolei Sinica,2007,28(4):77-80.

[15] LANGMUIR I. The adsorption of gases on plane surfaces of glass,mica and platinum[J]. Journal of the American Chemical Society,1918,40:1361-1403.

[16] LEVINE J R. Model study of the influence of matrix shrinkage on absolute permeability of coal bed reservoirs[J]. Geological Society,1996,109(1):197-212.

[17] SAWYER W K,PAUL G W,SCHRAUFNAGEL R A. Development and application of a 3D coalbed simulator[C]//International Technical Meeting Hosted Jointly by the Petroleum Society of CIM and the Society of Petroleum Engineers. Calgary,Alberta,Canada,1990,CIM/SPE 90-1119.

[18] PALMER I,MANSOORI J. Permeability depends on stress and pore pressure in coalbeds,a new model[C]//SPE Reservoir Evaluation and Engineering,1998,1(6):539-544.

[19] KLINKENBERG L J. The permeability of porous media to liquid and gases[C]//Paper presented at the API 11th mid-year meeting,Tulsa,Oklahoma,1941 May.

[20] WANG G,REN T,WANG K. Improved apparent permeability models of gas flow in coal with Klinkenberg effect[J]. Fuel,2014,128:53-61.

[21] WANG K,WANG G,REN T,et al. Methane and CO2 sorption hysteresis on coal:a critical review[J]. International Journal of Coal Geology,2014,132:60-80.

[22] WANG G,REN T,WANG K,et al. Influence of maximum pressure on the path of CO2 desorption isotherm on coal[J]. Energy & Fuels,2014,28(11):7093-7096.

[23] SHI J Q,DURUCAN S. Drawdown induced changes in permea-bility of coalbeds:a new interpretation of the reservoir response to primary recovery[J]. Transport in Porous Media,2004,56(1):1-16.

[24] 王公达,REN Tingxiang,齐庆新,等. 二氧化碳/氮气驱替煤层瓦斯过程的数学模型[J]. 岩石力学与工程学报,2016,35(S2),3930-3936.

WANG G,REN T,QI Q,et al. Mathematical model of coal seam methane displacement by injecting CO2/nitrogen[J]. Chinese Journal of Rock Mechanics and Engineering,2016,35(S2),3930-3936.