0 引 言

随着我国煤炭开采技术的不断提升,煤矿井下定向钻进技术已广泛应用到煤矿安全和地质勘探领域,如煤层气抽采钻孔、顶底板探放水钻孔、精准地质勘探钻孔等应用越来越广泛。随着煤层开采深度增加,我国部分煤矿逐渐进入千米深井开采[1],尤其是中东部煤矿区地质条件复杂,煤矿安全生产对各类钻孔的成孔性提出了更高要求。在煤矿瓦斯抽放钻孔施工中,采用定向钻进技术在煤层顶(底)板岩层施工中常遇见破碎带塌孔卡钻,致使钻孔布置方式适用条件比较苛刻,即使可施工地层也需在钻孔设计时使钻孔轨迹避让复杂岩层,从而钻进层位不是最佳层位致使抽采效果不理想,地层因素的限制,严重影响了定向钻进技术与装备的应用[2-3]。

目前常采用注浆护孔、下套管护孔和扩孔护孔3种方法提高定向钻孔穿过破碎带地层成功率。文献[4-5]进行了注浆护孔技术试验,将定压力的浆液或者固化剂注入到钻孔中,利用其自身压力渗透到钻孔周围裂缝中,人为提高了钻孔围压力学强度,然而常因浆液无法有效填充到破碎带中而造成破碎带胶结差,致使注浆护孔效果不佳。中煤科工集团西安研究院有限公司研发了下套管工艺及配套装备,其中一种形式为钻头从孔口钻到终孔后先不提钻,先通过钻杆内孔送入护孔筛管,然后起钻,护孔筛管穿过内心可打开的钻头而留在孔内,该技术在淮北、淮南、晋城等矿区进行了现场试验[6-7],但该技术只能用于坍塌不严重地层且孔深小于100 m的孔口段,下套管工艺复杂成本高适应性差。文献[8-9]提出了扭力冲击旋转扩孔技术与反向回拉扩孔技术,主要采用机械扩孔技术提高钻具与孔壁环隙孔径,进而提高钻渣排出效率,该技术在塌孔不严重破碎带地层比较好,但在塌孔严重的复杂破碎带地层中机械扩孔半径有限,无法有效地将破碎带中浮渣扫出孔外。钻孔穿过破碎带施工中常出现边钻进破碎带持续坍塌大块浮渣,大块浮渣无法通过稳定岩层孔段与钻杆环隙空间,阻塞到破碎带与稳定孔段边界处,造成返水逐步减少、孔底钻渣无法随返水排出,逐渐堆积在破碎带与稳定孔段边界处形成沉渣卡钻,最后蹩泵、回转压力激增,若不及时提钻处理易造成钻具卡死[10-11]。

因此要解决钻孔破碎带塌孔卡钻难题,关键在于寻找将破碎带大块浮渣排出孔外并保障排渣通道畅通的方法。笔者开展破碎带水力复合扩孔技术研究,探索解决复杂地质条件下钻孔穿过破碎带时钻进困难、埋钻与卡钻问题的技术途径。

1 水力复合扩孔技术原理

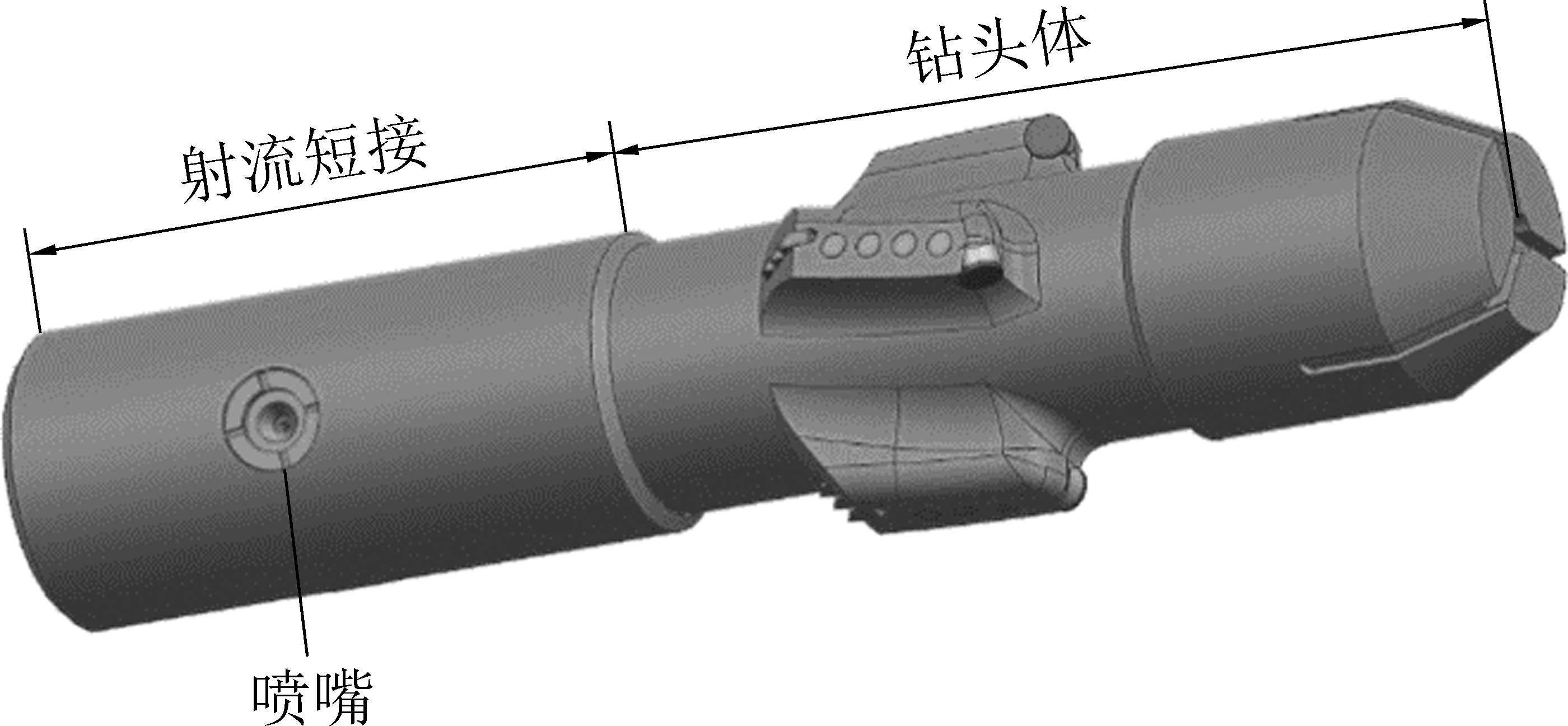

为实现将破碎带大块浮渣排出孔外且保障排渣通道畅通,首先需采用导向扩孔钻具机械扩孔将大块钻渣排出孔外,解决稳定岩层孔段排渣环隙通道不足难题;然后用高压水力射流冲碎浮渣扩大空间,解决将破碎带中大块浮渣破碎冲出孔外的难题,即采用导向扩孔钻具机械扩孔与射流短节径向射流水力扩孔结合的复合扩孔技术,实现钻孔破碎带水力复合扩孔,如图1所示,具体技术原理如下。

图1 水射流扩孔钻具结构示意

Fig.1 Schematic of water jet reaming drilling tool

1)机械扩孔阶段。首次导向扩孔钻头体机械扩孔至破碎带处,提高钻杆与稳定岩层钻孔间环隙截面积,提高大块钻渣的通过性,保障排渣通道畅通,由于钻头体水眼直径远大于碰嘴孔径,大部分水流通过水眼入钻头体底卸压,射流碰嘴短节不工作。

2)射流短节径向射流水力扩孔阶段。将投球投入钻头体内,封堵钻头体水眼,冲洗液被迫从径向喷嘴喷出高压水射流,将破碎带中大块浮渣冲碎,在高压水射流对破碎带的持续破坏与携带作用下,破碎带浮渣被冲出孔外,实现水力扩孔,增大了排渣通道[12]。

由于水力扩孔已将破碎带孔段上方不稳定浮渣冲刷排出孔外,裸露较稳定顶部,有效保障后续孔段定向钻施工排渣通道畅通,提高定向钻穿过破碎带的能力,降低埋钻与卡钻事故。

2 水射流扩孔钻具研制

现有定向钻具组合为ø98 mm定向钻头+ø73 mm钻具,其环隙间距平均12.5 mm,通过钻渣粒径≤25 mm。复杂岩层定向钻施工过程中塌孔常见粒径为30~40 mm扁卵石状,破碎带大块浮渣粒径≥80 mm。

综合考虑扩孔效率、钻具抗扭能力、复杂岩层特性,导向扩孔钻头体采用ø89 mm导向头+ø120 mm扩孔头,扩孔后孔径120 mm,相对于ø73 mm钻具其环隙间距平均23.5 mm,通过钻渣粒径≤47 mm,可保证常见复杂岩层塌孔粒径(30~40 mm)钻渣通过。水射流要求能将大块浮渣冲碎至粒径≤40 mm,冲蚀距离≥40 mm,水力扩孔后孔段平均直径≥153 mm。

2.1 射流短节设计

每节射流短节均匀布置3个喷嘴螺纹孔道,其沿圆周的相位角为120°,射流方向为斜向后60°,当射流短节回转时,可高效破坏周围大块岩块且快速冲刷携带岩屑。射流短节前端为钻头体,通过投球封堵钻头体的中间孔道后,流体通过喷嘴(图1)喷出射流扩孔。

2.2 喷嘴选型

射流短节的喷嘴采用特种结构的孔形,可将高压水能量转化为水射流单元的高速动能,喷嘴是产生水射流的关键部件,其结构参数基本决定了水射流碎岩的力学特性。其高性能表现在3个方面:①利用率高,确保高压水能高效从喷嘴全部射出做功;②喷嘴材质与寿命,具有高耐磨性保障喷射性能可靠;③喷射距离,合理喷射距离保障碎岩效果和碎岩范围[13-14]。

空化水射流喷射时生成的空泡云是产生冲蚀作用的主要因素,目前主要有2种假设来解释空化水射流的冲蚀机理:一种是空泡的溃灭产生“微射流”,另一种是在空泡溃灭的最后阶段产生冲击波[15]。这2种作用是空化射流较普通射流提高冲蚀效率的主要原因。相关研究表明,在冲蚀效果相同的情况下,选用空化喷嘴替代普通喷嘴可以使泵压下降1~2个数量级[16]。

喷嘴结构分为普通喷嘴和空化喷嘴(图2)。空化喷嘴1种,孔径2.8 mm;普通喷嘴的孔径均设置4种,分别为1.6、2.0、2.4、2.8 mm。以试验在不同射流压力下的射流流量、射流冲蚀效果。

图2 空化喷嘴结构

Fig.2 Cavitation nozzle structure

3 水射流地面试验

3.1 试验系统

试验系统由泥浆泵、泵站、水箱、水便接头、喷射钻头组成。泥浆泵额定压力为31.5 MPa,额定流量为400 L/min,其压力表与流量计能实时监测泥浆泵出口高压水的压力与流量。泵站液压系统额定压力为28 MPa,提供液压动力驱动泥浆泵运转。水便接头将泥浆泵与喷射钻头连接到一起。喷射钻头由射流短节与钻头体组成,两者通过螺纹连接,钻进时高压水从钻头体射出,扩孔时高压水从射流短节的喷嘴射出,起到破碎岩块的作用。

煤样取自安徽淮北矿业某矿9号煤层,试样长×宽×高为200 mm×150 mm×150 mm,如图3所示,依据国际力学与岩石标准测其力学参数,见表1。

图3 煤样

Fig.3 Coal sample

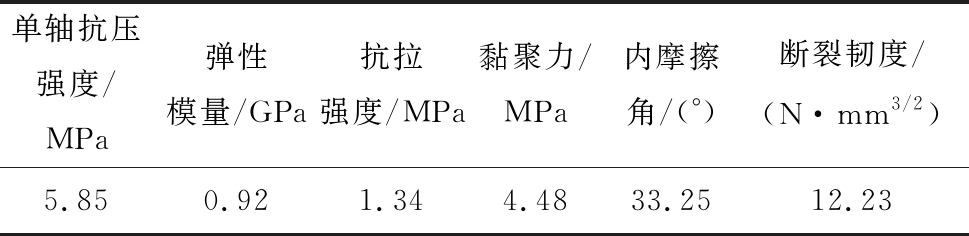

表1 煤样力学参数

Table 1 Mechanical parameters of coal samples

单轴抗压强度/MPa弹性模量/GPa抗拉强度/MPa黏聚力/MPa内摩擦角/(°)断裂韧度/(N·mm3/2)5.850.921.344.4833.2512.23

3.2 试验方法

为探究射流量与射流压力、喷嘴直径的关系,对喷嘴直径分别为1.6、2.0、2.4、2.8 mm,射流压力分别为8、10、12、14、16 MPa时的射流量大小进行试验。

射流冲蚀试验包括普通喷嘴的射流冲蚀试验与空化喷嘴的射流冲蚀试验。依据上述试验方案,将不同直径的普通喷嘴与空化喷嘴置于距离煤样30 mm处,射流时间为5 min,记录煤样的冲蚀深度与形态。

3.3 地面试验效果分析

1)射流量与射流压力、喷嘴直径的关系。喷嘴的射流量与射流压力、喷嘴直径均相关。如图4所示,不同射流压力下,射流量与喷嘴直径呈二次函数关系,且随着射流压力增大射流量也增大,但其增加幅度减小;如图5所示,不同直径喷嘴下,其射流量与射流压力呈线性关系,3个直径2.8 mm的喷嘴在16 MPa压力下的射流量可达200 L/min,而同样数量同等压力下的直径1.6 mm喷嘴射流量只有65 L/min,可得喷嘴的射流量受喷嘴直径的影响远大于射流压力,因此进行射流冲蚀试验选取直径为2.8 m的喷嘴作为试验对象。

图4 不同射流压力的射流量与喷嘴直径关系

Fig.4 Relationship between jet flow and nozzle diameter at different jet pressures

图5 不同喷嘴直径的射流量与射流压力关系

Fig.5 Relation between jet flow and jet pressure of different nozzle diameters

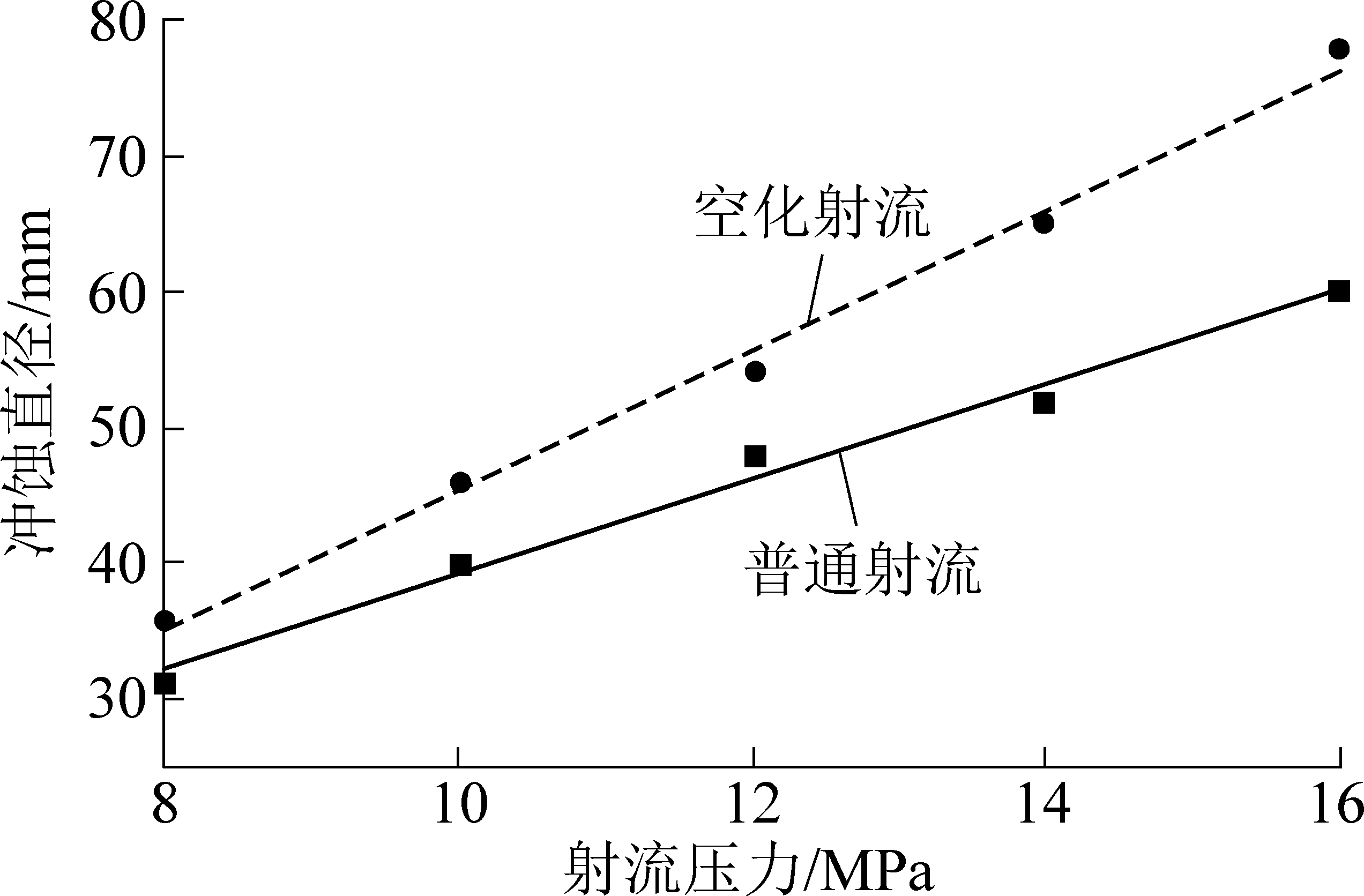

2)射流冲蚀试验效果。对直径均为2.8 mm的普通喷嘴和空化喷嘴进行了射流冲蚀试验,测试射流压力在8~16 MPa下冲蚀煤样的效果。其中射流压力为8 MPa时,空化碰嘴对煤样的冲蚀深度为45 mm,满足水力扩孔后孔段平均直径≥153 mm。射流压力为16 MPa时,普通喷嘴和空化喷嘴对煤样的破坏形态如图6所示。

图6 破坏煤样形态

Fig.6 Destruction of coal sample morphology

喷嘴射流轴线与射流短节中轴线成60°焊接,由图6可以看出,试验中射流短节平行于煤样面,由于喷嘴射流方向与煤样表面成60°夹角,造成煤样冲蚀区长度(水平方向)比宽度(垂直方向)大,煤样2处冲蚀孔穴均为椭圆形,冲蚀区域范围随射流压力提高而增大,椭圆形的长短轴(冲蚀区长宽比)之比平均为1.2,冲蚀区长宽比基本保持不变(表2)。在对煤样冲蚀效果方面,空化射流比普通射流有明显优势,同等射流压力下空化射流冲蚀深度是普通射流的2倍以上,且随着射流压力增加而增大;在8 MPa射流压力下,空化射流冲蚀直径(椭圆形面积等效标准圆的直径)与普通射流的接近,但随着压力增大,空化射流的冲蚀直径较普通射流逐步增大(图7、图8)。

表2 直径2.8 mm空化喷嘴射流冲蚀区范围

Table 2 Range of jet erosion zone of ø2.8 mm cavitation nozzle

组号射流压力/MPa冲蚀区长度/mm冲蚀区宽度/mm冲蚀区长宽比1842341.2421048411.1731259491.2041471601.1851682681.21

图7 ø2.8 mm普通喷嘴和空化喷嘴射流冲蚀深度

Fig.7 Jet erosion depth of ø2.8 mm ordinary nozzle and cavitation nozzle

图8 ø2.8 mm普通喷嘴和空化喷嘴射流冲蚀直径

Fig.8 Jet erosion diameter of ø2.8 mm ordinary nozzle and cavitation nozzle

综上所述,喷嘴的射流量受喷嘴直径的影响远大于射流压力;同等射流压力下,喷嘴直径为2.8 mm时射流量最大;普通喷嘴和空化喷嘴射流冲蚀对煤样的破坏形态为椭圆形且长短轴之比保持不变;空化射流比普通射流冲蚀效率上有明显优势。

4 现场试验

试验地点位于安徽淮北矿业某矿风抽联络巷高位钻场,施工A2定向钻孔深175~195 m处遇到泥岩-煤层的破碎带而塌孔,孔径98 mm,反复钻进尝试无果后,采用水射流复合扩孔技术进行扩孔。

4.1 地质条件

本次高位定向钻孔目标层位为9号煤顶板。9号煤层顶板施工地层主要为:①细砂岩,灰色,坚硬,厚5.53 m;②泥岩,深灰色,破碎含植物化石,厚1.04 m;③8号煤,破碎,厚1.24 m;④中粒砂岩,灰色,块状,致密,部分含粉砂质,厚25.45 m;目标层位9号煤上方20 m处砂岩,需穿过厚2.28 m泥岩、8号煤层破碎带[17]。

4.2 钻孔设计

在风抽联络巷钻场中,A组孔3个,用于治理9号煤工作面采空区瓦斯,并抽采因该工作面回采裂缝导通7号煤向下溢出瓦斯。设计孔深分别为540、420、420 m,孔径98 mm。

4.3 钻孔施工情况

在施工A2定向钻孔时,孔深175 m处见泥岩、184 m处见8号煤、195 m处见中粒砂岩,分别在孔深178、184、192、195、199、202 m处塌孔卡钻(泵压由4 MPa增至8 MPa、回转压力由7 MPa增至18 MPa),提钻至孔深172 m处扫孔后钻进参数才正常,如此反复扫孔2 d无法往深钻进,决定进行水射流扩孔试验。

试验过程:首先将孔内定向钻进钻具提出孔外,然后连接好水射流复合扩孔钻具组合(ø89/120 mm水射流扩孔组合钻头+ø89 mm外平钻杆),通水回转机械扩孔至185 m;下到预定孔深后,从孔口投入钢球,水射流回转水力扩孔,回转速度30~40 r/min,泥浆泵压力8~12 MPa,在175~195 m来回反复扫孔2 h,出渣约0.34 m3,返渣颗粒直径大小不一,返渣颗粒呈不规则形状,分析认为水射流冲刷破坏岩石结构,起到一定切削作用。通过换算得到扩孔后钻孔外径平均约为173 mm;提出复合扩孔钻具后,下入定向钻具正常钻进,顺利施工至420 m。

此后A1、A3钻孔在遇到9号煤顶板上方煤岩破碎带时采用水射流扩孔技术冲出破碎带碎渣,降低沉渣卡钻风险,钻孔深度分别钻至设计孔深530、420 m。

5 结 论

1)同等射流压力与喷嘴直径下,空化射流比普通射流冲蚀效率上有明显优势,空化射流的冲蚀深度是普通射流的2倍以上,2种射流对煤样的破坏形态为椭圆形且长短轴之比基本保持不变。

2)喷嘴的射流量受喷嘴直径的影响远大于射流压力,在矿井泥浆泵提供泵量160 L/min、压力12 MPa工况条件下,优选ø2.8 mm空化喷嘴短节。

3)开发的水力扩孔技术采用3×ø2.8 mm空化喷嘴短节+ø89/120 mm导向扩孔钻头组合,可实现钻孔孔径由98 mm扩至173 mm,降低煤系地层破碎带沉渣卡钻风险,在两淮复杂地层应用,提升定向钻技术应用范围。

[1] 姚宁平,王 毅,姚亚峰,等. 我国煤矿井下复杂地质条件下钻探技术与装备进展[J]. 煤田地质与勘探,2020,48(2):1-7.

YAO Ningping,WANG Yi,YAO Yafeng,et al. Progress of driliing techologies and equipments for complicated geological conditions in underground coal mines in China[J]. Coal Geology & Exploration,2020,48(2):1-7.

[2] 王建强,张 杰.煤矿井下定向深孔大孔径套铣打捞技术及工艺参数[J].煤炭科学技术,2019,47(8):189-193.

WANG Jianqiang,ZHANG Jie.Large aperture milling and salvage techonlogy and technic parameters of directional deep-hole in underground coal mine[J].Coal Science and Technology,2019,47(8):189-193.

[3] 石智军,姚 克,姚宁平,等. 我国煤矿井下坑道钻探技术装备40年发展与展望[J]. 煤炭科学技术,2020,48(4):1-34.

SHI Zhijun,YAO Ke,YAO Ningping,et al. 40 years of development and prospect on underground coal mine tunnel drilling technology and equipment in China[J]. Coal Science and Technology,2020,48(4):1-34.

[4] 翟 成,李全贵,孙 臣,等. 松软煤层水力压裂钻孔失稳分析及固化成孔方法[J]. 煤炭学报,2012,37(9):1431-1436.

ZHAI Cheng,LI Quangui,SUN Chen,et al. Analysis on borehole instability and control method of poreforming of hydraulic fracturing in soft coal seam[J]. Journal of China Coal Society,2012,37(9):1431-1436.

[5] 姚向荣,石必明,王永保,等. 深部弱结构煤岩中瓦斯抽采钻孔注浆成孔技术[J]. 煤炭科学技术,2010,38(9):38-42.

YAO Xiangrong,SHI Biming,WANG Yongbao,et al. Grouting and borehole drilling technology for gas drainage in deep mine coal and rock with weak structure[J]. Coal Science and Technology,2010,38(9):38-42.

[6] 孙新胜. 快速下套管抽采瓦斯技术在新庄孜煤矿中的应用[J]. 探矿工程(岩土钻掘工程),2014,41(2):10-12.

SUN Xinsheng. Application of rapid casing drainage and gas extraction technology in Xinzhuangzi Coal Mine[J]. Exploration Engineering (Rock and Soil Drilling and Excitation Engineering),2014,41(2):10-12.

[7] 方 俊,刘 飞,李泉新,等.煤矿井下碎软煤层空气复合定向钻进技术与装备[J].煤炭科学技术,2019,47(2):224-229.

FANG Jun,LIU Fei,LI Quanxin,et al.Air compound directional drilling technology and equipment for soft-fragmentized seam underground coal mine[J].Coal Science and Technology,2019,47(2):224-229.

[8] 王 鲜,许 超,李泉新,等. 淮南矿区顶板复杂地层中高位定向钻孔钻进工艺研究[J]. 煤炭科学技术,2018,46(11):145-150.

WANG Xian,XU Chao,LI Quanxin,et al.Drilling technique research of high-level directional borehole for gas drainage in Huainan Mining Area[J]. Coal Science and Technology,2018,46(11):145-150.

[9] 石智军,许 超,李泉新,等. 煤矿井下2570m顺煤层超深定向孔高效成孔关键技术[J]. 煤炭科学技术, 2020, 48(1):196-201.

SHI Zhijun, XU Chao, LI Quanxin, et al. Key technology of high efficeiency hole formation for ultra deep directional hole with long 2 570 m along seam in underground coal mine[J]. Coal Science and Technology, 2020, 48(1):196-201.

[10] 郝富昌,孙丽娟,左伟芹. 考虑流变特性的水力冲孔孔径变化规律及防堵孔技术[J]. 煤炭学报,2016,41(6):1434-1440.

HAO Fuchang,SUN Lijuan,ZUO Weiqin,Hydraulic flushing aperture variation and anti-blocking technology considering rheological property[J]. Journal of China Coal Society,2016,41(6):1434-1440.

[11] 王耀锋. 三维旋转水射流与水力压裂联作增透技术研究[D]. 徐州:中国矿业大学,2015.

WANG Yaofeng,Study on permeability-increasing technology combining 3D swirling water jet with hydraulic fracturing[D]. Xuzhou:China University of Mining and Technology,2015.

[12] 陈树亮. 煤岩体高压磨料水力割缝基本规律的试验研究[J]. 采矿与岩层控制工程学报:2020,2(4):90-96.

CHEN Shuliang.Experiment study on the basic law of high pressure abrasive hydraulic cutting for coal-rock mass[J]. Journal of Mining And Strata Control Engineering,2020,2(4):90-96.

[13] 徐雪战. 低透气煤层超高压水力割缝与水力压裂联合增透技术[J].煤炭科学技术, 2020, 48(7): 311-317.

XU Xuezhan. Combined permeability enhancement technology of ultra-high pressure hydraulic slot and hydraulic fracturing in low permeability coal seam[J].Coal Science and Technology, 2020, 48(7): 311-317.

[14] 沈春明,林柏泉,王维华,等,水力切槽高瓦斯煤体失稳发生机制与试验分析[J],岩石力学与工程学报,2019,38(10) :1979-1987.

SHEN Chunming,LIN Baiquan,WANG Weihua,et al. Instability mechanism and experimental analysis of high gas coal body in hydraulic grooving [J].Journal of Rock Mechanics and Engineering,2019,38(10):1979-1987.

[15] 卢义玉,李晓红,向文英.空化水射流破碎岩石的机理研究[J].岩土力学,2005,26(8):1233-1237.

LU Yiyu,LI Xiaohong,XIANG Wenying.Study on the mechanism of rock breaking by cavitation water jet [J]. Rock and Soil Mechanics,2005,26 (8):1233-1237.

[16] 李子丰. 空化射流形成的判据和冲蚀机理[J]. 工程力学,2007(3):185-188.

LI Zifeng.Criterion of cavitation jet formation and erosion mechanism [J]. Engineering Mechanics,2007 (3):185-188.

[17] 鲁文龙,定向钻进技术开辟淮北矿区“一通三防”灾害防治新途径[J]. 技术与市场,2017,24(9):69-71.

LU Wenlong.Directional drilling technology opens up “one ventilation and three prevention”disaster prevention in Huaibei mining area [J]. Technology and Market,2017,24(9):69-71.