0 引 言

煤炭是我国能源主体,厚煤层占我国煤炭储存总量约45%,是我国重要的煤炭资源开采对象[1]。特厚煤层主要有综采放顶煤开采、分层开采和一次采全高综采3种开采方式;分层开采工艺复杂、开采成本高,一次采全高综采一般应用于厚3.5~8.8 m煤层;上湾煤矿一次采全高工作面可达8.8 m,处于世界领先水平[2],但受采煤设备和煤壁稳定性影响,一次采全高综采尚未应用于厚度大于8.8 m煤层及急倾斜煤层,因此综放开采技术仍是我国特厚煤层开采的主要方法。

诸多国内外学者针对特厚煤层综放开采条件下的顶煤运移规律进行了广泛研究。在理论方面,文献[3-4]将金属矿放矿椭球体理论引入到顶煤放出过程中,研究了顶煤放出体形态特征,提出了放煤椭球体理论。朱帝杰等[5]将随机介质理论引入综放开采模型中,推导出顶煤放出体高度与形态的关系。王家臣等[6-9]通过分析放煤口布置方向的差异,提出了低位放顶煤综放开采的散体介质流理论,并在散体介质流理论基础上,建立了统一煤岩分界面、顶煤放出体、顶煤采出率和含矸率4个要素的BBR研究体系,系统研究了综放开采顶煤运移规律、煤岩分界面、采放比、放煤步距、粒径比等,提出了顶煤放出率预测方法。在提高顶煤放出率方面,王家臣等研究了顶煤放出体发育形态,提出多放煤口放煤可以提高顶煤放出率[10],并基于散体介质流理论、三维散体相似模拟及数值模拟试验证明了间隔放煤可以提高多夹矸近水平煤层的顶煤放出率[11]。刘长友等[12]利用PFC 3D软件对特厚煤层放煤过程中形成的拱结构进行研究分析,认为减少下拱结构的形成可以有效降低顶煤的损失。刘闯等[13]提出综放工作面的多放煤口协同放煤概念,采用多放煤口同时开启逆次关闭的起始放煤方法进行数值模拟试验,试验表明多放煤口放煤效率是单放煤口放煤效率的4~8倍,顶煤采出率提高了5%左右。黄炳香等[14]分析了大采高综放开采放煤口参数、采放比、放煤工序和放煤步距对煤岩流场的影响,对大采高低位综放开采放煤工艺有很大借鉴意义。

专家学者对综放开采技术理论和提高厚煤层顶煤放出率等进行了大量的研究,取得了重要进展,但对具体的特厚煤层间隔放煤方式条件下的顶煤运移规律研究尚不充分。笔者以大同矿区塔山矿特厚煤层8222综放工作面为工程地质背景,结合散体介质流理论,采用离散元CDEM数值模拟软件建立数值模型,对比研究不同间隔支架数量的分组间隔方式对顶煤运移规律和顶煤放出率的影响,可为特厚煤层综放开采技术和提高顶煤采出率提供参考。

1 工作面概况

塔山矿位于山西省大同市西南约30 km,井田范围跨大同市和朔州市。8222工作面所处的二盘区位于塔山井田的东南部,东与口泉乡联营煤矿、南广峪煤矿相邻,西与四盘区相邻,南与同煤挖金湾煤业公司虎龙沟煤矿、柴沟煤矿相邻,北与1070大巷与二盘区相邻。8222工作面主采石炭系3~5号煤层,平均埋深约479 m;煤层产状平缓,倾角1°~4°,厚8.17~29.21 m,平均煤厚15.76 m;煤质偏硬,坚固性系数最高达2.7;煤层结构复杂,含夹矸2~17层,夹矸厚度0.26~5.20 m,平均夹矸厚度1.33 m,夹矸以泥岩为主。3~5号煤层直接顶为砂质泥岩、炭质泥岩、粉砂岩和泥岩,基本顶为粗砂岩、含粒细砂岩、砂质泥岩和砂砾岩,直接底为砂质泥岩、细砂岩、粉砂岩和高岭石泥岩,基本底为中砂岩、粗砂岩、砂砾岩和含粒粗砂岩,如图1所示。

图1 煤层顶底板柱状

Fig.1 Columnar of coal roof and floor

8222工作面采用单一走向长壁后退式、一次采全高综采低位放顶煤采煤法。工作面倾斜长230.5 m,走向长2 644.5 m,采用SL-500型采煤机,割煤高度3.8 m;放煤支架采用ZF17000/27.5/42D型低位放顶煤支架,支架中心距1.75 m,平均放煤高度11.96 m,采放比1∶3.14。工作面采用一刀一放的“大中小微”分组间隔放煤方式。工作面采用“三八”制作业,一班检修,二三班生产,8222工作面如图2所示。

图2 8222工作面布置

Fig.2 Layout of No.8222 Working Face

“大中小微”分组间隔放煤方式,是将工作面放煤支架分为若干组,每组数量相同,组内按一定规律进行间隔放煤;根据各放煤口放煤量多少分为不同放煤等级,组内各级放煤口均关闭后视作本组放煤完成;各组之间可采用顺序或间隔的放煤方式,整个工作面各组放煤结束,即完成整个工作面的放煤工作。此放煤方式在塔山矿8222工作面可通过自动化放煤程序和人工放煤的控制方式实现。如图3所示,以1组支架为例,当采用自动化放煤控制程序控制放煤时,按照“大中小微”原则依次执行“1→9→5→3→7→2→4→6→8”放煤顺序,每台支架均按照程序设定的放煤动作放煤,以煤矸识别设备识别见矸为支架终止放煤条件,关闭当前放煤口并打开下一架放煤口,逐步放完1组的顶煤。其中,编号1和9为“大”放,5为“中”放,3、7为“小”放,编号2、4、6、8为“微”放。当采用人工控制放煤时,采用多个放煤工进行分段分组放煤控制。工作面平均分为若干段,每段包含若干组;根据采煤机割煤进程,当满足放煤要求时,依次对每一段内的“大”“中”“小”“微”的放煤口进行放煤控制操作,逐步放出每一段的顶煤。

图3 “大中小微”放煤示意

Fig.3 “Large-middle-small-tiny”top-coal caving method

2 放顶煤数值模型建立

2.1 离散颗粒计算原理

在放顶煤开采过程中,顶煤堆叠、运移和放出过程可以视为颗粒由集合体逐步破裂为散体和散体颗粒流动的问题。采用Linked bar 模型(图4中阴影部分为Lined bar)可以较好地模拟颗粒散体之间的离散单元接触[15-16]。

图4 Linked bar 模型

Fig.4 Linked bar model

t+Δt时刻任意两个相互接触颗粒单元之间接触力为

Fn(t+Δt)=Fn(t)-KnΔun

(1)

Fs(t+Δt)=Fs(t)-KsΔus

(2)

式中:Fn、Fs分别为颗粒单元间法向和切向接触力;t为时刻;Δt为时间增量;Δun、Δus分别为2个相互接触颗粒单元之间法向位移增量差值和切向位移增量;Kn、Ks分别为颗粒单元之间的法向及切向刚度。

t+Δt时刻颗粒间力矩为

Mn(t+Δt)=Mn(t)-KsJΔθn/Rc

(3)

Ms(t+Δt)=Ms(t)-KnIΔθs/Rc

(4)

式中:Mn、Ms分别为颗粒单元之间的转矩和弯矩;I、J分别为颗粒离散单元之间的转动惯量和极惯性矩;Δθn、Δθs分别为颗粒单元之间的扭曲和弯曲角的增量;Rc为颗粒单元之间的接触面积。

两颗粒离散单元接触判定条件为

(5)

或![]()

(6)

式中:F1、F2分别为颗粒单元间法向和切向接触力;M1、M2分别为两颗粒单元间的转矩和弯矩;T、C、φ分别为抗拉强度、黏聚力和内摩擦角;R1、R2分别为两互相接触的颗粒单元的半径。

式(1)—式(6)可以解释颗粒由接触到分离过程,同时实现CDEM离散元显式求解过程。

2.2 数值模型建立

2.2.1 基本假设

矿山压力作用下,顶煤发生破碎并堆叠在支架后上方,经历损伤体→破碎块体→散体煤流的转变过程,最终以近似颗粒散体形式由放煤口放出。为简化顶煤运移数值模拟计算过程,假设支架上方的煤体在矿压和支架反复支撑扰动下破碎为散体颗粒,颗粒只受重力和颗粒间摩擦力影响。顶煤中的夹矸层分层较多且分层厚度较小,为了便于夹矸层分布,视夹矸层为3层。自下而上,夹矸厚度分别为0.6、0.4、0.4 m,其物理力学性质均与3~5号煤一致。

2.2.2 模型建立

8222工作面3~5号煤层倾角1°~4°,为便于各组颗粒的生成,选取模型整体角度为0°;为了减少模拟的计算时间,同时又保证能够模拟分组间隔试验中完整的组内放煤形态,放煤支架数量设置为41架;如图5所示,模型左右两侧设置边界影响长度为10 m,以避免模型边界影响放煤漏斗的形成,模型长度共计91.75 m。放出顶煤高度为12 m,直接顶高度为8 m,整个模型尺寸为91.75 m×20 m。模型左右两侧和顶部采用刚性板作为位移约束,限制颗粒移动范围;底部边界面采用速度约束,初始状态下速度、位移均为0,并在放煤口下方设置收集桶以统计放出煤量。

图5 放顶煤数值模拟模型

Fig.5 Numerical model of top-coal caving

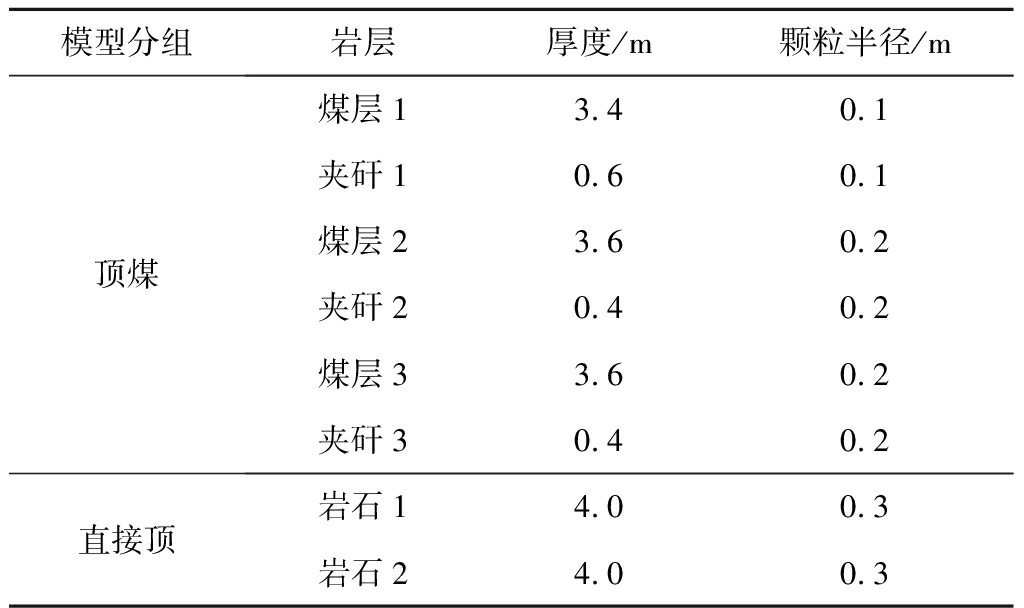

模型单元采用二维圆形颗粒模拟破碎后的顶煤、夹矸与直接顶。直接顶厚度为8 m,平均分为2层,与矸石层相接处的岩层1设置为标记层,便于实现见矸关门。模型中二维圆形颗粒粒径自下而上由小增大,以模拟煤层中的煤矸在矿山压力和液压支架反复支撑和整体煤岩共同作用下颗粒粒径变化,根据文献[17-18],可确定各组煤岩层粒径分布特征,见表1。

表1 数值模型参数

Table 1 Numerical model parameters

模型分组岩层厚度/m颗粒半径/m顶煤煤层13.40.1夹矸10.60.1煤层23.60.2夹矸20.40.2煤层33.60.2夹矸30.40.2直接顶岩石14.00.3岩石24.00.3

结合塔山矿8222工作面煤岩体物理力学参数,考虑在放顶煤过程中,放出煤岩体视为破碎后的松散颗粒,设置抗拉强度和黏聚力为0,密度、泊松比、内摩擦角不变,模拟参数见表2。

表2 煤岩层物理力学性质

Table 2 Physical and mechanical parameter of coal and rock

岩性密度/(kg·m-3)弹性模量/GPa泊松比抗拉强度/MPa黏聚力/MPa内摩擦角/(°)顶煤1 36420.270032.65岩石2 552100.100031.24

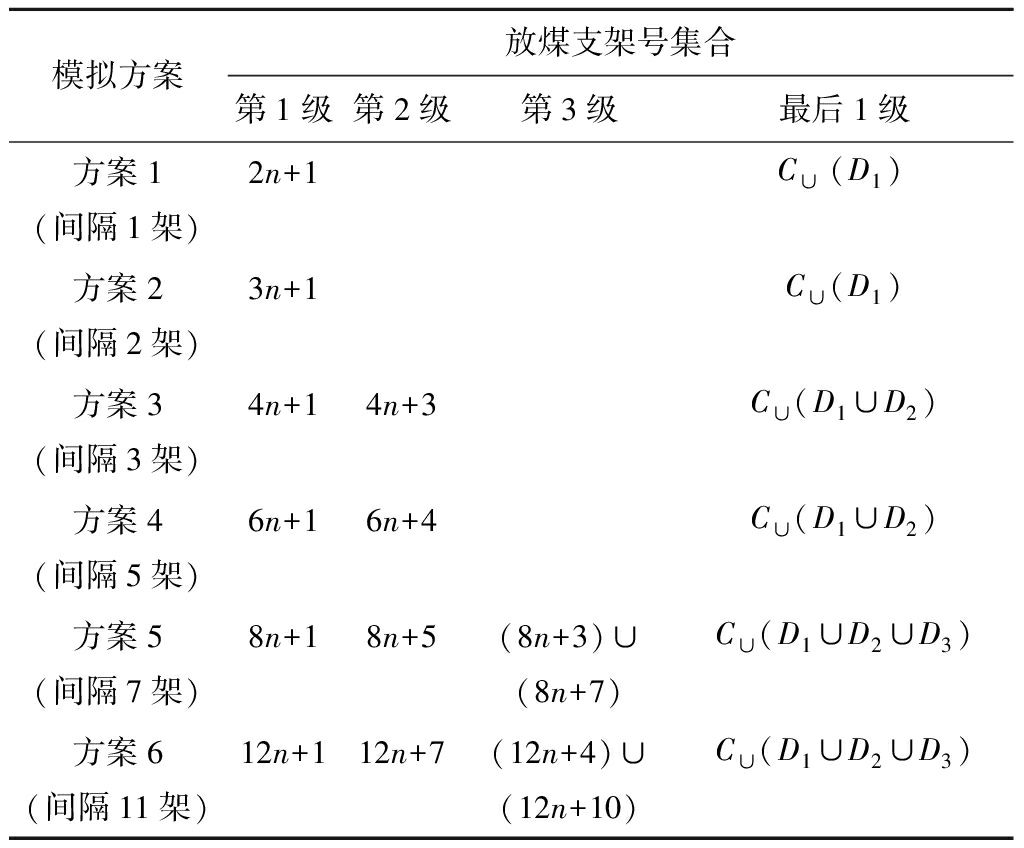

2.3 分组间隔放煤试验方案

分组间隔放煤方式中第1级间隔支架数量决定了分级数量及各级放煤的支架数量。按照第1级组内间隔支架数量的多少,分别制定组内间隔1架、2架、3架、5架、7架和11架的分组间隔试验方案。表3给出了不同间隔支架数量条件下的各级放煤支架号,其中n为自然数。放煤过程严格按照组号顺序依次放煤,以见矸关门或放煤口成拱为放煤结束条件。

表3 放顶煤试验方案

Table 3 Experimental scheme of top-coal caving

模拟方案放煤支架号集合第1级第2级第3级最后1级方案1(间隔1架)2n+1C∪(D1)方案2(间隔2架)3n+1C∪(D1)方案3(间隔3架)4n+14n+3C∪(D1∪D2)方案4(间隔5架)6n+16n+4C∪(D1∪D2)方案5(间隔7架)8n+18n+5(8n+3)∪(8n+7)C∪(D1∪D2∪D3)方案6(间隔11架)12n+112n+7(12n+4)∪(12n+10)C∪(D1∪D2∪D3)

注:n为自然数;D1、D2、D3分别为第1、2、3级放煤所开放煤口的集合;C∪为补集符号。

3 放顶煤数值模拟结果分析

3.1 分组放出率统计分析

由于间隔支架数量不同,各方案每级放煤结束后的顶煤与直接顶岩层分布状态不同,每级顶煤放出量与放出率也不同。

如图6所示,在第1级放煤过程中,组内支架数量越少,相邻放煤漏斗互相影响区域越大,相互影响区域的顶煤越容易流向相邻放煤口,形成左高右低的长条状畸形顶煤区域,畸形顶煤区域占组内顶煤较大部分。当组内支架数量逐渐增多时(方案3和方案4),影响区域逐渐变小,相邻放煤口形成的三角形积煤区逐渐变大,三角形积煤区侧边的畸形顶煤区域占组内顶煤比例逐渐变小。当组内支架数量继续增大(不小于9架)时,组内的畸形顶煤区域消失,积煤区形状由三角形变为梯形。总体而言,第1级放煤后,组内支架数量增大有利于减小组内形成的畸形顶煤区域面积,且放出漏斗和放出体发育越完全,对下一级放煤影响越小,残留架间不可放出的顶煤越少。

图6 第1级放煤后煤岩分界

Fig.6 Coal-rock interface after first-stage top-coal caving

第2级放煤的顶煤堆积形态直接受第1级放煤的影响。如图7所示,当组内支架数量少于5架(即组间间隔7架)时,受第1级放煤后形成的组内畸形顶煤区域的影响,在第2级放煤过程中易出现混矸现象。当组内支架数量大于等于9架(即组间间隔11架)时,因第1级放煤后形成的组内畸形顶煤区域消失,第2级组内放出的顶煤不受其影响,可完全放出,放出率保持在23%左右,在放出顶煤后组内形成新三角形顶煤区域。总体而言,组内支架数量大于等于9架时,顶煤可充分放出。

图7 第2级放煤后煤岩分界

Fig.7 Coal-rock interface after second-stage top-coal caving

方案1—方案6的第1级顶煤放出率分别为70.57%、62.38%、57.08%、49.73%、38.85%、22.39%,放出率随组内支架数量增加呈降低趋势;方案3—方案6第2级顶煤放出率分别为7.64%、16.25%、23.39%、22.94%,放出率随着组内支架数量增加呈先增加后趋于稳定的形势;在第3级放煤结束后,方案5和方案6放出率分别为10.55%、18.77%,放出率随组内支架数量呈增加趋势。由于方案5和方案6在第2级放煤后顶煤充分放出,第3组顶煤的放出只受到放煤口煤矸成拱的影响。方案1—方案6的最后1级顶煤放出率分别为2.88%、12.66%、10.34%、10.52%、4.49%、11.08%,受见矸关门条件和煤岩分界面影响而无明显规律(表4)。

表4 不同方案各级顶煤放出率

Table 4 Top-coal release rate at different levels of different coal release schemes

级数顶煤放出率/%方案1方案2方案3方案4方案5方案6第1级70.5762.3857.0849.7338.8522.39第2级——7.6416.2523.3922.94第3级————10.5518.77最后1级2.8812.6610.3410.524.4911.08

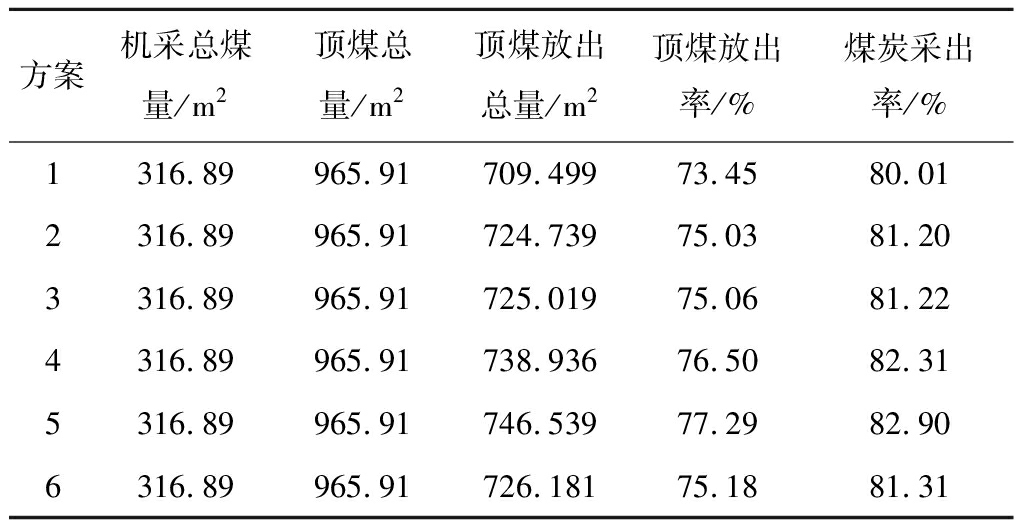

3.2 整体放出率统计分析

各方案的顶煤放出量与顶煤放出率见表5。由表5可知,随着组内支架数量增加,顶煤放出率呈先增后降的趋势。数值模拟结果表明,在见矸关门条件下,组内支架数量为9时,顶煤放出率和煤炭采出率最大,分别为77.29%和82.90%。

表5 不同方案顶煤放出率和煤炭采出率

Table 5 Top-coal caving rate and coal recovery rate of different coal mining schemes

方案机采总煤量/m2顶煤总量/m2顶煤放出总量/m2顶煤放出率/%煤炭采出率/%1316.89965.91709.49973.4580.012316.89965.91724.73975.0381.203316.89965.91725.01975.0681.224316.89965.91738.93676.5082.315316.89965.91746.53977.2982.906316.89965.91726.18175.1881.31

4 分组间隔放煤实践

图8为间隔放煤组内支架数量对顶煤放出体和放煤漏斗的影响,如图8a所示,当顶煤厚度较小时,与顺序单轮放煤相比,当间隔放煤组内支架数量为3架时,1号放出体对3号放出体影响较小,防止了3号放煤支架放煤提前出现混矸情况。如图8b所示,当顶煤厚度较大时,第1级放煤的顶煤放出体过度发育,严重限制3号放出体的发育,导致两放煤漏斗不对称,中间形成畸形顶煤区域。在第2级放煤时,2号放煤口易提前出现混矸现象,导致大量顶煤遗留于架间。如图8c所示,当组内支架为5架时,在第1级放煤过程中,因间隔距离较远,1号放出体对3号放出体的影响减小,进而中间畸形顶煤区域变小。在第2级放煤时,可延缓中间放煤口(3号放煤口)过早出现混矸,减少架间顶煤遗留量。如图8d所示,组内支架增加至9架时,在第1级放煤时,1号放出体和9号放出体均充分发育,中间无畸形顶煤区域;在第2级放煤时,5号放出体也可充分放出,对第3级顶煤放出体无影响,保障第3级的3号和7号充分放出,从而对最后1级的放煤也无影响。分析表明,对于特厚煤层,若采用分组间隔放煤方式,增加支架间隔数量可有效减少支架间顶煤的遗留量,提高顶煤放出率。此外,不同顶煤厚度下的最佳支架间隔数量也不相同;对于塔山8222工作面顶煤厚度12 m,组内9架是最优的分组间隔放煤方式。工业性试验也证实了此观点:塔山矿8222工作面采用组内支架为9架的分组间隔“大中小微”放煤方式(图3),2019年3月份试验阶段的顶煤放出量102 340 t,顶煤放出率80.53%,含矸率4.00%,煤炭采出率高达85.31%。

图8 间隔放煤组内支架数量对顶煤放出体和放煤漏斗的影响

Fig.8 Effects of caving openings of interval grouping caving method on top-coal caving body and funnel

5 结 论

1)根据塔山矿8222工作面地质工程条件,制定了6组不同组内支架数量的特厚煤层分组间隔放煤数值模拟试验,模拟结果表明,对于塔山8222工作面顶煤厚度12 m条件下,组内9架是最优的分组间隔放煤方式。工业性试验表明,当采用组内支架为9架的分组间隔“大中小微”放煤方式,顶煤放出量102 340 t,顶煤放出率80.53%,含矸率4.00%,煤炭采出率高达85.31%。

2)组内支架数量对放煤漏斗形态影响较大。组内支架数量较少时,第1级放煤过程中,相邻放煤口之间影响较大,中间形成畸形顶煤的可能性越大,在下一级放煤时,容易过早出现混矸情况,导致架间残留煤量增加。

3)对于特厚煤层,若采用分组间隔放煤方式,增加支架间隔数量可有效减少架间顶煤的遗留量,提高顶煤放出率;不同顶煤厚度下的最佳支架间隔数量不同。

[1] 于 斌,朱卫兵,李 竹,等.特厚煤层开采远场覆岩结构失稳机理[J].煤炭学报,2018,43(9):2398-2407.

YU Bin,ZHU Weibing,LI Zhu,et al.Mechanism of the instability of strata structure in far field for super-thick coal seam mining[J].Journal of China Coal Society,2018,43(9):2398-2407.

[2] 石 涛.8.8m综采工作面回风巷超前支架组的分析与应用[J].煤炭技术,2019,38(12):170-172.

SHI Tao.Analysis and application of 8.8 m fully mechanized mining face transport leading slot group[J].Coal Technology,2019,38(12):170-172.

[3] 于 斌,朱卫兵,高 瑞,等.特厚煤层综放开采大空间采场覆岩结构及作用机制[J].煤炭学报,2016,41(3):571-580.

YU Bin,ZHU Weibing,GAO Rui,et al.Strata structure and its effrct mechanism of large space stope for fully-mechanized sublevel caving mining of extremely thick coal seam[J].Journal of China Coal Society,2016,41(3):571-580.

[4] ZHANG Juguo,GAO Zhiqiang,GAO Yang.Research on top coal caving technique in steep and extra-thick coal seam[J].Procedia Earth and Planetary Science,2011,2:145-149.

[5] 朱帝杰,陈忠辉,常 远,等.基于随机介质理论的综放开采顶煤放出规律研究[J].煤炭科学技术,2018,46(1):167-174.

ZHU Dijie,CHEN Zhonghui,CHANG Yuan,et al.Study on top coal caving law of fully-mechanized top coal caving mining based on random medium theory[J].Coal Science and Technology,2018,46(1):167-174.

[6] 王家臣,富 强.低位综放开采顶煤放出的散体介质流理论与应用[J].煤炭学报,2002(4):337-341.

WANG Jiachen,FU Qiang.The loose medium flow field theory and its application on the longwall top-coal caving[J].Journal of China Coal Society,2002(04):337-341.

[7] 王家臣,张锦旺.综放开采顶煤放出规律的BBR研究[J].煤炭学报,2015,40(3):487-493.

WANG Jiachen,ZHANG Jinwang.BBR study of top-coal caving law in longwall top-coal caving mining[J].Journal of China Coal Society,2015,40(3):487-493.

[8] WANG Jiachen,ZHANG Jinwang,LI Zhaolong.A new research system for caving mechanism analysis and its application to sublevel top-coal caving mining[J].International Journal of Rock Mechanics and Mining Sciences,2016,88:273-285.

[9] 王家臣,宋正阳.综放开采散体顶煤初始煤岩分界面特征及控制方法[J].煤炭工程,2015,47(7):1-4.

WANG Jiachen,SONG Zhengyang.Characteristic and control method of initial interface between coal and rock under fully mechanized loose top coal caving[J].Coal Engineering,2015,47(7):1-4.

[10] 王家臣,陈 祎,张锦旺.基于BBR的特厚煤层综放开采放煤方式优化研究[J].煤炭工程,2016,48(2):1-4.

WANG Jiachen,CHEN Yun,ZHANG Jinwang.Optimization study on caving technique of longwall top-coal caving in extra-thick coal seam based on BBR system[J].Coal Engineering,2016,48(2):1-4.

[11] 王家臣,张锦旺,陈 祎.基于BBR体系的提高综放开采顶煤采出率工艺研究[J].矿业科学学报,2016,1(1):38-48.

WANG Jiachen,ZHANG Jinwang,CHEN Yun.Research on technology of improving top-coal recovery in longwall top-coal caving mining based on BBR system[J].Journal of Mining Science and Technology,2016,1(1):38-48.

[12] ZHANG Ningbo,LIU Changyou.Arch structure effect of the coal gangue flow of the fully mechanized caving in special thick coal seam and its impact on the loss of top coal[J].International Journal of Mining Science and Technology,2016,26(4):593-599.

[13] 刘 闯,李化敏,周 英,等.综放工作面多放煤口协同放煤方法[J].煤炭学报,2019,44(9):2632-2640.

LIU Chuang,LI Huamin,ZHOU Ying,et al.Method of synergetic multi-windows caving in longwall top coal caving working face[J].Journal of China Coal Society,2019,44(9):2632-2640.

[14] 黄炳香,刘长友,牛宏伟,等.大采高综放开采顶煤放出的煤矸流场特征研究[J].采矿与安全工程学报,2008,25(4):415-419.

HUANG Bingxiang,LIU Changyou,NIU Hongwei,et al.Research on coal-gangue flow field character resulted from great cutting height fully mechanized top coal caving[J].Journal of Mining and Safety Engineering,2008,25(4):415-419.

[15] ZHANG Qunlei,ZHI Zihan,FENG Chun,et al.Investigation of concrete pavement cracking under multi-head impact loading via the continuum-discontinuum element method[J].International Journal of Impact Engineering,2020,135:103410.

[16] ZHANG Qunlei,YUAN Runfu,WANG Shen,et al.Optimizing simulation and analysis of automated top-coal caving technique in extra-thick coal seams[J].Energies,2020,13(1):232.

[17] 于 斌.大同矿区特厚煤层综放开采强矿压显现机理及顶板控制研究[D].徐州:中国矿业大学,2014.

[18] 张群磊.特厚煤层综放开采顶煤放出规律的数值模拟研究[D].焦作:河南理工大学,2017.