0 引 言

综采放顶煤作为一种高效的厚煤层开采工艺技术,具有工艺简单、效率高、适应性强等特点[1-3]。在今后很长一段时间,综放开采仍然是我国西部厚煤层开采中的重要技术手段之一[4-5]。在面临复杂地质条件时,放顶煤开采技术应用出现困难,造成顶煤采出率低,混矸严重等问题,其中,煤层仰角就是复杂条件之一[6-8]。仰斜综放条件下,重力延层面分力影响顶煤的放落,不同仰角下的影响效果不同,这就要求在不同仰斜角下对放煤工艺作出调整[9]。因此,要解决该问题,首先要厘清在不同仰角下的顶煤放落规律。目前,众多学者针对仰斜条件下顶煤流动规律进行了研究[10-13],如张勇[14]采用数值模拟和相似模拟相结合的办法研究了不同角度及放煤步距下的采出率的变化,确定了不同煤层倾角范围内的放煤步距,李春元等[15]利用数值模拟软件PFC2D分析了工作面仰角为 15°~30°时煤岩成拱对煤矸流动的影响,王家臣等[16]借助于自主研制的相似模拟实验台和PFC软件,系统研究了综放开采顶煤放出规律,建立了BBR研究体系,张锦旺等[17]在BBR研究体系的基础上,利用数值模拟软件分析了顶煤放出体随煤层仰角的变化,认为顶煤放出体随仰角的增加而增大。然而已有的研究中,缺乏对不同仰角下的顶煤放出形态、冒放规律、顶煤损失空间占位等的深入研究。因此,以平朔集团井工三号矿34201工作面为研究背景,利用数值模拟软件PFC2D建立散体模型,以位移场、接触应力场、煤矸分界面,顶煤放出体为特征,研究不同仰角下的顶煤运移冒放规律与空间分布特征,为放煤工艺的优化提供理论依据。

1 工程背景

某矿34201工作面位于二采区,为该采区的首采工作面,工作面煤层位于石炭系上统太原组上部含煤岩段,属于向斜构造。煤层赋存稳定,倾角为2°~21°,平均13°,厚度为4.87~14.19 m,平均8.42 m,属于特厚煤层。直接顶为平均厚度4.93 m的厚层状砂质泥岩,基本顶为平均厚度6.42 m的K3砂岩。工作面采用综放开采,支架型号为ZFY12000/23/40D,初撑力为7 917 kN,工作阻力为12 000 kN,支护强度为1.24~1.26 MPa。采放比为1∶1.67,采煤机截深为0.8 m,一采一放。

2 仰斜综放开采模型的建立

2.1 模拟方案与参数选定

1)方案选定。在仰斜综放开采过程中,受重力延层面分力作用影响,不同仰斜角度下顶煤的放落规律不同。根据现场煤层仰采角度的变化,并考虑一般性规律,模拟煤层仰角分别为0°、13°、23°、33°。

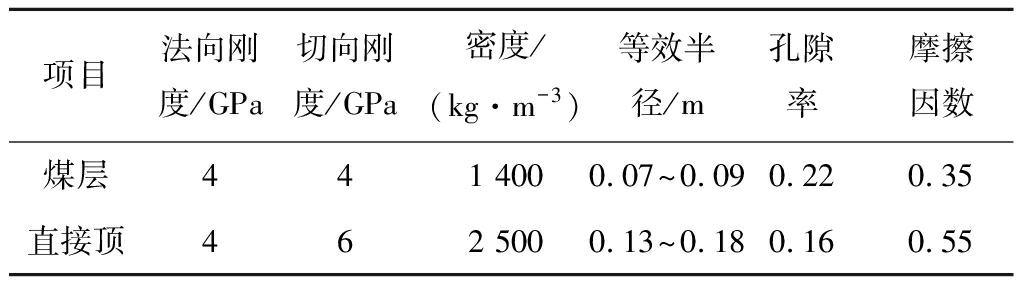

2)参数的确定。由于基本顶为坚硬岩层,而且在破断过程中能形成结构,对于顶煤及冒矸的放落流动影响较小,又由于模型为散体模型,故不考虑基本顶的影响。基于此,本次模拟模型分为2层,上层为直接顶,下层为煤层,各层位煤岩的物理力学性质参数见表1[18]。

表1 煤岩物理力学参数

Table 1 Physical and mechanical parameters of coal and rock

项目法向刚度/GPa切向刚度/GPa密度/(kg·m-3)等效半径/m孔隙率摩擦因数煤层441 4000.07~0.090.220.35直接顶462 5000.13~0.180.160.55

2.2 初始模型的建立

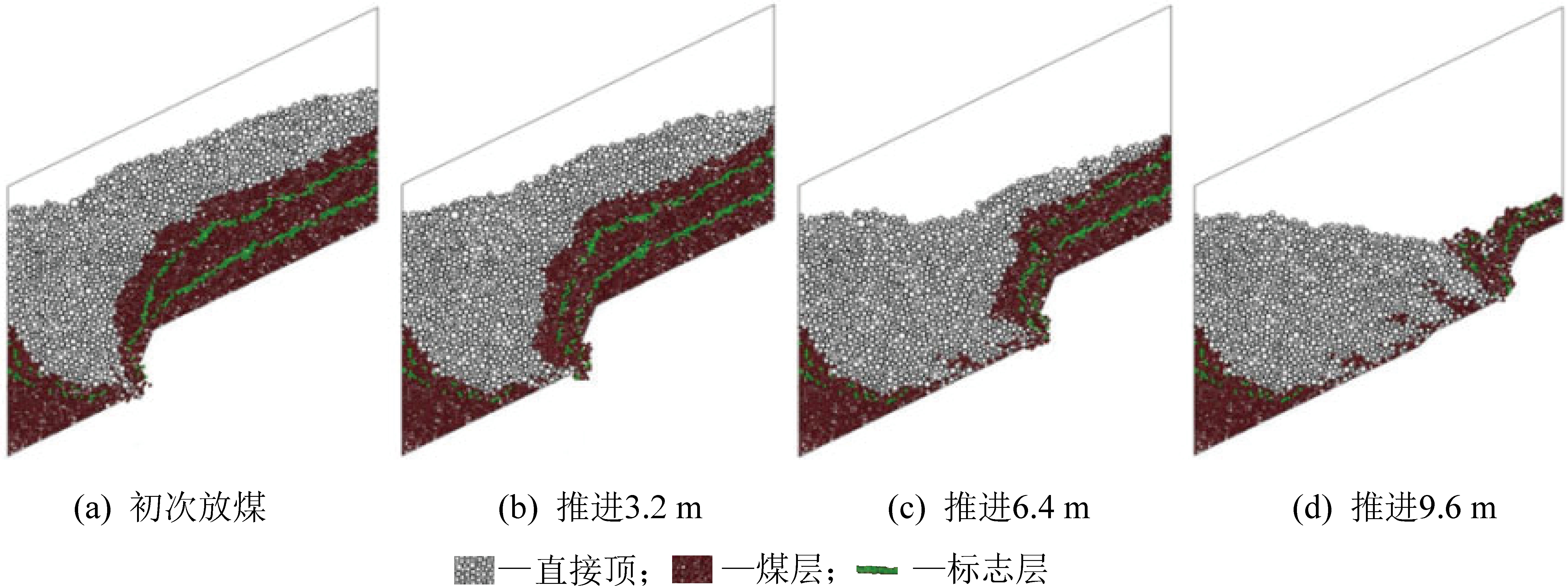

各模型的颗粒性质及模型走向长度相同,其中棕色颗粒代表煤,割煤高度为3 m,放煤高度为5 m,设置2条绿色标志层,将顶煤分为下部,中部及上部3个部分,灰色球颗粒代表直接顶岩层(图1)。模型中的液压支架的各部分,包括放煤口、尾梁及顶梁均由墙单元组成,支架尾梁倾角为45°,放煤口延尾梁方向的长度为1 m。

图1 初始模型

Fig.1 Initial model

模型中的颗粒的性质通过软件的指令设定,按照高斯分布,计算时间短,平衡速度较快[19]。模型边界由有限个刚度较大的“线段”连接而成,为避免墙体对颗粒的影响,设定墙体的初始速度和加速度均为0,设重力加速度为9.8 m/s2,放煤通过删除放煤口的挡板,煤体自由落体来实现[20]。

3 仰采工作面煤矸运移的动态变化规律

3.1 仰角对煤矸流动场的影响

在模拟过程中通过墙体的前移来模拟移架过程,移架后会继续运算一段时间,待煤体颗粒到达放煤口后再进行下一轮放煤工序。

取初次放煤和推进3.2、6.4、9.6 m时的煤矸堆积形态进行分析,分别从煤矸分界面、位移始动点、标志层等方面分析不同仰角下的煤矸运移情况。

1)仰角0°(图2)。初次放煤后煤矸分界面较明显,前分界线近似1条平滑的曲线,分界面在发育过程中近似对称于放煤口中心线。顶梁上方标志层1与标志层2之间的间距变小,说明顶梁上方煤体已开始发育。推进3.2 m后,煤矸分界面曲率变小,滞后于尾梁约0.3 m,分析是由于顶煤厚度较大,上部顶煤到放煤口距离太大,煤体主要从中部及以上落下,而放煤口处堆积了许多矸石,导致打开放煤口后,矸石很快到达放煤口。推进6.4 m时,采空区上部有大块顶煤未放出,放煤口上方2条标志线的间距变大,分析是由于顶煤厚度大,中上部顶煤受到扰动相对较小,冒放性较差,采空区矸石先到达放煤口,在下部顶煤放出后矸石到达放煤口所致。

图2 水平煤层顶煤冒落形态

Fig.2 Top-coal caving forms of horizontal coal seam

2)仰角13°(图3)。初次放煤煤矸分界面较水平综放曲线整体有向采空区一侧凸出的特点,这是由于仰采角的存在使支架前方顶煤颗粒向放煤口处涌动,从而导致了分界线向采空区凸出的现象,凸出部分的顶煤在支架移动过程中反复被扰动,有利于冒落。产生位移顶煤的范围增大,位移始动点相较于水平综放时有所提前,位于工作面前约2.4 m处,其最大垂直位移为0.96 m。工作面推进3.2 m后,煤矸分界面呈“m”状,为不平滑界面,滞后于支架尾梁约0.9 m,大量顶煤向采空区流动无法顺利放出,由于顶煤延层理方向的速度分量使得顶煤向采空区流动,进一步加剧了煤矸分界面滞后于支架尾梁。推进6.4 m及9.6 m时,煤矸分界面出现混矸,采空区下部和上部均存在遗煤未放出,采空区上部的遗煤是由于顶煤向采空区移动,破碎的矸石向放煤口方向移动,使得该区域内的顶煤无法顺利放出。

图3 仰角13°顶煤冒落形态

Fig.3 Top-coal caving forms with coal seam angle 13°

3)仰角23°及33°(图4、图5)。煤层仰角为23°时,初次放煤后标志层在尾梁上方出现交叉,说明此时下部顶煤放出较多。顶梁上方煤体已开始发育,位移始动点位于工作面约2.8 m处,其最大垂直位移为1.3 m。模型右侧的顶煤厚度逐渐变薄,直接顶逐渐变薄直至消失,这是由于模型为散体,且模型走向长度较小,受仰角影响,右侧的顶煤及直接顶也会向采空区一侧流动。煤层仰角为33°时,前分界线为一条曲率极小的曲线,其中有一段接近一条垂线,这是由于在煤层仰角及支架尾梁仰角的作用下,顶煤朝放煤口运动的速度分量较小,模拟过程中顶煤不易放出。顶梁上方顶煤产生位移的范围进一步增大,位移始动点位于工作面前方约2.1 m处,其最大垂直位移为1.5 m。随着工作面的推进,上部顶煤在重力延层面方向分力作用下朝采空区一侧流动,又由于煤层的仰角接近于放煤口侧煤矸的自然安息角,导致采空区一侧的煤矸很难再向采空区一侧流动。

图4 仰角23°顶煤冒落形态

Fig.4 Top-coal caving forms with coal seam angle 23°

图5 仰角33°顶煤冒落形态

Fig.5 Top-coal caving forms with coal seam angle 33°

3.2 仰角对煤矸位移场及接触力的影响

不同仰角的位移矢量如图6所示,位移矢量箭头的指向为颗粒的流动方向,位移矢量的范围表示煤矸颗粒产生位移的范围,图6中箭头表明了颗粒运动的趋势。煤层仰角为0°时,只有在放煤口一定范围内的顶煤颗粒产生位移,支架顶梁上方有少量颗粒产生位移,说明顶梁上方顶煤较稳定。随着仰角的增加,顶梁上方产生位移煤体数量增多,且向工作面前方延伸,顶煤运动范围增加。煤层仰角为33°时,大部分煤矸运动方向指向采空区,顶煤放出困难。

图6 不同仰角下的位移矢量

Fig.6 Displacement vector under different angle

不同仰角下的煤矸接触力如图7所示,棕色为颗粒间的接触应力,应力链比较密集的区域属于高应力区,颗粒接触紧密,该区域顶煤受到扰动作用较小,应力链比较稀疏的区域属于低应力区,颗粒处于松散状态。仰角为0°时,放煤口附近的应力链较为稀疏,说明该区域内的煤矸颗粒较松散,应力链呈现由放煤口逐渐向外部扩展的形态,且由疏变密,接触应力逐渐变大。支架尾梁和顶梁上方应力链分布较均匀,说明此时支架上方的顶煤受放煤影响较小,煤体松散程度较低。仰角为13°时,放煤口附近的松散区域变大,尾梁上方的应力链要比仰角0°时稀疏,此时顶煤冒放性较好,有利于顶煤采出。工作面前方的顶煤应力链变疏,这是由于煤体延层面方向的分力使得顶煤向采空区方向流动,煤体间的接触变小,这与位移场的分布吻合。随着仰角的进一步增大,放煤口附近的松散区域变小,顶煤的放出性变差,工作面前方的力链进一步变疏,煤体变形程度增加,不利于端面顶煤的稳定性控制。

图7 不同仰角下的接触力

Fig.7 Contact force diagram at different angles

3.3 仰角对顶煤放出体形态及损失的影响

1)仰斜开采条件下顶煤放出体的形态及损失空间占位分布。在放煤过程中,记录放出颗粒的编号,根据密度的不同识别出煤体颗粒,将其反演至初始时刻,得到放出顶煤的位置及形态,进而分析出不同仰角下顶煤的放落规律(图8)。

图8 顶煤放出形态反演

Fig.8 Inversion map of top-coal release

放出体的形态类似被切割的椭球体,长轴始终垂直于水平方向。仰角为0°时,顶煤放出体呈近似对称分布,支架尾梁上放顶煤完全放出。随着仰角的增加,顶煤放出体有明显向支架顶梁上方发育的趋势,并且不再呈对称分布,支架一侧的顶煤放出体要大于采空区一侧。由图8可知煤层仰角大于13°后,残余的顶煤增加,由顶煤放出体可看出未放出煤体颗粒主要分布在上半部分,这是由于放煤口附近煤体受到扰动较大,发育较成熟,采空区矸石较上部顶煤先到达放煤口,这与图7中反映的力链的稀疏特征相吻合。

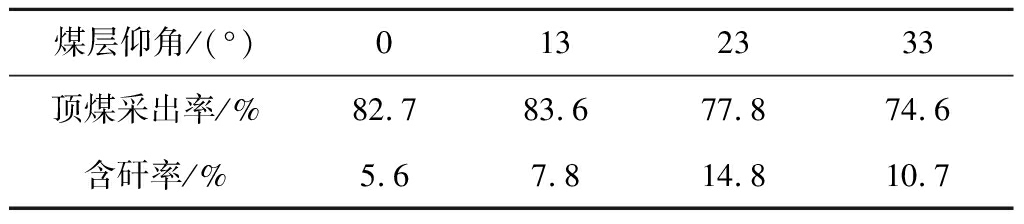

2)仰斜角对顶煤采出率及含矸率的影响。通过统计放出颗粒的数量,结合颗粒的半径算出放出体的体积,计算得顶煤的采出率和含矸率见表2。

表2 不同仰角顶煤采出率及含矸率

Table 2 Top-coal recovery rate and caulking ratio at different angles

煤层仰角/(°)0132333顶煤采出率/%82.783.677.874.6含矸率/%5.67.814.810.7

由模拟数据分析可知,水平综放时采出率为82.7%,含矸率最低,煤层仰角为13°时,顶煤采出率最高为83.6%,含矸率略有增加,煤层仰角为33°时,顶煤的采出率最低,含矸率达最高。说明适当的仰斜角有利于顶煤的放落和采出。

4 放煤步距确定及现场应用

4.1 放煤步距的确定

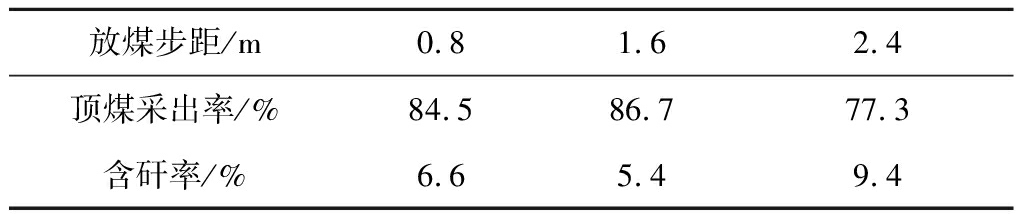

基于上述分析,现场采煤伪仰斜角调整为13°,由于篇幅限制,仅研究放煤步距对顶煤流动的影响,利用PFC2D模拟一采一放、两采一放及三采一放的顶煤放落过程,将其反演至初始时刻,得到放出顶煤的位置及形态如图9所示。根据图9对不同放煤步距下的顶煤采出情况进行统计,结果见表3。

表3 不同放煤步距顶煤采出率及含矸率

Table 3 Top-coal recovery rate and inclusion rate of different top-coal caving steps

放煤步距/m0.81.62.4顶煤采出率/%84.586.777.3含矸率/%6.65.49.4

图9 不同放煤步距的顶煤放出形态反演

Fig.9 Inversion map of top-coal caving pattern for different top-coal caving steps

从表3可得,采用两采一放时顶煤采出率最高,为86.7%,一采一放次之,三采一放最低。含矸率是两采一放时最低,为5.4%,一采一放次之,三采一放最高。可以得出合理的放煤步距为1.6 m。

4.2 现场应用

2018年,在现场应用期间进行了统计和实测分析,采取措施前后月工作面采出率如图10所示。

图10 工作面顶煤采出率

Fig.10 Top-coal recovery of working face

采取措施前,1—3月份工作面采出率为76%~82%,平均工作面采出率78%。采取措施后4—9月份采出率为82%~86%,平均为83%。月平均工作面采出率提高6.4%。

5 结 论

1)仰斜综放开采中重力延层面方向的分力促进了工作面前方顶煤的流动,顶煤位移始动点前移,运移范围增大。煤矸分界面呈现向采空区凸出的形态,有利于顶煤的流动。

2)随着仰角的增加,放煤口附近顶煤松散区由大变小,顶煤损失由少变多,顶煤损失主要分布在中上部,适当增加仰角有利于中上部顶煤的采出。

3)煤层仰角加大了顶煤向采空区一侧的流动,同时促进了工作面前方顶煤的位移,但过大的仰角不利于工作面端面煤岩的稳定性控制,当煤层仰角大于23°时应采用调伪斜方式减少仰角对顶煤流动的影响。

4)在现场34201工作面条件下,合理的放煤步距为1.6 m,可保障工作面较高的采出率。

[1] 王国法,庞义辉.特厚煤层大采高综采综放适应性评价和技术原理[J].煤炭学报,2018,43(1): 33-42.

WANG Guofa,PANG Yihui.Full-mechanized coal mining and caving mining method evaluation and key technology for thick coal seam[J].Journal of China Coal Society,2018,43(1): 33-42.

[2] 李润芝,刘 浩.放顶煤工作面以孔代巷抽采管路连接方式优化研究[J].煤炭科学技术,2020,48(6): 129-134.

LI Runzhi,LIU Hao.Research on optimization of extraction pipeline connection mode of replacing roadway with borehole in top coal caving face[J].Coal Science and Technology,2020,48(6):129-134.

[3] 王家臣.我国放顶煤开采的工程实践与理论进展[J].煤炭学报,2018,43(1): 43-51.

WANG Jiachen.Engineering practice and theoretical progress of top-coal caving mining technology in China[J].Journal of China Coal Society,2018,43(1): 43-51.

[4] WANG Jiachen,WANG Zhaohui.Systematic principles of surrounding rock control in longwall mining within thick coal seams[J].International Journal of Mining Science and Technology,2019,29(1): 64-70.

[5] LIU Ping,LIU Huaiqian,MA Qing,et al.Research on evolution rule of inclination fracture field and support technology in close distance and inclined coal seam mining[J].Geotechnical and Geological Engineering,2019,37(3): 1-10.

[6] 伍永平,郎 丁,解盘石,等.大倾角软煤综放工作面倾斜方向顶煤区划破坏特征[J].采矿与安全工程学报,2018,35(3): 553-560.

WU Yongping,LANG Ding,XIE Panshi,et al.Regional fracture of top-coal along the inclined direction of fully-mechanized caving face in soft steep dipping seam[J].Journal of Mining and Safety Engineering,2018,35(3): 553-560.

[7] 宋正阳,张锦旺.急倾斜水平分段综放开采双轮间隔放煤煤岩分界面形态研究[J].煤矿安全,2015,46(8): 47-49.

SONG Zhengyang,ZHANG Jinwang.Research on characters of interface between coal and rock in horizontal section fully mechanized caving mining of steep coal seam by two-round interval caving technique[J].Safety in Coal Mines,2015,46(8): 47-49.

[8] 黄志增,任艳芳,张会军.大倾角松软特厚煤层综放开采关键技术研究[J].煤炭学报,2010,35(11): 1878-1882.

HUANG Zhizeng,REN Yanfang,ZHANG Huijun.Study on key technology of fully mechanized top coal caving in extra-thick soft coal seam with great dip angle[J].Journal of China Coal Society,2010,35(11): 1878-1882.

[9] 时成忠,刘长友,李建伟.综放工作面端头区煤岩失稳垮落规律及放煤区域确定[J].煤炭工程,2017,49(1): 77-79.

SHI Chengzhong,LIU Changyou,LI Jianwei.Coal-rock caving law and caving area determination in face end area of fully mechanized caving face[J].Coal Engineering,2017,49(1): 77-79.

[10] 刘 锋,刘长友,王 晓,等.厚度不稳定煤层放顶煤工艺规律研究[J].中州煤炭,2011(3): 11-12.

LIU Feng,LIU Changyou,WANG Xiao,et al.Study on top coal caving technology in thickness unstable coal seam[J].Zhongzhou Coal,2011(3): 11-12.

[11] 于 斌,朱帝杰,陈忠辉.基于随机介质理论的综放开采顶煤放出规律[J].煤炭学报,2017,42(6): 1366-1371.

YU Bin,ZHU Dijie,CHEN Zhonghui.Top-coal drawing law of LTCC mining based on stochastic medium theory[J].Journal of China Coal Society,2017,42(6): 1366-1371.

[12] 周劲锋,刘长友,鲁 岩,等.近距离采空区下综放开采合理放煤工艺参数确定[J].煤炭技术,2015,34(1): 1-3.

ZHOU Jinfeng,LIU Changyou,LU Yan,et al.Study of appropriate technological parameters for fully mechanized sublevel caving mining under gob of close seams[J].Coal Technology,2015,34(1): 1-3.

[13] 于 斌,夏洪春,孟祥斌.特厚煤层综放开采顶煤成拱机理及除拱对策[J].煤炭学报,2016,41(7): 1617-1623.

YU Bin,XIA Hongchun,MENG Xiangbin.Top coal arching mechanism and arch removal strategies in fully mechanized top coal caving mining of ultra-thick coal seam[J].Journal of China Coal Society,2016,41(7): 1617-1623.

[14] 张 勇.俯斜综放开采放煤步距合理选择研究[C]//综放开采30周年科技论文集.北京: 中国煤炭学会,2012:8.

[15] 李春元,张 勇,司艳龙,等.工作面倾角对含硬煤夹层顶煤放煤方式的影响[J].煤炭科学技术,2011,39(9): 1-4.

LI Chunyuan,ZHANG Yong,SI Yanlong,et al.Coal mining face inclination affected to hard coal parting top coal caving method[J].Coal Science and Technology,2011,39(9): 1-4.

[16] 王家臣,张锦旺.综放开采顶煤放出规律的BBR研究[J].煤炭学报,2015,40(3): 487-493.

WANG Jiachen,ZHANG Jinwang.BBR study of top-coal drawing law in longwall top-coal caving minin[J].Journal of China Coal Society,2015,40(3): 487-493.

[17] 张锦旺,王家臣,魏炜杰.工作面倾角对综放开采散体顶煤放出规律的影响[J].中国矿业大学学报,2018,47(4):805-814.

ZHANG Jinwang,WANG Jiachen,WEI Weijie.Effect of face dip angle on the drawing mechanism in longwall top-coal caving mining[J].Journal of China University of Mining & Technology,2018,47(4): 805-814.

[18] 时成忠,刘长友,赵 通.综放工作面端头区煤岩的冒放规律及合理工艺参数[J].采矿与安全工程学报,2017,34(3): 425-430.

SHI Chengzhong,LIU Changyou,ZHAO Tong.Caving law of the coal and rock in the end zone of the fully mechanized caving face and its rational technological parameters[J].Journal of Mining and Safety Engineering,2017,34(3): 425-430.

[19] 王家臣,魏立科,张锦旺,等.综放开采顶煤放出规律三维数值模拟[J].煤炭学报,2013,38(11):1905-1911.

WANG Jiachen,WEI Like,ZHANG Jinwang,et al.3-D numerical simulation on the top-coal movement law under caving mining technique[J].Journal of China Coal Society,2013,38(11): 1905-1911.

[20] 张宁波,刘长友,陈玉明.不稳定厚煤层放顶煤开采煤矸流场规律的数值模拟研究[J].煤炭技术,2014,33(12): 1-4.

ZHANG Ningbo,LIU Changyou,CHEN Yuming.Study on coal and gangue flow rule of top-coal caving with erratic hick coal seam by PFC2D[J].Coal Technology,2014,33(12):1-4.