移动扫码阅读

井下瓦斯事故是制约绝大多数煤炭企业安全、高效生产的重要因素,而解决井下瓦斯超限问题,提高企业煤炭生产效率的最直接有效的手段就是进行瓦斯抽采[1-2]。由于具有升浮、扩散的特性,采动覆岩中的卸压瓦斯气体常常会通过岩层裂隙,富集于断裂带中,若将高位瓦斯钻孔布置于断裂带中,可以有效提高瓦斯抽采效率,控制井下巷道瓦斯浓度[3-5]。因此,能够有效掌握岩层受采动影响后的活动规律,进而精准辨别采动覆岩断裂带范围及发育特征,对卸压瓦斯抽采参数设计具有重要参考价值。

为了对采动覆岩受采动影响后的活动规律及裂隙发育特征进行更为清晰的描述,国内外众多专家学者运用多种手段对其进行研究。李树刚等[6-8]运用数值模拟、物理相似模拟及现场实测相结合的方法,发现采动覆岩受扰动破坏影响后,可以用椭抛带对其形态加以表征,同时根据其压实程度,又可将其分为内、外椭抛带。赵鹏翔等[9]、刘洪永等[10]运用物理相似模拟、数值模拟的方法对工作面不同倾角、不同推进速度下的瓦斯优势通道形态演化过程进行研究,建立了采动瓦斯优势通道演化模型。伍永平等[11-13]运用物理相似模拟及理论分析相结合的方法,建立区段间围岩失稳模型,研究了区段煤柱的应力分布规律和失稳破坏准则,确定了区段煤柱的合理尺寸。来兴平等[14-15]通过现场调查及理论分析等手段,综合分析了急斜煤岩体失稳时空演化特征,获取了急斜煤岩体动力失稳理论判据,有效治理了急斜煤岩体动力失稳灾害。解盘石等[16-18]采用大比例三维物理相似模拟实验和数值计算相结合的研究手段,深入分析了伪俯斜采场初采阶段和正常回采阶段顶板应力演化与变形破坏规律,垮落顶板充填特征以及“支架-顶板”相互作用规律,合理阐释了大倾角伪俯斜采场顶板垮落运移及其与支架相互作用关系。基于关键层理论,朱庆伟等[19]通过公式推演结合离层在采动覆岩净空间的传递衰减作用与其自身的动态发展过程,推导出覆岩层的离层横向宽度;周金龙[20]运用物理相似模拟和UDEC数值模拟,分析了大采高采场覆岩单一关键层“高位斜台阶岩梁”结构和双关键层“斜台阶岩梁+砌体梁”结构的稳定性,揭示了单一关键层工作面来压迅猛和双关键层工作面存在大小周期来压的机制。

笔者以新疆硫磺沟煤矿(4-5)06工作面为试验原型,研究在大倾角高瓦斯的煤层条件下,运用微震监测技术对采动覆岩上覆岩层受采煤工作影响而出现的微震事件进行监测记录,进而通过微震事件空间分布范围及事件演化趋势,分析得出采动覆岩上覆岩层裂隙发育规律,明确裂隙带发育高度,并以此为依据,对高位钻孔瓦斯抽采设计参数进行优化。

新疆硫磺沟煤矿(4-5)06工作面走向长度为2 600 m,倾向长度为180 m。轨道巷标高+683.3~+702.6 m,巷道最大埋深557 m,最小埋深435 m。运输巷标高+586.5~+613.7 m,巷道最大埋深662.5 m,最小埋深486.1 m。煤层厚度5.5~6.8 m,平均厚度6.15 m,煤层倾角为25°~33°,平均29°,煤层瓦斯相对含量3.5 m3/t,下距7煤层1.03~8.06 m,平均4.42 m。直接顶以块状致密、坚硬的深灰色、灰绿色粉砂岩、泥岩为主,局部为炭质泥岩,平均厚度约10.5 m。

上覆岩层受采动影响产生微破裂,同时释放弹性波,该弹性波沿周围煤岩介质向四处扩散,被微震监测系统识别、记录作为一次微震事件。微震监测系统可通过对弹性波进行处理分析并利用式(1)进而确定该微震事件的具体发生地点。通过大量记录微震事件的具体发生地点及时间,进而分析掌握其随工作面推进的具体发育过程,空间分布及演化趋势。

(1)

式中:a0,b0,c0为震源空间坐标;t0为震源产生时刻;ai,bi,ci为系统传感器坐标(i为传感器接收到微震信号时的先后排序,i=1,2,……);ti为系统传感器接收到震源的时刻;Vi为系统传感器监测到的波速。

选择使用YTZ-3型微震监测系统,其硬件部分主要由采集仪、传感器和电缆线等部件组成,具有携带方便、操作简单、测量精度高等优点,如图1所示。根据(4-5)06工作面具体地质条件、工作面布置方式以及推进速度等,将微震监测系统进行合理布置。具体布置方案如下:运输巷及轨道巷各布置2个采集仪,每个采集仪接收2个传感器的监测数据,采集仪之间间隔40 m,传感器之间间隔20 m,超前工作面40 m,如图1所示。传感器固定于煤帮中突出的锚杆之上,采集仪通过挂钩悬挂于侧帮,采集仪与传感器之间通过电缆线连接进而进行数据的实时采集与传递,如图3所示。

图1 YTZ-3型微震监测系统硬件组成

Fig.1 Hardware composition of YTZ-3 microseismic monitoring system

图2 传感器布设示意

Fig.2 Schematic of sensor arrangement

图3 传感器安装示意

Fig.3 Schematic of sensor installation

首次下井时,先确定测点位置,并由地测科测量测点大地坐标,测点从超前工作面40 m处开始布置,共用一个信号采集仪的两个传感器其测点间距为20 m,下一组传感器布置的测点与前一组靠后的传感器间隔40 m,因此测点布置总长度为80 m;当工作面离第一个传感器10 m左右时,将第一组的采集仪与两个传感器同时进行撤离,安装于第二组传感器后方,间隔40 m。如此循环往复,直到完成整个监测方案预订时期的监测任务。

为了检验所选用的YTZ-3型微震监测系统在新疆硫磺沟煤矿(4-5)06工作面的定位精准度,在开始监测任务之前,进行了一次人工震源的监测定位。首先准确记录在轨道巷内进行的高位瓦斯钻场爆破施工的具体时间、地点,然后分析监测系统所记录的弹性波到达各个传感器的时间,得到该区域的平均传播波速,进而通过波速对爆破施工地点进行三维空间定位,最终将此数据与实际距离进行比对,见表1(表1中X、Y、Z是指爆破点在监测系统中的空间坐标),可知其定位精度为7.58 m,其精度在10 m以内,以此可判断该微震系统满足监测任务的需要。

表1 定位精度检验结果

Table 1 Test results of positioning accuracy

坐标X/mY/mZ/m系统监测坐标3697213.537422717.4653.5实际坐标3697210.637422722.5658.3

通过数据滤波软件的处理及分析,可以有效得到微震监测系统在监测期间内所记录的有效微震事件,并在三维空间中进行精确定位。因篇幅所限,选取其中一个典型的来压事件及监测末期的形态进行分析,该时间段内的微震事件具体分布如图4—图6所示。

由图4可知,当工作面累计推进5 m时,采动覆岩中下部产生了少量的微震事件,主要分布在采动覆岩底板以上30 m,沿走向35 m范围之内(以开切眼为起点,沿工作面推进方向35m为终点)。且在采动覆岩上部及周边出现零星的微震事件。

图4 工作面累计推进5 m期间微震事件分布

Fig.4 Distribution of microseismic events during 5 m cumulative advance of working face

由图5可知,当工作面累计推进10 m时,采动覆岩中下部产生的微震事件增多,密集程度增加,主要分布范围出现一定扩大,集中于采动覆岩底板以上55 m,沿走向70 m范围之内(以开切眼为起点,沿工作面推进方向70 m为终点),微震事件分布沿走向方向上呈现两端扩展,逐渐减少的形式。

图5 工作面累计推进10 m期间微震事件分布

Fig.5 Distribution of microseismic events during 10 m cumulative advance of working face

由图6可知,当工作面累计推进至15 m时,采动覆岩中下部产生的微震事件骤然增多,密集程度骤然加剧,分布范围也出现扩大,且中下部微震事件发生区域出现更多重叠,上部微震事件发生地点距底板100 m。

图6 工作面累计推进15 m期间微震事件分布

Fig.6 Distribution of microseismic events during the 15 m cumulative advance of the working face

由图7可知,当工作面累计推进139 m时,此时间段内在采动覆岩中部和下部顶板产生了大量微震事件的聚集,事件分布状态和趋势以纵向为主,中部顶板微震事件集中区域高度在60 m左右,底板上部新增较多微震事件。

图7 工作面累计推进139 m期间微震事件分布

Fig.7 Distribution of microseismic events during 139 m cumulative advance of working face

通过分析微震事件的具体空间分布形态和发展趋势可以发现,当工作面累计推进5 m时,采动覆岩中下部30 m范围内岩层出现了少量破坏,且沿走向35 m的范围分布,说明采动覆岩中下部覆岩受工作面推进影响,部分区域出现岩层破断,产生少量的纵向扰动裂隙,同时形成长达35 m左右的离层裂隙。

当工作面累计推进10 m时,采动覆岩中下部区域因工作面的持续推进,受到进一步的扰动,底板以上30 m范围内的区域产生更多的纵向破断,部分裂隙相互贯通。同时,受扰动影响的范围增大,在底板以上50 m左右岩层同样出现少量破断。

当工作面累计推进至15 m时,采动覆岩中下部发生大量且较为密集的覆岩破断,事件分布状态和趋势以纵向为主,中部顶板微震事件集中区域高度在55 m左右,采动覆岩底板上部(沿走向85 m)新增较多微震事件。由此阶段微震事件的分布状态和趋势可得,此阶段采动覆岩中部和下部顶板有新的裂隙不断产生,且中部顶板新生裂隙和原有裂隙之间、原有裂隙之间相互贯通,逐渐形成了顶板断裂带,断裂带的高度约55 m,采动覆岩下部顶板裂隙贯通后发生较大范围垮落,上部顶板出现离层现象,可断定为一次周期来压现象。

当工作面累计推进至139 m时,此时间段内采空区顶板新增了较多微震事件,沿走向形成椭抛型断裂带高度约为60 m,沿倾向形成不对称型半圆,顶部位置向回风巷一侧倾斜。

在监测时间段工作面推进的过程中,根据采动覆岩顶板微震事件的活动规律及裂隙演化规律,可以分析得出该工作面的来压步距约为15 m,断裂带高度约为60 m。

根据经验公式,地层倾角小于54°,煤层顶板岩石抗压强度小于40 MPa时,其垮落带及断裂带最大高度可参考表2进行计算。(4-5)06工作面煤层厚度5.5~6.8 m,平均6.15 m,结合表2可知,硫磺沟煤矿(4-5)06工作面垮落带最大高度18.4~24.6 m,平均为21.5 m。断裂带最大高度54.0~64.2 m,平均为59.1 m。微震探测所得的断裂带高度同经验公式计算结果对比,其最大误差在6.5%~11.1%,且与平均值59.1 m极为接近,表明微震探测所得的断裂带高度60 m较为准确。

表2 采动覆岩“三带”高度经验公式

Table 2 Height empirical formula of “three zones” of mining-induced overburden

煤层倾角/(°)抗压强度/MPa岩性名称顶板管理垮落带最大高度/m断裂带最大高度/m0~5440~60辉绿岩、石灰岩、硅质石英岩、砾岩、砂砾岩、砂质页岩全部陷落Ha=(4~5)MHc=100M2.4n+2.1±11.220~40砂质页岩、泥质砂岩、页岩全部陷落Ha=(3~4)MHc=100M3.3n+3.8±5.1<20风化岩石、页岩、泥质砂岩、黏土岩、第四系和第三系松散层全部陷落Ha=(1~2)MHc=100M5.1n+5.2±5.1

注:M—采高,m;n—煤分层层数;Ha—垮落带最大高度,m;Hc—断裂带最大高度,m。

由微震监测结果可知,(4-5)06工作面上覆岩层受采动影响,裂隙发育形态呈不对称椭抛带,可确定其瓦斯运移优势通道的外边界位置。标准状态下卸压瓦斯与空气相对密度为0.554,因此瓦斯具有升浮扩散的性质,在考虑煤矿施工成本的前提下,为了进一步提高瓦斯抽采效率,将高位钻孔布置在卸压瓦斯产生的源头处,减少其扩散、运移活动对工作面的影响。

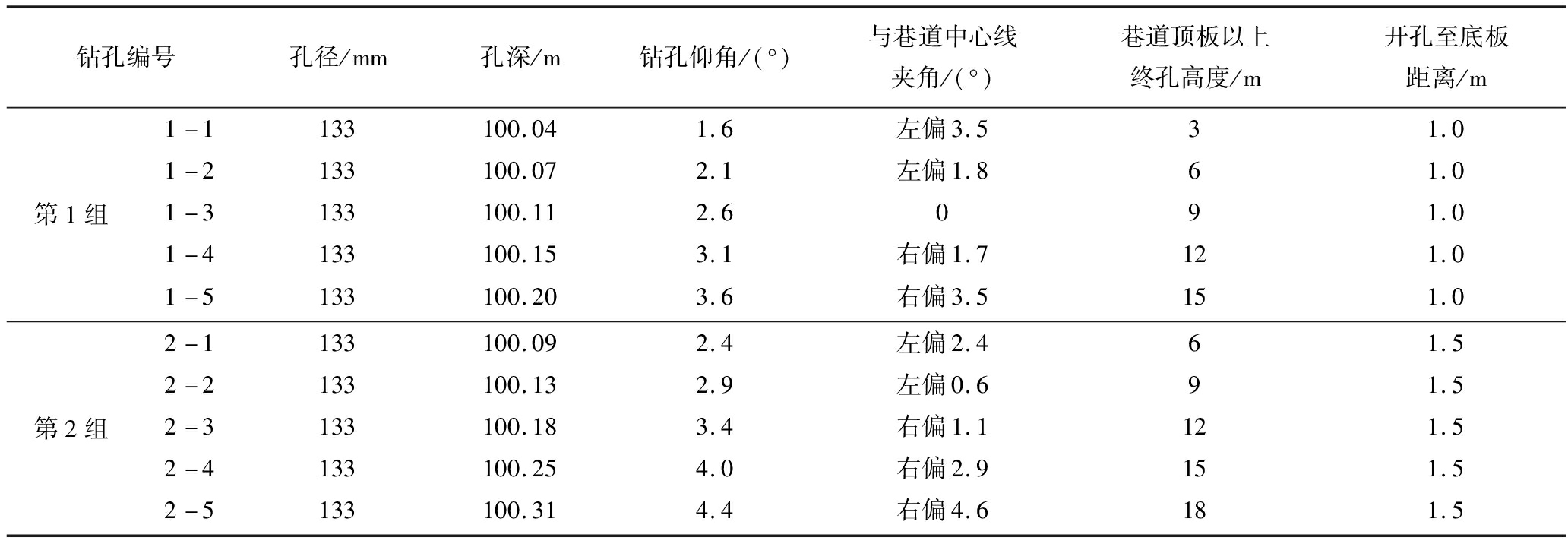

根据检监测结果对现场高位钻场的钻孔参数进行了优化:设计钻孔分为3个层次,其中低位钻孔终孔距巷道顶板3~6 m、中位钻孔终孔距巷道顶板9~12 m、高位钻孔终孔距巷道顶板15~18 m。3个层位的钻孔全部布置于瓦斯运移优势通道以内,低层位钻孔位于垮落带下部,中层位钻孔位于垮落带上部,高层位钻孔则位于垮落带与断裂带交界范围。钻孔上下2排布置,上排孔距钻场底板2.0 m,下排孔距钻场底板1.5 m,第一排钻孔距离钻场边缘0.4 m,其余钻孔间距0.8 m。钻场内布置10个钻孔,上下排各5个,高位钻场设计参数如表2、图8所示。

图8 高位钻孔布置示意

Fig.8 Schematic of high position drilling arrangement

表3 高位钻场钻孔布置参数

Table 3 Drilling layout parameters of high level drilling field

钻孔编号孔径/mm孔深/m钻孔仰角/(°)与巷道中心线夹角/(°)巷道顶板以上终孔高度/m开孔至底板距离/m第1组1-1133100.041.6左偏3.531.01-2133100.072.1左偏1.861.01-3133100.112.6091.01-4133100.153.1右偏1.7121.01-5133100.203.6右偏3.5151.0第2组2-1133100.092.4左偏2.461.52-2133100.132.9左偏0.691.52-3133100.183.4右偏1.1121.52-4133100.254.0右偏2.9151.52-5133100.314.4右偏4.6181.5

通过对(4-5)06工作面轨道巷高位钻场中钻孔瓦斯抽采浓度、抽采流量以及工作面与钻场间距进行实时监测记录,得到了钻场瓦斯浓度变化规律图,如图9所示。

图9 钻场抽采效果与工作面推进距离变化关系(2019年)

Fig.9 Relation ship between extraction effect of drilling site and advance distance of working face(2019)

工作面推进至距钻场65 m时,高位钻场开始抽采,由于高位钻孔设计长度为100 m(钻孔搭接35 m),在钻场抽采初期,钻孔抽采流量较高,而抽采浓度较低,随着工作面的持续推进,在工作面距钻场20~45 m处时,瓦斯抽采体积分数较大,而钻场抽采流量偏小,在此范围内,钻场抽采流量在63~100 m3/min,钻场抽采体积分数6.22%~10.94%,回风巷内瓦斯体积分数保持在0.1%~0.5%,上隅角瓦斯体积分数保持在0.5%以下。

通过对钻场高抽巷瓦斯抽采进行实时监测,得到图10所示的不同层位瓦斯抽采体积分数以及抽采流量随工作面推进的变化规律。

图10 不同层位瓦斯抽采效果(2019年)

Fig.10 Gas drainage effect in different horizons(2019)

钻场中低层位钻孔瓦斯抽采体积分数平均为7.2%,抽采流量平均为1.3%,中层位钻孔瓦斯抽采体积分数平均为11.2%,抽采流量平均为7.5%,高层位钻孔瓦斯抽采体积分数平均为5.5%,抽采流量平均为7.2%。中层位钻孔抽采流量与抽采体积分数最高,高层位钻孔次之,低层位抽采效果最低。

1)通过使用高位钻场人工爆破制造震源的方式,对微震监测设备进行精度检测,结果显示该监测系统定位精度为7.58 m,其精度在10 m以内,满足监测任务的需要。

2)根据采动覆岩顶板微震事件的活动规律及裂隙演化规律,可以分析得出该工作面的来压步距约为15 m,断裂带高度约为60 m,断裂带最终发育形成顶部偏向回风巷的不对称椭抛带。

3)通过分析微震监测结果,对高位钻场设计参数进行优化,并检验了高位钻场瓦斯抽采效果。结果表明:钻场抽采流量在63~85 m3/min,钻场抽采体积分数6.22%~10.94%,钻场中层位抽采效果最佳,井下瓦斯体积分数低于1%,有效保证了工作面的安全推进。

[1] 袁 亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific concept of coal precision mining[J].Journal of China Coal Society,2017,42(1):1-7.

[2] 袁 亮.我国深部煤与瓦斯共采战略思考[J].煤炭学报,2016,41(1):1-6.

YUAN Liang.Strategic thinking on CO mining of coal and gas in China[J].Journal of China Coal Society,2016,41(1):1-6.

[3] 孙荣军,李泉新,方 俊,等.采动覆岩瓦斯抽采高位钻孔施工技术及发展趋势[J].煤炭科学技术,2017,45(1):94-99,213.

SUN Rongjun,LI Quanxin,FANG Jun,et al.Construction technology and development tendency of high level borehole for gas drainage in goaf[J].Coal Science and Technology,2017,45(1):94-99,213.

[4] 刘 超,李树刚,薛俊华,等.基于微震监测的采动覆岩覆岩高位裂隙体识别方法[J].中国矿业大学学报,2016,45(4):709-716.

LIU Chao,LI Shugang,XUE Junhua,et al.Identification method of high fractured body for overlying strata in goaf based on microseismic monitoring technology[J].Journal of China University of Mining & Technology,2016,45(4):709-716.

[5] 李树刚,乌日宁,赵鹏翔,等.综采工作面上隅角瓦斯流动活跃区形成机理研究[J].煤炭科学技术,2019,47(1):207-213.

LI shugang,WU Rining,ZHAO Pengxiang,et al.Study on formation mechanism of gas flow active zone in the corner of fully mechanized mining face[J].Coal science and technology,2019,47(1):207-213.

[6] 李树刚,林海飞,赵鹏翔,等.采动裂隙椭抛带动态演化及煤与甲烷共采[J].煤炭学报,2014,39(8):1455-1462.

LI Shugang,LIN Haifei,ZHAO Pengxiang,et al.Dynamic evolution of mining fissure elliptic paraboloid zone and extraction coal and gas[J].Journal of China Coal Society,2014,39(8):1455-1462.

[7] 李树刚,徐培耘,赵鹏翔,等.采动裂隙椭抛带时效诱导作用及卸压瓦斯抽采技术[J].煤炭科学技术,2018,46(9):146-152.

LI Shugang,XU Peiyun,ZHAO Pengxiang,et al.Aging induction and pressure relief gas extraction technology of mining-induced fracture ellipsoid strip[J].Coal Science and Technology,2008,46(9):146-152.

[8] 李树刚,徐培耘,赵鹏翔,等.综采工作面覆岩压实区演化采高效应分析及应用[J].煤炭学报,2018,43(S1):112-120.

LI Shugang, XU Peiyun, ZHAO Pengxiang,et al.Analysis and application on the mining height effect of evolving law of compaction area at fully mechanized face[J].Journal of China Coal Society, 2018,43(S1):112-120.

[9] 赵鹏翔,卓日升,李树刚,等.综采工作面推进速度对瓦斯运移优势通道演化的影响[J].煤炭科学技术,2018,46(7):99-108.

ZHAO Pengxiang,ZHUO Risheng,LI Shugang,et al.The influence of the speed of fully mechanized mining face on the evolution of the dominant channel of gas migration[J].Coal Science and Technology,2018,46(7):99-108.

[10] 刘洪永,程远平,周红星,等.综采长壁工作面推进速度对优势瓦斯通道的诱导与控制作用[J].煤炭学报,2015,40(4):809-815.

LIU Hongyong, CHENG Yuanping, ZHOU Hongxing, et al.Guidance and control effect of drawing speed on excellent gas channel at fully mechanized longwall face[J].Journal of China Coal Society,2015,40(4):809-815.

[11] 伍永平,皇甫靖宇,解盘石,等.基于大范围岩层控制技术的大倾角煤层区段煤柱失稳机理[J].煤炭学报,2018,43(11):3062-3071.

WU Yongping,HUANGFU Jingyu,XIE Panshi,et al.Instability mechanism of coal pillars in large dip angle coal seam based on large-scale rock formation control technology[J].China Coal Society,2018,43(11):3062-3071.

[12] 伍永平,胡博胜,解盘石,等.大倾角工作面飞矸冲击损害及其控制[J].煤炭学报,2018,43(10):2694-2702.

WU Yongping,HU Bosheng,XIE Panshi,et al.Impact damage and control of the large dip angle of the flying shoal[J].Journal of China Coal Society,2018,43(10):2694-2702.

[13] 伍永平,郎丁,解盘石,等.大倾角软煤综放工作面倾斜方向顶煤区划破坏特征[J].采矿与安全工程学报,2018,35(3):553-560.

WU Yongping,LANG Ding,XIE Panshi,et al.Destruction characteristics of top coal division in inclined direction of fully mechanized caving face with large dip angle soft coal[J].Journal of Mining and Safety Engineering,2018,35(3):553-560.

[14] 来兴平,杨毅然,王宁波,等.急斜煤岩体动力失稳时空演化特征综合分析[J].岩石力学与工程学报,2018,37(3):583-592.

LAI Xingping,YANG Yiran,WANG Ningbo,et al.Comprehensive analysis of spatiotemporal evolution characteristics of dynamic instability of steep coal and rock mass[J].Journal of Rock Mechanics and Engineering,2008,37(3):583-592.

[15] 来兴平,刘简宁,崔峰,等.急斜煤层顶板裂隙扩展诱导能量时-空演变特征[J].西安科技大学学报,2018,38(4):562-568.

LAI Xingping,LIU Jianning,CUI Feng,et al.Time-space evolution characteristics of induced energy propagation in cracked roof of steep coal seam[J].Journal of Xi’an University of Science and Technology,2018,38(4):562-568.

[16] 解盘石,田双奇,段建杰.大倾角伪俯斜采场顶板运移规律实验研究[J].煤炭学报,2019,44(10):2974-2982.

XIE Panshi,TIAN Shuangqi,DUAN Jianjie.Experimental study on the migration law of roof in a pseudo-downdip stope with high inclination[J].Journal of China Coal Society,2019,44(10):2974-2982.

[17] 解盘石,伍永平,罗生虎.大倾角大采高采场倾向梯阶结构演化及稳定性分析[J].采矿与安全工程学报,2018,35(5):953-959.

XIE Panshi,WU Yongping,LUO Shenghu,et al.Structural evolution of ladder roof and its stability analyses for a fully-mechanized working face with a large mining height in steeply inclined coal seam[J].Journal of Mining and Safety Engineering,2012,35(5):953-959.

[18] 解盘石,段建杰,皇甫靖宇,等.大倾角多区段开采顶板运移及其采空区充填规律实验研究[J].西安科技大学学报,2020,40(2):212-220.

XIE Panshi,DUAN Jianjie,HUANGFU Jingyu,et al.Experiment study on roof movement and its filling in multi-section mining of steeply dipping seam[J].Journal of Xi’an University of Science and Technology,2020,40(2):212-220.

[19] 朱庆伟,李 航,杨小虎,等.采动覆岩结构演化特征及对地表沉陷的影响分析[J].煤炭学报,2019,44(S1):9-17.

ZHU Qingwei,LI Hang,YANG Xiaohu,et al.Analysis of structural evolution characteristics of mining-induced overburden and its influence on surface subsidence[J].Journal of China Coal Society,2019,44(S1):9-17.

[20] 周金龙,黄庆享.浅埋大采高工作面顶板关键层结构稳定性分析[J].岩石力学与工程学报,2019,38(7):1396-1407.

ZHOU Jinlong,HUANG Qingxiang.Structural stability analysis of roof key layer of shallow buried large mining face[J].Journal of rock mechanics and engineering,2019,38(7):1396-1407.