移动扫码阅读

目前,综采工作面智能化处于初级阶段。受制于地质条件的复杂性,已实现自动化的综采工作面生产现场,仍需要“有人巡视”进行人工观察和干预,未实现完全无人化。更高阶段的智能化目标是自适应、自主无人化开采,需要在综采工作面敷设大量的传感监测、控制和通信等设备。综采工作面是煤炭安全生产的中心场所,采煤机、刮板输送机和液压支架是综采“三机”开采装备,“三机”装备的集控、远控和自动控制是综采工作面智能化的基础条件,现有自动化监控技术和设备不能做到全方位、无缝覆盖和实时监控综采生产采支运全过程[1],主要原因在于:①支架上固定摄像头监视工作面存在死角盲区,生产时对采煤机滚筒的跟踪存在视角偏离、不同监控相机切换不及时;②待开采煤层赋存情况不清楚,煤机记忆截割无法适应地质条件的变化,不能根据煤层起伏决定上调、下调或维持煤机滚筒高度,仍然依赖于人工现场观察,需要提前探测好煤层赋存情况或随采随探;③工作面生产时出现大块煤,可能会拥堵采煤机过煤口或转载机入料口,需要及时探测和处理[2]。

基于此,研发了一种自主或跟随采煤机行走的巡检机器人,实时监控采煤机滚筒、探测待采煤层信息、机械臂操作的监控和执行装置,代替人工巡视和操作,做到工作面生产工作面无人。根据国家、行业对煤炭开采机器人的要求,借鉴地面机器人的成熟和先进的理论、技术,开展煤炭开采机器人研制和智能化综采工作面的工程应用[3]。

国家宏观政策对煤炭开采应用机器人技术提出了要求。原国家煤矿安全监察局于2019年1月发布了《煤矿机器人重点研发目录》,分5类共38种煤矿机器人,其中的安控类明确提出了“工作面巡检机器人”[4]。2020年国家八部委印发《关于加快煤矿智能化发展的指导意见》[5],为煤矿综采机器人的体系建设、技术验证平台与系统建设、典型应用示范等提出了国家政策指导方针。

1.2.1 巡检柔性轨道

针对矿用机器人主要分为2类:履带式和轨道式。履带式机器人主要面对矿山救援、救灾、井下搜救等场景,适合距离远、有较平整的地面;轨道式机器人主要应用场景是输送带运输巡检、水泵房、变电站、采掘工作面等巡视较为固定的场所,需要另外敷设机器人专用行走轨道。

为了使巡检机器人能够对整个综采工作面进行无缝全方位监控,需要提供一种柔性轨道,以适应综采工作面整体向前推进移动。工作面的刮板输送机2节刮板之间采用铰接,其相邻角度变化限制为水平不超过1°,垂直不超过3°,约束了机器人巡检的柔性轨道变形。现有的柔性轨道分为吊挂式和跨座式2种,吊挂式将柔性轨道悬挂于工作面液压支架下面,由于一般是单台液压支架移架,相邻2台支架会错开接近1 m的偏差,对柔性轨道的连接要求较高。

文献[6]将柔性轨道悬挂在支架顶部,由于相邻支架错位在400~1 200 mm,造成相邻柔性轨道的缝隙变大,操作复杂,巡检机器人跨过缝隙时会有很大的震动,对液压支架的运行也会带来一定的影响。文献[7-9]解决了柔性轨道问题,但不能提供轨道整体移动功能,在轨道接缝处不能提供无缝连接。文献[10]将巡检轨道用吊缆悬挂于液压支架下,采用滑轨和支撑机构配合使用,实现了巡检机器人的双向往复巡检路径。

已有的巡检轨道存在间隙大、错茬严重和安装维护复杂等,给移动装置带来震动甚至卡轨等问题,为巡检机器人搭载的传感器带来了噪声干扰,降低了传感测量精度。已应用的2种不同柔性轨道如图1所示,当巡检机器人经过时会在接缝处产生较大的震动。

图1 巡检柔性轨道接缝处

Fig.1 Joint of flexible track for patrol robot

1.2.2 移动通信无缝漫游

当巡检机器人在工作面移动时,通过工作面上的无线通信基站传输监控数据,由于综采工作面的狭长空间弯曲起伏,需要多台无线基站才能完全覆盖综采工作面,存在不同基站漫游时的切换延时问题,当延时较大时会导致数据丢包,切换延时目前最少为30 ms,大部分为200~600 ms,甚至会超过1 s,这对于巡检机器人实时控制采煤机等会带来较大的迟滞性,产生安全控制问题[11]。

1.2.3 控制和操作功能

现在煤矿用的巡检机器人只有供电、行走、感知和通信功能,就是一台移动设备上加装了几个摄像头、红外传感器、烟雾、瓦斯等感知器件,通过无线网络把信息传递到上位主机,离真正的机器人还差得很远。尉凯凯[12]设计了一款移动机械手,如果在工作面行走,很难越过液压支架底座和推移千斤顶。牛剑峰[13]在综采无人化中引入了视频技术,但只研究了视频检测功能。如果通过机器人代替综采工作面现场进行人工巡检和操作,一方面需要提高、完善“望、闻、问、切”等传感器功能,另一方面要开发研制具备操作功能类似于机械臂的机器人装置,使得机器人不但可巡检工作面,而且能够控制综采“三机”装备的运行,具备综采工作面的简单操作维护能力,实现综采生产时工作面无人的高级智能开采功能。

针对煤炭智能开采对机器人的需求,国内产学研机构陆续开展了综采工作面机器人的研究和应用。2015年,北京天玛智控科技股份有限公司开始在“无人操作、1人巡视”可视化远程干预模式的基础上,研究在综采工作面上布置巡检机器人,开展了巡检机器人及机载三维激光雷达扫描建模等技术研究,先后在中厚煤层和薄煤层综采工作面进行了工业试验。目前应用较为广泛的是轨道机器人,可分为挂轨式和跨轨式两种轨道行走方式,中信开诚和华夏天信公司研制开发的挂轨式机器人主要用于巷道带式输送机巡检;北京天玛智控公司研制的跨轨式机器人应用于综采工作面巡检。2种轨道方式所承载的机器人都可以完成现场环境的可见光+图像巡检、现场噪声监测、现场有害气体检测等基础功能,配合传感器的现场故障判断,现场状态记录与云存储和云分析,结合现场与各类传感器的故障预警等[14]。

综上所述,由于煤炭智能开采的特殊性,综采工作面应用机器人技术需要解决在柔性轨道上的精确定位、移动、无线通信和快速漫游等技术难题,扫除机器人技术在恶劣环境下的技术障碍,推动机器人技术在智能开采中的推广应用。

综采机器人的技术研究,需要从顶层设计构建机器人技术体系,在高精度传感器、零切换快速漫游和低延时高可靠控制等关键核心技术上取得突破,以指导机器人的研制和应用工作。

从整体结构、控制、驱动行走、供电、移动通信、机械臂和协同控制等方面,建立综采巡检机器人技术体系,如图2所示。

图2 综采巡检机器人技术体系

Fig.2 Technical system of patrol robot forfully-mechanized coal mining

根据智能开采对综采工作面的实时监控需求,将巡检机器人系统分为轨道、驱动平台、机载装置、移动通信、供电和上位机平台几部分,如图3所示。

图3 工作面巡检机器人组成

Fig.3 Composition of patrol robot for working face

综采巡检机器人服务于综采工作面无人化安全生产,需要以下3个方面研究:① 研究适合综采工作面条件下的井下机器人动力供应与能量补给技术,在满足煤矿井下电路防爆的前提下,保障机器人续航能力,满足综采多循环高效生产需要;② 建立工作面自主运行、多传感器融合、高精度探测和实时响应的机器人控制系统;③ 研究多源目标成像与电液控制系统和自动化监控系统一体化集成技术[15-17],研制集成视觉雷达和煤层探测的超前探测机载装置,通过超前探测技术实现综采生产截割模型的自动精确修正。

综采巡检机器人以沿刮板输送机电缆槽上的轨道为平台,搭载多源目标融合巡检装备,实现工作面的快速全面精确感知,为数字化割煤提供数据基础。

采用柔性与刚性一体化轨道。柔性轨道模式为巡检机器人提供了一个易于安装、敷设和快速运行的通道,为综采新技术和新装备的应用提供了一个无缝覆盖的移动平台。设计了一种用于移动平台的无缝连接柔性轨道,包括主体导轨、支撑导轨和紧固件,巡检轨道安装在输送机挡煤板电缆槽的外侧,采用压轨器方式进行固定,如图4所示。

图4 无缝柔性轨道组成

Fig.4 Seamless flexible track composition

为达到柔性轨道为巡检机器人快速移动提供平稳移动通道的目的,需要解决巡检机器人经过2节轨道连接处出现强烈的颠簸震荡现象的目的。支撑导轨通过紧固件固定于要求变形和移动的基座上,刚性导轨分段以跟随基座的变形和移动,支撑导轨由多段刚性轨道通过连接结构拼接组成,每段支撑导轨的长度与一节刮板长度相匹配。主体导轨以可变形柔性方式依附于刚性导轨上,采用橡胶等弹性材料,具有衰减振动、隔离噪声和减缓冲击作用,既能弥补刚性轨道间错位不平,又能实现均布轮压。在每节设备平台上安装有防震弹簧,减小平台震动对机载装备的影响。柔性无缝轨道解决了变形移动带来错位的轨道接缝处的震动、卡轨等问题,为移动设备的可靠和快速运行提供了保障。

综采巡检机器人行走控制由PLC(Programmable Logic Controller)完成,控制巡检机器人的运行程序采用方便、快捷的梯形图编程。控制程序分为自动运行和远程遥控运行2种方式,2种控制方式都需要在运行过程中实时检测感知数据,对运行过程采用PID(Proportion Integration Differentiation)闭环控制,程序由循环中断组织块、程序初始化组织块、主程序块、数据块等组成,如图5所示。

图5 巡检机器人行走控制软件流程

Fig.5 Flow of patrol robot walking control software

综采工作面自动化网络提供以太网、CAN、RS232、RS485、Wifi、Lora等互联网和物联网的有线和无线接入,便于实现各类综采设备的监控信息系统无缝连接,实现多路高清彩色和热成像视频传输,以及生产数据的实时传输,网络组成如图6所示。

图6 工作面移动通信网络体系结构

Fig.6 Workface mobile communication network architecture

1)智能网桥。在工作面两端和巷道监控中心部署以太网远程网桥,支持双芯超过100 m传输距离的铜缆,达到千兆传输速率,工作面抗干扰和环境适应能力强。

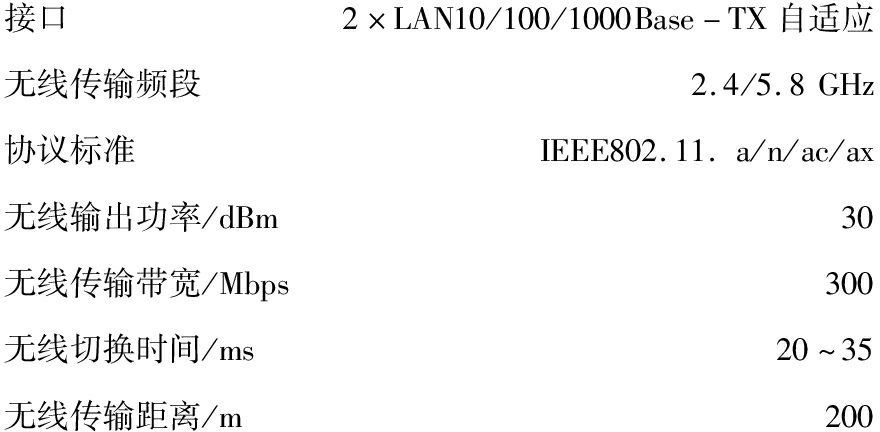

2)无线接入器。采用低延时、零切换漫游的高速无线通信技术,能够确保机器人快速巡检时的数据完整性。智能无线网络接入器的性能参数如下

接口2×LAN10/100/1000Base-TX自适应无线传输频段2.4/5.8GHz协议标准IEEE802.11.a/n/ac/ax无线输出功率/dBm30无线传输带宽/Mbps300无线切换时间/ms20~35无线传输距离/m200

3)无缝快速漫游技术。传统的漫游切换机制中,在切换邻近的两个基站时会产生大于100 ms的通信中断。通过以802.11R+双频WiFi作为零时延切换基础,基于Openwrt开源路由软件设计零时延无缝漫游系统,为巡检机器人采集数据提供不间断的高速无线通信传输。

综采工作面推进过程中,形成的开采空间及开采装备不断整体向前移动,需要及时更新三维地理定位信息;开采空间中的巡检机器人也要实时感知自身定位。分为工作面全局坐标系和检测装备局部坐标系,其坐标转换关系如图7所示,图中全局坐标系(XT,YT,ZT),原点为OT;局部坐标系(Xc,Yc,Zc),原点为Oc;P、P′和C为感知点;α、β、V和S为感知点在坐标系中的参数。

图7 巡检机器人坐标体系

Fig.7 Coordinate system of patrol robot

1)高精度定位系统。基于UWB TDOA技术实现巡检机器人的精确定位,可以达到100 mm精度,配合机器人驱动轮上的轴编码器可以达到20 mm定位,达到对采煤机定位的精准控制。

2)激光三维扫描技术。以工程采掘图、巷道及切眼煤层小柱状图、钻孔数据为基础,建立工作面三维地质基础模型。

3)减速开关与限位开关。巡检机器人行走机构的减速开关与限位开关采用矿用本安型磁性接近开关,具有反应速度快、抗干扰能力强、测量精度高、感应距离远、非接触、经久耐用等特点,限位传感器接入巡检机器人控制系统。减速开关与限位开关的技术参数:接点容量为24 V/1 A(阻性负载);接触电阻小于1 Ω;接点断开时,输出电阻大于100 kΩ;接点形式为常开状态;动作点距离不小于100 mm;复位点距离不大于190 mm。

4)轴编码器。巡检机器人行走机构驱动轮采用防爆多圈绝对值编码器,防护等级达IP67,可精确定位巡检机器人在轨道上的位置,测量精度达到毫米级,可用于惯性导航里程组合。

按照工作面“三平两直”要求,液压支架要沿工作面排成一条直线,任两台支架在推进方向的水平偏差不能超过±50 mm。通过在巡检机器人上机载捷联惯性导航装置,可实现不依赖于外部辅助定位的工作面直线度三维定位检测,能够适应工作面地质起伏变化的条件。当巡检机器人行走机构的行走速度在60 m/min之内,从工作面一端到另一端需要4~8 min,所检测参数分别为刮板输送机轮廓的航向角(方位轴)、横滚角和俯仰角[18]。

1)巡检型惯性导航装置选型。从性能和成本上考虑,目前采用光纤陀螺仪作为惯性导航的主体部件是最佳选择。

2)惯性导航装置主要用于国防、航空、航天和船舶等领域,用于煤矿综采工作面需要研究攻克其防爆技术,通过分析煤矿综采工作面的环境状况及特点,采用把惯性装置封装于防爆箱中,使其符合煤矿井下安全防爆要求。

3)惯性导航直线度检测分析。按照工作面直线度精度要求,考虑大部分综采工作面的长度在100~300 m,通过陀螺仪导航定位目标将综采工作面矫直在±50 mm范围内,可以推算出对惯性导航陀螺仪的精度要求为0.01°。

搭载多源融合采集装备,通过高清相机扫描采煤机滚筒前方的煤岩分界线,利用视觉测量计算出顶板相对于底板的高度,作为采煤机滚筒自动调高的依据。巡检机器人跟踪采煤机,滚筒割煤时产生的粉尘会严重影响巡检图像采集,采用智能图像处理技术能够改善图像质量,将图像中的目标特征清晰化显现。移动图像处理流程如图8所示。

图8 巡检机器人移动视觉图像处理过程

Fig.8 Mobile visual image processing for patrol robot

基于深度学习构建液压支架顶梁边缘、大块煤等目标对象的轻量级实时检测、识别算法模型[19-20]。在现场实施过程中,热成像仪与垂直煤壁高清摄像机安装于同一个机壳内,这样有利于成像时对清晰度和透雾性能的互补。

1)采煤机滚筒定位。根据热成像仪采集的煤机滚筒成像,生产时的采煤机滚筒定位几何模型对应关系如图9所示,计算方法如式(1)—式(3)所示。

检测滚筒摇臂水平夹角α,通过公式(1)计算。

(1)

热成像最高温度点坐标为(x1, y1), L为最高温度点至中心点距离,计算得出滚筒中心点坐标(x2, y2),如公式(2)和(3)所示。

图9热成像测量滚筒坐标转换

Fig.9 Coordinate transformation of drum in thermal imaging measurement

x2=x1-Lsin α

(2)

y2=y1+Lcos α

(3)

2)采煤机智能调高控制。智能调高技术思路如图10所示。

图10 智能截割模板调整

Fig.10 Smart cutting template adjustment

巡检机器人超前采煤机测量煤岩分界的高度,传输给采煤机截割控制系统。采煤机截割控制系统在上一循环截割轨迹的基础上,对滚筒高度进行预设调整。对煤层煤厚变化异常区内采煤机的截割轨迹进行优化,如图11所示。

图11 巡检模式下滚筒高度调节

Fig.11 Adjustment height drum under patrol mode

2019年5月至2020年6月,在国家能源集团神东榆家梁煤矿43101工作面进行了巡检机器人技术验证试验。在工作面刮板输送机电缆槽上铺设轨道,巡检机器人搭载三维激光扫描仪和惯性导航系统,最大巡检速度60 m/min。进行了巡检无缝漫游快速切换、巡检三维建模和巡检智能割煤工艺的试验。

综采工作面布设了2.4和5.8 GHz双频WiFi基站,在测试过程中断开2.4 GHz频段的连接,观察实际网络吞吐量曲线的变化,如图12所示。

图12 2.4 GHz断连时的网络吞吐量

Fig.12 2.4 GHz network throughput at disconnected

由图12可知,切换过程中2.4 GHz发生了断连,但整体双频WiFi客户端的网络吞吐量波动很小,表明切换过程中没有发生网络中断与丢包的问题。同理断开5.8 GHz频段的连接,网络吞吐量满足通信要求。

在工作面内部按照一定距离间隔悬挂能够被扫描到的验证标志物,以此来验证巡检机载激光扫描的精度,点云与地测测量的坐标差异,计算勘探数据三维地质模型在更新前后的差异,如图13所示。

图13 绝对坐标系三维点云与顶板提取线

Fig.13 Absolute coordinate system 3D point cloud and roof extraction line

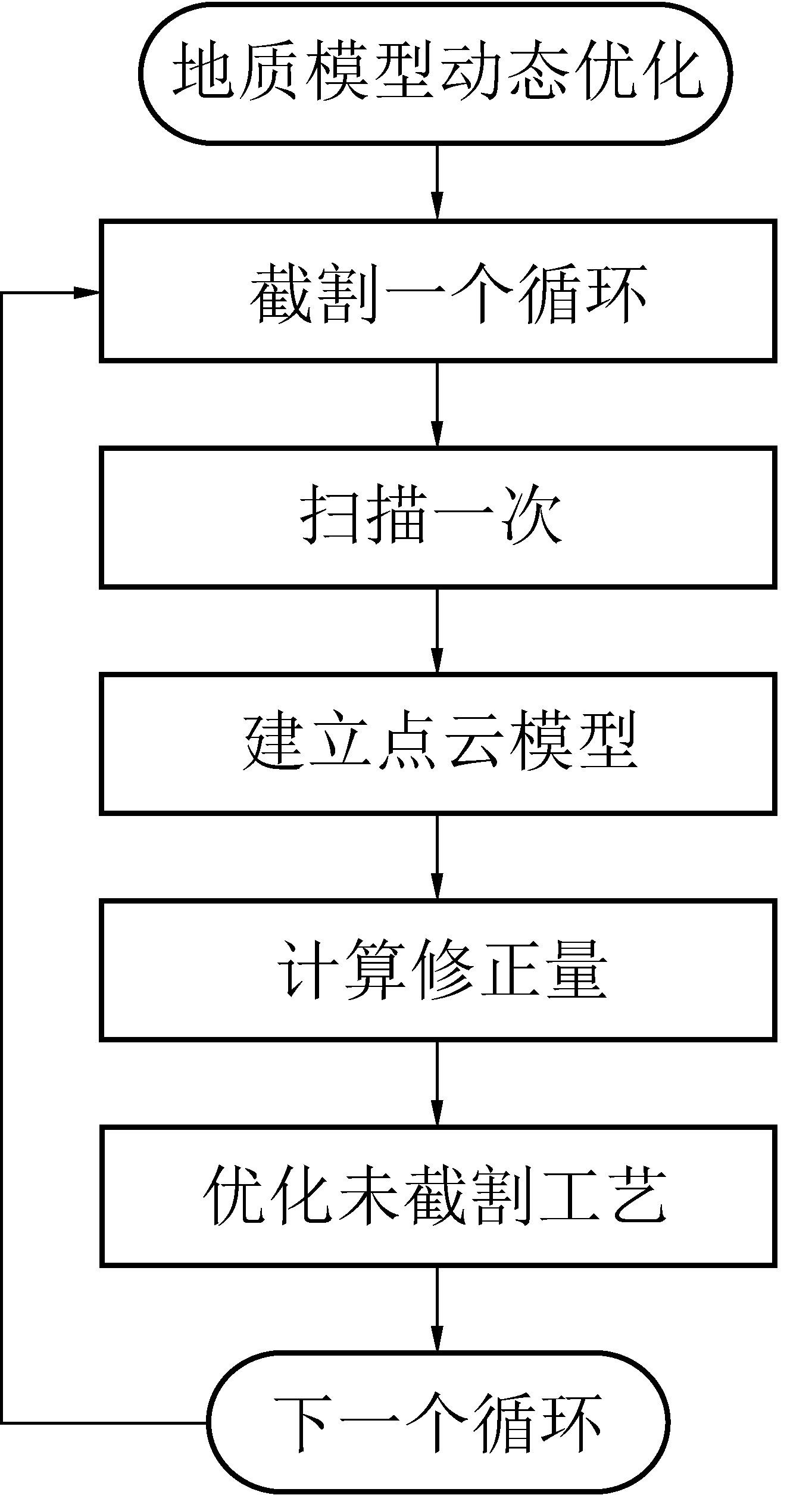

通过巡检机器人实时检测反馈,按照示范-检测-修正的思路,实现了自主截割,其工艺流程如图14所示。

图14 巡检模式下的截割工艺过程

Fig.14 Cutting processing under patrol inspection mode

利用全站仪数据和三维激光扫描数据进行了对比,如图15和图16所示。

图15 地测与扫描数据高度对比

Fig.15 Height comparison between geodesic and scan data

图16 地测与扫描数据直线度对比

Fig.16 Comparison of straightness between geodesic and scan data

第1次试验在高度上最大差异为1.15 m,平均差异为0.59 m;在工作面走向方向上最大差异为0.6 m,平均差异为0.098 m。第2次试验在高度上最大差异为0.735 m,平均差异为0.01 m;在工作面走向方向上最大差异为0.631 m,平均差异为0.03 m。

对地测与三维激光扫描测量对比,以全站仪测量底板高程为基准,通过巡检机器人机载激光扫描测量底板高程,测量误差不超过150 mm,2种测量方法所得出的曲线趋势一致。

1)从国家政策要求和煤矿智能化无人开采技术发展2个层面,提出了巡检机器人发展需要解决的巡检柔性轨道、移动通信无缝漫游、控制和操作等方面的问题,阐述了综采工作面巡检机器人研发现状,指出目前研究处于起步阶段。

2)从综采巡检机器人整体结构、控制、驱动行走、供电、移动通信、机械臂和协同控制等方面,建立综采巡检机器人技术体系,总结了综采巡检机器人技术研究的5个重点方向。

3)系统分析了综采巡检机器人的跨式柔性轨道、行走控制、零切换快速漫游和控制采煤机调高技术等关键技术。

4)综采巡检机器人在神东榆家梁煤矿43101综采工作面进行了试验,在工作面刮板输送机电缆槽上铺设轨道,综采巡检机器人搭载三维激光扫描仪和惯性导航系统,最大巡检速度60 m/min。进行了巡检无缝漫游快速切换试验,通过采用双频WiFi基站实现通信系统无缝漫游快速切换;进行了巡检三维建模试验,获取了基于点云的工作面三维地质模型;进行了巡检智能割煤工艺试验,复测割煤工艺误差不超过150 mm。

[1] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):5-19.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):5-19.

[2] 梁宝英,王永清,杨海军,等.综采工作面大块煤破碎装置的研制[J].中国矿业,2019,28(7):100-103.

LIANG Baoying,WANG Yongqing,YANG Haijun,et al.Development of large block coal crushing device in fully mechanized coal mining face[J].China Mining Magazine, 2019,28(7):100-103.

[3] 葛世荣.煤矿机器人现状及发展方向[J].中国煤炭,2019,45(7):18-27.

GE Shirong.Present situation and development direction of coal mine robots[J].China Coal,2019,45(7):18-27.

[4] 李 森,王 峰,刘 帅,等.综采工作面巡检机器人关键技术研究[J].煤炭科学技术,2020, 48(7): 218-225.

LI Sen, WANG Feng, LIU Shuai, et al.Research on the key technology of inspection robot for fully mechanized mining face[J].Coal Science and Technology, 2020, 48(7): 218-225.

[5] 胡青松,钱建生,李世银,等.智能煤矿技术研究与政策制定现状[J].工矿自动化,2021,47(3):1-8.

HU Qingsong, QIAN Jiansheng, LI Shiyin, et al.Status of intelligent coal technology research and policy development[J].Industry and Mine Automation, 2021,47(3):1-8.

[6] 苏士斌,伍蓉晖,周晓莹,等.一种用于焊接小车的柔性轨道[P].广东:CN107825020A, 2018-03-23.

[7] 岑 强,李军伟,朱宇昌,等.一种巡检机器人用柔性轨道系统[P].河北:CN108316067A,2018-07-24.

[8] 钟 辉,辛曼玉,周顺平,等.一种食品输送机柔性安装轨道[P].广东:CN205294030U,2016-06-08.

[9] 王国栋,田 杰,马文杰,等.一种用于船体表面自动化焊接的磁吸式柔性轨道[P].天津:CN106514082A,2017-03-22.

[10] 郝 勇,袁 智.综采工作面自动巡检机器人系统设计[J].煤炭科学技术,2020,48(8):145-149.

HAO Yong, YUAN Zhi.Design of automatic patrol robot system for fully mechanized mining face[J].Coal Science and Technology, 2020,48(8):145-149.

[11] 孟庆勇.5G技术在煤矿井下应用架构探讨[J].工矿自动化,2020,46(7):28-33.

MENG Qingyong.Probe on 5G architecture applied in coal mine underground[J].Industry and Mine Automation,2020,46(7):28-33.

[12] 尉凯凯.无人开采工作面巡检机器人机械臂优化设计[J].现代矿业,2019,35(7):206-208,214.

WEI Kaikai.Optimization design of robot arm for inspection robot in unmanned mining face[J].Modern Mining,2019,35(7):206-208,214.

[13] 牛剑峰.基于视频巡检的综采工作面无人化关键技术研究[J].煤炭科学技术,2019,47(10):141-146.

NIU Jianfeng.Research on unmanned key technology of fully-mechanized mining face based on video inspection[J].Coal Science and Technology, 2019, 47(10):141-146.

[14] 葛世荣,胡而已,裴文良.煤矿机器人体系及关键技术[J].煤炭学报, 2020, 45(1): 455-463.

GE Shirong, HU Eryi, PEI Wenliang.Classification system and key technology of coal mine robot[J].Journal of China Coal Society, 2020, 45(1): 455-463.

[15] 杨学军,王然风,王怀法,等.基于运动过程还原法的液压支架巡检机器人位姿检测[J].太原理工大学学报,2020,51(2):162-170.

YANG Xuejun, WANG Ranfeng, WANG Huaifa,et al.Pose measurement of detection robot in hydraulic supports based on the motion process restoration method[J].Journal of Taiyuan University of Technology, 2020,51(2):162-170.

[16] 胡青松,张赫男,李世银,等.基于大数据与AI驱动的智能煤矿目标位置服务技术[J].煤炭科学技术,2020,48(8):121-130.

HU Qingsong, ZHANG He’nan, LI Shiyin,et al.Intelligent coal mine target location service technology based on big data and AI drive[J].Coal Science and Technology, 2020,48(8):121-130.

[17] 张旭辉,周 颖,杨文娟.位姿检测技术在煤矿井下工作面巡检机器人中的应用[J].传感器与微系统, 2020, 39(5):152-155,160.

ZHANG Xuhui, ZHOU Ying, YANG Wenjuan.Application of positioning and pose detection technology in working face inspection robot underground coal mine.Transducer and Microsystem Technologies, 2020, 39(5): 152-155,160.

[18] 张树生,马静雅,岑 强.煤矿综采工作面巡检机器人系统研究[J].煤炭科学技术,2019,47(10): 136-140.

ZHANG Shusheng, MA Jingya, CEN Qiang.Research on inspection robot system for fully-mechanized mining face in coal mine[J].Coal Science and Technology,2019,47(10): 136-140.

[19] 张守祥,刘 帅.脉冲雷达透地探测煤岩实验研究[J].煤炭学报,2019,44(1): 340-348.

ZHANG Shouxiang, LIU Shuai.Experimental study on pulse rock radar to detect coal rock[J].Journal of China Coal Society,2019,44(1):340-348.

[20] 陈 浜.基于视觉计算的煤岩识别方法研究[D].北京:中国矿业大学(北京), 2018.

CHEN Bang.Research on coal and rock identification method based on visual calculation[D].Beijing:China University of Mining and Technology-Beijing, 2018.