移动扫码阅读

煤炭加工与环保

煤炭地下气化(Underground Coal Gasification,UCG)是指通过一定的工艺技术,在原位条件下,对煤炭资源进行有控制的燃烧,使其在热作用及化学作用下产生可燃烧气体(包括CH4、H2、CO等)的过程[1-3]。煤炭地下气化包含3个反应区和2种反应类型。3个反应区包括:燃烧区(反应温度800~1 200 ℃)、还原区(反应温度600~900 ℃)和干馏干燥区(反应温度200~600 ℃),3个反应区处于1个气化反应带中,根据反应温度和发生的化学反应不同进行划分,从化学反应角度来看,3个反应区没有严格的界限,燃烧区、还原区也存在煤的热解反应,只是气化通道中氧化、还原、热解反应的相对强弱程度不同[4]。2种反应类型包括:气化过程中气化剂或气态反应产物与固体煤或煤焦的非均相反应和气态反应产物之间的相互作用或与气化剂的均相反应。

开展煤炭地下气化研究具有必然性。一方面,目前,我国能源结构具有“富煤、贫油、少气”的特点,煤炭地下气化将有效缓解这一情况,同时为“清洁、低碳、安全、高效”的现代能源体系建设开辟新路径;另一方面,我国1 000 m以深煤炭资源十分丰富,这些煤炭资源开采面临岩层压力大、涌水量大、地温高等难题,开采技术难度不断增大,煤炭地下气化技术作为通过原位转化进行煤炭资源利用的有效途径,被誉为第二代采煤技术。因此,在经济社会快速发展和清洁能源需求旺盛的今天,煤炭地下气化综合了煤炭资源(尤其是深部煤炭资源)清洁利用和提供天然气资源的两大优势,必将成为我国能源领域的重要研究方向之一。在系统总结国内外煤炭地下气化的发展历程的基础上,通过众多实例的剖析,探讨我国煤炭地下气化顺利有效进行将面临的关键问题及相关配套技术体系。

19世纪以来,煤炭地下气化一直被认为是一种利用难开采煤炭资源的潜在方法。煤炭地下气化的概念最早由德国科学家WILLIAM Siemens在1868年向伦敦化学学会提交的1篇论文中提出,第1次讨论了将煤炭直接在原位进行气化的可能性[5]。1888年苏联科学家MENDELEEV设计了煤炭地下气化的基本工艺[6]。煤炭地下气化技术在早期得到了列宁的支持,认为这种技术能够消除矿工在地下矿井工作的风险,因而苏联在煤炭地下气化研究上投入了大量资金。苏联于1935年建成了5个试验区,并于1936年进入工业性试验阶段。1941年莫斯科近郊气化站第1次实现了无井式地下气化,至1957年共生产热值达3.347 kJ/m3的煤气30亿 m3。1957年后苏联单个气化站年产气量达15亿 m3,南阿宾斯克气化站至1991年累计产气达90亿 m3。

1906—1910年,美国化学家ANSON Betts分别获得美国、英国和加拿大的3种煤炭地下气化专利,提供了多种煤炭地下气化技术方案,建立了现代煤炭地下气化技术的基本框架,这标志着煤炭地下气化技术逐渐走向成熟[7]。1912年,英国化学家WILLIAM Ramsay计划在英国和美国进行先导性试验,但项目因为世界大战而搁置。第二次世界大战后,在苏联积累的经验被用于美国和欧洲地下气化煤的发展。20世纪能源危机期间,美国政府于70年代末至80年代制定了数个煤炭地下气化研究项目和和试验项目,并进行了超过30次的煤炭地下气化试点试验,其中洛基山一号试验项目获得了加大炉型、降低成本、提高生产能力和煤气热值等方面的成果,该项目具有约1万t煤的气化能力。

由欧洲组织进行的第一次重大的UCG实地试验是1947年在摩洛哥由法国领导进行的,随后是1948—1950年在比利时的Bois-la-Dame进行的试验,以及1949—1959年在英国的Newman Spinney和Bayton进行的试验[8-9]。这些试验都是在以空气为主要氧化剂的浅层薄煤层中进行的,但由于环境和经济原因,多被放弃。20世纪末,德国、法国、比利时和许多东欧国家开始把煤炭地下气化的目标放在难以开采的深部煤层[10]。1979年,德国与比利时进行了联合试验,试验深度达860 m,并取得了良好效果。1988—1991年,基于欧洲共同体合作框架,在西班牙成功进行了深部煤炭地下气化的联合试验[11]。该试验成功采用钻孔后退式供风方案,总气化时间301 h,在解决技术问题的同时,证明了对于埋深较大的煤层实施煤炭地下气化的可行性。然而,尽管取得了积极的成果,但由于全球石油产量的扩大以及新的天然气田和凝析气田的发现,该技术没有得到广泛采用。直至20世纪80年代,天然气和石油价格逐渐下降,国外将煤炭地下气化技术进行商业化的尝试也逐渐停止。之后,随着全球石油和天然气价格的飙升,对地下气化的兴趣也呈现出周期性的上升,但始终未能以工业化的形式持续运转[12]。

21世纪,随着对天然气和化工产品需求的不断增长,以及人们对采矿作业的担忧日益加剧,全球对煤炭地下气化的兴趣开始复苏[13]。其中,煤炭地下气化项目在澳大利亚得到了广泛的发展。昆士兰从1997—2003年运营的Chinchilla项目是其中的大型示范项目,该项目的开发商称在没有观察到地面沉降或地下水污染的情况下气化了3.5万t煤炭[14-15]。2007年1月,南非在约翰内斯堡北部的Majuba煤田开展了1个小规模的煤炭地下气化试验项目[16],该项目为1座4 200 MW的发电厂提供电力,但该地区因火山侵入而严重断裂,使得采矿变得困难,试验点最终只产生少量的燃烧合成气。2009—2011年,加拿大于利用控制后退注气点(Control Reverse Injection Point,CRIP)工艺在阿尔伯塔开展了迄今为止目标煤层最深(1 400 m)的工业化地下气化现场试验[7]。同样,作为富有煤炭资源,而天然气短缺的国家,印度对于煤炭地下气化的潜在应用十分重视[17],由于近年来煤炭储量急剧下降,传统开采很难进行,印度目前至少有3个煤炭地下气化试点项目计划进行。除上述国家外,巴西、泰国、保加利亚、新西兰等国家也计划进行煤炭地下气化试验或建设气化站。

我国煤炭地下气化试验始于20世纪50年代,在学习苏联煤炭地下气化技术的基础上,开始了国内煤炭地下气化技术的研究[10-11]。1958—1962年先后在大同、新汶、皖南、鹤岗、枣庄、沈北等矿区进行自然条件下煤炭地下气化试验,并取得了一定的成就[18-19]。1987年,徐州马矿在遗弃煤层中以空气为气化剂实施了钻井式煤炭地下气化,可以在3个月内持续、稳定地生产煤气。20世纪80年代,创立了“长通道,大断面,两阶段”气化工艺[20-21],并在徐州新河二号井、唐山刘庄煤矿、孙村煤矿展开试验,成功产气并稳定运行,实现了煤炭地下气化的从试验到应用。

21世纪以来,全国多个省市也开展了多次煤炭地下气化试验[22-23]。2001年山东肥城曹庄完成煤矿复式炉地下气化试验,产出热值在4.2~5.9 MJ/m3的煤气。2004年山西昔阳完成无烟煤地下气化试验,煤层气产量达12 m3/d,热值在3.4~5.0 MJ/m3。2007年山东新汶鄂庄煤矿通过富氧、富氧-水蒸气连续生产工艺,辅以变截面流道-羽状煤层地下气化炉、反向供风气化等工艺稳定产出热值达到9.49 MJ/m3的富氧煤气。2007—2015年,在乌兰察布完成了单元面采炉、L型炉、V型炉等无井式气化炉试验,以及富氧气化、富氧-二氧化碳气化、空气气化工艺试验,开发了移动单元后退气化技术,获得了相应的工艺参数,实现了日均12.4万m3的富氧气连续生产。2010年,甘肃华亭开展了注气工艺工业性试验,在提高资源回收率方面取得了显著的成果。尽管受到多种因素的影响,上述试验项目未能完成进一步的商业化,但我国进行的20余项地下气化工程为煤炭地下气化技术的发展做出了重要的贡献。为实现煤炭资源的高效、清洁利用,缓解我国能源对外依存度日益增长的严峻考验,近年来多个煤炭地下气化项目立项或重启。贵州山脚树煤矿地下气化项目自2018年9月开始运行,实现连续稳定运行逾百天,总产气量达到1 800万m3[24]。准格尔旗唐家会矿区煤炭地下气化项目2019年末点火后稳定运行,各项指标达到设计要求,为后期大规模工业化项目投资建设提供了完备的技术参数和实践经验[25]。此外,近年来中石油等公司也有意结合自身天然气产业链开展地下气化项目,以上尝试对我国煤炭产业结构转型、推动煤炭资源高质量绿色发展具有重要意义[26]。煤炭地下气化产业最近一次进入上升周期是2005—2014年,为了应对的高油价和天然气价格(2008年全球经济危机除外),煤炭地下气化逐渐重启。然而,随着能源价格快速下跌,现在全球范围内罕有商业规模的煤炭地下气化设施投入使用。纵观煤炭地下气化技术百余年的发展历程,保障能源安全的需求和对于清洁能源的渴望是其发展的主要动力。当前,全球许多国家致力于相关研究,包括中国、印度、美国、加拿大、澳大利亚及英国等[17,27-29]。从开展煤炭地下气化的国家来看,普遍具有2方面特点:①煤炭资源丰富,为解决开采困难以及直接开采带来的环境问题,致力于煤炭资源的洁净化利用。例如印度近年来对于煤炭地下气化的潜在应用十分关注,煤炭作为印度主要的化石燃料,与原油和天然气相比,储量巨大。随着持续的开采,大量煤炭资源难以通过传统技术进行利用,因此,环保的优势成为推动煤炭地下气化成为未来煤炭利用技术的主要动力[30]。而且,煤炭地下气化不需要进行煤灰和煤渣处理,且具有低粉尘和噪音污染、低水耗的优势,可以实现更大限度的煤炭资源开发和低温室气体排放[31-32]。②煤炭地下气化试验主要由煤矿主导或依托煤矿开展,煤层埋深较浅,尤其是在煤炭地下气化试验的早期阶段,除少数国家煤层埋深较大外,其余项目均在浅层进行(表1)。

表1 典型煤炭地下气化项目实施情况[5,33-34]

Table 1 Implementation of typical underground coal gasification projects[5,33-34]

国家项目日期煤阶埋深/m类型苏联顿巴斯等5个试验区1932—1961年低煤阶20~40矿井式Yuzhno-Abinsk1955—1991年中煤阶43~53无井式美国Hanna1972—1979年低煤阶49~122无井式HoeCreek1976—1979年中煤阶40无井式洛基山一号1987—1988年低煤阶130无井式中国大同、鄂庄、新河、刘庄、华亭等1958—2010年中煤阶80~200矿井式徐州马庄1987年中煤阶82无井式乌兰察布2007—2012年低煤阶285无井式贵州山脚树2018年中煤阶415无井式英国NewmanSpinney和Bayton1949—1959年低煤阶<200有井式法国BruayenArtois1979—1981年中煤阶1170无井式比利时Thulin1979—1988年中煤阶860~870无井式西班牙Teruel1991—1999年低煤阶500~700无井式南非Majuba2007—2011年低煤阶250~380无井式加拿大Swanhills2007—2012年中煤阶1400无井式澳大利亚Chinchilla2011—2013年低煤阶130无井式

从国内外的发展历程来看,虽然煤炭地下气化开展了大量的工作,但仍然面临着一系列的问题和挑战。从国内外前期的工作来看,制约煤炭地下气化大规模开展的核心问题是安全性、环保性和经济性[35]。

1)安全性。煤炭地下气化过程中,在高温高压作用下,气化炉内部和围岩发生燃烧、膨胀、破裂,应力变形,从而导致气化炉垮塌甚至地表塌陷。煤炭地下气化过程中气化工作面处于移动状态,导致气化炉的温度场和压力场处于动态变化状态。在该过程中,气化造成的沉降规模大小和形式取决多种因素,如煤层埋深、厚度和倾角,煤层顶底板的力学性质、初始应力条件、原地裂隙分布以及水文地质条件等[36]。苏联在煤炭地下气化试验过程中积累的大量数据显示,不同盆地由于煤层埋深、倾角不同、煤厚、煤层灰分、构造不同,UCG引起的地表沉降幅度分布在0.5~10 m[37-38]。

2)环保性。煤炭地下气化过程中,容易发生地下水渗入或炉内物质与上覆下伏含水层之间的物质交换造成地下水污染,甚至气化产物中的有害物质逸散到地表[39]。气化过程中的气体产物可能通过围岩裂隙向外渗透,此外,随着气化的进行,气化通道趋于变为易发生地下水涌入和顶板坍塌的锥形空腔。由于顶板稳定性差可能导致地下水涌入气化区,与残留的煤焦、煤灰混合,从而导致地下水污染物浓度增加[40]。苏联在20世纪50年代末和60年代初进行的大型煤炭地下气化项目的研究结果表明,由于气化而产生的地下水污染物广泛而持久,甚至在停止生产5年之后仍然存在[41]。美国Hanna和Hoe Creek地下气化试验首次对气化前、气化中和气化后的地下水污染进行了监测,结果表明,浅层地下气化对相邻地层的地下水造成了明显的污染[42]。酚类化合物是地下水的主要有机污染物,其次是苯及其衍生物、多环芳烃、含氮杂环化合物,以及羧酸、醛类、酮类、胺类等微量污染物[43]。大量的离子无机物种也被鉴定与UCG过程有关,包括铵、硫酸盐、氯化物和其他少量存在的物质(主要是硼、锰、铁、锌、镉、铝、铬、钴、镍、铜、汞、铅和铍的阳离子)。

3)经济性。煤炭地下气化相比常规油气开发并无明显成本优势,气化产业百余年来波动上升的过程常不同程度地伴随着能源价格的冲击[44]。因此,如何控制气化产物中经济性物质的比例是关键。煤炭地下气化过程中,气化产物主要为:甲烷、氢气、二氧化碳、一氧化碳等,其实质是煤中的固态碳与气化剂及其产物之间的相互作用,影响过程产物的主要因素包括煤种、气化介质类型、工艺条件、接触方式、气化温度等[45]。其中,通过调整气化工艺来控制气化产物是国内外试验过程中的主要做法,如何在复杂过程中产出最为经济的煤气是始终贯穿煤炭气化发展的核心问题。

综合国内外煤炭地下气化的发展历程可以看出,一方面,虽然煤炭地下气化开展的历史悠久,实施试验项目的国家较多,但大多未取得规模产业化发展,究其原因包括:①地表下陷和浅层水环境污染等环保因素导致项目停止;②气化产气质量差,经济效应不理想[46]。另一方面,相比浅层的试验项目而言,埋深较大的煤层实施煤炭地下气化具有多重优势。

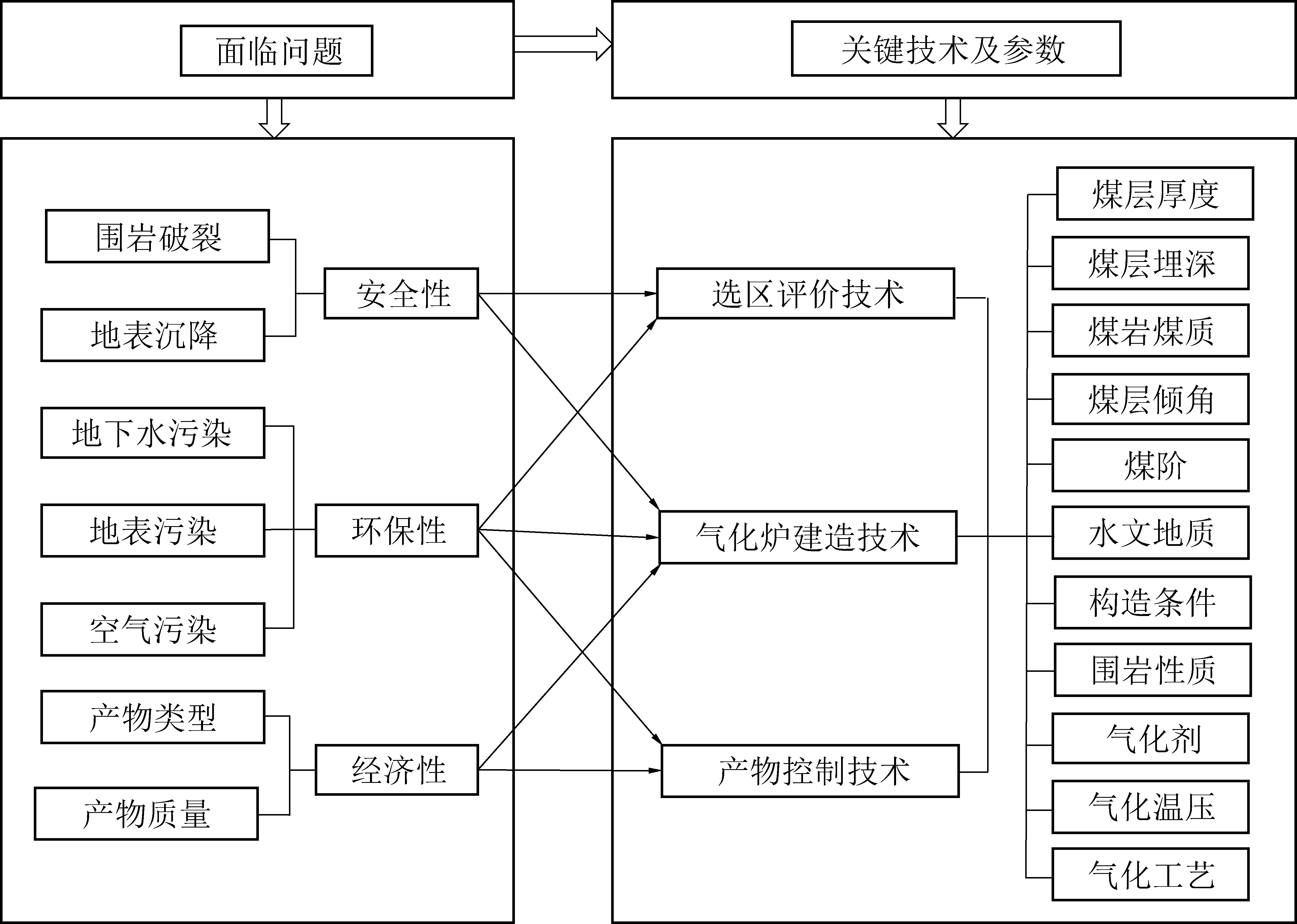

因此,我国煤炭地下气化的顺利有效进行将面临3个关键问题(图1):

图1 煤炭地下气化面临问题与关键技术

Fig.1 Problems and key technologies of underground coal gasification

①煤炭地下气化选区评价体系尚未建立;②与地质条件相匹配的气化炉建造技术研究开展较少;③不同类型煤炭资源气化剂与气化产物的关系研究尚不明确。

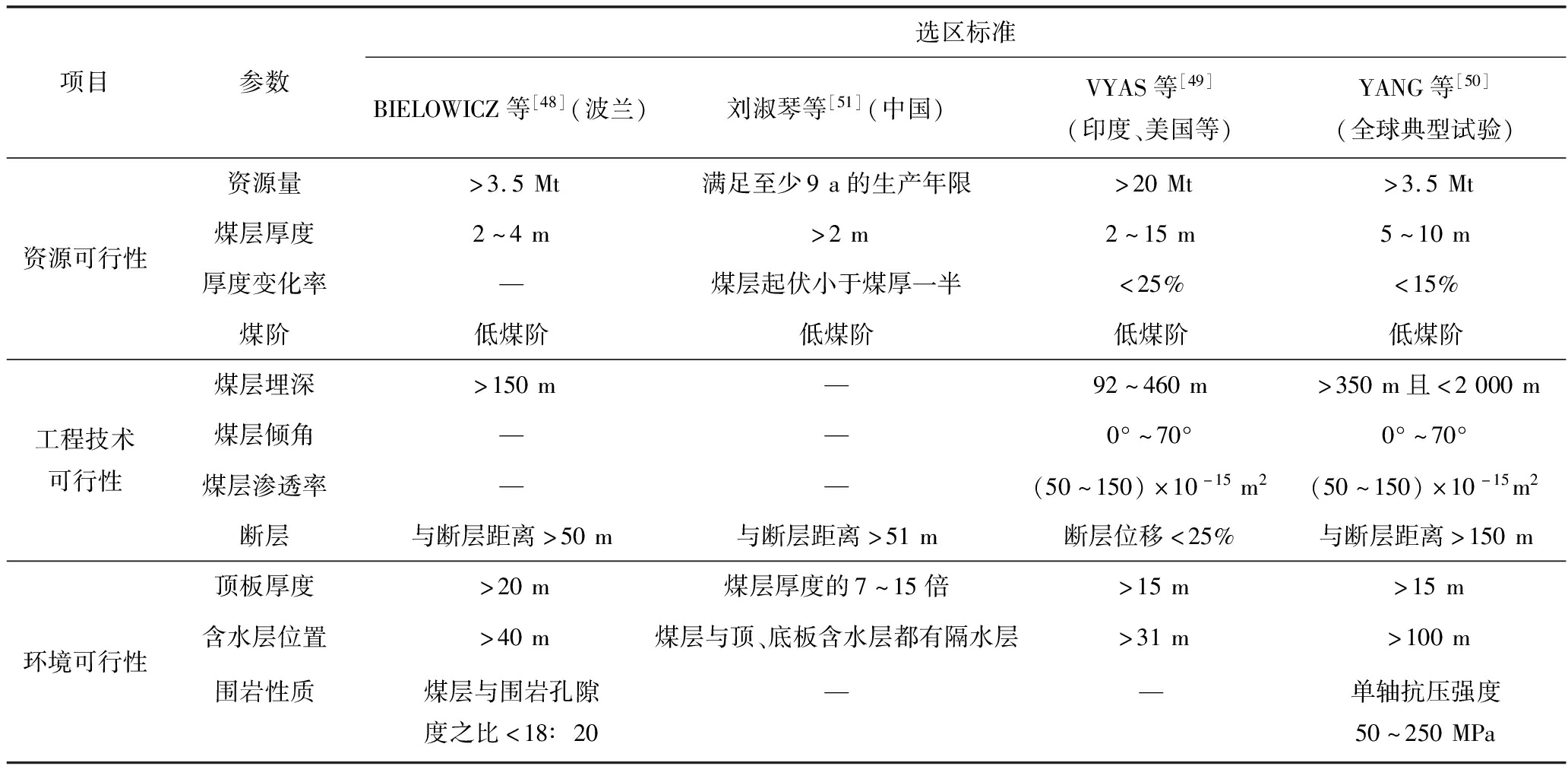

地质选区从根本上影响地下气化的资源可行性、工程技术可行性、环境可行性[47]。国内外煤炭地下气化试验地质研究通常分别包含煤层条件(煤厚、煤阶);区域地质条件(沉积、构造、水文地质条件)和气化腔稳定性(煤层及围岩力学性质)等几个方面(表2)。

表2 各国煤炭地下气化地质选区标准[48,50-53]

Table 2 Standards for geological selection of underground coal gasification in various countries[48,50-53]

项目参数选区标准BIELOWICZ等[48](波兰)刘淑琴等[51](中国)VYAS等[49](印度、美国等)YANG等[50](全球典型试验)资源可行性资源量>3.5Mt满足至少9a的生产年限>20Mt>3.5Mt煤层厚度2~4m>2m2~15m5~10m厚度变化率—煤层起伏小于煤厚一半<25%<15%煤阶低煤阶低煤阶低煤阶低煤阶工程技术可行性煤层埋深>150m—92~460m>350m且<2000m煤层倾角——0°~70°0°~70°煤层渗透率——(50~150)×10-15m2(50~150)×10-15m2断层与断层距离>50m与断层距离>51m断层位移<25%与断层距离>150m环境可行性顶板厚度>20m煤层厚度的7~15倍>15m>15m含水层位置>40m煤层与顶、底板含水层都有隔水层>31m>100m围岩性质煤层与围岩孔隙度之比<18∶20——单轴抗压强度50~250MPa

BIELOWICZ等[48]在对欧洲古近系和新近系含煤地层地质结构认识的基础上,系统总结了波兰褐煤地下气化的可能性,提出了14项气化地质选区参数。其中,认为地质选区最重要的条件包括煤炭资源量、煤层厚度、煤炭的物化参数、煤层埋深及倾角、顶底板构造及物性、预计地表沉降与水文条件等方面。其中,要求商业性生产项目的煤炭资源量至少3.5 Mt,煤层厚度2~4 m,煤层埋深大于150 m,上覆盖层厚度为煤层厚度的12倍以上,顶板为低渗透性岩层且大于20 m,气化范围内无明显的断层存在,且与最近断层距离大于50 m,含水层与煤层垂向距离大于40 m,且含水量低于2 m3/t。VYAS等[49]总结了美国、英国、印度等国家的气化经验,认为选址时应考虑气化区域的地貌特征、构造特征以及煤层和其围岩的性质。在此基础上,提出了煤炭地下气化的地质评价标准。其中,煤炭资源量大于20 Mt,煤层厚度2~15 m,煤层埋深在92~460 m,顶板厚度大于15 m,含水层与煤层垂向距离大于31 m,同时指出,低阶煤炭资源最适宜,无烟煤和多数烟煤不适宜进行气化。YANG等[50]总结梳理各国典型试验实例,提出了更高标准的气化地质选址标准。例如,煤炭资源量大于3.5 Mt,煤层厚度5~10 m为宜;煤层埋深大于350 m且小于2 000 m,上覆盖层厚度大于100 m,顶板厚度大于15 m,与最近断层距离大于150 m;含水层与煤层垂向距离大于100 m;就煤阶系列而言,低阶煤炭资源最适宜进行气化。

我国在煤炭地下气化地质选址方面也进行了一些研究,但大多数工作并未系统地总结地质因素的影响[51-53]。刘淑琴等[51]从煤炭储量及煤层条件、地层结构与构造、水文地质条件3个方面归纳了地质选址需要考虑到的因素。例如,煤炭储量需满足至少9 a的生产年限,煤层厚度褐煤需大于2 m,烟煤至少需大于0.8 m;顶板厚度应为煤层厚度的7~15倍;最佳水文地质条件为煤层与顶、底板含水层之间都有隔水层隔开。

值得注意的是,受限于资源条件、气化炉建造技术、工业体系等因素,前期国内外研究试验多为浅层项目。随着环保要求的提高以及石油工业体系技术的进步,各国更加关注深层气化试验。我国深层煤炭资源丰富,资源条件优越,地下气化有利目标较多,鄂尔多斯UCG试验项目证实了我国中深层煤炭地下气化项目实施的可能。煤炭地下气化过程中的地质评价工作是炉址布局、气化生产以及燃后处理工作的基础,只有进行扎实的地质选区工作才能保证煤炭地下气化工程的环保性、经济性和高效性。因此,需要在国内外地下气化试验所得经验的基础上,结合煤炭资源赋存地质条件,建立适用于我国的煤炭地下气化选区评价技术。

目前技术主要包括有井式、无井式和混合式[33]。其中,有井式和混合式主要应用于煤矿采煤区,利用井下巷道实施的煤炭地下气化;无井式一般采用煤层气开发钻井技术。早期的气化多采用有井式工艺,该工艺成本低、规模大,但仍需要大量的准备工作且产气量小。无井式工艺的应用始于1935年,近50 a几乎所有国外气化试验和研究都采用无井式工艺。自1932年苏联顿巴斯建立起第1座有井式气化站以来,煤炭地下气化技术从有井式发展到无井式及两者共存的局面[54]。苏联煤炭地下气化试验主要在浅部进行,主要采用垂直钻孔建设,钻孔贯通主要采用空气压裂、火力贯通,并实践了盲孔、V形、U形、棋盘式等炉型(图2a、图2b),气化规模大但存在钻孔不稳定、成本高等缺点。我国在早期实践过程中开发了具有自主知识产权的“长通道,大断面,两阶段”气化工艺(图2c),适用于报废矿井和遗弃煤炭资源回收,取得了良好的试验效果[20-21]。随着石油钻井技术的发展,美国地下气化开始采用定向钻孔技术建设化炉,使得气化工作面得以增长。在此基础上,在后期的发展过程中持续改进工艺及技术,提出了CRIP等工艺,并持续向中深层推进[55](图2d)。煤炭地下气化工程的关键在于注入井和生产井之间建立通道的方法,即定向井贯通技术。有井式气化通道在矿井煤田基础上进行建设,利用现有巷道延伸,具有通道规模大、气化成本低、可采残留煤柱等优势。但由于基于现有煤田矿井建设,难以适应较大的地应力和较高的地温,不宜用于深部的煤炭资源开发[57]。无井式地下通道以钻孔为主,工艺成熟、建设期短,可用于水下及深部气化,但气化通道规模相对无井式小且成本较高[58]。总体看来随着石油工程开发技术的提高以及环保要求的日益增长,各国更加关注深层地下气化技术。但深层煤炭气化施工难度较大,开展的中深煤层气化试验常因井下事故而终止。因此,气化通道的选择需综合考虑地质条件、煤层赋存情况、煤层厚度及数量、煤岩煤质条件等因素综合考虑。针对不同深度、不同条件的煤炭资源气化炉建造技术可分类进行,并形成适用性技术,以实现煤炭地下气化的高效经济开发。

图2 典型气化炉示意[6,21,24,56]

Fig.2 Schematic of typical gasifier[6,21,24,56]

在实际的工程应用中,除了需严格地质选区,合理地选择气化炉建造技术外,通过合适的工艺生产经济的气化产物同样十分关键。气化剂主要是氧气和水蒸气;气化产物主要为:甲烷、氢气、二氧化碳、一氧化碳等,如何控制气化产物中经济性物质比例,降低有害物质比例以及对有害物质进行监测与处理,是核心问题。

地下气化工艺主要有空气气化、富氧气化、富氧二氧化碳气化、富氧水蒸气气化和两阶段气化等[59]。空气气化通过连续注入空气生产空气煤气,空气易获取、成本相对较低,但相应通过该工艺生产的煤气热值也较低。富氧气化是通过注入氧气(或富氧空气)来生产富氧煤气的工艺,通过该工艺生产的煤气有效组分(甲烷、氢气、一氧化碳)和热值随氧气浓度的增大而有所提高[60]。富氧水蒸气气化,是通过注入氧气和水蒸气来生产半水煤气的气化工艺。通过该工艺生产的煤气中氢气含量显著提高,徐州新河富氧水蒸气气化工艺生产的煤气中有效组分可达80%以上,是目前相对理想的气化工艺[61-62]。其次,两阶段气化工艺通过将由空气、氮气和氧气组合而成的气化剂和水蒸气分阶段交替注入气化炉来生产煤气,气化产物也较为理想[21-22,34]。

在上述工艺的基础上,为提高气化率和气化稳定性,发展了逆向气化工艺、反向气化工艺、脉动注气工艺和CRIP等地下气化过程稳定控制工艺[63]。试验结果表明,CRIP气化工艺控制效果较好,是潜在的煤炭地下气化产业化发展的技术方向。

不同变质程度的煤气化效果有所差异[64]。褐煤最适宜用于气化,发育良好的孔隙结构利于高温气流的传导,而且褐煤煤化作用程度低、气化潜力高,水分含量较高,水在高温下分解产生H2,提高煤气热值和反应活性[65]。褐煤采用富氧二氧化碳气化工艺能抑制气化过程中CO2的生成,增加有效组分含量,从而提高煤气产量和热值。而且,不同变质程度的烟煤需要采用有针对性的气化剂[56,66-67]。例如,焦煤富氧水蒸气气化氧气的最佳体积分数是60%,此时气化效率可达80%左右,但是产生的胶质和煤灰容易阻碍气化区域向垂直方向扩展。气煤选用富氧水蒸气气化时,水蒸气与氧气之比为1.5~2.0时可以获得良好的合成氨原料气。瘦煤进行富氧地下气化时,氧气大于80%时,有效组分的体积分数可达65%。由此可见,不同类型煤的燃烧热解过程及产物控制技术需要不断进行针对性调整并优化,从而提高煤炭地下气化的经济性。

煤炭地下气化是指通过一定的工艺技术,在原位条件下,对煤炭资源进行有控制的燃烧,使其在热作用及化学作用下产生可燃烧气体(包括:CH4、H2等)的过程。从国内外的发展历程来看,煤炭地下气化是一项复杂的系统性工程,面临着煤炭地下气化选区评价体系尚未建立,与地质条件相匹配的气化炉建造技术研究开展较少,不同类型煤炭资源气化剂与气化产物的关系研究尚不明确的问题。为顺利推进先导性试验和工业化试验,在国内外地下气化试验所得经验的基础上,结合煤炭资源赋存地质条件,建立适用于我国的煤炭地下气化选区评价技术;系统开展不同类型煤炭资源的气化技术适应性研究,针对不同深度、不同条件的煤炭资源,开发适用性的气化炉建造技术,优选合适的气化工艺控制气化产物中经济性物质的比例,降低有害物质比例以及对有害物质进行监测与处理,不断调整优化,形成针对性的气化产物控制技术。在实现煤炭资源安全、高效、清洁开发的同时,保障能源安全、改善能源结构、创造经济效益。

[1] PERKINS G,SAHAJWALLA V.Modelling of heat and mass transport phenomena and chemical reaction in underground coal gasification[J].Chemical Engineering Research and Design,2007,85(3):329-343.

[2] KHADSE A,QAYYUMI M,MAHAJANI S,et al.Underground coal gasification:a new clean coal utilization technique for India[J].Energy,2007,32(11):2061-2071.

[3] 杨兰和,梁 杰,余 力,等.徐州马庄煤矿煤炭地下气化试验研究[J].煤炭学报,2000,25(1):88-92.

YANG Lanhe,LIANG Jie,YU Li,et al.The test study on underground coal gasification at Mazhuang Coal Mine in Xuzhou[J].Journal of China Coal Society,2000,25(1):88-92.

[4] 陈石义,李乐忠,崔景云,等.煤炭地下气化(UCG)技术现状及产业发展分析[J].资源与产业,2014,16(5):129-135.

CHEN Shiyi,LI Lezhong,CUI Jingyun,et al.Advances of underground coal gasification(UCG)and industrial development[J].Resources & Industries,2014,16(5):129-135.

[5] BLINDERMAN M S,KLIMENKO A Y.Introduction to underg-round coal gasification and combustion[M].England:Woodhead Publishing,2018:1-8.

[6] KLIMENKO Y A.Early ideas in underground coal gasification and their evolution[J].Energies,2009,2(2):456-476.

[7] PERKINS Greg.Underground coal gasification-Part I:Field demonstrations and process performance[J].Progress in Energy & Combustion Science,2018,67:158-187.

[8] DORLING I.Major developments in underground coal conversion[J].Erkenntnis,1978,26(3):423-427.

[9] HAMEL L H.UCG-E:An equational logic programming system[C]//International Symposium on Programming Language Implementation and Logic Programming.Berlin:1992,473-474.

[10] LIU S Q,LI J G,MEI M,et al.Russia,Germany and Asia[J].Journal of China University of Mining & Technology,2007,17(4):467-472.

[11] CHAPPELL R,MOSTADE M.The El Tremedal underground coal gasification field test in Spain first trial at great depth and high pressure[C]//Fifteenth Annual International Pittsburgh Coal Conference.Pittsburgh:1998,1926-1943.

[12] KOYUN T,KUNDUZ M,OZTOP H F,et al.Comparison of purification processes of natural gas obtained from three different regions in the world[J].Journal of Energy Chemistry,2012,21(1):61-68.

[13] RUPP J,SHAFIROVICH E,VARMA A,et al.The potential for underground coal gasification in Indiana[R].Indiana,Purdue University,2009.

[14] MCELLIGOTT S.Linc Outlines Chinchilla UCG Project[J].Gasification News,2008,11(4):2.

[15] PERKINS G,TOIT E D,COCHRANE G,et al.Overview of underground coal gasification operations at Chinchilla,Australia[J].Energy Sources,2016,38(24):3639-3646.

[16] PERSHAD S,PISTORIUS J,RIET M V D.Majuba underground coal gasification project[M].England:Woodhead Publishing,2018,469-502.

[17] VYAS D U,SINGH R P.Worldwide developments in UCG and Indian initiative[J].Procedia Earth and Planetary Science,2015,11:29-37.

[18] 蔡来融.煤炭地下气化的探讨[J].中国化工贸易,2012,4(8):123-123.

CAI Lairong.Discussion on underground coal gasification[J].China Chemical Trade,2012,4(8):123-123.

[19] 吕相权,张国柱.沈北煤田煤炭地下气化初步探讨[J].吉林地质,2006,25(2):21-25.

LYU Xiangquan,ZHANG Guozhu.A preliminary study on the coal underground gasification of Shenbei coal field[J].Jilin Geology,2006,25(2):21-25.

[20] CUI Y,LIANG J,WANG Z,et al.Forward and reverse combustion gasification of coal with production of high-quality syngas in a simulated pilot system for in situ gasification[J].Applied Energy,2014,131:9-19.

[21] 余 力.我国废弃煤炭资源的利用:推动煤炭地下气化技术发展[J].煤炭科学技术,2013,41(5):1-3.

YU Li.Utilization of abandoned coal resources to promote the development of underground coal gasification technology in China[J].Coal Science and Technology,2013,41(5):1-3.

[22] 张 明,王世鹏.国内外煤炭地下气化技术现状及新奥攻关进展[J].探矿工程-岩土钻掘工程,2010,37(10):14-16.

ZHANG Ming,WANG Shipeng.Technical situation of underground coal gasification in china and abroad and the study progress of ENN[J].Exploration Engineering(Rock & Soil Drilling and Tunneling),2010,37(10):14-16.

[23] 陈 峰,潘 霞,庞旭林.新奥无井式煤炭地下气化试验进展及产业化规划[J].煤炭科学技术,2013,41(5):19-22.

CHEN Feng,PAN Xia,PANG Xulin.Progress and industrialization plan of ENN’s no mine shaft type underground coal gasification[J].Coal Science and Technology,2013,41(5):19-22.

[24] 王建华,王作棠,汪华君.煤炭地下气化炉内巷道充填工艺设计与应用[J].煤炭工程,2018,50(10):74-79.

WANG Jianhua,WANG Zuotang,WANG Huajun.Design and application of roadway filling technology in underground coal gasification gasifier[J].Coal Engineering,2018,50(10):74-79.

[25] 李 维.内蒙古自治区准格尔煤田老三沟井田煤炭地下气化可行性分析[J].中国矿业,2019,28(7):151-155.

LI Wei.Discussion on the underground coal gasification feasibility of Laosangou coal field in Inner Mongolia[J].China Mining Magazine,2019,28(7):151-155.

[26] 孔令峰,张军贤,李华启,等.我国中深层煤炭地下气化商业化路径[J].天然气工业,2020,40(4):156-165.

KONG Lingfeng,ZHANG Junxian,LI Huaqi,et al.Commercialization path of medium-deep underground coal gasification in China[J].Natural Gas Industry,2020,40(4):156-165.

[27] BURCHART-KOROL D,KRAWCZYK P,CZAPLICKA-KOLARZ K,et al.Eco-efficiency of underground coal gasification(UCG)for electricity production[J].Fuel,2016,173:239-246.

[28] KAPUSTA K,WIATOWSKI M,STANCZYK K.An experimental ex-situ study of the suitability of a high moisture ortho-lignite for underground coal gasification(UCG)process[J].Fuel,2016,179:150-155.

[29] FRIEDMANN S J,UPADHYE R,KONG F.Prospects for underground coal gasification in carbon-constrained world[J].Energy Procedia,2009,1(1):4551-4557.

[30] MCELLIGOTT.UCG can be a prominent clean coal technology in India[J].Gasification News,2008,11(3):20.

[31] 车长波,杨虎林,李富兵,等.我国煤层气资源勘探开发前景[J].中国矿业,2008,17(5):1-4.

CHE Changbo,YANG Hulin,LI Fubing,et al.Exploration and development prospects of coal bed methane(CBM)resources in China[J].China Mining Magazine,2008,17(5):1-4.

[32] 缪协兴,钱鸣高.中国煤炭资源绿色开采研究现状与展望[J].采矿与安全工程学报,2009,26(1):1-14.

MIAO Xiexing,QIAN Minggao.Research on green mining of coal resources in China:current status and future prospects[J].Journal of Mining & Safety Engineering,2009,26(1):1-14.

[33] 邹才能,陈艳鹏,孔令峰,等.煤炭地下气化及对中国天然气发展的战略意义[J].石油勘探与开发,2019,46(2):195-204.

ZOU Caineng,CHEN Yanpeng,KONG Lingfeng,et al.Underground coal gasification and its strategic significance to the development of natural gas industry in China[J].Petroleum Exploration and Development,2019,46(2):195-204.

[34] 朱 铭,徐道一,孙文鹏,等.国外煤炭地下气化技术发展历史与现状[J].煤炭科学技术,2013,41(5):4-9,15.

ZHU Ming,XU Daoyi,SUN Wenpeng,et al.History and present status of underground coal gasification technology in overseas countries[J].Coal Science and Technology,2013,41(5):4-9,15.

[35] EDDY T L,ANEKWE C I.A discussion of physical and chemical problems pertinent to UCG[C]//AIP Conference Proceedings.American :Institute of Physics,1981,463-463.

[36] DERBIN Yury,WALKER James,WANATOWSKI Dariusz,et al.Soviet experience of underground coal gasification focusing on surface subsidence[J].Journal of Zhejiang University-Science A(Applied Physics & Engineering),2015,16(10):839-850.

[37] SUTHERLAND H J,HOMMERT P J,TAYLOR L M,et al.Subsidence prediction for two UCG projects[J].Situ,1984,8(4):347-367.

[38] ISMAIL-ZADEH A T,KOSTYUCHENKO S L,NAIMARK B M.The Timan-Pechora Basin(northeastern European Russia):tectonic subsidence analysis and a model of formation mechanism[J].Tectonophysics,1997,283(1):205-218.

[39] 王庆一.国外煤炭地下气化调查[J].中国煤炭,2002,28(4):57-61.

WANG Qingyi.A survey of underground coal gasification in foreign countries[J].China Coal,2002,28(4):57-61.

[40] LIU S Q,LING J G,MEI M,et al.Groundwater pollution from underground coal gasification[J].Journal of China University of Mining & Technology,2007,17(4):467-472.

[41] DVORNIKOVA E V,KREININ E V.Interaction of subsurface waters with the combustion site during underground coal gasification[J].Journal of Mining Science,1993,29(5):452-456.

[42] KAPUSTA ![]() K.Pollution of water during underground coal gasification of hard coal and lignite[J].Fuel,2011,90(5):1927-1934.

K.Pollution of water during underground coal gasification of hard coal and lignite[J].Fuel,2011,90(5):1927-1934.

[43] 谌伦建,徐 冰,叶云娜,等.煤炭地下气化过程中有机污染物的形成[J].中国矿业大学学报,2016,45(1):150-156.

CHEN Lunjian,XU Bing,YE Yunna,et al.Formation of organic contaminants during underground coal gasification[J].Journal of China University of Mining & Technology,2016,45(1):150-156.

[44] CENA R J.A simple UCG(underground coal gasification)field performance and economicsmodel[R].California:Lawrence Livermore National Lab,1987.

[45] MAEV S,BLINDERMAN M S,GRUBER G P.Underground coal gasification(UCG)to products:designs,efficiencies,and economics[J].Underground Coal Gasification & Combustion,2018,435-468.

[46] NIEC M,SERMET E,CHECKO J,et al.Evaluation of coal resources for underground gasification in Poland.Selection of possible UCG sites[J].Fuel,2017,208:193-202.

[47] 韩 磊,秦 勇,王作棠.煤炭地下气化炉选址的地质影响因素[J].煤田地质与勘探,2019,47(2):44-50.

HAN Lei,QIN Yong,WANG Zuotang.Geological consideration for site selection of underground coal gasifier[J].Coal Geology & Exploration,2019,47(2):44-50.

[48] BIELOWICZ ![]() J R.The possibility of underground gasification of lignite from Polish deposits[J].International Journal of Coal Geology,2014,131:304-318.

J R.The possibility of underground gasification of lignite from Polish deposits[J].International Journal of Coal Geology,2014,131:304-318.

[49] VYAS D U,SINGH R P.Worldwide Developments in UCG and Indian Initiative[J].Procedia Earth and Planetary Science,2015,11:29-37.

[50] YANG D,KOUKOUZAS N,GREEN M,et al.Recent development on underground coal gasification and subsequent CO2 storage[J].Journal of the Energy Institute,2016,89(4):469-484.

[51] 刘淑琴,梁 杰,余学东,等.不同煤种地下气化特性研究[J].中国矿业大学学报,2003,32(6):28-32.

LIU Shuqin,LIANG Jie,YU Xuedong,et al.Characteristies of underground gasification of different kinds of coal[J].Journal of China University of Mining & Technology,2003,32(6):28-32.

[52] 谌伦建.煤炭地下气化炉顶板结构模型及其对气化过程的影响[J].矿业安全与环保,2003,30(6):1,7-9.

CHEN Lunjian.Roof structure model of underground coal gasifier and its impact on gasification process[J].Mining Safety and Environmental Protection,2003,30(6):1,7-9.

[53] 刘龙吉.煤层小构造理论在煤炭地下气化中的应用[J].陕西煤炭,2018,37(5):98-100,138.

LIU Longji.Application of small structure theory for coal seam in underground coal gasification[J].Shaanxi Coal,2018,37(5):98-100,138.

[54] LIU S,ZHANG S,NIU M,et al.Technology process and application prospect of underground coal gasification[J].Earth Science Frontiers,2016,23(3):97-102.

[55] KREYNIN,EFIM,VULFOVICH,et al.An analysis of new generation coal gasification projects[J].International Journal of Mining Science & Technology,2012,22(4):502-508.

[56] 刘淑琴,梁 杰,常 建,等.华亭煤纯氧-水蒸汽地下气化模型试验研究[J].东南大学学报(自然科学版),2003,33(3):355-358.

LIU Shuqin,LIANG Jie,CHANG Jian,et al.UCG model test of Huating coal with oxygen-steam as gasification agent[J].Journal of Southeast University(Natural Science Edition),2003,33(3):355-358.

[57] DEGUCHI G.Undergroundcoal gasification:Current state of technical development in the world[J].Journal of the Japan Institute of Energy,2014,93:1133-1139.

[58] 郭 华.煤地下气化技术的研究进展[J].山东化工,2016,45(8):39-41.

GUO Hua.Progress and prospects on underground coal gasification technology[J].Shandong Chemical Industry,2016,45(8):39-41.

[59] 梁 杰.煤炭地下气化技术进展[J].煤炭工程,2017,49(8):1-4,8.

LIANG Jie.Development overview of underground coal gasifi-cation technology[J].Coal Engineering,2017,49(8):1-4,8.

[60] SARNDANI G,AGHALAYAM P,GANESH A,et al.A process model for underground coal gasification-Part-Ⅲ:parametric studies and UCG process performance[J].Fuel,2018,234:392-405.

[61] MIN W.Studies of the influence of water influx on steam-oxygen gasification of lignite[R].Austin:Texas University,1985.

[62] RASKAYOVA D,LACIAK M,MUDARRI T.The system of optimization quantity of oxidizers in UCG process with thermodynamic model[C]//2017 18th International Carpathian Control Conference.Sinaia:IEEE,2017:76-80.

[63] CUI Y,LIANG J,WANG Z,et al.Forward and reverse combustion gasification of coal with production of high-quality syngas in a simulated pilot system for in situ gasification[J].Applied Energy,2014,131:9-19.

[64] KAPUSTA ![]() K.Chemical and toxicological evaluation of underground coal gasification(UCG)effluents.The coal rank effect[J].Ecotoxicology and Environmental Safety,2015,112:105-113.

K.Chemical and toxicological evaluation of underground coal gasification(UCG)effluents.The coal rank effect[J].Ecotoxicology and Environmental Safety,2015,112:105-113.

[65] KAPUSTA K,WIATOWSKI M,STANCZYK K.An experimental ex-situ study of the suitability of a high moisture ortho-lignite for underground coal gasification(UCG)process[J].Fuel,2016,179:150-155.

[66] 杨兰和,潘 霞,董贵明.焦煤地下气化模型试验研究[J].煤炭科学技术,2013,41(5):16-18,22.

YANG Lanhe,PAN Xia,DONG Guiming.Study on model test of underground gasification of coking coal[J].Coal Science and Technology,2013,41(5):16-18,22.

[67] 梁新星,梁 杰.劣质瘦煤地下气化工艺试验研究[J].煤炭科学技术,2014,42(S1):274-277,280.

LIANG Xinxing,LIANG Jie.Study on inferior lean coal underground gasification[J].Coal Science and Technology,2014,42(S1):274-277,280.