0 引 言

大倾角煤层是指埋藏倾角为35°~55°的煤层,综采难度极大,而复合顶板一般是由泥岩、页岩、粉砂岩及煤等煤岩层组成的顶板,在煤层开采后极易离层,所以大倾角复合顶板工作面易发生冒顶和片帮,危险性极大[1-2]。

对于大倾角、急倾斜煤层开采的研究甚多,伍永平等[3-5]对大倾角伪俯斜采场围岩应力演化、顶板破断及采场空间尺度特征,大倾角软煤工作面煤壁片帮机理与致灾机制和大倾角煤层开采围岩空间非对称结构特性等进行了研究;关于大倾角煤层开采覆岩结构及其稳定性也有不少研究[6-7]。屠洪盛等[8-9]研究了急倾斜工作面顶板初次变形破断特征、煤柱失稳机理及合理尺寸等;王楠等[10]分析了急倾斜煤层端面顶板稳定性。而大倾角复合顶板煤层研究较少,高维智[11]对近距离大倾角复合软煤层综放面的顶板控制进行了研究与实践;解鹏涛[12]研究了大倾角工作面复合顶板开采冒顶的原因及处理措施;杨文斌[13]研究了煤矸互层顶板大倾角大采高工作面煤壁片帮机理。综上可知,在前人的研究下,对于大倾角煤层覆岩运移规律和围岩破坏特征研究得较为成熟,而大倾角复合顶板的相对较少,对于大倾角复合顶板与非复合顶板之间的覆岩破坏特征差别的研究也较为少见。

近几年来在大倾角复合顶板煤层研究中关于巷道的变形特征及破坏机理的研究较多[14-17],而少见采动影响下大倾角复合顶板工作面矿压显现规律及顶板控制的研究。据此,以淮南新集二矿211112大倾角复合顶板工作面为工程背景,分析复合顶板与非复合顶板工作面覆岩变形破坏特征;通过数值模拟和现场监测分析采动影响下大倾角复合顶板工作面矿压显现规律;利用分析出的矿压显现规律,提出对应的顶板控制技术,为类似工作面的安全高效开采提供保障。

1 工程背景

211112工作面位于淮南新集二矿二水平中央采区西翼,埋深586.3~706.3 m,平均倾角35°,工作面长139 m。东起2111采区轨道上山中部车场及石门,西至1211采区上山保护煤柱线,南距211110采空区7.8~27.6 m、北至11-2煤-705 m底板等高线附近,上距13-1煤层56.1~95.3 m,平均72.5 m;下距11-1煤10.6~43.3 m,平均28.0 m。具体工作面布置如图1所示。11-2号煤211112工作面有厚度为5.6 m的煤与砂质泥岩复合顶板,抗压强度一般在35 MPa以上,其上覆为粉砂岩、石英砂岩;在工作面开采过程中,复合顶板破坏垮落程度较大,造成液压支架未能接顶,支护失效。底板岩性主要为泥岩、粉细砂岩和砂质泥岩。11-2煤以暗煤为主,亮煤次之,属半暗型煤,平均厚度为3.6 m,抗压强度为0.88~8.15 MPa,11-2煤顶底板岩性特征如图2所示。

2 覆岩变形破坏特征

2.1 非对称壳体承载结构

据现有研究可知,大倾角煤层开采后,顶板垮落破坏先从工作面中上部开始,随着工作面推进,采空区上部顶板破坏并向高层位和工作面下部延伸,顶板跨落后会形成非对称承载壳体结构,应力沿工作面倾向方向也呈非对称分布[3,18-20]。

2.2 复合顶板覆岩破坏特征

通过文献分析和现场观测,与常规大倾角非复合顶板覆岩破坏相比有以下特点:

1)大倾角复合顶板胶结能力较差,垮落的块度较小和破碎,顶板破坏程度较严重,出现漏顶和片帮现象,顶板管理难度大,现场调研发现工作面下部顶板下沉大,需采用木垛维护顶板(图3)。

2)由于复合顶板易破坏垮落,加上煤岩层倾角大,所以大倾角复合顶板工作面形成的非对称承载壳体结构相对非复合顶板大倾角工作面更向上覆岩层扩展,形成较大的非对称承载壳体结构(图4)。

3)对比常规非复合顶板条件,大倾角复合顶板破坏更深、更广,下沉量更大,尤其是在工作面中上部,垮落岩石充填工作面下部的充填宽度要更宽。

可见,采动影响下的大倾角复合顶板煤层工作面覆岩破坏严重,支护不当时易发生冒顶与片帮,需要对其矿压规律进行研究。

图1 工作面布置

Fig.1 Working face layout

图2 11-2煤顶底板柱状

Fig.2 Column of coal roof and floor

图3 现场工作面下部木垛支护

Fig.3 Wood crib support at lower part of field working face

3 采动应力演化规律数值模拟

3.1 数值模型建立

采用FLAC3D软件进行数值模拟研究,模拟的211112综采工作面长度为139 m,走向长度为200 m,采高为3.6 m,沿模型走向(X轴正方向)推进。为了减少数值模拟边界效应,在模型四周均设置了50 m的边界保护煤柱。模型共划分了183 600个三维单元格,196 265个节点,模型如图5所示。

计算模型采用弹塑性模型,选用如式(1)所示的莫尔库伦破坏准则,并由相关试验提供的岩石力学试验结果可得主要煤岩层的具体力学参数见表1。

图4 非对称壳体承载结构

Fig.4 Asymmetric shell bearing structure

图5 模型示意

Fig.5 Schematic of the model

表1 计算采用岩体力学参数

Table 1 Mechanical parameters of rock mass were used for calculation

岩层密度/(kg·m-3)体积模量/GPa剪切模量/GPa黏聚力/MPa内摩擦角/(°)抗拉强度/MPa石英砂岩2 8005.574.5311.0386.70粉砂岩2 6805.604.208.0383.50砂质泥岩2 6916.905.624.6352.40煤1 4101.730.820.2200.20泥岩2 5674.302.800.7301.68粉细砂岩2 80016.0412.103.5435.00砂质泥岩2 6916.905.604.6352.40

(1)

式中:σ1、σ3分别为最大主应力和最小主应力;c和φ分别为黏聚力和内摩擦角。

模拟步骤为:

1)在给定地应力和边界条件下让模型达到初始应力平衡状态。

2)分步回采211112工作面煤层,推进距离为25、50、75、100 m,回采的单元格变为null模型。

3)回采200步后,将充填宽度对应的null模型重新赋予Double-Yield Model,模拟充填矸石的压实过程[21-22],双屈服本构模型物理力学参数见表2。

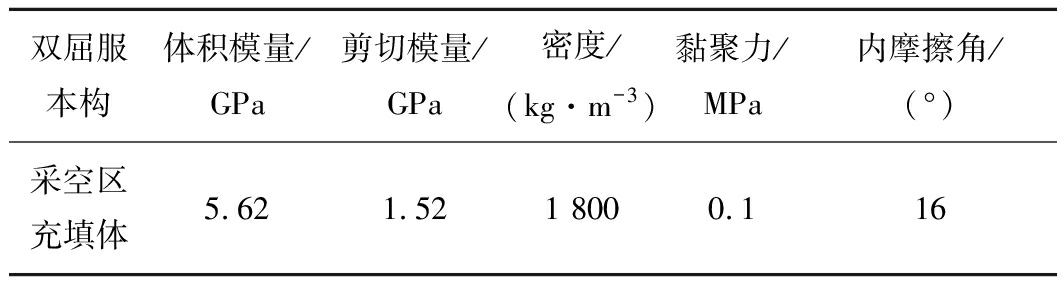

表2 双屈服本构模型物理力学参数

Table 2 Physical and mechanical parameters of double-yield model

双屈服本构体积模量/GPa剪切模量/GPa密度/(kg·m-3)黏聚力/MPa内摩擦角/(°)采空区充填体5.621.521 8000.116

3.2 工作面下部采空区充填带宽度确定

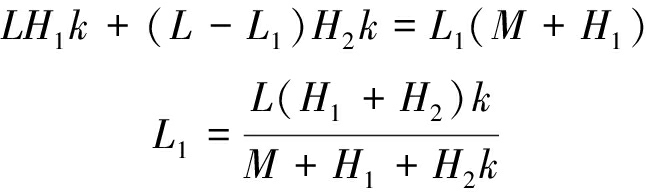

由文献[9]可得大倾角煤层综采工作面下部充填带宽度的计算式:

(2)

式中:L为工作面长度;L1为充填带宽度;H1为极易冒落岩层厚度;H2为滞后冒落岩层厚度;M为采高;k为冒落岩石碎胀系数,一般取1.25~1.50。

结合新集二矿211112工作面参数:工作面长为139 m;采高为3.6 m;极易冒落岩层厚度为煤与砂质泥岩复合顶板厚度5.6 m;滞后冒落岩层厚度为复合顶板之上较厚砂质泥岩厚度4.7 m,碎胀系数取1.25。将上述参数数值代入式(2)中可得211112工作面充填带宽度为118 m。

3.3 模拟结果分析

3.3.1 采动应力场演化特征分析

由于走向方向的应力演化和水平煤层的相差不大,这里主要分析倾斜方向的应力演化。随着工作面的推进,煤岩体内部的应力平衡被打破,应力重新分布,不同推进距离下倾斜方向工作面煤岩体的垂直应力分布如图6所示。

图6 推进不同距离时倾向垂直应力分布

Fig.6 Tendency vertical stress distribution at different distances of propulsion

规定图中卸压拱拱顶距煤层的距离hf为卸压拱的高度,卸压高度中点的垂直线与卸压拱等值线的交线长度为卸压拱宽度hx,如图6c所示。

由图6可知,大倾角复合顶板工作面上部集中应力大小和范围较下部要小。且随着工作面的推进,工作面下部的集中应力逐渐增大;工作面上覆卸压拱的拱高逐渐变高、卸压拱宽度逐渐变宽。

这与大倾角煤层开采所呈现应力演化规律一致。为对比分析复合与非复合顶板条件下的大倾角煤层采动应力演化情况,在复合顶板数值模型的基础上,将厚为5.6 m的煤与砂质泥岩复合顶板改为厚5.6 m的砂质泥岩,极易冒落岩层厚度2.6 m,滞后冒落岩层厚度为3 m,则充填带宽度为97 m,其余条件不变进行对比模拟。

模拟结果如图7所示,随着推进距离的增加,卸压拱高度、宽度以及拱顶距上端头距离也随之增加,在推进50~75 m里增幅最大。说明在工作面的不断推进下,大倾角复合顶板工作面覆岩破坏得更深、更广,尤其在工作面中上部。与非复合顶板相比,最大卸压拱高度、宽度以及拱顶距上端头距离分别高出5、13、3 m。

图7 推进不同距离时复合与非复合顶板覆岩

卸压范围变化特征

Fig.7 Variation characteristics of pressure relief range of composite and non-composite roof overburden at different pushing distances

将模拟结果导入Tecplot处理软件处理,在工作面上覆3 m处平行于煤层倾斜方向布置测线,得出大倾角复合与非复合顶板煤层开采后倾斜方向应力分布曲线,如图8所示。

从图8中可以看出,大倾角复合与非复合顶板煤层开采后垂直应力在倾斜方向呈非对称性,下端头前方支承压力最大值比上端头前方支承压力最大值高32%左右。在推进75 m时,应力上升幅度较大。从工作面上覆岩层卸压情况来看,复合顶板比非复合顶板的卸压要快,复合顶板随采动影响而破坏卸压,而非复合顶板随推进距离的增加而逐渐卸压;复合顶板工作面上部的应力最大值低于非复合顶板工作面上部的应力最大值,表明复合顶板比非复合顶板煤层工作面上部的破坏程度要高。

3.3.2 采动位移场演化特征分析

通过测线也可得出大倾角复合与非复合顶板煤层开采后倾斜方向垂直位移分布曲线,如图9所示。

图8 大倾角复合与非复合顶板应力

Fig.8 Stress of composite and non-composite roof with large dip angle

图9 大倾角复合与非复合顶板位移

Fig.9 Displacement of composite and non-composite roof with large dip angle

如图9所示,大倾角复合与非复合顶板煤层开采后垂直位移在倾斜方向中部位置下沉量最大,复合顶板工作面覆岩垂直位移最大为178 mm,非复合顶板煤层覆岩垂直位移最大为162 mm,复合顶板比非复合顶板工作面覆岩垂直位移下沉量高10%左右。

3.4 现场监测

取8月211112工作面上、中、下部的平均液压支架85、55、15号液压支架工作阻力数据进行分析论证。

由图10可知,211112工作面支架阻力沿工作面倾斜方向呈现明显的不均衡现象:上部和中部的来压强度在1 960 kN和1 840 kN左右,比下部(1 740 kN左右)偏大;工作面倾斜方向来压顺序不同,由于中上部受力较大,故中上部顶板易先破断产生较早来压。

图10 8月工作面液压支架工作阻力曲线

Fig.10 Working resistance curve of hydraulic support on working face in August

工作面中上部较早来压,表明工作面中上部覆岩先发生破坏,随着工作面推进,采空区上部顶板破坏并向高层位和工作面下部延伸,工作面下部后来压,在此过程中,工作面中上部覆岩应力逐渐递减,下沉位移量逐渐递增,与数值模拟结果相吻合。

通过数值模拟和现场实测分析可知,采动影响下大倾角复合顶板工作面覆岩垮落程度较大,下沉量较大,应力卸压范围较广,特别是在工作面中上部位置,解释了211112工作面72~95号支架(工作面中上部)范围出现漏顶,漏顶高度0~8 m,支架未接顶现象。基于大倾角复合顶板矿压规律特点,常规的打设竹锚杆、木锚杆或玻璃钢锚杆等手段已无法满足顶板管理要求,必须在矿压规律分析的基础上提出合理的控制技术。

4 无机注浆控制技术

基于以上数值模拟和现场实测分析,大倾角复合顶板主要在于控制工作面中上部位置顶板的片帮和垮落,减小应力卸压范围,结合现有基础,提出了注浆加固,煤和注浆材料同采的控顶技术。

无机注浆材料在高水灰比条件下结石率100%,凝结速度快、早期强度高并可调、后期稳定性好,在水灰比3∶1的条件下,7 d单轴抗压强度≥2.5 MPa,当应变达到10%时,抗压强度能维持在峰值强度的70%以上;泵送距离≥3 000 m,能承受800~1 000 ℃的高温,阻燃性能好。因此对于顶板破碎、侧漏等急需提高煤岩体完整性问题,采用无机注浆加固材料进行破坏煤岩体的充填是很好的选择。无机材料注浆加固具体流程如下。

4.1 充填准备

在工作面72号支架前方搭设“号”字型木垛至煤壁,木垛使用长1.4 m的木道板施工,木垛需接顶并受力,然后在木垛的侧上方使用宽200 mm、厚不低于20 mm的木板将充填区域的下方密闭,木板钉完之后再在木板的外侧铺一层风筒布防止漏浆。

4.2 充填参数

结合相关论文资料和现场实际情况确定水灰比为3∶1;人员配备:每班需配备8个工人,其中6人上料,1人操作设备,1人在充填点。充填速度及工期:注浆泵实际流量为15 m3/h,按每班充填8 h计算,则一个小班可充填体积为120 m3,整个体积为1 000 m3的漏顶区域需要9个小班。凝固时间:浆液初凝速度较快(5~20 min),凝固体最终强度可达2.5 MPa以上,充填体完整性较好。

4.3 充填工艺

1)注浆泵站布置,泵站布置在211112回风巷道内,采用2台2ZBYSB300~90/5~15-55的双液注浆泵,A料、B料各配2台JDW-1000S的搅拌桶,每台搅拌桶容积1 000 L,搅拌桶附近布置料场,注浆设备配置如图12所示。

图11 注浆设备配置示意

Fig.11 Schematic of grouting equipment configuration

2)管路连接,连接好输送浆液的管路,直径51 mm高压胶管之间使用相匹配的直通连接,双趟高压胶管在混合点处经混合器后变成一趟混合管。从211112回风巷道接至72号液压支架处。

3)试验系统与制浆,先用清水试验搅拌桶、注浆泵、充填管路及充填点与泵站之间的通讯联络是否正常,一切正常后方可充填浆液。注浆时需注意A料、B料不能混加,搅拌时间不少于5 min,搅拌均匀、达到搅拌时间要求的浆液才能泵送。

4)泵送与清洗设备,将注浆泵的吸浆笼头放到搅拌均匀的搅拌桶中,开动注浆泵进行泵送,待混合管流出均匀的混合料浆后再将混合管放在充填区域开始正式对72~95号支架范围充填。浆液泵完后或充填结束时需及时泵送清水,清洗注浆泵、搅拌桶及管路等。

4.4 充填效果

采用无机注浆加固材料对211112大倾角工作面中上部胶结能力差、破碎程度大的复合顶板进行注浆充填后,随工作面的推进,煤和无机注浆加固材料一同开采,工作面前方煤岩体完整性较好,顶板垮落程度低,在推进过程中未出现侧漏、冒顶及支架未能接顶等情况,实现了大倾角复合顶板工作面安全高效开采。

5 结 论

1)数值模拟得出:大倾角复合顶板比非复合顶板条件下的工作面最大覆岩卸压拱高度、宽度以及拱顶距上端头距离分别高出5、13、3 m;煤层开采后垂直应力在倾斜方向呈非对称性,工作面下端头前方支承压力最大值比上端头前方支承压力最大值高32%;复合顶板比非复合顶板煤层覆岩垂直位移下沉量多10%,卸压快且工作面中上部的破坏程度要严重。

2)现场监测得出:大倾角复合顶板工作面中上部压力高于下部,造成工作面倾斜方向来压顺序不一,中上部先来压,下部后来压;造成了中上部破坏严重,应力较低,下沉位移量较大,与数值模拟结果相吻合。

3)针对大倾角复合顶板工作面中上部覆岩破坏严重,支架未接顶情况,提出采用无机注浆加固材料充填控制技术。现场试用效果较好,实现了大倾角复合顶板工作面安全高效开采。

[1] 伍永平,刘孔智,贠东风,等. 大倾角煤层安全高效开采技术研究进展[J]. 煤炭学报, 2014,39(8):1611-1618.

WU Yongping, LIU Kongzhi, YUN Dongfeng, et al. Research progress on the safe and efficient mining technology of steeply dipping seam[J]. Journal of China Coal Society, 2014, 39(8): 1611-1618.

[2] 杨忠东. 大倾角工作面托复合顶板开采冒顶原因及处理措施研究[J]. 中国煤炭, 2015,41(8):63-66.

YANG Zhongdong. Research on causes and treatment measures of roof fall during mining with supporting complex roof in large dip angle face[J]. China Coal, 2015, 41(8): 63-66.

[3] 伍永平,解盘石,任世广. 大倾角煤层开采围岩空间非对称结构特征分析[J]. 煤炭学报, 2010,35(2):182-184.

WU Yongping, XIE Panshi, REN Shiguang. Analysis of asymmetric structure around coal face of steeply dipping seam mining[J]. Journal of China Coal Society, 2010, 35(2): 182-184.

[4] 伍永平,郎 丁,解盘石. 大倾角软煤综放工作面煤壁片帮机理及致灾机制[J]. 煤炭学报, 2016,41(8):1878-1884.

WU Yongping, LANG Ding, XIE Panshi. Mechanism of disaster due to rib spalling at fully-mechanized top coal caving face in soft steeply dipping seam[J]. Journal of China Coal Society, 2016, 41(8): 1878-1884.

[5] 伍永平,刘旺海,解盘石,等. 大倾角煤层长壁伪俯斜采场围岩应力演化及顶板破断特征[J]. 煤矿安全, 2020,51(9):222-227.

WU Yongping, LIU Wanghai, XIE Panshi, et al. Stress evolution and roof breaking characteristics of surrounding rock in oblique longwall mining area of steeply dipping seam[J]. Safety in Coal Mines, 2020, 51(9): 222-227.

[6] 王红伟,伍永平,解盘石,等. 大倾角煤层开采“关键域”岩体结构稳定性分析[J]. 采矿与安全工程学报, 2017,34(2):287-294.

WANG Hongwei, WU Yongping, XIE Panshi, et al. Analysis of rock structure stability in mining at the critical zone of the steeply dipping seam[J]. Journal of Mining & Safety Engineering, 2017, 34(2): 287-294.

[7] 解盘石. 大倾角煤层长壁开采覆岩结构及其稳定性研究[D]. 西安:西安科技大学, 2011:39-60.

XIE Panshi. Response of overburden structure and its stability around the longwall mining face area in steeply dipping seam[D]. Xi’an:Xi’an University of Science and Technology, 2011: 39-60.

[8] 屠洪盛,屠世浩,陈 芳,等. 基于薄板理论的急倾斜工作面顶板初次变形破断特征研究[J]. 采矿与安全工程学报, 2014,31(1):49-54,59.

TU Hongsheng, TU Shihao, CHEN Fang, et al. Study on the deformation and fracture feature of steep inclined coal seam roof based on the theory of thin plates[J]. Journal of Mining & Safety Engineering, 2014, 31(1): 49-54,59.

[9] 屠洪盛,屠世浩,白庆升,等. 急倾斜煤层工作面区段煤柱失稳机理及合理尺寸[J]. 中国矿业大学学报, 2013,42(1):6-11,30.

TU Hongsheng, TU Shihao, BAI Qingsheng, et al. Instability of a coal pillar section located at a steep mining face: pillar size selection[J]. Journal of China University of Mining & Technology, 2013, 42(1): 6-11,30.

[10] 王 楠,郑上上,李珊珊,等. 急倾斜煤层端面顶板稳定性分析[J]. 煤矿安全, 2019,50(6):235-239.

WANG Nan, ZHENG Shangshang, LI Shanshan, et al. Stability analysis of end face roof of steep inclined coal seam[J]. Safety in Coal Mines, 2019, 50(6): 235-239.

[11] 高维智. 近距离大倾角复合软煤层综放工作面顶板控制与生产实践[J]. 煤炭工程, 2013,45(8):54-56.

GAO Weizhi. Roof control and production practices of fully mechanized top coal caving mining face in high inclined complex soft seam[J]. Journal of Coal Engineering, 2013, 45(8): 54-56.

[12] 解鹏涛. 大倾角工作面复合顶板开采冒顶原因及处理措施研究[J]. 煤炭科技, 2017(3):75-76,80.

XIE Pengtao. Study on causes and treatment measures of roof caving in composite roof of working face with large inclined angle[J]. Coal Science & Technology Magazine, 2017(3): 75-76,80.

[13] 杨文斌. 煤矸互层顶板大倾角大采高工作面煤壁片帮机理研究[D]. 西安:西安科技大学, 2020:20-46.

YANG Wenbin. Study on the mechanism of rib spalling in working face with steeply dipping coal seam and large mining height under the coal gangue interbeded roof[D]. Xi’an:Xi’an University of Science and Technology, 2020: 20-46.

[14] 苏 帅. 大倾角复合顶板煤巷支护技术研究与应用[D]. 合肥:安徽理工大学, 2018:22-52.

SU Shuai. Research and application of coal roadway supporting technology with large inclined angle composition roof [D].Hefei: Anhui University of Science and Technology, 2018: 22-52.

[15] 张书龙. 大倾角复合顶板巷道破坏特征及控制技术研究[J]. 山东煤炭科技, 2020(2):24-26,29.

ZHANG Shulong. Study on damage characteristics and control technology of roadway with compound roof and large dip angle[J]. Shandong Coal Science and Technology, 2020(2):24-26,29.

[16] 苏学贵,宋选民,李浩春,等. 特厚倾斜复合顶板巷道破坏特征与稳定性控制[J]. 采矿与安全工程学报, 2016,33(2):244-252.

SU Xuegui, SONG Xuanmin, LI Haochun, et al. Study on roadway damage characteristics and stability control of extra-thick inclined compound roof[J]. Journal of Mining & Safety Engineering, 2016, 33(2): 244-252.

[17] 李浩春. 大倾角特厚度复合顶板巷道变形破坏特征与稳定性控制研究[D]. 太原:太原理工大学, 2014:18-30.

LI Haochun. Study on deformation and failure characteristics and stability control of large dip angle thick compound roof roadway[D]. Taiyuan:Taiyuan University of Technology, 2014: 18-30.

[18] 屠洪盛. 薄及中厚急倾斜煤层长壁综采覆岩运动规律与控制机理研究[D]. 徐州:中国矿业大学, 2014:28-84.

TU Hongsheng. Overlying strata movement law and control mechanism of fully mechanised longwall mining face in thin and medium thickness steeply inclined coal seam[D]. Xuzhou: China University of Mining and Technology, 2014: 28-84.

[19] 屠洪盛,屠世浩,袁 永. 薄及中厚急倾斜煤层长壁综采覆岩运动规律与控制机理研究[M]. 徐州: 中国矿业大学出版社, 2017:30-42.

TU Hongsheng, TU Shihao, YUAN Yong. Overlying strata movement law and control mechanism of fully mechanised longwall mining face in thin and medium thickness steeply inclined coal seam[M]. Xuzhou: China University of Mining and Technology Press, 2017: 30-42.

[20] 刘旺海. 大倾角煤层长壁采场煤矸互层顶板破断机理研究[D]. 西安:西安科技大学, 2020:30-37.

LIU Wanghai. Study on the fracture mechanism of coal gangue interbeded roof in longwall mining face area in steeply dipping seam[D]. Xi’an:Xi’an University of Science and Technology, 2020: 30-37.

[21] 刘 迅,纪欣卓,苗凯军. 深部充填沿空巷道护巷煤(岩)体受力特征及稳定性分析[J]. 采矿与安全工程学报, 2020,37(1):32-39.

LIU Xun, JI Xinzhuo, MIAO Kaijun. Stress characteristics and stability analysis of coal(rock) body in deep back-filling gob side entry[J]. Journal of Mining & Safety Engineering, 2020, 37(1): 32-39.

[22] 白庆升,屠世浩,袁 永,等. 基于采空区压实理论的采动响应反演[J]. 中国矿业大学学报, 2013,42(3):355-361.

BAI Qingsheng, TU Shihao, YUAN Yong, et al. Back analysis of mining induced responses on the basis of goaf compaction theory[J]. Journal of China University of Mining & Technology, 2013, 42(3): 355-361.