0 引 言

煤矿开采过程中煤与瓦斯突出问题是威胁煤矿开采人员安全的重要问题之一[1]。工程中常采用致裂技术比如,深孔预裂爆破技术、CO2相变致裂技术、高压空气爆破致裂技术等作为增透手段改善煤与瓦斯突出[2-7]。致裂过程中,应力波改变了煤体内部孔隙结构,从而降低煤层瓦斯的含量和压力[8]。因此,研究冲击荷载作用下煤体孔隙结构的变化规律,能够为煤层增透中致裂技术参数的设置提供相关理论依据。

为解决煤与瓦斯突出的问题,大量学者已经开展了丰富的研究。王兆丰等[9]、曹树刚等[10]、谭波等[11]采用深孔预裂爆破的方式对煤层进行增透,认为冲击作用可以改变煤的孔隙结构,以降低瓦斯突出的危险性。李守国等[12-13]通过大量地面气爆试验,认为高压空气爆破致裂煤体技术可以产生强大的冲击效应,改变煤体内部结构,进而对煤体进行有效增透。鲍先凯等[14]采用高压电脉冲水力压裂法对煤层进行增透,认为在相同水压力下,与静水压裂相比,能够将冲击应力作用在煤层上,影响裂隙发育。

在实验室研究方面,国内外学者普遍采用分离式霍普金森压杆(Split Hopkinson Pressure Bar,SHPB)作为冲击手段,研究煤岩体的动态力学性能。AI等[15]利用SHPB冲击试验,得出了冲击对结构异性煤体的动态拉伸强度、应变率和应变等动态力学参数有较大影响。龚爽等[16]采用SHPB冲击试验对结构异性煤体进行了断裂特性测试,并采用图像处理法和分形特征处理法,得到冲击荷载对不同层理方向煤样的分形裂纹扩展速度及裂纹扩展路径的分形维数都有显著影响,其中,当层理角度为45°时,分形裂纹扩展速度为最大,且裂纹扩展路径的分形维数也为最大。赵毅鑫等[17]采用SHPB冲击试验和数值模拟分析两者相结合的方法,对结构异性煤体进行了动态断裂试验和数值分析,认为冲击速度会对煤样的平均裂纹扩展速度产生影响,冲击速度越大,裂纹扩展速度越大,并且层理方向也会对裂纹的扩展路径产生较大的影响,当层理方向为0°和90°时,煤样的裂纹扩展路径最为平直。梁为民等[18]基于低温液氮吸附试验对SHPB冲击前后煤样的微小孔孔隙结构进行分析,认为煤样微小孔在冲击荷载作用下有明显的改变,微小孔含量较受冲击前煤样明显降低,认为微观孔径结构有从微孔向小孔,小孔向中大孔转化的趋势。然而,针对结构异性煤体在冲击荷载的作用下,其中大孔孔隙结构的变化规律却鲜有研究。

采用SHPB冲击试验对不同层理方向煤样进行动态力学性能测试,并利用压汞试验分析冲击前后煤样的中大孔孔隙结构变化,探讨冲击荷载对煤岩体微观孔隙结构的影响规律。

1 SPHB冲击试验

1.1 煤样制备

研究试验样品取自晋煤集团成庄矿3号煤层无烟煤。煤样坚固系数为0.96。煤样的基本力学参数,见表1,表中C表示垂直层理方向,P表示平行层理方向。为了减少样品间的误差,首先在矿井的同一工作面开采较大块的完整煤块,然后对煤块分别从垂直层理、平行层理2个方向进行取芯,最后切割打磨成直径和高度均为50 mm的圆柱体,圆柱两端面平行且平整度不小于0.02 mm(图1)[19-20]。

1.2 SHPB冲击试验

试验采用河南理工大学力学实验室的SHPB冲击试验系统对煤样进行动态力学性能测试。SHPB冲击试验系统,如图2所示,仪器钢杆密度为7 850 kg/m3,弹性模量为210 GPa,试验所用气体为氮气,子弹直径为37 mm,长度为400 mm,入射杆为一端为37 mm、一端为50 mm的变截面钢杆,透射杆和吸收杆直径均为50 mm。采用0.1、0.15、0.2、0.3、0.5 MPa的冲击气压分别对不同层理方向煤样进行SHPB冲击试验,每组分别测试3个平行样。试验编号见表2。

试验数据基于杆件中一维应力波假定和应力/应变在试件长度方向上均匀分布假定,通过“三波法”理论得到[21-23]。

σs=EA(εi+εr+εt)/(2As)

(1)

(2)

(3)

式中,σs为试件平均应力,![]() 为试件平均应变率,s-1;εs为试件平均应变;E为试件弹性模量,GPa;A为压杆横截面积,mm2;εi为入射波应变;εr为反射波应变;εt为透射波应变;As为试件原始横截面面积,mm2;C0为压杆弹性波速,m/s;Ls为试件长度,mm。

为试件平均应变率,s-1;εs为试件平均应变;E为试件弹性模量,GPa;A为压杆横截面积,mm2;εi为入射波应变;εr为反射波应变;εt为透射波应变;As为试件原始横截面面积,mm2;C0为压杆弹性波速,m/s;Ls为试件长度,mm。

图1 试验煤样

Fig.1 Test coal samples

表1 煤样基本力学参数

Table 1 Basic parameters of the coal samples

方向单轴抗压强度/MPa单轴抗拉强度/MPa密度/(g·cm-3)内摩擦角/(°)坚固性系数弹性模量/GPa泊松比C9.183.4P6.512.971.32434.60.962.9870.32

图2 SHPB冲击试验系统

Fig.2 SHPB experimental system

表2 SHPB冲击试验编号

Table 2 Experimental numbers of the coal samples

子弹冲击气压/MPa垂直层理方向煤样编号速度/(m·s-1)均值速度/(m·s-1)平行层理方向煤样编号速度/(m·s-1)均值速度/(m·s-1)0.1C1-12.341C1-22.367C1-32.4122.373P1-12.452P1-22.433P1-32.3282.4040.15C2-13.497C2-23.307C2-33.6853.496P1-13.542P1-23.478P1-33.4383.4860.2C3-14.068C3-24.023C3-34.0474.046P3-14.083P3-24.103P3-33.9884.0580.3C4-15.376C4-25.379C4-35.4655.407P4-15.457P4-25.398P4-35.2735.3760.5C5-17.156C5-27.556C5-37.2687.327P5-17.297P5-27.334P5-37.3567.329

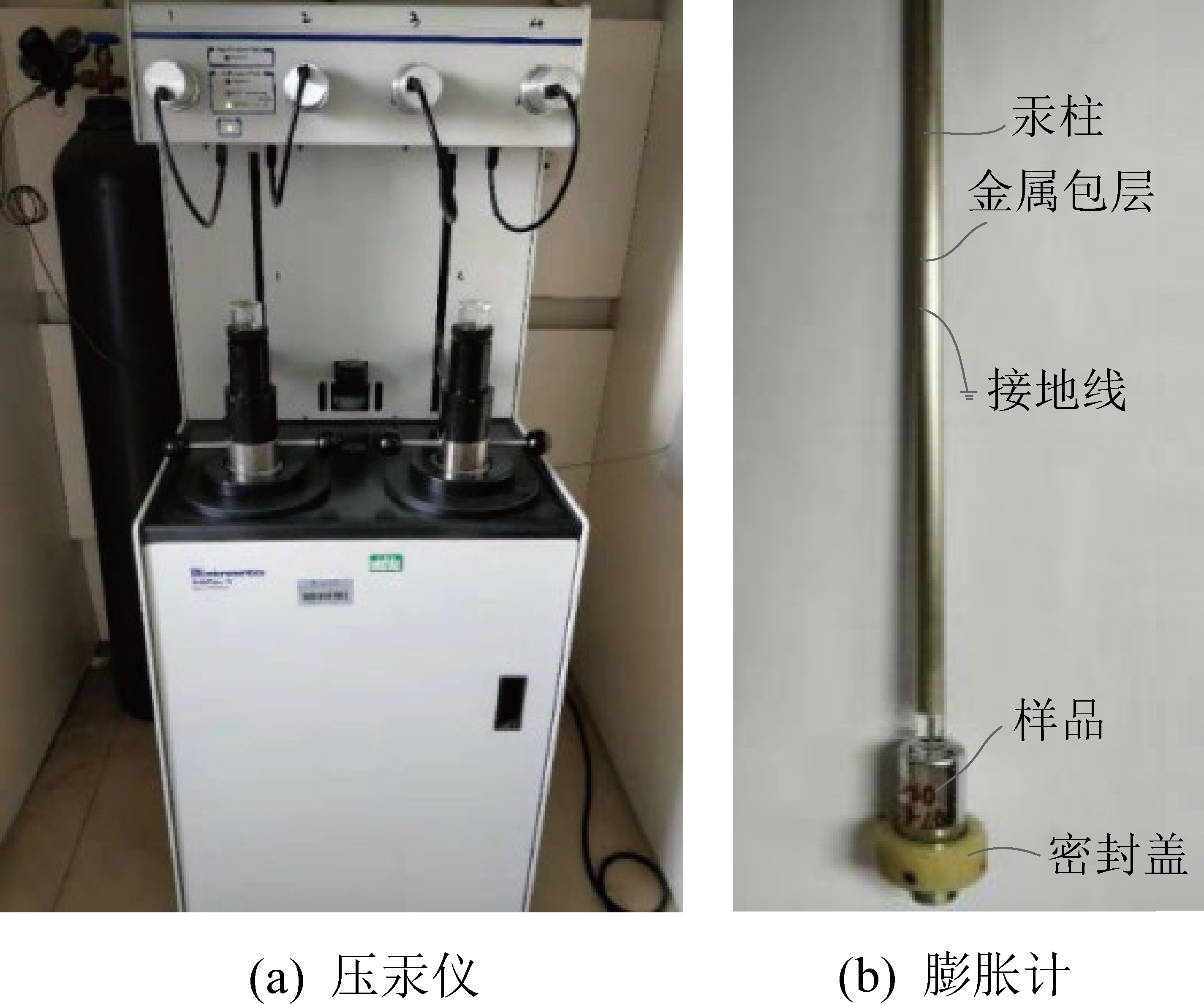

1.3 压汞试验

试验采用了AutoPore IV 9500 V1.09型全自动压汞仪,如图3a所示。压汞试验是基于汞对一般固体表面具有非润湿性,微观孔隙界面张力抵抗汞进入其中,而通过对汞进行施压,使汞克服汞-固界面的表面自由能,汞便可以进入煤样的孔隙中,孔隙越小需要的压力也就越大。汞的侵入量就是孔隙的体积,并且根据压力的大小可以判断孔径大小,符合Washbum方程,即:

R=-2σcosθ/P′

(4)

式中,R为孔隙半径,m;θ为汞与试件的接触角度,(°),通常取140°;σ为汞的表面张力,N/m,通常取0.48 N/m;P′为汞的压力,MPa。

压汞试验过程主要分为以下几步:①对煤样进行预处理。在烘箱内烘干样品,设定温度150°以上。②加载样品。用分析天平对烘干样品称量2 g左右,然后将称量后的样品倒入膨胀计内,如图3b所示。③密封膨胀计。用阿皮松高级密封酯对装入样品后的膨胀计进行真空密封,涂抹密封酯时应适量,密封酯太多可能会导致和样品面相接触,使样品遭到污染,用量太少则会导致密封不严,带来真空度问题。④称量膨胀计组件。⑤低压分析。把膨胀计放入低压站口分析40 min左右,样品不同时间略有不同。低压分析结束后应尽快进行高压处理,以免汞和样品相接触,从而产生氧化反应,对最终的分析结果造成影响。⑥高压分析。将膨胀计装入高压站口进行分析,密封高压仓时不需要使用过大的力,高压仓头部的螺纹只是稍大于仓内部的螺纹,把仓头拧入仓内时,密封件和仓壁接触到一起,进行分析时,增加压力后,密封件的外环会更加紧密地和仓壁进行接触,从而密封了高压仓。高压分析完成后,将膨胀计取出。

压汞仪内压力值由小到大慢慢增加,汞在压力作用下进入膨胀计内样品的孔隙内,仪器会保持压力并记录注入汞的体积量,因压力与汞存在一一对应的关系,最终得到两者的曲线关系图。

图3 压汞仪和膨胀计

Fig.3 Mercury porosimeter and dilatometer

2 SHPB冲击试验分析

2.1 不同冲击气压下煤样应力-应变曲线

对各组煤样进行不同冲击荷载的SHPB冲击试验,在冲击试验过程中采集信号并进行取均值分析处理,不同层理方向煤样应力-应变曲线,如图4所示。图4中“Ⅲ”和“Ⅳ”分别代表了4个阶段中的第3个和第4个阶段——塑性变形阶段和破坏阶段;C1~C5分别表示垂直层理方向5种不同冲击力度下煤样的破坏曲线;P1~P5分别表示平行层理方向5种不同冲击力度下煤样的破坏曲线。由图4a可知,以曲线C5为例,SHPB作用下煤样的应力-应变曲线分为4个阶段,压实阶段、线弹性阶段、塑性变形阶段以及破坏阶段。可以看到在曲线0A段为压实阶段,压实阶段极小,几乎不可见,AB段为线弹性阶段,曲线近似于一条直线,BC段为塑性变形阶段,CD段为破坏阶段。

图4 不同冲击荷载不同层理方向煤样应力-应变曲线

Fig.4 Stress-strain curves of coal samples with different impact loads and different bedding directions

由图4a可知,垂直层理方向原煤线弹性阶段较0.5 MPa时曲线更短,煤样塑性变形阶段峰值随着冲击荷载的增加逐渐增加,但压实阶段总是很小,原因是煤样密实度较好,内部孔隙较少,在冲击荷载的作用下煤样内部孔隙来不及闭合就进入线弹性阶段,压实阶段极短。随着应变的增加,曲线的增长开始放缓,达到动态抗压强度时曲线达到极值点,即动态抗压强度。由于煤是一种多孔隙结构,达到动态抗压强度后并未马上破坏,煤进入塑性软化阶段,原生裂隙和新生裂隙继续发展,但发展速度放缓,应力随着应变的增加而减小,直到卸载完毕。由图4b可知,平行层理方向煤样具有相同规律,但对比0.1~0.5 MPa,线弹性阶段增长更小,且在相同冲击荷载下,煤样塑性变形阶段峰值较垂直层理方向变化较小。原因为平行层理方向煤样对冲击荷载更具敏感性,在冲击荷载作用下煤样微观孔隙孔容易发生变形,所以更易达到弹性极限。

2.2 不同冲击气压下煤样动态抗压强度

煤样在不同冲击气压下的均值动态抗压强度,如图5所示。由图5可知,煤样动态抗压强度随着冲击气压的增加呈线性增加,且当冲击荷载相同时,垂直层理方向煤样动态抗压强度均大于平行层理方向。

图5 不同层理方向煤样动态抗压强度

Fig.5 Dynamic compressive strength of coal samples parallel and perpendicular to the bedding directions

当冲击气压为0.1 MPa时,垂直层理方向和平行层理方向的煤样动态抗压强度分别为12.273、7.893 MPa,垂直层理方向煤样动态抗压强度为平行层理方向的1.55倍;当冲击气压为0.5 MPa时,垂直层理方向和平行层理方向的煤样动态抗压强度分别为29.624、24.339 MPa,垂直层理方向煤样动态抗压强度为平行层理方向1.22倍。煤样中存在一部分与层理方向平行的孔隙[24],当冲击荷载与煤样层理方向平行时,应力波通过该部分孔隙时,层理之间主要受到拉应力,使得内部孔隙轴向发育;当冲击荷载与层理方向垂直时,当应力波通过孔隙时,层理之间主要受到压应力,导致在相同冲击荷载作用下垂直层理方向煤样动态抗压强度大于平行层理方向。

3 压汞试验分析

3.1 煤样进退汞曲线

作为一种多孔介质,煤体中的有效孔隙结构主要包括2种基本类型,开放孔和半封闭孔。其中开放孔占比例越高,表示煤的连通性和孔开放性越好;半封闭孔占比例越高,表示煤的连通性和孔开放性越差。煤的进退汞曲线中的“滞后环”可以有效反映煤样的基本形态及连通性能。开放孔占比例越高,会导致煤的进退汞曲线出现“滞后环”,而半封闭孔会使煤的进退汞曲线不具备“滞后环”现象[25]。

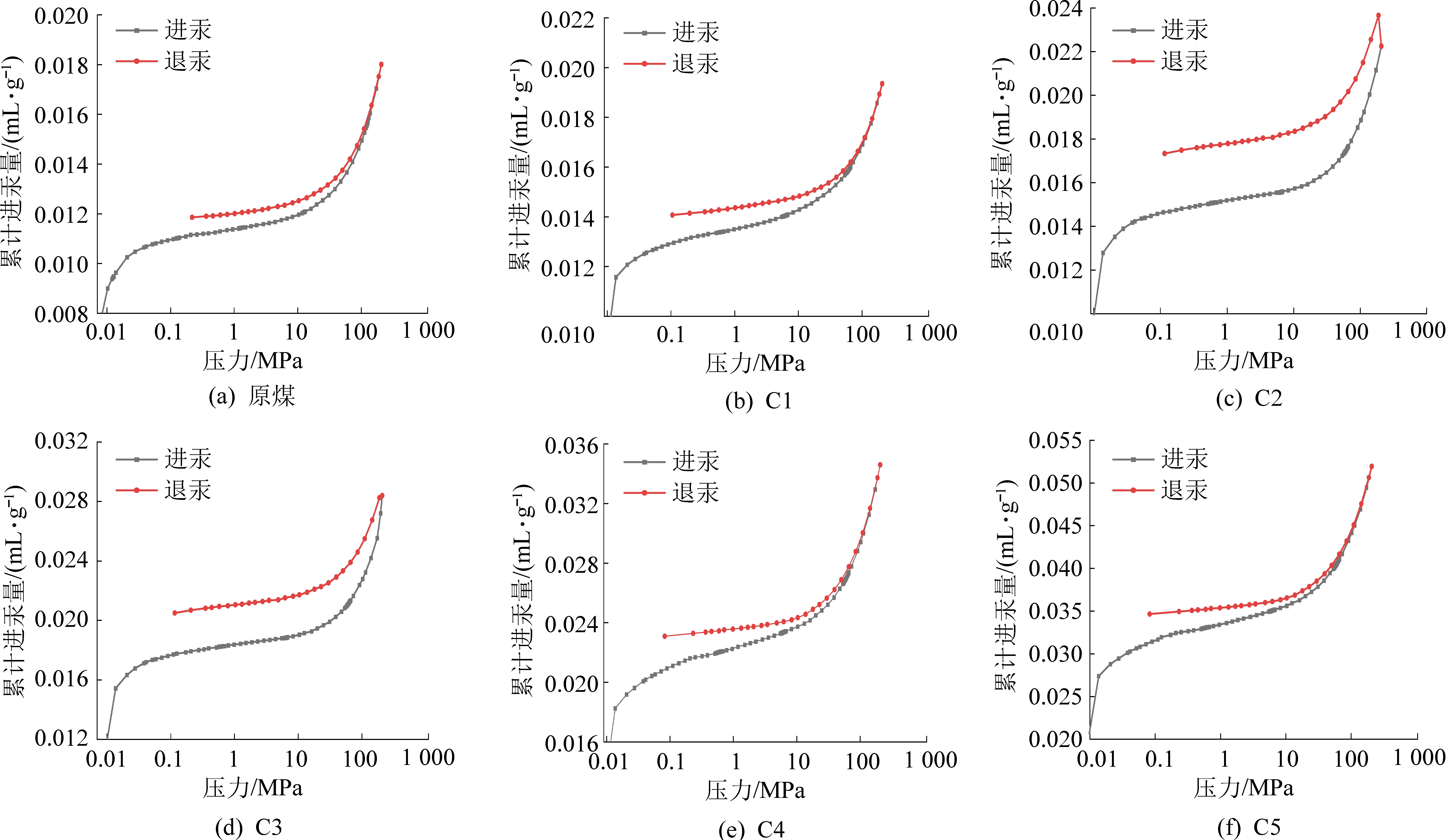

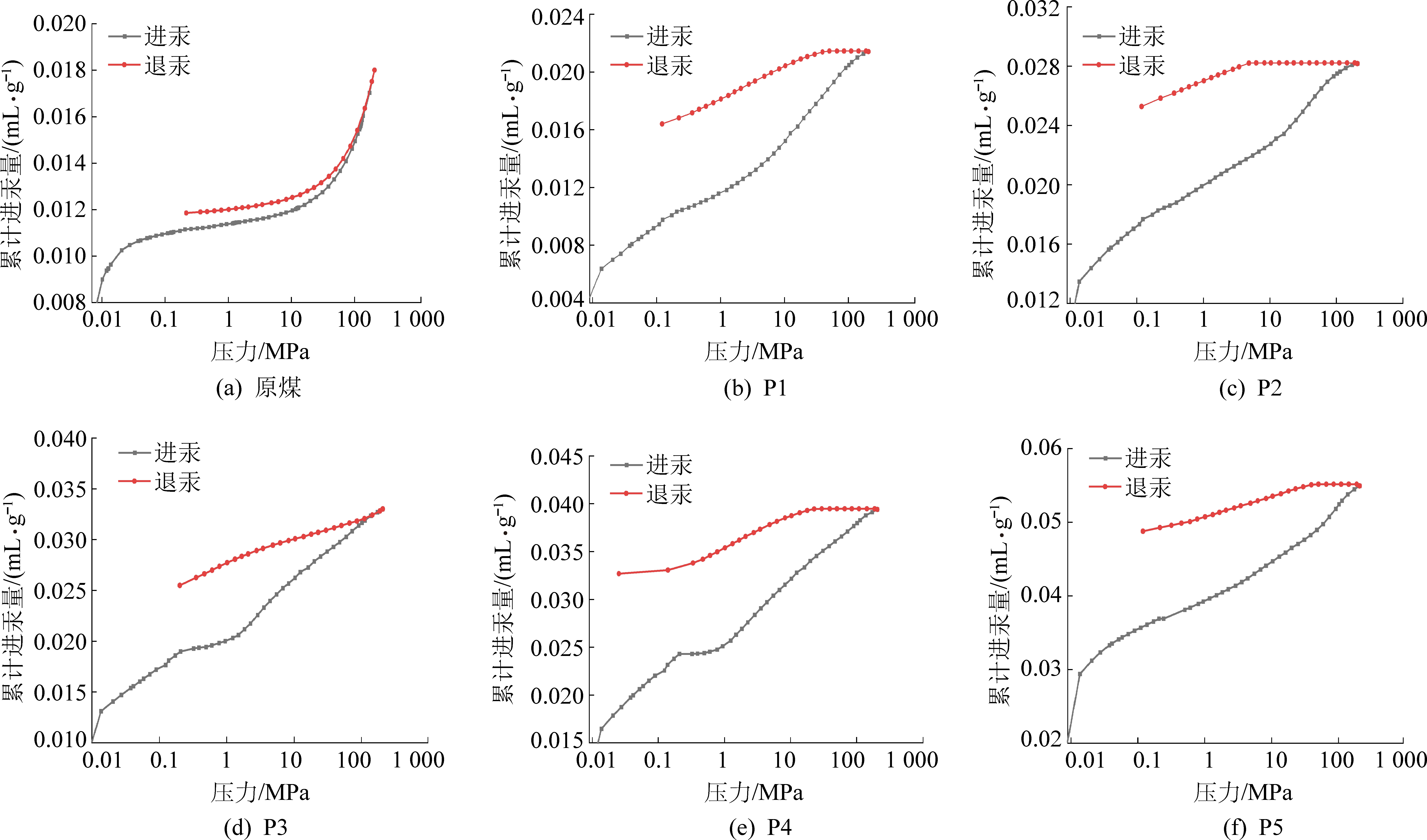

不同冲击荷载下不同层理方向煤样进退汞曲线,如图6、图7所示。由图6可知,冲击前煤样的进退汞曲线具有滞后环,说明未受冲击前煤样中已经含有一部分开放孔,当冲击气压为0.15和0.2 MPa 时,垂直层理方向煤样的“滞后环”明显比冲击前大,即进退汞曲线间距更大,说明冲击气压为0.15、0.2 MPa时,煤样中开放孔占比例更高。由图7可知,在冲击荷载作用下,平行层理方向煤样相比未冲击煤样均具有更为明显的“滞后环”,说明平行层理方向煤样在冲击荷载作用下会出现更多的开放孔。由图6—图7可知,在相同冲击荷载的作用下,平行层理方向煤样较垂直层理方向煤样的“滞后环”更大,表明平行层理方向煤样在受到冲击荷载后会比垂直层理方向出现更多的开放孔,从而提高连通性。

图6 不同冲击气压下垂直层理方向煤样进退汞曲线

Fig.6 Mercury advance and retreat curves of coal samples perpendicular to the bedding directions under different shock pressures

不同动态抗压强度不同层理方向煤样的进汞量,如图8所示。由图8可知,不同层理方向煤样的进汞量随着动态抗压强度的增加而增长,呈指数函数关系,表明随着冲击荷载的增加,煤样孔容呈指数增加。未受冲击荷载前,煤样的进汞量均在0.018 mL/g左右,当冲击气压为0.5 MPa时,对应垂直层理和平行层理方向动态抗压强度分别为29.624、24.339 MPa,垂直层理方向和平行层理方向煤样进汞量分别为0.051 9、0.054 9 mL/g。在相同冲击荷载下,平行层理方向煤样的进汞量均大于垂直层理方向煤样,表明在受到相同冲击荷载后,平行层理方向煤样孔容变化更大。

3.2 煤样孔隙度及退汞效率

孔隙度和退汞效率是反映煤内部孔隙结构的2个参数。孔隙度可以反映煤内部孔隙比例,压汞试验主要测量的对象为100 nm以上的孔隙结构,其所得孔隙度主要是由中、大孔的孔容所计算的孔隙度,而退汞效率则反映了煤岩体孔隙的结构特征,退汞效率越低,煤内部孔隙中残留汞也越多,在进汞量增加的同时,表明煤样孔容增加,但增加的孔容中部分存在“细颈瓶”型孔[25]。不同动态抗压强度不同层理方向煤样孔隙度,如图9所示,以及不同动态抗压强度不同层理方向煤样退汞效率,如图10所示。

图7 不同冲击气压下平行层理方向煤样进退汞曲线

Fig.7 The mercury advancing and retreating curves of coal samples parallel to the bedding directions under different shock pressures

图8 不同动态抗压强度下不同层理方向煤样进汞量

Fig.8 The amount of mercury injected into both coal samples under different dynamic compressive strength

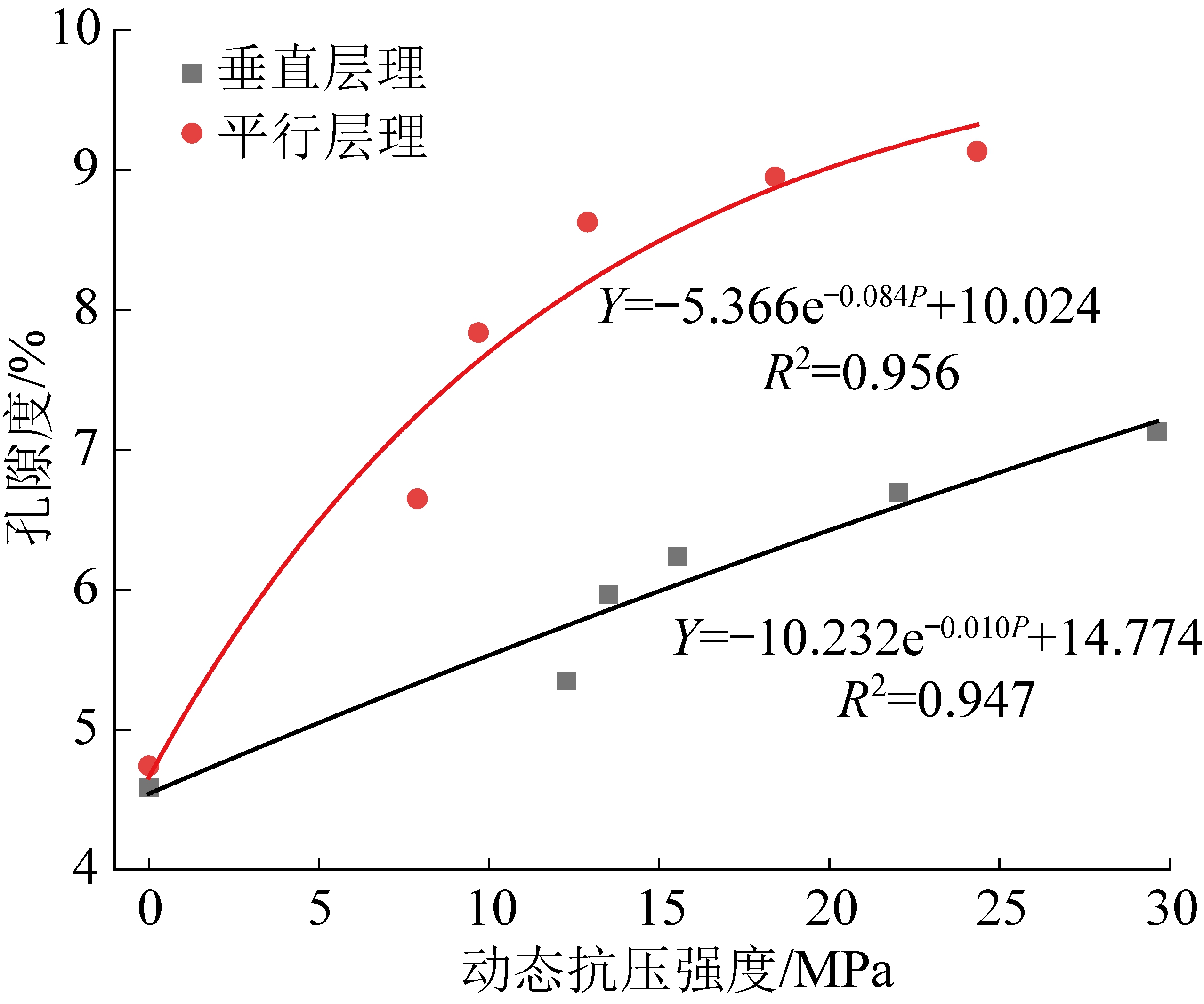

由图9可知,不同层理方向煤样孔隙度会随着动态抗压强度的增大而增大,呈指数函数关系。在未受冲击荷载时,不同层理方向煤样孔隙度均在4.6% 左右,在受到冲击荷载的作用下煤样孔隙度出现了不同程度的增加。其中,在冲击气压为0.5 MPa时,对应垂直层理和平行层理方向动态抗压强度分别为29.624、24.339 MPa,煤样孔隙度达到最大,垂直层理方向煤样为7.13%,较未受冲击荷载煤样提高155%,平行层理方向煤样为9.13%,较未受冲击荷载煤样提高198%。当冲击荷载相同时,对比不同层理方向煤样孔隙度,可以发现平行层理方向煤样孔隙度均大于垂直层理方向,当冲击气压为0.3 MPa 时,对应垂直层理和平行层理方向动态抗压强度分别为22.036、18.407 MPa,平行层理方向煤样孔隙度为垂直层理方向1.35倍。孔隙度可以有效反映煤样孔容大小。结果表明,受到冲击荷载后,煤样孔容会不断增加,且在相同冲击荷载下,平行层理方向煤样孔容改变均大于垂直层理方向。

图9 不同层理方向煤样孔隙度和动态抗压强度之间的关系

Fig.9 The relationship between the porosity in both coal samples and dynamic compressive strength

由图10可知,不同层理方向煤样退汞效率会随着动态抗压强度的增大而减小,呈指数函数关系。在未受到冲击荷载时,不同层理方向煤样退汞效率均在33%左右,在受到冲击荷载后,不同层理方向煤样退汞效率出现了不同程度的减小。其中,当冲击气压为0.5 MPa时,对应垂直层理和平行层理方向动态抗压强度分别为29.624、24.339 MPa,煤样退汞效率达到最小,垂直层理和平行层理方向煤样分别为22.42%、10.28%,较未受冲击荷载煤样分别减少32%、69%。当冲击荷载相同时,对比不同层理方向煤样退汞效率,可以发现平行层理方向煤样退汞效率均大于垂直层理方向,当冲击气压为0.3 MPa时,对应垂直层理和平行层理方向动态抗压强度分别为22.036、18.407 MPa,垂直层理方向煤样退汞效率为平行层理方向2.23倍。煤样退汞效率变化反映了煤样内部孔隙结构,说明冲击荷载可以增加煤样孔容,但冲击后煤样孔容中可能存在一部分“细颈瓶”型孔。

图10 不同层理方向煤样退汞效率与动态抗压强度的关系

Fig.10 The relationship between mercury removal efficiency of both coal samples and dynamic compressive strength

3.3 煤样孔径分布

100 nm以上的煤样孔径分布可以有效反映出中孔和大孔的孔容分布情况。不同层理方向煤样孔径分布,如图11所示。由图11可知,原煤孔径分布图的最大孔容在0.005 3~0.007 1 mL/g,且孔容最大值处对应的孔径均在105 nm附近,属于大孔范围,表明煤样在受到冲击荷载后,大孔孔容出现了不同程度的增加,冲击荷载越大,冲击后煤样大孔孔容增加也就越明显。对比不同层理方向煤样孔径分布图可知,当冲击气压为0.5 MPa时,垂直层理方向煤样最大孔容为0.025 mL/g,较未受冲击荷载煤样提高472%,而平行层理方向煤样最大孔容达到了0.035 mL/g,较未受冲击荷载煤样增加492%,平行层理方向煤样孔径分布图的孔容最大值处增加比垂直层理方向更为明显。

图11 不同层理方向煤样孔径分布

Fig.11 Pore size distribution of the coal samples parallel and perpendicular to the bedding directions

4 结 论

1)煤样的动态抗压强度随着冲击荷载的增加呈线性增加,当冲击荷载相同时,垂直层理方向煤样的动态抗压强度均大于平行层理方向。

2)冲击荷载和层理方向对煤样的进退汞曲线特征、孔隙度、退汞效率和孔径分布均有影响,当冲击气压为0.5 MPa时,对应垂直层理和平行层理方向动态抗压强度分别为29.624、24.339 MPa,较未受冲击荷载相比,垂直层理方向和平行层理方向煤样进汞量分别增加188%、205%,孔隙度分别增加155%、198%,退汞效率分别减少32%、69%,孔径分布中孔容最大值分别增加472%、492%。

3)不同层理方向冲击荷载对煤样的孔隙结构的改善效果不同,当冲击荷载相同时,平行层理方向煤样的进汞量、孔隙度、退汞效率、孔容最大值,分别为垂直层理方向煤样的1.05、1.35、0.46和1.40倍。

[1] 李 胜,罗明坤,范超军,等.采煤工作面煤与瓦斯突出危险性智能判识技术[J].中国安全科学学报,2016,26(10):76-81.

LI Sheng, LUO Mingkun, FAN Chaojun, et al. Research on coal and gas outburst risk intelligent recognition in mining face[J]. China Safety Science Journal,2016,26(10):76-81

[2] 刘 健,刘泽功,高 魁,等.不同装药模式爆破载荷作用下煤层裂隙扩展特征试验研究[J].岩石力学与工程学报, 2016,35(4):735-742.

LIU Jian, LIU Zegong, GAO Kui, et al. Experimental study of extension characters of cracks in coal seam under blasting load with different charging modes[J]. Chinese Journal of Rock Mechanics and Engineering,2016,35(4):735-742.

[3] 刘 健,刘泽功,高 魁,等.深孔预裂爆破在深井高瓦斯低透气性煤层瓦斯抽采中的应用[J].中国安全生产科学技术,2014,10(5):148-153.

LIU Jian, LIU Zegong, GAO Kui, et al. Application of deep hole pre-splitting blasting to gas drainage at deep well and low permeability coal seam[J]. Journal of Safety Science and Technology,2014,10(5):148-153.

[4] 梁 冰,贾立锋,孙维吉,等.深孔预裂爆破注浆封孔材料力学特性实验[J].实验力学,2017,32(1):123-130.

LIANG Bing, JIA Lifeng, SUN Weiji , et al. Experimental study of mechanical properties for grouted sealing material in deep hole pre-splitting blasting [J]. Journal of Experimental Mechanics,2017,32(1):123-130.

[5] LIANG Cheng, GE Zhaolong, XIA Binwei, et al. Research on hydraulic technology for seam permeability enhancement in underground coal mines in China[J]. Energies, 2018, 11(2):427.

[6] CHENG Yugang, LU Yiyu, GE Zhaolong, et al. Experimental study on crack propagation control and mechanism analysis of directional hydraulic fracturing[J]. Fuel, 2018, 218:316-324.

[7] 高鑫浩,王明玉.水力压裂-深孔预裂爆破复合增透技术研究[J].煤炭科学技术,2020,48(7):318-324.

GAO Xinhao, WANG Mingyu. Study on hydraulic fracturing-deep hole pre-splitting blasting composite permeability enhancement technology [J]. Coal Science and Technology,2020,48(7):318-324.

[8] 李元林,刘 勇,王 沉,等.高瓦斯低透气性煤层深孔预裂爆破增透技术研究及应用[J].中国安全生产科学技术,2020,16(9):71-76.

LI Yuanlin, LIU Yong, WANG Chen, et al. Research and application of deep hole pre-splitting blasting technology for permeabil-ity enhancement in high gas and low permeability coal seam[J]. Journal of Safety Science and Technology, 2020,16(9):71-76.

[9] 王兆丰,席 杰,陈金生,等.底板岩巷穿层钻孔一孔多用瓦斯抽采时效性研究[J].煤炭科学技术,2021,49(1):248-256.

WANG Zhaofeng, XI Jie, CHEN Jinsheng,et al.Study on time effectiveness of gas drainage by crossing layer drilling in floor rock roadway with one hole and multi-purpose[J].Coal Science and Technology,2021,49(1):248-256.

[10] 曹树刚,李 勇,刘延保,等.深孔控制预裂爆破对煤体微观结构的影响[J].岩石力学与工程学报,2009,28(4):673-678.

CAO Shugang, LI Yong, LIU Yanbao, et al. Influence of deep-hole controlled pre-cracking explosion on microstructure of coal [J]. Chinese Journal of Rock Mechanics and Engineering, 2009,28(4):673-678.

[11] 谭 波,何杰山,潘凤龙.深孔预裂爆破在低透性高突煤层中的应用与分析[J].中国安全科学学报,2011,21(11):72-78.

TAN Bo, HE Jieshan, PAN Fenglong. Application and analysis of deep hole pre-split blasting in low permeability and high outburst coal seam[J]. China Safety Science Journal, 2011,21(11):72-78.

[12] 李守国,贾宝山,聂荣山,等.裂纹闭合对高压空气爆破冲击煤体瓦斯抽采效果影响[J].煤炭学报,2017,42(8):2026-2030.

LI Shouguo, JIA Baoshan, NIE Rongshan, et al. Effect of crack closure on the gas drainage efficiency during the impact coal seam with high pressure air blasting[J]. Journal of China Coal Society, 2017,42(8);2026-2030.

[13] 李守国,吕进国,贾宝山,等.高压空气爆破低透气性煤层增透技术应用研究[J].中国安全科学学报,2016,26(4):119-125.

LI Shouguo, LYU Jinguo, JIA Baoshan, et al. Anti-reflection technology application study of high pressure air blasting low permeability coal seam[J]. China Safety Science Journal, 2016,26(4);119-125.

[14] 鲍先凯,杨东伟,段东明,等.高压电脉冲水力压裂法煤层气增透的试验与数值模拟[J].岩石力学与工程学报,2017,36(10):2415-2423.

BAO Xiankai, YANG Dongwei, DUAN Dongming, et al. The experiment and numerical simulation of penetration of coalbed methane upon hydraulic fracturing under high-voltage electric pulse[J]. Chinese Journal of Rock Mechanics and Engineering, 2017,36(10);2415-2423.

[15] AI Dihao, ZHAO Yuechao, WANG Qifei, et al. Crack propagation and dynamic properties of coal under SHPB impact loading: experimental investigation and numerical simulation[J]. Theoretical and Applied Fracture Mechanics, 2019, 105:102393.

[16] 龚 爽,赵毅鑫,王 震,等.层理对煤岩动态裂纹扩展分形特征的影响[J].煤炭学报,2021,46(8):2574-2582.

GONG Shuang,ZHAO Yixin,WANG Zhen,et al.Effect of bedding on the fractal characteristics of dynamic crack propagation in coal rocks[J].Journal of China Coal Society,2021,46(8):2574-2582.

[17] 赵毅鑫,孙 荘,宋红华,等.煤I型动态断裂裂纹扩展规律的试验与数值模拟研究[J].煤炭学报,2020,45(12):3961-3972.

ZHAO Yixin, SUN Zhuang, SONG Honghua, et al. Crack propagation law of mode Ⅰ dynamic fracture of coal: Experiment and numerical simulation[J]. Journal of China Coal Society,2020,45(12):3961-3972.

[18] 梁为民,信豪杰,刘 恒,等.动载后层理煤样微观孔径结构特征研究[J].河南理工大学学报(自然科学版),2020,39(4):12-19.

LIANG Weimin, XIN Haojie, LIU Heng, et al. Study on the characteristics of micropore size structure of stratified coal samples after dynamic loading[J]. Journal of Henan Polytechnic University(Natural Science),2020,39(4): 12-19.

[19] 张 佳.岩石压缩能量演化规律及非线性演化模型研究[J].煤炭科学技术,2021,49(8):73-80.

ZHANG Jia.Study on evolution law of rock compression energy and nonlinear evolution model[J].Coal Science and Technology,2021,49(8):73-80.

[20] 杨健辉,李潇雅,叶亚齐,等.全轻纤维混凝土的SHPB冲击强度与耗能效应[J].振动与冲击,2020,39(2): 148-153.

YANG Jianhui, LI Xiaoya, YE Yaqi, et al. Strength and energy dissipation effect of fiber reinforced all-lightweight concrete based on SHPB impact tests[J]. Journal of Vibration and Shock,2020,39(2):148-153.

[21] H R ZOU,W L YIN,C C CAI, et al. Numerical investigation on the necessity of a constant strain rate condition according to material’s dynamic response behavior in the shpb test[J]. Experimental Mechanics, 2019, 59(4): 427-437.

[22] ZHANG Fulai, ZHU Zhiwu, FU Tiantian, et al. Damage mechanism and dynamic constitutive model of frozen soil under uniaxial impact loading[J]. Mechanics of Materials, 2020, 140(1):103211-103217.

[23] AI Dihao, ZHAO Yuechao, WANG Qifei, et al. Experimental and numerical investigation of crack propagation and dynamic properties of rock in SHPB indirect tension test[J]. International Journal of Impact Engineering, 2019, 126(4):135-146.

[24] 刘文岗,姜耀东,周宏伟,等.冲击倾向性煤体的细观特征与裂纹失稳的试验研究[J].湖南科技大学学报(自然科学版),2006(4):14-18.

LIU Wengang, JIANG Yaodong, ZHOU Hongwei, et al. Experimental study on outburst proneness coal seam of meso character and crack destabilization[J]. Journal of Hunan University of Science & Technology(Natural Science Edition),2006(4):14-18.

[25] 顾熠凡,王兆丰,戚灵灵.基于压汞法的软硬煤孔隙结构差异性研究[J].煤炭科学技术,2016,44(4):64-67.

GU Yifan, WANG Zhaofeng, QI Lingling. Study on porous structure difference of soft coal and hard coal based on mercury intrusion method[J]. Coal Science and Technology,2016,44(4);64-67.