Full-space multi-parameter cooperative monitoring of failure hierarchy characteristics of mining coal seam floor

我国中东部浅部煤炭资源日益枯竭,伴随开采深度逐渐增加,煤炭资源的安全开采受奥陶系灰岩水威胁日趋严重。 煤层开采导致底板局部岩体发生塑性变形而丧失阻隔水能力,煤层底板破坏深度是带压开采评价以及奥灰水害治理层位确定的重要内容。 近年来,国内学者针对煤层底板破坏深度监测开展了大量研究[1-4]。 朱术云、段宏飞等[5-6]采用应力应变传感器对煤层底板破坏深度进行了实测研究;张平卿[7]采用“一发双收”探头进行了底板破坏深度的超声波探测;孙建等[8]统计了煤层采动过程中底板岩体的微震事件,研究指出倾斜工作面煤层底板呈“勺形”破坏形态;刘超等[9]通过微震监测得出底板岩体破裂事件主要集中在超前支承压力增大区和采空区应力低值区;刘志新等[10]提出了环工作面电磁法观测系统,用于监测工作面底板突水危险性;宋文成等[11]采用双端封堵测漏装置对底板破坏深度进行了探测;王莹等[12]通过对比采动前后覆岩电阻率变化,研究覆岩破坏特征;笔者等[13-14]综合采用钻孔漏失量观测法和钻孔窥视法对覆岩破坏高度进行监测;王厚柱等[15]采用直流电法对近距离煤层重复采动底板破坏深度进行监测,监测的下行开采过程中采空区下的煤层底板破坏深度小于预计值;王朋朋等[16]借助微震监测和承压水水位监测数据,为研究底板突水危险性提供新途径;文献[17-19]针对不同地质采矿条件采用微震方法对底板破坏深度、裂隙演化进行了监测。 综合分析,国内外学者针对煤层底板破坏、底板突水危险性进行了较为全面的监测,但是多为一种或两种手段进行监测,监测内容相对较为单一。 从煤矿水害的精细化研究角度出发,距离煤层底板距离不同,采动破坏程度也存在较大差异,不仅底板采动导水裂隙能够诱发水害事故,甚至产生微小裂隙甚至应力变化底板岩体也极易导通隐伏构造,从而诱发底板突水事故。 目前,关于该方面的研究相对较少。

为此,基于底板钻孔注水试验、钻孔窥视、光纤感知测试和瞬变电磁4 种方法的基本原理与特点,提出了点-线-面全空间多参量协同监测模式,并对煤层底板采动扰动破坏程度进行重新划分,结合现场工程实测案例进行了验证。

综合煤层底板破坏深度各监测方法的基本原理并结合采动煤层底板破坏特征,考虑采动破坏底板裂隙的可视化和导水性、采动底板应力应变、采动底板物性变化等多参量特征,优选了钻孔注水、钻孔窥视、钻孔分布式光纤感知和瞬变电磁4 种探测方法,以点-线-面全空间和动静结合的方式,监测获取采动底板破坏深部和特征,并实现多种监测方法的互相验证。

1.1.1 钻孔注水试验法

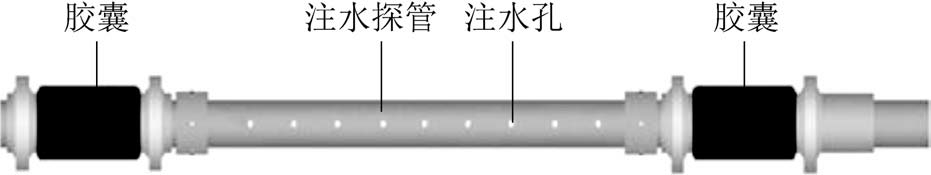

钻孔注水量变化反映了底板岩层渗透性或裂隙发育状况的变化,对比采动前后的钻孔注水量可获取煤层底板采动导水破坏深度。 该方法主要借助双端堵水器进行实现,整个观测仪器由双端堵水器、连接管路、控制台3 部分组成,如图1 所示。 双端堵水器由2 个起胀胶囊和注水探管组成。 连接管路有2条:起胀管路和注水管路。 控制台也是对应2 个:起胀控制台和注水控制台。 一般每1 m 为一个观测段,通过高压气管将压力输入双端堵水器两端的胶囊,在一个相对封闭的空间进行注水,测取该空间的漏失量。 测定完成后,停止注水,并释放双端堵水器的气压;继续向钻孔底板深部推进1~2 m,再次重复双端堵水器充气→注水→停水→放气步骤,从而获取不同层位的底板破坏程度。

图1 双端堵水器结构示意

Fig.1 Structure diagram of double end water plug

1.1.2 钻孔窥视法

钻孔窥视法是将自带光源的防水高清摄像探头放入已施工的底板钻孔,逐段捕获钻孔中不同深度的地质构造、裂隙发育、水位等全景图片和视频,从而为底板采动破坏裂隙演化特征和发育深度定量化确定提供直观的图像信息和资料。

1.1.3 钻孔分布式光纤监测法

钻孔分布式光纤监测法主要采用基于布里渊散射原理分布式光纤感测技术来实现底板岩层变形监测。 布里渊光时域反射技术是利用分析光纤中后向散射光的方法测量光纤传输损耗和各种结构缺陷引起的结构性损耗,通过显示损耗(散射)与长度的关系来测量外界信号场分布于光纤下的扰动信息。 将分布式光纤通过PVC 管放入底板破坏深度观测钻孔,采用钻孔注浆将光纤与钻孔岩壁耦合起来。 在监测过程中,通过采集采动过程中变形数据可连续获取煤层底板不同深度的底板破坏情况[20-21]。

1.1.4 瞬变电磁法

瞬变电磁法是探测介质电阻率的一种方法,从而获取底板裂隙发育特征。 一般情况下分别在工作面回采前后,在邻近巷道按10 m 点距、以0 ~90°全角度进行数据采集,通过数据去噪处理、时深转换处理,得到各测线视电阻率断面图。

1)监测空间上实现点-线-面、动静结合监测。采用钻孔注水试验并结合钻孔窥视的手段,可获取某一位置、某一深度的采动煤层底板裂隙发育和导水特征,该裂隙发育特征为静态分布特征(单一时刻的);采用光纤感知测试技术可获取某一位置、不同深度、离工作面不同距离、不同回采阶段的煤层底板变形特征,该特征为动态分布特征;采用瞬变电磁法,则可获取整个回采工作面不同位置、不同深度的采动煤层底板裂隙发育特征,该裂隙发育特征为静态分布特征。

2)监测内容上实现直接或间接获取裂隙发育等多参量特征。 从监测内容方面,采用钻孔注水试验法获取采动煤层底板不同层位的岩体漏失量,间接获取煤层底板裂隙发育情况和导水性;采用钻孔窥视法直接获取采动煤层底板不同层位的裂隙发育特征;采用分布式光纤探测法,获取采动煤层底板应变变化量,间接分析煤层底板破坏特征,即裂隙发育特征,尤其是微小裂隙的发育特征。 采用瞬变电磁法,获取采动煤层底板岩体因采动影响导致的物性差异,间接获取煤层底板采动扰动范围。

基于上述设备监测原理和思路,构建了如图2和图3 所示的煤层底板采动扰动破坏范围的全空间多参量协同监测模式。 采用钻孔注水试验法和钻孔窥视法,进行底板裂隙分布的点式、静态监测;采用分布式光纤探测,线式、动态地获取底板拉伸或剪切变形,根据变形量判断底板破坏特征;采用瞬变电磁法进行面式、静态获取底板岩体因采动引起的物性变化,用于分析煤层底板采动扰动破坏范围,从监测内容上方法上,4 种监测方法可实现煤层底板变形破坏的多参量协同监测;从探测方法上,4 种监测方法获取的底板破坏或扰动破坏程度从纵向上是逐渐递进的;从监测空间上,可以看出钻孔注水试验法、钻孔窥视法、分布式光纤探测法和瞬变电磁法可全空间获取煤层底板变形破坏特征,而且范围是逐渐增大的;从监测特性上,4 种监测方法可实现煤层底板破坏的动静态监测。 协同监测模式为采动煤层底板破坏范围的层次性划分提供了依据。

图2 底板破坏深度全空间多参量协同监测模式

Fig.2 Full-space multi-parameter cooperative monitoring mode of bottom damage depth

图3 点-线-面全空间多参量监测布置方式

Fig.3 Multi-parameter monitoring arrangement in line-plane

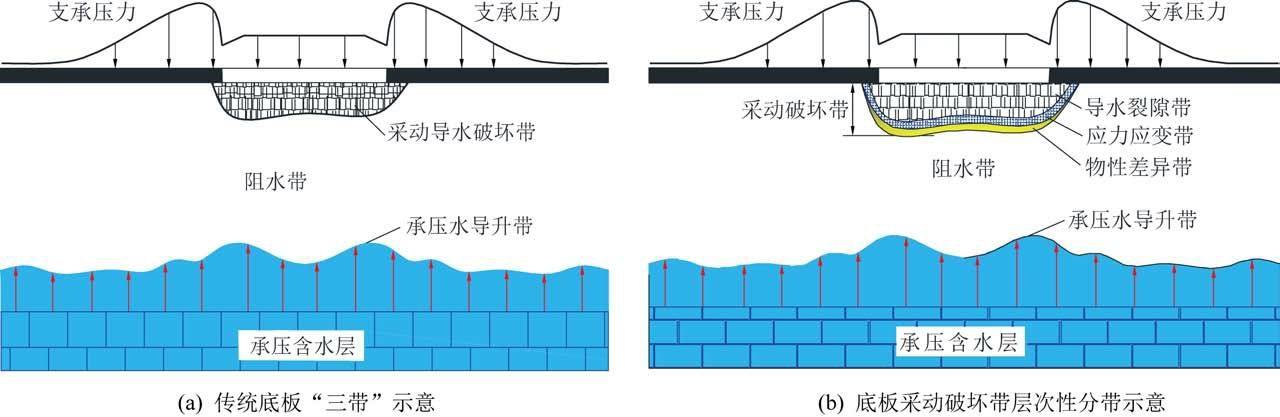

传统的“下三带”理论将煤层底界面至含水层顶界之间的岩层划分为底板采动导水破坏带、底板阻水带和承压水导升带,划分仅仅依据冲洗液漏失量单一指标确定。 然而,我们通过上述不同监测方法获取的反映煤层底板破坏程度的信息则存在较大的差异。 注水试验和钻孔窥视是确定煤层底板采动导水破坏深度的重要手段,可直接获取了采动裂隙的宽度、长度等参数以及导水特性;底板岩石受采动应力影响,应变达到程度决定了底板岩体发育的裂隙的导水性能,光纤探测法则主要通过获取底板采动应力应变来较好地捕捉微小裂隙发育特征;受采动影响后的岩体由于其内部产生相应的应力应变变化,采用瞬变电磁法则可获取底板采动后岩体导电性和导磁性差异变化,其物性差异相比于应力应变变化更为灵敏[22],同时考虑到物探体积效应等影响,因此可获取相比于应力应变更大范围的底板采动影响范围。

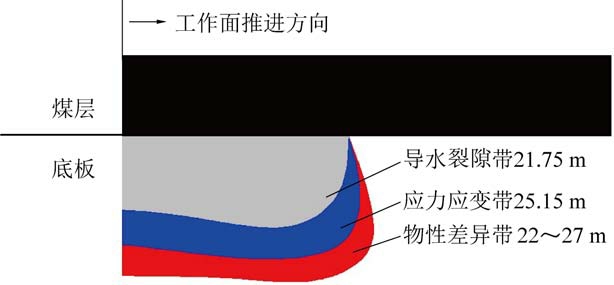

综合分析,发现煤层底板自受采动影响,从多参量角度考虑上而下具有更加明显的层次性特征,而3 种监测方法依据其探测原理获得的底板采动影响范围呈现依次增大的特点。 因此,根据不同参量指标并结合传统“下三带”理论,提出将传统的“下三带”中的底板采动导水破坏带进行精细化层次划分,从裂隙导水性、拉伸剪切应变、采动岩层物性3方面,由上而下划分为导水裂隙带、应力应变带和物性差异带,这“三带”的范围逐渐增大,合称采动破坏带。 导水裂隙带为底板受采动影响的、可导水的裂隙发育范围;应力应变带为底板受采动影响而发生拉伸剪切应变范围,不仅包含导水裂隙还包含不具备导水性能的微小裂隙;物性差异带为受采动影响导致的底板岩体而发生的物性改变的范围,相比于应力应变更大范围。 新定义的采动破坏带范围大于传统的底板采动导水破坏带,局部涵盖了底板阻水带,具体如图4 所示。

图4 煤层底板受采动影响分带模型

Fig.4 Stratified zoning of coal seam floor affected by mining

试验监测区平朔矿区位于宁武煤田北部,地层由老到新分别为奥陶系、石炭系、二叠系、新近系、第四系。 含煤地层为石炭系太原组、本溪组及二叠系山西组,主采太原组9 煤,实测的110 工作面倾向长度为248.5 m,平均埋深377.0 m,煤厚为11.9 m,倾角5°,底板以粉砂岩、泥岩、中细砂岩为主。 奥灰含水层距离煤层底板约50 m,工作面回采过程中存在底板突水危险。 基于多参量全空间监测原理,综合考虑研究区地质采矿条件,分别采用钻孔注水法、钻孔窥视法、分布式光纤探测法和瞬变电磁法进行了底板破坏监测。

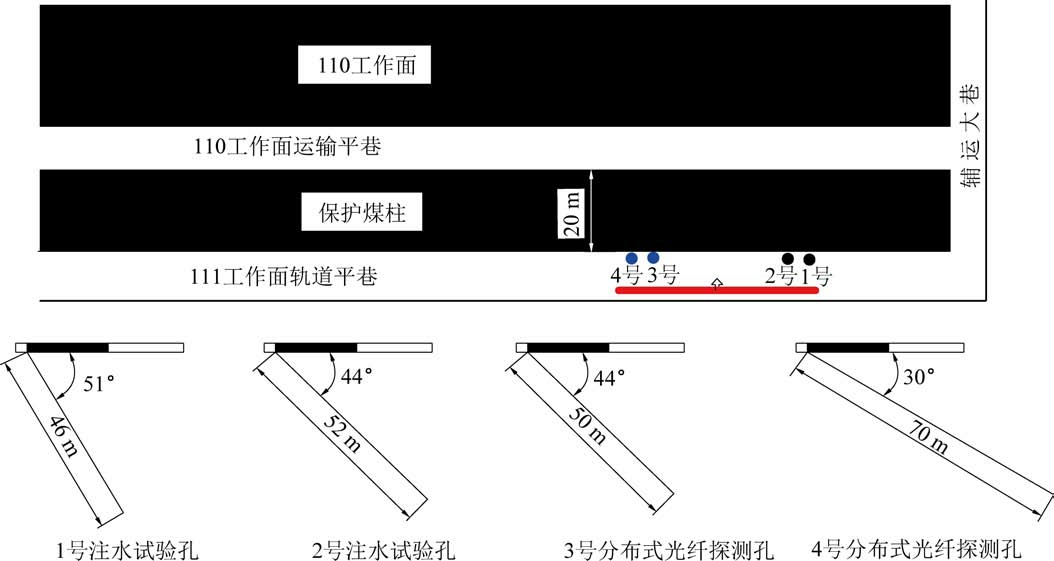

共布置2 个注水孔在距巷口450 m 位置,待工作面推过设计钻孔位置5 d 后,施工该组钻孔并进行注水试验和钻孔窥视观测。 布置2 个分布式光纤探测孔在距巷口900 m 的位置,待工作面推进至距离设计钻孔位置100 m 时,施工该组钻孔并埋设光纤传感器并开始观测,直至工作面推过钻孔位置100 m 后结束观测。 瞬变电磁法探测共进行2 次,首次观测在工作面推进至距离采区辅运大巷(图5)1 000 m 时,末次观测为工作面回采结束,具体布置方案如图5 所示(1、2 号孔为注水试验孔,3、4 号孔为分布式光纤探测孔;钻孔是在111 工作面轨道平巷向110 工作面采空区的底板方向施工的;钻孔的倾角是以煤层为水平方向,将斜向110 工作面采空区底板的角度作为标识)。

图5 监测钻场布置示意

Fig.5 Schematic layout of monitoring drill yard

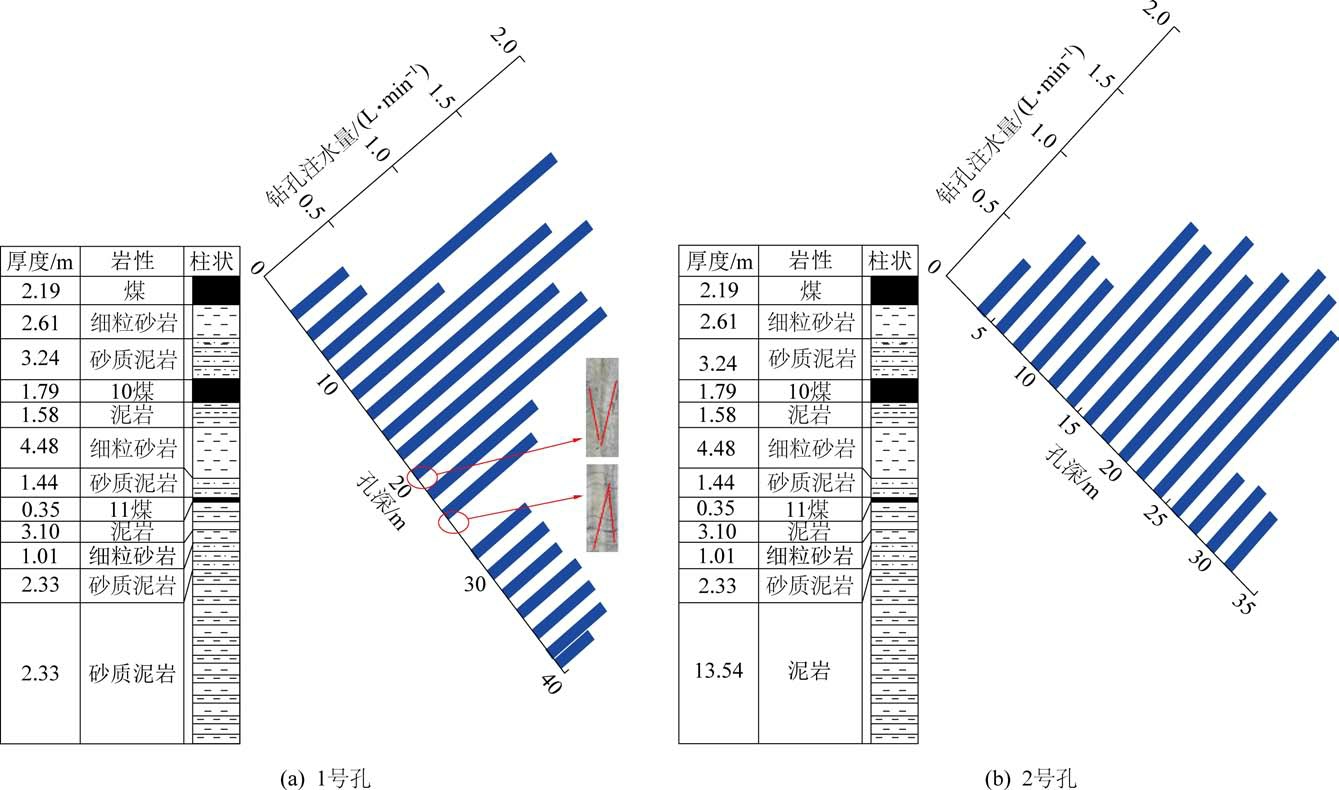

采用双端堵水器对煤层底板不同深度的注水量进行监测分析,同时采用钻孔窥视仪对底板采动裂隙发育特征进行探测,获取煤层底板裂隙发育特征和导水性如图6 所示。

从图6a 中可以看出,靠近煤层底板的岩性为泥岩、泥质石灰岩,整体漏失量相对较小,而距离煤层底板约6 m 范围为11 煤,该煤层含少量方解石脉,夹矸多为泥岩,原生裂隙相对较为发育,整体漏失量较大,最大为1.72 L/min。 据钻孔窥视发现,该层岩体裂隙相对发育。 距煤层底板17.68 m 处为泥岩,该层位受泥质成分影响,渗透性能相对较差,距离煤层底板18.64 m 处的采动裂隙岩体漏失量为0.82 L/min。 而距煤层底板21.75m 处的采动裂隙岩体漏失量明显减小,其漏失量为0.42 L/min。 结合钻孔注水漏失量趋势来看,判断煤层底板采动破坏深度为18.64~21.75 m。 同时,从图6 中钻孔窥视图可以看出,钻孔深度20 m 位置的底板采动裂隙分布特征为较为明显的剪切裂隙,钻孔探测深度26 m 左右的同样产生较大倾角的剪切裂隙。 考虑该处钻孔倾角等因素,确定煤层底板破坏深度为20.02 m,与采动裂隙岩体漏失量基本吻合。 综合分析认为该处受采动支承压力影响,煤层底板破坏深度为20.02~21.75 m。

同理,从图6b 中可以看出,区域煤层底板漏失量较大的区间主要集中在孔深12 ~26 m,钻孔漏失量介于1.24~1.64 L/min,对应煤层底板破坏深度为9.72~18.05 m。 距离煤层底板15.28 m 的岩体漏失量最大,说明该处煤层底板破坏较为严重。 距煤层底板19.44 m 漏失量相对较小,说明该层位底板岩体完整性相对较好。 综合分析认为该处煤层底板破坏深度为18.05~19.44 m。

图6 110 工作面注水量监测变化

Fig.6 Monitoring change map of water injection of 110 working face

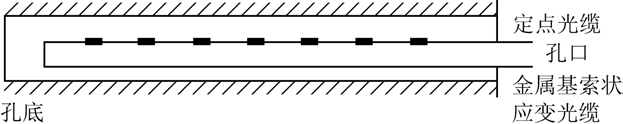

分布式光纤监测孔在每个钻孔内分别安装金属基索状光缆和5 m 金属基索状高强定点感测光缆,两根光缆底部U 型回路熔接串联,具体布设安装方案如图7 所示。 将金属基索状光缆和5 m 金属基索状高强定点感测光缆2 种光纤放入底板施工的钻孔中,并进行水泥浆封堵,与底板岩体较好地耦合在一起。监测钻孔与工作面不同距离的光纤变形参数,通过反演计算获取底板变形破坏程度,具体如图8 所示。

图7 光纤监测孔设计示意

Fig.7 Design of Optical Fiber Monitoring Hole

图8 应变曲线和岩层柱状图对应示意

Fig.8 Schematic illustration of strain curve of and histogram of rock stratum

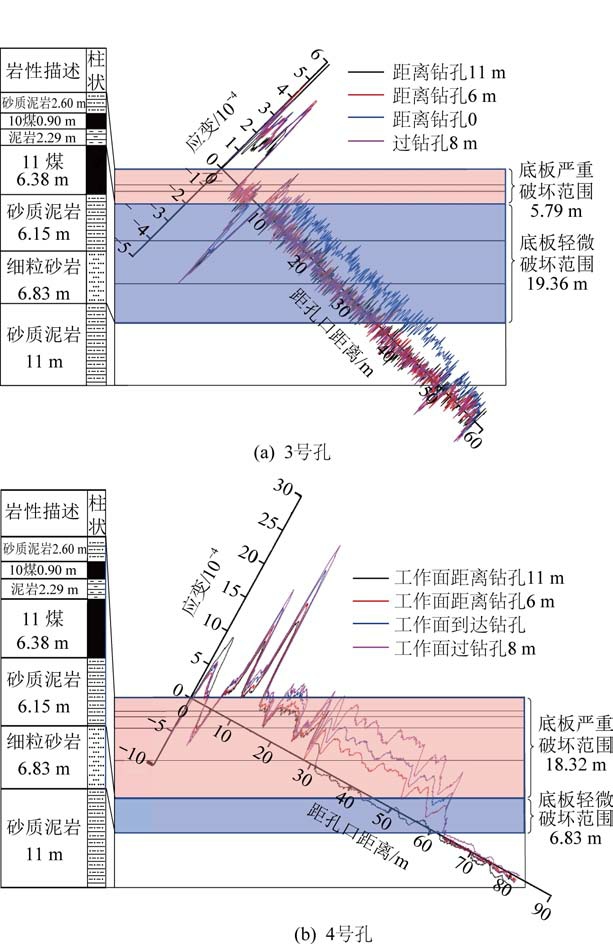

1)3 号监测孔。 3 号监测孔的数据变化和岩层柱状图的对应如图8a 所示,在工作面推进至钻孔11 m 之前,应变曲线整体无变化,围绕初始值波动;当推进至距离钻孔11 m 处时,孔口处砂质泥岩和10 号煤底板表现为拉应变,最大值约3×10-4,11 号煤上部受超前应力影响初步显现压应变,最大应变约-4×10-4;当工作面推进至钻孔附近时,深部岩层相应显现出拉应变,平均应变约2×10-4,应变曲线呈现平台状,说明深部岩层存在拉伸破坏区,对应距离为钻孔斜长的15~35 m 处;工作面推进超过钻孔8 m 时,深部岩层的应变曲线由拉应变变为初始无应变状态,推测原因是在采动应力影响下钻孔锚固体已经破碎,和光纤的耦合性能变差,导致钢绞线光纤发生回弹所致。 由图8a 可知,底板以下弹性模量较小的岩层依次为:砂质泥岩层、10 号煤层、泥岩层、11 号煤层、砂质泥岩层,在垂深6.79 m 范围内的底板岩层内,光纤的平均应变超过了4×10-4,可以认为该范围内的岩层已经产生破坏。 该范围内下方的岩层为细粒砂岩层和砂质泥岩层,岩层内部的平均应变为2×10-4,未超过破坏所需的应变1×10-3,但认为该处岩层受到了工作面开采的扰动影响,也发生了轻微破坏现象。

2)4 号监测孔。 4 号监测孔的数据变化和岩层柱状图的对应如图8b 所示,在工作面推进至钻孔11 m 之前,应变曲线整体无变化,围绕初始值波动,在工作面推进至距离钻孔11 m 处时,孔口处砂质泥岩、10 号煤、泥岩层由于底板隆起表现为拉应变,最大应变约2.7×10-3,砂质泥岩层受超前应力影响初步显现压应变,最大应变约-5.5×10-4;在工作面推进至距离钻孔6 m 处时,深部的11 号煤、砂质泥岩、细粒砂岩层在垂直应力的作用下也表现为拉应变,平均应变约3×10-4,随着工作面不断推进至距离钻孔附近时,深部的11 号煤、砂质泥岩、细粒砂岩层的拉应变曲线进一步增大,对应距离为钻孔斜长的30~60 m 处,平均应变约5×10-4;工作面超过钻孔8 m 时,采空区下部的深部岩层拉应变继续增大,平均应变约为8×10-4,对应钻孔斜长60 m 之后的岩层基本无应变变化,没有受到开采扰动的影响。 由图8b可知,四号孔的底板以下弹性模量较小的岩层依次为:砂质泥岩层、10 号煤层、泥岩层、11 号煤层、砂质泥岩层,在垂深18.32 m 范围内的底板岩层内,光纤的最大应变为2.6×10-3,平均应变为1.3×10-3,可以认为该范围内的岩层已经产生破坏。 该范围内下方的细粒砂岩层高度为6.83 m,属于弹性模量较大的岩层,岩层内部的平均应变为(5 ~8)×10-4,未超过破坏所需的应变10-3,但认为该处岩层受到了工作面开采的扰动并发生轻微破坏。

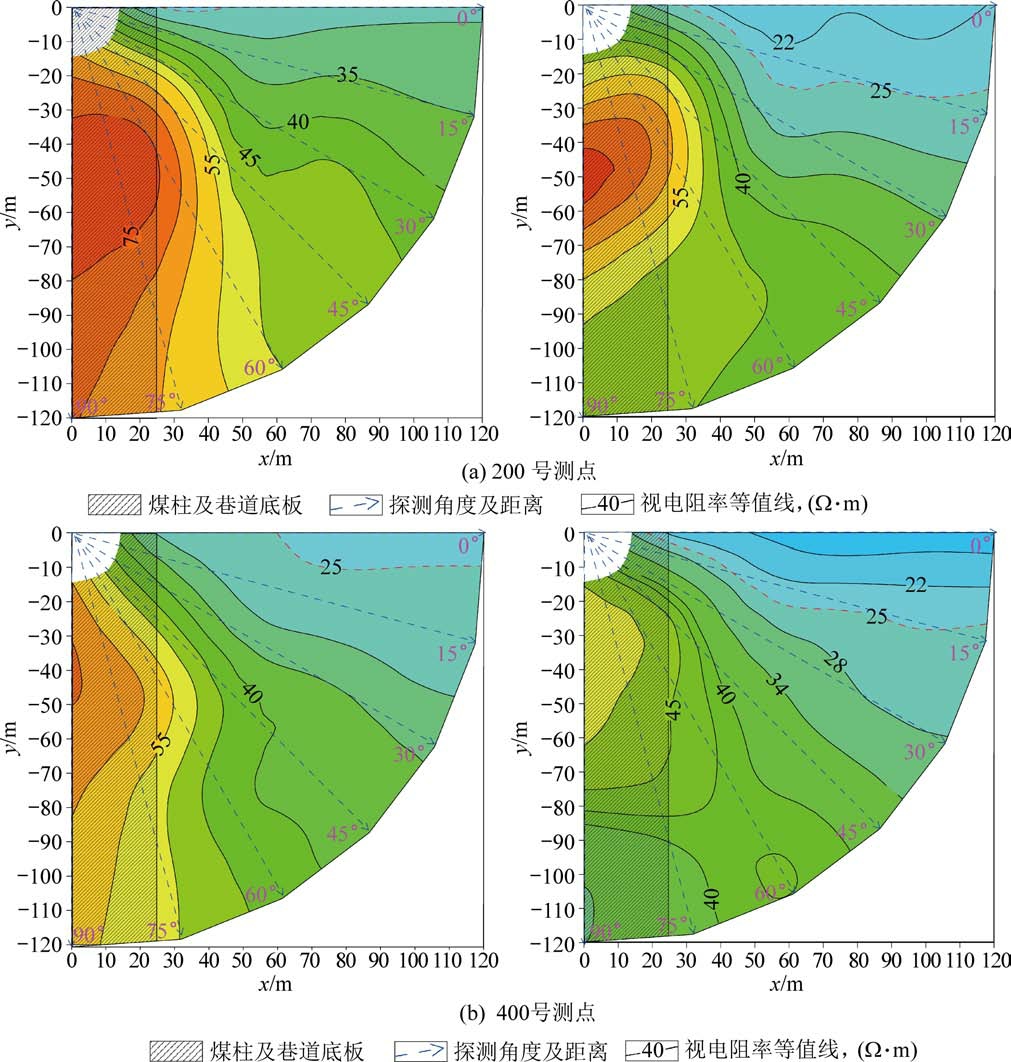

基于全区各测点不同角度视电阻率对比,以视电阻率25 Ω·m 作为采前、后对比分析的标准。 图9 中各个角度及各个测点采前采后视电阻率剖面特征对比表明(图9 中角度为以110 工作面煤层底板角度取为0°,顺时针旋转的角度),9 号煤层底板受采动影响,视电阻率变化呈现出由采动前的相对高阻转化为采动后的相对低阻反映。 基于各角度视电阻率剖面揭示的采动影响视电阻率转换临界位置的垂直深度在22~27 m。 因此,综合110 工作面9 煤采动前后瞬变电磁法探测结果显示,9 煤底板受采动影响破坏范围区间在22~27 m。

图9 110 工作面9 煤200 号和400 号测点采前和采后视电阻率剖面对比

Fig.9 Comparison of apparent resistivity profiles between pre-mining and post-mining of measuring point No.9 coal 200 and 400 in No.110 working face

由注水试验和钻孔窥视结果,在底板22 m 以浅范围内岩层受采动应力作用,发生剧烈的塑性变形而破坏严重,此范围内底板岩体发育导水裂隙,超过这一深度底板岩层受矿压扰动程度减弱,岩体虽发生微型破裂但导水性明显减弱甚至不导水。 由钻孔光纤感知结果出,煤层底板22 m 以浅范围应变值较大,此范围内岩体导水性较好,受底板采动应力递减传递的影响,在垂深22 ~25 m,岩体受采动影响较小,表现为低应变值,一般会发育微小裂隙,但其导水性要远小于浅部底板岩体。 因此,光纤感知法的监测范围更能清楚直观地反映出煤层底板受开采扰动深度的有限性和底板采动变形破坏随深度增加递减的现象。 由瞬变电磁监测点视电阻率在底板空间分布规律可知,受采动影响底板岩体变形规律呈现由浅至深逐渐减小的现象,其采动影响物性差异分界线在距离底板垂深27 m 左右。

综合上述监测结果分析可知,110 工作面导水裂隙带深度为21.75 m、应力应变带为25.15 m、物性差异带为22~27 m,该区域煤层底板变形破坏特征明显,“三带”划分模型基本保持一致,具体如图10所示。 应力应变带较好地补充了微小裂缝监测范围,物性差异带进一步丰富了底板采动扰动范围。

图10 110 工作面底板采动扰动破坏层次性分带实测

Fig.10 Measurement of the sub-band of mining disturbance damage of No.110 working face floor

1)分析了钻孔注水试验法、钻孔窥视法、光纤感知测试技术、瞬变电磁法的基本原理和特性,从“点-线-面”、动静结合以及多参量指标依据的角度,构建了采动煤层底板破坏深度全空间多参量协同监测模式。

2)分别从导水裂隙发育特征、底板应力应变特征、物性差异特征进行分析,根据煤层底板采动破坏程度将煤层底板受采动影响岩层按层次性特征,划分为导水裂隙带、应力应变带和物性差异带。

3)以平朔9 煤某工作面为实测对象,分析得出该工作面导水破坏带为21.75 m、应力应变带为25.15 m、物性差异带为22 ~27 m,较好地验证了底板采动破坏层次性划分特征。

[1] 余国锋,袁 亮,任 波,等.底板突水灾害大数据预测预警平台[J]. 煤炭学报,2021,46(11):3502-3514.YU Guofeng,YUAN Liang,REN Bo,et al. Big data prediction and early warning platform for floor water inrush disaster[J].Journal of China Coal Society, 2021,46(11):3502-3514.

[2] 石 磊.高压含水层上工作面底板变形破坏特征研究[J].煤矿安全,2021,52(7):181-186,192.SHI Lei. Research on deformation and failure characteristics of floor of working face on high pressure aquifer[J]. Safety in Coal Mines, 2021, 52(7): 181-186, 192.

[3] 翟晓荣,吴基文,张红梅,等.基于流固耦合的深部煤层采动底板突水机理研究[J].煤炭科学技术,2017,45(6):170-175.ZHAI Xiaorong,WU Jiwen,ZHANG Hongmei,et al.Study on wa⁃ter-inrush mechanism of mining floor of deep coal seam in mine shaft based on fluid-solid coupling[J]. Coal Science and Technol⁃ogy, 2017, 45(6):170-175.

[4] 赵洪宝,刘一洪,李金雨,等.孤岛煤柱下底板岩体损伤过程与分区破坏特征分析[J].中国矿业大学学报,2021,50(5):963-974.ZHAO Hongbao,LIU Yihong,LI Jinyu,et al. Analysis of damage process and zonal failure characteristics of rock mass under floor of isolated coal pillar[J].Journal of China University of Mining &Technology, 2021,50(5):963-974.

[5] 段宏飞.采动过程中煤层底板破坏特征及破坏深度分析[J].煤炭科学技术,2014,42(5):17-20.DUAN Hongfei. Analysis of failure characteristics and depth of coal seam floor during mining [J]. Coal Science and Technology ,2014,42(5):17-20.

[6] 朱术云, 曹丁涛, 岳尊彩,等. 特厚煤层综放采动底板变形破坏规律的综合实测[J]. 岩土工程学报, 2012, 34(10):1931-1938.ZHU Shuyun, CAO Dingtao, YUE Zuncai, et al. Comprehensive Measurement of deformation and failure law of fully mechanized mining floor in special thick coal seam [ J]. Journal of Geotechnical Engineering ,2012,34(10):1931-1938.

[7] 张平卿.基于超声波技术的采煤扰动底板破坏深度探测[J].煤炭科学技术,2015,43(5):118-121.ZHANG Pingqing. Detection on floor failure depth caused by mining disturbances based on ultrasonic technology [J]. Coal Science and Technology,2015,43(5):118-121.

[8] 孙 建,王连国,唐芙蓉,等.倾斜煤层底板破坏特征的微震监测[J].岩土力学,2011,32(5):1589-1595.SUN Jian, WANG Lianguo, TANG Furong,et al. Microseismic monitoring failure characteristics of inclined coal seam floor[J].Rock and Soil Mechanics,2011,32(5):1589-1595.

[9] 刘 超,吴顺川,程爱平,等.采动条件下底板潜在导水通道形成的微震监测与数值模拟[J]. 北京科技大学学报,2014,36(9):1120-1135.LIU Chao, WU Shunchuan, CHENG Aiping, et al. Microseismic monitoring and numerical simulation of the formation of water inrush pathway caused by coal mining[J].Journal of University of Sceince and Technology Beijing,2014,36(9):1120-1135.

[10] 刘志新,王明明.环工作面电磁法底板突水监测技术[J]. 煤炭学报,2015,40(5):1117-1125.LIU Zhixin,WANG Mingming. Study on encircling face electro⁃magnetic method for monitoring coal face floor inrush[J].Journal of China Coal Society,2015,40(5):1117-1125.

[11] 宋文成,梁正召.承压水上开采倾斜底板破坏特征与突水危险性分析[J].岩土力学,2020,41(2):624-634.SONG Wencheng, LIANG Zhengzhao. Investigation on failure characteristics and water inrush risk of inclined floor mining above confined aquifer[J].Rock and Soil Mechanics,2020,41(2):624-634.

[12] 王 莹,梁德贤,翟培合.采动影响下煤层覆岩电性变化规律研究[J].煤炭科学技术,2015,43(5):122-125,105.WANG Ying, LIANG Dexian, ZHAI Peihe. Study on electrical property variation law of overburden strata above seam under min⁃ing influences[J].Coal Science and Technology,2015,43(5) :122-125,105.

[13] 张玉军,宋业杰. 浅埋煤层综放开采覆岩破坏高度与特征[J].煤矿开采,2014,19(6):21-24.ZHANG Yujun, SONG Yejie. Overlying strata failure height and characteristic of full-mechanized caving mining in shallow-buried coal-seam[J].Coal Mining Technology,2014,19(6):21-24.

[14] 张玉军,李凤明.高强度综放开采采动覆岩破坏高度及裂隙发育演化监测分析[J].岩石力学与工程学报,2011,30(S1):2994-3001.ZHANG Yujun, LI Fengming. Monitoring analysis of fissure de⁃velopment evolution and height of overburden failure of high ten⁃sion fully-mechanized caving mining[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(S1):2994-3001.

[15] 王厚柱,鞠远江,秦坤坤,等. 深部近距离煤层开采底板破坏规律实测对比研究[J]. 采矿与安全工程学报,2020,37(3):553-561.WANGHouzhu, JU Yuanjiang, QIN Kunkun, et al. A comparative study on floor failure law in deep and short-distance coal seam mining[J].Journal of Mining & Safety Engineering,2020,37(3): 553-561.

[16] 王朋朋,赵毅鑫,姜耀东,等.邢东矿深部带压开采底板突水特征及控制技术[J].煤炭学报,2020,45(7):2444-2454.WANG Pengpeng, ZHAO Yixin, JIANG Yaodong,et al. Charac⁃teristics and control technology of water inrush from deep coal seam floor above confined aquifer in Xingdong Coal Mine[J].Journal of China Coal Society, 2020, 45(7):2444-2454.

[17] 靳德武,段建华,李连崇,等.基于微震的底板采动裂隙扩展及导水通道识别技术研究[J].工程地质学报,29(4):962-971.JINDewu, DUAN Jianhua, LI Lianchong, et al. Microseismicity based research for mining induced fracture propagation and water pathway identification technology of floor[J]. Journal of Engi⁃neering Geology,2021,29(4):962-971.

[18] 原富珍,马 克,庄端阳,等.基于微震监测的董家河煤矿底板突水通道孕育机制[J].煤炭学报,44(6):1846-1856.YUAN Fuzhen, MA Ke, ZHUANG Duanyang, et al. The gestation mechanism of Dongjiahe Coal Mine based on microseismic monitoring [J]. Journal of China Coal Society,44 (6): 1846-1856.

[19] 王 悦,于 水,王苏健,等.微震监测技术在煤矿底板突水预警中的应用[J].煤炭科学技术,2018,46(8):68-73.WANG Yue,YU Shui,WANG Sujian,et al.Application of micro⁃seismic monitoring technology in water inrush warning of coal mine floor[J]. Coal Science and Technology,2018,46(8):68-73.

[20] 孙斌杨,张平松.基于DFOS 的采场围岩变形破坏监测研究进展与展望[J].工程地质学报,2021,29(4):985-1001.SUN Binyang,ZHANG Pingsong.Research progress and prospect of surrounding rock deformation and failure monitoring in stope based on DFOS [J]. Journal of Engineering Geology,2021,29(4):985-1001.

[21] 张平松,刘 畅,欧元超,等.准格尔煤田特厚煤层开采底板破坏特征综合测试研究[J].煤田地质与勘探,2021,49(1):263-269.ZHANG Pingsong, LIU Chang, OU Yuanchao, et al.Comprehensive testing research on floor damage characteristics of mining extra-thick seam inJungar Coalfield[J]. Coal Geology &Exploration,2021,49(1):263-269.

[22] 于 萍,冯永革,赵鸿儒. 岩石综合物性差异与变化的特征[J].地震学报,2001,23(5):541-547.YU Ping, FENG Yongge, ZHAO Hongru. Characteristics of Physical Differences and Changes in Rock Synthesis [J].Acta Seismologica Sinica,2001,23(5):541-547.