Experimental study on mechanical properties of sandstone with single fracture under fully-mechanized top-coal caving mining stress path

综放开采已经成为厚煤层高效开采方法之一。工作面前方的顶板岩体在综放开采过程中经历了从原岩应力、围压σ3递减(卸荷)而轴向应力差(σ1-σ3)升高到破坏卸荷的完整采动力学过程[1-2],从而形成有别于常规三轴压缩的应力路径。 工作面顶板多为灰岩、砂岩或者其他硬度较大的岩体,并同时受到地质构造和工程扰动的影响:顶板岩体经过漫长的地质作用,内部产生包括裂隙、节理、孔隙、孔洞等天然缺陷;实际生产中为解决坚硬顶板不易垮落的现象,采取水力压裂、工程爆破等弱化顶板的技术和方法使顶板产生人工裂隙[3-4]。 以上缺陷的存在破坏了岩体的原有结构,对岩石力学性能有显著影响[5-9]。 随着工作面向前推进,这些含裂隙岩体的强度、变形特征和裂纹扩展行为受到影响。 同时,综放开采工作面前方岩体受采动作用后形成大量裂隙并相互贯穿,岩体渗透率显著增加,瓦斯流动速度加快[10]。 含裂隙岩体不仅为瓦斯抽采创造了有利条件,也是导致顶底板事故和诱发煤与瓦斯突出等灾害事故的重要因素。 因此含裂隙岩体的力学性能和失稳破坏规律引起了学者们极大的关注。 汪中林[11]对含不同长度和不同倾角度预制裂隙的类岩石进行单轴压缩试验,发现会在预制裂隙尖端向上和向下萌生一条贯穿性主裂纹,试样破坏形式均为拉伸破坏;文献[12-13]模拟了裂隙试件单轴压缩下次生裂隙的扩展过程,结果表明裂纹在原裂隙端点附近萌生而非端点,最终产生竖直张拉裂纹曲面将试件劈开;肖桃李等[14]研究了三轴应力作用下单裂隙类岩石的破坏行为,发现围压大小主要影响试样破坏模式,预制裂隙倾角是试样起裂的关键,裂隙长度主要影响裂纹扩展规模;韩建新等[15]对贯穿裂隙岩体展开了三轴试验,基于库仑强度准则建立了贯穿裂隙岩体强度和破坏方式的确定方法;魏元龙等[16]对含裂隙页岩展开三轴循环加卸载试验研究,结果表明含裂隙页岩的破坏形式主要为混合破坏,呈现出拉剪贯通模式。 在测试岩体试件力学性能和细观结构上,文献[17-18]通过声发射实时监测单轴压缩下含裂纹试件的裂纹扩展特征,岩石类脆性材料的压剪断裂过程具有明显的阶段性,声发射事件在不同应力水平时变化很大,随加载过程的变化表现为3 个阶段;YANG 等[19]通过摄影监测和声发射技术研究单裂隙脆性砂岩材料在单轴压缩下的强度、变形破坏和裂缝扩展行为,裂隙长度和裂隙角对砂岩试样在单轴压缩条件下的强度和变形行为有重要影响,部分试样还表现出局部变形破坏行为;任建喜[20]对三轴压缩条件下单裂隙砂岩的破坏特性进行CT 实时扫描,裂隙砂岩损伤破坏全过程总体上可以分为线性发展阶段、细观裂纹萌生及发展阶段、损伤快速发展阶段和峰后损伤加速发展阶段等4 个阶段。 超声波测试可以动态无损地了解试件的力学性能和细观结构特征,也被许多学者作为研究手段。李刚等[21]研制了一套超声波三轴压缩试验系统,并对一组混凝土试样进行了超声波的全程测试研究,提出了损伤变化的3 个特征量来反映材料内部的微结构变化;WANG 等[22-24]通过超声波实时监测技术研究土石混合体的超声脉冲速度(UPV)、力学性能和开裂特性,建立了各阶段对应的损伤演化方程和本构模型,通过UPV 的变化间接反映变形过程中的复杂力学行为。

目前针对含裂隙岩体的力学性能测试多集中于单轴、常规三轴、循环加载和卸载路径,鲜有涉及综放开采过程中形成的加卸载三轴应力路径下含裂隙岩体的力学特性和变形过程中的裂纹演化规律。 为研究综放采动状态下含裂隙顶板岩体的破坏形式和裂纹演化规律,对含特定长度和角度的单裂隙砂岩进行恒定卸围压同时变速率加轴压的加卸载三轴试验,以模拟综放开采过程中含裂隙顶板岩体经历的真实应力路径,对比常规三轴应力路径的试验结果,分析试件的破坏形式,并利用超声波研究其应力、应变、超声波特性之间的关系,分析研究裂纹演化规律。

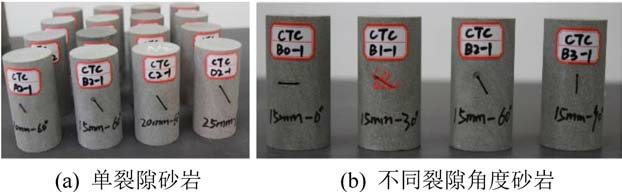

试件选取质地均匀和完整性较好的砂岩,根据国际岩石力学试验规程要求加工尺寸为ø50 mm×100 mm 的标准圆柱体试件。 通过磨料射流加工车床,在试件中部切割1 条张开度约为1 mm 的裂隙,裂隙贯穿整个试件,如图1 所示,在保持裂隙长度2L 或裂隙角度α 不变情况下,通过改变其中一个参数确定单裂隙参数。 试验使用GCTS RTX-3000 高温高压动态岩石力学试验机,同时全程实时地发射和接收超声波。 GCTS RTX-3000 高温高压动态岩石力学试验机三轴压力室包括万向头、超声波压头、底座和用于连接轴向、环向变形装置和超声波传感器的连接器。

图1 不同长度和角度的单裂隙砂岩

Fig.1 Single fissure sandstone with different lengths and agles

1)方案Ⅰ:常规三轴压缩试验。 综放采动力学行为试验下的完整砂岩破坏时,围压卸载至6 MPa[2],所以常规三轴压缩试验采用应力控制方式手动将围压加载至恒定6 MPa,然后以位移控制加载直至砂岩破坏。 常规三轴压缩试验应力路径分为2 个阶段:①先将轴向压头与试件充分接触,再采用手动操作施加围压,并保持不变。 ②轴向位移、侧向位移和轴压数据归0,采用位移控制,以0.03 mm/min的速率加载,直至试件破坏。

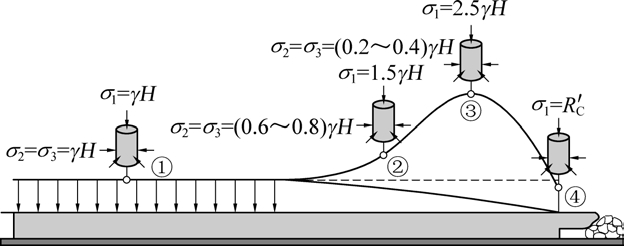

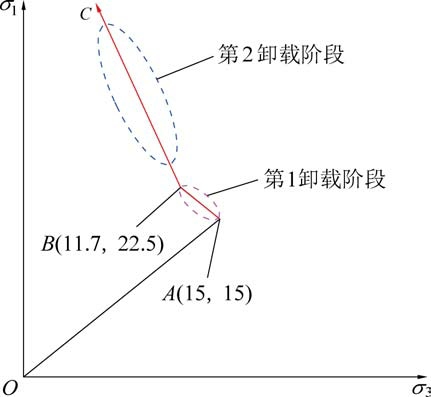

2)方案Ⅱ:加卸载三轴试验。 综放采动状态下,工作面前方煤岩体的应力分布如图2 所示,其中②和③点的最大主应力σ1分别为初始地应力的1.5和2.5倍,且2 个卸载阶段(①②和②③)的轴向加载速率和侧向加载速率之比分别为2.25 ∶1 和3.5 ∶1[2]。 为了模拟600 m(地应力约为15 MPa)的采深,假设工作面前方煤岩体和围岩在③点同时到达峰值强度,此时围压约为6 MPa,常规三轴压缩试验测得的峰值强度约为105 MPa,根据煤岩体轴向加载速率和侧向卸载速率之比为3.5 ∶1,则围岩Δσ1/Δσ3 为20 ∶1,试验中围压的卸载速率均为0.5 MPa/min。 由此出设计模拟综放采动状态下围岩的加卸载三轴应力路径。 加卸载三轴试验应力路径分为3 个阶段,如图3 所示。

图2 综放采动状态下工作面前方煤岩体应力分布[2]

Fig.2 Stress distribution of coal and rock mass in front of working face under fully-mechanized top-coal caving condition[2]

σ1、σ2、σ3—最大、中间、最小主应力;γ—覆岩容重;H—采深;R′c—残余强度

图3 加卸载三轴试验应力路径示意

Fig.3 Schematic diagram of stress path of loading and unloading triaxial test

1) 静水压力阶段(OA):采用应力控制,以3 MPa/min 将σ1 和σ3 同时加载至预定值15 MPa(约深600 m 的静水压力)。

2)第1 卸载阶段(AB):采用应力控制,σ1加载至22.5 MPa,加载速率v1为1.125 MPa/min,σ3卸载至11.7 MPa,卸载速率v3 为0.5 MPa/min,v1/v3 =2.25 ∶1。

3)第2 卸载阶段(BC):继续采用应力控制,σ1以v1 =10 MPa/min 继续加载,σ3以v3 =0.5 MPa/min继续卸载,v1/v3 =20 ∶1,直至试件破坏。

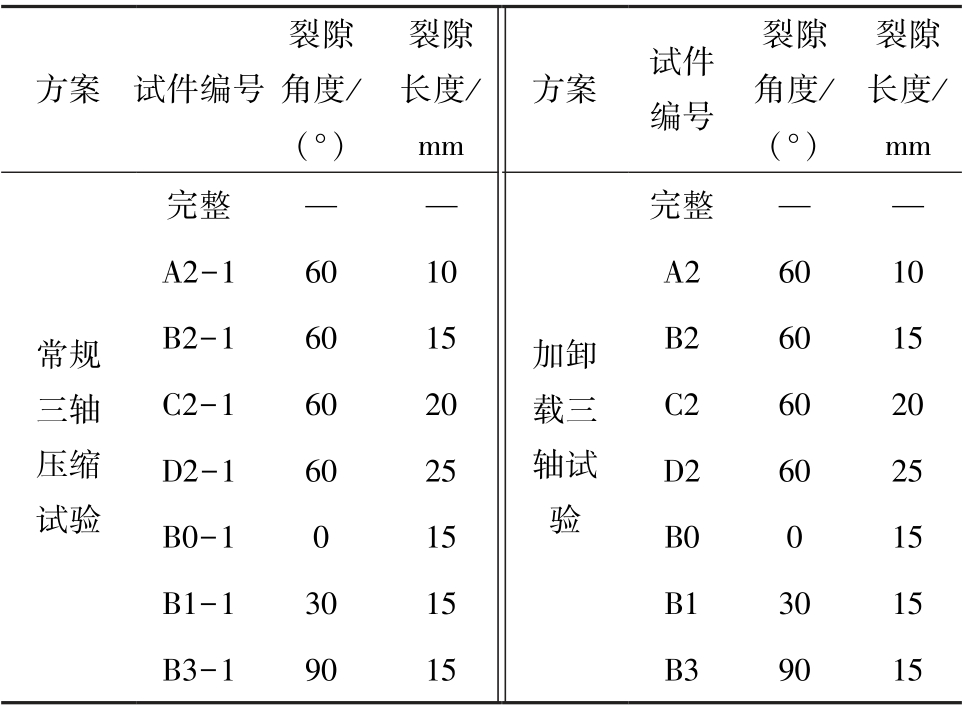

试件设计与试验方案见表1。

表1 试件设计与试验方案

Table 1 Specimen design and tests plan

方案 试件编号裂隙角度/(°)裂隙长度/mm方案试件编号裂隙角度/(°)裂隙长度/mm常规三轴压缩试验完整——A2-16010 B2-16015 C2-16020 D2-16025 B0-1015 B1-13015 B3-19015加卸载三轴试验完整——A26010 B26015 C26020 D26025 B0015 B13015 B39015

GCTS RTX-3000 高温高压动态岩石力学试验机的压力室是封闭的,且没有声发射监测系统,因此仅通过应力-应变曲线和破坏后的试件是无法了解其在受力过程中的起裂情况。

超声波测试作为一种评估岩石力学特性的无损检测工具,显示了其强大的优势[25]。 利用超声波测试系统来实时地测量砂岩试件在受力过程中的波速,以探索砂岩试件的起裂特性。 当砂岩试件受力产生裂纹,其内充满空气,由于P 波在岩石的传播速度要高于空气,所以传播速度会减小;相反若孔隙裂隙被压密或是剪切过程中裂纹被啮合,则传播速度会增大。

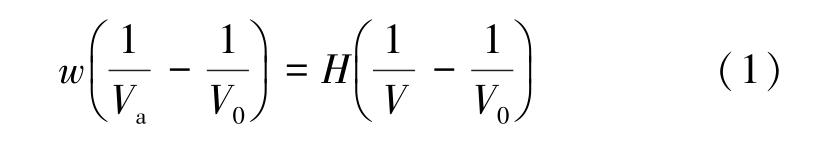

WANG 等[22]指出,通过砂岩试件的P 波速度增减基本上是由裂纹开裂和压密引起的。 当砂岩试件处于微变形状态时,P 波通过试件的时间增量与通过裂纹填充空气的时间增量相等,最终关系为

式中:w 为总的裂纹宽度;V 为任何压力水平下通过砂岩试件的波速;V0为加载前通过砂岩试件的波速;H 为砂岩试件的高度;Va为在空气中传播的波速,其值为340 m/s。

当砂岩试件是完整试件时,w 为正值,表明试件处于裂纹扩展状态;w 为负值,表明试件处于固结状态。

在测试过程中,超声波软件模式选用ULT-200,传感器的频率选择为40 MHz,发射超声波时间间隔为15 s。 试件的顶部和底部与带有超声波装置的压头接触,接触面涂一层耦合剂。 试验前将激发探头与接收探头对接进行一次超声波透射试验,获得探头对接时的初始波起跳时间t1,然后再进行试件超声波透射试验,获得超声波透射试件的初始波起跳时间t2,2 次初始波起跳时间差值为试件首波到达时间Δt,即Δt=t2-t1。 超声波P 波速度VP由试件高度H 与首波到达时间Δt 的比值计算求出:

VP(H,Δt)=H/Δt。

在相同的超声波传感器和接触条件下,第一周期波稳定,可重复,因此将第一周期波作为初始波。

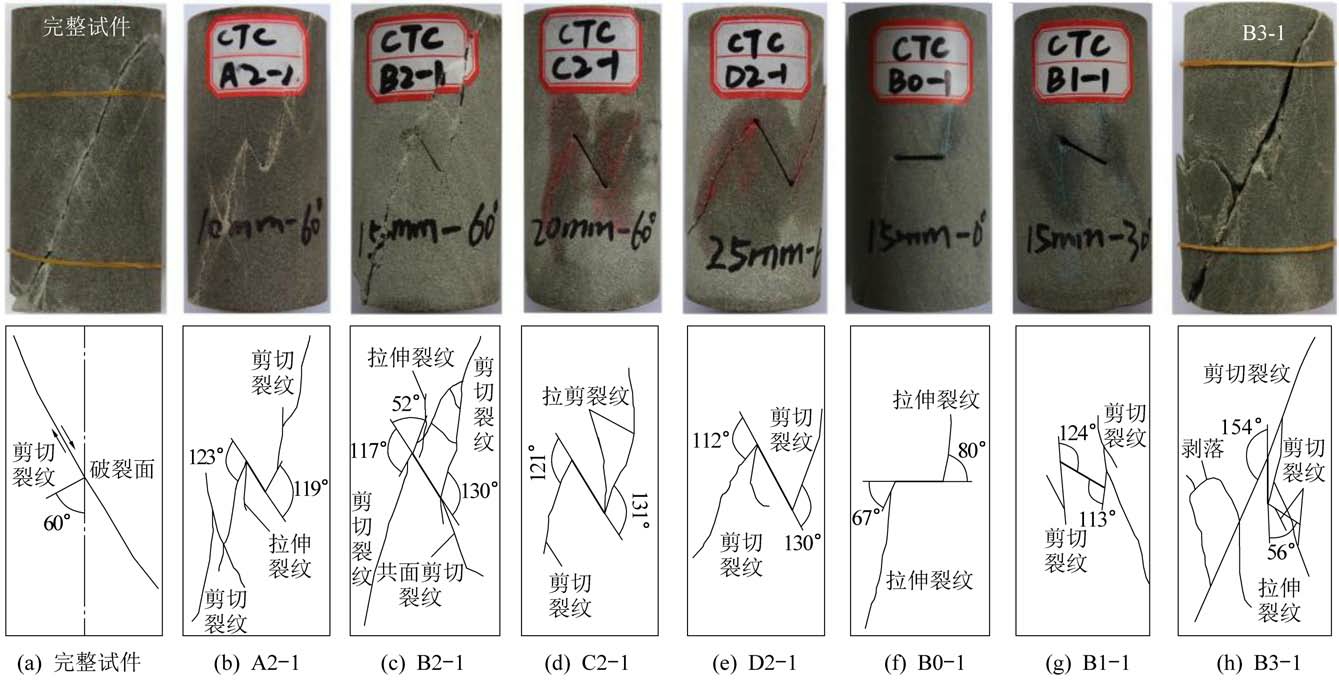

对不同应力路径试验后的砂岩试件进行拍照并分析破坏形式。 常规三轴压缩试验下完整砂岩试件和单裂隙砂岩试件的破坏形式如图4 所示。 常规三轴压缩试验下砂岩破坏后的裂纹形式基本为拉伸裂纹、剪切裂纹和拉剪复合型裂纹。 完整砂岩试件在破坏后形成一个贯通整个试件的破裂面,破裂面由剪切裂纹形成,属于纯剪切破坏。

图4 常规三轴压缩试验下完整砂岩试件和单裂隙砂岩试件的破坏形式

Fig.4 Diagrams of failure modes of intact sandstone and single fissure sandstone under conventional triaxial compression test

不同长度裂隙砂岩试件中,试件A2-1 预制裂隙的两个尖端形成1 条拉伸-剪切混合裂纹、1 条拉伸裂纹和1 条剪切裂纹,且在剪切裂纹附近产生多条次生裂纹。 试件B2-1 预制裂隙的两个尖端形成1 条拉伸裂纹,3 条剪切裂纹,其中有1 条为共面剪切裂纹,且在裂隙尖端有多条次生裂纹。 试件C2-1预制裂隙的两个尖端共形成3 条拉伸-剪切混合裂纹。 试件D2-1 试件预制裂隙的两个尖端形成2 条剪切裂纹和1 条拉伸裂纹。

不同角度裂隙砂岩试件中,试件B0-1 预制裂隙的两个尖端共形成2 条拉伸裂纹。 试件B1-1 出现非贯通纯剪切破坏,预制裂隙端部产生2 条剪切裂纹,且在剪切裂纹的附近产生2 条次生剪切裂纹。试件B3-1 预制裂隙角度为90°,其破坏与完整砂岩试件相近,形成1 条贯通型的剪切裂纹,但由于预制裂隙的存在,在预制裂隙端部除了产生剪切裂纹,还有拉伸裂纹,在预制裂隙附近产生了多条次生裂纹,并伴有剥落现象。

加卸载三轴试验下完整砂岩试件和单裂隙砂岩试件的破坏形式如图5 所示。 加卸载三轴试验砂岩破坏后的裂纹种类与常规试验后的相似,基本为拉伸裂纹、剪切裂纹和拉剪复合裂纹。 完整砂岩试件形成了和常规三轴压缩试验下相同的单一破裂面,但破裂面形成了拉剪复合型裂纹,呈现出不稳定破坏特征,岩石破断角β =71°(岩石破断角β 为破坏面法线与最大主应力方向的夹角)。

不同长度裂隙砂岩试件中,试件A2 在应力载荷的作用下,裂隙倾角被偏转并与最大主应力方向平行,形成单一剪切破坏面,在裂隙端部出现1 条剪切裂纹和2 条拉伸裂纹,拉伸裂纹的起裂角θ 为29°(裂纹起裂角θ 为不同裂纹扩展路径在初始起裂点的切线方向与初始裂纹延伸方向的夹角,正值为逆时针转向,负值为顺时针转向),剪切裂纹起裂角θ 为7°,如图5b 所示;试件B2 和C2 在裂隙端部出现2 条拉伸裂纹和2 条剪切裂纹,拉伸裂纹的起裂角θ 为14° ~35°,剪切裂纹起裂角θ 为-99° ~-130°,如图5c 和图5d 所示;试件D2 破坏时的围压较大,拉伸纹受到抑制,在裂隙端部出现2 条剪切裂纹和1 条次生共面剪切裂纹,剪切裂纹的起裂角θ 为-128°~-129°,且随着砂岩裂隙长度的增加,拉伸裂纹会被次生共面剪切裂纹所替代,如图5e 所示。

图5 加卸载三轴试验下完整砂岩试件和单裂隙砂岩试件的破坏形式

Fig.5 Diagrams of failure modes of intact sandstone and single fissure sandstone under loading and unloading triaxial test

不同角度裂隙砂岩试件中,B0 试件在裂隙端部产生2 条剪切裂纹,在裂隙端部和中部产生2 条与最大主应力平行的拉伸裂纹,剪切裂纹的起裂角θ为-64°~-71°,如图5f 所示;B1 和B3 试件在裂隙端部只产生2 条剪切裂纹,剪切裂纹的起裂角θ 别为-100°~-156°,如图5g 和图5h 所示;B0 和B2 试件在裂隙周围的破坏程度比较复杂,存在剥落现象,表明裂隙周围的应力分布复杂。

对比发现,预置裂隙的长度和角度对砂岩试件的破坏形式存在影响,裂纹数量和种类随着裂隙长度的增加而减少,随着裂隙角度的增加而增加。 加卸载三轴试验下的单裂隙砂岩试件相较常规三轴试验破坏更加彻底,裂纹长度少,但裂纹长度长,扩展至试件端部,剥落现象明显。

将波速、轴向应力和轴向应变的关系绘制在一起以分析砂岩试件变形过程中P 波波速的变化情况。 波速的变化间接反映了变形过程中砂岩试件密度的变化,其中裂纹的开裂和闭合等非线性力学行为影响着砂岩试件的压实度。

常规三轴压缩试验下砂岩试件在变形过程中波速、轴向应力与轴向应变的关系如图6 所示。

图6 常规三轴压缩试验下单裂隙砂岩试件的应力、应变与P 波波速的关系

Fig.6 Relationship between stress and strain and P wave velocity of single fissure sandstone under conventional triaxial compression test

当裂隙角度一定时,P 波波速整体上随轴向应变ε1的增大先增加后减小。 P 波波速在峰值强度σP的20%~40%达到最大值,此时砂岩试件原有的孔隙和微裂纹被压密,尤其对于A2-1 试件,应力-应变曲线有明显的压密阶段,P 波波速上升趋势明显。

当裂隙长度一定时,B0-1 和B2-1 试件的P 波波速基本上是随着轴向应变ε1的增大先增加后减小,B1-1 和B3-1 试件的P 波速度基本上是随着轴向应变ε1的增大先减小后增大。 B0-1 和B2-1 试件的P波波速在峰值强度σP的60%和40%处达到最大值,B1-1 和B3-1 试件的P 波波速在未受力时为最大值,表明受力时砂岩试件已处于损伤开裂状态。

P 波波速在应力跌落附近波动比较明显。 单裂隙砂岩试件在高应力水平下会发生应力跌落现象,此时裂纹快速发展,导致试件的压实度降低;随着轴向位移继续增加,新产生的裂纹再次被压密,轴向应力σ1会再一次增加,经过几次这样的重复,裂纹逐渐交叉且相互联合,形成宏观的裂缝,应力迅速跌落,此时试件侧向塑性变形增加,体积扩容明显。

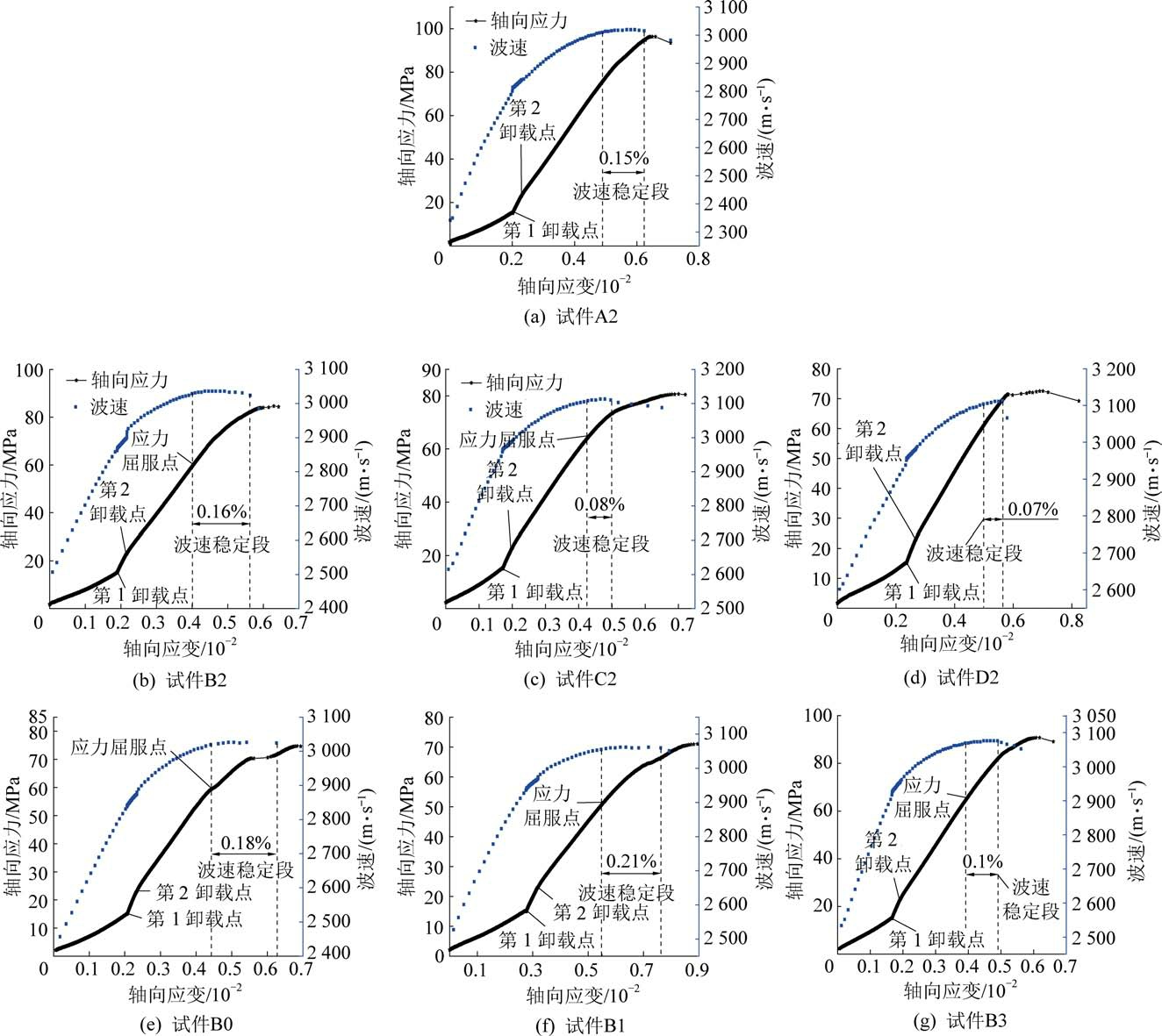

加卸载三轴试验下砂岩试件在变形过程中波速、轴向应力与轴向应变的关系如图7 所示。

图7 加卸载三轴试验下单裂隙砂岩试件的应力、应变与P 波波速的关系

Fig.7 Relationship between stress and strain and P wave velocity of single fissure sandstone samples under loading and unloading triaxial test

加卸载三轴试验下P 波速度整体上随轴向应变的增大而增大。 由于围压从第一卸载点开始卸荷,导致一部分弹性能向侧向转移,试件的压实速率减小,P波波速增长变慢。 结合图3 应力路径图,在低应力水平下(OA 和AB),试件内部存在的孔隙和微裂隙被压密,P 波波速增长较快;在高应力水平时(BC),试件的压实度逐渐达到临界值,P 波波速增长变慢。

P 波波速在砂岩试件屈服应力点附近达到峰值,且出现波速稳定段。 在屈服点附近,密度达到最大值且基本稳定直到波速稳定段结束,波速稳定段表明试件由体积压缩主导转为体积压缩和体积扩容程度相当,体积压缩和扩容达到平衡,试件处于相对稳定的平衡状态;P 波波速在砂岩试件峰值强度处波动最明显。 在峰值强度附近,其轴向应变和体积应变速率迅速增大,砂岩试件的塑性变形量增大,试件内裂纹的交叉且相互联合的现象加剧。

不同裂隙砂岩试件的P 波波速稳定段不同。随着裂隙长度增大,波速稳定段逐渐缩短,完整砂岩试件的波速稳定段最大为0.2%,A2 最大为0.15%,B2 最大为0.16%,C2 最大为0.08%,D2 最小为0.07%;这可能是由于裂隙长度的增加导致试件完整性受到影响,即试件在峰前的稳定性随裂隙长度增加而降低。 随着裂隙角度增大,波速稳定段先增大后逐渐减小,B0 最大为0.18%,B1 最大为0.21%,B2 最大为0.16%,B3 最大为0.1%。 整体趋势表明,试件在峰前的稳定性随着裂隙角度增加先增加后减小,且大角度裂隙对其峰前稳定性影响更大。

常规三轴压缩试验下,除受力前已处于损伤开裂状态的试件B1-1 与B3-1,其他单裂隙砂岩在峰值强度中段附近结束压密状态,达到密度最大阶段,随后在达到峰值强度前一直处于裂纹生成和裂纹扩展的体积扩容主导状态。 而加卸载三轴试验下,整个阶段试件处于较高围压的状态,且最终围压高于常规三轴压缩状态,试件一直处于相对抑制体积扩容的状态,试件破坏前P 波波速全程增大,试件整体处于压密状态;同时不同阶段的加载速率不同,环向的抵抗变形能力不同,试件原有微裂纹和张开性裂缝在加卸载前期更易压密,从而导致不同阶段压密速率不同。

裂纹总宽度按公式(1)计算,它们由压缩过程中产生的微裂纹和塑性变形引起。 将各试件的裂缝宽度与轴向应力绘制绘制在一起以研究裂纹演化规律。

常规三轴压缩试验下砂岩试件轴向应力与裂纹总宽度关系如图8 所示。

图8 常规三轴压缩试验下砂岩试件轴向应力与裂纹总宽度关系

Fig.8 Relationship between axial stress and total crack width of sandstone under conventional triaxial compression test

常规三轴压缩试验下的裂纹演化根据图8 可分为4 个阶段。

裂纹压密阶段。 除试件B1-1 与B3-1,其余试件在这一阶段中原有的微裂纹和孔隙逐渐闭合,岩石被压密,且释放的弹性能很小,A2-1 试件压密阶段的持续时间最短,B0-1 试件的持续时间最长。试件B1-1 和B3-1 在低应力水平下,没有压密阶段,但试件B3-1 在高应力水平下出现压密阶段。

裂纹发展阶段。 随着轴向位移继续增加,轴向应力σ1不断增大,预制裂隙的尖端会产生应力集中现象,并有新的微裂纹产生,砂岩试件损伤不断积累,其中B0-1 试件的裂纹发展阶段持续时间最小,A2-1 试件的裂纹发展阶段持续时间最大;在峰值强度附近,新裂纹产生的数量逐渐减少,裂纹的开裂量逐渐达到一个平衡状态。

裂纹稳定阶段。 在峰值强度附近,新产生的裂纹开裂量与闭合量基本相等,裂纹的总宽度基本保持不变,由于此时的砂岩试件处于高应力水平状态,已经接近其所能承受的应力极限,裂纹稳定阶段持续时间较短。 各单裂隙试件的裂纹稳定阶段的持续范围基本在50~100 MPa。

破坏后失稳阶段。 随着轴向位移继续增加,砂岩试件达到其所能承受的应力极限(峰值强度),其内部的裂纹迅速发展,相互交叉并联合,形成宏观的断裂面,裂纹的总宽度继续增加;同时,砂岩试件的轴向应力σ1迅速跌落,但不为0,还有一定的残余强度,所以其结构保持完整状态。

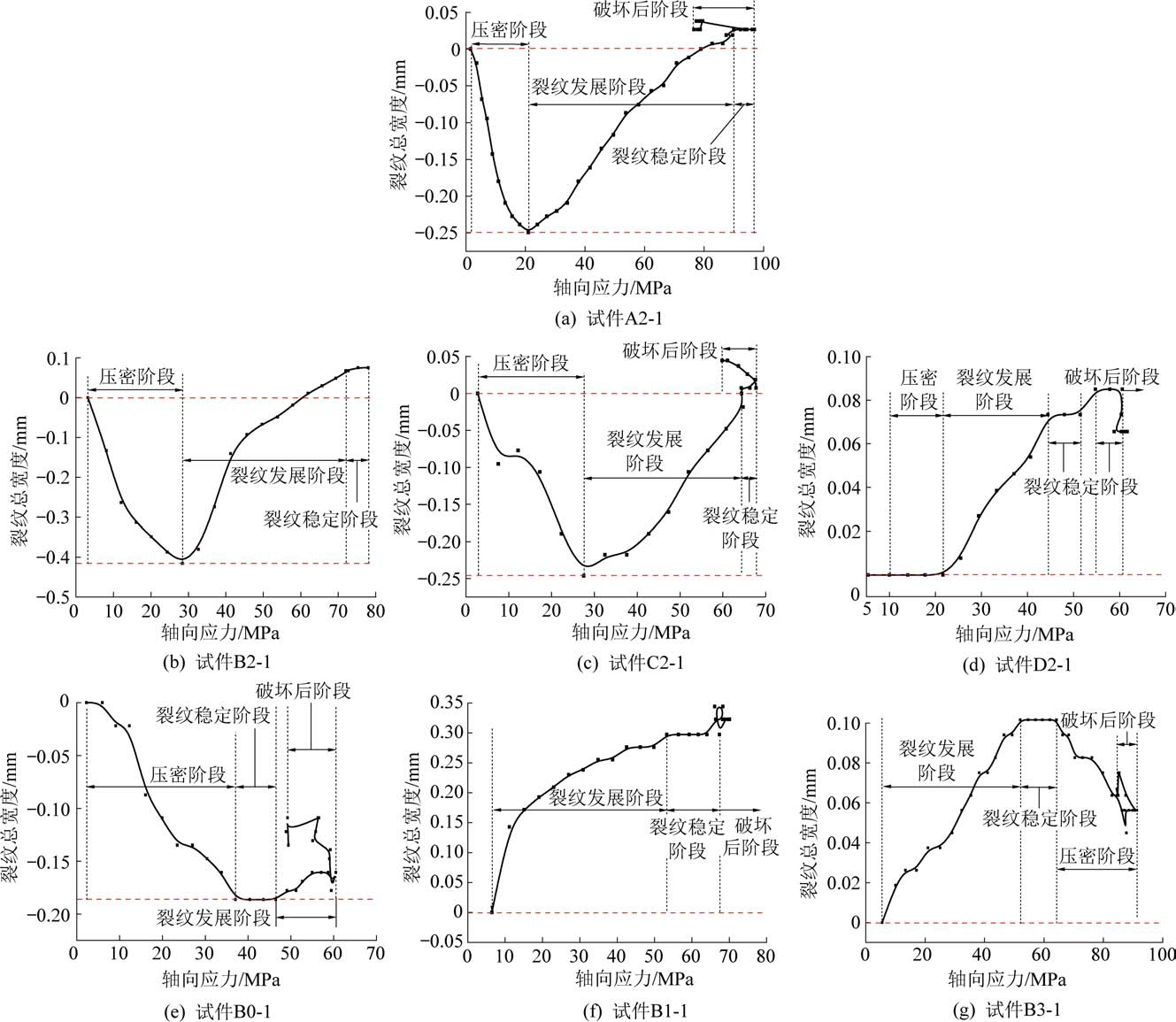

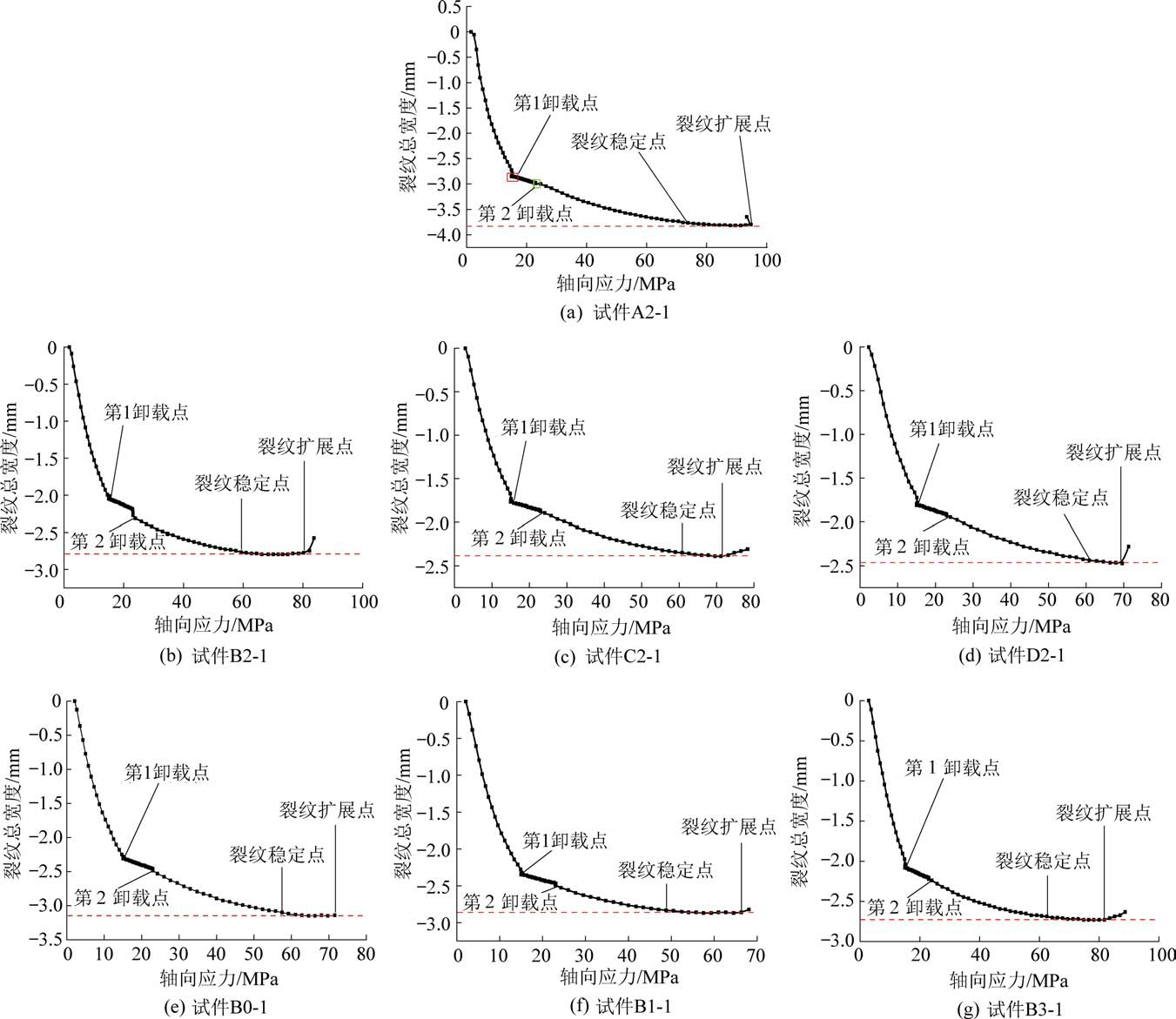

加卸载三轴试验下砂岩试件轴向应力与裂纹总宽度关系如图9 所示。 加卸载三轴试验下的裂纹演化根据图9 可分为3 个阶段。

图9 加卸载三轴试验下砂岩试件轴向应力与裂纹总宽度关系

Fig.9 Relationship between axial stress and total crack width of sandstone under loading and unloading triaxial test

1)裂纹压密阶段。 在这一阶段,砂岩试件原有微裂纹和张开性裂缝逐渐闭合,岩石被压密,且在屈服应力附近达到压密临界值,释放的弹性能很小。在静水压力阶段,砂岩试件裂纹闭合的速率较大,近似直线,且裂纹的闭合量大,但从第一卸载点开始,围压开始卸荷,砂岩试件裂纹闭合的速率迅速减小;从第一卸载点到屈服点,砂岩试件裂纹闭合的速率曲线呈非线性减小,且裂纹的闭合量较小。

2)裂纹稳定阶段。 在屈服点附近,随着轴向应力的增加,虽然砂岩试件体积有变形,但体积应变增量近于0,即裂纹的开裂量和闭合量基本保持不变。随着裂隙长度增加,裂纹稳定阶段整体上呈现减小趋势;对于含不同角度裂隙的砂岩试件,裂纹稳定阶段基本保持不变。 除了试件A2 由于初始裂隙在变形过程中发生偏转,导致屈服应力增大,裂纹稳定点基本在60 MPa 左右。

3)裂纹发展阶段。 当砂岩试件接近其峰值强度时,微裂纹的发展发生变化,裂纹的开裂量和闭合量动态平衡被打破,其第2 阶段累积的微裂纹相互连接造成裂纹快速发展。

1)综放采动应力路径下的单裂隙砂岩试件破坏后的裂纹形式与常规三轴应力路径下相似,基本为拉伸裂纹、剪切裂纹和拉剪复合型裂纹。 但两种应力路径下的破坏模式不同:常规三轴应力路径下单裂隙砂岩试件的破坏形式包含纯剪切破坏、拉伸破坏、拉剪复合破坏和X 型共轭剪切破坏;综放采动应力路径下单裂隙砂岩试件的破坏形式包括单剪切破坏、拉剪复合型破坏、“X”型剪切破坏(共面和非共面)。

2)常规三轴应力路径下,整体上P 波速度随轴向应变的增大先增大后减少。 波速在应力跌落附近波动比较明显。 综放采动应力路径下,整体上P 波速度随轴向应变的增大而增大。 在第1 卸载点,试件的压实度受围压影响,波速增长率迅速减小;在屈服应力附近,试件压实度达到临界值,波速达到最大值;波速在砂岩试件峰值强度附近波动明显表明初始裂隙尖端应力集中更加明显,微裂纹出现交叉且相互贯通的现象加剧。

3)常规三轴应力路径下,裂纹演化可分为4 个阶段:裂纹压密阶段、裂纹发展阶段、裂纹稳定阶段和破坏后失稳阶段,在峰值强度附近,新产生的裂纹开裂量与闭合量基本相等,裂纹的总宽度基本保持不变,但持续时间较短。 综放采动应力路径下,裂纹演化规律可分为3 个阶段:裂纹压密阶段、裂纹稳定阶段和裂纹扩展阶段,裂纹稳定阶段随裂隙长度增加呈现减小趋势,裂隙角度对裂纹稳定阶段基本没有影响。

[1] 左建平,刘连峰,周宏伟,等.不同开采条件下岩石的变形破坏特征及对比分析[J].煤炭学报, 2013,38(8):1319-1324.ZUO Jianping, LIU Lianfeng, ZHOU Hongwei, et al. Deformation failure mechanism and analysis of rock under different mining con⁃dition[J]. Journal of China Coal Society, 2013,38 (8):1319-1324.

[2] 谢和平,周宏伟,刘建锋,等.不同开采条件下采动力学行为研究[J].煤炭学报,2011,36(7):1067-1074.XIE Heping, ZHOU Hongwei, LIU Jianfeng, et al. Mining-in⁃duced mechanical behavior in coal seams under different mining layouts[J]. Journal of China Coal Society, 2011,36 (7):1067-1074.

[3] LU Yiyu,CHENG Liang,GE Zhaolong,et al. Analysis on the ini⁃tial cracking parameters of cross-measure hydraulic fracture in un⁃derground coal Mines[J]. Energies, 2015, 8(7), 6977-6994.

[4] 司瑞江,李飞鹏,赵璐璐,许利军,冯恒星. 区段大煤柱水力压裂切顶护巷技术研究[J].煤炭科学技术, 2020,48(7):282-287.SI Ruijiang,LI Feipeng,ZHAO Lulu,XU Lijun,et al.Research on hydraulic fracturing roof cutting and roadway protection technology with wide sublevel coal pillar[J].Coal Science and Technology,2020,48(7):282-287.

[5] LI K, YANG B, LI X. Effect of native fissures on the mechanical behaviour of rock under uniaxial compression [ J]. Tehnicki Vjesnik, 2017, 24(3):907-915.

[6] YANG Z Y, CHEN J M, HUANG T H, Effect of joint sets on the strength and deformation of rock mass models[J]. International Journal of Rock Mechanics&Mining Sciences,1998,35(1):75-84.

[7] LIU X R,YANG S Q,HUANG Y H,et al. Experimental study on the strength and fracture mechanism of sandstone containing ellipti⁃cal holes and fissures under uniaxial compression[J]. Engineering Fracture Mechanics, 2019,205:205-217.

[8] ZENG W,YANG S Q,TIAN W L.Experimental and numerical in⁃vestigation of brittle sandstone specimens containing different shapes of holes under uniaxial compression[J]. Engineering Frac⁃ture Mechanics, 2018, 200:430-450.

[9] CAO R H,CAO P,FAN X,et al. An experimental and numerical study on mechanical behavior of ubiquitous-joint brittle rock-like specimens under uniaxial compression[J]. Rock Mechanics and Rock Engineering, 2016, 49(11):4319-4338.

[10] 周 韬,杨 洋.特厚煤层综放工作面地面抽采钻孔一孔多用方案研究[J].煤炭技术,2021,40(3):19-22.ZHOU Tao, YANG Yang. Research on multi-application drilling programme of gound gas drainage drilling in fully mechanized ca⁃ving face in extra thick coal seam[J]. Coal Technology, 2021,40(3):19-22.

[11] 汪中林.单轴压缩下单裂隙类岩石力学特性和破坏规律研究[D].荆州:长江大学,2018.WANG Zhonglin. Study on mechanical properties and failure law of single fractured rock-like material under uniaxial compression[D]. Jingzhou:Yangtze University, 2018.

[12] 王 义.基于FLAC3D 岩石裂纹扩展实验与数值模拟研究[D].沈阳:东北大学, 2014.WANG Yi. Research on experiment and numerical simulation of rock crack propagation based on FLAC3D[D]. Shenyang:North⁃eastern University, 2014.

[13] 付金伟,朱维申,王向刚,等.节理岩体裂隙扩展过程一种新改进的弹脆性模拟方法及应用[J].岩石力学与工程学报,2012,31(10):2088-2095.FU Jinwei, ZHU Weishen, WANG Xianggang, et al. An improved elastic-brittle simulation method of crack propagation process in jointed rock mass and its application [J]. Chinese Journal of Rock Mechanics and Engineering, 2012,31 (10):2088-2095.

[14] 肖桃李,李新平,郭运华.三轴压缩条件下单裂隙岩石的破坏特性研究[J].岩土力学,2012,33(11):3251-3256.XIAO Taoli, LI Xinping, GUO Yunhua. Experimental study of failure characteristic of single jointed rock mass under triaxial compression tests[J]. Rock and Soil Mechanics,2012,33(11):3251-3256.

[15] 韩建新,李术才,李树忱,等.贯穿裂隙岩体强度和破坏方式的模型研究[J].岩土力学,2011,32(S2):178-184.HAN Jianxin, LI Shucai, LI Shuchen, et al. Model study of strength and failure modes of rock mass with persistent cracks[J]. Rock and Soil Mechanics, 2011,32(S2):178-184.

[16] 魏元龙,杨春和,郭印同,等.三轴循环荷载下页岩变形及破坏特征试验研究[J].岩土工程学报,2015,37(12):2262-2271.WEI Yuanlong, YANG Chunhe, GUO Yintong, et al. Experi⁃mental research on deformation and fracture characteristics of shale under cyclic loading[J]. Chinese Journal of Geotechnical Engineering, 2015,37 (12):2262-2271.

[17] 李庶林,尹贤刚,王泳嘉,等.单轴受压岩石破坏全过程声发射特征研究[J].岩石力学与工程学报,2004,23(15):2499-2503.LI Shulin, YIN Xiangang, WANG Yongjia, et al. Studies on a⁃coustic emission characteristics of uniaxial compressive rock failure[J]. Chinese Journal of Rock Mechanics and Engineering,2004,23 (15):2499-2503.

[18] 刘东燕,胡本雄.含裂隙岩石受压破坏的声发射特性研究[J].地下空间,1998,18(4):210-215.LIU Dongyan, HU Benxiong. Study on acoustic emission charac⁃teristics of fractured rock under compression[J]. Underground Space, 1998,18 (4):210-215.

[19] YANG Shengqi, JING Hongwen. Strength failure and crack coa⁃lescence behavior of brittle sandstone samples containing a single fissure under uniaxial compression[J]. International Journal of Fracture, 2011, 168(2):227-250.

[20] 任建喜, 惠兴田.裂隙岩石单轴压缩损伤扩展细观机理CT 分析初探[J].岩土力学,2005,S1:48-52.REN Jianxi,HUI Xingtian. Primary study on meso-damage prop⁃agation mechanism of cracked - sandstone using computerized tomography under uniaxial compression[J]. Rock and Soil Me⁃chanics, 2005, S1:48-52.

[21] 李 刚,陈正汉,谢 云,等.超声波三轴压缩试验机及其应用[J]岩土工程学报,2007,29(5):657-663.LI Gang, CHEN Zhenghan, XIE Yun, et al. New triaxial test e⁃quipment combined with ultrasonic apparatus and its application[J]. Chinese Journal of Geotechnical Engineering, 2007,29 (5):657-663.

[22] WANG Y, LI X. Experimental study on cracking damage charac⁃teristics of a soil and rock mixture by UPV testing[J]. Bulletin of Engineering Geology and the Environment, 2015, 74(3):775-788.

[23] WANG Y,LI X,HU R L, et al. Experimental study of the ultra⁃sonic and mechanical properties of SRM under compressive loading[J]. Environmental Earth Sciences,2015,74(6):5023-5037.

[24] WANG Y, LI C H, HOU Z Q. Mechanical behaviors of bimsoils during triaxial deformation revealed using real-time ultrasonic de⁃tection and post-test CT image analysis[J]. Arabian Journal of Geosciences, 2019, 12(1).

[25] 张东旭.超声波测试在岩石试验中的应用[J].世界有色金属,2017(4):233-234.ZHANG Dongxu. Application of ultrasonic testing in rock test[J].World Nonferrous Metals, 2017(4):233-234.