Optimization of “hole-drift” collaborative drainage layout parameters and high efficient drainage in pressure relief gas migration area

在煤炭开采过程中,瓦斯事故仍是威胁矿井安全生产的主要因素之一[1]。 通过实施瓦斯抽采技术,可以降低煤层瓦斯含量,进而减少煤与瓦斯突出等瓦斯事故的发生,也可将抽采的瓦斯作为能源加以利用[2-4]。

对采空区瓦斯进行定向抽采,应先了解采空区上覆岩层的垮落规律,掌握岩层裂隙发育规律[5-7],为各抽采方式提供合理的布置层位[8-9]。 目前井下较为常用的抽采方法有高抽巷、定向长钻孔、隅角埋管、瓦斯尾巷等。 其中定向长钻孔具有抽采效率高、轨迹可控等优点,近年来已逐步成为治理上隅角瓦斯超限问题的主要手段[10-12]。 李宏、 闫振国等[13-14]通过优化钻孔的布置方式,从而实现顶板定向长钻孔的高效率抽采,达到了节约工程量、降低施工成本的效果。 文献KONDRATENKO 等[15-18]利用钻孔轨迹控制技术提高煤层钻遇率,实现深孔精准钻进。 孙四清等[19]、陈冬冬等[20]、郑凯歌等[21]采用定向长钻孔进行瓦斯超前预抽,并结合水力压裂技术进行煤层增透以强化抽采效果。

目前针对裂隙带瓦斯治理,抽采效果最好的抽采方式为高抽巷抽采,即在开采煤层上方裂隙带内建立的瓦斯抽采通道。 刘洪永等[22]研究了离层断裂带裂隙发展规律,以高抽巷为主要手段,提出了瓦斯过渡流通道区人工导流的方法。 高建良等[23]建立了不同高抽巷抽采情况下的采空区模型,得到了采空区瓦斯分布规律。 范尚崇等[24]、康建宏等[25]、肖峻峰等[26]通过理论计算、数值模拟和现场观测结合的手段,对高抽巷合理布置层位进行计算,建立初采时期覆岩裂隙发育模型,从而治理矿井瓦斯超限问题。 YANG 等[27]通过分析综放保护层开采过程中工作面瓦斯涌出的原因,提出高抽巷与钻孔相结合的瓦斯综合抽采系统,将其应用于工作面瓦斯的防治,并对回风流中的瓦斯浓度进行监测,以检测抽采系统的有效性。

试验矿井为高突矿井,单一抽采模式对高突矿井瓦斯治理作用有限,之前试验矿井主要采用高抽巷、瓦斯尾巷来抽排瓦斯。 瓦斯尾巷工程量较大、所需工程费用较高、长距离独头岩石巷道施工难度大。 最新《煤矿安全规程》取消瓦斯尾巷相关内容,因此亟待找到一种新的有效替代瓦斯抽采方式。 针对矿井地质条件、煤层瓦斯赋存特征,开展长距离定向长钻孔与高抽巷协同抽采技术,对有效地控制综采工作面瓦斯超限、保障矿井安全生产、减少工程量及工程费用意义重大。 通过对现场各瓦斯相关数据进行测量,分析高抽巷与定向长钻孔协同抽采与工作面隅角瓦斯浓度关系,研究结果对我国高瓦斯煤矿的瓦斯灾害防治工作有一定的参考价值。

试验矿井主采太原组15 号煤,煤体酥松,易碎,坚固性系数f =0.38 ~2.00。 试验工作面平均煤厚5.2 m,可采储量166.6 万t。 采煤工艺为一次采全高综合机械化采煤法,截深0.8 m,全部垮落法管理顶板。 试验工作面煤体瓦斯抽采后残余瓦斯含量为7.18 m3/t,不可解吸瓦斯含量2.53 m3/t。 回采过程使用“U”型通风系统供给新鲜风流,并计划采用高抽巷、定向长钻孔等多种抽采方式协同进行采空区瓦斯治理工作,以降低工作面风排瓦斯压力。 试验综采面有上邻近煤层(如15上号、14 号、13 号等煤层)。 其中15上号煤层位于开采煤层上方1.2 m 处,平均煤厚0.22 m,厚度不稳定;14 号煤层位于开采煤层上方8.1 m 处,煤厚为0.2~0.7 m,厚度不稳定;13 号煤层位于开采煤层上方24.8 m 处,厚度为0.3~1 m,厚度不稳定,均不可采。 根据实际本煤层、初次来压和周期来压采空区瓦斯涌出现场监测数据分析,15 号煤层开采时邻近层瓦斯涌出量占该煤层未预抽下瓦斯涌出总量的20%,模拟过程中具体将采空区遗煤、邻近层、围岩等瓦斯涌出量整合至多孔介质源项中。

煤层开采过后,其上覆岩层在竖直方向上受应力影响形成竖三带:垮落带、断裂带及弯曲下沉带;水平方向形成横三区:自然堆积区、采动影响区及重新压实区。 根据椭抛带理论及物理相似模拟试验[5-6],内外椭抛带之间形成可供瓦斯储集运移的裂隙区域,可在不同层位布置相应的抽采措施进行瓦斯抽采。 而在矿井瓦斯抽采措施布置中,对于工作面瓦斯涌出量在10 m3/min 以内的矿井可采用插管、埋管或高位钻孔等单一抽采方式进行抽采;而工作面瓦斯涌出量在10 ~20 m3/min 的矿井,常采用高位钻孔为主,插管或埋管为辅的方式治理瓦斯;对于工作面瓦斯涌出量在20 m3/min 以上的高瓦斯矿井可采用以高抽巷为主的抽采方法,高抽巷具有抽采流量大、抽采率高等特点,一般布置于断裂带中,其抽采效果与布置层位及相应抽采参数有关,可对采空区卸压瓦斯及邻近层瓦斯进行强化抽采。 而定向长钻孔具有轨迹可调、强化抽采效果等特点,终孔位置位于垮落带上部,断裂带下部,以防治隅角瓦斯超限,一般是用于多种抽采方式协同抽采时控制隅角瓦斯的一种技术手段[28]。

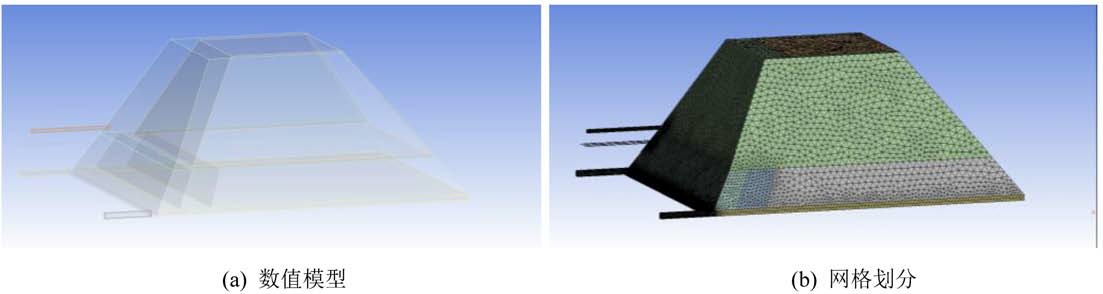

根据试验工作面的实际情况极为便于建立模型,在遵循客观实际,并与矿井实际情况相符合的原则下,采用Fluent 的建模软件Design Modeler 建立工作面、采空区模型。 模型中的采空区部分是多孔介质空间,进风巷、回风巷、工作面以及高位长钻孔是流体空间。 多孔介质按照采空区不同位置上覆岩层冒落、断裂的规律,分为底部遗煤区、自然堆积区、载荷影响区、重新压实区、煤壁影响区及压实稳定区[25]。 其中自然堆积区与载荷影响区孔隙率较高,其余部分孔隙率较低,具体区域孔隙率见表1。 模型中工作面长度180 m,宽度4 m,高度5.2 m。 采空区设置倾向长度180 m,走向长度200 m,高度89.5 m。 煤层倾角为7°。 进、回风巷长度30 m,宽度3.2 m,高度5.2 m。 采用Ansys 软件中Mesh 建立计算模型和网格划分,对进、回风巷、工作面、高抽巷及抽采管路进行网格加密,完成的网格如图1所示。

图1 模型及网格划分

Fig.1 Model and grid generation

表1 不同区域相关参数值

Table 1 Related parameter values of different regions

区域自然堆积区载荷影响区重新压实区煤壁影响区压实稳定区底部遗煤区孔隙率0.300.150.080.120.050.30

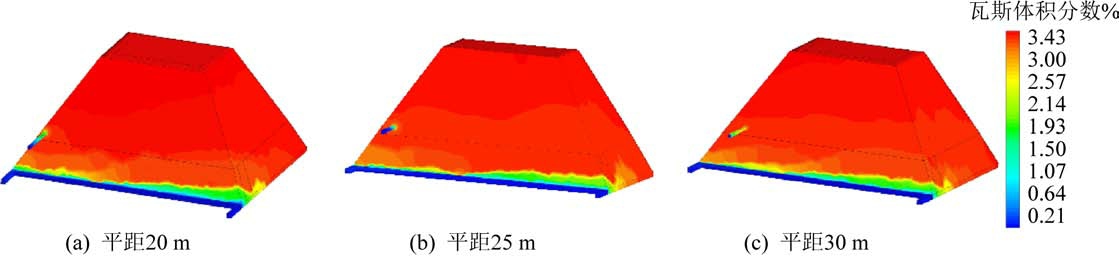

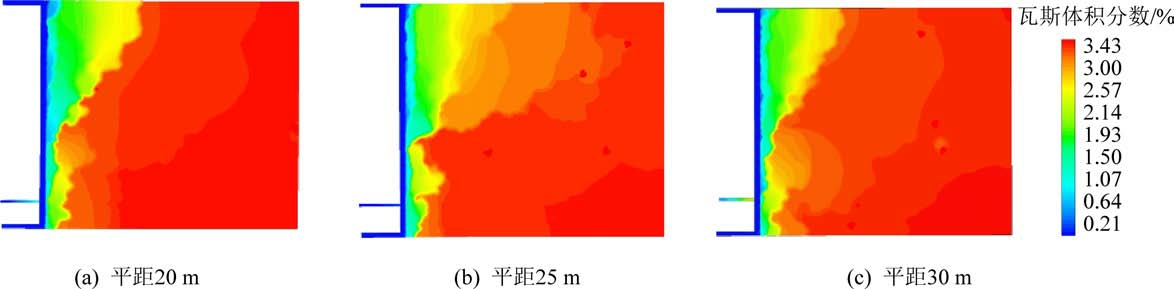

2.2.1 高抽巷布置平距模拟分析

根据理论分析及数值计算,结合试验矿井以往高抽巷布置经验,选取高抽巷水平投影距回风巷20、25、30 m。 模拟过程中设置高抽采抽采负压为3 kPa,进风巷风速为3 m/s,回风巷为自由出口。

高抽巷布置平距在很大程度上影响高抽巷瓦斯抽采效果。 通过FLUENT 软件对不同平距条件下的高抽巷抽采效果进行模拟,从而确定高抽巷最优平距的布置位置,如图2 和图3 所示。

图2 高抽巷不同平距条件下采空区瓦斯体积分数分布

Fig.2 Distribution of gas concentration in goaf under different horizontal distances of high drainage roadway

图3 高抽巷不同平距条件下采空区底板瓦斯体积分数分布

Fig.3 Gas concentration distribution of goaf floor under different horizontal distance in high drainage roadway

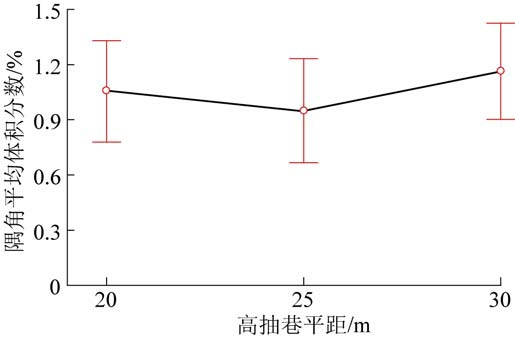

根据数值模拟结果,当高抽巷与回风巷平距20 m时,上隅角瓦斯体积分数在0.86%~1.25%,隅角平均瓦斯体积分数为1.06%。 当平距进一步增加至25 m 时,上隅角瓦斯体积分数在0.75%~1.15%,隅角平均瓦斯体积分数为0.95%。 当平距为30 m时,上隅角瓦斯体积分数在0.98%~1.35%,隅角平均瓦斯体积分数为1.17%。 如图4 所示,当平距为25 m 时,上隅角平均瓦斯浓度最低,说明此时高抽巷的平距抽采效果最佳。

图4 高抽巷不同平距上隅角平均瓦斯体积分数

Fig.4 Average gas concentration at upper corner under different horizontal distance in high drainage roadway

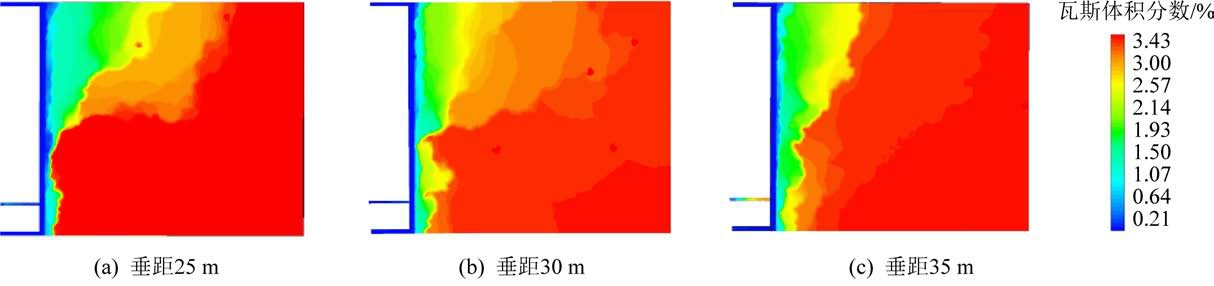

2.2.2 高抽巷布置垂距模拟分析

选取高抽巷垂直位置分别距离15 号煤层顶板25、30、35 m 进行数值模拟,进风巷风速及高抽巷抽采负压保持不变,通过FLUENT 软件对不同垂距条件下的高抽巷抽采效果进行模拟,从而确定高抽巷的最优垂距,如图5 和图6 所示。

图5 高抽巷不同垂距采空区瓦斯体积分数分布

Fig.5 Distribution of gas concentration in goaf under different vertical distances of high drainage roadway

图6 高抽巷不同垂距采空区底板瓦斯体积分数分布

Fig.6 Gas concentration distribution of the floor of goaf under different vertical distance conditions of high pumping roadway

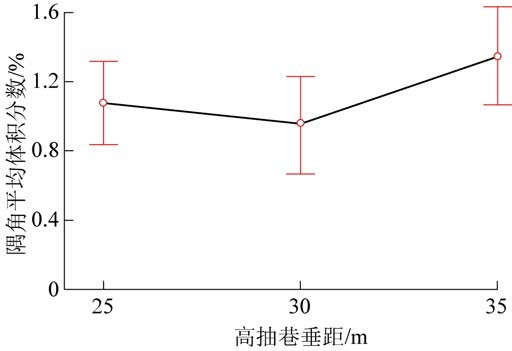

根据数值模拟结果,当高抽巷距顶板垂距25 m时,上隅角瓦斯体积分数在0.91%~1.25%,隅角平均瓦斯体积分数为1.08%。 当垂距进一步增加至30 m 时,上隅角瓦斯体积分数在0.75%~1.15%,隅角平均瓦斯体积分数为0.95%。 当垂距为35 m 时,上隅角瓦斯体积分数在1.15%~1.55%,隅角平均瓦斯体积分数为1.35%。 如图7 所示,当垂距为30 m时,上隅角平均瓦斯体积分数最低,说明此时高抽巷的垂距抽采效果最佳。

图7 高抽巷不同垂距上隅角平均瓦斯体积分数

Fig.7 Average gas concentration at uppercorner under different vertical distances in high drainage roadway

2.3.1 “孔-巷”协同抽采长钻孔终孔布置平距模拟

定向长钻孔在布置上主要遵循3 个原则:①要保证足够高的瓦斯抽采体积分数与纯量;②要着重解决上隅角瓦斯积聚问题;③尽可能保证钻孔的稳定性,提高有效抽采长度。

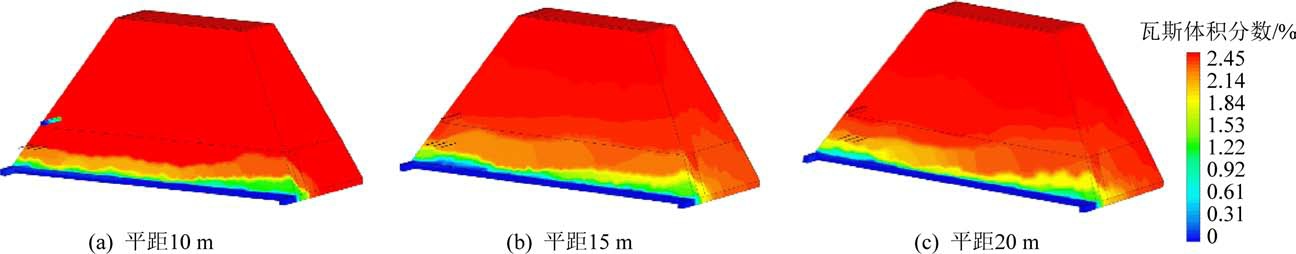

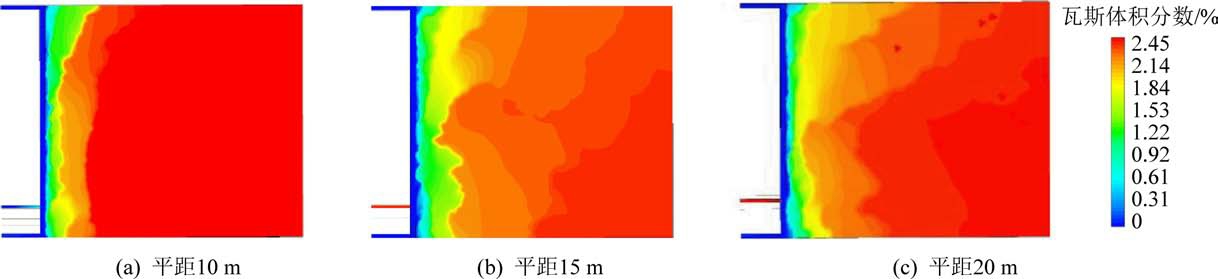

通过FLUENT 软件对定向长钻孔不同平距条件下的抽采效果进行模拟,根据现场经验,设置平距为10,15 和20 m,根据模拟结果确定定向长钻孔的最优平距,如图8、图9 所示。 模拟过程中高抽巷为最优布置层位,设置高抽巷抽采负压为3 kPa,长钻孔抽采负压为16 kPa,进风巷风速为3 m/s,回风巷为自由出口。

图8 协同抽采长钻孔不同平距采空区瓦斯体积分数分布规律

Fig.8 Distribution law of gas concentration in goaf under cooperative drainage of long borehole with different horizontal distance

图9 协同抽采长钻孔不同平距采空区底板瓦斯体积分数分布规律

Fig.9 Distribution law of floor gas concentration in goaf under cooperative drainage of long borehole with different horizontal distance

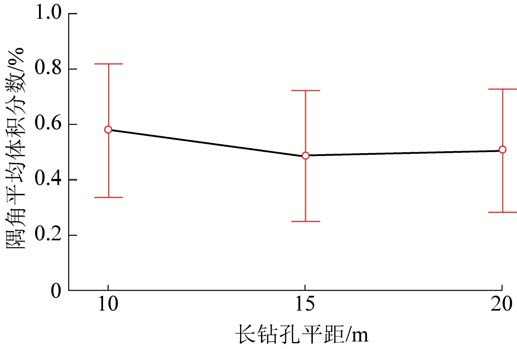

根据数值模拟结果,当长钻孔距回风巷平距10 m时,上隅角瓦斯体积分数在0.41%~0.75%,隅角平均瓦斯体积分数为0.58%。 当平距进一步增加至15 m 时,上隅角瓦斯体积分数在0.32%~0.65%,隅角平均瓦斯体积分数为0.49%。 当平距为20 m时,上隅角瓦斯体积分数在0.35%~0.66%,隅角平均瓦斯体积分数为0.51%。 如图10 所示。 随着平距的增加,上隅角瓦斯体积分数先降低后增加,平距15 m 时,3 个钻孔终孔均集中在内外椭抛带之间,因此抽采效果更好。

图10 协同抽采长钻孔不同平距上隅角平均瓦斯体积分数

Fig.10 Coordinated extraction of average gas concentration in the upper corners of long boreholes with different horizontal distances

但在3 种平距下上隅角瓦斯体积分数均控制在1%以下,说明此时高位定向长钻孔的平距应控制在10~20 m 以内。

2.3.2 “孔-巷”协同抽采长钻孔终孔布置垂距模拟分析

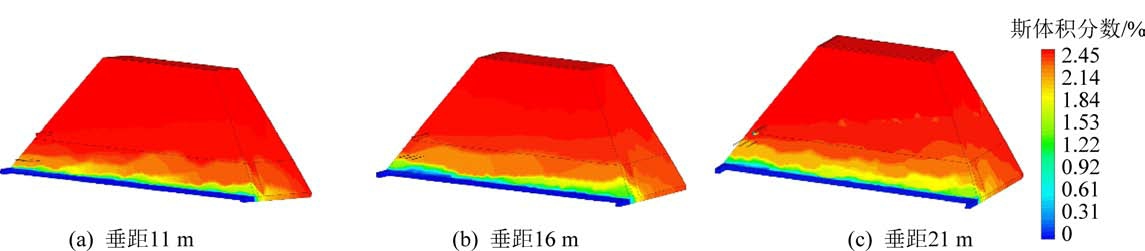

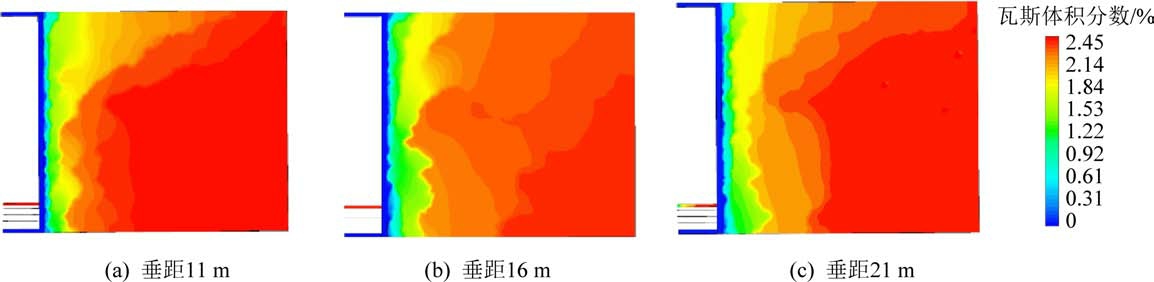

通过FLUENT 软件对不同垂距条件下的定向长钻孔抽采效果进行模拟,根据现场经验,设置垂距为11,16,21 m,根据模拟结果确定定向长钻孔的最优垂距,如图11 和图12 所示。

图11 协同抽采长钻孔不同垂距采空区瓦斯体积分数分布规律

Fig.11 Distribution law ofgas concentration in goaf with different vertical distance of long borehole by collaborative drainage

图12 协同抽采长钻孔不同垂距采空区底板瓦斯体积分数分布规律

Fig.12 Distribution law of floor gas concentration in goaf with different vertical distance of long borehole by collaborative drainage

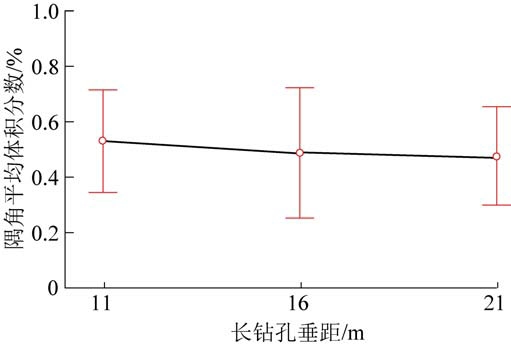

根据数值模拟结果,当长钻孔距顶板垂距11 m时,上隅角瓦斯体积分数在0.40%~0.66%,隅角平均瓦斯体积分数为0.53%。 垂距进一步增加至16 m 时,上隅角瓦斯体积分数在0.32%~0.65%,隅角平均瓦斯体积分数为0.49%。 当垂距为21 m 时,上隅角瓦斯体积分数在0.35%~0.60%,隅角平均瓦斯体积分数为0.48%。 如图13 所示,随着垂距的增加,隅角瓦斯体积分数呈现递减趋势,这是由于瓦斯升浮作用使得大量游离瓦斯聚集在垮落带顶部,长钻孔垂距增加,终孔位置则更靠近瓦斯富集区域,抽采效果改善,隅角瓦斯体积分数得到控制,但3 种垂距下上隅角瓦斯体积分数均控制在1%以下,说明此时高位定向长钻孔的垂距应控制在11 ~21 m,靠近垮落带顶部,抽采效果更佳。

图13 协同抽采长钻孔不同垂距上隅角平均瓦斯体积分数

Fig.13 Collaborative drainage of average gas concentration in upper corner under different vertical distances of long boreholes

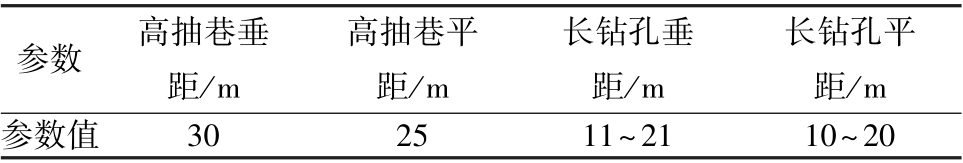

综合分析“三带”高度结果及数值模拟合理布置层位,并结合矿井实际条件,确定高抽巷距回风巷的水平距离应为25 m,距煤层顶板距离应为30 m,此层位处于断裂带下部。 高位定向长钻孔与回风巷之间的平距10 ~20 m,与煤层顶板间距11 ~21 m。 此层位处于垮落带上部,高抽巷之下,既保证钻孔的稳定性,又不与高抽巷相互干扰。 最终协同抽采各抽采方式布置参数见表2。

表2 协同抽采参数

Table 2 Cooperative drainage parameters

参数高抽巷垂距/m高抽巷平距/m长钻孔垂距/m长钻孔平距/m参数值302511~2110~20

3.1.1 不同抽采模式工作面瓦斯体积分数对比

图14 为不同抽采条件下工作面瓦斯体积分数变化情况,在高抽巷单一抽采模式中,随距进风巷距离增加,瓦斯体积分数出现明显上升,在距进风巷0~60 m,受新鲜风流影响瓦斯体积分数为0 ~0.18%,随距离增长,新鲜风流作用减小,瓦斯体积分数迅速提升,当新鲜风流对瓦斯稀释作用与煤壁及采空区涌出瓦斯对风流瓦斯体积分数提升作用相持平时,瓦斯体积分数开始在一定范围呈振荡型变化,最终瓦斯体积分数为0.71%~1.15%。

图14 不同抽采模式下工作面瓦斯体积分数变化情况

Fig.14 Variation of gas concentration in working face under different drainage modes

在“孔-巷”协同抽采模式中,随距进风巷距离增加,瓦斯体积分数出现明显上升,与高抽巷单一抽采相同,同样存在新鲜风流影响段,相比于单一抽采模拟方式,在最优布置层位条件下,协同抽采对上隅角瓦斯聚集有明显的治理效果。 隅角瓦斯体积分数最大为0.71%。 这是因为抽采钻孔改变了采空区内部流场,靠近工作面侧的大部分高体积分数瓦斯随抽采钻孔流出,随漏风风流涌入工作面的瓦斯大幅度减少,使得隅角瓦斯体积分数保持在安全范围内。

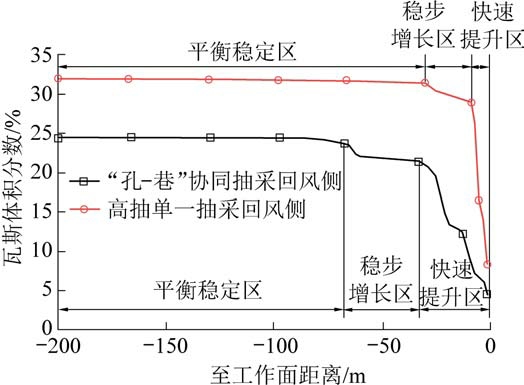

3.1.2 不同抽采模式采空区瓦斯体积分数对比

图15 为不同抽采模式回风侧采空区瓦斯体积分数变化情况,在不同抽采模式中,回风侧瓦斯体积分数均随距工作面距离增加而增大,瓦斯体积分数整体均呈现3 个变化区域,即快速提升区、稳步增长区及平衡稳定区。 相比于高抽巷单一抽采,“孔-巷”协同抽采使得采空区整体瓦斯体积分数进一步降低,且由于长钻孔布置在回风侧上部的垮落带中,长钻孔对隅角瓦斯治理效果更为明显。 表现为协同抽采后回风侧快速提升区跨度明显增大,使得回风侧经上隅角涌入工作面的瓦斯强度减缓,隅角瓦斯得到进一步控制。

图15 不同抽采模式下采空区瓦斯体积分数变化情况

Fig.15 Variation of gas concentration in goaf under different drainage modes

在工作面进风侧存在新风和乏风混合的循环风流现象,新鲜风流通过进风巷进入工作面,而后经隅角采空区。 在回风侧工作面风流相对采空区的微小风流引起的相对负压造成采空区瓦斯经上隅角涌入工作面,具体表现为工作面进风侧及工作面与回风巷交汇处有明显的涡流现象,造成局部风速增大。

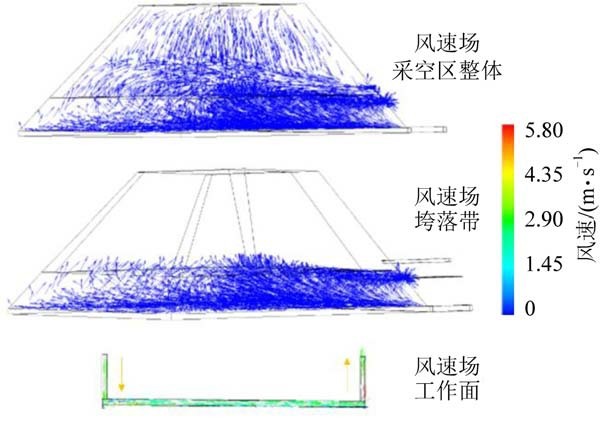

在高抽单一抽采模式中,由采空区矢量风流图可知:在瓦斯升浮作用及高抽抽采作用下,采空区裂隙带高体积分数瓦斯由高抽巷进行强化抽采,垮落带靠近工作面侧的瓦斯由于工作面回风侧风流造成的相对负压影响,在上隅角造成大量聚集,使得隅角瓦斯体积分数超过矿井安全生产要求。 如图16 所示。 在“孔-巷”协同抽采模式中,采空区内部微小风流体现出更明显的分层特性,如图17所示。

图16 高抽巷抽采条件下采空区漏风规律

Fig.16 Law of air leakage in goaf under high pumping condition

图17 协同抽采条件下采空区漏风规律

Fig.17 Law of air leakage in goaf under the condition of collaborative extraction

通过对采空区整体风速场与垮落带风速场进行比较可明显得出:在瓦斯升浮作用下,高抽巷抽采断裂带的高体积分数瓦斯,长钻孔由于抽采孔径较小,抽采主要集中在抽采口附近垮落带靠近工作面侧的瓦斯。 在工作面风速场中,进风侧有较为明显的新鲜风流进入采空区状况,在距进风巷0 ~15 m,风流进入采空区现象逐步减小,在回风侧上隅角处存在采空区瓦斯涌入工作面的现象,在高抽巷单一抽采模式中,上隅角处易形成涡流,造成隅角瓦斯聚集,协同抽采较好解决这一问题,隅角涡流所引起的瓦斯聚集在长钻孔抽采下逐步消失。

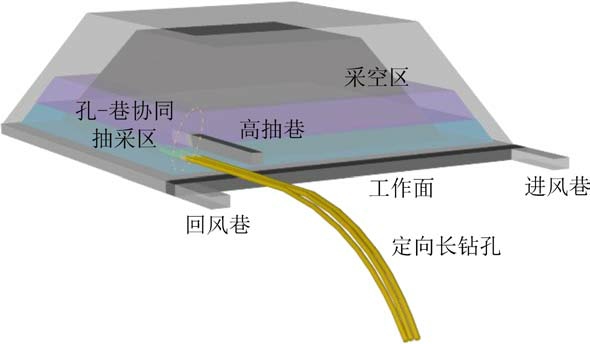

试验工作面高抽巷实际施工布置如图18 所示,在5 月1 日至12 月31 日之间。 试验工作面由716 m推进至1 333 m,由于现场煤层地质情况的复杂性以及实际施工条件的局限性,高抽巷垂距存在一定变化区间,但基本达到设计高度并在一定范围内波动。 井下定向长钻孔施工采用VLD-1000 型深孔定向千米钻机及其配套的DDMS 钻进实时监控系统。 该钻机具有技术性能先进、工艺适应性强、操作省力、安全可靠等优点。 主要用于煤矿井下地质勘探孔、抽放瓦斯孔、注水孔等钻孔施工。 可通过调节钻机角度实现减小煤层抽放空白区等问题,且具有定向钻进功能,能提高钻孔覆盖率和钻孔有限进尺,提高瓦斯抽采率。

图18 精准抽采体系现场应用

Fig.18 Field application of precision extraction system

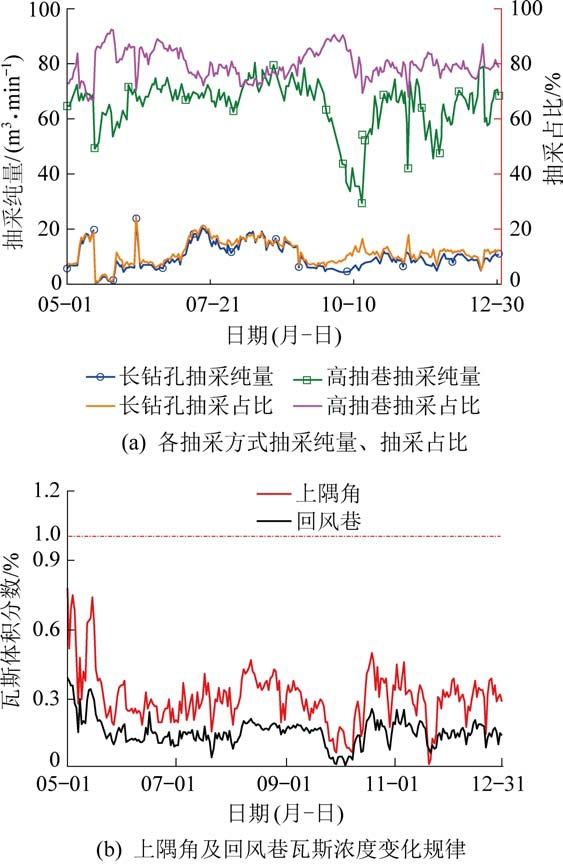

根据优化后的布置参数对各抽采方式进行施工,选取抽采纯量及隅角瓦斯体积分数为考察指标,在工作面回采期间,对高抽巷及定向长钻孔的抽采纯量从5 月1 日至12 月31 日(共244 d)进行持续监测。 监测结果显示:高抽巷平均抽采纯量为64.79 m3/min,占瓦斯涌出量的79.91%,定向长钻孔平均抽采纯量为9.68 m3/min,占瓦斯涌出量的11.6%。如图19a 所示。 图19b 为回采期间上隅角及回风巷瓦斯体积分数的变化情况,图中红线为《煤矿安全规程》规定的上隅角、回风巷及尾巷瓦斯体积分数的上限1%。 由图可知,通过应用立体协同抽采技术、采取了有效的瓦斯控制技术措施,保证上隅角、回风巷最大瓦斯体积分数均控制在1%以内,实现了试验综采工作面安全高效生产。 建立针对试验工作面采空区卸压瓦斯立体抽采体系,将高抽巷布置在裂隙带下部,高位定向长钻孔布置垮落带顶部,高抽巷以下的区域,进行试验工作面瓦斯防治有效可行。

图19 协同抽采效果考察指标

Fig.19 Evaluation index of cooperative pumping effect

1)根据数值模拟结果确定合理布置层位为:高抽巷距回风巷的水平距离应为25 m,距煤层顶板距离应为30 m;高位定向长钻孔与回风巷之间的平距10~20 m,与煤层顶板间距11~21 m。

2)相比于单一抽采,协同抽采中长钻孔布置在回风侧上部的垮落带中,回风侧稳步增长区跨度明显增大,使得回风侧经上隅角涌入工作面的瓦斯强度降低,隅角瓦斯得到进一步控制。

3)在协同抽采条件下,采空区内部微小风流体现出更明显的分层特性,在瓦斯升浮作用下,高抽巷抽采断裂带及垮落带远离工作面侧的高体积分数瓦斯,长钻孔由于抽采孔径较小,抽采主要集中在抽采口附近垮落带靠近工作面侧的瓦斯。

4)在工作面回采期间,高抽巷平均抽采纯量为64.79 m3/min,占瓦斯涌出量的79.91%,定向长钻孔平均抽采纯量为9.68 m3/min,占瓦斯涌出量的11.6%。 在协同抽采的实施条件下,上隅角、回风巷最大瓦斯体积分数均控制在1%以内,实现了试验工作面的安全高效生产。

[1] ZHANG Chaolin,WANG Enyuan,XU Jiang,et al. A new method for coal and gas outburst prediction and prevention based on the fragmentation of ejected coal [J]. Fuel, 2020,287:119493.

[2] SHI Juntai, WANG Shan, WANG Ke, et al. An accurate method for permeability evaluation of undersaturated coalbed methane res⁃ervoirs using early dewatering data [J].International Journal of Coal Geology. 2019,202:147-160.

[3] YANG Chunli, LI Xiangchun, REN Yanbin, et al. Statistical a⁃nalysis and countermeasures of gas explosion accident in coal mines[J]. Procedia Eng, 2014, 84:166-171.

[4] 王 晶, 姚团琪, 程 斌. 基于煤矿“先抽后建”及资源开发的煤层气地面井位抽采部署及应用[J]. 煤田地质与勘探,2019,47(4):28-32.WANG Jing, YAO Tuanqi, CHENG Bin. Research and application of CBM surface extraction based on coal mine with “gas drainage first, construction later” and resource development[J].Coal Geology & Exploration, 2019, 47(4):28-32.

[5] 李树刚, 石平五, 钱鸣高. 覆岩采动裂隙椭抛带动态分布特征研究[J]. 矿山压力与顶板管理, 1999(S1): 44-46.LIShugang, SHI Pingwu, QIAN Minggao. Research on the dynamic distribution characteristics of the overlying strata mining fracture ellipsoid zone[J]. Ground Pressure and Strata Control,1999(S1): 44-46.

[6] 赵鹏翔, 卓日升, 李树刚, 等. 综采工作面瓦斯运移优势通道演化规律采高效应研究[J]. 采矿与安全工程学报, 2019,36(4): 848-856.ZHAO Pengxiang, ZHUO Risheng, LI Shugang, et al. Study on the mining height evolution law of the dominant channel of gas mi⁃gration in fully mechanized mining face[J]. Journal of Mining and Safety Engineering, 2019, 36(4):848-856.

[7] ZHU H, FANG S, HUO Y, et al. Study of the dynamic develop⁃ment law of overburden breakage on mining faces[J]. Scientific re⁃ports, 2020, 10(1): 1-15.

[8] WU Q, JIANG L, WU Q, et al. A study on the law of overlying strata migration and separation space evolution under hard and thick strata in underground coal mining by similar simulation[J].DYNA-Ingeniería e Industria, 2018, 94(2):175-181.

[9] YE Q,WANG W,WANG G,et al. Numerical simulation on tend⁃ency mining fracture evolution characteristics of overlying strata and coal seams above working face with large inclination angle and mining depth[J]. Arabian Journal of Geosciences, 2017,10(4):82.

[10] 邓 明, 张国枢, 刘泽功, 等. 高瓦斯面顶板走向钻孔抽放数值模拟与试验[J]. 煤田地质与勘探, 2008,36(5):20-23.DENG Ming, ZHANG Guoshu, LIU Zegong, et al. Numerical simulation and experimental study of methane drainage of goaf from drills along roof strike[J]. Coal Geology & Exploration,2008,36(5):20-23.

[11] 王 鲜, 许 超, 李泉新, 等. 淮南矿区顶板复杂地层中高位定向钻孔钻进工艺研究[J]. 煤炭科学技术, 2018,46(11): 145-150.WANG Xian, XU Chao, LI Quanxin, et al. Study on high-level directional borehole technology in complex roof stratum of Huainan Mining Area[J]. Coal Science and Technology, 2018,46(11):145-150.

[12] 曹文超, 龚选平, 李红波, 等. 综放工作面采空区高位定向钻孔抽采效果影响因素分析[J]. 煤炭工程, 2020, 52(5):87-91.CAO Wenchao, GONG Xuanping, LI Hongbo, et al. Influencing factors of high level directional drilling in goaf off ully -mechanized top-coal caving face. [J]. Coal Engineering, 2020,52(5):87-91.

[13] 李 宏,马金魁.顶板大直径定向长钻孔参数优化与优势分析[J/OL].煤炭科学技术:1-8[2022-03-21].http:/ /kns.cnki.net/kcms/detail/11.2402.TD.20200212.2018.008.html.李宏,马金魁.顶板大直径定向长钻孔参数优化与优势分析[J/OL].煤炭科学技术:1-8[2022-03-21].http:/ /kns.cnki.net/kcms/detail/11.2402.TD.20200212.2018.008.html.

[14] YAN Z, WANG Y, FAN J, et al. Study on Key Parameters of Directional Long Borehole Layout in High-Gas Working Face[J].Shock andVibration,2021. DOI:10.1155/2021/5579967.

[15] 刘见中, 孙海涛, 雷 毅, 等. 煤矿区煤层气开发利用新技术现状及发展趋势[J]. 煤炭学报, 2020, 45(1): 258-267.LIU Jianzhong,SUN Haitao,LEI Yi, et al. Current situation and development trend of coalbed methane development and utilization technology in coal mine area[J]. Journal of China Coal Society,2020, 45(1): 258-267.

[16] 李泉新,石智军,许 超,等. 2311m 顺煤层超长定向钻孔高效钻进技术[J]. 煤炭科学技术, 2018, 46(4): 27-32.LI Quanxin. SHI Zhijun, XU Chao, et al. Efficient drilling tech⁃nique of 2311 m ultra-long directional borehole along coal seam[J]. Coal Science and Technology, 2018, 46(4): 27-32.

[17] 石智军, 李泉新,姚克. 煤矿井下1 800 m 水平定向钻进技术与装备[J]. 煤炭科学技术, 2015, 43(2): 109-113.SHI Zhijun, LI Quanxin, YAO Ke. Underground mine 1 800 m horizontal directional drilling technology and equipment[J]. Coal Science and Technology, 2015, 43(2): 109-113.

[18] KONDRATENKO A S,TIMONIN V V,PATUTIN A V.Prospects for directional drilling in hard rocks[J]. Journal of Mining Science,2016, 52(1): 129-134.

[19] 孙四清, 张 群, 闫志铭, 等. 碎软低渗高突煤层井下长钻孔整体水力压裂增透工程实践[J]. 煤炭学报,2017,42(9):2337-2344.SUN Siqing, ZHANG Qun,YAN Zhiming, et al. Practice of per⁃meability enhancement through overall hydraulic fracturing of long hole in outburst-prone soft crushed coal seam with low permeabil⁃ity[J]. Journal of China Coal Society,2017, 42(9): 2337-2344.

[20] 陈冬冬, 孙四清, 张 俭, 等. 井下定向长钻孔水力压裂煤层增透技术体系与工程实践[J]. 煤炭科学技术, 2020,48(10): 84-89.CHEN Dongdong, SUN Siqing, ZHANG Jian, et al. Technical system and engineering practice of coal seam permeability im⁃provement through underground directional long borehole hydraulic fracturing[J]. Coal Science and Technology, 2020,48(10): 84-89.

[21] 郑凯歌. 碎软低透煤层底板梳状长钻孔分段水力压裂增透技术研究[J]. 采矿与安全工程学报, 2020, 37(2): 272-281.ZHENG Kaige. Permeability improving technology by sectional hydraulic fracturing for comb-like long drilling in floor of crushed and soft coal seam with low permeability[J]. Journal of Mining and Safety Engineering, 2020, 37(2): 272-281.

[22] 刘洪永, 程远平, 陈海栋, 等. 高强度开采覆岩离层瓦斯通道特征及瓦斯渗流特性研究[J]. 煤炭学报, 2012, 37(9):1437-1443.LIU Hongyong,CHENG Yuanping,CHEN Haidong,et al. Study on characteristics of gas passages and gas seepage characteristics of overburden strata in high intensity mining[J].Journal of China Coal Society, 2012, 37(9): 1437-1443.

[23] 高建良, 孙望望. J 型通风工作面采空区漏风与瓦斯体积分数分布规律研究[J]. 煤炭工程, 2018, 50(1): 132-136.GAOJianliang, SUN Wangwang. Research on distribution law of air leakage and gas concentration in goaf of J-type ventilation face[J]. Coal Engineering, 2018, 50(1): 132-136.

[24] 徐永佳. 高瓦斯矿井高抽巷合理布置及终巷位置确定研究[J]. 煤炭科学技术, 2018, 46(11): 93-100.XU Yongjia. Study on reasonable arrangement of upper level drainage-way and determination of final roadway position in high gassy mine[J]. Coal Science and Technology, 2018, 46(11):93-100.

[25] 康建宏, 邬锦华, 李绪明, 等. 采空区高抽巷及埋管抽采下瓦斯分布规律研究[J]. 采矿与安全工程学报,2021,38(1):191-198.KANG Jianhong, WU Jinhua, LI Xuming, et al. Gas distribution in goaf with high drainage roadway and buried pipe drainage[J].Journal of Mining and Safety Engineering, 2021, 38(1): 191-198.

[26] 肖峻峰, 樊世星, 卢 平, 等. 近距离高瓦斯煤层群倾向高抽巷抽采卸压瓦斯布置优化[J]. 采矿与安全工程学报,2016, 33(3): 564-570.XIAO Junfeng, FAN Shixing, LU Ping, et al. Layout parameter optimization of highly-located drainage roadway along seam for controlling gas with pressure relief from close-distance methanerich seam group[J]. Journal of Mining and Safety Engineering,2016, 33(3): 564-570.

[27] YANG F, GE Z, CHEN J, et al. A comprehensive gas extraction system coupling high-level suction roadway and boreholes for gas disaster prevention in closely-spaced multiple coal seams[J].Energy Sources, Part A: Recovery, Utilization and Enviro⁃nmental Effects, 2020: 1-14.

[28] 林海飞, 李树刚, 赵鹏翔, 等. 我国煤矿覆岩采动裂隙带卸压瓦斯抽采技术研究进展[J]. 煤炭科学技术,2018,46(1):28-35.LIN Haifei, LI Shugang, ZHAO Pengxiang, et al. Research pro⁃gress on pressure released gas drainage technology of mining cracking zone in overburden strata of coal mine in China[J]. Coal Science and Technology, 2018, 46(1): 28-35.