Vibration measurement and analysis of full hydraulic power head drilling rig in coal mine

全液压动力头式钻机是一种广泛应用于煤矿井下安全领域的钻探装备,具有体积小、质量轻、自动化程度较高等特点,已成为煤矿井下坑道钻探施工的主导机型[1-3]。 随着近年来煤矿坑道钻探功能和性能需求的快速提高,液压钻机工作的可靠性和安全性问题愈加复杂,尤其是钻机振动对设备带来的影响不容忽视[4]。 通过振动测试技术和信号分析方法,提高钻机状态监测和故障诊断能力,保障井下钻探系统安全稳定运行,已成为煤矿井下坑道钻机的重要研究内容。

工程机械振动测试分析一直受到国内外学者的广泛关注。 收获机等农机设备在机械振动测试、驾驶位置振动舒适性分析以及减振避振优化设计等方面进行了大量研究[5-8]。 在煤矿钻探装备领域,张幼振等[9]对全液压动力头钻机给进机身进行了动态分析研究,实现了给进机身的优化设计。 王清峰等[10]建立了钻机动力头齿轮传动系统的动力学模型,对其传动系统的动态响应进行了研究。 王建斌[11]研究了锚杆钻机工作时钻架的受力情况和模态分析,得出了钻架在工作过程中的变形规律。 李晓鹏等[12]利用变幅机构逆解分析描述了调角油缸的振动随钻杆振动的变化情况,对变幅机构的结构设计进行了指导。 钟自成等[13]通过有限元分析对钻机多变幅机构进行模态分析,获得固有频率和各阶振型,并对钻机最大给进力作用时动态响应的衰减特性进行了分析。 徐信芯等[14]针对钻机试验台钻杆振动信号特点,提出一种多层联合信号处理方法,对钻机振动信号进行了有效提取。 上述研究多是单一工况下针对钻机某一部件展开的振动分析,而实际上钻机工作状态多变,在不同工况下整机的振动测试与分析有待进一步研究。

针对煤矿坑道全液压动力头式钻机结构和工况特点,以ZDY6500LQ 型钻机为研究对象,基于振动测试系统和钻机综合性能检测平台,开展不同工作负载下整机振动测试。 得到影响整机振动的主要影响因素和不同位置、不同工作状态下的振动特性,分析结果为钻机结构优化、状态监测和故障诊断提供了参考,促进了煤矿钻探系统安全性及可靠性的提升。

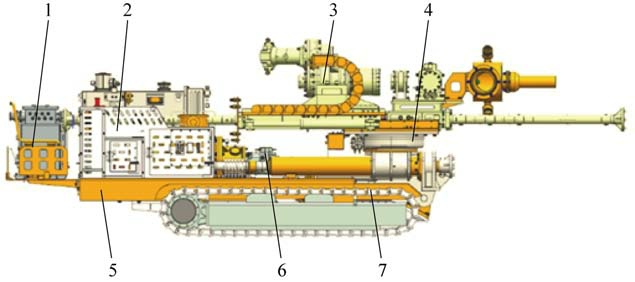

全液压动力头式钻机整体结构主要包括主机、操纵台、电机泵站、履带车体以及稳固装置等。 针对该类钻机整体结构特点,以ZDY6500LQ 型为研究对象,进行主要激振源分析,钻机结构如图1 所示。其中主机作为钻机的核心部分,是钻柱回转、给进的主要动力输出,由动力头、夹持器、给进装置、调角装置等组成。 实际钻进时,电机驱动液压泵运转,在泵的作用下,液压油经胶管进入动力头马达,经过二级变速转换为卡盘动力夹持钻柱回转钻进。

图1 ZDY6500LQ 型全液压动力头式钻机结构示意

Fig.1 ZDY6500LQ full hydraulic power head drilling rig structure

1—座椅;2—操纵台;3—动力头;4—回转平台;5—车体;6—电机泵站;7—履带

由上述工作原理可知,钻机主要激振源为电机、液压泵,动力头液压马达、减速箱以及钻柱。 钻机正常工作时,电机保持额定转速,通过操纵台手柄改变钻机的给进、起拔及回转动作。 钻柱转速已知时,通过动力头减速箱传动比,可以得到齿轮及液压马达对应转速。 电机、液压马达、钻柱的理论振动频率可由公式(1)计算。

式中:f 为理论激振频率,Hz;n 为各部件的转速,r/min。

全液压动力头式钻机所用液压泵一般为柱塞泵,主要依靠柱塞在缸体内旋转运动,使密闭容积产生变化实现吸油、压油。 根据其结构特点及工作原理,柱塞泵脉动激振频率可由公式(2)计算。

式中,z 为柱塞泵柱塞数量,个;N 为自然数,N =1,2,3,…,M(M 为最大谐波次数);n1 为柱塞泵驱动轴的转速,r/min。 所用液压泵含有7 个柱塞,结合式(1)可知,柱塞泵脉动激振频率为电机传动轴转频的7 倍。

动力头中减速箱齿轮振动不可避免,振动频率主要是啮合频率。 齿轮啮合频率是从一个轮齿开始进入啮合到下一个轮齿进入啮合,齿轮的啮合刚度就变化一次。 ZDY6500LQ 型钻机动力头为二级复合轮系,第一级为行星轮系,液压马达驱动太阳轮转动,行星轮与太阳轮外啮合带动行星架回转;第二级为定轴轮系,小齿轮外啮合大齿轮减速传动。 由传动比计算出齿轮转速后,根据齿数和式(3)得到行星轮系、行星架、定轴轮系振动频率。

式中:fz为啮合频率,Hz;n2 为齿轮轴的转速,r/min;Z 为齿轮的齿数,个。

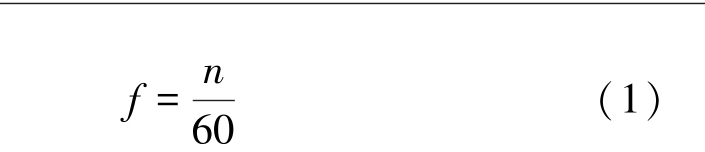

不同运行状态下,钻柱转速不同,导致钻机主要部件振动频率有所差异。 以低速高转矩运行状态为例,当钻柱转速66.0 r/min 时利用传动比及式(1)—式(3)计算出主要激振源理论振动频率,见表1。

表1 钻机主要激振源理论振动频率

Table 1 Theoretical vibration frequency of main vibration source of drilling rig

部件转速/(r·min-1) 理论振动频率/Hz电机1 49024.83柱塞泵1 490173.81液压马达635.6510.59动力头行星轮系—223.2行星架170.682.85定轴轮系—82.5钻柱66.01.1

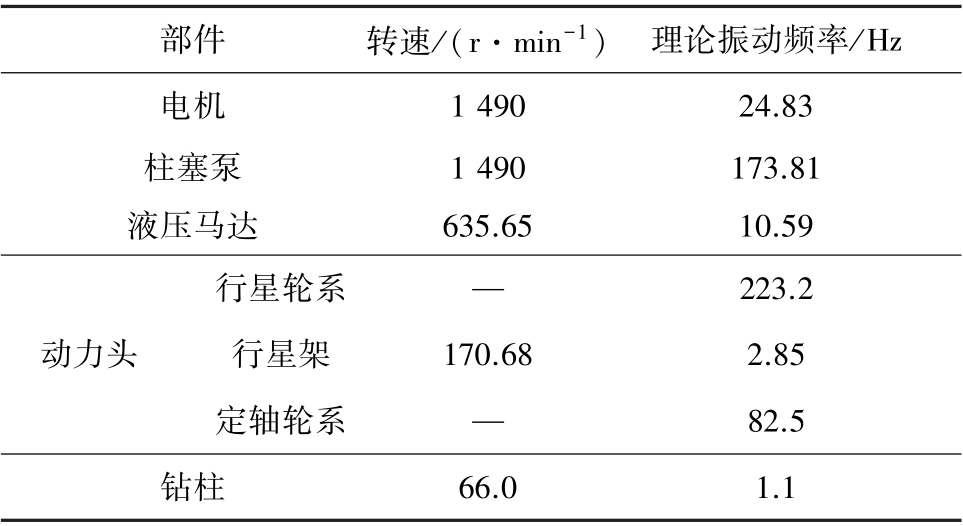

钻机振动测试试验的主要设备连接如图2 所示。 钻机与性能检测台连接,由检测台提供转矩负载。 振动传感器和转速传感器在钻机指定位置安装,通过信号采集器将测试数据传入振动采集系统,计算机处理软件利用傅里叶变换得到对应状态下信号的频谱特征。

图2 钻机振动测试示意

Fig.2 Schematic of drilling rig vibration measurement

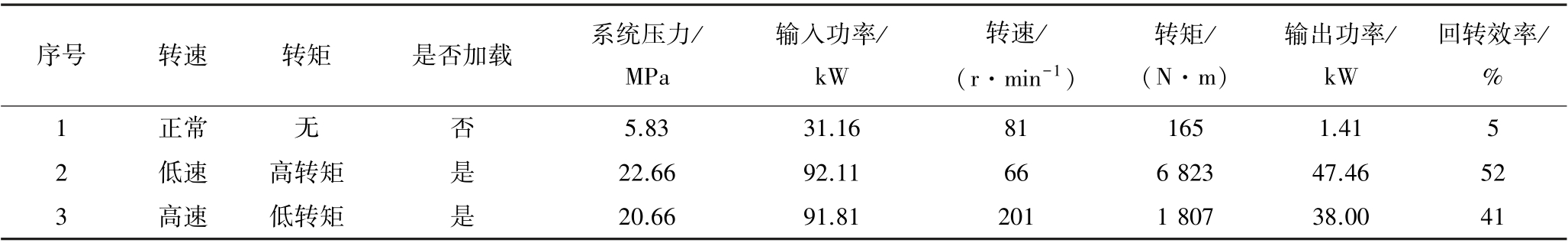

钻机工作过程中,转矩是重要的监控参数,通过控制钻机检测平台固定转矩大小的方法进行测试。测试根据转速、转矩及是否加载划分3 种运行状态,测试中通过钻机性能检测平台同步记录对应状态运行参数,结果见表2。

表2 钻机不同测试状态划分及运行参数

Table 2 Division of different measurement conditions and operation parameters of drilling rig

序号转速转矩是否加载系统压力/MPa输入功率/kW转速/(r·min-1)转矩/(N·m)输出功率/kW回转效率/%1正常无否5.8331.16811651.415 2低速高转矩是22.6692.11666 82347.4652 3高速低转矩是20.6691.812011 80738.0041

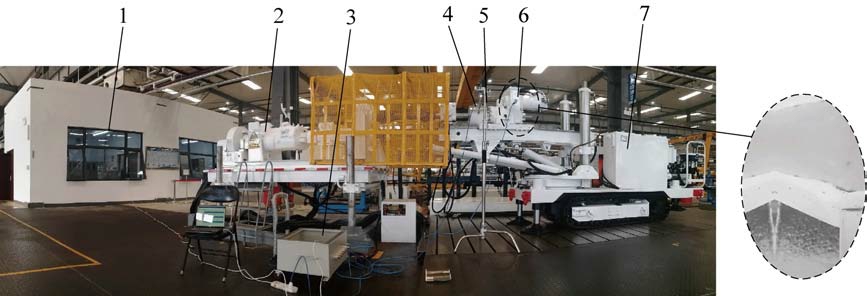

试验遵循MT/T790-2006《煤矿坑道勘探用钻机》相关要求,测试现场如图3 所示。 回转加载时,用钻柱将钻机回转器主轴与转矩仪、转速仪以及回转加载装置连接,在停止给进的状态下,回转加载装置由低到高逐渐加载,用转矩仪和转速仪测得回转器各挡位的主轴输出转矩和转速,以电动机输入功率达到定值为额定工况。

图3 钻机负载状态下振动测试现场

Fig.3 Vibration measurement site of drilling rig under load

1—检测台控制室;2—钻机检测台;3—振动采集器;4—转速传感器;5—转速传感器支架;6—振动传感器;7—钻机

测试时,首先将三轴加速度传感器与圆形磁钢固定吸附在测点位置。 传感器安装时,注意将X、Y、Z 三轴通道分别对应钻机的前后、左右、上下方向。再将信号线接入振动信号采集器,采集器通过网线与计算机相连。 设置实时数据采集方式为原始波形数据,采样频率为2 048 Hz,分析频率800 Hz,时域点数32 768 个,振动信号每个工况采集3 次,取其中1 组进行分析。 在检测平台控制室同步记录钻机振动对应时刻的系统压力、输入/输出功率、转速、转矩、回转效率等参数。

为准确获得各部件的实际振动情况,根据钻机的结构特点,将测点主要布置在工作部件和激振源附近,测试时共布置8 个测点。 动力头是钻柱回转的主要驱动源,在动力头减速器上、下分别设置1、2两个测点。 拖板对动力头起支撑、移动作用,设置为测点3。 钻柱钻进时拖板带动动力头在导轨上前移,将导轨设置为测点4。 回转卡板上方为主机,下方与回转器连接,设置为测点5。 车体前方设置为测点6,车体后方操纵台设置为测点7,行走履带设置为测点8。

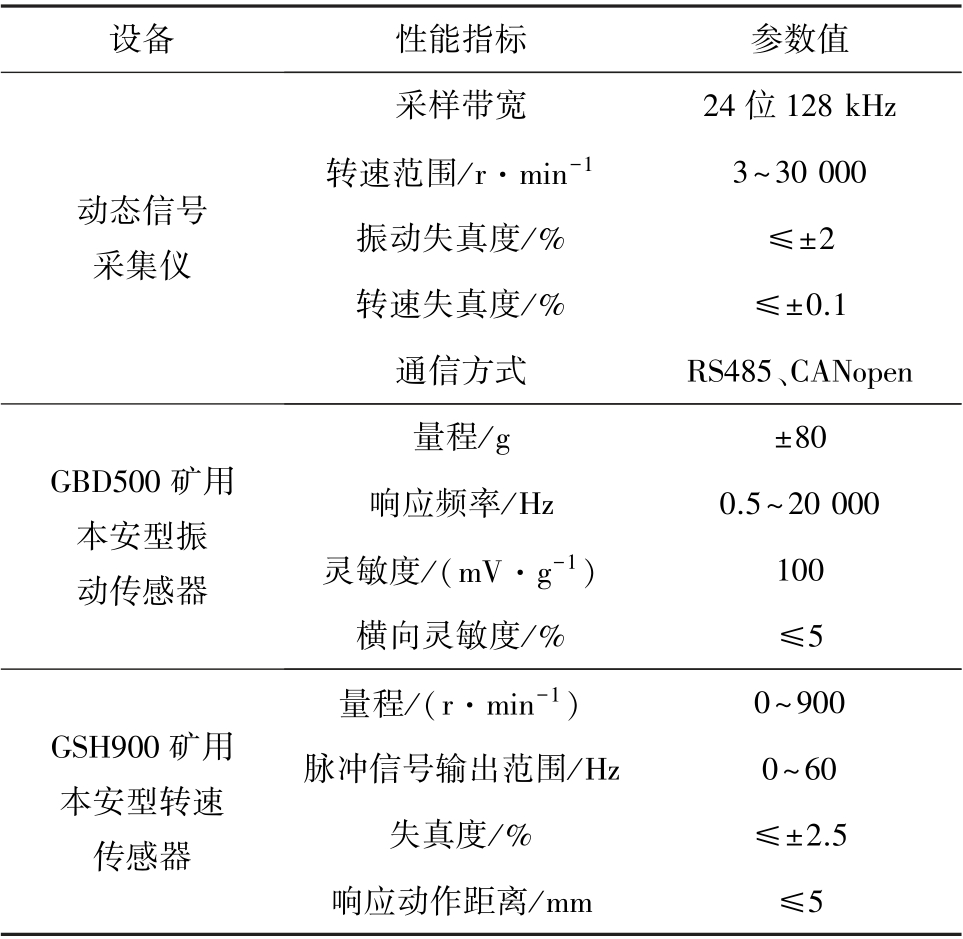

振动测试系统包括JM-B-3ZD 型振动监测系统和钻机综合性能检测平台。 振动监测系统软件部分包含数据采集软件、数据库与网络服务软件、系统配置管理软件和监测分析软件等。 硬件设备主要为动态信号采集仪、压电式三轴加速度传感器、霍尔磁敏转速传感器,主要性能参数见表3。

表3 振动测试系统主要性能参数

Table 3 Main performance parameters of vibration measurement system

设备性能指标参数值采样带宽24 位128 kHz动态信号采集仪转速范围/r·min-13~30 000振动失真度/%≤±2转速失真度/%≤±0.1通信方式RS485、CANopen量程/g±80 GBD500 矿用本安型振动传感器响应频率/Hz0.5~20 000灵敏度/(mV·g-1)100横向灵敏度/%≤5量程/(r·min-1)0~900 GSH900 矿用本安型转速传感器脉冲信号输出范围/Hz0~60失真度/%≤±2.5响应动作距离/mm≤5

为充分模拟井下钻进工况,通过钻机综合性能检测平台对钻机施加负载。 检测平台由上位机控制系统、钻机测试平台和冷却系统等构成[15]。 其中,上位机控制系统主要负责对测试平台的控制;钻机测试平台主要分为2 部分:一部分利用各种传感器将钻机的转矩、转速、系统压力等非电学物理量转换为电学物理量送入上位机;另一部分为电涡流加载系统,主要负责机械加载,并将信号采集、变换,发送到上位机。

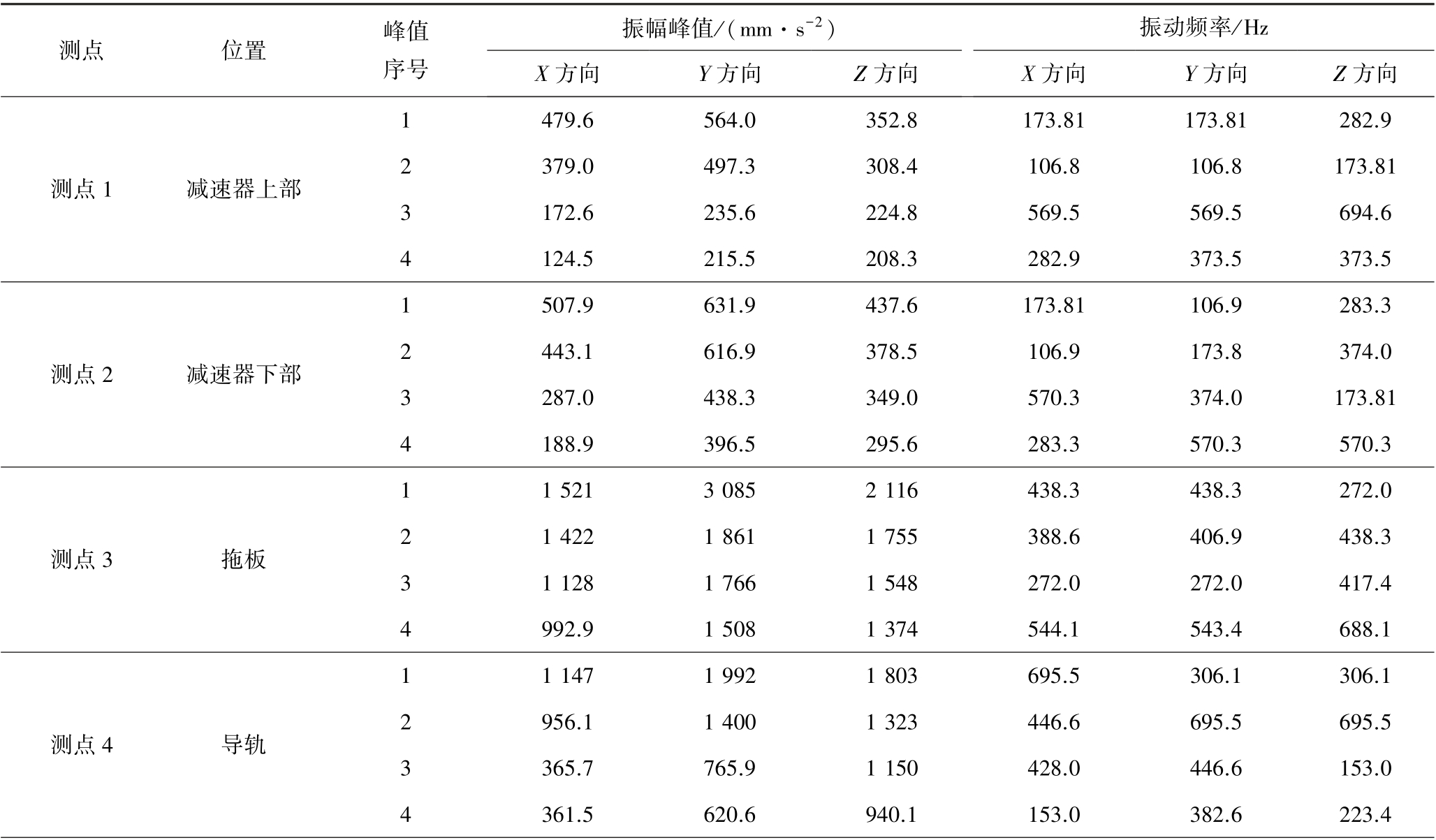

在8 个测点X、Y、Z 方向上测得的时域信号中,选取信号稳定的部分经傅里叶变换得到频谱图。 低速高转矩是坑道钻机深孔钻进时的常规工作状态,以X 方向为例,图4 所示为8 个不同测点的时域波形图和频谱图。 由于钻机工况较为复杂,运行期间转速存在波动,当钻机钻柱转速在66.0~83.2 r/min 时,综合选取频谱图中振幅较大的4 个峰值及对应振动频率依序排列,8 个测点各方向的频域结果见表4。

图4 不同测点低速高转矩状态下X 方向波形图和频谱图

Fig.4 Waveform diagram and spectrum diagram in X direction under low-speed and high-torque at different measuring points

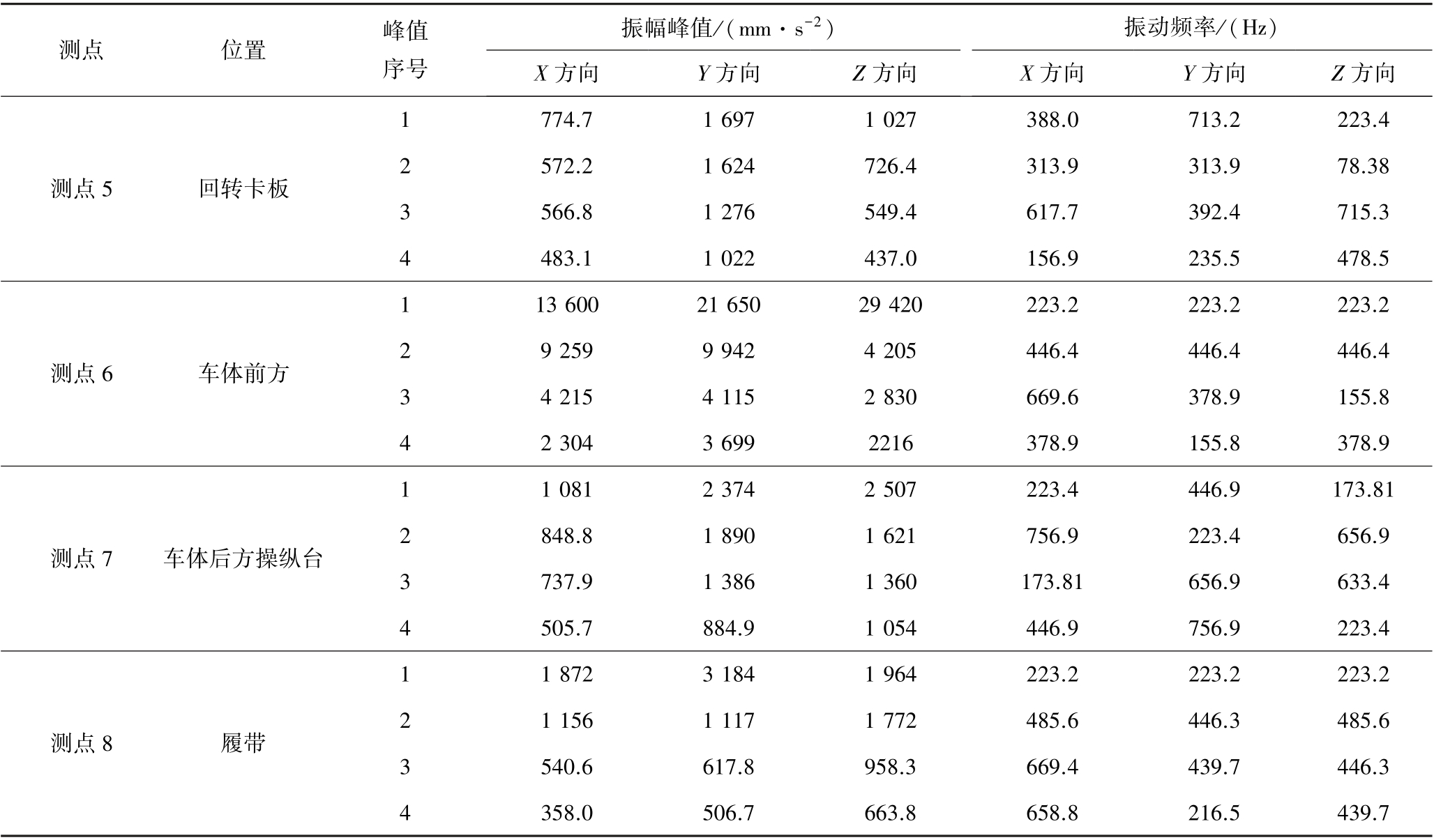

表4 钻机不同测点振幅峰值及振动频率

Table 4 Peak amplitude and vibration frequency of different measuring points of drilling rig

测点位置峰值序号振幅峰值/(mm·s-2)振动频率/Hz X 方向Y 方向Z 方向X 方向Y 方向Z 方向479.6564.0352.8173.81173.81282.9 2 379.0497.3308.4106.8106.8173.81 3 172.6235.6224.8569.5569.5694.6 4 124.5215.5208.3282.9373.5373.5 1测点1减速器上部507.9631.9437.6173.81106.9283.3 2 443.1616.9378.5106.9173.8374.0 3 287.0438.3349.0570.3374.0173.81 4 188.9396.5295.6283.3570.3570.3 1测点2减速器下部1 5213 0852 116438.3438.3272.0 2 1 4221 8611 755388.6406.9438.3 3 1 1281 7661 548272.0272.0417.4 4 992.91 5081 374544.1543.4688.1 1测点3拖板1 1471 9921 803695.5306.1306.1 2 956.11 4001 323446.6695.5695.5 3 365.7765.91 150428.0446.6153.0 4 361.5620.6940.1153.0382.6223.4 1测点4导轨

续表

测点位置峰值序号振幅峰值/(mm·s-2)振动频率/(Hz)X 方向Y 方向Z 方向X 方向Y 方向Z 方向774.71 6971 027388.0713.2223.4 2 572.21 624726.4313.9313.978.38 3 566.81 276549.4617.7392.4715.3 4 483.11 022437.0156.9235.5478.5 1测点5回转卡板13 60021 65029 420223.2223.2223.2 2 9 2599 9424 205446.4446.4446.4 3 4 2154 1152 830669.6378.9155.8 4 2 3043 6992216378.9155.8378.9 1测点6车体前方1 0812 3742 507223.4446.9173.81 2 848.81 8901 621756.9223.4656.9 3 737.91 3861 360173.81656.9633.4 4 505.7884.91 054446.9756.9223.4 1测点7车体后方操纵台1 8723 1841 964223.2223.2223.2 2 1 1561 1171 772485.6446.3485.6 3 540.6617.8958.3669.4439.7446.3 4 358.0506.7663.8658.8216.5439.7 1测点8履带

由图4 和表4 可知:

1)在测试测点1 和测点2 时,钻机钻柱转速为83.2 r/min, 此时定轴轮系理论振动频率变为106.8 Hz,行星轮系的一倍啮合频率、二倍啮合频率分别变为282.9、569.5 Hz,表4 中所示的测试结果与理论计算相符。 同时根据测点3 ~5 的振动频率,可知这三个部件机械结构互相接触,但频率差异较大。拖板与导轨通过凹槽在油缸推动下前后移动,上下、左右方向存在接触间隙。 导轨受到上部动力头与拖板双重振动作用,同时端部与机身铰接。 卡板下部由回转器支撑,中间通过油缸与机身铰接。 部件之间存在较大接触间隙,导致频率范围与钻机回转频率存在一定差异。

2)钻机在X、Y、Z 方向上的振动同时在测点6 取得最大值,最大值分别为13 600、21 650、29 420 mm/s2(223.2 Hz,行星轮系啮合频率),明显大于其他测点幅值,且车体前方没有实际振源,说明测试时车体前方可能发生了局部共振。 理论计算中的减速器行星轮系的2 倍啮合激振是车体前方振动的主要诱因。 改进设计时可在拖板、导轨、卡板、回转器与车体之间增加阻尼装置使振动衰减[16]。 钻机性能测试时,钻机前端液压支座没有支撑是产生局部共振的主要原因,井下实际钻进时,支撑机构会同时支撑巷道顶、底板,可有效降低车体前方振动的负面影响。

3)钻机在X、Y、Z 方向上的振动分别在测点7 与测点8 达到最大值,最大值分别为1 872(223.2 Hz,行星轮系啮合频率)、3 184(223.2 Hz,行星轮系啮合频率)、2 507 mm/s2(173.81 Hz,柱塞泵脉动频率),说明动力头减速箱行星轮系啮合频率传递到车体履带造成的前后振动、行星轮系啮合频率传递到车体履带造成的左右振动、柱塞泵脉动频率传递到后方操纵台产生的上下振动是钻机的最大激振源。 在设计时可以考虑增大动力头齿轮有效齿宽,降低齿轮传动产生的振动[17]。 针对柱塞泵高速回转产生振动,可以在泵体与车身连接处适当增设隔振结构减少振动传递[18]。

4)钻机振动频谱中,100 Hz 以上频率较为明显,100 Hz 以下较低频率幅值较低。 测点7 可以检测到电机振动频率(24. 83 Hz), 但振幅峰值仅为337.7 mm/s2,明显低于高频峰值。 电机(24.83 Hz)、液压马达(10.59 Hz)、行星架(2.85 Hz) 以及钻柱(1.1 Hz)振幅峰值整体低于300 mm/s2,受高频幅值影响频谱不明显,说明4 个部件对钻机整机振动影响较小,在检测电机、马达等低频部件时,需将分析频率降至100 Hz 以下。 柱塞泵相对特殊,传动轴转动频率为24.83 Hz,由于内部含有7 个柱塞,脉动频率为173.81 Hz,在动力头上、下两位置的X、Y、Z 方向均有体现。

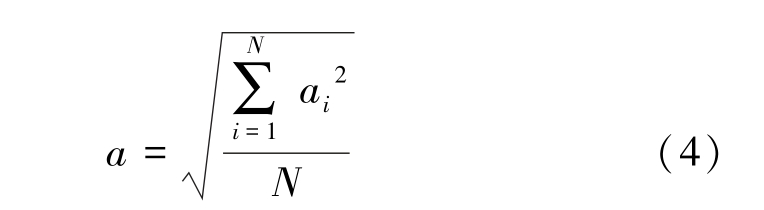

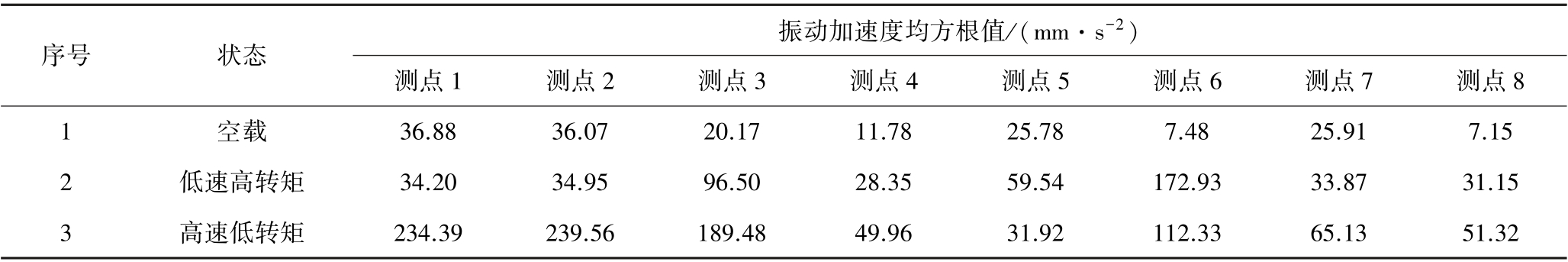

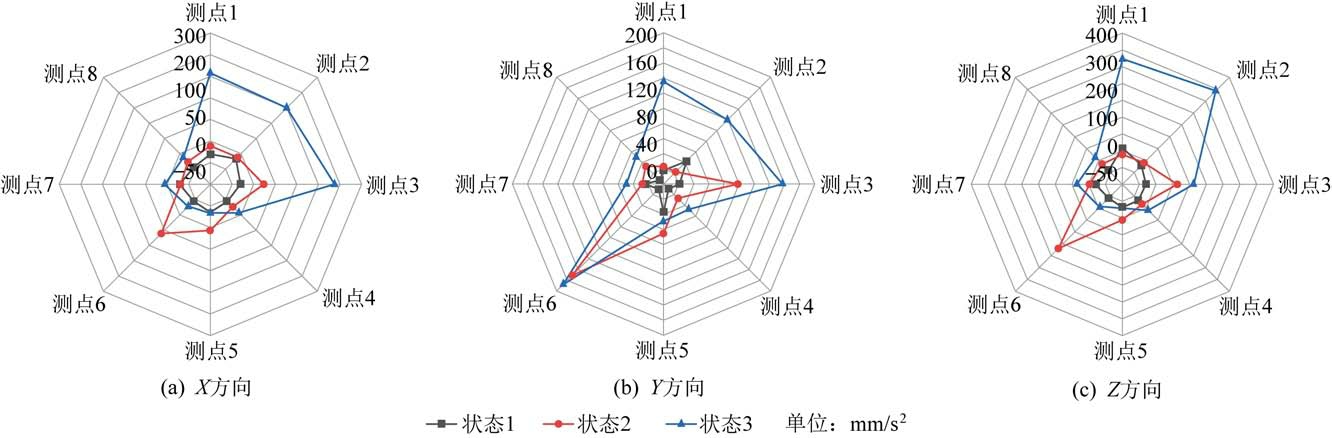

为准确对比3 种状态下钻机不同位置振动总量变化,对钻机振动信号进行1/3 倍频程分析。 该方法谱线少、频带宽,便于观察信号宏观上的能量分布[19-20]。 以均方根值(有效值)作为振动强度指标,首先对各测点频谱中频率进行1/3 倍频程分析,得到对应测点在X、Y、Z 方向上1/3 倍频带,然后利用公式(4)计算各测点单方向的振动加速度均方根值,最后对不同工况振动信号计算、整理得到图5 所示雷达图。

式中:ai 为第i 个1/3 倍频程带的加速度均方根值,mm/s2;a 为单个方向的加速度均方根值,mm/s2;N为1/3 倍频程带的个数。

三轴加速度传感器的X、Y、Z 方向为互相垂直的正交坐标系,可利用公式(5)计算得单个测点的振动总量。

式中:av为各测点均方根加速度的振动总量,mm/s2;ax、ay、az分别为该测点在X、Y、Z 方向上的加速度均方根值,mm/s2。 由式(4),(5)计算得各测点不同状态下的振动总量,结果见表5。

综合图5 和表2、表5 数据可知:

表5 不同测点振动总量的加速度均方根值

Table 5 Root mean square value of acceleration of total vibration at different measuring points

序号状态振动加速度均方根值/(mm·s-2)测点1测点2测点3测点4测点5测点6测点7测点8 1空载36.8836.0720.1711.7825.787.4825.917.15 2低速高转矩34.2034.9596.5028.3559.54172.9333.8731.15 3高速低转矩234.39239.56189.4849.9631.92112.3365.1351.32

图5 钻机8 个测点加速度均方根值雷达图

Fig.5 Radar diagram of root mean square acceleration values at 8 measuring points of the drilling rig

1)测点1、测点2 在X、Y、Z 方向振动总量接近,振动总量介于36~37 mm/s2。 空载状态下,动力头上部振动总量略高于下部,主要是由于上部靠近液压马达,且行星轮系比定轴轮系产生振动更大。 负载或转速增加时,拖板、导轨振动增大,对动力头下部作用更加明显,导致下部略高于上部。 由空载变为低速高转矩时,振动总量较空载减少3.11%~7.27%,说明低速高转矩负载可以降低减速器箱体振动。 但高速低转矩状态振动总量较空载增加5 ~6 倍,说明转速增加振动提高明显。

2)测点3、测点4、测点5 振动总量与结构连接方式有关。 由空载变为负载状态时,拖板由于需要沿导轨方向前后移动,与导轨凹槽之间存在接触间隙,振动总量增加最大。 导轨端部设有螺栓紧固,振动总量增加值低于拖板。 回转卡板通过回转器直接与车体连接,振动总量增加百分比最低。 此外,拖板、导轨、回转卡板负载状态下与空载状态相比在X、Y、Z 方向上振动均有不同程度的增加,低速高转矩状态振动总量是空载的2 ~5 倍,说明其振动与负载成正相关。 除动力头外,钻机空载状态下各测点振动最小,测点7 钻机后方操纵台、测点8 履带也受转速影响较大。

3)在钻机工作状态中,钻机输入功率约为92 kW,但输出功率差异较大,低速高转矩状态输出功率47.46 kW,回转效率52%;高速低转矩状态输出功率38 kW,回转效率41%。 回转效率降低主要是由于高速下整机振动大转化为无用功较多。 钻机在低速高转矩的主要工况下有效功率大于50%,说明能耗较低。

1)根据煤矿坑道液压钻机工作原理,确定钻机主要激振源为电机、液压泵,动力头液压马达、减速箱以及钻柱。 根据动力头传动原理、柱塞泵结构特点以及齿轮啮合方式,分别确定了激振源理论振动频率计算方法。

2)低速高转矩状态下,动力头减速箱和柱塞泵是钻机的最大激振源。 减速箱定轴轮系、行星轮系的啮合频率,柱塞泵的振动频率均高于100 Hz,对钻机整机振动影响较大;电机、液压马达、行星架和钻柱频率低于100 Hz 且频率幅值较低,对钻机整机振动影响较小。

3)在动力头位置,低速高转矩负载使减速器箱体振动总量较空载减少3.11%~7.27%,高速低转矩状态振动总量较空载增加5 ~6 倍;除动力头外,钻机空载状态下各测点振动最小,拖板、导轨、卡板振动与负载成正相关;钻机在低速高转矩状态下整机有效功率大于50%,能耗较低。

[1] 石智军, 姚 克, 姚宁平, 等. 我国煤矿井下坑道钻探技术装备40 年发展与展望[J]. 煤炭科学技术,2020,48(4):1-34.SHI Zhijun,YAO Ke,YAO Ningping,et al.40 years of development and prospect on underground coal mine tunnel drilling technology and equipment in China [J]. Coal Science and Technology,2020, 48(4): 1-34.

[2] 姚宁平, 姚亚峰, 方 鹏, 等. 我国煤矿坑道钻探装备技术进展与展望[J]. 钻探工程, 2021, 48(1) :81-87.YAO Ningping, YAO Yafeng, FANG Peng, et al. Advances and outlook of coal mine tunnel drilling equipment and technology[J].Drilling Engineering, 2021, 48(1): 81-87.

[3] 石智军, 姚 克, 田宏亮, 等. 煤矿井下随钻测量定向钻进技术与装备现状及展望[J]. 煤炭科学技术, 2019, 47(5):22-28.SHI Zhijun, YAO Ke, TIAN Hongliang, et al. Present situation and prospect of directional drilling technology and equipment while drilling measurement in underground coal mine[J]. Coal Science and Technology, 2019, 47(5) : 22-28.

[4] 张幼振, 徐信芯, 阚志涛. 煤矿坑道回转钻进动力学研究现状与展望[J]. 煤炭科学技术, 2019, 47(1) : 145-151.ZHANG Youzhen, XU Xinxin, KAN Zhitao. Research status and tendency on underground rotary drilling dynamics in coal mine[J]. Coal Science and Technology, 2019, 47(1): 145-151.

[5] 徐立章, 李耀明, 孙朋朋, 等. 履带式全喂入水稻联合收获机振动测试与分析[J]. 农业工程学报, 2014,30(8): 49-55.XU Lizhang, LI Yaoming, SUN Pengpeng, et al. Vibration meas⁃urement and analysis of tracked-whole feeding rice combine har⁃vester[J]. Transactions of the Chinese Society of Agricultural En⁃gineering, 2014,30(8): 49-55.

[6] 高志朋, 徐立章, 李耀明, 等. 履带式稻麦联合收获机田间收获工况下振动测试与分析[J]. 农业工程学报, 2017,33(20):48-55.GAO Zhipeng,XU Lizhang,LI Yaoming, et al. Vibration measure and analysis of crawler-type rice and wheat combine harvester in field harvesting condition[J]. Transactions of the Chinese Society of Agricultural Engineering, 2017,33(20):48-55.

[7] 官明超, 周以齐, 燕同同, 等. 基于模态应变能的拖拉机驾驶室振动噪声抑制[J]. 噪声与振动控制, 2018,38(2) : 83-86,95.GUAN Mingchao, ZHOU Yiqi, YAN Tongtong, et al. Vibration and noise suppression of tractor cabs based on modal strain energy[J]. Noise and Vibration Control, 2018,38(2): 83-86,95.

[8] 黄雪涛, 谢 虎, 韩柏和, 等. 基于发动机悬置优化的青贮玉m 收割机减振技术研究[J]. 中国农机化学报, 2019,40(6):118-122.HUANG Xuetao, XIE Hu, HAN Baihe, et al. Vibration reduction technology analysis on silage corn harvester based on engine sus⁃pension optimization[J]. Journal of Chinese Agricultural Mechani⁃zation, 2019,40(6): 118-122.

[9] 张幼振, 常江华, 张建明. 全液压动力头式钻机给进机身的动态分析研究[J]. 煤矿机械, 2008,29(3):71-73.ZHANG Youzhen,CHANG Jianghua,ZHANG Jianming. Dynamic analysis of feeding body of all hydraulic power head type drilling rig[J]. Coal Mine Machinery, 2008, 29(3): 71-73.

[10] 王清峰, 朱才朝, 史春宝, 等. 变载工况下钻机动力头传动系统动态特性[J]. 振动与冲击, 2014,33(17) : 18-23.WANG Qingfeng, ZHU Caichao, SHI Chunbao, et al. Dynamic characteristics of a drilling rig’s driving head transmission system under varying working environment[J]. Journal of Vibration and Shock, 2014,33(17): 18-23.

[11] 王建斌. 锚杆钻机结构刚度及模态分析[J]. 煤矿机械,2017,38(8):186-188.WANG Jianbin. Roofbolter structure optimization and modal anal⁃ysis[J]. Coal Mine Machinery, 2017,38(8):186-188.

[12] 李晓鹏, 曹 静. 基于旋量运动学模型全液压钻机变幅机构位姿与振动分析研究[J].煤矿机械, 2017,38(5) :151-155.LI Xiaopeng, CAO Jing. Analysis and research of posture and vi⁃bration of all-hydraulic drill luffing mechanism based on kine⁃matics model in screw theory[J]. Coal Mine Machinery, 2017,38(5): 151-155.

[13] 钟自成, 李旺年, 阚志涛, 等. 钻机多变幅机构瞬时动态响应衰减特性研究[J].机械设计,2020,37(6):102-106.ZHONG Zicheng,LI Wangnian,KAN Zhitao,et al. Study on the attenuation characteristics of instantaneous and dynamic response of the drilling rig’s multi-luffing mechanism[J]. Journal of Ma⁃chine Design, 2020,37(6): 102-106.

[14] 徐信芯, 姜 鑫, 张 辉, 等. 基于多层联合降噪的信号处理方法[J]. 科学技术与工程, 2021,21(29) : 12566-12573.XU Xinxin, JIANG Xin, ZHANG Hui, et al. Signal Processing Method Based on Multi-layer Joint Denoising[J]. Science Tech⁃nology and Engineering, 2021,21(29): 12566-12573.

[15] 代粉蕾, 庞海荣, 谢文强. 钻机综合性能自动测试系统的研制[J]. 自动化与仪表, 2013,28(4): 41-43,60.DAI Fenlei, PANG Hairong, XIE Wenqing. Developed of com⁃prehensive performance measurement system in rig [ J ].Automation & Instrumentation, 2013, 28(4):41-43,60.

[16] 王晋鹏,常 山,刘 更,等. 船舶齿轮传动装置箱体振动噪声分析与控制研究进展[J]. 船舶力学,2019,23(8):1007-1019.WANG Jinpeng, CHANG Shan, LIU Geng, et al. Review on the analysis and reduction of marine gearbox vibration and noise[J].Journal of Ship Mechanics,2019,23(8):1007-1019.

[17] 杨 华. 机械原理[M].长沙:湖南大学出版社,2014:116-120.

[18] 李 飞,向 阳,李著新,等. 船用立式离心泵隔振系统设计及试验研究[J].武汉理工大学学报,2021,43(3): 65-72.LI Fei, XIANG Yang, LI Zhuxin, et al. Research on vibration lsolating system design and experimental study of marinevertical centrifugal pump [ J ]. Journal of Wuhan University of Technology,2021,43(3): 65-72.

[19] MANDAL Bibhuti B,BHATTACHARJEE Ashis, PRAJAPATI Shivkumar, et al. A comparative study of transmissibility factors of traditional and pneumatic dumper seats using one-third octave band analysis[J]. Noise & Vibration Worldwide, 2020, 51(10):1-10.

[20] MALEKI A,LASHGARI M. Analysis of combine harvester sound pressure level in one-third octave band frequency[J]. Journal of Agricultural Machinery, 2016, 4(2):154-165.